Как правильно заточить сверло по металлу: способы и видео

На рисунке я его изобразил (упрощено ) Вот что значит отсутствие практики.Пришлось из гаража принести старые запасы сверл для дрели.

Когда я раньше «халтурил» у меня была обыкновенная Конаковская электродрель без перфоратора ,а сверлить приходилось иногда стоя на перилах балкона . Я с собой брал всегда кучу сверл и на два-три отверстия у меня

уходило одно сверло .Немножко посверлил ,немножко постучал молотком и опять повтор.Когда есть навык

легко бетон и без перфоратора сверлить , я просверлил так тысячи дырок. «Тупые» сверла я потом точил

на основной работе. Только камень должен быть специальный для твердых сплавов. Такие «наждаки » есть

у станочников ,для заточки резцов.

Совет по сверлению бетона :

На два-три отверстия одно сверло,потом точить. Рабочая кромка у сверла должна быть четкая без округлостей ,иначе сверло будет просто скользить. Если сверлите без перфоратора ,переодически надо

вставлять в отверстие запасное сверло и постучать молотком по нему.

Совет по сверлению кафеля :

Сверло должно быть по бетону с односторонней заточкой и острое.

Сверлить без включения перфоратора (Что бы кафель не треснул ).Сверлится легко.Как только пройдете

плитку ,можно включить перфоратор……

ОРИГИНАЛЬНЫЕ СМЕННЫЕ КАССЕТЫ ДЛЯ БРИТЬЯ ПО ХОРОШИМ ЦЕНАМ МОЖНО КУПИТЬ В НАШЕМ

СКЛАДЕ-МАГАЗИНЕ » ВСЕ ДЛЯ БРИТЬЯ » НАПРОТИВ МЕТРО ЧЕРТАНОВСКАЯ ( 30 МЕТРОВ )

ПЕРВЫЙ ВАГОН ИЗ ЦЕНТРА .ТОРГОВЫЙ ДОМ » СВОД » ПАВИЛЬОН № 1 . АССОРТИМЕНТ И ЦЕНЫ НА НАШЕМ САЙТЕ WWW.OLDWAY.DS77.RU

Виды и назначение

Ручные инструменты классифицируются по различным факторам. Заточка зубила изменяется зависимо от того, какой вид приспособления есть у мастера. К основным разновидностям относятся:

- Классические столярные металлические стержни за острой рабочей частью. Применяются для обработки незакаленных поверхностей.

- Пикообразные металлически стержни, которые используются для дробления камня, бетона. Часто являются насадкой на перфораторы, отбойные молотки.

- Крейцмейсель — канавочный вид зубила, применяемый для изготовления выемок разной формы.

- Слесарный цилиндрический стержень, заточенный с одной стороны.

- Кузнечное зубило. Наличие рукояти позволяет использовать его во время холодной или горячей рубки.

Выбираются инструменты зависимо от того, какую технологическую операцию необходимо провести.

Кузнечное зубило на наковальне

Кузнечное зубило на наковальне

Приспособление для заточки сверла в условиях мастерской.

Здесь мы рассмотрим приспособление для заточки сверла инструментами, которые часто используются в домашних условиях.

4.1. Шлифовальная машинка (болгарка).

Для получения приемлемого качества заточки, необходтмо закрепить электроинструмент. При наличии помощника все решается совсем просто. Пусть помощник положит электромашину на твердую, ровную горизонтальную поверхность диском вниз, а щитком вверх. Например, на стол. Болгарка должна опираться на щиток диска. И, взявшись за корпус, в местах, указанных на фото, надежно зафиксирует ее.

Если у вас нет помощника и подходящих держателей, можно воспользоваться банальными слесарными или столярными тисками. Зафиксируйте болгарку так, чтобы губки тисков не закрывали отверстия для вентиляции. Абразивный диск можно сориентировать как вертикально, так и горизонтально.

Диск можно использовать обычный (режущий), но лучше поставить специальный – заточный. Он значительно толще режущего.

4.2. Ручная дрель.

Для крепления дрели справедливо все, что Вы прочитали о креплении болгарки в предыдущем пункте.

ВАЖНО! Для заточки подходит только дрель с кулачковым патроном. Не все знают, но в продаже имеются держатели для дисков от болгарки, которые позволяют использовать «болгарочные» режущие и заточные диски с дрелью. Так удается высокоскоростной дрелью подменить функции болгарки

Так удается высокоскоростной дрелью подменить функции болгарки

Не все знают, но в продаже имеются держатели для дисков от болгарки, которые позволяют использовать «болгарочные» режущие и заточные диски с дрелью. Так удается высокоскоростной дрелью подменить функции болгарки.

Также можно использовать шлифовальный диск с наклеенной на него наждачной бумагой. Чем тверже основа, на которую наклеена бумага, тем лучше. Сейчас можно встретить наждачную бумагу, которая не клеится на диск, а садится «на липучку». Такая тоже годится. При этом качество заточки будет хуже.

Вместо сверла в кулачковый патрон дрели устанавливается держатель «болгарочного» диска или шлифовальный диск.

4.3. Обдирочно-заточный станок (точило, наждак).

Не у каждого дома найдется подобный агрегат. Но мы, все-таки, вкратце рассмотрим. Так как понять технологию правильной заточки сверла и то, как правильно приспособить домашний инструмент к заточке, легче всего на нем.

Абразивный круг из электрокорунда предназначен для обработки стали, в том числе и заточки сверла.

Горизонтально, на уровне оси вращения абразивного круга находится подручник – стальная планка. Служит опорой для пальцев руки и инструмента при заточке.

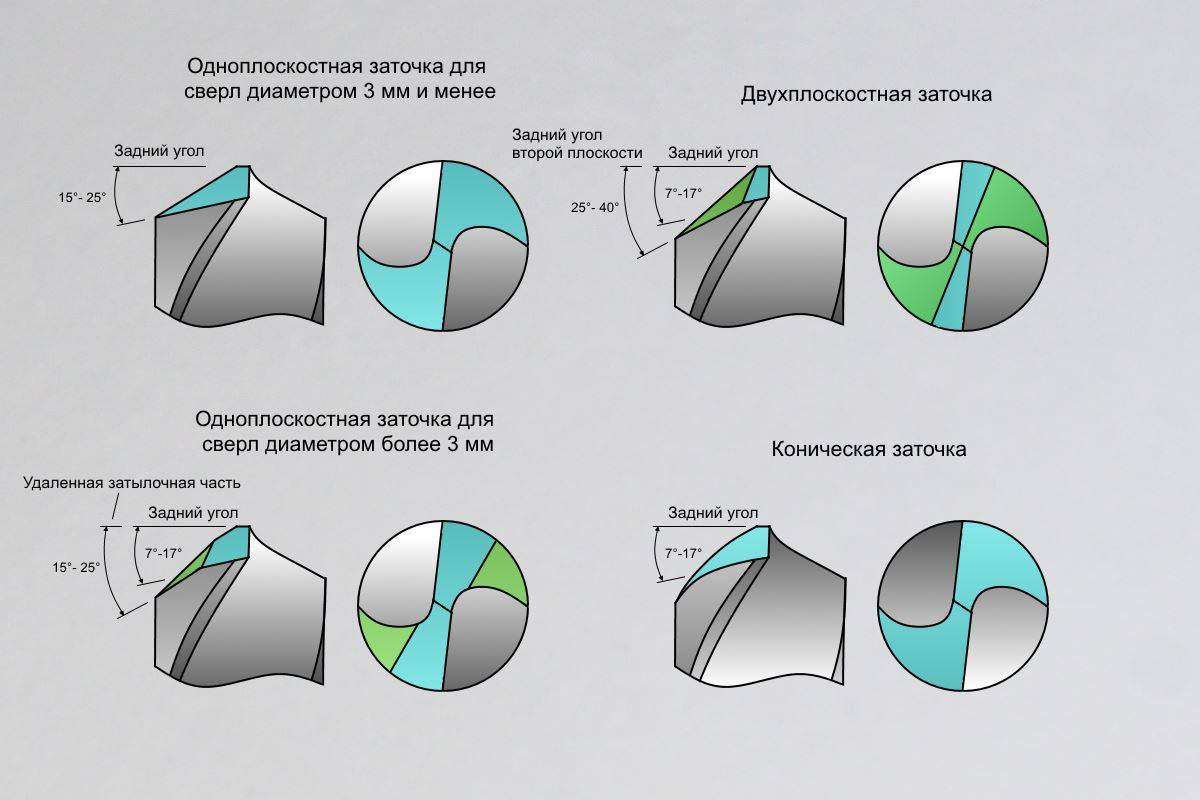

Варианты обработки по числу скосов на кромке

Их два, и при каждом угол не остается постоянным, а меняется, постепенно сужаясь от центральной вершины к боковым. Это позволяет обеспечить равномерный отвод тепла и в принципе снизить нагрев инструмента.

Итак, 2 технологии:

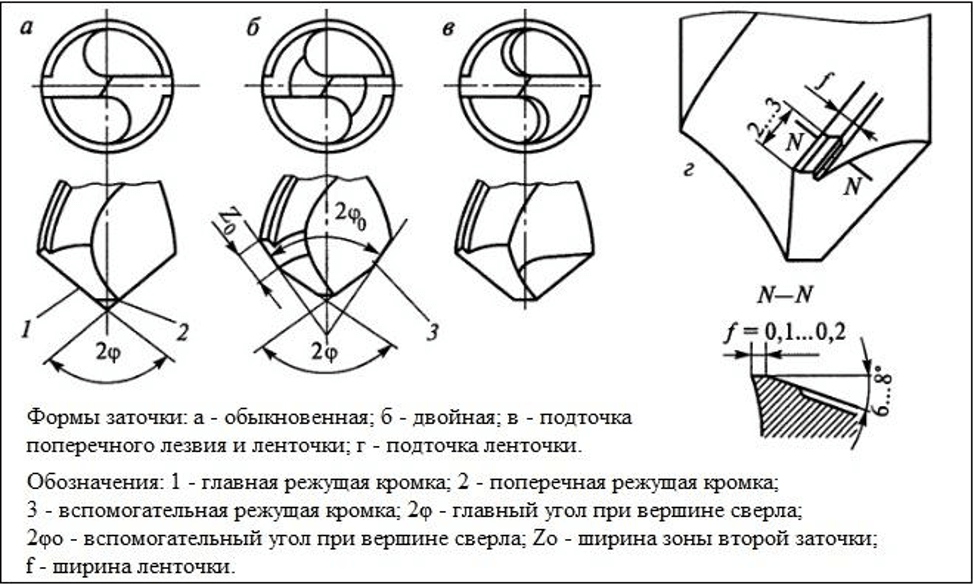

Нормальная – выполняется ровная геометрия кромки, причем по всей ее длине. Очень популярная, в том числе за счет простоты в реализации.

Двухголовая – осуществляется под парой углов возле вершины; внимание, на первом этапе и на 4/5 режущей части необходимо придерживаться показателя в 116-140 0, тогда как на оставшейся, завершающей 1/5 диаметра (если за точку отсчета взять внешний край) – уже 66-100 0. Такой подход позволит создать главную зону с переходной, тем самым удлиняя полезную площадь, что поможет улучшить выброс стружки, а значит и повысить срок службы стержня

Пора точить?..

Неопытному мастеру сложно отличить хорошо заточенный инструмент от того, который уже затупился. Основные признаки того, что пора браться за заточку, следующие:

- металл сильно греется. За счет того, что режущая кромка сработана, трение при сверлении усиливается. Соответственно, происходит нагрев рабочей части и далее хвостовика, патрона дрели (перфоратора). При сильном нагреве металл сверла теряет свои свойства, «отпускается» и перестает держать заточку вообще;

- звук при сверлении усиливается, возникает скрип и визг;

- стружка выходит либо только с одной стороны (неравномерность заточки), либо с обоих, но в виде крошки, а не аккуратной спирали.

По отдельности эти признаки можно счесть результатом работы со слишком твердым и хрупким материалом, неподходящим типом сверла в целом. Все вместе однозначно сообщает – пора затачивать кромки!

Простейшие приспособления для затачивания сверл

Многие мастера при заточке сверлильного инструмента по металлу используют универсальное приспособление, чертёж которого приводится ниже. Он состоит из таких основных частей:

- вала;

- сверлильного патрона;

- транспортира;

- роликовых направляющих (салазки).

Основную подложку изготавливают из прочного материала и делают достаточно широкой. На подложку приклеивают транспортир. В качестве оси для поворотной оси служит болт, вставленный в высверленное отверстие. На основную подложку устанавливают пластину, размещённую на роликовых салазках. Также на подложку прикрепляют трубу c патроном на оси. В качестве механизма для подачи используют ось c резьбой, чтобы передвигать пластину взад/вперед.

Указатель-ограничитель, изготовленный из транспортира, размещают в нижней части описанной поворотной пластины. Это устройство выполняет функцию фиксированного поворота приспособления на требуемый угол, а также его фиксации.

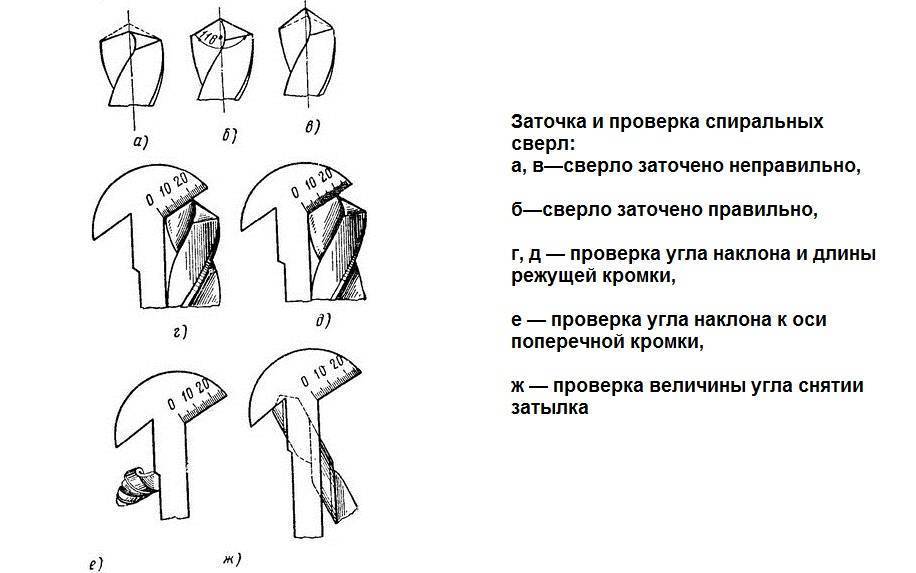

Контроль качества заточки

Для восстановления исходных параметров инструмента необходимо выбрать точильный круг, твёрдость которого позволяет качественно получить исходные параметры. На начальном этапе производят восстановление задней поверхности. Основной задачей является правильный выбор угла подачи к поверхности точильного круга. После завершения этой работы приступают к приведению в нормальное состояние передней кромки.

Несоблюдение этих требований приведёт к ухудшению качества просверленных отверстий и нарушение технологии резания. После завершения операции проводится проверка качества полученных параметров. Если были допущены определённые отклонения от предъявленных требований, производится доводка сверла до нужной кондиции. На предприятиях, где свёрла используют для производства большого количества отверстий, доводка производится в обязательном порядке.

После завершения всех технологических операций по восстановлению инструмента рекомендуется проверить его основные геометрические параметры. Для решения этой задачи применяют следующие приспособления:

- изготовленные шаблоны;

- прибор, разработанный В.А. Слепниным.

В первом случае используют готовые шаблоны, которые изготавливаются по заранее рассчитанной методике. Такие шаблоны можно приобрести готовые через торговую сеть или изготовить самостоятельно. Методы их изготовления приведены в специальной литературе или на интернет порталах.

Основу прибора, разработанного Слепниным, составляют два диска. Они вращаются относительно друг друга. Основным его достоинством является вариативность возможных измерений. Эта универсальность позволяет избавиться от необходимости создавать большое количество индивидуальных шаблонов. Поэтому значительно сокращается время проверки нескольких изделий.

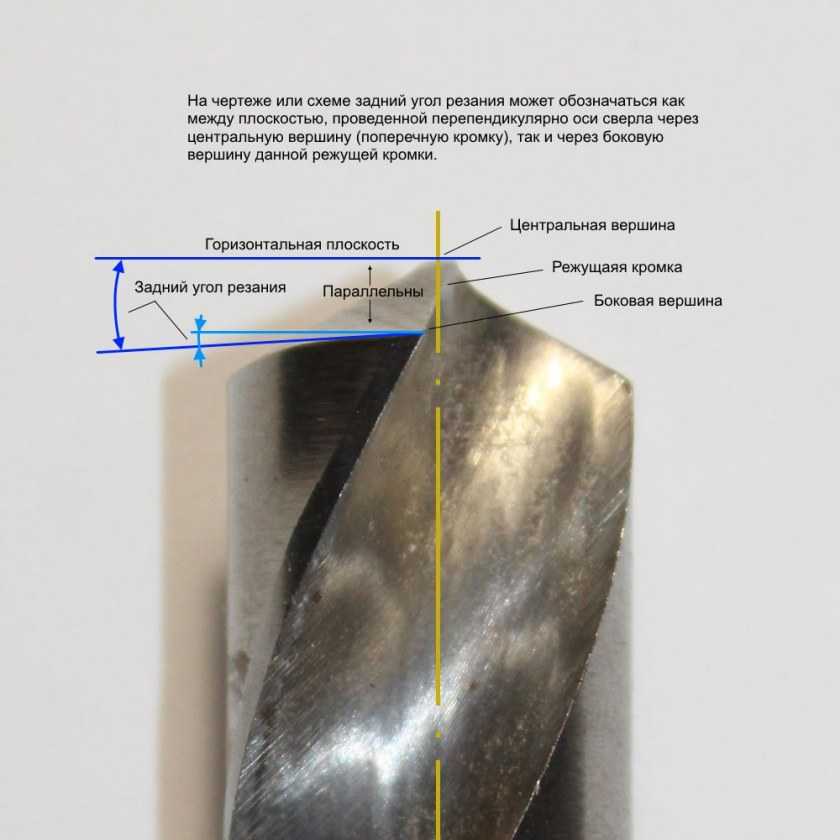

При проверке каждого инструмента после завершения операции заточки необходимо проверить не только полученные параметры, но и равенство длины противоположных режущих кромок. Если они будут отличаться по длине, это приведёт к увеличению диаметра полученного отверстия. Далее необходимо проверить изменение заднего угла режущей кромки. Он должен постепенно увеличиваться по направлению к центру инструмента.

О том, что сверло когда-то затупилось, никто не вспоминает. Но только до тех пор, пока оно вдруг не стало нужным. Без острого сверла работа двигаться не будет. Поэтому придётся покупать новое или попробовать его заточить. Заточка сверла по металлу – процесс непростой. Но стоит попробовать.

Как наточить сверло по металлу

С правильным выбором угла, доводкой, проверкой и корректировкой (если потребуется). Но прежде чем рассматривать каждый этап, отметим, что, работая на современном высокопроизводительном станке, используя привычную болгарку или классический абразивный круг, для собственной безопасности лучше использовать дополнительное приспособление-фиксатор.

Это может быть простейшее прижимное основание или втулка подходящего диаметра. Еще один вариант – шаблон с целым набором трубок с сечением разной ширины, под стержни всех распространенных размеров. Главное, чтобы выполнялись два условия:

- данный вспомогательный элемент успешно играет роль упора и делает движение резца назад невозможным;

- он же обеспечивает точное центрирование в течение всего времени выполнения работ.

Теперь взглянем на каждый шаг по порядку.

Выдержать угол

Отвечая на вопросы новичков о том, как научиться точить сверла по металлу, мастера отмечают, что в первую очередь нужно наловчиться понимать, до какой остроты доводить кромку. Это непосредственно зависит от стали, пластика, массива дуба или другого материала, для которого предназначен инструмент: чем мягче заготовка, тем тупее (шире) обязан быть угол, и наоборот. Выше мы приводили таблицу соответствия, ориентируйтесь по ней, но вот еще несколько любопытных соотношений для:

- силумина – 90-100 0;

- древесины – 135 0;

- магния и его сплавов – 85 0;

- текстолита и пластика – 90-100 0;

- гранита и керамики – 135 0;

- алюминия – 135 0.

По аналогии можно подбирать градус и для других случаев.

Выполнить доводку

Если вы посмотрите любой по-настоящему полный и грамотно продуманный ролик на тему «как правильно наточить сверло по металлу», видео наверняка будет содержать в себе этап, на котором мастер вооружается болгаркой или перфоратором с насадкой в виде абразивного круга и приступает к шлифовке кромки.

Зачем он это делает? Чтобы устранить незначительные дефекты, например, заусенцы или царапины. Геометрия режущей части при этом не меняется, а значит угол остается таким же, каким его уже выдержали. Вот только для максимально точного результата на данной стадии нужно зажимать стержень в тисках (или в другом столь надежном фиксаторе), чтобы он не ходил по сторонам.

Доводка – по-своему уникальная операция, так как она сочетает в себе сразу два вида обработки поверхности – и грубую, и финишную, – поэтому проводить ее просто необходимо.

Выполнить проверку

Те, кто по своему опыту знают, как правильно заправить сверло по металлу и заточить его, прекрасно понимают, насколько важно убедиться в качестве результата. Поэтому после правки инструмента они берут шаблон (выше мы рассказывали, как его изготовить) и убеждаются, что всем стандартам соответствуют следующие показатели:

- длины граней;

- углы – в вершинах, продольной кромки, наклона винтовых канавок.

Если какой-то параметр не отвечает норме, это обязательно следует исправить. В противном случае возникнет биение, и размер сделанного отверстия окажется больше необходимого.

Произвести подточку

Она актуальна для стержней, диаметр которых превышает 10 мм. Ее выполнение позволяет уменьшить наклон передней кромки и одновременно увеличить угол режущей грани.

Это позволит повысить ресурс инструмента и обеспечить его сопротивляемость крошению, а также сузить его, а значит и облегчить вхождение в заготовку (появится эффект скобления) и снизить негативное воздействие силы трения.

Угол заточки сверла – применяем контрольный шаблон

При самостоятельном выполнении заточных работ следует исключить вероятность ошибок. Для этого необходимо проконтролировать правильность обработки, используя специальный шаблон. Его можно купить в специализированных магазинах или изготовить самостоятельно, используя алюминиевый, медный или стальной лист с толщиной 1–1,5 мм. Желательно использовать стальной шаблон, отличающийся увеличенным ресурсом использования.

Контрольное приспособление позволяет проверить следующие параметры:

- длину режущей кромки;

- угол при вершине;

- взаимное положение режущей части и перемычки.

Как применяется наждачная бумага для заточки инструментов

Для работы на заточном станке применяется наждачная бумага 220, 320, 600, 1200 грит, для доводки – в пределах 2000-4000. Доводка (полировка) имеет большое значение для инструментов по дереву: острая кромка качественно обрабатывает материал и не так быстро тупится. Методика заточки заключается в следующем.

- Выбирается материал с твердой и плоской поверхностью (это может быть кусок гранитной плиты, толстое стекло, ламинированная ДСП или обычный деревянный брусок). Удобнее использовать брусок размером 75×200 мм.

- Наждачная бумага наклеивается на брусок. Изготавливается несколько брусков с различной зернистости абразивами.

- Приспособление укладывается на верстак поверх резиновой прокладки (для устойчивости).

- Затачиваемый инструмент устанавливается под углом 25-30° для формирования фаски. С умеренным нажимом лезвие перемещается вдоль плоскости бруска.

- Выполняется доводка лезвия с другим номером абразива.

- Полируется тыльная сторона режущего инструмента (плоскость возле режущей кромки шириной 10-12 мм).

Следует знать все плюсы и минусы данного способа:

- дешевизна: наждачная бумага и клей для изготовления приспособления не потребуют значительных расходов;

- доступность: необходимые материалы есть в любом строительном магазине;

- после затачивания инструмента не будет грязи на верстаке;

- быстрый износ наждачной бумаги требует ее периодической замены.

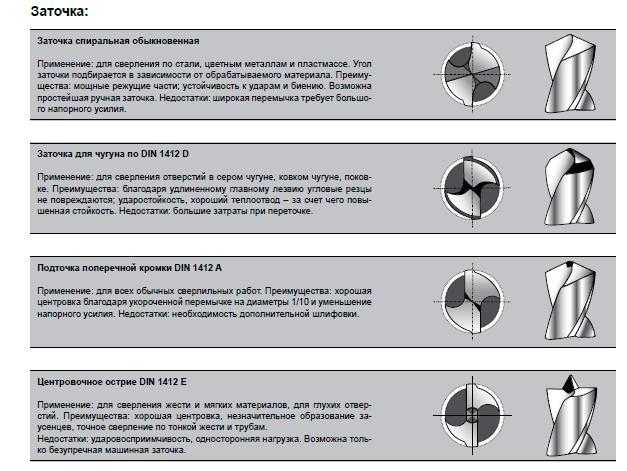

Заточка сверла по металлу

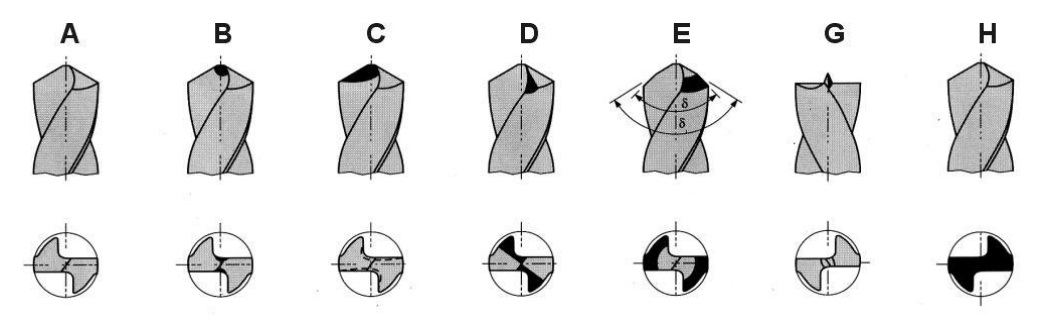

При заточке сверл по металлу стачиваются только задние поверхности режущих кромок. Эти поверхности имеют скругленную форму (при диаметре сверла меньше 3 мм – плоскую) с понижением относительно кромки около 10. Режущие кромки сходятся к вершине сверла под углом 116 – 120 (угол заточки). Для латуни, меди, мягкой бронзы этот угол увеличивают до 125–130, для алюминия – до 140.

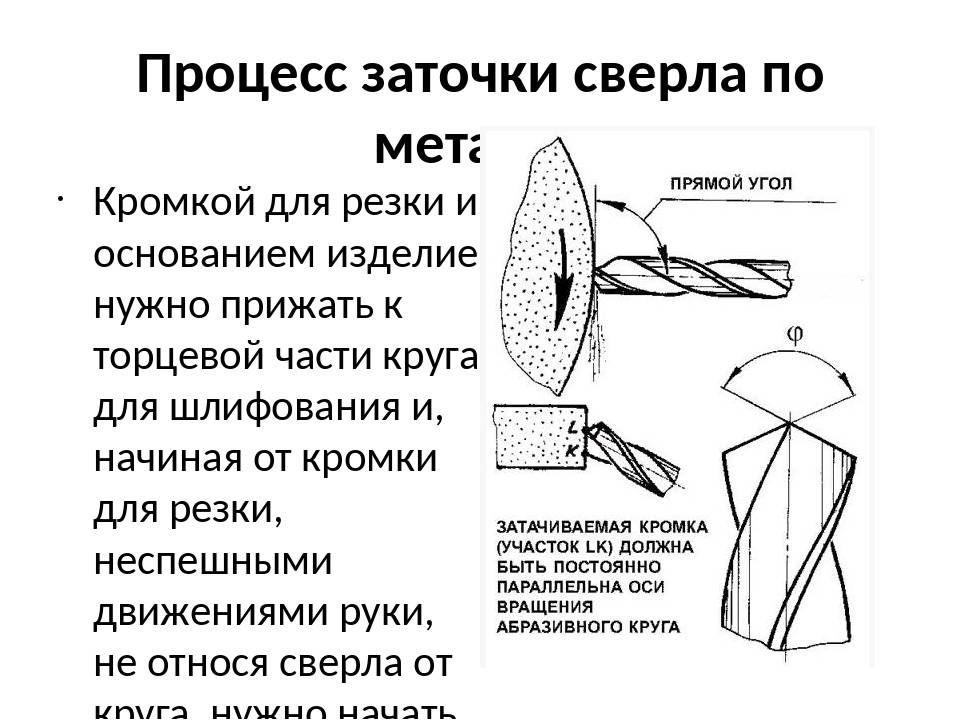

Затачивание

При заточке сверло удерживается двумя руками. Одной возле точила, другой – за хвостовик. Пальцы ближней к точилу (ведущей) руки опираются на подручник. Если его нет, нужно найти любую опору, как описано выше.

Сверло располагается под углом к рабочей поверхности точильного камня: 60 по горизонтали (половина угла при вершине) и около 10 по вертикали. Затачиваемая режущая кромка направлена вверх и расположена горизонтально, параллельно оси камня. Подбор положения можно сделать при выключенном станке, по форме зазоров между кромкой и точилом при взгляде сверху, и между точилом и тыльной поверхностью при взгляде сбоку. Для более точной установки угла заточки, на подручнике можно нанести четко видимую линию под нужным углом.

При заточке сверло прижимается к точилу режущей кромкой, а затем, без изменения прижима и горизонтального угла, наклоняется хвостовиком вниз до полной обработки тыльной поверхности. При этом положение ведущей руки не меняется. После 1 – 3 таких проходов сверло поворачивается вокруг продольной оси на 180, и операция повторяется для второй кромки. Поворот инструмента производится только пальцами, без изменения положения рук.

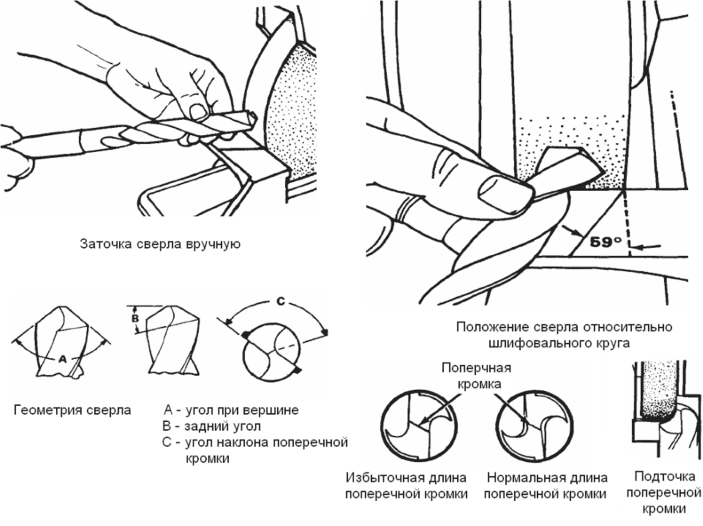

После заточки нужно проверить симметричность кромок – равенство их длин и углов наклона к оси сверла. Если одна из кромок оказалась короче, ее нужно проточить еще раз. Равенство углов проверяется визуально – на просвет или при помощи простого шаблона, длину кромок можно замерить штангенциркулем.

Дополнительная обработка

При правильной заточке режущие кромки не сходятся на вершине, между ними остается короткая перемычка. Для уменьшения сопротивления входу в материал, перемычка стачивается углом точильного камня или алмазным надфилем. Стачивание производится с двух сторон, симметрично, под острым углом к оси сверла, а край образующейся при этом канавки располагается под углом 30 к режущей кромке. Цель этой операции – укоротить перемычку, но не сточить ее полностью! Без нее сверло не будет центрироваться при входе.

Проверка заточки

После затачивания нужно проверить инструмент в работе и при необходимости подправить. На ошибки заточки указывают несколько признаков.

- Плохая центровка при входе, при работе заметны биения – несимметричная заточка кромок или перемычки.

- При работе слышен визг металла, сверло сильно греется, стружка имеет вид мелких крупинок – большой угол заточки кромки, недостаточное понижение тыльной поверхности (тупые кромки).

- Повышенное усилие вращения, на режущих кромках быстро образуются сколы – слишком малый угол заточки кромок (чрезмерно острые кромки).

Признаки правильной заточки:

- четкая центровка при входе, стабильная работа, отсутствие биений;

- вход в материал легкий, стружка выходит в виде одинаковых «спиралек» из обеих канавок;

- нагрев сверла невелик.

Угловые коэффициенты отточки сверла для стальных поверхностей

Схема устройства для заточки сверла.

Традиционно, бур имеет вид спирали. Детали подобного вида позволяют обрабатывать сталь и древесину. Спиралевидное устройство имеет вид стержня с двумя винтовыми бороздками. Эти канавки образуют на резаке 2 пера винтообразного вида, они называются зубьями.

Спиралевидный бур имеет рабочую часть, шейку, хвостовик, лапки. В заборном корпусе находятся все режущие детали. Направляющая деталь является движущей в самом процессе резки. На перьях по спирали бура находятся ленточки цилиндрической формы. Они определяют сверлильную часть в отверстие. Излишняя ширина этой части не нужна, она приравнивается приблизительно 0, 46 мм. Лапка и хвостовик предназначены для фиксации бура в шпинделе или патроне оборудования. Сверлильный элемент может иметь шейку или обходится без нее.

Сечение сверл, измеренных ленточками, различно. Так, хвостовик отличается низкими показателями, чего не скажешь о заборном конусе. В результате снижается процент соприкосновения ленточек со стенками отверстий, трение сокращается.

Сталь затачивают под углом в 116-118°. Начало работы связывается с созданием режущего начала, спиралевидные канавки легко передвигают стружку. Удерживать сверлильный элемент следует таким образом, чтобы затачиваемая часть располагалась в противоположном месте от оси перемещения сферы. Аналогичные мероприятия осуществляются с другим краем. При обработке стальных поверхностей оптимальными показателями угла будут 140°, в то время как для основного числа сверл он составляет 120°.

Чертежи простейших приспособлений

Простейшими устройствами для заточки могут быть втулки, внутренний диаметр которых соответствует поперечным размерам сверл. Втулка жестко фиксируется в надежное основание с учетом определенного угла

При подборе втулки для таких приспособлений, следует обращать внимание на соответствие ее внутреннего диаметра с поперечным размером затачиваемых инструментов. Запрещается, чтобы обрабатываемые инструменты болтались во втулке, поскольку, даже при отклонении в 1-2 градуса по оси от требуемых значений, могут существенно снизиться показатели качества и точности заточки. В некоторых случаях задачу можно упростить, установив на данную конструкцию деревянный брусок, в котором должны быть просверлены отверстия, с диаметром соответствующим используемому инструменту

Одним из важнейших элементов такого изделия считается наличие подручника, который необходим для:

В некоторых случаях задачу можно упростить, установив на данную конструкцию деревянный брусок, в котором должны быть просверлены отверстия, с диаметром соответствующим используемому инструменту. Одним из важнейших элементов такого изделия считается наличие подручника, который необходим для:

- обеспечения правильной фиксации сверлильного инструмента и возможности точного перемещения в отношении поверхности абразивного камня;

- создания упорной точки для затачиваемого сверла.

Такие изделия из дубовых брусков, в которых предусмотрены разнокалиберные отверстия, являются наиболее надежными. Благодаря им выполняется качественная и точная заточка инструментов. Основной задачей, которая должна быть решена самодельным станком или подобным приспособлением, является правильная ориентация режущей части обрабатываемых инструментов для получения точности требуемого угла заточки.

Для изготовления самодельного станка для заточки сверл, может быть использован ряд различных конструктивных вариаций подобного оборудования. При наличии соответствующих чертежей и понимании принципа работы данного оборудования, можно изготовить заточное оборудование самостоятельно в домашних условиях.

Конструкция состоит из следующих элементов:

Существуют важные правила, которые должны соблюдаться в процессе эксплуатации такого приспособления, а именно затачиваемый инструмент не должен вращаться вокруг своей оси. В случае даже незначительного поворота, заточку должна быть выполнена снова.

Заточенный инструмент должен быть остужен естественным способом. После чего следует выполнить проверку его восстановленных геометрических параметров. Для этого можно использовать шаблон. Следует учитывать, что каждая режущая кромка сверла может иметь отличие друг с другом, не больше чем на десятую долю мм

При этом, особое внимание стоит уделять данному параметру, если сверла имеют небольшой диаметр

Как наточить правильно

В принципе, затачивать сверла по металлу возможно и без «помощников», при должной сноровке.

Чтобы правильно затачивать сверла по металлу, не помешает мерка для наклона.

Болгаркой

Элементарный инструмент для заточки – болгарка и шлифовальный диск. Обычные отрезные не подойдут – они слишком тонкие. Так как нагрузка поперечная, диск может лопнуть. Учитывая, что защита будет снизу, осколки полетят прямо в лицо или тело. В остальном, заточить сверло болгаркой можно быстро и без навыков слесаря.

Чтобы правильно точить сверла по металлу, действуйте по инструкции:

- Хвостовик зажимается в струбцину или тиски. Будет проще, если сразу выставить наклон 120 градусов, чтобы болгарка выводила ровную плоскость.

- Болгарку нужно держать параллельно полу и понемногу снимать металл с кромки.

Через каждые несколько проходов, кромка «пробуется» ногтем. Если он срезается – значит сверло наточить получилось.

Нужно учитывать, что быстрорез, из которого делаются расходники, очень капризный. Перегревать его нельзя, поэтому болгаркой увлекаться не стоит. Следует регулярно поливать кромку холодной водой и работать не дольше 3 секунд.

На наждаке

Это уже специальный инструмент для заточки, поэтому работать с ним проще. Для работы со сталями HSS и Р6М5 нужны средние обороты.

Итак, заточной станок можно подготовить. На «столике» возле круга можно заранее отмерять 60 градусов, чтобы ориентировать на него. Рядом поставить стакан с водой и периодически макать туда сверло.

Теперь можно приступать:

- По отметке в 60 градусов выставляется сверло.

- Теперь, не перемещая центр, нужно его аккуратно поворачивать по оси. Левой рукой придерживаем спираль возле кромки, а правой проворачиваем хвостовик.

- Каждые 15 секунд макая в стакан с маслом, нужно снять затупившуюся кромку.

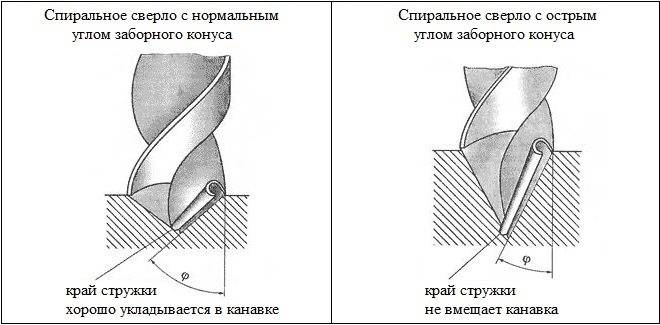

На этой картинке можно наглядно посмотреть градус.