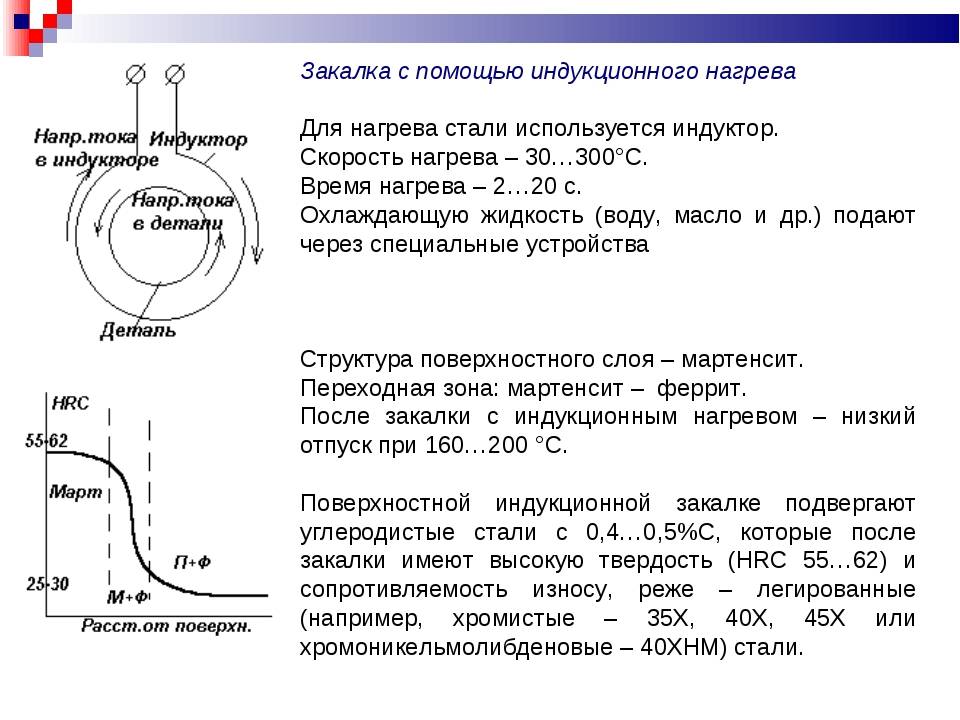

Технологические параметры закалки ТВЧ

Главным параметром метода является рабочая (резонансная) частота. Она зависит от формы и размеров обрабатываемой детали, а также от материала, из которого она изготовлена

Важно использовать такую индукционную систему, которая обеспечивала бы режим стабильного питания в диапазоне частот, подходящих для достижения конечного результата (см. рис

4).

Воздействие повышенной частоты на увеличение твёрдости поверхностных слоёв изделия объясняется так называемым «скин-эффектом». Когда электромагнитное поле индуцирует ток в детали, он течет по её поверхности. Воздействие частоты на параметры закалки ТВЧ двоякое. Чем выше операционная частота, тем меньше глубина поверхности, которая испытывает тепловое действие. С другой стороны, чем ниже рабочая частота, тем интенсивнее тепловой импульс.

Таким образом, нагрев, который применяется для высокочастотной закалки, обладает неглубоким скин-эффектом, который более эффективен для мелких деталей (в этом заключается недостаток такого варианта, равно, как и невозможность обрабатывать внутренние поверхности, если это предусмотрено чертежом). Технология низкочастотного индукционного нагрева имеет более глубокую проникающую способность, поэтому используется для больших деталей (см. рис. 5).

Существуют эмпирические зависимости, которые связывают между собой показатели частоты и глубины. Они соответствуют температуре нагрева стали до 8700 °С (см. таблицу):

| Частота тока, кГц | 1 | 3 | 10 | 30 |

| Предельная глубина, мм | 65-70 | 35-40 | 20-25 | 8-10 |

С современными твердотельными индукционными источниками питания и со встроенными микропроцессорными системами управления, повторяемыми и эффективными, установки ТВЧ обнаруживают свою высокую эффективность и производительность, что особенно важно при массовом характере производства

Сталь после закалки: структура и свойства

Сталь в обычном виде – довольно мягкий и податливый к обработке металл. Особая прочность некоторым маркам (это так называемые стали обыкновенного качества, производимые согласно требованиям ГОСТ 380) и не требуется: тех показателей, что были получены после выплавки, вполне хватает, например, канализационным люкам или оградительным решёткам. Но есть категории сталей – конструкционные и инструментальные, которым изначальных прочностных показателей мало. Их надлежит подвергать термической обработке. Основным её видом считается закалка.

Микроструктура стали 45 после отжига и закалки

Закалка: сущность операции

Как известно, любая сталь представляет собой твёрдый раствор углерода в основной структуре α-железа. При этом марка определяет процентное содержание углерода (например, марка «сталь 65» означает, что в её составе содержится 0,65% С, сталь У13 содержит около 1,3% С, и так далее). Однако этот элемент – довольно химически активный, поэтому в процессе выплавки (при 1600…2000 °С) он активно связывается железом, образуя в результате цементит Fe3C. Всё остальное представляет собой феррит – достаточно мягкую структурную составляющую. Большое количество феррита в малоуглеродистых сталях обуславливает их повышенную пластичность, причём даже в холодном состоянии. Это не касается сталей:

- легированных (они производятся согласно требованиям ГОСТ 4543);

- подшипниковых по ГОСТ 801;

- рессорно-пружинных по ГОСТ 2052 и ГОСТ 14959;

- всех типов инструментальных, как легированных, так и нелегированных.

Чтобы понять эффективность закалки, необходимо обратиться к структуре стали после выплавки и последующей горячей прокатки на необходимый профиль – полосу, пруток или специальный профиль (уголок, швеллер и т.п.).

Любая сталь имеет кристаллическую структуру, которую составляет бесконечное множество кристаллов. Если лить сталь с последующим охлаждением расплава, то эти кристаллы превращаются в многогранные образования, называемые зёрнами. Поскольку при этом происходит активное насыщение кислородом, между смежными кристаллами возникают пустоты, которые в процессе охлаждения слитка постепенно заполняются серой, фосфором и прочими легкоплавкими неметаллическими включениями. Это не только снижает пластичность (фосфор и сера – весьма хрупкие химические элементы), но и способствует появлению весьма грубых скоплений зёрен, что делает металл неравномерным по своей плотности. Обрабатывать такие изделия невозможно – слиток начнёт раскалываться. Поэтому сразу после выплавки выполняется прокатка, в ходе которой исходные дефекты залечиваются, и структура становится более однородной. Соответственно, увеличивается плотность, а также исчезают поверхностные трещины.

Температура заготовки в зависимости от цвета при нагреве

Пластическая деформация положительно влияет только на макроструктуру. За изменение микроструктуры отвечает закалка – совокупность технологических методов термической обработки, суть которых состоит в увеличении прочностных показателей стали. Смысл закалки заключается в том, чтобы зафиксировать ряд высокотемпературных составляющих микроструктуры (придающих стали стойкость) для обычных условий эксплуатации изделий. Соответственно, сталь, не изменяя своего химического состава, резко повысит уровень своих некоторых механических характеристик:

- предела временного сопротивления σв, МПа;

- предела текучести σт, МПа;

- предела усталости σи, МПа;

- твёрдости по Бринеллю HB или Роквеллу НRC.

При этом некоторые показатели – в частности, ударная вязкость, относительное удлинение, – после закалки становятся ниже. Если это критично с точки зрения последующей эксплуатационной стойкости детали (а в большинстве случаев так и происходит), то правильно после её закалки выполнить ряд дополнительных операций: отпуск, старение и др.

Технология закалки стали 40Х13

Нержавеющая сталь 40Х13, химический состав которой должен соответствовать требованиям ГОСТ 5632, производится в сортаменте катаных прутков и листов по ГОСТ 5949. Специфические особенности эксплуатации этой стали обуславливают повышенный уровень требований к качеству её термической обработки.

Состав, свойства и применение

Сталь 40Х13 отличается повышенным содержанием хрома (от 12 до 14%), при минимально допустимом процентном содержании марганца (до 0,8%). Никель, обычно добавляемый в стали мартенситного класса, в данной стали отсутствует. Это уменьшает опасность образования карбидов по границам зёрен, и способствует стабильности механических характеристик.

Приводимый далее комплекс механических свойств позволяет относить данный материал к сталям повышенной жаропрочности:

- при температуре в 200 °С постоянной эксплуатации изделий, изготовленных из стали 40Х13, предел временного сопротивления составляет не менее 960 МПа, при пределе текучести 830 МПа, и коэффициенте ударной вязкости 500 кДж/м 2 ;

- при температуре в 400 °С постоянной эксплуатации изделий, изготовленных из стали 40Х13, предел временного сопротивления составляет не менее 795 МПа, при пределе текучести 685 МПа, и коэффициенте ударной вязкости 750 кДж/м 2 .

Технологические свойства 40Х13

Таким образом, эта сталь отличается повышенной стойкостью против вибраций и знакопеременных нагрузок, возникающих в узлах и деталях оборудования, эксплуатационные температуры которого превышают 300…350 °С. К числу таких деталей относятся мерительные приспособления, используемые в ковочно-штамповочном производстве, ответственные детали компрессорных установок, пружины, нагретые до 75 °С. Иногда из данного материала производят и деформирующие инструменты, например, отрезные ножи горячештамповочных автоматов.

Все перечисленные области применения требуют от материала повышенной прочности и твёрдости. Между тем относительно сталей мартенситного класса это сочетание получить довольно трудно, поскольку при повышенной твёрдости изделия становятся достаточно хрупкими, и при ударных нагрузках склонны к трещинообразованию.

Индуктор ТВЧ для плоских поверхностей

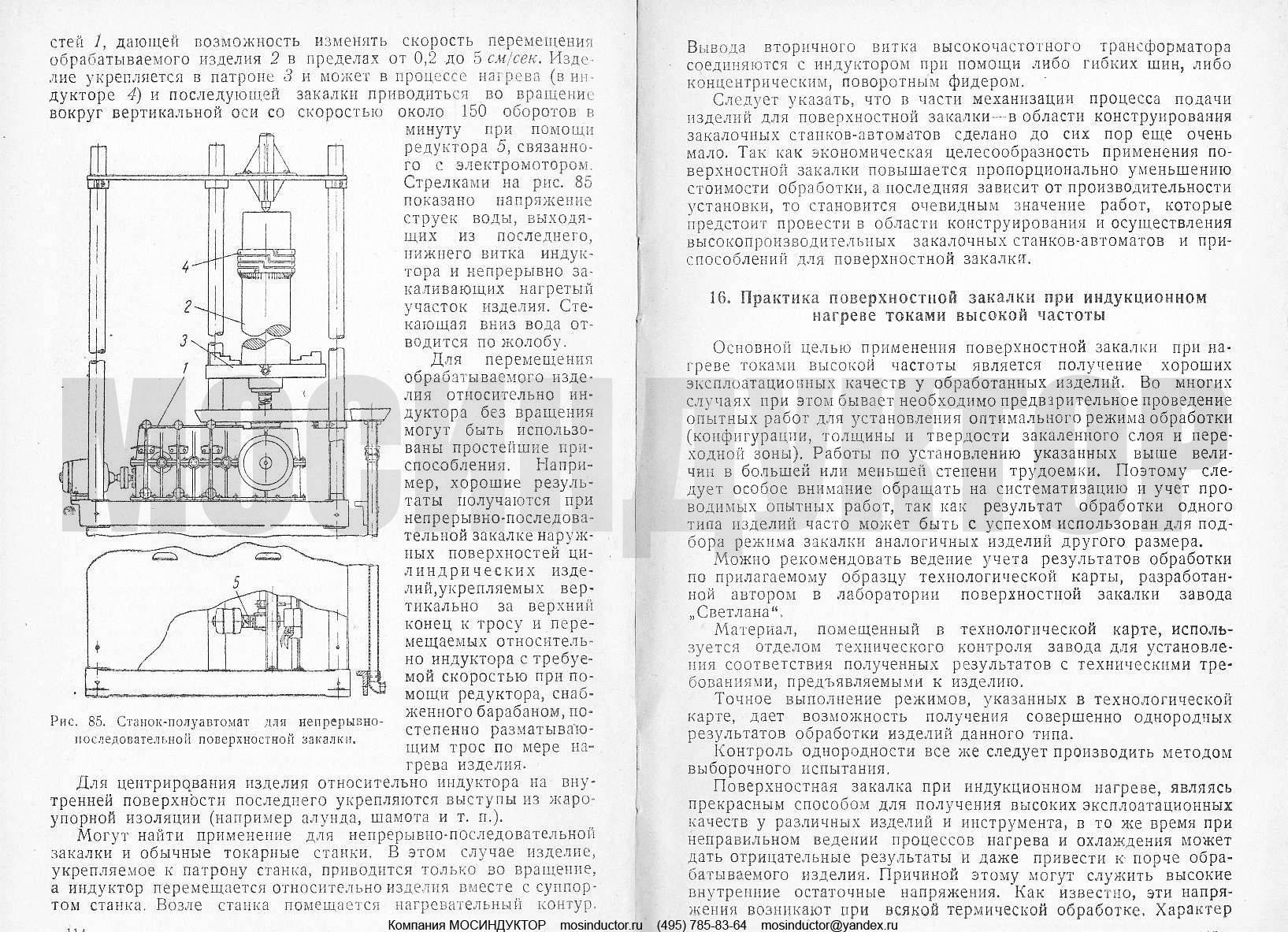

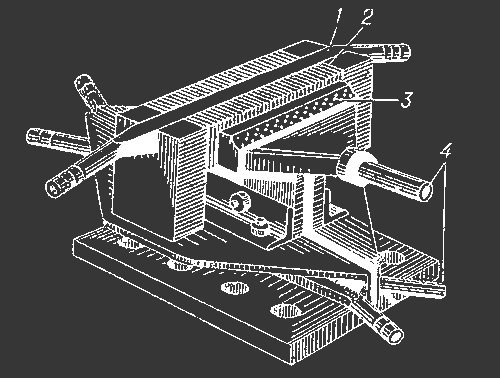

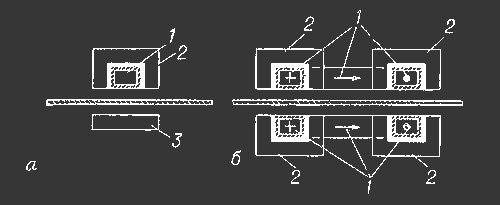

Плоские поверхности изделий нагревают для закалки индукторами твч с индуктирующим проводом в виде плоских спиралей или зигзагов (для малых нагреваемых площадей) либо непрерывно-последовательным способом нагрева с перемещением нагреваемой детали над индуктирующим проводом (рис. 3). Существуют секционированные индукторы с отдельными подводами электрического тока к каждой секции; включая или выключая в определённом порядке секции, можно закаливать (нагревать) поверхности переменной ширины и требуемой формы. Нагрев торцевых поверхностей производится индуктором зигзагообразной формы; для равномерного нагрева поверхности деталь вращают. Листовой материал и ленты наиболее эффективно нагреваются в поперечном магнитном поле (рис. 4), при этом толщина листа должна быть меньше глубины проникновения тока (обычно на частотах от 10 до 70 кгц). Нагрев и закалку ТВЧ зубьев шестерни производят в петлевом индукторе, охватывающем зуб с двух сторон. Чтобы закалить впадину между зубьями, индуктирующий провод располагают вдоль окружности шестерни, устанавливая против впадин магнитопроводы, входящие при рабочем положении внутрь впадин.

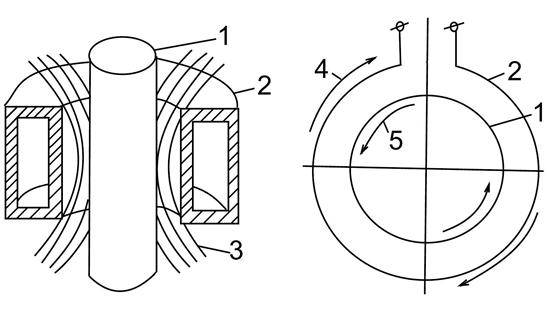

Рис. 1. Индуктор для ТВЧ закалки цилиндрических деталей способом одновременного нагрева: 1 — воронки для выравнивания давления закалочной воды в камере 2; 3 — индуктирующий провод с отверстиями для выхода закалочной воды: 4 — трубопровод водяного охлаждения.

Рис. 2. Петлевой индуктор для ТВЧ закалки внутренних цилиндрических поверхностей (нагрев отверстий индуктором) способом одновременного нагрева при вращении закаливаемой детали: а — конструкция с отдельными камерами для охлаждения индуктора и выхода закалочной воды; б — конструкция без постоянного охлаждения; 1 — магнитопровод; 2 — индуктирующий провод; 3 — трубопровод водяного охлаждения.

Рис. 3. Индуктор для твч закалки плоской поверхности непрерывно-последовательным способом: 1 — индуктирующий провод; 2 — магнитопровод; 3 — душевое устройство для подачи закалочной воды; 4 — трубопровод водяного охлаждения.

Рис. 4. Схема индукторов для нагрева листового материала в поперечном магнитном поле при размещении индуктирующего провода: а — с одной стороны нагреваемого листа; б — с обеих сторон нагреваемого листа; 1 — индуктирующий провод; 2 — магнитопровод; 3 — ярмо магнитопровода.

Сталь 40Х13 коррозионностойкая

Аналоги

| Европа (EN) | 1.4031 |

| Германия (DIN) | X38Cr13, X39Cr13, 40Cr13, 46Cr13 |

| США (AISI) | 420 |

| Великобритания (B.S.) | 420S45 |

| Япония (JIS) | SUS420J2 |

| Франция (AFNOR NF) | Z40C13 |

| Швеция (SS) | 2304 |

Расшифровка

Цифра 40 указывает среднюю массовую долю углерода в стали сотых долях процента, т.е. среднее содержание углерода в стали 40Х13 составляет 0,40%.

Буква Х указывает, что сталь легирована хромом (Cr), цифра 13 после буквы указывает, что средняя массовая доля хрома составляет 13%.

Вид поставки

- Сортовой прокат, в том числе фасонный: ГОСТ 5949-75, ГОСТ 2590-88, ГОСТ 2591-88, ГОСТ 2879-88

- Калиброванный пругок ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 7417-75.

- Полоса ГОСТ 4405-75, ГОСТ 103-76.

- Проволока 18143-72.

- Поковки и кованые заготовки ГОСТ 1133-71.

Характериситики, свойства и применение

Сталь 40Х13 является хромистой коррозионностойкой (нержавеющей) сталью мартенситного класса и применяется для изготовления деталей работающие при температуре до 400-450°С, а также деталей, работающие в коррозионных средах, например:

- режущий инструмент,

- мерительный инструмент,

- пружины для работы до 400-450°C;,

- карбюраторные иглы,

- предметы домашнего обихода,

- клапанные пластины компрессоров и другие детали

Cталь 40Х13 выплавляется в индукционных или дуговых печах. Сталь склонна к образованию горячих трещин при больших скоростях нагрева и охлаждения. При нагреве металл сажают в печь при температуре 500-540 °С, далее вместе с печью медленно нагревают до 830 °С. После выравнивания температуры по сечению можно вести ускоренный нагрев;

Cталь деформируется. Температура начала горячей деформации 1100°С, конца 850 °С. После деформации обязательно медленное охлаждение в стопе или песке;

Химический состав, % (ГОСТ 5632-2014)

| Номер марки | Массовая доля элементов, % | |||||||

| Углерод | Кремний | Марганец | Хром | Железо | Сера | Фосфор | Коррозионно- стойкая | |

| Не более | ||||||||

| 1-17 | 0,36-0,45 | Не более 0,80 | Не более 0,80 | 12,00-14,00 | Осн. | 0,025 | 0,030 | + |

Термообработка

Рекомендуемые режимы термической обработки:

- I — отжиг при 740-780 °С;

- II — закалка с 1030-1100°С на воздухе или в масле, отпуск при 550-650 °С;

- III — закалка с 1050-1100°С в масле, отпуск при 200-300 °С.

При проведении термической обработки следует учитывать возможность самопроизвольного растрескивания детали при длительном вылеживании, поэтому отпуск проводится сразу после закалки.

Механические свойства

| ГОСТ | Состояние поставки | Сечение, мм | σв, МПа | δ5, % | Твердость |

| не менее | |||||

| ГОСТ 5949-75 | Пруток.Закалка с 1000-1050 °С в масле; отпуск при 200-300 °С, охл. на воздухе или в масле | Образцы | — | — | Не менее HRCэ 52 |

| ГОСТ 18907-73 | Пруток: шлифованный, обработанный на заданную прочность отожженный | 1-30 Св.5 | 590-810 — 550 | 10 15 | — HB 143-229 |

| ГОСТ 5582-75 | Лист горячекатаный или холоднокатаный; отжиг или отпуск 740-800 °С (образцы поперечные) | До 3,9 | 550 | 15 | — |

| ГОСТ 18143-72 | Проволока термообработанная | 1-6 | 590-880 | 10 | — |

Механические свойства в зависимости от температуры отпуска

| tотп, °С | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | Твердость HRCэ, НВ |

| 200 | 1620 | 1840 | 1 | 2 | 19 | 52 |

| 350 | 1450 | 1710 | 11 | 22 | 25 | 50 |

| 500 | 1390 | 1680 | 7 | 9 | 19 | 51 |

| 700 | 500 | 780 | 35 | 59 | 71 | НВ 217 |

ПРИМЕЧАНИЕ: закалка с 1000 °С в масле.

Механические свойства при повышенных температурах

| tисп, °С | Состояние поставки | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 |

| 20 410 470 510 | Закалка с 1030-1050°С на воздухе; отпуск при 530°С, выдержка 2ч, охл. на воздухе | 1420 1310 960 980 | 1670 1360 1130 1070 | 6 7 12 12 | 34 36 45 49 | 11 — 6 — |

| 20 200 300 400 500 600 | Закалка с 1050°С на воздухе; отпуск при 600 °С, выдержка 3ч. | 890 810 710 670 470 255 | 1120 940 900 780 520 300 | 13 11 10 12 20 21 | 32 40 39 45 77 84 | 12 49 69 73 78 118 |

| 20 400 450 500 | Закалка с 1050°С на воздухе; отпуск при 650 °С, выдержка 3ч. При 20°С НВ 277-286 | 710 — 540 — | 930 — 640 540 | 14 — 15 18 | 42 — 44 67 | 24 93 — 132 |

| 800 900 950 1000 1050 1100 1150 1200 | Образец деформированный диаметром 6 мм и длиной 30 мм; скорость деформирования 16 мм/мин; скорость деформации 0,009 1/c | 120 43 34 27 | 130 53 40 32 | 64 68 84 70 73 60 64 60 | 96 92 96 98 100 98 100 100 | — — — — — — — — |

Механические свойства при 20 °С в зависимости от тепловой выдержки

| Термообработка | Тепловая выдержка | σ0,2, МПа | σв, МПа | δ5, % | ψ, % | KCU, Дж/см2 | |

| t, °С | τ, ч | ||||||

| Закалка с 1050 °С в масле; отпуск: | Без тепловой выдержки | 940 | 1140 | 13 | 48 | 21 | |

| 550 °С, 10ч. | 470 | 1000 3000 | 870 900 | 1080 1080 | 11 13 | 43 42 | — 23 |

| 600 °С, 3ч. | Без тепловой выдержки | 890 | 1120 | 13 | 32 | 11 | |

| 450 | 5000 10000 | 820 840 | 1080 1000 | 12 13 | 28-31 25-33 | — — | |

| 530 °С, 6ч. | 470 | 500 1000 5000 | 930 880 750 | 1100 1060 990 | 13 14 14 | 47 46 37 | 15 — 22 |

Параметры процесса

Регулируемые параметры следующие.

- Мощность нагрева. Она зависит от расхода ацетилена и скорости перемещения пламени относительно изделия.

- Расстояние от центра факела до нагреваемой поверхности поддерживается на уровне от 2 до 3 мм.

- Продолжительность нагрева или скорость перемещения нагревателя. От этих характеристик, которые подбираются экспериментально, зависит глубина закалки и твердость поверхности.

- В качестве охладителя большей частью применяется вода с температурой 18-350С, а расход составляет около 1 л/см2.

- Время между нагревом и охлаждением (5-10 сек) или расстояние между зонами нагрева с охлаждением (12-25 мм).

Технология закалки стали включает процессы нагрева металла, выдержку для выравнивания температуры с прохождением необходимых структурных превращений и охлаждение с заданной скоростью. Отличительной особенностью поверхностной закалки является быстрый нагрев.

Подготовка деталей перед закалкой заключается в сглаживании острых углов и очистке разными способами: пескоструйная, химическая, щетками вручную.

Поверхностная закалка при правильном режиме обеспечивает повышение стойкости деталей в 2-5 раз. Выбор режимов охлаждения позволяет плавно увеличивать твердость закаленного слоя до 700 HB. Процесс должен проходить быстро. На конечном этапе, когда температура составляет 200-3000С, скорость охлаждения замедляется. В результате уменьшается образование трещин и изделия не коробятся.

При перегреве легированных сталей твердость может уменьшиться, что рассматривается как брак. Здесь также отсутствует возможность точной регулировки толщины закаленного слоя. Кроме того, при работе с газом требуются дополнительные меры по обеспечению безопасных условий труда.

Выбор температуры

Для правильного прохождения процесса закалки немаловажен хороший выбор температуры, которая зависит от материала который применяется.

Стали по содержанию углерода делятся на доэвтектоидные — меньше 0,8% и заэвтектоидные — больше 0,8%. Сталь с углеродом меньше 0,4% не закаливают из-за получаемой невысокой твердости. Доэвтектоидные стали греют чуть выше температуры фазового превращения перлитового песка и феррита в аустенит. Это происходит в интервале 800—850°С. После заготовку быстро охлаждают. При резком остывании аустенит преобразуется в мартенсит, который обладает большой твердостью и прочностью. Небольшое время выдержки дает возможность получить мелкозернистый аустенит и мелкоигольчатый мартенсит, зерна не успевают вырасти и остаются небольшими. Такая структура стали обладает большой твердостью и в то же время невысокой хрупкостью.

Заэвтектоидные стали греют немного ниже, чем доэвтектоидные, до температуры 750—800°С, другими словами делают неполную закалку. Связывают это с тем, что при нагревании до этой температуры помимо образования аустенита в расплаве металла остается нерастворившимся немного цементита, обладающего твердостью высшей, чем у мартенсита. После резкого охлаждения аустенит преобразуется в мартенсит, а цементит остается в виде очень маленьких включений. Также в данной зоне не успевший полностью раствориться углерод образовывает твёрдые карбиды.

В переходной зоне при закалке ТВЧ температура близка к переходной, образуется аустенит с останками феррита. Но, так как переходная территория не стынет так быстро, как поверхность, а стынет неторопливо, как при нормализации. При этом в данной зоне происходит улучшение структуры, она становится мелкозернистой и одинаковой.

После охлаждения на металлической поверхности остаются высокие сжимающие напряжения, которые увеличивают свойства эксплуатации детали. Внутренние напряжения между поверхностным слоем и серединой нужно удалить. Это выполняется при помощи низкотемпературного отпуска — выдержкой при температуре примерно 200°С в печи. Во избежание возникновения на поверхности маленьких трещин, необходимо свести до минимума время между закалкой и отпуском.

Также можно проводить говоря иначе самоотпуск — охлаждать деталь не полностью, а до температуры 200°С, при этом в ее сердцевине останется тепло. Дальше деталь должна остывать неторопливо. Так случится разравнивание внутренних стрессов.

https://youtube.com/watch?v=vUaDCaVcjac

Учебные материалы.. первая помощь в учебе…

Общие сведения об индукционном нагреве

В основе метода лежат два физических закона: закон электромагнитной индукции Фарадея (возникновение индукционных токов в проводнике, который находится в переменном магнитном поле); и закон Джоуля-Ленца (нагрев проводников электрическом током). Закона электромагнитной индукции: ЭДС индукции в замкнутом контуре пропорциональна скорости изменения магнитного потока через поверхность, ограниченную контуром. Закон Джоуля–Ленца: Если на участке цепи под действием электрического поля не совершается механическая работа и не происходят химические превращения веществ, то работа электрического поля приводит только к нагреванию проводника. При этом работа электрического тока равна количеству теплоты, выделяемому проводником с током: .

Исходные данные и задача расчета

Диаметр заготовки =50 мм. Длина заготовки подвергаемой закалке =50 мм. Материал детали: Углеродистая сталь 12Х2Н4А

Рис.1 Эскиз детали

Характеристики материалов: Плотность стали Удельная теплоемкость Теплопроводность Температуропроводность =20 Удельное электрическое сопротивление =1.2

Характеристики индуктора:

Число витков Покрытие Ан.Окс.100 из. — сплав (АМГ6) Удельное электрическое сопротивление (АМГ6)

Рис.2. Индуктора с деталью 1- индуктор; 2- канал для протока воды; 3-деталь

Температурный режим:

Температура поверхности Минимальная Скорость нагрева

Задача расчета:

— Расчитать глубину закаленного слоя на частотах — Необходимую плотность мощности — Амплитуду тока в индукторе А. — Мощность технологической установки — Выбрать схему нагрева и охлаждения детали — Привести эскиз индуктора — Дать рекомендации по выбору частоты в зависимости от глубины закалки.

Расчет параметров

Толщина скин-слоя (1):

(1) – удельное электрическое сопротивление материала заготовки относительная магнитная проницаемость, = 1; магнитная постоянная, = 1,257 – частота, Для одновиткового индуктора шаг намотки S равен длине индуктора L. Времени нагрева находим по формуле (2):

(2) с. Толщина скин-слоя в зависимости от частоты тока , где — частота в :

Запишем толщину скин-слоя в безразмерном виде :

Здесь – безразмерный параметр. По графику на рис.3. определим при :

Рис.3. Решение задачи нагрева одномерного полубесконечного тела внутренними источниками теплоты

Зная безразмерную , определим :

По графику на рис.3 определим глубину закалки в безразмерном виде:

Переведем в размерный вид используя выражение :

На основе проведенных расчетов можно сделать вывод о том, что при увеличении частоты тока глубина закалки уменьшается. Наилучший результат был получен при при глубине закалки или 2.55 мм.

Расчет плотности мощности.

Обычно при расчетах плотность мощности определяется из условия заданных и времени нагрева по формуле :

(3)

Из полученных плотностей тока выберем наибольшую , т.к. она обеспечивает необходимую мощность электромагнитной энергии на всех частотах.

Расчет амплитуды тока в индукторе.

Амплитуда тока в зависимости от частоты :

(4)

Наибольшая амплитуду тока в индукторе:

Расчет мощности технологической установки.

будем выбирать из соотношения: , где кпд блока питания; находится по формуле: -длина индуктора, равная длине обрабатываемого участка

Мощность технической установки Выберем из ряда мощностей технической установки 16; 25; 63; 100; 160 т.е. Тогда необходимая плотность мощности:

или

В связи с выбором мощности установки необходима коррекция времени и скорости нагрева, а также амплитуды тока: Из выражения (3) получаем:

с. Из (2) выражение для :

Из выражения (4) для амплитуды тока получаем:

Рекомендации по выбору частоты и режимам нагрева и охлаждения:

Для получения максимальной глубины закаленного слоя рекомендуется назначить частоту равной 10 После закалки рекомендуется применить охлаждение в воде или масле и отпуск для снятия внутренних напряжений при Т =200С.

Ключевые слова страницы: как, скачать, бесплатно, без, регистрации, смс, реферат, диплом, курсовая, сочинение, ЕГЭ, ГИА, ГДЗ

Индукционный нагрев металла

Индукционный нагрев металла сочетает в себе частоту, температуру, скорость и контроль производственного процесса. В принципе индукционного нагрева лежит закон Фарадея. деталь из металла помещается в индуктор, внутри ее возникает вихревой ток, который стремится к наружным стенкам.

То есть тепло возникает прямо в предмете (металлической заготовке), оставляя все вокруг холодным, что является несомненным преимуществом данного способа нагрева. Глубина нагрева зависит от частоты индукционного нагревателя, при этом металлическая деталь может располагаться в изоляции от источника питания.

Тепло в металлической заготовке образуется не равномерно по всему сечению, но экспоненциально спадает по мере удаления от поверхности из-за ослабления воздействия магнитного поля. Этот процесс характеризует особая физическая величина — глубина проникновения магнитного поля (по сути, толщина поверхностного слоя предмета, в котором внешнее магнитное поле спадает до нуля). Эта величина зависит от частоты тока индуктора и от удельного сопротивления и относительной проницаемости материала заготовки при рабочей температуре.

Среднечастотные

Среднечастотные

Высокочастотные

Высокочастотные

Индукционные печи

Индукционные печи

Таблица №2

| параметры | GCK10400 | GCK10500 | GCK10600 | GCQ10800 | GCQ101000 |

| Макс. длина вала, мм | 4000 | 5000 | 6000 | 8000 | 10000 |

| Макс. ход движка, мм | 4100 | 5100 | 6100 | 8100 | 11000 |

| Макс. Диаметр заготовки, мм | 500-800 | 500-800 | 500-800 | 500-800 | 1500 |

| Макс. вес обрабатываемой детали, кг | 4000 | 6000 | 8000 | 10000 | 13000 |

| Скорость движения обрабатываемой детали, мм/с | 1-30 | 1-30 | 1-30 | 1-30 | 1-30 |

| Скорость спуска обрабатываемой детали, мм/с | 60-80 | 60-80 | 60-80 | 60-80 | 60-80 |

| Скорость вращения главного вала, обор./мин | 1-500 | 1-500 | 1-500 | 1-500 | 1-500 |

| Мощность эл. двигателя станка, кВт | 8 | 8 | 10 | 15 | 20 |

| Вес станка, кг | 5000 | 7000 | 15000 | 20000 | 25000 |

| Габариты , мм | 4200х1400х6500 | 4200х1400х7500 | 4200х1400х8500 | 5000х1400х10500 | 5000х1400х12500 |

Как выполнить собственными руками?

Предположим, вы решили сделать персонально индукционный нагреватель, для этого готовим трубу, в неё сыпем маленькие куски проволоки из стали (9 см по длине).

Труба может быть пластиковой или железной, основное, с толстенными стенками. После, она закрывается специализированными переходниками с каждой стороны.

Дальше, на неё накручиваем медную проволоку до 100 витков и располагаем по центральной части трубки. В результате выйдет индуктор. К данной обмотке подключаем выходную часть преобразователя напряжения. Как помощник прибегаем к термостату.

В качестве нагревателя выступает труба.

Готовим генератор и всю конструкцию собираем.

Сопутствующие материалы и инструменты:

- проволока из нержавейки или катанка (диаметр 7 мм);

- вода;

- инверторный сварочный аппарат;

- провод из эмалированной меди;

- металлическая сетка, имеющая небольшие отверстия;

- переходники;

- труба с толстыми стенами из пластика;

Подробное руководство:

- Режим проволоку на кусочки, длиною 50 мм.

- Готовим оболочку для нагревателя. Применяем толстостенную трубу (диаметр 50 мм).

- Днище и верх корпуса закрываем сеткой.

- Готовим индукционную катушку. Медным проводом делаем намотку на корпус 90 витков и располагаем их в самом центре оболочки.

- Из трубопровода вырезаем часть трубы и устанавливаем индукционный котёл.

- Катушку объединяем с преобразователем напряжения и заполняем котёл водой.

- Заземляем получившуюся конструкцию.

- Проверяем систему в работе. Без воды задействовать нельзя, так как может расплавиться труба из пластика.

Из инверторного сварочного аппарата

Незамысловатым экономным вариантом считается изготовление индукционного нагревателя, применяя инверторный сварочный аппарат:

- Для этого берём полипропиленовую трубу, стены её обязаны быть толстыми. С торцов собираем 2 вентиля и подключаем разводку.

- Засыпаем в трубу кусочки (диаметр 5 мм) проволоки из металла и собираем верхний вентиль.

- Дальше, делаем 90 витков вокруг трубы медной проволокой, приобретаем индуктор. Элементом нагрева считается труба, генератором применяем инверторный аппарат.

- Прибор должен стоять в режиме электрического тока с большой частотой.

- Подключаем медную проволоку к полюсам инверторного аппарата и проверяем работу.

- Открытые участки конструкции, для безопасности, необходимо изолировать.

- Использование индукционного нагревателя рекомендовано только в закрытых отопительных системах, где обустроен насос для циркуляции носителя тепла.

- Конструкцию с индукционным нагревателем устанавливают на 800 мм от поверхности потолка, 300 – от мебели и стен.

- Установка прибора для определения величины давления обезопасит вашу конструкцию.

- Нагревательное устройство неплохо бы оборудовать системой автоматического управления.

- Прибор для нагрева к электрической сети следует подключать специализированными переходниками.

Преимущества и недостатки метода

Преимущества закалки токами ВЧ:

- полностью автоматический процесс;

- работа с изделиями любых форм;

- отсутствие нагара;

- минимальная деформация;

- вариативность уровня глубины закаленной поверхности;

- индивидуально определяемые параметры закаленного слоя.

Среди недостатков можно выделить:

- потребность в создании специального индуктора для разных форм деталей;

- трудности в накладке уровней нагрева и охлаждения;

- высокая стоимость оборудования.

Возможность использования закалки токами ВЧ в индивидуальном производстве маловероятна, но в массовом потоке, например, при изготовлении коленчатых валов, шестеренок, втулок, шпинделей, валов холодной прокатки и др., закалка поверхностей ТВЧ приобретает все более широкое применение.

Плюсы и минусы

Закалка деталей при помощи ТВЧ обладает как плюсами, так и минусами. К плюсам можно отнести следующее:

После закалки ТВЧ у детали сберегается мягкой середина, что намного повышает ее сопротивление пластической деформации.

Экономность процесса закалки деталей ТВЧ из-за того, что нагревается только поверхность или территория, которую нужно закалить, а не вся деталь.

При серийном производстве деталей нужно настроить процесс и дальше он будет автоматично повторяться, обеспечивая важное качество закалки.

Возможность точно высчитать и настраивать глубину закаленного слоя.

Непрерывно-последовательный метод закалки дает возможность применять оборудование небольшой мощности.

Небольшое время нагрева и выдержки при большой температуре содействует отсутствию окисления обезуглероживания лицевого слоя и образования окалины на поверхности детали.

Быстрый нагрев и охлаждение не дают большого коробления и поводок, что дает возможность сделать меньше припуск на чистовую обработку.

https://youtube.com/watch?v=IjuKarv04Ec

Но электромеханические установки экономически лучше всего использовать только при серийном производстве, а для единичного производства покупка или изготовление индуктора невыгодно. Для отдельных деталей замысловатой формы производство индукционной установки не легко или нельзя получить равномерность закаленного слоя. В данных случаях используют остальные виды поверхностных закалок, к примеру, газопламенную или объемную закалку.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Установка для индукционного нагрева ТВЧ

Первая установка индукционного нагрева появилась в 19 веке. Тогда ученым удалось, основываясь на законах Джоуля-Ленца и Фарадея-Максвелла, создать первую плавильную печь, которая могла плавить металл под воздействием токов высокой частоты. Позже нагрев ТВЧ получил более активное распространение и его стали изучать, создавая все новые и новые установки, которые могли бы не только плавить металл при помощи токов высокой частоты, но производили бы и другие виды термообработки, например, закалку ТВЧ, пайку, сварку, ковку, деформацию и т.п. И в ХХ веке удалось получить первые образцы разнообразных установок. Современная установка индукционного нагрева — ТВЧ установка — способна осуществлять практически все виды высокотемпературной обработки металла.

Первая установка индукционного нагрева появилась в 19 веке. Тогда ученым удалось, основываясь на законах Джоуля-Ленца и Фарадея-Максвелла, создать первую плавильную печь, которая могла плавить металл под воздействием токов высокой частоты. Позже нагрев ТВЧ получил более активное распространение и его стали изучать, создавая все новые и новые установки, которые могли бы не только плавить металл при помощи токов высокой частоты, но производили бы и другие виды термообработки, например, закалку ТВЧ, пайку, сварку, ковку, деформацию и т.п. И в ХХ веке удалось получить первые образцы разнообразных установок. Современная установка индукционного нагрева — ТВЧ установка — способна осуществлять практически все виды высокотемпературной обработки металла.

Установка индукционного нагрева – виды обработки

Как уже было упомянуто выше, установка индукционного нагрева с легкостью справится со всеми видами высокотемпературной обработки металлических изделий. Основными задачами, с которыми справляется УИН, являются:

- Пайка ТВЧ. Производиться на предприятиях она стала гораздо чаще с появлением индукционного нагрева, потому что позволяет качественно обработать металл, не нарушая целостности его структуры.

- Плавка металла. Установка индукционного нагрева предназначена для работы со всеми видами металлов. Она отлично справится не только с черными, но и с цветными, и даже с драгоценными металлами.

- Закалка ТВЧ. Чаще всего закалка производится в отношении стальных изделий, которые постоянно подвержены механическому воздействию со стороны внешних факторов. Закалка ТВЧ неоспоримо является качественной и равномерной.

- Ковка, пластика, деформация и т.п. Производятся все эти операции в специальной индукционной установке, которая называется кузнечным нагревателем.

- Термообработка поверхности металла. Чаще всего производится в отношении сварных швов труб для разглаживания остаточного напряжения металла после вмешательства сварочного аппарата в его структуру.

Кроме вышеперечисленных операций установка индукционного нагрева хорошо справится и с другими видами термообработки. Если необходимо нагреть металл, произвести обжиг или отжиг или избавиться от каких-то вредных химических веществ, то установка ТВЧ станет незаменимым помощником.

Установка индукционного нагрева – виды

Установки индукционного нагрева подразделяются на три типа по частоте работе

При выборе частоты работы установки важно обратить внимание — для выполнения каких задач предназначена та или иная установка

- Среднечастотные установки индукционного нагрева – установки, работающие на наиболее низких частотах. Частота работы данного типа индукционных установок колеблется в пределах 0,5 – 20 КГц.

- Среднечастотные установки применяются в тех случаях, когда требуется произвести глубокую закалку детали; для пайки массивных изделий, которая также требует глубины проникновения тепла в деталь; для плавки всех видов металлов.

- Высокочастотные установки индукционного нагрева – это установки, работающие на более высокой частоте, чем среднечастотные, но на меньшей, чем сверхвысокочастотные. Частота работы данного типа индукционных установок 20-40 кГц, а в некоторых случаях доходит и до 30-100 кГц. При этом высокочастотная УИН обладает небольшой глубиной проникновения тепла в металл – не более 3 мм. Высокочастотная индукционная установка является наиболее универсальной, потому что позволяет справляться с большинством операций тепловой обработки металлов.

- Сверхвысокочастотные установки индукционного нагрева – это установки, обладающие самой высокой частотой работы. Частота работы от 100 кГц. Однако глубина проникновения тепла у СВЧ УИН не более 1 миллиметра. Сверхвысокочастотная установка индукционного нагрева чаще всего применяется для осуществления поверхностной закалки ТВЧ, для нагрева небольших заготовок и для пайки тонких и тонкостенных изделий.

Каждая установка индукционного нагрева имеет свою особенность. Если вы не знаете, как подобрать установку индукционного нагрева для своего предприятия, то подготовьте техзадание, исходя из которого, специалисты компании ЭЛСИТ помогут вам подобрать наиболее подходящее оборудование.

Если заметили ошибку, выделите фрагмент текста и нажмите Ctrl+Enter

xn--h1afsf5c.xn--p1ai