Универсальный инструмент

Если компания не занимается массовым производством, приобретение узкоспециализированного станка не всегда выгодно. Для обработки единичных или серийных изделий стоит выбрать универсальные станки. Как правило, они снабжены креплением под массивные круги или двумя отдельными шпинделями. Несмотря на то, что точность универсальных приборов не всегда сравнима со специализированными, их мощность традиционно выше.

К универсальным станкам относится и большинство моделей с программным управлением. Полное программное управление пока редко встречается на производстве, в будущем число таких станков, интегрированных в конвейерные линии, будет только расти.

На данный момент наибольшей популярностью у предприятий пользуются полуавтоматические и неавтоматические устройства.

Станки плоскошлифовальные с прямоугольным столом и горизонтальным шпинделем 3Л722А, 3Л722В

- Подробности

- Категория: Шлифовальные станки

Станки плоскошлифовальные с прямоугольным столом и горизонтальным шпинделем ЗЛ722А, ЗЛ722В предназначены для шлифования периферией шлифовального круга плоских поверхностей и могут быть использованы в различных отраслях народного хозяйства. Обслуживание станков следует осуществлять с учетом специфики их эксплуатации.Станки имеют унифицированную конструкцию.

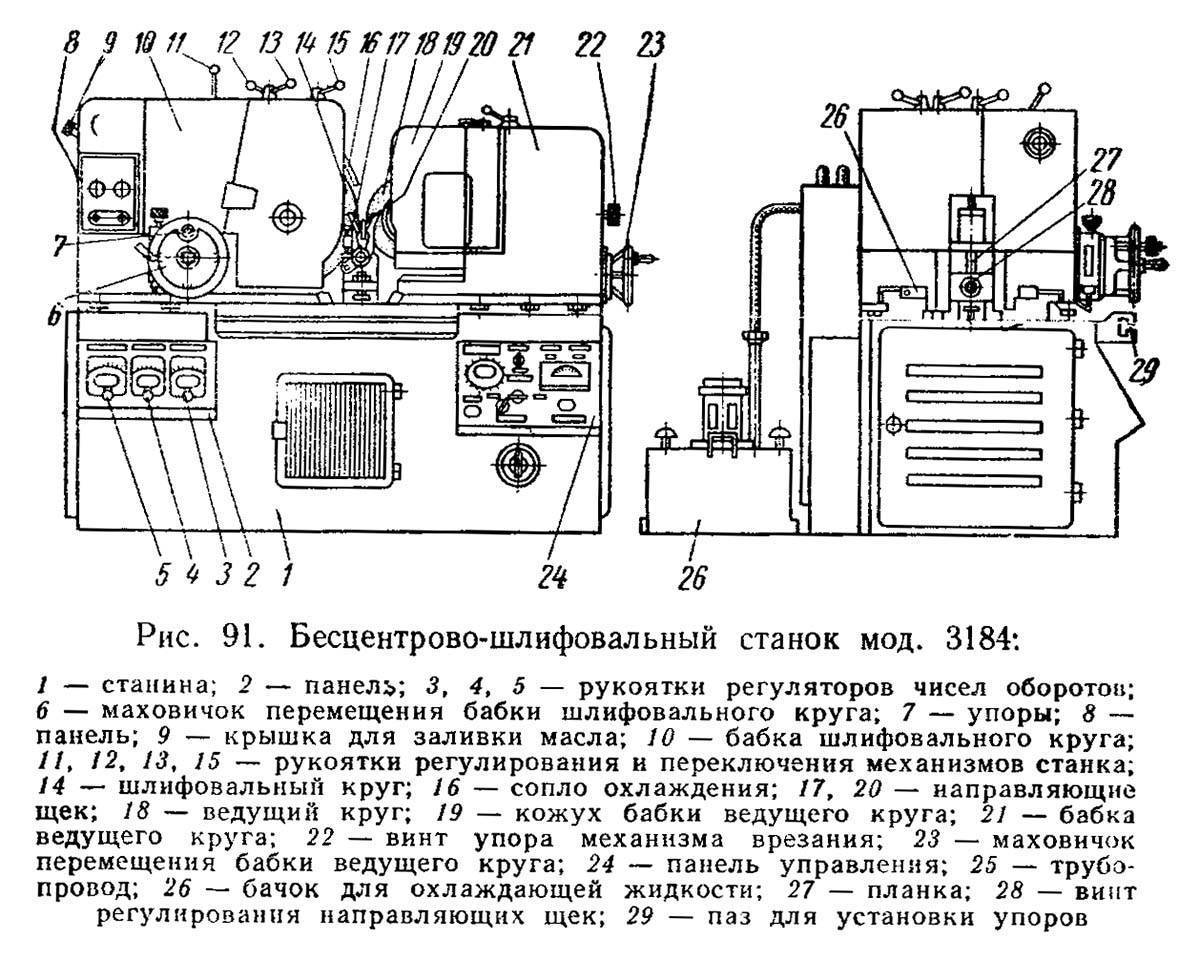

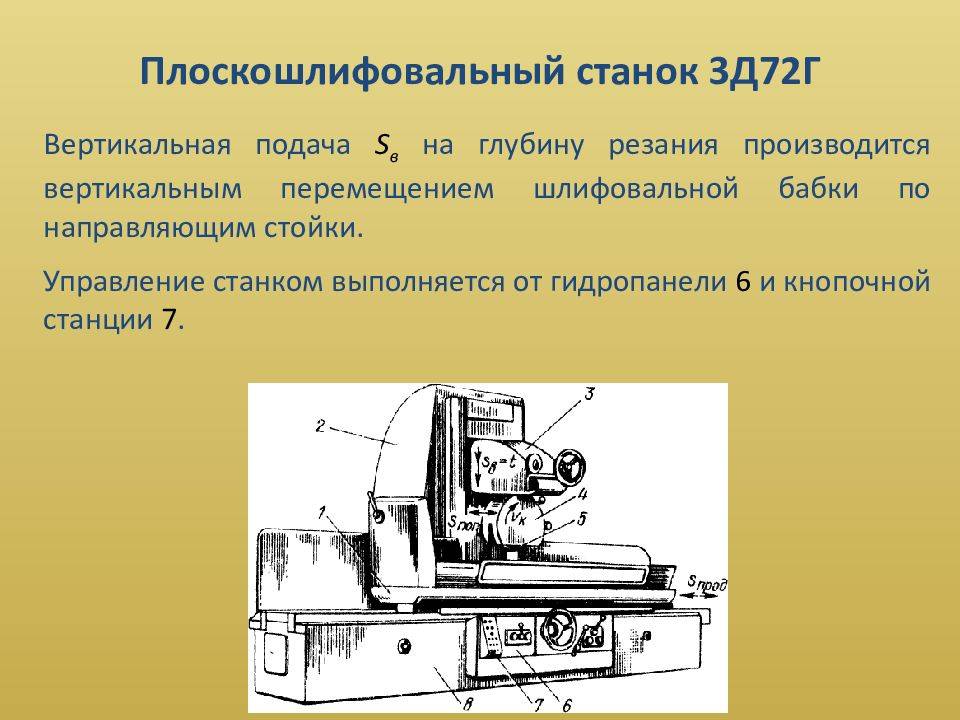

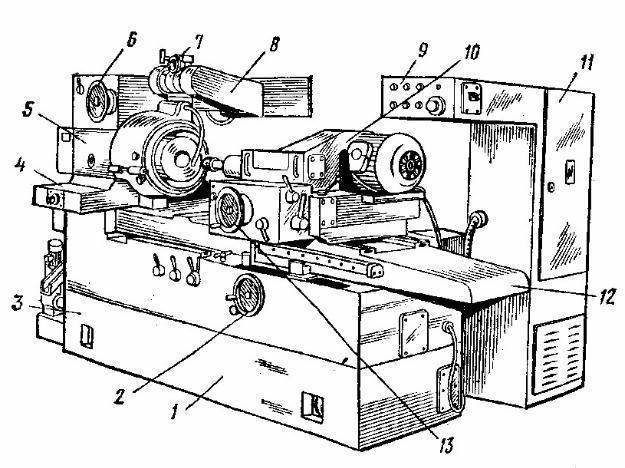

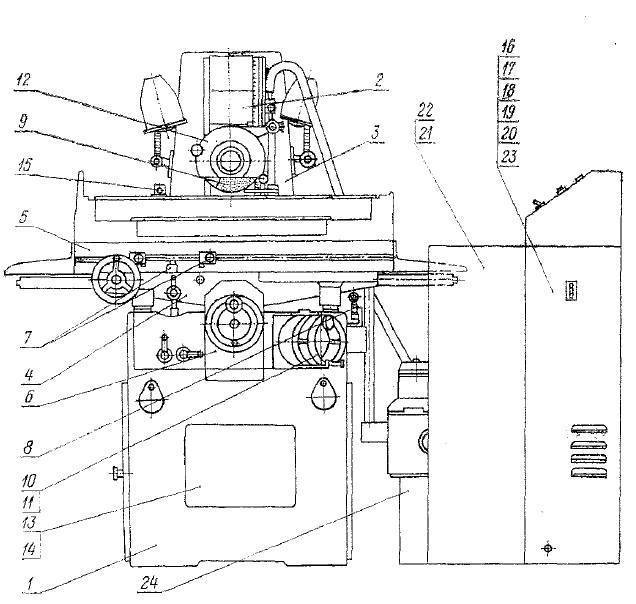

Состав станка

Общий вид с обозначением составных частей станка (рис.4).По направляющим станины I возвратно-поступательно перемещается стол 2. На лицевой части станины располагается пульт управления 3, редуктор поперечной подачи 9.К задней стенке станины стола, по центру, крепится станина стойки 7, в которой размещается привод поперечных подач.По направляющим станины стойки перемещаются салазки, на которых жестко закреплена стойка 3.Вертикальной перемещение шлифовальной бабки 4 осуществляется по направляющим качения стойки механизмом вертикальных подач.Станок комплектуется гидроагрегатом 6 и электрошкафом 5, агрегатом охлаждения 10.Перемещение шлифовальной бабки по направляющим стойки должно быть плавным, без заеданий и рывков. Оно обеспечивается регулировкой клина шлифовальной бабки.

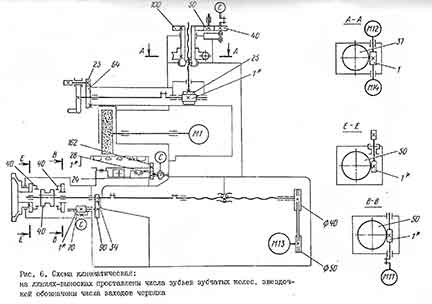

Кинематическая схема

Гидравлическая и смазочная система станка

Гидравлическая система станка осуществляет возвратно-поступательное перемещение стола с бесступенчатым регулированием скорости перемещения.Описание работы гидросистемы см.’в руководстве по эксплуатации комплектного гидропривода , прилагаемого к станку.Для подключения комплектного гидропривода к станку следует использовать трубопроводы 5, 6 и 20 для дренажного слива из-под крышек цилиндра согласно схеме гидравлической принципиальной (рис.12).На рис,12 цифрами обозначены трубопроводы.Правильная и регулярная смазка станка имеет большое значение для нормальной его эксплуатации и долговечности.Смазку необходимо производить смазочными материалами, указанными в карте смазки (см.табл.I) или их заменителями, приведенными в перечне рекомендуемых смазочных материалов (см.табл.2).В станке применена централизованная система смазки горизонтальных направляющих станка и стола от смазочной станции.ВНИМАНИЕ!Первую смену фильтроэлемента следует производить по мере засорения, но не позднее одного месяца со дня пуска станка в эксплуатацию, вторую – через три месяца, а далее – руководствуясь указаниями карты смазки.Ежедневно необходимо следить за указателем засоренности фильтра, расположенного на его крышке

Описание работы централизованной системы смазки.Схема смазки принципиальная (рис.13).В целях улучшения теплового режима работы станции гидропривода передние дверцы, задний и верхний щиты допускается не устанавливать.

На рис.14 приведено расположение мест смазки.Смазка направляющих осуществляется от индивидуальной смазочной станции (рис.15), в резервуар 4 которой заливается отфильтрованное масло Т22 ГОСТ 32-74 или ВНИИ НП-403 ГОСТ 16728-78 в количестве, указанном в табличке на установке смазки.

Величина настройки давления 0,5…0,8 кгс/см2 контролируется манометром 2. Для предотвращения включения движения стойки и стола при отсутствии смазки на направляющих в системе смазки установлено реле давления I типа РД8/Ю-000-03. Регулировка и визуальный контроль смазки на направляющих осуществляются дроссельным блоком смазки 8 (см.рис.13). При заворачивании регулировочных винтов блока изменяется зазор, а значит и величина расхода масла. Необходимое количество смазки, поступающей на направляющие, обеспечивается в том случае, когда поплавки дроссельного блока смазки 8 находятся между двумя красными линиями.Масло к направляющим поступает через фильтр тонкой очистки 3 по трубопроводам 13, 14, *15, 16, 17 (см.рис.13). Слив масла с направляющих осуществляется самотеком по трубопроводам 9, 10, II, 12 в полость направляющей частя станины стойки, а оттуда – по трубопроводу 18 в резервуар станции смазки.Фильтр 7 служит для очистки масла при заливании его через заливную горловину. Б установку смазки входит насос б с электродвигателем .

Электрическая схема

Ремонт и модернизация

С течением времени оборудование изнашивается и подлежит ремонту. Делается это в следующем порядке:

- Станок очищается от грязи и отключается от электрооборудования.

- С агрегата снимаются ремни.

- Дальнейшая разборка ведется узлами, которые дальше разбираются на детали.

- Предварительно снимаются защитные кожухи и крышки, чтобы был обеспечен доступ к основным агрегатам оборудования.

- Демонтируется стол и шпиндель. Допускается применение молотка, при условии подкладывания на металл деревянных дощечек.

- Все изношенные детали заменяются.

- Сборка ведется в обратном порядке.

Ремонт и модернизация оборудования

Ремонт и модернизация оборудования

Как размагничиваются электромагнитные плиты

Завершив операцию шлифования, деталь снимается со стола. Ее остаточная намагниченность ликвидируется. Этому способствует операция размагничивания. Точность шлифования на станках и их производительность исходят от эффективности и качества способов размагничивания. Главный приоритет размагничивания – легкое снятие обработанной детали со стола.

Уменьшение продолжительности размагничивания значительно повышает производительность труда на станке. Для совокупного времени вспомогательно-подготовительных и заключительных операций, часть времени размагничивания стола составляет 8…20%. Поэтому необходимо добиваться снижения данного срока.

В отличие от электромагнитных, магнитные столы не нуждаются в источнике энергии для питания. Постоянные магниты из никель-алюминиевого сплава служат для них полюсами. Они намагничены на особых приборах. Притяжение деталей магнитными плитами слабее электромагнитных.

Рис. 4 демонстрирует общий вид магнитного стола. Сверху он оснащен пластинами из железа 1 и 2. Между ними установлены немагнитные прокладки 3. Постоянные магниты большой силы передвигаются и попеременно замыкаются на железные пластины и на закрепленную деталь. Рукояткой 4 производится переключение магнитов. Болтами и прихватами низ плиты крепится к столу.

Рис. 4. Магнитная плита с постоянными магнитами: 1, 2 – железные пластины; 3 – немагнитные прослойки; 4 – рукоятка; 5 – постоянные магниты

В автоматические станки для шлифования помещается специальный демагнитизатор. Его функция – размагничивание обрабатываемых стальных деталей. Помимо электромагнитных и магнитных плит, обрабатываемые детали на станках крепятся:

- установочными планками;

- универсальными прижимами;

- лекальными тисками;

- специальными плитами.

На рис. 5 показаны лекальные тиски. Они более точнее, чем простые тиски, а также их можно кантовать.

Боковины в лекальных тисках параллельны между собой и перпендикулярны основанию. Крепеж тисков производится через резьбовые отверстия. Часто их крепят к магнитной плите. Устройство изготовлено из стали, закалено и отшлифовано со всех сторон. Устанавливая детали на магнитную плиту, используют установочные плитки с планками. Они намного увеличивают надежность крепления деталей на плите.

Рис. 5. Лекальные тиски для закрепления шлифуемых заготовок: 1 – неподвижная губка; 2 – мерный штифт; 3 – подвижная губка; 4 –корпус; 5 – винт

Сведения о производителе плоскошлифовального станка 3Б722

Производитель плоскошлифовального станка 3Б722 — Липецкий станкостроительный завод, основанный в 1929 году.

В 1956 года ремонтно-тракторный завод был переориентирован на выпуск станков и переименован в Липецкий станкостроительный завод.

Станки модели 3Б722 В являются типовыми представителями гаммы плоскошлифовальных станков с прямоугольным столом среднего типоразмера и позволяет с микронной точностью обрабатывать плоские поверхности самых различных деталей. При применении дополнительных приспособлений на этих станках возможна обработка и фасонных поверхностей.

Станки, выпускаемые Липецким станкостроительным заводом, ЛСЗ

- 3Б722 — станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000

- 3Д722 — станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000

- 3Л722В, 3Л722А — станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000

- 3П722 — станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000; 320 х 1250; 320 х 1600

Способы и особенности плоского шлифования

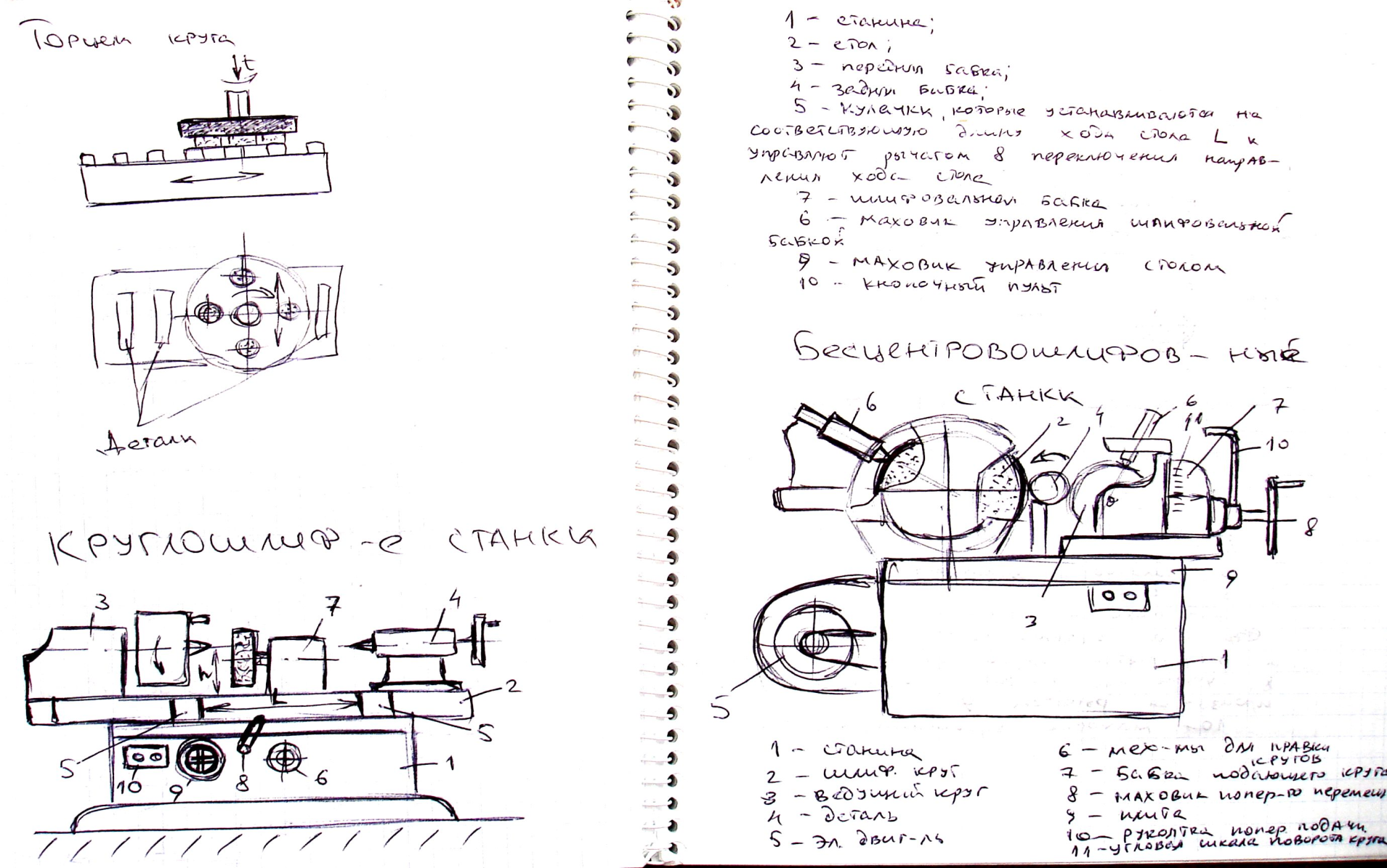

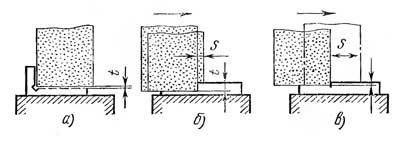

Рис. 1. Способы шлифования периферией круга:

а — врезанием, б — глубинным методом, в — с малой подачей на глубину и большой поперечной подачей, t — подача на глубину, s — продольная подача

В зависимости от поверхности круга, осуществляющей обработку, различают шлифование периферией круга и торцом круга. Рассмотрим основные способы шлифования периферией круга.

Шлифование врезанием применяется при обработке деталей, ширина которых меньше высоты или когда шлифуемая плоскость ограничена буртами. Шлифование производится без поперечной подачи. Подачу на глубину осуществляют при выходе круга за пределы детали с одной или двух сторон во время реверсирования стола (рис. 1, а). При этом способе шлифования происходит большой износ круга, что требует частых правок. Высокая точность обработки при этом не обеспечивается.

Глубинное шлифование — процесс, при котором за один ход стола при очень малой скорости продольной подачи снимается полный припуск. При этом шлифовальный круг подается сразу на всю глубину (рис. 1, б). При этом способе можно применять как попутное, так и встречное шлифование, съем стружки происходит лишь в одном направлении перемещения стола, реверс стола осуществляется при увеличенной скорости. Так как основная тяжесть съема припуска падает на абразивные зерна, расположенные около торца круга, происходит довольно значительный износ его, поэтому рекомендуется оставлять припуск 0,01—0,02 мм и снимать его с применением поперечной подачи после правки круга.

Шлифование с прерывистой поперечной подачей позволяет качественно обработать даже большие поверхности. Величина поперечной подачи зависит от высоты шлифовального круга и никогда не должна быть больше. В крайних положениях в поперечном направлении круг должен выступать за кромку детали на половину его высоты. В продольном направлении должна быть обеспечена возможность выхода круга за пределы обоих концов детали на 50—60 мм. Подача на глубину осуществляется обычно вместе с реверсированием в поперечном направлении. При этом способе шлифования особенно при обработке больших поверхностей, на последних ходах следует выбирать очень маленькую величину подачи на глубину, чтобы уменьшить неточность, создаваемую кругом вследствие его износа (рис. 1, в).

Шлифование с непрерывной поперечной подачей. Поперечная подача осуществляется непрерывно, величина ее за каждый ход стола не должна превышать половины высоты круга. По сравнению с предыдущим способом, последний обеспечивает возможность получения более высокой точности обработки.

При всех способах шлифования периферией круга дуга контакта круга с деталью значительно меньше по сравнению со шлифованием торцом круга. Следствием этого являются сравнительно небольшие усилия резания и незначительное выделение тепла, поэтому периферией круга шлифуют детали, закаленные до высокой твердости, обладающие невысокой жесткостью, с высокими требованиями к точности. Производительность обработки при шлифовании периферией круга ниже по сравнению со шлифованием торцом круга.

Сфера использования оборудования

Основным назначением этого оборудования является шлифовка металла, его рекомендуют приобрести при необходимости устранения дефектов резки, пайки, сварки, снятии окалин и схожих излишков, проявляющихся при механической и термической обработке сталей, чугуна и цветных сплавов. В простейшем исполнении такие станки выполняют операции с плоскими заготовками, в расширенном – с фасонными и даже коническими. Отличительной способностью является высокое значение класса чистоты обрабатываемой поверхности (8-10, что соответствует шероховатости в пределах 0,63- 0,16 мкм).

Плоскошлифовальные станки характеризуются высокой производительностью и задействуются практически на всех предприятиях металлообработки. По сути их устанавливают в любых цехах при необходимости чистовой обработки деталей периферией или торцом абразивного круга. С их помощью доводятся до идеального состояния инструменты, пресс-формы, штампы и аналогичные изделия. Область применения включает объекты с разными объемами выпуска: от частных мастерских до заводов с крупносерийным производством, одна и та же модель может задействоваться при выполнении разовых работ или в автоматических линиях по шлифованию заготовок.

Устройство и принцип работы

Стандартная комплектация плоскошлифовального станка включает устойчивую станину, усиленную ребрами жесткости и являющееся одним целым с литой рамой, удерживающей направляющие рабочего стола и колонну с суппортом. Направленность шпинделя зависит от вида оборудования, исходя из этого критерия выделяют модели с возможностью шлифования только торцом или периферией абразивного круга и универсальные разновидности с вертикальным и горизонтальным шпинделем. Последние характеризуются высокой производительностью и оснащаются более крупными и толстыми дисками. С учетом большого веса рабочего инструмента в конструкцию таких станков по металлу включаются разнообразные блокирующие механизмы, оградительные элементы и приспособления, срабатывающие при отказе шлифовальной бабки.

Принцип действия этого оборудования основан на прямом или контактном воздействии вращающегося абразивного круга на заготовку, закрепленную на прямоугольном, круглом или крестообразном столе. Детали в таких станках фиксируются как с помощью электромагнита, так и посредством механических крепежей, подача стола у них как правило плавная. В зависимости от реализуемой технологии шлифования они разделяются на установки с однопроходной схемой (с вертикальной подачей рабочего круга, снимающего излишек за один пропуск), многопроходные (перемещаемые под диском до достижения идеального состояния) и двусторонние (выполняющие одновременную обработку торцов деталей).

Движение бабки с вращающимся кругом у плоскошлифовальных станков осуществляется по горизонтальным направляющим, в свою очередь закрепленных на рейках в проеме центральной колонны. Такое исполнение позволяет конструкции достичь требуемой жесткости и устойчивости и удержать довольно тяжелый рабочий инструмент. Все устройства этой группы разделяются на ручные и полуавтоматизированные, последние оснащаются блоками контроля и регулировки подач и привлекаются при необходимости выполнения сложных операций по чистовому шлифованию.

К конструктивным особенностям этого оборудования относят высокую прочность и износостойкость столов, и обеспечение максимальной плавности их подач. Это достигается нанесением на направляющие плоскошлифовальных станков специальных покрытий и тщательной подгонкой узлов в ходе сборки. Такое оборудование оснащается автоматической системой смазки деталей, усиливается ребрами жесткости и часто доукомплектовываются охладительными агрегатами. Условия его размещения и эксплуатации уточняются заранее, из-за большого количества абразивной пыли станки данной группы и операторы нуждаются в соответствующей защите.

Ремонт станка, обновление

Нынешний ремонт станков по металлу, как с ЧПУ, так и без оного, нужен регулярный, но схема оборудования такая, что блокираторы, устройства аварийного отскока бабки изнашуются. После завершения периода службы любого элемента (в согласии с советами, которые дают изготовители) детали следует менять. Это и точность оборудования увеличит и безопасность работника. Комплексный ремонт плоскошлифовального станка (без ЧПУ) выполняется по плану не раньше, чем через 2 десятилетия после ввода его в эксплуатирование.

На каждый отдельный узел станка по металлу даётся служебный срок, после которого требуется ремонт, замена или перегородка данного механизма. Общие схемы износа оборудования не всегда подходят настоящему положению вещей, что может базироваться на загруженности оборудования, когда работа проходит в несколько смен и на предельно возможных показателях по весу заготовок. Ремонт подобных станков может заключаться в укреплении станины, замене электрического оборудования. Очень часто ремонт в наше время не исчерпывается заменой старого, морально устаревшего оборудования на новое, к этому всему к ключевым узлам добавляется управление ЧПУ. Маленькое добавление, а рабочий принцип радикально меняется. Механизм с ручной закладкой программы преобразуется в современное оборудование с очень высоким КПД во время изготовления деталей на поток.

Ремонт электроцепи станка старому плоскошлифовальному станку даёт одинаковые обороты, в отличии от старых, выработавших собственный срок, двигателей.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Самостоятельное изготовление шлифовального станка

Самый распространённый самодельный шлифовальный станок – гриндер. Схема его сборки проста:

- двигатель;

- станина из толстых металлических уголков;

- 4 ролика;

- наждачная лента;

- 2 пружины.

Схема гриндера проста, но для постоянного использования он не очень удобен. Часто требуется ремонт ленты, которая может растягиваться. Именно для регулировки натяжения ленты на станине вертикально устанавливаются пружины, длина которых регулируется ручкой. Сама ручка служит планкой для подъёма одного ролика. Благодаря такому устройству и ригелям замена ленты производится реже. Ремонт роликам, сделанныем из прочной стали или титана, не требуется. Втулки роликов крепятся к станине прочными болтами до состояния полной неподвижности. Вращающаяся часть ролика выполняется по принципу подшипника.

Небольшой ленточный гриндер подходит для обработки металла и деревянных изделий

При необходимости использования станка для материалов разной плотности, особое внимание необходимо уделить подбору двигателя по мощности. Для работ по дереву мотор стиральной машинки вполне подходит. Обработка металла при выборе этого типа агрегата может привести к недостаточности оборотов

Шлифовка и заточка домашнего инструмента на таком станке возможна. Если работа требует тщательной подгонки, то нужен профессиональный, собранный в заводских условиях, агрегат. Большую точность дают плоскошлифовальные станки не ручной сборки, а заводского производства

Обработка металла при выборе этого типа агрегата может привести к недостаточности оборотов. Шлифовка и заточка домашнего инструмента на таком станке возможна. Если работа требует тщательной подгонки, то нужен профессиональный, собранный в заводских условиях, агрегат. Большую точность дают плоскошлифовальные станки не ручной сборки, а заводского производства.

Кроме массивных станков ручного управления и с ЧПУ выпускаются производителями заводского и мини версии для установки в ремонтных мастерских, гаражах. Их схемы не так сложны, да и работы по изготовлению бытовых металлических элементов не требуют сложного оснащения. Хотя, для изготовления металлических украшений интерьеров и в домашней мастерской может потребоваться станок с ЧПУ. Устройство плоскошлифовального станка, имеющего определённую точность, в обязательном порядке должно иметь жёсткое крепление обрабатываемого металла. Для более тяжёлых деталей необходима выносливая ровная поверхность стола.

Конструктивные особенности оборудования

Станок представляет собой устройство с закрепленной на тумбе литой рамой со станиной, отлитой в виде цельного инструмента. Вертикальные направляющие располагаются по бокам от проема в центре рамы. Для гидравлического или ручного передвижения шлифовальной бабки имеется передвигающаяся каретка с направляющими. Такое расположение позволяет увеличить показатель жесткости агрегата.

Станок представляет собой устройство с закрепленной на тумбе литой рамой со станиной, отлитой в виде цельного инструмента. Вертикальные направляющие располагаются по бокам от проема в центре рамы. Для гидравлического или ручного передвижения шлифовальной бабки имеется передвигающаяся каретка с направляющими. Такое расположение позволяет увеличить показатель жесткости агрегата.

Кинематические короткие цепи обеспечивают стабильную подачу. На аппарате они выглядят как гайка качения, винт и направляющие. Вертикальное перемещение шлифовальной бабки и каретки обеспечивается специальным автоматическим приспособлением, которое монтируется на передней стенке станины.

Быстрое движение по вертикали обеспечивается аналогичным механизмом, расположенным позади станка. Среди основных элементов плоскошлифовального станка можно выделить: оградительные блоки, блокирующие механизмы, приспособления отскока (в случае выхода из строя шлифовальной бабки). Все эти устройства позволяют работать со станком на должном уровне безопасности.

Основные параметры станков

При покупке станка для шлифовки металла следует обратить внимание на такие параметры:

- Размер стола.

- Скорость вращения шлифовального круга и его диаметр.

- Способ шлифования: периферией или торцом круга.

- Мощность станка.

- Напряжение питания.

- Размер стола для работы.

- Диаметр инструмента для шлифования.

- Номинальное число оборотов.

- Габариты.

- Вес станка.

- Цена.

Оценка этих параметров необходима в зависимости от предназначения аппарата (для личного использования или производственных работ) и требуемого количества обработки деталей.

Капитальный ремонт плоскошлифовального станка

При эксплуатации станка истираются не только рабочие инструменты, но и внутренние вращающиеся узлы. Это приводит к снижению качества металлообработки. Модернизация и ремонт плоскошлифовальных станков 3л722В производится в Липецке и в Московской области.

Гидравлическая схема

При эксплуатации станка до 20 лет выход из строя его основных узлов имеет малую вероятность. Но с каждым годом возрастают возможности новых технологий оборудования 3Л722В. Для того чтобы станок соответствовал новейшим требованиям, ему необходима модернизация, доработка. Исходя из того, что основная схема принципиально не меняется, выдерживаются и основные параметры рабочих поверхностей, модернизация станка не отразится на внешнем виде и габаритах оборудования. Для мастера обслуживающего станок руководство производителя по эксплуатации и обслуживанию 3Л722В останется актуальным. Изменятся только некоторые характеристики мощности электрооборудования. Что необходимо учесть, заменив в инструкции характеристики усовершенствованных узлов. Капитальный ремонт оборудования, выпущенного пол столетия лет назад, заключается в полном обновлении электрических систем. Общая схема останется прежней, но в эксплуатации станок станет тише и мощнее, что обосновано заменой электродвигателя постоянного тока на аналогичный, работающий от переменного.

Установочный чертеж

В процессе модернизации, при замене двигателя плоскошлифовального станка, меняется коробка передач и система управления. На смену ручным настройкам приходит ЧПУ. Установка программного управления имеет смысл только на отвечающее определённым требованиям точности оборудование. Это качество достигается исправными ходовыми винтами, подшипниками, зубчатыми редукторами, гладкими направляющими, отлаженной системой смазки.