Технологический процесс вакуумной металлизации

Рассматриваемый метод обработки деталей применяется достаточно давно. Вакуумная металлизация – процесс, основанный на испарении и выпадении конденсата материала на подложку. Среди особенностей данного процесса следует отметить нижеприведенные моменты:

- Универсальность и высокая эффективность метода определяет его большое распространение. В будущем ожидается более обширное применение процесса металлизации полимерных и других материалов. Развитие рассматриваемого метода обработки связывают с совершенствованием используемого оборудования. Так современные вакуумные установить позволяют автоматизировать процедуру металлизации деталей, повысить качество получаемых поверхностей, снизить себестоимость получаемых изделий. Единственное препятствие на пути развития данной отрасли – высокая стоимость современного оборудования и возникающие сложности при его установке, использовании и обслуживании.

- Технологический процесс вакуумной металлизации достаточно сложен, на результате отражается условие проведения каждого этапа. При нагреве материала, который должен стать будущим покрытием, он претерпевает большое количество изменений. Примером можно назвать то, что изначально покрытие испаряется, затем происходит адсорбция, после чего выпадение конденсата и кристаллизация для закрепления слоя на поверхности.

- На качество получаемого результата оказывает воздействие достаточно большое количество факторов, среди которых отметим физико-химические качества подложки, выдерживаемые условия проведения металлизации.

- Образование напыляемого покрытия при металлизации происходит в два основных этапа: перенос энергии и массы от источника к поверхности и их распределение по всей подложке.

Оборудование для вакуумной металлизации

Установка для вакуумной металлизации

Технология вакуумной металлизации подходит для обработки самых различных деталей. В качестве примера можно привести рулонные материалы из пластика или пластмассы.

Типовая технология состоит из нескольких основных этапов:

Подготовка детали к проводимому процессу. Среди требований, которые предъявляются к детали можно отметить отсутствие острых кромок и скрытых участков от прямолинейного попадания конденсата. Вакуумная металлизация пластмасс или других материалов возможна только в том случае, если фора заготовки не сложная. Обезжиривание и сушка. Некоторые материалы могут содержать большое количество адсорбированной влаги, к примеру, полимеры. Сушка проводится при температуре около 80 градусов Цельсия, время выдержки составляет 3 часа. Обезжиривание уже проводится в вакуумной камере на подготовительном этапе. Технология обезжиривания предусматривает разматывание рулона и воздействие тлеющего разряда. Как показывают результаты проведенных исследований, выполнение отжига на стадии подготовки полимеров благоприятно сказывается на структуре рассматриваемого материала, так как существенно снижается показатель внутреннего напряжения. Вакуумная рулонная металлизация должна проводится с исключением вероятности образования складок на этапе подготовке заготовки, так как их можно назвать дефектов. Этап активационной обработки поверхности. Вакуумная металлизация пластика и других материалов предусматривает активацию поверхности. При этом могут использоваться самые различные методы активации, выбор которых зависит от качеств самого материала. Данный процесс предназначен для повышения показателя адгезии поверхности. Нанесение вещества на поверхность. В большинстве случае вакуумная металлизация алюминия или другого сплава проходит при применении резистивного метода испарения при условии воздействия температуры. Вольфрамовая технология испарения применяется намного реже, так как предусматривает нагрев среды до небольшой температуры, в результате чего испаритель разрушается за минимальные сроки. Заключительный этап касается контроля качества металлизации. Если наносимый слой носит декоративный характер, то в большинстве случаев контроль качества заключается в регистрации оптических свойств

Кроме этого уделяется внимание равномерности напыления, прочности соединения поверхностного слоя и структуры. Пример получаемого вакуумной металлизацией изделия. Пример получаемого вакуумной металлизацией изделия

Пример получаемого вакуумной металлизацией изделия

Результат вакуумной металлизации

Технология вакуумной металлизации пластмасс и других материалов сложна, для получения качественной поверхности нужно соблюдать все условия обработки.

Дальнейшая обработка покрытия которое готово

В силу свойств процесса плотность напылённого слоя и крепость его сцепления с ключевым металлом не всегда бывают достаточными для обеспечения долговечности покрытия. По этому часто после обработки деталь подвергается дальнейшему поверхностному оплавлению с применением кислородно-ацетиленового пламени, либо в термических печах. Как последствие, плотность покрытия увеличивается во много раз. После чего продукцию зашлифовывают и полируют, используя твердосплавный инструмент.

С учитыванием следующей доводки изделия, толщину металлического слоя после обработки принимают не менее 0,8 — 0,9 мм.

Чтобы придать детали финальных свойств прочности её закаливают и отпускают, используя технологичные режимы, предлагаемые для ключевого металла.

Плазменное напыление увеличивает теплоустойчивость, устойчивость к износу и твёрдость изделий, повышает их способность противодействовать процессам ржавления, а напыление с декоративными целями существенно делает лучше внешний вид деталей.

Ограничениями технологии диффузионного плазменного напыления считаются излишняя сложность формы заготовки, а еще относительная сложность применяемых установок.

При низких требованиях к равномерности образующегося слоя можно применять и более лёгкие установки, конструктивно напоминающие полуавтоматы для сварочных работ. В данном случае плазменное напыление производится в пузыре воздуха, который образуется при обдуве зоны обработки компрессором. Электроды, в составе которых есть напыляемый металл, постепенно перемещаются по контуру изделия. С целью улучшения сцепления напыляемого металла с основой вовнутрь зоны напыления вводится также присадочный материал.

Процесс напыления металлического порошка на токарном станке

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Свойства плазменного напыления

Работая с металлоконструкцией, порой надобно дополнить ее дополнительными свойствами, чтоб можно было использовать в любой сфере.

Таким образом поверхность станет еще больше резистентной к влаге, высокой температуре и химии.

Диффузная металлизация обладает многими особенностями, которые делают ее уникальной среди других видов обработки металла.

- В силу воздействия высоких температур (пять-шесть тысяч градусов) в разы ускоряется процедура обработки поверхности. Сам процесс происходит за доли секунд, и получается отличный результат.

- В результате получается комбинированный шар. Наносить можно не только элементы металла, то и газовые частицы из струи плазмы. Таким образом металлическая поверхность покрывается атомами определенных элементов металла.

- Если проводить классическое металлическое напыление, то нанесение происходит неравномерно, весьма долго и с окислительными процессами. А вот с помощью горячей плазмы получается правильная температура и давление, из-за которых формируется высококачественное покрытие.

- Плазменная струя переносит частицы металла и газов со скоростью света, что вы даже ничего не поймете. Так, происходит сварка с порошками, стержнями, прутками и проволоками. После образуется слой в несколько микрон-одного миллиметра на основании конструкции.

Технология процесса напыления

Исходный материал подается в столб плазмы в форме порошка или проволоки. Ионизированные газы высвобождают активные молекулы газов, некоторые из которых (например, водород) дополнительно поднимают температуру внутри плазменного столба, ускоряя процесс превращения молекул исходной заготовки в парообразное состояние. В результате ускоряется оседание движущихся частиц на подложку. Ионизация возможна не только из газа, но и из жидкости, испаряющейся в столбе дуги.

Напыляющие порошки разнообразят состав и свойства покрытий, поскольку в мелкодисперсное состояние может быть переработан широкий спектр металлов.

Плазменное напыление осуществляется в результате:

- Инициализации плазмы высоковольтным разрядом, который образует электрическую дугу постоянного тока, образующуюся между двумя электродами — медным анодом и металлическим катодом (чаще – вольфрамовым). Электроды должны постоянно охлаждаться;

- Генерирования потока высокотемпературного ионизированного плазменного газа, который обычно состоит из аргона/водорода или аргона/гелия;

- Нагрева газа, с последующим ускорением его движения через сужающееся сопло;

- Переноса мелкодисперсного порошка в плазменной струе на подложку.

Высококачественное покрытие образуется вследствие сочетания высокой температуры (до 15000°C), концентрированной тепловой энергии плазменной струи, инертной среды распыления и скоростей частиц, достигающих 300 м/с.

Высокоскоростное газопламенное напыление (HVOF «High Velocity Oxygen Fuel Spraying»)

Высокоскоростное газопламенное напыление по праву считается наиболее современной из технологий напыления. В странах Европы и Северной Америки высокоскоростное напыление практически вытеснило гальванику и методы вакуумного напыления во многих отраслях. Твердосплавные покрытия, нанесенные методами высокоскоростного напыления, по всем статьям превосходят гальванические покрытия, процесс создания которых признан чрезвычайно канцерогенным.

В начале 80-х годов прошлого века появились установки высокоскоростного напыления, более простые по конструкции и основанные на классической схеме жидкостного реактивного двигателя, со скоростью газового потока более 2000 м/с.

Плотность покрытий достигает при этом 99 %. В качестве наносимого материала используют порошки карбидов, металлокарбидов, сплавов на основе Ni, Cu и др. Для увеличения скорости частиц увеличивают скорость истечения продуктов сгорания путем повышения давления в камере сгорания до 1,5 МПа, а в конструкцию горелки вводят сопло Лаваля. На рис. 3 представлена схема распылителя системы высокоскоростного напыления.

В результате порошкового напыления образуется надежное, долговечное покрытие, обладающее отличными эксплуатационными свойствами. В том числе устойчивостью к коррозии, истиранию, ударам и другим внешним воздействиям. Оно продлевает срок службы изделий на десятки лет. При этом стоимость такого защитного покрытия гораздо ниже, чем аналогичного гальванического.

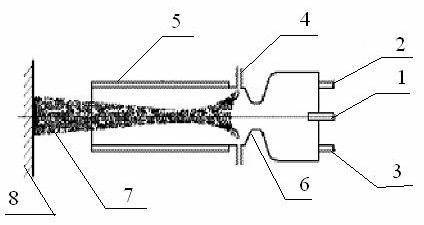

Рис. 3. Схема высокоскоростного напыления порошка: 1 – канал осевой подачи порошка; 2 – подача кислорода; 3 – подача топлива; 4 – канал радиальной подачи порошка; 5 – ствол горелки; 6 – сопло Лаваля; 7 – струя разогретого порошка; 8 – напыляемая поверхность

Установки ионно-плазменного напыления

Установки ионно-плазменного напыления разрабатываются на основе двух схем: «Булат» и «Пуск». Их рабочие камеры устроены так, что возможно нанесение качественной однородной и многослойной мишени в условиях сниженной температуры.

Оборудование для ионно-плазменного напыления состоит из следующих частей:

- цилиндрический корпус;

- водоохлаждающая система;

- вакуумная система;

- электродуговой испаритель;

- основа;

- электрическая часть;

- механизм вращения;

- дверца.

Дверь расположена на боковой стенке корпуса, образуя вакуумную камеру. Стенки двойные, внутри находится полость водоохлаждения. На поверхности стен установлены электродуговые испарители. Их количество 2 шт. Третий испаритель расположен на дверце. Водоохлаждающая система состоит из труб и распределительной панели, оснащенной воронкой для зрительного контроля над протоком жидкости. Также на ней расположены датчики уровня. На коллекторе установлены вентили, с помощью которых регулируется расход воды. Давление в камере обеспечивается вакуумной системой. Остаточное давление регулируется автоматическим регулятором напуска газа. Вакуумная система состоит из 2-х видов клапанов: с электромагнитным приводом и напускного контролируемого. Также включает в себя электронный блок управления. Механизм вращения находится внутри основы, там же расположены блоки поджига дуги. Снаружи основы находится вакуумная система, панель, регулирующая водоохлаждение, электронный ключ. Наиболее востребованы следующие установки ионно-плазменного напыления:

- МАП-1М;

- АПН-250;

- Булат-3Т;

- Пуск 83;

- Булат-6К;

- ЮНИОН;

- ННВ 6.6-И1.

Их отличия заключаются во внешних размерах, скорости покрытия, габаритах вакуумной камеры, доступных показателях напряжения на детали и энергии однократных ионов.

Принцип работы у всех установок одинаков. Подложка подготавливается и закрепляется в технологической оснастке. Создается вакуум в камере. Затем включают электропривод, передающий планетарное вращение вокруг своей оси деталям. Также подложка вращается вокруг катода. После приведения в движения детали и катода, который возвратно-поступательно ходит вдоль основной оси, включают катушки анода. Приводится в действие электромагнитный фиксатор, начинается подача электрического потенциала смещения с отрицательным показателем на подложку. Затем возбуждается вакуумный дуговой разряд между катодом и анодом. Горение разряда поддерживает инверторный источник питания. Мишень превращается в плазму, которой покрывают деталь.

Способы напыления, применяемое оборудование

Существует два вида процесса напыления:

- Газодинамическое. Обработка осуществляется мельчайшими частицами, размер которых не превышает 150 мкм.

- Вакуумное. Процедура протекает в условиях пониженного давления. Образование защитного слоя происходит в процессе конденсации напыляемого материала на базовой поверхности.

Рассмотрим основные способы обработки, а также особенности используемого оборудования для напыления.

Напыление в магнетронных установках

Технология магнетронной вакуумной металлизации основана на действии диодного газового разряда в скрещенных полях. В процессе работы установки в плазме тлеющего заряда образуются ионы газа, которые воздействуют на распыляемое вещество. Основными элементами магнетронной системы являются:

- анод;

- катод;

- магнитный узел.

Преимущества магнетронного метода:

- высокая производительность;

- точность химического состава осажденного вещества;

- равномерность покрытия;

- отсутствие термического воздействия на обрабатываемую заготовку;

- возможность использования любых металлов и полупроводниковых материалов.

С помощью установок получают тонкие защитные пленки в среде специального газа. Напыляемым материалом могут выступать металлы, полупроводники или диэлектрики. Скорость образования слоя зависит от силы тока и давления рабочего газа.

Ионно-плазменное напыление

В состав принципиальной схемы оборудования для ионно-плазменного насаждения входят следующие элементы:

- анод;

- катод-мишень;

- термокатод;

- камера;

- заготовка.

Алгоритм действия установки:

- В камере создается пониженное давление.

- На термокатод, который является вспомогательным источником электронов, подается ток.

- Вследствие нагрева возникает термоэлектронная эмиссия.

- В камеру подают инертный газ. Наибольшей популярностью пользуется аргон.

- Между анодом и термокатодом возникает напряжение, которое инициирует образование плазменного тлеющего заряда.

- На катод подают мощный заряд.

- Положительные ионы воздействуют на распыляемый материал-мишень.

- Распыленные атомы осаждаются на заготовке в виде тонкого покрытия.

Ионно-плазменное осаждение используют в качестве декоративных или защитных покрытий, которые характеризуются высокой плотностью и прочностью, а также отсутствием изменений в стереохимическом составе.

Плазменное напыление

- Рабочая температура плазмы может достигать 6000 ºC. Это способствует высокой скорости осаждения состава на поверхности. Длительность процесса – десятые доли секунды.

- Существует возможность изменения структурного состава поверхности заготовки. Вместе с горячей плазмой в верхние слои изделия могут диффундировать отдельные химические элементы.

- Плазменная струя отличается неизменными показателями давления и температуры. Это положительно влияет на качество напыления.

- Благодаря малому времени обработки заготовка не подвергается вредным поверхностным факторам, таким как перегрев или окисление.

В качестве источника энергии для образования плазмы используют искровой, импульсный или дуговой разряд.

Лазерное напыление

- повышения прочности поверхностного слоя;

- восстановления геометрии изделия;

- снижения коэффициента трения;

- защиты от коррозионных процессов.

В отличие от прочих методов металлизации источником тепла является энергия излучения лазера. Высокая точность фокусировки позволяет добиться концентрации энергии точно в зоне работы. Это снижает термическое воздействие на заготовку, что позволяет избежать изменения геометрии изделия и дает возможность осуществить напыление практически любого материала.

Благодаря высокой скорости охлаждения в поверхностном слое металла образуются структуры с высокой твердостью, что повышает эксплуатационные характеристики детали.

Вакуумное напыление

- испарение;

- конденсация;

- адсорбция;

- кристаллизация.

Производительность процесса зависит от многих факторов: структуры заготовки, типа наносимого материала, скорости потока заряженных частиц и многих других.

Вакуумные установки отличаются принципом действия. Существует непрерывное, полунепрерывное, а также периодическое оборудование.

Сущность и назначение плазменного напыления металлов

Суть процесса плазменного напыления заключается в том, что в струю из плазмы, которая имеет сверхвысокие температуры и направлена на обрабатываемый объект, подают дозированное количество частиц металла. Последние расплавляются и, увлекаемые струей, оседают на поверхности детали. К плазменному напылению прибегают в следующих случаях:

- Создание защитного слоя на изделии. Это может быть механическое усиление, когда на менее прочное основание наносят более прочный металл. С помощью диффузионной металлизации также можно увеличить сопротивляемость детали коррозионному воздействию, если наносить пленку из оксидов или металлов, мало подверженных окислению.

- Восстановление изношенных деталей. В этом случае за счет нового слоя покрытия можно убрать дефекты разрушения поверхности, чтобы придать изделию первоначальное состояние. В качестве материала напыления здесь используют металл, идентичный материалу основания.

Плазменное напыление отличается от других видов напыления рядом особенностей:

- Благодаря тому что плазма воздействует на исходное основание при помощи сверхвысоких температур (5000–6000 градусов по Цельсию), процесс протекает в ускоренном режиме. Иногда достаточно долей секунд, чтобы получить заданную толщину напыления.

- Диффузионная металлизация позволяет наносить как монослой на поверхность, так и делать комбинированное напыление. При помощи плазменной струи можно дополнять диффундируемый металл элементами газа, необходимыми для насыщения слоя элементарными частицами нужных химических элементов.

- При плазменном напылении практически отсутствует эффект дополнительного окисления основного металла. Это связано с тем, что реакция протекает в среде инертных газов без привлечения кислорода.

- Финальное покрытие обладает высоким качеством за счет идеальной однородности и равномерности проникновения атомов напыляемого металла в слой основания.

Оборудование для диффузного воздействия

Ионно-плазменное напыление по поверхности металлов проводится с использованием высокотемпературной технической плазмы – совокупности большого количества частиц (квантов света, положительных ионов, нейтральных частиц, электронного газа). Под воздействием высокой температуры за счет электрических разрядов в газах происходит интенсивная термоионизация частиц, которые сложно взаимодействуют друг с другом и окружающей средой. Благодаря этому различают плазму, ионизированную слабо, умеренно и сильно, которая, в свою очередь, бывает низкотемпературной и высокотемпературной.

Создать необходимые условия для протекания процесса плазменной ионизации и обработки металлических покрытий помогает специальное оборудование – плазменные установки. Обычно для работы используется дуговой, импульсный или искровой электрические разряды.

Схема газотермического напыления

Схема газотермического напыления

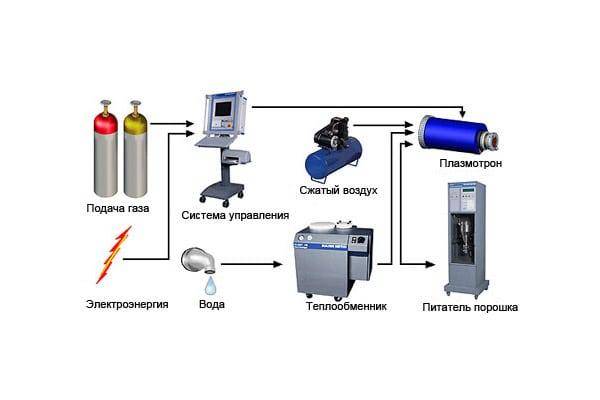

Для реализации технологического процесса требуются следующие установки:

- Генератор высокочастотного типа (можно использовать сварочный преобразователь) – служит источником разряда.

- Герметизированная камера, в которую помещают детали для нанесения покрытий методом плазменного напыления.

- Газовый резервуар. В его атмосфере выполняется ионизация частиц под действием электрического разряда.

- Установка, создающая давление газа. Можно использовать вакуумную или насосную аппаратуру.

- Система, при помощи которой можно качественно изменять токовые характеристики, давление, напряжение, тем самым увеличивая или уменьшая толщину напыляемых покрытий.

Как происходит плазменное напыление: в герметизированной камере фиксируют обрабатываемую деталь, создают электрический разряд, прокачивают рабочую среду с необходимым давлением и напыляемыми порошковыми элементами. Образуется высокотемпературная плазма, которая переносит частицы порошков вместе с газовыми атомами на поверхность некоторой детали. При проведении диффузной металлизации в вакууме, в атмосфере инертного газа или при пониженном давлении можно увеличить скорость движения частиц и получить боле плотный и высокоадгезивный тип покрытий.

2 Алюминирование и силицирование – информация о методиках

Алюминирование (оно же алитирование) производится в тех случаях, когда деталям и механизмам машин требуется придать высокие антикоррозионные свойства при повышенных (до 900 °С) температурах. Чаще всего такое напыление используется для упрочнения конструкций из жаропрочных сталей и аустенитных сплавов с малым содержанием углерода.

Алитирование считается незаменимой методикой при изготовлении оборудования для крекинга газа и нефти, компонентов газовых турбин и двигателей автотранспортных средств, печной арматуры, элементов паронагревательной аппаратуры. Алюминирование нередко выполняется вместо горячего цинкования деталей трубных изделий, проволоки, стальных листов, а также в строительной отрасли.

Технология метода сравнительно проста. Алитирование осуществляется в смесях порошкообразного вида, состоящих из ферроалюминия, алюминия и его окислов. Напыление длится около восьми часов, ведется при температуре порядка 1000 °С. При таких условиях алюминирование позволяет получать на поверхности металлических изделий защитный слой толщиной около половины миллиметра (действительно качественное напыление с превосходным защитным потенциалом).

Кроме того, алитирование (алюминирование) иногда производится следующими способами:

- нанесением на изделия слоя специальной алюминиевой краски с их последующим отжигом (диффузионным) в защитной среде;

- нанесением порошка, содержащего алюминий, с обязательным отжигом детали после обработки изоляционной обмазкой;

- погружением заготовки в расплав (жидкое алитирование) при температуре около 750 °С.

Алюминирование небольших по геометрическим размерам деталей и печатных плат обычно выполняют посредством газотермического напыления.

Силицирование осуществляется в жидких либо газообразных средах. При этом разрешается применять и безэлектролизный, и классический электролизный способ обработки изделий. Силицирование обеспечивает конструкциям, функционирующим в различных кислотах или в соленой воде, уникальную стойкость против коррозии. Современная технология напыления металла кремнием позволяет получать оборудование и устройства для нефтяной, бумажной и химической промышленности с высокотвердыми слоями толщиной до 1000 микрометров.