Плазменно-дуговая сварка и наплавка

Плазменная сварка

Плазменная сварка относится к дуговому виду сварки и

характеризуется искусственным: сжатием столба дуги в канале сопла потоком газа

или магнитным полем. Микроплазменная сварка определена как «плазменная сварка,

при которой сила тока не превышает двадцати ампер». Однако в отличие от других

дуговых способов в процессе плазменной сварки проникающей дугой формирование

ванны и шва происходит при дополнительном воздействии плазменно-газового

потока.

Первое упоминание о разработке плазменной сварки относится к

1950-м гг. |2]. В течение 1960-х гг. были предложены несколько принципов

формирования плазменно-газового потока . В те же годы в ряде стран были

разработаны и внедрены оборудование и технология микроплазменной сварки

соединений толщиной 0,2…1 мм .

В ИЭС имени Е. О. Патона для изготовления конструкций из

алюминия впервые в мире была разработана плазменно-дуговая сварка на переменном

токе синусоидальной формы и микроплазменная сварка на постоянном токе

обратной полярности и на переменном токе . В ряде отраслевых НИИ и заводских

лабораториях СССР так же, как и в зарубежных фирмах, велись интенсивные

исследования, в ходе которых было разработано оборудование и технология

плазменной сварки дугой косвенного действия, на постоянном токе прямой и

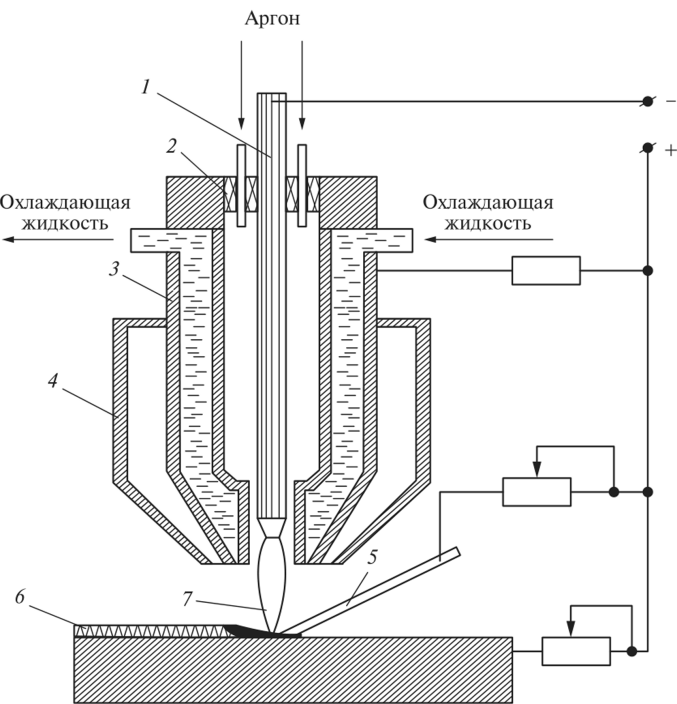

обратной полярности, дугой прямого действия (рис. 1, трехфазной дугой (рис. 2),

с двойными дугами неплавящимися и плавящимися электродами с отдельными

источниками питания (рис. 3) . Для повышения производительности плазменных

процессов при высоком качестве сварных швов разработаны комбинированные

способы, предусматривающие использование двух и более источников нагрева в зоне

сварки. Схема с двумя дугами была реализована в начале 1970-х гг. в процессах,

получивших название плазма-МИГ’ сварки (-фирма «Филипс») . В 1960 г. в

ИЭС им. Е.О. Патона была предложена плазменная сварка биполярной дугой

сдвоенным плазмотроном или плазмотроном и дуговой горелкой, расположенными по

обе стороны от поверхности свариваемого изделия (рис. 4) .

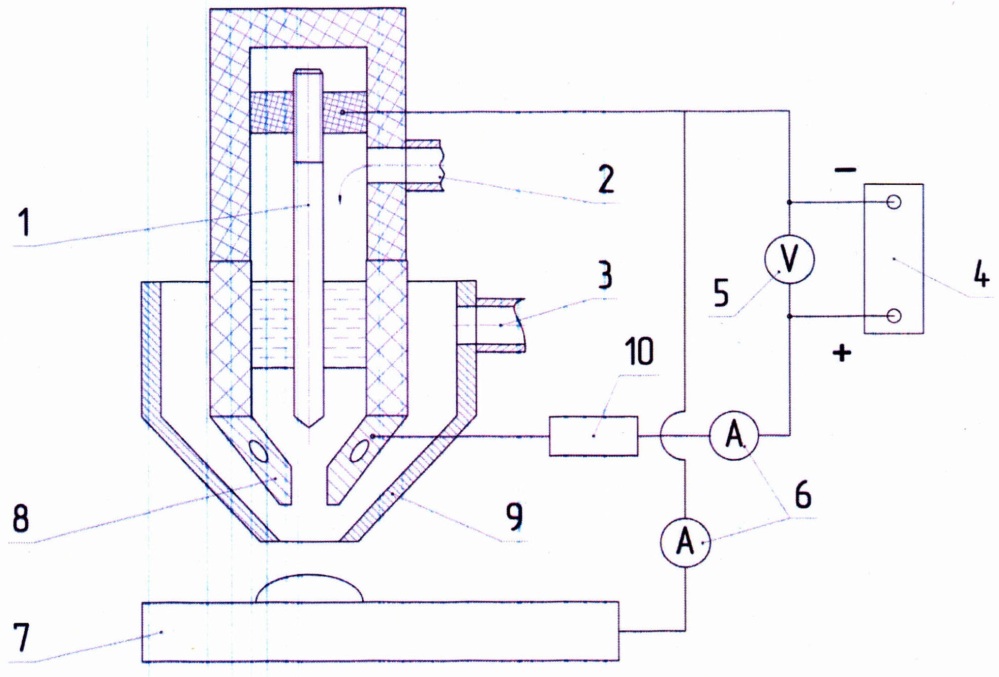

Рис. 1. Схема плазменной сваркн: дугой прямого действия (а);

микроплазменной на обратной полярности (б); косвенного действия (в): 1 –

электрод; 2 – сопло; 3,4 – источник соответственно вспомогательной и основной

дуги; 5 – плазменная дуга; 6 – вспомогательная дуга; 7 – изделие; 8 – дуга

обратной полярности; 9 – столб дуги и факел

При проектировании сварочных плазмотронов учитывается ряд

требований и прежде всего необходимость повышения проплавляющей способности

плазмы и обеспечения хорошего формирования и качества металла шва. Поэтому

вопросы геометрии и компоновки электродного и шлакового(защитного или

плазменно-формирующего) узлов решаются в комплекте. Стабилизация дуги и

повышение ее проплавляющей способности достигается несколькими путями: 1)

повышением электрической мощности с сохранением степени сжатия (т. е. с

постоянной плотностью тока в канале плазмотрона); 2) повышением степени сжатия

путем уменьшения диаметра канала, изменения геометрии электродно-соплового узла

с ним; 3) комбинацией подключения к источникам питания электродов и сопла,

взаимодействия основной, дежурной и вспомогательной дуг, а также применением

импульсных режимов питания; 4) комбинацией процессов (неплавящимся и плавящимся

электродами) в условиях обдува потоком газа и т. п.

Технология и процесс

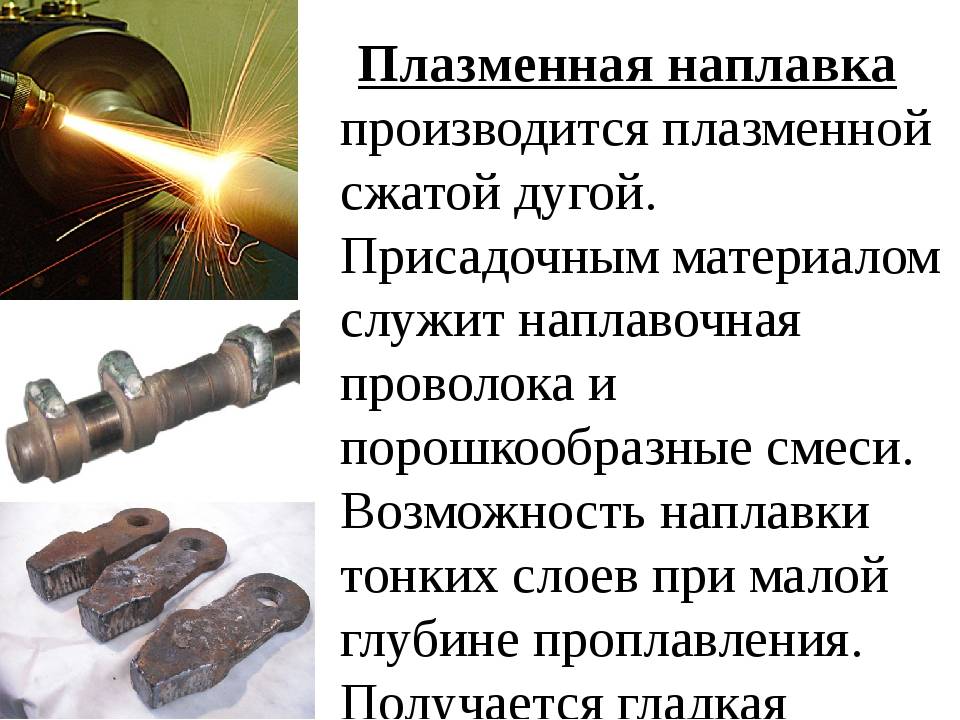

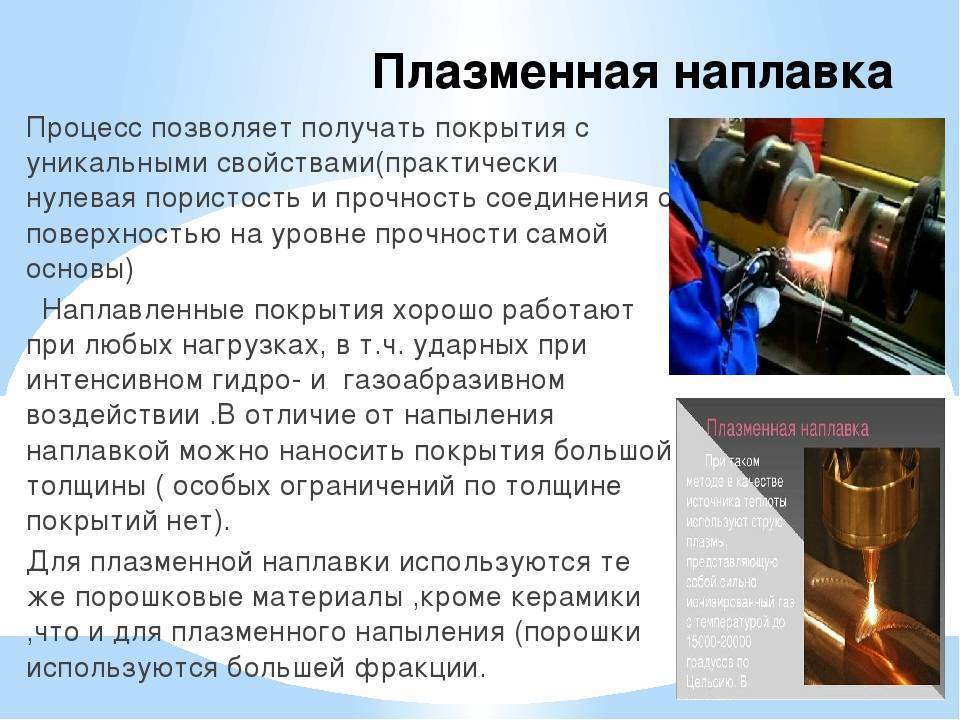

Плазменная наплавка – это процесс, при котором специальное оборудование используется для нанесения покрытия на поверхность детали. Основной принцип этой технологии заключается в использовании плазменной дуги для нагрева и плавления наплавочного материала, который затем наносится на поверхность детали.

Процесс плазменной наплавки состоит из нескольких этапов:

- Подготовка поверхности детали. Перед началом наплавки необходимо очистить поверхность детали от загрязнений и окислов, чтобы обеспечить хорошее сцепление наплавленного материала.

- Выбор наплавочного материала. В зависимости от требований к покрытию и условий эксплуатации детали выбирается подходящий материал для наплавки.

- Настройка оборудования. Плазменная наплавка проводится с использованием специального оборудования, которое требует предварительной настройки для оптимального выполнения процесса.

- Нанесение покрытия. После подготовки поверхности и настройки оборудования начинается процесс наплавки. Плазменная дуга создает высокую температуру, при которой наплавочный материал плавится и наносится на поверхность детали.

- Охлаждение и отделение. После наплавки поверхность детали охлаждается для защиты от деформации. Затем покрытие охлаждают до комнатной температуры и производят отделение от обрабатываемой детали.

Плазменная наплавка широко используется в промышленности для восстановления и усиления поверхности деталей. Она позволяет увеличить их срок службы, а также улучшить их рабочие характеристики, такие как твердость, износостойкость и коррозионная стойкость.

Основные преимущества плазменной наплавки:

- Высокая степень адгезии. Наплавленное покрытие отличается отличной связью с основным материалом, что обеспечивает надежность и долговечность.

- Возможность работы с различными материалами. Плазменная наплавка позволяет использовать различные наплавочные материалы в зависимости от требований и условий эксплуатации детали.

- Высокая производительность. Благодаря автоматизации и высокой скорости наплавки, данная технология позволяет существенно сократить время процесса и повысить производительность.

- Возможность точной регулировки свойств покрытия. Плазменная наплавка позволяет легко контролировать свойства покрытия, такие как толщина, структура и состав, что позволяет достичь оптимальных результатов.

- Универсальность применения. Плазменная наплавка может применяться на различных типах поверхностей и для решения различных задач, включая восстановление, усиление и изменение геометрии деталей.

Таким образом, плазменная наплавка представляет собой эффективную технологию, которая позволяет улучшить характеристики и продлить срок службы деталей, повысить производительность и снизить затраты на замену и ремонт оборудования.

Виды работ по созданию покрытий

Технологию лазерной наплавки реализуют путем нанесения на поверхность изношенного механизма слоя металла, в результате чего присадка сваривается с основой. С учетом минимального подплавления основы, можно утверждать, что свойства наплавки зависят от материала, используемого в качестве присадки. На современном производстве подачу затратного материала выполняют одним из трех основных способов.

Оплавление лазерным лучом

Поверхность детали предварительно покрывают порошковой пастой, подбирая состав обмазки, удовлетворяющий определенным требованиям. Оплавление лучом лазера реализуют последовательно, чтобы охватить всю намеченную зону. Если нужно создать многослойное покрытие, после каждого сканирования лазером наносят следующий слой пасты, для каждого слоя отдельный пласт обмазки.

Преимущества – простая по технологии выполнения наплавка не утяжеляет конструкцию агрегата. К недостаткам относят трудоемкий процесс осаждения, неравномерность наплавленной поверхности по причине натяжения поверхностной пленки расплавившегося металла.

Боковая подача газопорошкового микса

Лазерной наплавкой этого типа до недавнего времени пользовались наиболее часто. Подача порошка внутрь плавильной ванны осуществляется методом впрыскивания сбоку от лазерного луча либо навстречу ему. Во время наплавления формируются валики с различным типом геометрии.

Преимущества – благодаря газопорошковой технологии создается более качественный плакирующий слой. Наплыв характеризуется равномерной толщиной и химическим составом, открывается возможность использования композитных материалов при сохранении фазы упрочнения. Недостаток методики обусловлен несимметричной доставкой порошка по отношению к линии движения лазерного луча. Даже при его сканировании в плоской проекции.

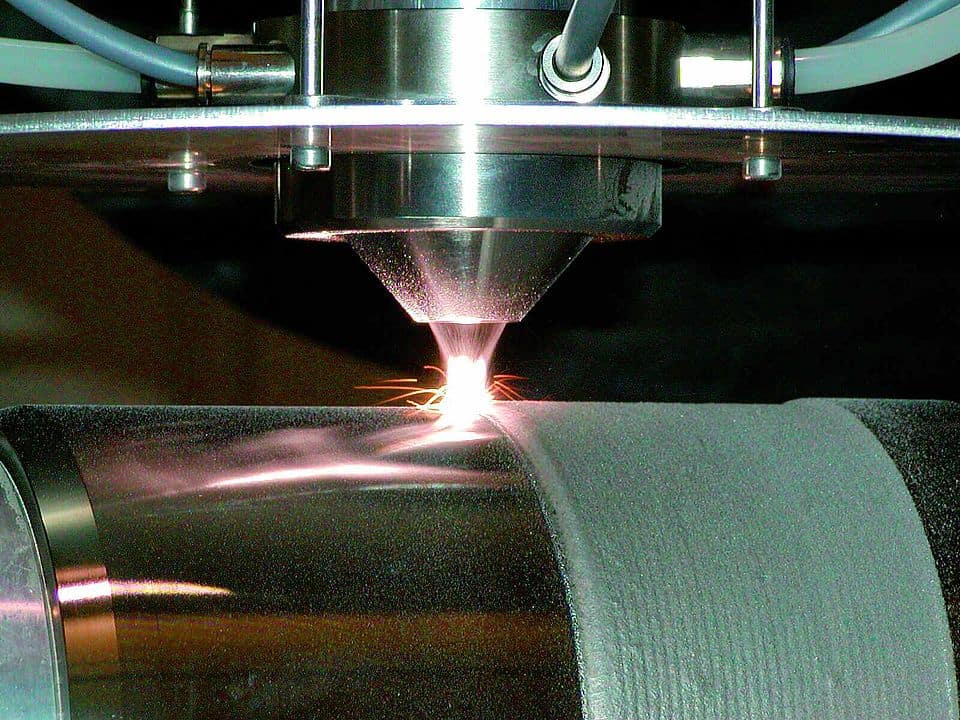

Коаксиальный способ наплавления

Подача обогащенного газом порошка осуществляется через сопло непосредственно в зону работы лазера сплошным потоком конусообразной формы. Методика признана самым универсальным способом формирования покрытий однородного либо композитного типа для плоских, а также трехмерных деталей.

Преимущества – гарантирование симметричности по отношению к направлению плавки, равномерное сцепления валиков сваркой. Наплавку лазерного типа характеризует высокая производительность использования присадки для сложно обрабатываемых поверхностей. Характерная особенность, а также недостаток создания наплава, в сложности обеспечения подачи с равномерной симметрией.

Основной параметр качества лазерного напыления напрямую связан с расходом порошка. Для регулирования толщины осаждаемого пласта металла, его разжижения и твердости необходимо подобрать соответствующий диаметр лучевого потока в сочетании с мощностью установки, а также скоростью процесса.

Плазменная наплавка (ПН)

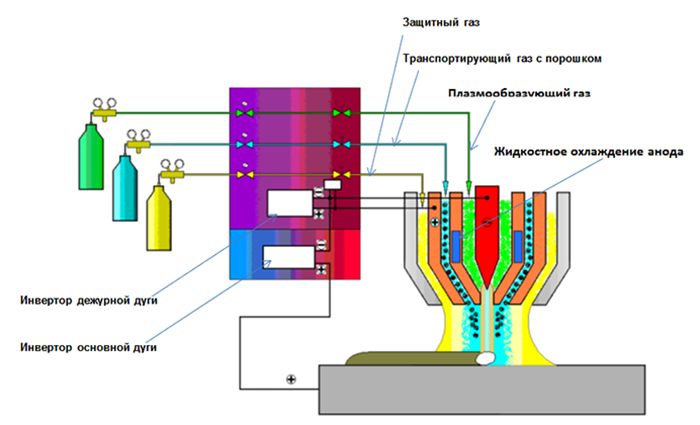

ПН основана на использовании в качестве источника сварочного нагрева плазменной дуги. Как правило, ПН выполняется постоянным током прямой или обратной полярности. Наплавляемое изделие может быть нейтральным (наплавка плазменной струей) или, что имеет место в подавляющем большинстве случаев, включенными в электрическую цепь источника питания дуги (наплавка плазменной дугой). ПН имеет относительно низкую производительность (4—10 кг/ч), но благодаря минимальному проплавлению основного металла позволяет получить требуемые свойства наплавленного металла уже в первом слое и за счет этого сократить объем наплавочных работ.

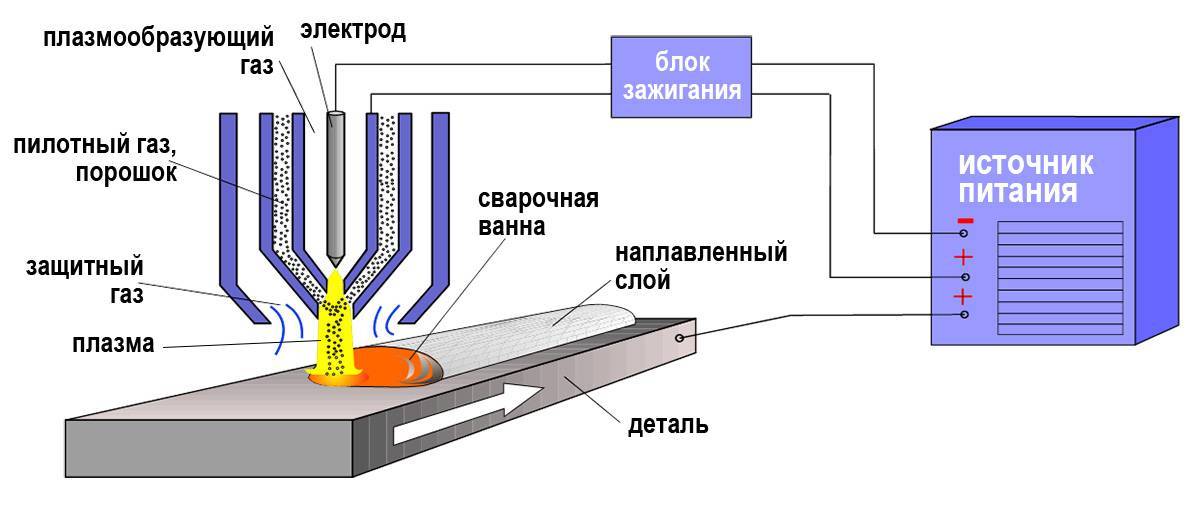

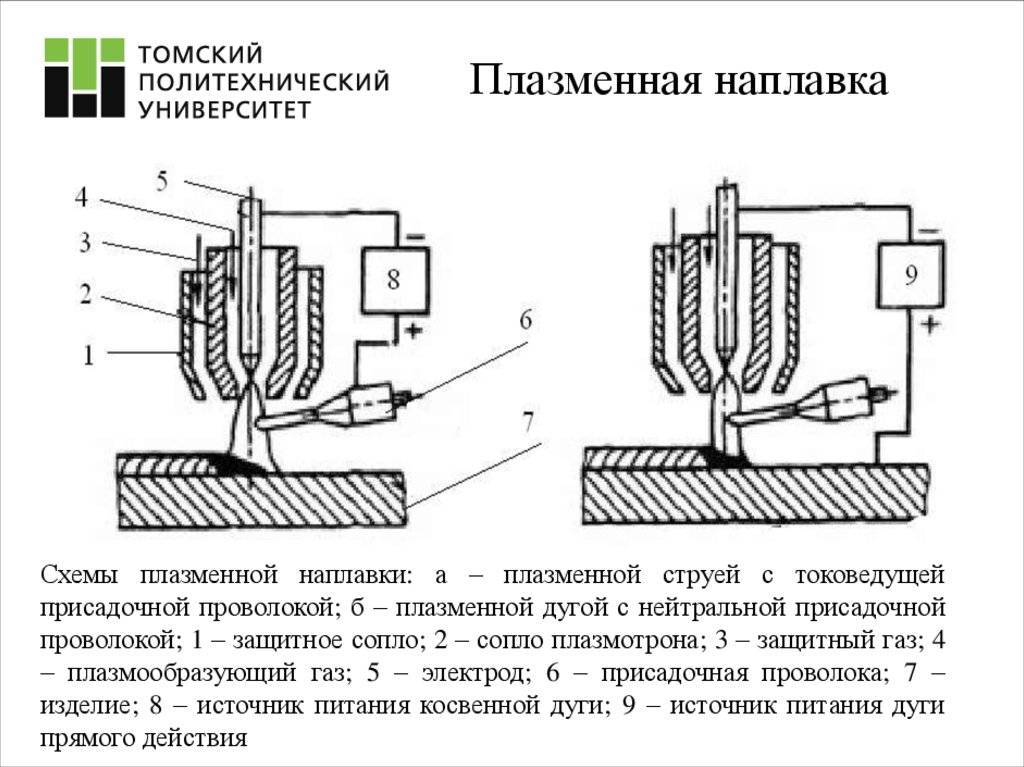

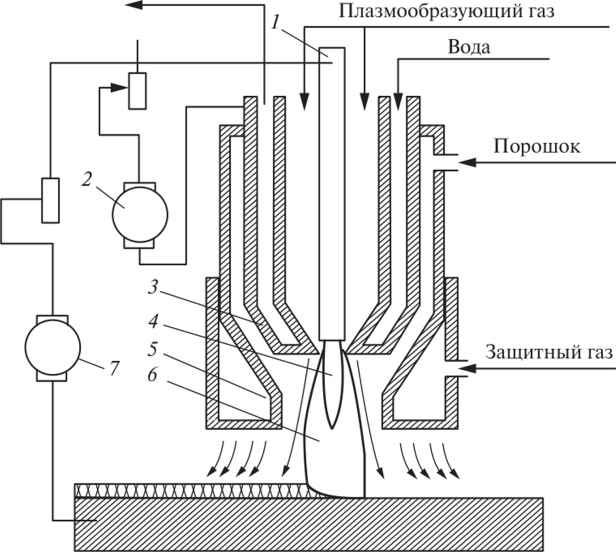

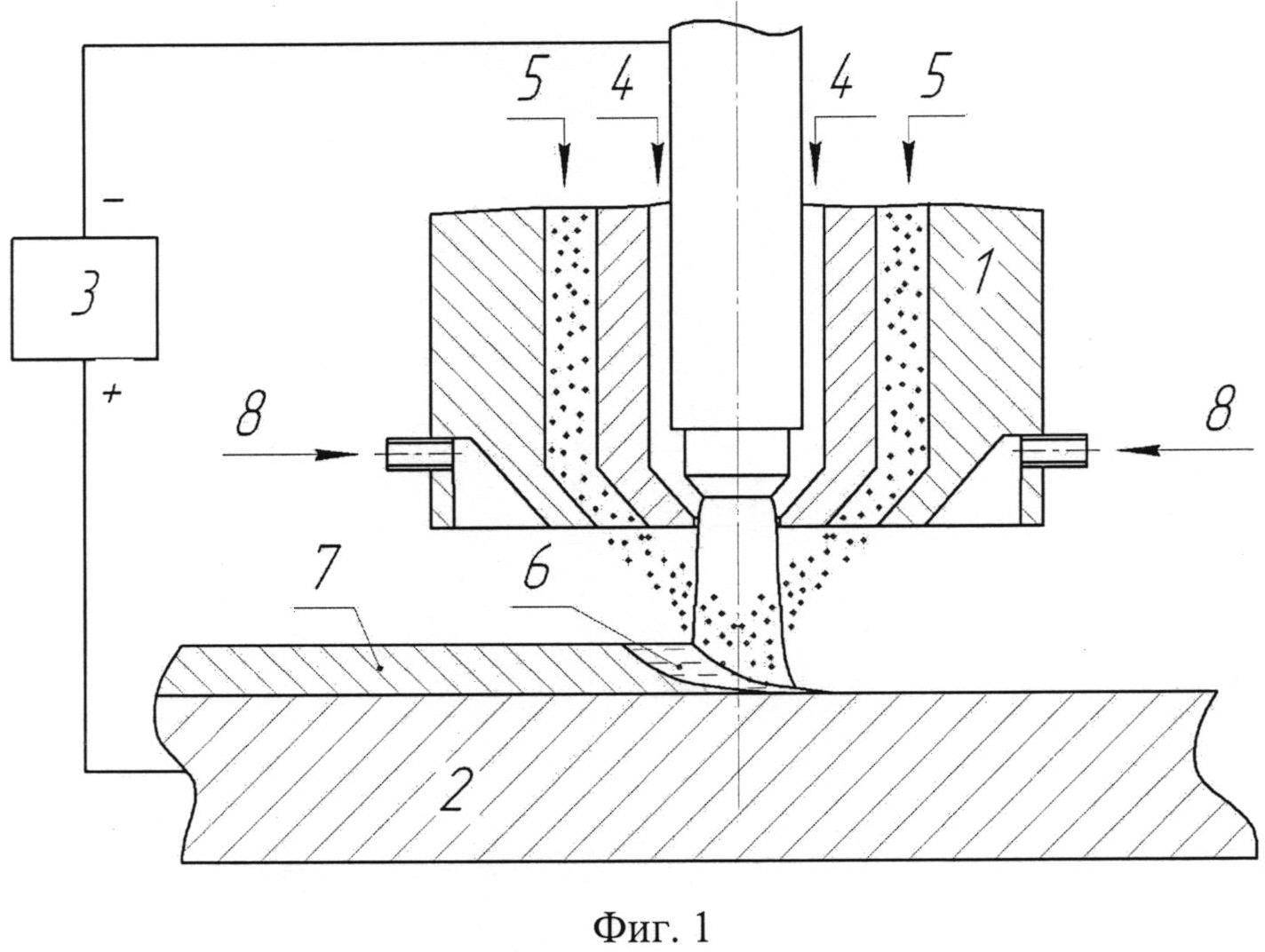

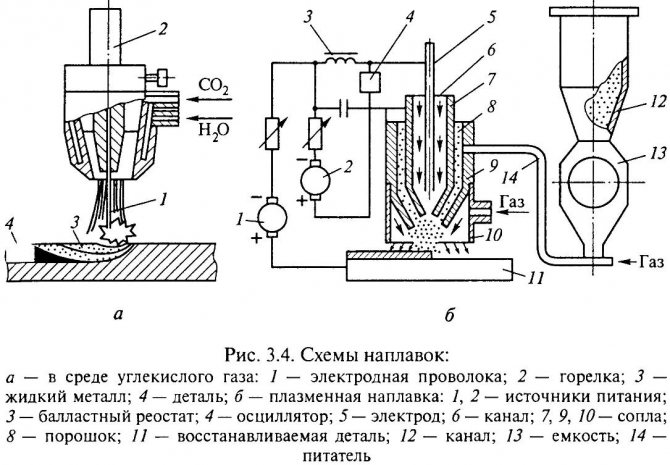

Существует несколько схем ПН (рис. 25.3), но наибольшее распространение получила плазменно-порошковая наплавка — наиболее универсальный метод, так как порошки могут быть изготовлены практически из любого, пригодного для наплавки, сплава.

Рис. 25.3. Схемы плазменной наплавки: а — плазменной струей с токоведущей присадочной проволокой; б — плазменной струей с нейтральной присадочной проволокой; в — комбинированной (двойной) дугой одной проволокой; г — то же, с двумя проволоками; д — горячими проволоками; е — плавящимся электродом; ж — с внутренней подачей порошка в дугу; э — с внешней подачей порошка в дугу; 1 — защитное сопло; 2 — сопло плазмотрона; 3 — защитный газ; 4 — плазмообразующий газ; 5 — электрод; 6 — присадочная проволока; 7 — изделие; 5 — источник питания косвенной дуги; Я — источник питания дуги прямого действия; 10 — трансформатор; II — источник питания дуги плавящегося электрода; 12 — порошок: 13 — порошок твердого сплава

Основные достоинства метода ПН:

- высокое качество наплавленного металла;

- малая глубина проплавления основного металла при высокой прочности сцепления;

- возможность наплавки тонких слоев;

- высокая культура производства.

Физическая сущность генерирования плазмы

Плазма – это частично или полностью ионизированный газ. Источником ионизации являются электрические разряды (дуговой, искровой, тлеющий и пр.). Степенью ионизации называют отношение числа ионизованных атомов к полному их числу в единице объёма плазмы. В зависимости от степени ионизации различают слабо, сильно и полностью ионизированную плазму. Степень ионизации плазмы зависит от многих факторов и прежде всего от температуры. Различают низкотемпературную плазму T ≤ 105 K и высокотемпературную T > 106…108 K

Существование плазмы поддерживается непрерывно протекающим процессом ионизации. Интенсифицировать процесс плазмообразования можно путём обдува соосным потоком газа. Если часть столба электрической дуги поместить в узкий канал с охлаждаемыми стенками, то будет достигнута дальнейшая интенсификация плазмообразования. Это связано с тем, что в узком канале столб дуги сжимается, особенно при обдуве её соосным потоком газа. С увеличением электрического тока столб дуги из-за ограничивающего действия стенок канала расширяться не может, температура газа и степень ионизации резко повышаются. Практически весь газ, проходящий сквозь столб сжатой дуги ионизируется и превращается в плазму.

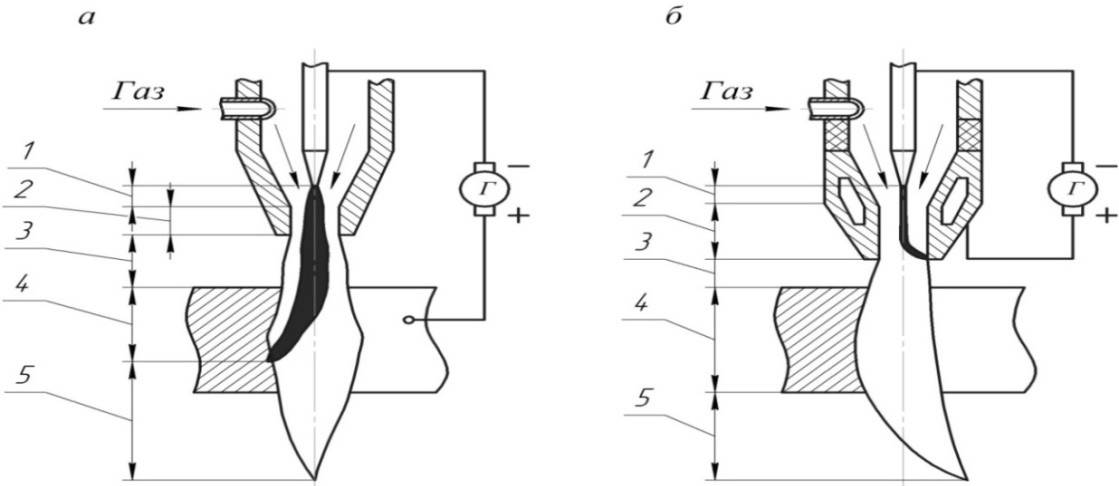

Различают плазменные дуги прямого и косвенного действия.

В дуге прямого действия (рисунок 1.11) в качестве анода используется обрабатываемый материал. В этом случае плазменная струя совмещена со столбом дуги по всей длине, начиная от входного среза канала сопла и кончая анодным пятном на фронтальной поверхности полосы реза. Тепловая энергия вводится в разрезаемый металл струей плазмы и столбом дуги. При этом коэффициент полезного действия (КПД) прямой плазменной дуги составляет 60–70%. Недостатком дуги прямого действия является невозможность обработки диэлектрических материалов.

Дуга косвенного действия возбуждается и горит между электродами, которые не связаны с обрабатываемым материалом. Катодом служит электрод плазмотрона, а в качестве анода используется его формирующее сопло. Объект обработки не включен в электрическую цепь. Столб дуги расположен внутри плазмотрона. Плазмообразующий газ контактирует со столбом дуги на коротком участке, протяженностью от торца электрода до выходного среза канала сопла. Далее плазма существует независимо от столба дуги. Вследствие этого температура и скорость истечения струи плазмы по мере удаления от выходного среза сопла резко уменьшается, а КПД при использовании дуги косвенного действия не превышает 30–40 %.

Рисунок 1.11 – Элементы схем плазменных дуг прямого (а) и косвенного (б) действия и их участки: 1 – закрытый; 2 – сжатый; 3 – открытый; 4 – рабочий; 5 – факел; Г – генератор тока

Ссылка на книги и статьи

- Соснин Н.А., Ермаков С.А., Тополянский П.А. Плазменные технологии. Руководство для инженеров. Изд-во Политехнического ун-та. СПб.: 2013. – 406 с.

- Тополянский П.А., Тополянский А.П. Прогрессивные технологии нанесения покрытий – наплавка, напыление, осаждение. РИТМ: Ремонт. Инновации. Технологии. Модернизация. 2011, № 1 (59). – С. 28-33

- Ермаков С.А., Соснин Н.А., Тополянский П.А. Плазменная наплавка с поперечными колебаниями источника нагрева. Сварочное производство. №5. 2011. – С. 14-17

- Ермаков С.А., Тополянский П.А., Соснин Н.А. Оценка качества процесса плазменной наплавки. Сварка и диагностика. 2015. № 3. – C. 17-19

- Ермаков С.А., Тополянский П.А., Соснин Н.А. Оптимизация плазменной порошковой наплавки двухдуговым плазмотроном. Ремонт. Восстановление. Модернизация. 2014. № 2. – С. 19-25

- Тополянский П.А., Ермаков С.А., Рыбаков К.А., Соснин Н.А. Импульсная плазменная порошковая наплавка. Технологии упрочнения, нанесения покрытий и ремонта: теория и практика: В 2 ч. Часть 1: Материалы 14-й Международной научно-практической конференции: СПб.: Изд-во Политехн. ун-та. 2012. – С. 188-193

- Ермаков С.А., Соснин Н.А., Тополянский П.А. Особенности плазменной порошковой наплавки двухдуговым плазмотроном. Технологии ремонта, восстановления и упрочнения деталей машин, механизмов, оборудования, инструмента и технологической оснастки. Материалы 9-ой практической конференции 10-13.04.2007 г. Санкт-Петербург. Изд. Политехнического ун-та. Санкт-Петербург. 2007. Ч.1. – С. 94-101

- Тополянский П.А., Соснин Н.А., Ермаков С.А. Разработка технологии плазменной наплавки вилки карданной муфты. Технологии ремонта, восстановления, упрочнения и обновления машин, механизмов, оборудования и металлоконструкций. Материалы 4-й Всероссийской практической конференции 16-18 апреля 2002 г. Санкт-Петербург. Изд. СПбГТУ. 2002. – С. 76-83

- Тополянский П.А. Исправление дефектов цветного литья методом плазменной наплавки. Инструмент и технологическая оснастка: методы повышения эффективности. Материалы практического семинара 26-28 марта 2002 г. Санкт-Петербург. Изд. СПбГТУ. 2002. – С.32-34

- Киселёв Л.А., Тополянский П.А. Восстановление некондиционных лопаток паровых турбин методом «протезирования». Технологии упрочнения, нанесения покрытий и ремонта: теория и практика: Материалы 17-й Международной научно-практической конференции: СПб.: Изд-во Политехн. ун-та. 2015. – С. 125-127

- Тополянский П.А. Повышение эрозионной стойкости входных кромок лопаток ступеней низкого давления паровых турбин (обзор). Технологии ремонта, восстановления, упрочнения и обновления машин, механизмов, оборудования и металлоконструкций. Материалы 4-й Всероссийской практической конференции 16-18 апреля 2002 г. Санкт-Петербург. Изд. СПбГТУ. 2002. – С. 30-49

«Плазмацентр» предлагает

- услуги по восстановлению деталей и нанесению покрытий;

- поставка оборудования и материалов для процессов сварки, пайки, наплавки, напыления, осаждения, аддитивных технологий (например, газопламенного, плазменного, высокоскоростного и детонационного напыления, плазменной наплавки, электроискрового легирования, порошковые дозаторы, приборы контроля);

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74 или напишите нам на почту: office@plasmacentre.ru

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.

Плазменная наплавка

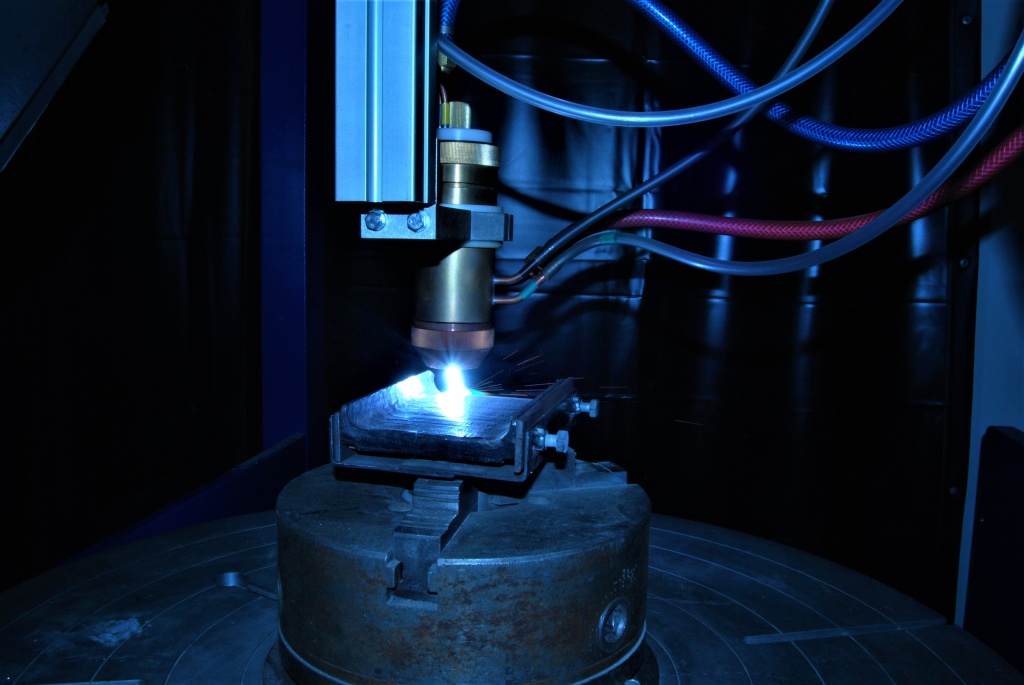

Для повышения износостойкости новых деталей и для восстановления старых изделий, применяется плазменная наплавка, которая обеспечивает требуемую твердость и заданный химический состав наплавленного металла. Принцип плазменной наплавки металла основан на расплавлении присадки электродугой высокой плотности. На поверхности обрабатываемой детали образуется диффузионный слой, прочно удерживающий защитную пленку, обладающую специфическими свойствами. Слои, наплавленные порошками твердых сплавов, характеризуются высокой износостойкостью.

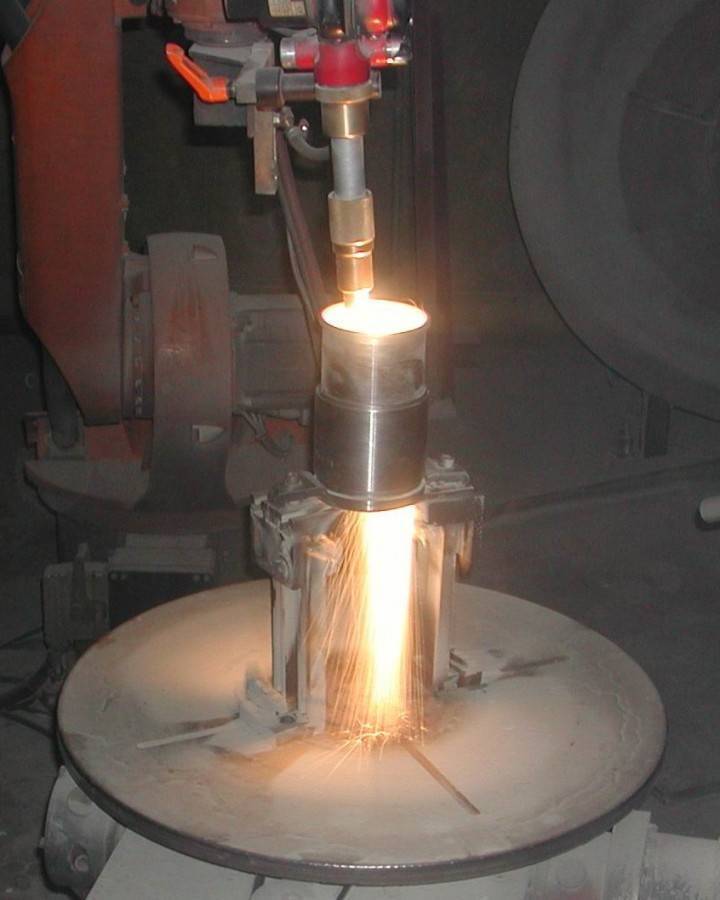

плазменная наплавка — сам процесс

плазменная наплавка — сам процесс

Универсальное оборудование ЦЗПУ позволяет выполнять наплавку на деталях разной формы. Плазменная наплавка обеспечивает высокую работоспособность деталей за счет отличного качества наплавленного металла, его однородности, а также благоприятной структуры, определяемой специфическими условиями кристаллизации металла.

При наплавке по слою порошка присадкой служит крупнозернистый порошок требуемого состава. Центр защитных покрытий — Урал, для плазменной наплавки применяет порошки на основе кобальта, никеля или железа. Присадки кремния и бора снижают температуру плавления сплава, что позволяет получить более тонкий слой металла наплавки при малой (меньше 10 %) степени проплавления основного металла. В то же время примеси кремния и бора повышают твердость и износостойкость металла наплавки.

плазменная наплавка — деталь остывает

плазменная наплавка — деталь остывает

Такие сплавы жаростойки до температуры 950 °С, сохраняют высокую твердость при нагреве до 750 °С и обладают хорошей коррозионной стойкостью в растворах KCl, NH4Cl, NaOH, 10 %-ной серной кислоте и других средах. Рабочие поверхности изделий после обработки становятся износоустойчивыми, жаропрочными, кислотоупорными.

Плазменная наплавка достоинства:

- геометрические параметры и форма детали значения не имеют, результативность обработки стандартная

- высокая концентрация тепловой мощности и минимальная ширина зоны термического влияния.

- метод применим для многих материалов, включая тугоплавкие

- при небольшой глубине расплавления (от 300 микрон до 2,5 мм) формируется незначительная зона термического влияния, риск образования внутренних дефектов минимальный

- можно наносить наплавку в несколько слоев, до 6,5 мм толщиной с припуском от 400 до 900 микрон

- за счет большой скорости разогрева обрабатываемый металл не успевает прогреться на большую глубину, структурная зернистость не изменяется, удается избежать коробления, деформации деталей

- защитные покрытия можно наносить на тонкие поверхности, минимальная толщина плазменного напыления не более 200 микрон

- плазменно порошковая наплавка эффективнее электродуговой наплавки в разы

- поток плазмы регулируется с большой точностью

плазменная наплавка — сама деталь

плазменная наплавка — сама деталь

Плазменная наплавка с применением присадочных материалов в виде порошковых сплавов обеспечивает высокое качество наплавленного металла. Так, порошки ПГ-У30Х28Н4С4 и ЛП3 предназначены для наплавки деталей, работающих в условиях абразивного износа. Наплавленный порошком ЛП8 металл по химическому составу соответствует кобальтовому стеллиту.

Плазменная наплавка при наплавке сплавов на основе кобальта с добавками хрома (21…32 %), вольфрама (4…17 %), кремния, углерода, железа, марганца, никеля обеспечивается твердость наплавленного слоя HRC 32…52, на основе никеля HRC 34…54, на основе железа – HRC 55…63.

Общие положения

Плазмой называется ионизированный газ. Достоверно известно, что плазму можно получить различными методами в результате электрического, температурного или механического воздействия на молекулы газа. Для ее образования необходимо оторвать отрицательно заряженные электроны от положительных атомов.

В некоторых источниках можно встретить информацию о том, что плазма является четвертым агрегатным состоянием вещества наряду с твердым, жидким и газообразным. Ионизированный газ обладает рядом полезных свойств и применяется во многих отраслях науки техники: плазменная наплавка металлов и сплавов с целью восстановления и упрочнения высоконагруженных изделий, испытывающих циклические нагрузки, ионно-плазменное азотирование в тлеющем разряде для диффузионного насыщения и упрочнения поверхностей деталей, для осуществления процессов химического травления (используется в технологии производства электроники).

Технология плазменно-дуговой наплавки

Процесс наплавки довольно прост и может с успехом выполняться любым опытным сварщиком. Однако он требует от исполнителя максимальной концентрации и внимания. В противном случае можно запросто испортить заготовку.

Для ионизации рабочего газа используется мощный дуговой разряд. Отрыв отрицательных электронов от положительно заряженных атомов осуществляется за счет теплового воздействия электрической дуги на струю рабочей газовой смеси. Однако при соблюдении ряда условий возможно протекание не только под влиянием тепловой ионизации, но и за счет воздействия мощного электрического поля.

Газ подается под давлением 20-25 атмосфер. Для его ионизации необходимо напряжение 120-160 вольт с силой тока порядка 500 ампер. Положительно заряженные ионы захватываются магнитным полем и устремляются к катоду. Скорость и кинетическая энергия элементарных частиц настолько велика, что при соударении с металлом они способны сообщать ему огромную температуру – от +10…+18 000 градусов по Цельсию. При этом ионы движутся со скоростью до 15 километров в секунду (!). Установка плазменной наплавки оборудована специальным устройством под названием «плазмотрон». Именно этот узел отвечает за ионизацию газа и получение направленного потока элементарных частиц.

Мощность дуги должна быть такой, чтобы исключить оплавление основного материала. В то же время температура изделия должна быть максимально высокой, чтобы активизировать диффузионные процессы. Таким образом, температура должна приближаться к линии ликвидус на диаграмме железо-цементит.

Мелкодисперсный порошок специального состава или электродная проволока подается в струю высокотемпературной плазмы, в которой материл расплавляется. В жидком состоянии наплавка попадает на упрочняемую поверхность.

Суть метода

Процесс наплавки металла осуществляется путем подачи присадочного материала (проволока, мелкозернистый порошок) в струю плазмы. Под воздействием направленного потока плазмы, действующего на обрабатываемую зону, происходит нагрев присадки с последующим ее расплавлением. В результате непрерывно нагреваемая поверхность изделия покрывается защитным материалом, создавая наплавочный слой.

Плазма представляет собой один из вариантов сильно ионизированного газа, нагретого до сверхвысоких температур. Во время процедуры дуговой ионизации газа под воздействием образующегося электрического поля создается направленная струя плазмы. На производстве такую струю получают одним из двух способов формирования электрического разряда:

- при помощи плазмотрона, направленного на обрабатываемую поверхность (прямое действие плазмы);

- при помощи электрода и водоохлаждаемого сопла плазмотрона (косвенное воздействие плазмы).

Преимущества плазменной наплавки

Популярность методики наплавления защитных покрытий плазмотроном объясняется рядом положительных свойств:

- метод применим для многих материалов, включая тугоплавкие;

- геометрические параметры и форма детали значения не имеют, результативность обработки стандартная;

- можно наносить наплавку в несколько слоев, до 6,5 мм толщиной с припуском от 400 до 900 микрон;

- при небольшой глубине расплавления (от 300 микрон до 2,5 мм) формируется незначительная зона термического влияния, риск образования внутренних дефектов минимальный;

- за счет большой скорости разогрева обрабатываемый металл не успевает прогреться на большую глубину, структурная зернистость не изменяется, удается избежать коробления, деформации деталей;

- защитные покрытия можно наносить на тонкие поверхности, минимальная толщина плазменного напыления не более 200 микрон;

- плазменная обработка эффективнее электродуговой наплавки в разы;

- поток плазмы регулируется с большой точностью.

Метод применяется в промышленности и ремонтных мастерских, можно подобрать необходимое оборудование.