Введение

Электрическая сварка металлов считается одним из самых важных технологических процессов любого производства.

Каждый сварщик опирается на заранее подготовленный рабочий план для создания правильных форм и моделей требуемых предметов. При этом сварочный оператор должен в каждом случае учитывать и некоторые рабочие погрешности во время проведения процедуры сварки. Стоит учитывать, что во время рабочего процесса происходит местный нагрев, который деформирует детали. Процесс сварки нуждается в постоянном изменении режимов во время работы.

Именно поэтому с каждым днем специалисты разрабатывают все более эффективное и автоматизированное сварочное оборудование, которое максимально облегчит сложность работы и позволит получать идеальные изделия.

Что же такое сварка? Это процесс, при котором получается неразъемное соединение в результате скрепления элементов межмолекулярными и межатомными связями. Такое явление достигается путем нагревания или же пластического деформирования.

На сегодняшний день сварка очень широко применяется для надежного соединения различных металлов, а также их сплавов.

Для произведения процесса сварки нужна энергия. При этом могут быть использованы такие ее источники, как электрическая дуга, ультразвук, трение, газовое пламя, электрический ток, электронный луч, или же лазерное излучение.

Современные технологии позволяют проводить процесс сварки не только на специально оборудованных предприятиях, но также и во время степных или полевых работ. Но даже это не предел. Появилась возможность делать это даже под водой или в открытом космосе.

Не стоит забывать, что проведение данных работ очень опасно и связано с огромным риском. Не исключены случаи отравления вредными газами, поражения электрическим током, инфракрасным или ультрафиолетовым излучением, или же травмы от брызг раскаленных металлов. Для того чтобы избежать перечисленных выше опасностей, нужно содержать в правильном состоянии рабочее место. Об этом и поговорим в данной статье.

Какие выделяют места осуществления сварочных работ

Техника безопасности и многие другие нормативные документы определяют классификацию рабочего места на несколько типов. Примером можно назвать нижеприведенную информацию:

Первый тип чаще всего связан со специальными помещениями в мастерских, второй – передвижные, требующиеся для выезда на место аварии или проведения строительства

Кабина сварщика обустраивается только один раз в соответствии с техникой безопасности, после чего уделяется внимание только техническому состоянию ответственных механизмов и конструкций

Читать также: Черепашки алмазные шлифовальные диски

Создание собственного поста

Рабочее пространство можно организовать своими руками. При создании мобильного сварочного поста требуются дополнительные компоненты для переноса инструментов и расходных материалов.

Сбор инструментов и материалов

При организации рабочего пространства сварщика потребуются:

- Устройства подачи тока. К ним относят трансформаторы или генераторы, часто работающие от сети 380 В.

- Баллоны с инертным или активным газом. На стационарных постах устанавливают емкости большого объема.

- Комплект фиксирующих инструментов. К ним относятся тиски и струбцины.

- Средства предварительной обработки металлических деталей – устройства холодного проката и вальцовки, трубогибы.

- Инверторы, сварочные полуавтоматы для мобильного поста.

- Электроды, присадочная проволока. Рекомендуется приобрести разные виды материалов.

Рекомендуем к прочтению Как разделывать металлические кромки под сварку

Как собрать

В процессе создания сварочной кабины своими руками соблюдают следующие правила:

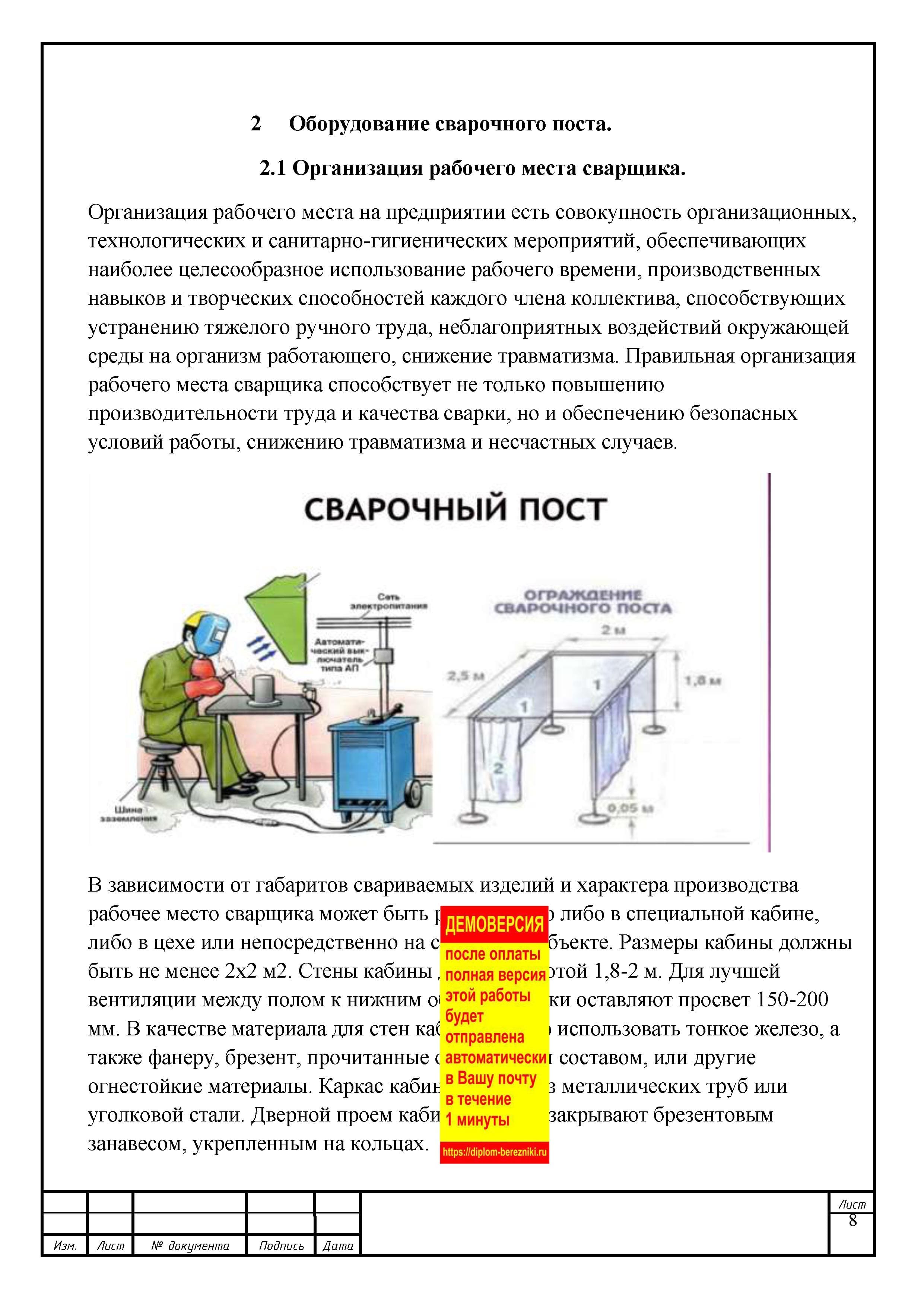

- Рекомендованная длина рабочей зоны – 2 м, ширина – 2,5 м. Высота потолка должна составлять не менее 2 м. Нельзя делать верхнюю часть кабинета закрытой.

- Для сборки стен используют листовую сталь или фанеру, обработанную негорючим составом.

- Для предварительной подготовки и сварки металлических деталей организуют удобный сварочный стол. Его можно делать стационарным или складным. Для сборки используют профильные трубы, толстые стальные листы. Столы должны снабжаться металлическими держателями, фиксирующими идущий от источника питания токопроводящий кабель, заземляющий провод.

- В боковой части стола размещают контейнеры для складирования электродов, сварочной проволоки. Устанавливают выдвижные ящики, в которых будут храниться мелкие инструменты, техническая документация.

- Устанавливают одно- или многопостовые источники питания дуги. Первый вариант предпочтителен при самостоятельной организации рабочего пространства. Во втором случае потребуется использование токоподводящих шин.

- Монтируют рубильник для управления сварным током.

Устройство по этапам

Сварочный кабинет можно обустроить в гараже, на производственной площадке, станции технического осмотра. При этом используют следующую схему выполнения работ:

- Выбирают место. Рекомендуется располагать пост вдали от легковоспламеняющихся жидкостей, материалов и газов.

- Собирают кабину. От пола до нижнего края стен оставляют зазоры в 5 см для проветривания. При работе с инертными газами это расстояние увеличивают до 30 см. Устанавливают вентиляционные сетки. На входе вешают брезентовую или пластиковую негорючую ширму.

- Монтируют стол со столешницей. Предусматривают возможность регулирования высоты стоек и площади столешницы.

- Устанавливают осветительные приборы.

- Окрашивают стенки кабины светло-серой краской, поглощающей ультрафиолетовые лучи. Выбирают красящие составы на основе титана или цинка.

- Монтируют вытяжную установку принудительного типа. Подключают оборудование к централизованной системе воздухообмена.

- Заливают пол бетоном. Можно использовать для формирования напольного покрытия кирпич.

- Монтируют рубильник для аварийного отключения сварочных аппаратов.

На последнем этапе подключают оборудование к источникам питания.

Дополнительная информация

Организация сварочного места важна, но правила будут работать только в комплексе с правильным подбором экипировки и сварочных инструментов. Мы дадим пару рекомендаций касаемо сварочной одежды, маски, проводов и держака. Это минимальный набор инструментов для сварщика, не считая сварочного аппарата, конечно.

Защитная одежда и маска

Защитная одежда и обувь необходимы любому сварщику. Если не использовать средства защиты, вам не поможет ни один сварочный пост. Даже хорошо укомплектованный.

На сварщике должна быть надета специальная рабочая форма (брюки и куртка), перчатки, обувь. Одежда должна быть выполнена из негорючих материалов, стойких к загрязнениям. Обувь не должна проводить ток. Также одежда должна быть стойкой к попаданию расплавленного металла.

Маска необходима для защиты глаз, волос и кожи. Проведение сварочных работ без маски запрещено. Маска должна быть оснащена светофильтром, защищающих глаза от излучения. Ее вес не должен превышать полкилограмма, иначе мастер будет быстро уставать от постоянного ношения маски на голове.

Ранее мы уже рассказывали о масках, прочтите об этом здесь. Мы рекомендуем выбирать маски типа «хамелеон» из средней ценовой категории или выше. Они отлично подходят для регулярного выполнения работ и хорошо справляются с задачей.

Сварочные провода

Сварочный провода так же необходимо правильно выбрать, чтобы они не стали причиной короткого замыкания или возгорания. Чем качественнее изоляция у кабеля, тем выше его прочность и надежность.

Обращайте внимание на качество изготовления и на сечение провода. Если сечение будет слишком маленьким, кабель не сможет выдержать нагрузки и расплавится, что может привести к печальным последствиям. При этом не стоит выбирать кабели с избыточным сечением, поскольку они довольно дороги, их неудобно переносить, хранить и использовать

При этом не стоит выбирать кабели с избыточным сечением, поскольку они довольно дороги, их неудобно переносить, хранить и использовать

При этом не стоит выбирать кабели с избыточным сечением, поскольку они довольно дороги, их неудобно переносить, хранить и использовать.

При организации сварочного рабочего места проследите, чтобы у него было предусмотрено отдельное место для хранения различных кабелей. Они не должны постоянно запутываться и пылиться. Также их нужно разместить поближе к мастеру, но подальше от взрывоопасных веществ и материалов.

Держатель электрода

От «держака» так же зависит правильная организация рабочего пространства. Он должен быть удобным в применении, чтобы мастер работал продуктивно. Если приобрести некачественный держатель, все удобство сварочного поста сходит на «нет».

Любое сварочное место должно быть снабжено сразу несколькими сварочными держателями. Во-первых, для их оперативной замены в случае необходимости, во-вторых для выполнения различных сварочных работ.

При выборе держака убедитесь, что его вес не слишком большой, но и не слишком маленький. Вы не должны испытывать постоянную усталость в руках от использования тяжелого держателя. Но при этом, слишком легкий держак может понизить точность выполнения работ. Подбирайте инструмент индивидуально.

Рукоятка у держака должны быть сделана из прорезиненного материала. Она должна быть удобной для хвата и не пропускать ток или высокие температуры. Если рукоятка будет нагреваться, сварщик может почувствовать это даже через защитные рукавицы.

Электроды должны плотно прикрепляться к держаку, не «гулять» из стороны в сторону.

Для держаков нужно предусмотреть отдельное место, в котором они будут храниться. Оно так же должно быть в достаточной близости от руки мастера, чтобы ему не приходилось тратить время на поиск нужного инструмента.

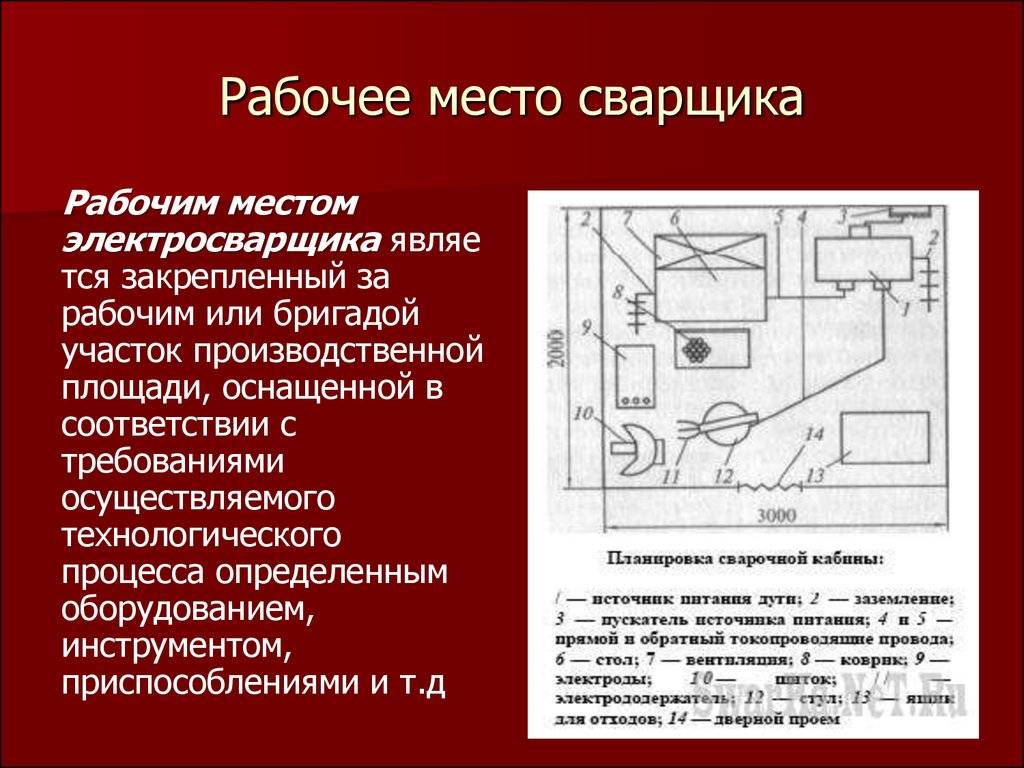

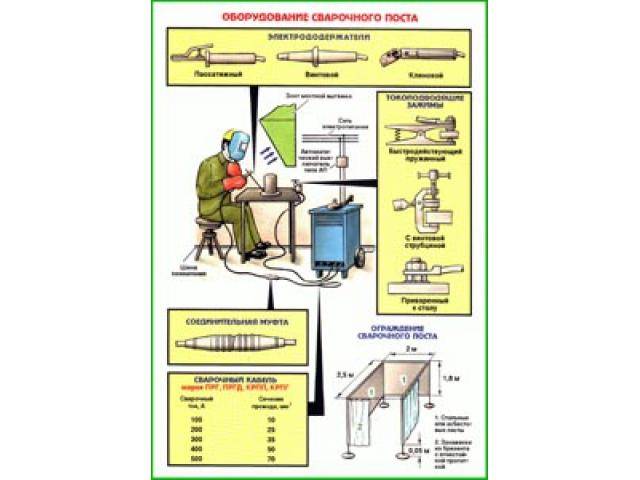

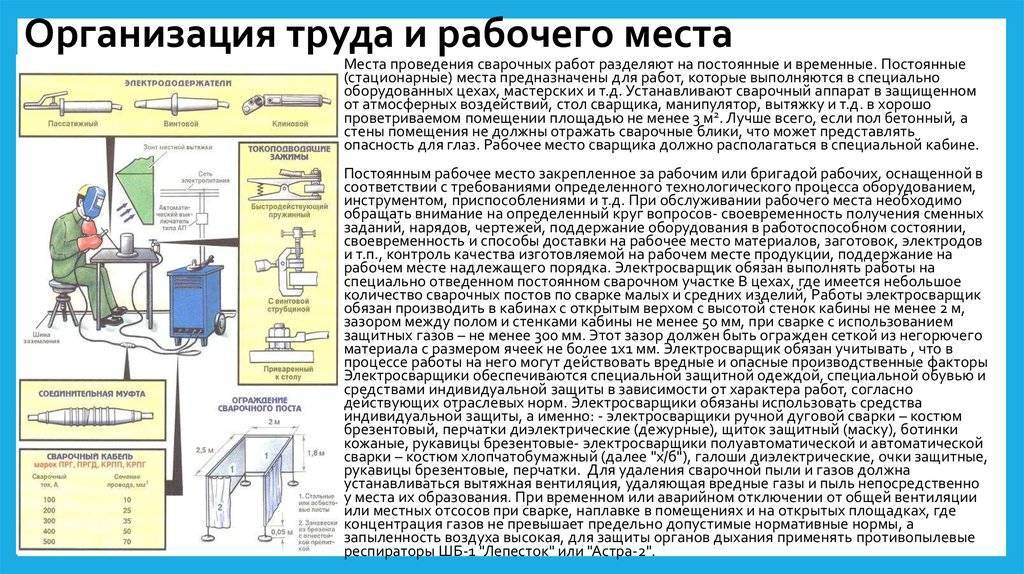

Оборудование сварочного поста для ручной дуговой сварки

Рабочее место сварщика — это сварочный пост (рис. 20), который оснащен необходимым инструментом и оборудованием для выполнения работ. Сварочные посты могут быть оборудованы как в производственном помещении, так и на открытой производственной площадке (строительно-монтажные условия работы). В зависимости от условий работы сварочные посты могут быть стационарными или передвижными. Сварочные посты необходимо размещать в специальных сварочных кабинах. В кабинах в качестве источников питания размещаются наиболее распространенные однопостовые сварочные трансформаторы типа ТДМ для сварки на переменном токе, или сварочные выпрямители типа ВД или ВДУ для сварки на постоянном токе. Применяются также и многопостовые источники питания на несколько независимых постов.

Рис. 20. Сварочный пост для ручной сварки: 1 — сеть

электрического питания; 2 — рубильник или магнитный пускатель; 3 — источник питания; 4 — сварочные провода; 5 — электрододержатель; 6 — зонд местной вытяжки воздуха

Кабина сварочного поста должна иметь размеры: 2(1,5) или 2(2) м и высоту не менее 2 м. В кабине устанавливается металлический стол, к верхней части кабины подводится зонд местной вытяжки воздуха от вентиляционной системы. В столе предусматриваются выдвижные ящики для хранения необходимого инструмента и приспособлений. Сварочный пост комплектуется источником питания, электрододержателем, сварочными проводами, зажимами для токонепроводящего провода,

сварочным щитком с защитными светофильтрами, различными

зачистными и мерительными инструментами. Сварщики обеспечиваются средствами личной защиты, спецодеждой. Электрододержатель — приспособление для закрепления электрода и подвода к нему тока (рис. 21). Среди всего многообразия применяемых электрододержателей наиболее безопасными являются пружинные, изготовляемые в

соответствии с существующими стандартами: I типа — для тока до 125 А; II типа — для тока 125—315 A; III типа — для тока 315- 500 А. Эти электрододержатели выдерживают без ремонта 8 000—10 000 зажимов. Время замены электрода не превышает 3—4 с. По конструкции различаются винтовые, пластинчатые, вилочные и пружинные

Рис. 21. Типы электрододержателей: а — вилочный; б — 111игатовый; в — ; г — с пружинящим кольцом

Щитки сварочные изготавливаются двух типов: ручные и головные из легких негорючих материалов. Масса щитка не должна превышать 0,50 кг. Защитные светофильтры (затемненные стекла), предназначенные для защиты глаз от излучения дуги, брызг металла и шлака, изготавливаются 13 классов или номеров. Номер светофильтра

подбирается в первую очередь в зависимости от индивидуальных особенностей зрения сварщика. Однако следует учитывать некоторые объективные факторы: величину сварочного тока, состав свариваемого металла, вид дуговой сварки, защиту сварочной ванны от воздействия газов воздуха. Размер светофильтра 52×102 мм. При сварке покрытыми электродами следует ориентироваться на применение светофильтров различных номеров в зависимости от величины сварочного тока: 100 А — №С5; 200 А-№С6; 300 А-№С7; 400 А-№С8; 500 А -№С9 ит. д. При сварке плавящимся электродом тяжелых металлов в инертном газе следует пользоваться светофильтром на номер меньше, а легких металлов — на номер больше по сравнению со светофильтром при сварке покрытыми электродами. При сварке в среде С02 применяют следующие светофильтры: до 100 А-№С1; 100-150 А-№С2; 150-250 А — № СЗ; 250—300 А -№С4; 300—400 А-№С5 ит. д. Светофильтры вставляются в рамку щитка, а снаружи светофильтр защищают обычным стеклом от брызг металла и шлака. Прозрачное стекло периодически заменяют. Кабели и сварочные провода необходимы для подвода тока от источника питания к электрододержателю и изделию. Кабели изготавливают многожильными (гибкими) по установленным нормативам для электротехнических установок согласно ПУЭ (Правила устройства и эксплуатации электроустановок) из расчета плотности тока до 5 А/мм2 при токах до 300 А. Электрододержатели присоединяются к гибкому (многожильному) медному кабелю марки ПРГД или ПРГДО. Кабель сплетен из большого числа отожженных медных проволочек диаметром 0,18— 0,20 мм. Применять провод длиной более 30 м не рекомендуется, так как это вызывает значительное падение напряжения в сварочной цепи. Рекомендуемые сечения сварочных проводов для подвода тока от сварочной машины или источника питания к электрододержателю и свариваемому изделию приведены в (табл. 2).

Вентиляция рабочей зоны

В соответствии с ГОСТ 12.3.003-86 сварочный цех должен быть обустроен местной вентиляцией со скоростью отсоса отработанного воздуха более 1,5 м/с. Местная вентиляция может быть смонтирована с использованием подвижной всасывающей насадки, соединенной с гибким вентиляционным шлангом.

При использовании автоматического типа сварки скопление газов и химических веществ происходит по средствам щелевидных отсосов длиной не более 350 мм, расположенных на высоте 50 мм от непосредственного места сварки. Если сварочный аппарат не позволяет установить щелевой отсос необходимой длины, тогда рационально применять нескольких местных отсосов.

Количество воздуха, удаляемого с помощью местных отсосов необходимо определять по формуле:

L = K (кубический корень) * a,

где К=12 для одинарных щелевых отсосов и К=16 для нескольких щелевых отсосов, a – сила тока, поставляемого сварочным аппаратом.

Местные отсосы присоединяются к общеобменному каналу с помощью гибкого шланга в том случае, когда сварочный аппарат передвигается не более чем на 2 м. При ходе аппарата свыше 2 м используются подвижные вентиляционные устройства.

Аргонные и углекислотные сварочные аппараты оборудуются местной вентиляционной системой с нижним отсосом 2000 м3/час. Также следует установить регулирующий клапан.

Местная вентиляционная система должна устранять более 75% вредных компонентов с воздушных масс. Остальные 25% вытягиваются общеобменной вентиляционной системой.

Требования к сварочным постам

При организации сварочного рабочего места необходимо выполнять не только требования техники безопасности, но также соблюдать санитарные нормы. Чтобы были хорошо видны мелкие детали, нужно обеспечить освещенность не ниже 80 лк с условием, что свет не будет раздражать глаза. Светильники размещают так, чтобы на рабочем столе не было теней.

Поскольку при сварке выделяются вредные для здоровья газы, организация вентиляции должна быть выполнена в строгом соответствии со всеми требованиями. По санитарным нормам вытяжка должна действовать на территории радиусом 4 м, обеспечивая воздухообмен не меньше 40 мᶾ/час. Если объем сварочных работ невелик эти условия выполнит естественная приточно-вытяжная вентиляция.

При проведении сварочных работ необходимо уделить особое внимание вентиляции

В цехах, где одновременно работают несколько сварщиков, устанавливают централизованную приточно-вытяжную систему, к которой подсоединяют каждое рабочее место. Для регулирования интенсивности воздухообмена вентиляционные рукава оснащают заслонками. При работе внутри замкнутого пространства (цистерны, емкости для хранения жидкостей и пр.) приточный воздух подают под маску.

Если на рабочем месте установлено однофазное оборудование, в его составе должен быть осциллятор. Для трехфазного напряжения наличие магнитного контактора обязательно. Если по технологии требуется резка металла нужно выделить место, где будет размещаться режущий инструмент.

Если часто приходится заниматься ремонтом металлических изделий на дому пост для сварочных работ не будет лишним в хозяйстве. Однако, чтобы работа была комфортной и безопасной необходимо выполнение всех требований. Особенно к вентиляции.

Выбор схемы вентиляции производственного сварочного помещения

На протяжении выбора оптимальной общеобменной схемы вентиляции цеха для выполнения соединительных работ берутся во внимание все важные моменты, включая выход конвективных потоков вверх помещения. Данные потоки могут быть усилены посредством направленных струй приточного воздуха

Также есть возможность направлять конвективные потоки струями к воздухозаборным панелям.

Необходимо обращать внимание на то, что нестойкие конвективные потоки нередко нарушаются вследствие движения масс аэрационного воздуха, либо не без участия охлажденного притока, возвращающегося вместе с вредоносными веществами по направлению вниз. Все эти и многие другие процессы могут с большой вероятностью вызывать определенные трудности в борьбе с ними

В том случае, если воздух внутри помещения цеха искусственным путем перемешивается путем направленных струй, сосредоточенного притока, концентрация вредных веществ внутри помещения практически выравнивается. Как правило, работы по соединению металлов производятся с большим выделением пыли, и поэтому общеобменная система должна быть выполнена механической приточно-вытяжной, при этом должен иметь место подогрев воздуха зимой.

Соответственно указаниям СНиПа, в процессе сварки приток должны подаваться непосредственно в участок работы. Допускается подача воздуха из воздухораспределителей, которые располагаются на уровне 6 метров от поверхности пола помещения, при воздушных струях, направленных вниз вертикально, при горизонтальных, а также наклонных струях воздуха на уровне 4 метров и выше, как подачу воздуха в участок сварки.

Полная карта органов власти Свердловской области

Президент России

Государственная дума Федерального Собрания РФ

Портал государственных услуг

Национальный антитеррористический комитет

Полномочный представитель Президента в Северо-Кавказском федеральном округе

Правительство Российской Федерации

Председатель Правительства Российской Федерации

Министерство внутренних дел Российской Федерации (МВД России)

Министерство Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий (МЧС России)

Министерство иностранных дел Российской Федерации (МИД России)

Министерство финансов Свердловской области

Министерство образования и молодежной политики Свердловской области

Министерство промышленности и науки Свердловской области

Министерство по управлению государственным имуществом Свердловской области

Министерство социальной политики Свердловской области

Уполномоченные по правам предпринимателей РФ

Уполномоченный по правам ребенка в Свердловской области

Уполномоченный по защите прав предпринимателей в Свердловской области

Счетная палата Свердловской области

Избирательная комиссия Свердловской области

Серов

Кушва

Арамиль

Артемовский

Асбест

Инструменты сварщика

Инструмент сварщика комплектуется с учетом специфики предстоящих сварочных работ. Однако есть определенный список инструментов, наличие которых для грамотного специалиста является строго обязательным. Без этих элементов сварочный процесс невозможен по определению.

К таким инструментам относятся:

- Электрододержатель, от качества и надежности которого зависит удобство работы и безопасность труда. Электрододержатель не может превышать веса в 0,5 кг, должен быть исправным, необходимо, чтобы электрод в нем не болтался, и рукоятка была прорезинена.

- Сварочные электроды. Электроды классифицируют по маркам, типу, толщине покрытия, качеству, назначению и допустимым пространственным положениям. Конечно, электрод должен соответствовать типу свариваемого металла. Перед работами нужно убедиться в том, что покрытие электрода однородное, плотное, прочное, без трещин и наплывов. Помимо всего прочего, сварщик, работающий с неплавящимся электродом, должен иметь при себе набор сточенных вольфрамовых электродов, комплект ключей, пассатижи либо кусачки.

Цель организации рабочего места

Грамотная расстановка оборудования и создание определенных условий для выполнения работы содействуют следующему:

- повышается производительность предприятия;

- сварщику удобнее выполнять работу, поэтому улучшается качество результата;

- повышается защита рабочего от пассивных вредных воздействий (газы, излучение);

- предупреждаются травмы на производстве;

- создается благоприятная среда для работы других сотрудников, чья деятельность осуществляется рядом со сварщиком.

Чтобы достичь все эти цели прилагаются усилия по внедрению в рабочую местность ряда мер и технологий, которые обеспечивают достаточное пространство и удобство сварщику, а также защиту здоровья как самого специалиста, так и окружающих.

Организация рабочего места электросварщика, который трудится на постоянном месте в цеху, начинается с обустройства кабины. Это помогает спокойно выполнять сварочные работы, и ограждает других от искр и световых вспышек.

Кабина должна иметь размеры, позволяющие заносить в нее изделия предназначенные для сварки. Если производимые конструкции небольшие, то минимальная площадь кабины должна составлять 2 х 2 метра. Это даст расположить все необходимое и свободно перемещаться вокруг изделия. Чтобы излучение от сварки не мешало окружающим, высота стенок кабины устанавливается до 1,8 м. Поскольку большинство сварочных манипуляций производится на уровне стола, этой высоты будет достаточно. Каркас кабины выполняется из профильной трубы или уголков. Стойки крепятся к полу анкерами. Можно предусмотреть дверь, которая будет полностью изолировать рабочее пространство сварщика по периметру.

Для улучшения естественной вентиляции, между полом и началом стенки кабинки выставляется зазор в 150 мм. Это содействует притоку воздуха и поднятию вредных газов от сварки вверх. Стороны кабины можно изготовить из листового шифера или тонкого железа. Допускаются варианты из брезента и даже фанеры, но эти материалы необходимо пропитать огнестойкими составами. Окрашивать стенки желательно в цинковые или титановые белила. Подойдет желтый крон. Эти вещества на поверхности кабины будут хорошо поглощать ультрафиолетовое излучение. Если покрасить подобную конструкцию в черный или темно-синий цвет, то ухудшится общая освещенность, т. к. будет поглощение света, исходящего от лампы над рабочим местом.