Отличия холодной ковки

Существует такое понятие как «штамповка», которое иногда путают с холодным типом ковки. Сама же холодная ковка имеет 2 принципа, по которому может происходить этот процесс. В таблице указаны различия процессов.

| Процесс | Описание |

| Штамповка | Процесс штамповки можно описать как выдавливание определенных фигур при помощи пуансона, который работает при высоком уровне давления. Примером процесса штамповки служит алюминиевая банка. Нагрев металла при этом не используется. Возможность применить такую технологию дома вряд ли возможно, поскольку невозможно создать для этого необходимые условия. |

| Холодный тип ковки (наклепывание) | Такая разновидность холодной ковки, по сути, есть наклеп, а именно проводится в процессе определенное число ударов очень большой силы, что позволяет структуре металл изменяться и становиться необходимых параметров по размеру и форме. Такая манипуляция проводится при помощи молота, который также можно соорудить своими руками. |

| Холодный тип ковки (гнутье) | Иная разновидность – это гнутье. При такой технологии металл по структуре остается прежний, не меняя своих характеристик. Этот тип ковки возможен для использования дома, для него лишь нужно заняться созданием станка для холодной ковки своими руками. |

Ковкой холодного типа, которая проводится по принципу гнутья заниматься довольно просто, особенно если имеется специальное оборудование стационарного типа, которое облегчает существенно процесс. Преимуществом такой разновидности является и то, что собрать практически любой станок для холодной ковки своими руками можно без больших затрат на это.

1 Плюсы холодной ковки

При обработке металла данным способом не требуется его нагрев. Следовательно, не требуются печи, выдержка температур, навыки работы с раскаленным металлом, специальные рабочие площади и т.д. К тому же отсутствует опасность получения серьезных ожогов.

Приспособления для холодной ковки предусматривают выгибание и прессование металла. Станки для выполнения этих процессов могут быть как электрическими (понадобится электродвигатель и редуктор), так и ручными. Они просты в изготовлении своими руками, в обслуживании. Конструкция самих агрегатов абсолютно элементарна, но стоит знать, что сам процесс ручной ковки требует немалых сил от рабочего.

В отличие от декоративных элементов, полученных в результате обработки раскаленного метала, продукт холодной ковки, в случае необходимости, всегда можно переделать. Он разгибается так же легко, как и сгибается.

Для придания изогнутой формы металлу на станке не требуется создание высокой температруры

Метод создания декоративных элементов из металла без нагревания очень удобен, когда нужно сделать много одинаковых. В этом случае изготавливается самодельное устройство под конкретный рисунок с конкретными размерами и выполняются шаблонные действия.

Гибочный станок значительно экономит время, силы и финансовые затраты на оборудование помещения и само выполнение работ по обработке металла.

1.1 Назначение устройства

Устройство для холодной ковки позволяет выполнить абсолютно все работы, которые выполняет кузнец по обработке горячего металла. Ручные приспособления прекрасно справятся с производством таких декоративных элементов как:

- оконные решетки;

- конструктив для поручней лестниц, лавочек, стульев;

- ножки, быльца и прочие элементы домашней мебели;

- конструктив различных ограждений, ворот, калиток;

- подставки под цветы, каминные решетки, полочки и многое другое.

В процессе холодной ковки применяются исключительно мягкие металлы, такие как алюминий, дюралюминий, сталь, медь, латунь, магниевые и никелевые сплавы.

Примеры изделий выполненных с помощью метода холодной ковки металла

1.2 Разновидности агрегатов

Для создания декоративного кованного интерьера из металла понадобятся детали нескольких типов. Среди них спиралеобразные прутья, дуги, спирали, различные детали из листового металла.

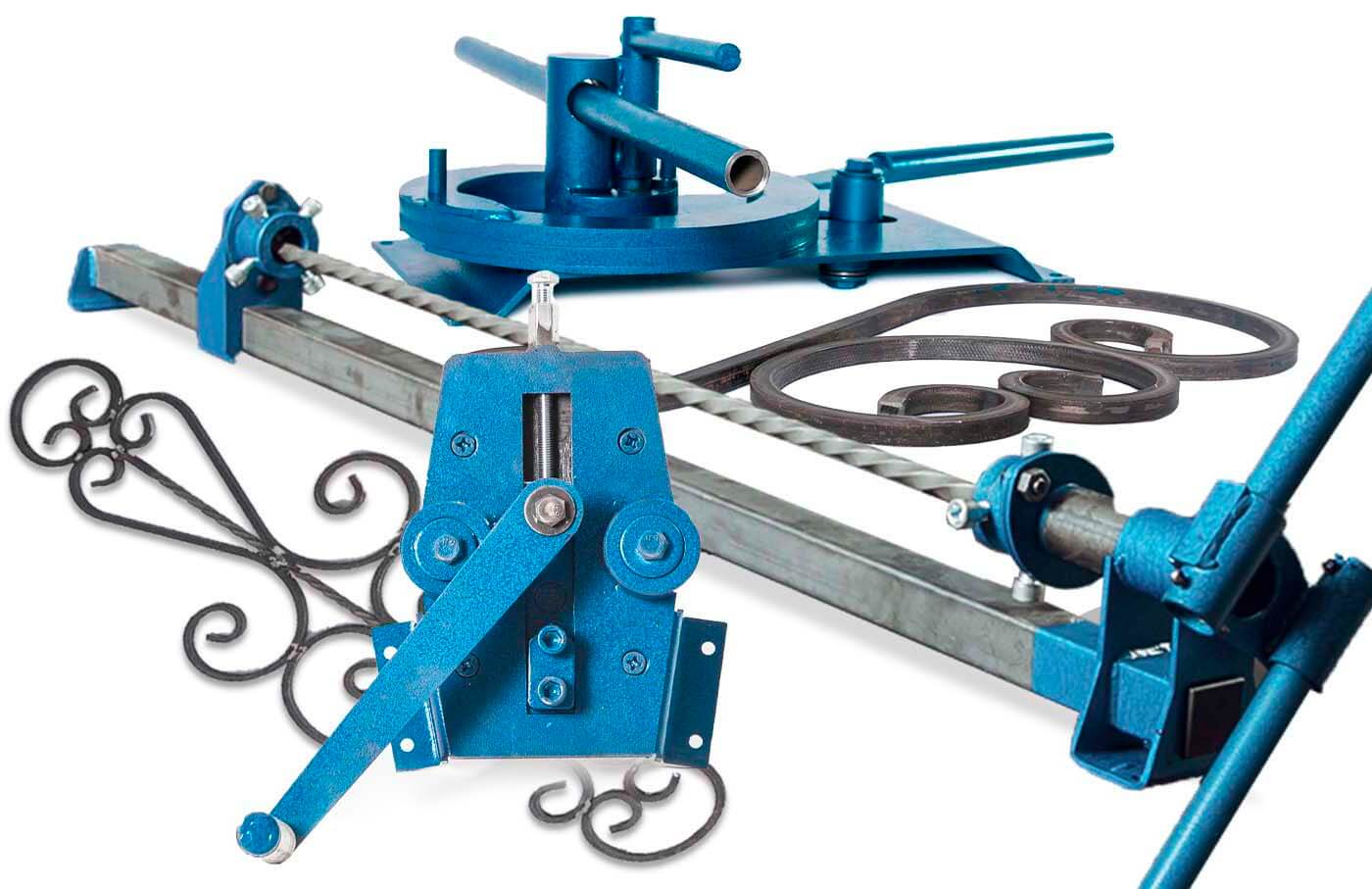

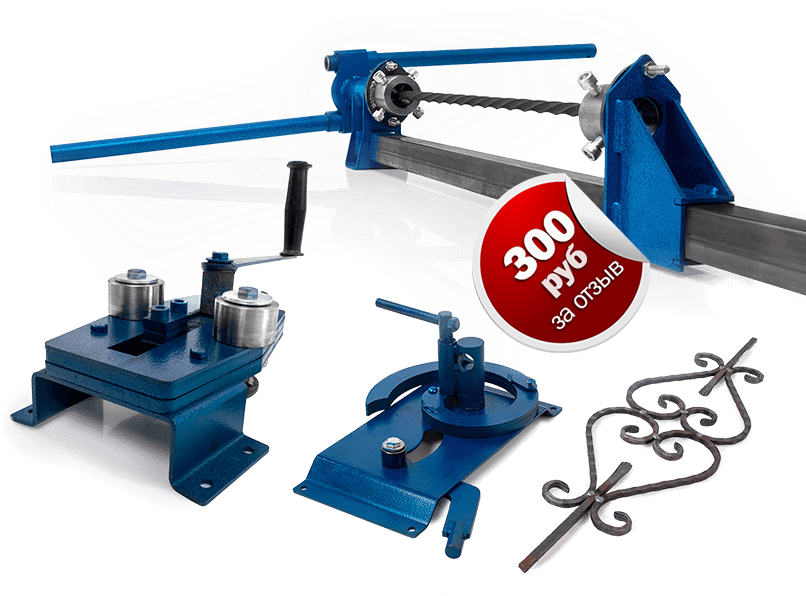

Универсальный станок для холодной ковки своими руками сделать практически невозможно, поэтому для создания каждого элемента придется делать отдельное приспособление. К таким устройствам относят следующие агрегаты:

- Гнутик. Позволяет изготавливать металлические дуги, выгнутые под определенным углом.

- Улитка. Такое устройство предназначено для загиба арматурных и профильных прутьев в спирали.

- Твистер. Инструмент для изгибания прута в спиралеобразный вдоль оси.

- Волна. Устройство, предназначенное для загиба арматурного или профильного прута в волновой элемент.

- Кольцо. Для изготовления колец и овалов.

- Пресс. Устройство, предназначенное для расплющивания металлических изделий.

- Молот и наковальня. Очень полезные универсальные инструменты, позволяющие исправить недоработки.

Все агрегаты, предназначенные для выполнения указанных выше задач, могут быть как ручными, так и электрическими.

Улитки для изгиба металлических прутьев по спирали

Для работы последних понадобится электродвигатель и редуктор. Электрические станки, имея двигатель и редуктор, выполняют работы гораздо быстрее и облегчают участь самого работника.

Продольное скручивание

Выполняется на станках, схожих по конструкции и принципу действия с предыдущей моделью. Разница в том, что здесь продольному скручиванию подвергают единичную заготовку: пруток, профиль, полосу, превращая их в спираль. Из десятков моделей, изученных нашими экспертами, для рейтинга были отобраны две, получившие самые высокие оценки специалистов.

Stalex PS14

Ручной станок для холодной ковки. Настольное приспособление для скручивания металлических профилей небольшого сечения вдоль продольной оси. Операция называется торсировка. Заготовки небольшого сечения обрабатываются без предварительного нагрева. В итоге получают витые ограды, вешалки, канделябры и т.д. Максимальная длина скручиваемого участка 98 см, плюс большие выпуски с двух сторон. Модель обрабатывает полосовую сталь толщиной 4 мм, шириной 2 см, отрезки прутка, сечением 12х12 мм.

Размеры оборудования: 112х12,5х16,5 см, вес 14,4 кг. Устройство может устанавливаться на прочном столе, верстаке. Для фиксации на опоре предусмотрены кронштейны. Конструкция сварная, прочная, снабжена четырьмя съемными ручками. Комплектуется вкладышами для работы с полосовыми заготовками и прутком квадратного сечения, шестигранником №5 для сборки, инструкцией пользователя.

Достоинства:

- Простота, надежность;

- Небольшой вес, высокая мобильность;

- Два комплекта вкладышей для разных профилей;

- Не занимает много места, может использоваться в небольших домашних мастерских.

Недостатки:

Предназначен для выполнения одной операции.

Aura Tools Твистер 6500021

Твистер, по-английски – смерч. Авторы этой разработки назвали свое приспособление по аналогии с известным явлением природы за их определенное сходство. Сталкивающиеся с огромной скоростью воздушные массы закручиваются в спираль, поднимающуюся на большую высоту. Небольшой настольный агрегат российского производства предназначен для изготовления витых деталей (спиралей) из металлической полосы или квадратного прутка.

Устроен Твистер весьма просто. Эксплуатация не вызовет затруднений даже у неподготовленного пользователя. Перед началом работ устанавливается на столе, верстаке, крепится к нему болтами. Размеры модели в развернутом состоянии: 1300х200х200 мм, вес не превышает 15 кг. Обрабатываемые материалы: стальная полоса, пруток.

Достоинства:

- Компактный, легкий, мобильный;

- В рабочее состояние приводится в считаные минуты;

- Производитель дает годичную гарантию на свое изделие;

- Весьма удобен для использования в небольшой мастерской.

Недостатки:

Из множества операций холодной ковки выполняет только торсировку.

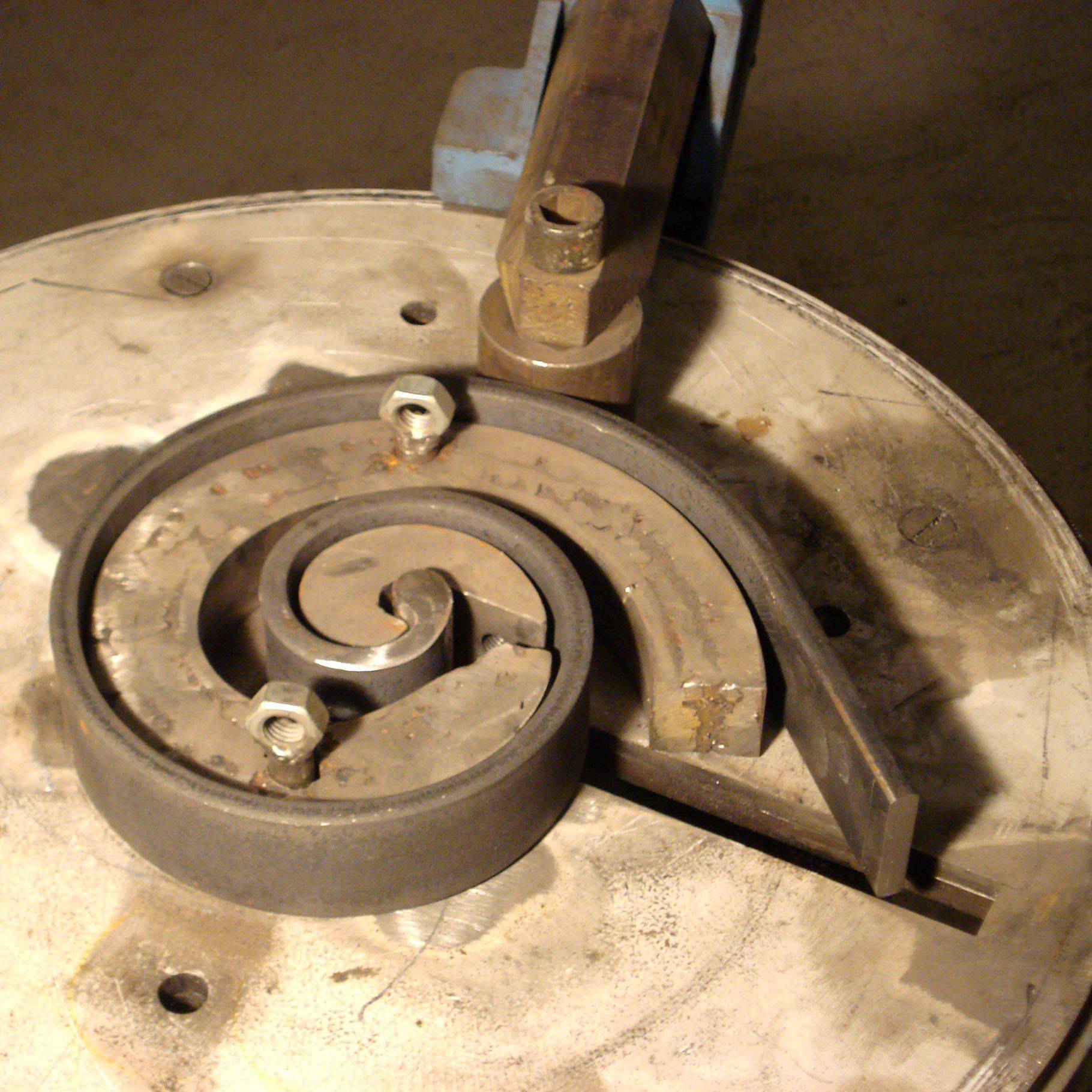

Монтаж деталей «улитки»

В зависимости от квалификации кузнеца в рабочем процессе могут принимать участие станки для ковки одного из трех вариантов приспособлений.

В зависимости от квалификации кузнеца в рабочем процессе могут принимать участие станки для ковки одного из трех вариантов приспособлений.

Вариант первый относится к простым устройствам, в котором контур спирали протачивается или приваривается на поверхности столешницы.

Вариант второй предусматривает изготовление «улитки» из разборных частей. По длине контура кузнечной разметки устраиваются отверстия с внутренней резьбой, по шаблону вырезаются металлические накладки с отверстиями под болты. Для закрепления сегментов на столешнице применяются болты или упоры, конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» не используя нагрев прутка.

Третий вариант станка состоит из разборных сегментов для производства модулей с разным вариантом спирали. Модули выполняются из отдельных фрагментов металла с наваренными частями «улитки».

На следующем этапе по контуру каркаса приваривается основной круг столешницы, с помощью треугольников монтируется вал, закрепляется вращающийся рычаг. К верхнему отделу вала приваривается второй круг столешницы, на которую устанавливаются сегменты спирали «улитки».