Получение

Общие запасы никеля в рудах на начало 1998 года оцениваются в количестве 135 млн т., в том числе достоверные — 49 млн.т. Основные руды никеля — никелин (купферникель) NiAs, миллерит NiS, пентландит (FeNi)9S8 — содержат также мышьяк, железо и серу; в магматическом пирротине также встречаются включения пентландита. Другие руды, из которых тоже добывают Ni, содержат примеси Co, Cu, Fe и Mg. Иногда никель является основным продуктом процесса рафинирования, но чаще его получают как побочный продукт в технологиях других металлов. Из достоверных запасов, по разным данным, от 40 до 66 % никеля находится в «окисленных никелевых рудах» (ОНР), 33 % — в сульфидных, 0,7 % — в прочих. По состоянию на 1997 г. доля никеля, произведённого переработкой ОНР, составила порядка 40 % от общемирового объёма производства. В промышленных условиях ОНР делят на два типа: магнезиальные и железистые.

Тугоплавкие магнезиальные руды, как правило, подвергают электроплавке на ферроникель (5—50 % Ni+Co, в зависимости от состава сырья и технологических особенностей).

Наиболее железистые — латеритовые руды перерабатывают гидрометаллургическими методами с применением аммиачно-карбонатного выщелачивания или сернокислотного автоклавного выщелачивания. В зависимости от состава сырья и применяемых технологических схем конечными продуктами этих технологий являются: закись никеля (76-90 % Ni), синтер (89 % Ni), сульфидные концентраты различного состава, а также металлические никель электролитный, никелевые порошки и кобальт.

Менее железистые — нонтронитовые руды плавят на штейн. На предприятиях, работающих по полному циклу, дальнейшая схема переработки включает конвертирование, обжиг файнштейна, электроплавку закиси никеля с получением металлического никеля. Попутно извлекаемый кобальт выпускают в виде металла и/или солей. Ещё один источник никеля: в золе углей Южного Уэльса в Англии — до 78 кг никеля на тонну. Повышенное содержание никеля в некоторых каменных углях, пефтях, сланцах говорит о возможности концентрации никеля ископаемым органическим веществом. Причины этого явления пока не выяснены.

«Никель долгое время не могли получить в пластичном виде вследствие того, что он всегда имеет небольшую примесь серы в форме сульфида никеля, расположенного тонкими, хрупкими прослойками на границах металла. Добавление к расплавленному никелю небольшого количества магния переводит серу в форму соединения с магнием, которое выделяется в виде зерен, не нарушая пластичности металла.»

Основную массу никеля получают из гарниерита и магнитного колчедана.

- Силикатную руду восстанавливают угольной пылью во вращающихся трубчатых печах до железо-никелевых окатышей (5—8 % Ni), которые затем очищают от серы, прокаливают и обрабатывают раствором аммиака. После подкисления раствора из него электролитически получают металл.

- Карбонильный способ (метод Монда). Вначале из сульфидной руды получают медно-никелевый штейн, над которым пропускают СО под высоким давлением. Образуется легколетучий тетракарбонилникель , термическим разложением которого выделяют особо чистый металл.

- Алюминотермический способ восстановления никеля из оксидной руды: 3NiO + 2Al = 3Ni +Al2O3

Химические свойства и характеристики

Молибден занимает особое место в ряду металлов. С его помощью удаётся получать сплавы, которые используются в точных измерительных приборах, противовесах, реактивных двигателях, экранах плавильных печей, в самых разнообразных механизмах и ответственных установках.

Mo располагается в 5-й группе и 5-м периоде в таблице химических элементов Менделеева. Плотность при обычной комнатной температуре составляет 10.200 кг/м3, а показатели температуры плавления достигают 2620±10°С. Он передаёт сплавам удивительные свойства: термостойкость, прочность, надёжность, малый коэф. расширения при воздействии высоких температур, незначительное сечение захвата нейронов. При этом по показателям теплопроводности уступает меди, но становится впереди железа. В плане обработки является более простым, по сравнению с вольфрамом. Но последний тугоплавкий металл демонстрирует лучшую механическую прочность.

По своим свойствам и характеристикам молибденовые сплавы максимально приближены к чистому металлу, особенно если основа занимает большой процент от общей массы. Сплавы вольфрам-молибден вовсе наделены лучшими свойствами обоих элементов. При варьировании соотношений тугоплавких металлов в одном соединении можно получать полуфабрикат либо готовое изделие с нужными параметрами.

Одним из существенных недостатков Mo технологи выделяют подверженность окислению при температуре выше 500°С. При этом легирование хоть и не позволяет решить полностью эту проблему, зато помогает повысить показатели жаропрочности и уменьшить хрупкость (например, путём введения оксида лантана), увеличить время нахождения детали в условиях повышенной нагрузки. При добавлении определённых компонентов увеличивается время рекристаллизации.

Виды и особенности сплавов

В данной категории производственного каталога представлены различные соединения в виде порошка и готовых изделий проката. Раскроем некоторые из них:

• Вольфрам-молибден. Из соединения на основе тугоплавких металлов получают тигли и экструдированные заготовки, горячекатаные листы, пластины, кольца, детали для оснастки высокотемпературных и водородных печей, распыляемых мишеней. При определённой обработке можно получить изделия сложной формы. • Никель-молибденовые сплавы. Наиболее распространённое сочетание, выпускается различных марок. Применимы для легирования сталей, они распространены в изготовлении контейнеров/ёмкостей для радиоактивных элементов, обладая большим коэффициентом поглощения гамма-лучей, чем свинец. Легирование в данном случае более экономически выгодное, если сравнивать в использованием чистого Mo. При этом характеристики готовых изделий практически идентичны. Коллиматоры, дозиметрическое оборудование и защитные блоки/экраны также изготавливают из таких сплавов. • Соединения хром-молибден. Хром повышает прочность соединения, делает его жаростойким и кислотоупорным. Сплавы с добавлением кобальта используют при производстве искусственных зубов, коронок, мостов. Твёрдые, но при этом в меру эластичные соединения не подвергаются коррозии, не вступают в реакцию с биологическими жидкостями, пищей и напитками.

Помимо приобретения молибденовых сплавов с никелем, вольфрамом и другими металлами, возможен заказ дополнительных услуг – обработка полуфабрикатов и готовых деталей различными механическими и химическими способами для придания им определённых качеств.

Виды медно-никелевых сплавов

Легированный сплав меди никелем образует большое количество твердых растворов, которые делятся на несколько групп:

- конструкционные;

- электротехнические;

- ювелирные.

Основные характеристики конструкционных медно-никелевых сплавов: высокая твердость, сопротивление стиранию, коррозионная стойкость. Вместе с никелем используют марганец, хром, алюминий, цинк и другие компоненты.

В электротехнических сплавах содержание марганца может превосходить никель. Сплавы обладают стабильным сопротивлением, высокой токопроводностью.

К декоративным относятся соединения меди и никеля, хорошо поддающиеся разным видам обработки: резанию, деформации. Они обладают высокой жидкотекучестью.

Константан

Сплав маркируется — МНМц 40-1,5. Такое обозначение говорит о том, что в нем около 40% никеля. Константан относится к электротехническим материалам. Имеет высокое омическое сопротивление и малое линейное расширение при нагреве.

Пластичный материал хорошо обрабатывается прокаткой. Из константана делают проволоку и лист для термоэлектродов, преобразователей.

Копель

Медно-никелевый сплав с высокой термической устойчивостью, маркируется МНМц 43-0,5. Дополнительный легирующий компонент — марганец. Выпускается в виде проволоки различных диаметров. Используется для изготовления компенсационных проводов и низкотемпературных преобразователей. Устойчив к воздействию кислой среды, работает в инертных газах.

Основное свойство — высокая стабильность сопротивления при изменении температур. Относится к жаростойким материалам. Устойчиво сохраняет свои характеристики при температуре до 600⁰.

Проволока

Проволока

Нейзильбер

Ювелирный медный сплав с содержанием никеля 15% и цинка в пределах 20%. Никель придает сплаву белый цвет с зеленоватым или голубым отливом.

Немецкие химики изобрели сплав, как дешевый заменитель белого золота, не отличающийся от него внешне. Нейзильбер получился более твердым, устойчивым к влаге и пару. Не темнеет и не теряет своих декоративных свойств. В Европе использовался для изготовления наград и бижутерии. В настоящее время из него делаются медали, ордена, лады для гитар и хирургические инструменты.

Куниаль

Сплав выпускается в 2 вариантах и в конце маркировки имеет буквы А и Б. Оба вида сплава обладают коррозийной стойкостью. При повышенных температурах склонен к растрескиванию.

Куниаль-А легируется дополнительно алюминием, кобальтом и железом. Производится в виде прутков.

Куниали-Б — в меди растворяют только никель, содержание остальных веществ в сумме составляют не более 1%. Из материала изготавливают полосы для пружин и рессор.

Манганин

В этом сплаве кроме меди и никеля присутствует 13% марганца. Имеет красивый золотисто-красный цвет. Манганин может содержать железо. Он относится к изначально состаренным сплавам — приобретает свои механические свойства после термической обработки. Обладает электрической стабильностью при изменении температуры.

Манганин применяется в электроизмерительных приборах высокой точности, для создания эталонов.

Существует и другой состав сплава, в котором медь заменена серебром. Технические характеристики практически не отличаются. Белый Манганин значительно дороже.

Монель

Кроме меди и никеля в сплав добавляют марганец и железо. Монель назван в честь руководителя американской химической лаборатории, где разрабатывался сплав. Материал устойчив к коррозии, пластичен и прочен. Обладает высокой устойчивостью к воздействию кислот, щелочей. Маркируется — НМЖМц28-2,5-1,5.

Монель применяется при изготовлении приборов, оборудования химической, нефтяной промышленности. Используется в аппаратостроении, медицине и судостроительной промышленности для изготовления антикоррозионных деталей.

Сплав высокопластичный, легко обрабатывается в холодном и горячем состоянии. Механическая обработка возможна только на низких оборотах.

Мельхиор

Белый твердый сплав содержит меди в пределах 70–90%. Относится к ювелирным составам. Кроме никеля имеет легирующие вещества:

- 0,8% железа;

- 1% марганец.

Обладает высокой коррозионной устойчивостью в морской соде и среде газов. Температура плавления в пределах 1150–1230⁰, не зависит от соотношения составляющих.

Наиболее распространенные марки мельхиора — МНЖМц30-1-1 и МН16. Свои технические характеристики получает после отжига. Относится к группе изначально состаренных сплавов.

Из мельхиора делают ложки, вилки, столовую посуду, различные украшения. Он хорошо поддается обработке, резьбе, чеканке. Из него изготавливают хирургические инструменты, монеты, медали.

Изделия из мельхиора

Изделия из мельхиора

Никелехромовые сплавы

Никелехромовые сплавы, в отличие от хромоникелевых сталей, не содержащие углерода, широко применяются в технологии металлокерамических зубных протезов. К его основным элементам относятся никель (60-65%), хром (23-26%), молибден (6-11%) и кремний (1,5-2%). Наиболее популярным из этих сплавов является Вирон-88 (Германия). Не содержащие бериллия и галлия сплавы НХ-Дент на никелехромовой основе для качественных металлокерамических коронок и небольших мостовидных протезов обладают высокой твердостью и прочностью. Каркасы протезов из них легко шлифуются и полируются.

Сплавы обладают хорошими литейными свойствами, имеют в своем составе рафинирующие добавки, что позволяет не только получать качественное изделие при литье в высокочастотных индукционных плавильных машинах, но и использовать до 30% литников повторно в новых плавках.

Основные компоненты сплава НХ-Дент NS vac (мягкий) — никель (62%), хром (25%) и молибден (10%). Он обладает высокой стабильностью формы и минимальной усадкой, что позволяет производить отливку мостовидных протезов большой протяженности в один прием. Аналог сплава Вирон-88 (Германия).

Модификация сплава НХ-Дент NS vac имеет торговое название НХ-Дент NL vac (жидкий) и содержит 61% никеля, 25% хрома и 9,5% молибдена. Этот сплав обладает хорошими литейными свойствами, позволяющими получать отливки с тонкими, ажурными стенками. Современные сплавы типа Дентан разработаны взамен литейных нержавеющих сталей 12Х18Н9С и 20Х18Н9С2. Эти сплавы обладают существенно более высокой пластичностью и коррозионной стойкостью за счет того, что в их составе почти в 3 раза больше никеля и на 5% больше хрома. Сплавы имеют хорошие литейные свойства — малую усадку и хорошую жидкотекучесть. Очень податливы в механической обработке. Сплавы на основе железа, никеля и хрома используются для литых одиночных коронок, литых коронок с пластмассовой облицовкой.

Сплав Дентан D содержит 52% железа, 21% никеля, 23% хрома. Он обладает высокой пластичностью и коррозионной устойчивостью и имеет хорошие литейные свойства — небольшую усадку и хорошую жидкотекучесть. Основу сплава Дентан DM составляют 44% железа, 27% никеля, 23% хрома и 2% молибдена. Б состав сплава дополнительно введено 2% молибдена, что повысило его прочность в сравнении с предыдущими сплавами, при сохранении того же уровня обрабатываемости, жидкотекучести и других технологических свойств.

Хорошо известна роль оксидной пленки, обусловливающей химическую связь между металлом и керамикой. Однако для некоторых никелехромовых сплавов наличие оксидной пленки может иметь отрицательное значение, поскольку при высокой температуре обжига окислы никеля и хрома растворяются в фарфоре, окрашивая его. Возрастание количества окиси хрома в фарфоре приводит к понижению его коэффициента термического расширения, что может явиться причиной откалывания керамики от металла. (Югославия) выпускается Комохром — сплав кобальта, хрома и молибдена для каркасов съемных зубных протезов. Этот сплав не содержит никель и бериллий, обладает хорошими физико-химическими свойствами. Температура плавления его составляет 1535° С, плотность сплава достигает 8,26 г/см3.

предлагает сплав из неблагородных металлов Гуд Фит, который имеет хорошие технологические свойства и безопасное применение. Материал не провоцирует электрохимические нарушения в полости рта.

Следующие статьи

- Сплавы титана применяемые в стоматологии

- Стоматологический фарфор. Ситаллы

- Характеристика компонентов фарфоровых масс

- Основные свойства стоматологического фарфора

- Стандартные искусственные фарфоровые зубы

Предыдущие статьи

- Кобальтохромовые сплавы

- Нержавеющая сталь

- Сплавы серебра и палладия

- Сплавы золота, платины и палладия

- Характеристика сплавов, применяемых в ортопедической стоматологии

Определение характеристик

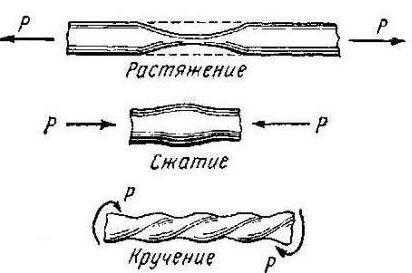

Основные характеристики механических свойств материалов следующие.

1. Временное сопротивление или предел прочности — та сила напряжения, которая зафиксирована при наибольшей нагрузке перед разрушением образца. Механические характеристики прочности и пластичности материалов описывают свойства твёрдых тел сопротивляться необратимым изменениям формы и разрушению под влиянием внешних нагрузок.

2. Условным пределом текучести называется напряжение, когда остаточная деформация достигнет 0,2% длины образца. Это наименьшее напряжение в то время, как образец продолжает деформироваться без заметного увеличения нагрузок.

3. Пределом длительной прочности называют наибольшее напряжение, при данной температуре вызывающее в течение определённого времени разрушение образца. Определение механических характеристик материалов ориентируется на предельные единицы длительной прочности — разрушение происходит при 7 000 градусах по Цельсию за 100 часов.

4. Условным пределом ползучести называется напряжение, вызывающее при данной температуре за определённое время в образце заданное удлинение, а также скорость ползучести. Пределом считается деформация металла за 100 часов при 7 000 градусах по Цельсию на 0,2%. Ползучестью называется определённая скорость деформации металлов при постоянном нагружении и высокой температуре в течение длительного времени. Жаропрочность — это сопротивление материала разрушению и ползучести.

5. Пределом выносливости называют наибольшее значение напряжения цикла, когда усталостного разрушения не происходит. Число циклов нагружения может быть заданное или произвольное, в зависимости от того, как запланированы механические испытания материалов. Механические характеристики включают в себя усталость и выносливость материала. Под действием нагрузок в цикле накапливаются повреждения, образуются трещины, приводящие к разрушению. Это усталость. А свойство сопротивления усталости — выносливость.

Никелевые сплавы

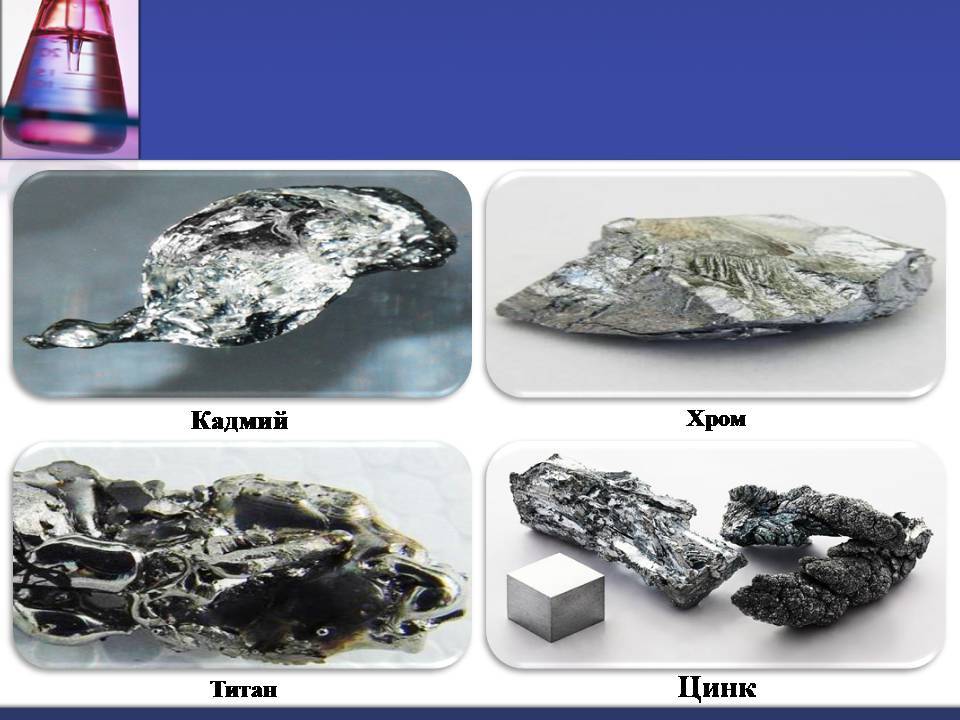

В сплавах никель (вместе с кобальтом) соединяется с алюминием, кремнием, марганцем, железом и хромом. Согласно ГОСТ 492-73, в них допускается не более 1,4 % примесей. В составе примесей содержится незначительная доля магния, свинца, серы, углерода, висмута, мышьяка, сурьмы, кадмия, олова. Отдельной группой выступают медно-никелевые сплавы.

Все сплавы никеля разделяются на четыре большие группы:

- Конструкционные. Особенность этих сплавов — высокие механические свойства и повышенная устойчивость к коррозии. К этой группе относятся прежде всего сплавы на медно-никелевой основе, такие как мельхиор, монель, нейзильбер. Они хорошо свариваются и поддаются обработке в холодном и горячем виде.

- Жаростойкие. Основными элементами этих сплавов являются никель и железо. Они отличаются высокой жаростойкостью и жаропрочностью, применяются преимущественно для производства электронагревательных приборов. Их также используют для изготовления малогабаритных тензорезисторов и потенциометрических обмоток.

- Термоэлектродные. Это сплавы с высоким удельным сопротивлением и большой электродвижущей силой. Их используют для производства компенсационных проводов, термопар, прецизионных приборов. К данной группе относятся некоторые никелевые (хромель, алюмель) и медно-никелевые (константан, копель, манганин) сплавы.

- Сплавы с особыми свойствами. В эту группу входят сплавы, которые находят особое применение благодаря своим уникальным свойствам. Инвар — сплав никеля и железа, который отличается повышенной упругостью. Он применяется для изготовления эталонов длины, мерных геодезических проволок, несущих конструкций лазеров, деталей часовых механизмов и др. Пермаллой — также сплав никеля и железа, обладающий высокой проницаемостью в магнитных полях. Его используют для производства магнитопроводов, деталей реле, сердечников трансформаторов и др.

Сплав с кремнием

Кремнистый никель НК 0,2 содержит 99,4 % никеля (с кобальтом), 0,15 — 0,25 % кремния и до 0,45 % примесей. Из этого сплава изготавливаются ленты и полосы, которые находят применения в электротехнике: из них делают детали приборов и устройств.

Сплавы никеля и марганца

Марганцевый никель выпускается четырех марок — НМц1, НМц2, НМц2,5 и НМц5. Из сплава НМц1 производят сетки управления ртутных выпрямителей. НМц2 находит применение в электронных лампах повышенной прочности, используется для держателей сеток и др. Проволока из сплавов НМц2,5 и НМц5 используется в свечах двигателей — автомобильных, авиационных и тракторных. НМц5 также применяется для радиоламп.

Алюмель

Алюмель (НМцАК 2-2-1) — сплав никеля, алюминия, марганца и кремния. Он содержит 1,60−2,40 % алюминия, 1,80−2,70 % марганца, 0,85−1,50 кремния, до 0,7 % примесей, остальная часть — никель с кобальтом (кобальта — до 1,2 %). Алюмель применяется для изготовления термопар, которые используются для измерения температуры в различных областях промышленности, системах автоматики, а также в медицине и научных исследованиях.

Хромели

Хромель Т (НХ 9,5) — сплав никеля и 9-10 % хрома с содержанием примесей в количестве не более 1,4 %. Из этого сплава изготавливают проволоку для термопар.

Хромель К (НХ 9) содержит 8,5−10 % хрома и до 1,4 % примесей. Проволока из данного сплава используется для компенсационных проводов.

В состав хромеля ТМ (НХМ 9,5) входит 9−10 % хрома, 0,1−0,6 % кремния и до 0,15 % примесей. Сплав используется для изготовления термопар.

Хромель КМ (НХМ 9) — это сплав никеля, 8,5−10 % хрома, 0,1−0,6 % кремния с содержанием не более 0,15 % примесей. Применяется для изготовления проволоки компенсационных проводов.

Гидрофизические свойства

Последствия воздействия на материал воды или морозов во многом зависят от степени его плотности и пористости, которые влияют на уровень водопоглощения, водопроницаемости, морозостойкости, теплопроводности и др.

Водопоглощением называется способность вещества впитывать и удерживать в себе влагу. Высокий уровень пористости при этом играет важную роль.

Влагоотдача является свойством, противоположным водопоглощению, то есть характеризует материал со стороны отдачи влаги в окружающую его среду. Эта величина играет важную роль в обработке некоторых веществ, например, строительных, которые в процессе возведения имеют высокую влажность. Благодаря влагоотдаче они высыхают до тех пор, пока их влажность не сравняется с окружающей средой.

Гигроскопичность – это свойство предусматривающее поглощение объектом водяных паров извне. Например, древесина способна поглощать много влаги, в результате чего растет ее масса, снижается уровень прочности и меняется размер.

Усушка или усадка – это гидрофизическое свойство материалов, которое предусматривает уменьшение его объемов и размера в процессе высыхания.

Водостойкостью называется способность вещества сохранять свою прочность в результате увлажнения.

Морозостойкостью является способность материала, насыщенного водой, многократно выдерживать заморозку и оттаивание без снижения уровня прочности и разрушения.

Хромистые стали

Хромистые стали не являются дефицитными в отношении легирования материалами и находят широкое применение для изготовления различного рода техники, работающей при высоких давлении и температуре в условиях воздействия агрессивных сред.

Легирование хромом не только обеспечивает коррозионную стойкость сталей в окислительных средах, но и определяет их структуру, механические свойства, жаропрочность, технологические свойства. Образуя с железом непрерывный ряд твердых растворов при концентрациях до 12 %, хром затем способствует замыканию γ-области, что является основной причиной формирования в хромистых сталях различной структуры и многообразия их свойств.

Месторождения

Никель не относится к редкоземельным металлам – на планете его достаточно (0,01% по массе). В земной коре обнаружен исключительно в связанном виде.

Предполагается, что из его сплава с железом состоит земное ядро.

Второй источник самородного металла – железные метеориты.

Крупными залежами располагают страны Тихоокеанского бассейна:

- Австралия;

- Индонезия;

- Новая Каледония;

- Филиппины.

Мировые запасы никелевых руд исчисляются миллионами тонн.

Медно-никелевые руды залегают в зонах глубинных разломов на древних щитах. Их характерная особенность – постоянный минеральный состав руд, среди которых кобальт, платиноиды, золото.

Втрое богаче по запасам месторождения экзогенного типа.

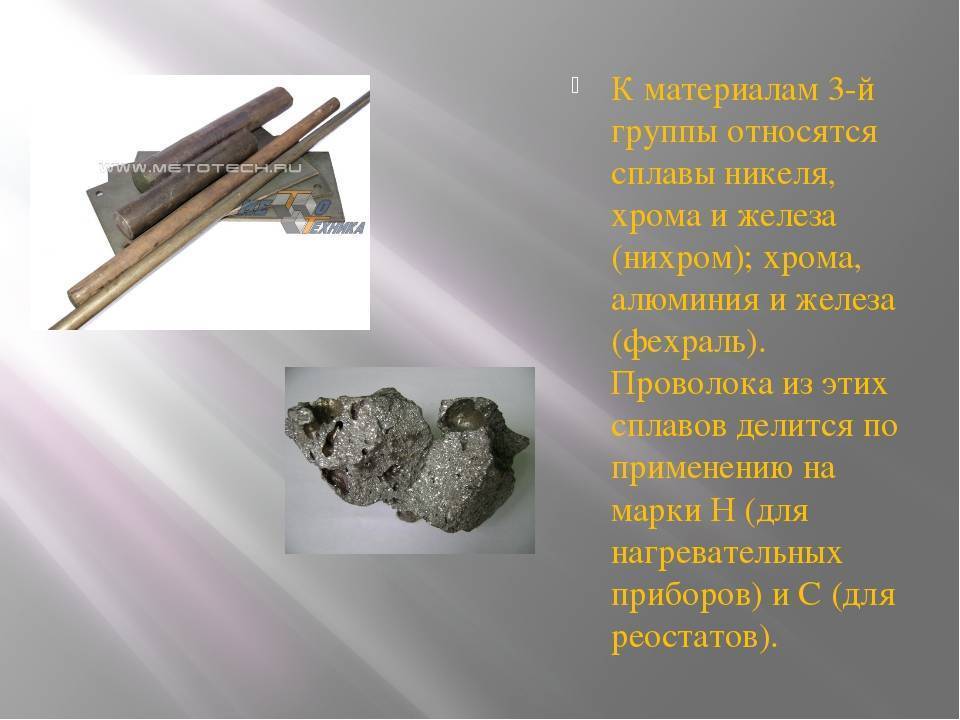

Сфера применения фехраля и нихрома

Нихром считается очень даже прочным сплавом. Это сыграло большую роль для изготовления разного диаметра спиралей и проволок. А также из нихрома изготавливают прутки, нихромовые нити, ленты, листы, полосы.

Благодаря высокой жаростойкости, допустимо использовать нихромовые сплавы в производстве нагревательных приборов.

Нихром сохраняет свои ключевые физические свойства даже при сильных колебаниях температуры, что дает возможность применять сплав достаточно широко.

Из нихрома и фехраля изготовляют трубчатые элементы нагревания. Работать с этими сплавами можно при предельной температуре 1400 °С и 1500 °С соответственно. Поэтому эти сплавы можно применять при производстве элементов реостатов и проволочных резисторов.

Фехраль и нихром применяют в похожих сферах, несмотря на их разный состав и отличительные характеристики.

Сплавы с молибденом и другими металлами

Изделия из никелевых сплавов с добавлением молибдена в чистом виде практически не используются. В состав сплава обычно добавляют еще и хром. Чаще всего соотношения выглядит так: 77% никеля, 12% хрома, 3,5% молибдена, но максимальное его содержание может составлять около 9%. Такие сплавы очень прочные и жесткие на растяжение.

Благодаря своим свойствам они нашли применение в медицине, где из них производят мостовидные протезы. Работать с ними довольно сложно, так выполнить литье с применением таких сплавов практически невозможно. Но высокие эксплуатационные характеристики и относительно невысокая стоимость сделала эти сплавы незаменимыми.

Использование никеля в качестве легирующего компонента позволяет создать сплав, имеющих повышенную устойчивость к коррозии. Поэтому его используют для создания антикоррозийного покрытия. Причем полученное покрытие отличается привлекательным внешним видом. Добавление других металлов и материалов придает сплавам иные, особые свойства.

В целом, на сегодняшний день никель широко используется в промышленности, редко в чистом виде, обычно в качестве компонента различных сплавов, что позволяет получать желаемые свойства материалов.