Виды литейных моделей и их свойства

В самом простом случае в качестве модели для литья в землю используют оригинал изделия. Однако при этом благодаря литейной усадке невозможно соблюсти точные размеры отливок. Обычно же делают модель (или макет) – масштабную копию будущего изделия, увеличенную на значение литейной усадки. Материалы для моделей должны легко формоваться для придания нужной конфигурации и легко обрабатываться для передачи деталей рельефа. Традиционно их изготовляют из дерева, воска, гипса и металлов. Не так давно стали использовать также различные пластики. Печатают их и на 3D-принтерах. Основные свойства моделей:

- Прочность – необходима при трамбовке земли, чтобы сохранить конфигурацию изделия и его размеры.

- Легкость вынимания из формы. Поверхность макета тщательно обрабатывают, покрывают особой смазкой. При сложной конфигурации используют разборную модель.

- Легкоплавкость и испаряемость (в случае выплавляемых/ выжигаемых моделей)

По сложности конструкции различают следующие виды моделей:

- Цельные

- Разъемные

- С отъемными частями

- Для пустотелых отливок

Цельные модели

Применяются для несложных изделий, без заметных выступов и впадин. Извлечение такого макета в ходе формовки не вызывает затруднений. Используются для макетирования простых деталей, а также барельефов, постаментов и других простых художественных отливок.

Разъемные модели

Применяются для литья сложной геометрии, со значительным рельефом поверхности, обычно линия разъема проходит по плоскости симметрии детали. Модели для таких изделий делают из двух и более составляющих, которые формуются в разных опоках

Для литья в землю очень важно, чтобы части макета не сместились друг относительно друга. Для этого при изготовлении подмодели ее снабжают шипами и отвечающими им пазами

Пары пазы-шипы и фиксируют компоненты во время формовки. Для литья в землю изделий с особо сложной пространственной конфигурацией применяют макеты с отъемными частями. Так, для вазы ручки не дадут извлечь модель из формы. Поэтому их изготовляют из дерева повышенной плотности из двух или более частей. Ручки извлекаются внутрь полости, в начале нижние их части, а за ними – и верхние. Чтобы получить полость в изделие, используют специальную часть формы, называемую стержнем. К материалу для стержней предъявляются особые требования – он каждой стороной прикасается к поверхности отливки, поэтому их делают из прочных сортов дерева. Стержень должен легко выходить из отливки.

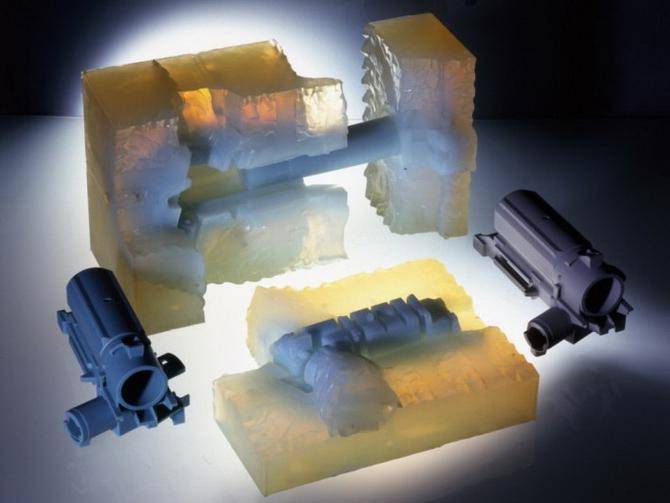

Третий этап: изготовление восковой модели

Литье по выплавляемым моделям предполагает вытапливание плавкого материала и замещение образовавшегося пространства расплавленным металлом. Так как воск легко плавится, его и используем. То есть следующая задача – сделать восковую копию использованной первоначально модели. Для этого и потребовалось создание резиновой пресс-формы.

Аккуратно разрезаем силиконовую заготовку вдоль и достаем модель. Здесь есть небольшой секрет: чтобы впоследствии точно соединить форму, разрез рекомендуется делать не гладким, а зигзагообразный. Прикладываемые части формы не будут сдвигаться по плоскости.

Заполняем образовавшееся пространство в силиконовой пресс-форме жидким воском. Если изделие готовится для себя и не требует высокой точности сопряжения деталей, можно залить воск отдельно в каждую половину, а затем после застывания соединить две детали. Если необходимо точно повторить силуэт модели, резиновые половинки соединяются, закрепляются и в образовавшуюся пустоту с помощью инжектора закачивается горячий воск. Когда он заполнит все пространство и застынет, разбираем силиконовую пресс-форму, достаем восковую модель и подправляем изъяны. Она послужит прототипом для готового изделия из металла.

Составные элементы мини-завода и их технические характеристики

Российская предлагает организовать «под ключ» мини-литейный завод для осуществления литья металла кокильным способом. Такой комплекс может работать с алюминием, медью, сталью и их сплавами. На станках можно отливать изделия любой формы и конфигурации благодаря возможности самостоятельно изготавливать формы-матрицы.

Литейная машина фирмы KURTZ

Литейная машина фирмы KURTZ

В комплект мини- входит следующее оборудование:

- отражательная печь – она необходима для плавления металла. Технические характеристики: вариант энергоносителя – газ, электричество, отработанное топливо, солярка;

- энергопотребление – 1 баллон газа на 20 часов работы или 30 кВт/ч;

- емкость бункера – до 1 т;

- производительность – до 600 кг/ч;

Отражательная печь для литейного мини завода

Отражательная печь для литейного мини завода

- кокильный станок – необходим для непосредственной отливки изделий. Он может быть двух видов: однопозиционный – для изделий, которые не имеют обратных углов. Форма может раскрываться только в одну сторону;

- многопозиционный – предназначен для деталей сложных форм, кокиль раскрывается вверх и вниз.

Кокильная машина 82А505 Технические характеристики:

Кокильная машина 82А505 Технические характеристики:

- потребляемая мощность – до 2,5 кВт/ч;

- оказываемое усилие на сжатие – до 190 т;

кокиль – форма для будущих изделий – при необходимости ее может изготавливать компания по индивидуальным чертежам.

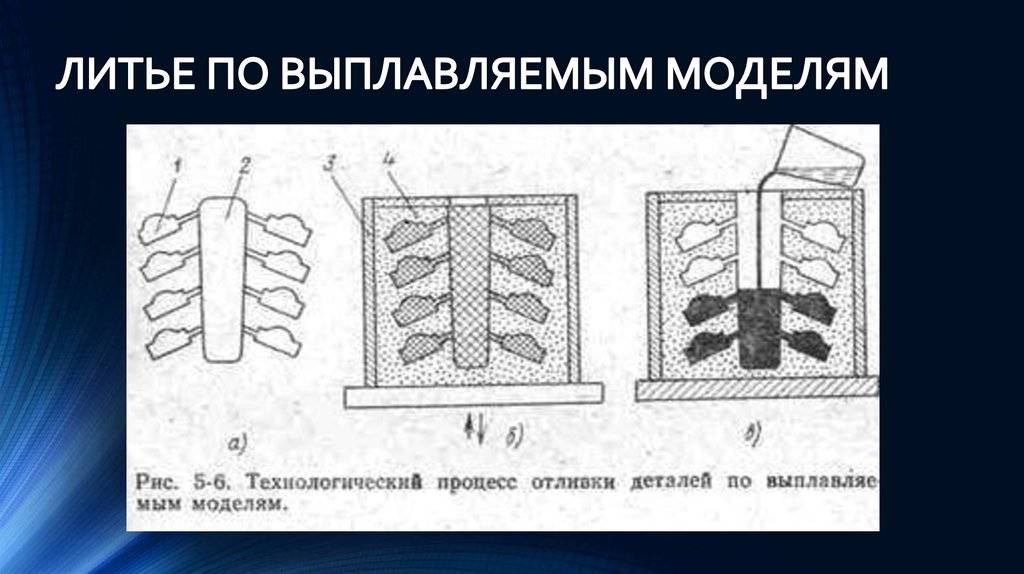

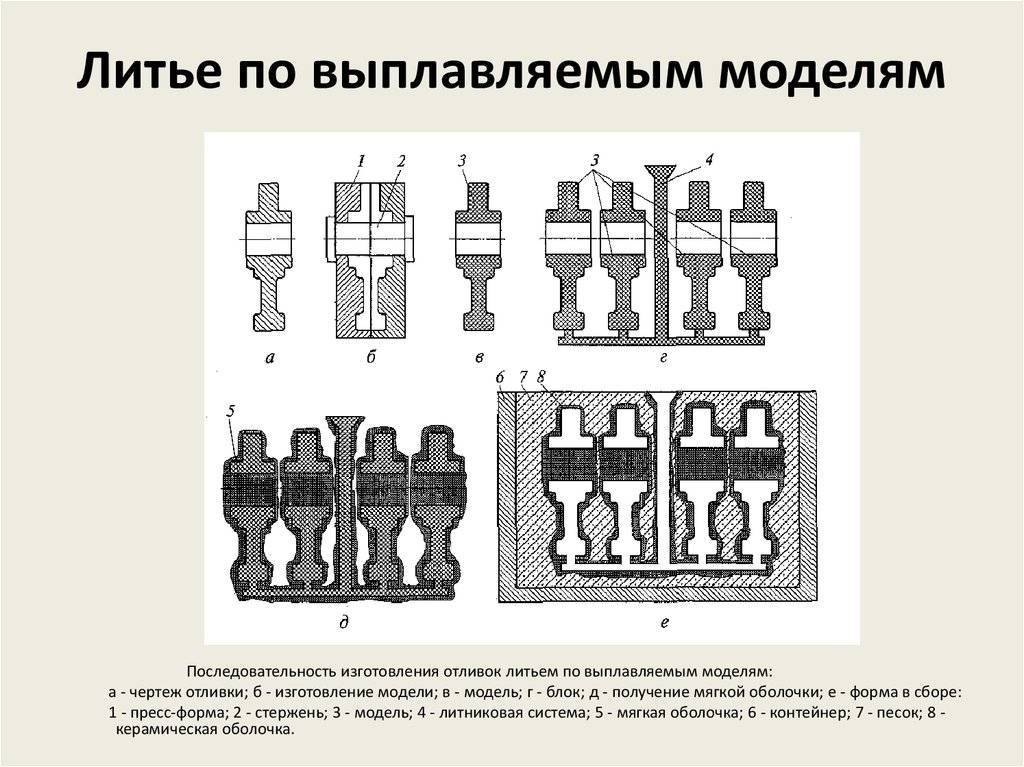

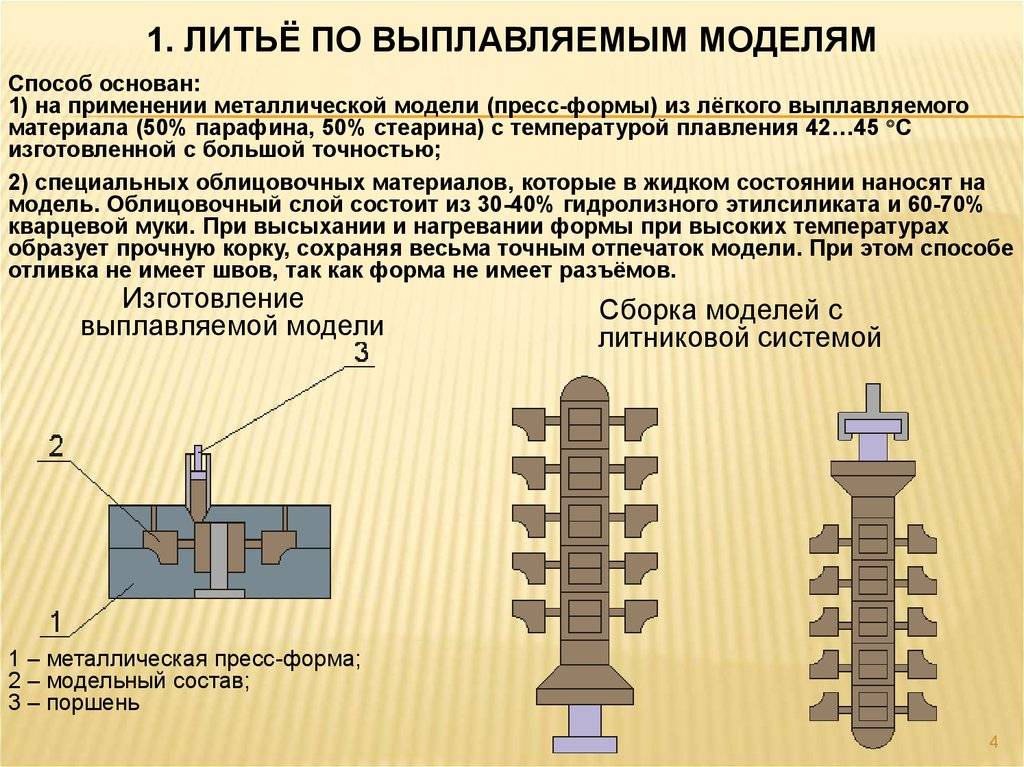

Сборка модельных блоков

Для этого модели собирают в модельные блоки (рисунок 2.5, в) с общей литниковой системой. В один блок объединяют от 2 до 100 моделей. Соединяют модели в кондукторе, механически скрепляя или склеивая их. Одновременно ведется отливка литниковой системы.

Для сборки моделей в блоки в кондукторе выставляют металлические стояки из алюминия, наращивают на них слой модельного состава толщиной 25 мм и крепят к нему модели. Этот прием ведет к повышению прочности блока, сокращению расхода состава, обеспечению удобства транспортирования, хранения и просушивания блоков при нанесении обмазки.

Литье ХТС, особенности отливок

В отличие от метода ЛГМ или способа по выплавляемым моделям литье стали или чугуна в землю требует включения в отливку припусков минимум в несколько миллиметров на каждую сторону. Также оставляется прибыль большой массы, которую также нужно будет отрезать.

В итоге стоимость отливки, выполненная в землю или кокильные отливки, включает следующие ценовые составляющие:

1. сама отливка;

2. припуски;

3. прибыль;

4. отрезка прибыли;

5. токарная и фрезерная обработка припусков;

6. мехобработка для получения точных размеров детали.

В результате литье в землю становится затратным мероприятием. И если изначально цена отливки за 1 кг выглядит весьма привлекательным делом, то после всех проведенных операций деталь получается дорогой. Многие заказчики не учитывают всего этого при решении выбора литьевого метода. К тому же в расчет не принимается возможный брак, который так свойственен ХТС или кокилю. Зачастую при данном способе в отливке много раковин, возможны и трещины. Это приводит к тому, что нужно отливать новую заготовку или пытаться исправлять уже существующий брак.

Бракованные изделия можно исправить сваркой или наплавлением металла, но это возможно лишь в случае, когда детали не являются ответственными и не нуждаются в особых точностных характеристиках.

Операции получения отливки

Существуют особенности литья по выплавляемым моделям при производстве подобных изделий. К ним относятся:

Расплавленный металл заливается равномерно и постепенно. Это даёт возможность сделать выплавляемые детали с гладким и точным покрытием, которое не будет нуждаться в механической доработке.

Литьё должно иметь необходимую температуру, для каждого материала она разная.

Время заливки расплавленного состава будет зависеть от сложности будущей конструкции

Важно это делать постепенно, однако не затягивать процесс слишком долго.

Чтобы выплавить качественное изделие необходимо осознавать, что тонкие детали кристаллизуются и остывают быстрее чем массивные элементы.

Чтобы литьё остывало равномерно, форму оснащают специальным теплообменником в виде элементов с повышенной проводимостью тепла. Это может быть чугун либо графит.

При охлаждении литьё передает свою температуру на форму неравномерно, на ее внутренней стороне температура не отличается от остывающей заготовки.

Выбивка выплавляемой продукции производится после окончания процесса кристаллизации и полного остывания

Спешка может негативно сказаться на качестве изделия.

Благодаря выплавляемым моделям есть возможность сделать своими силами деталь любой сложности. Это дает возможность усовершенствовать производство необходимых предметов.

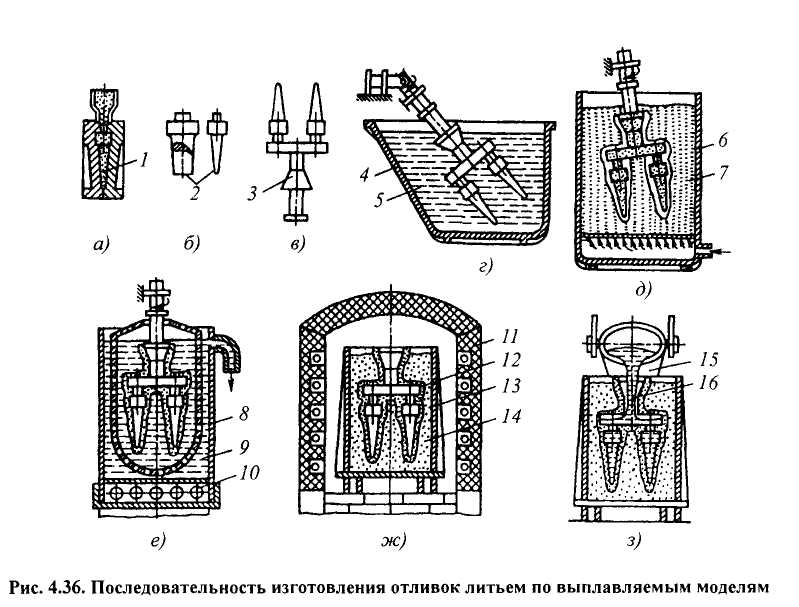

Технология

Этот метод используется для производства изделий из разных сплавов. Обеспечивается показатель качества до ±0,005 мм на каждые 25 мм поверхности. Указанная точность позволяет изготавливать изделия, которые не требуют дополнительной обработки. Залог успешности технологического процесса в том, что модель производится из быстро плавящегося вещества. Используется парафин, воск, канифоль либо их смесь.

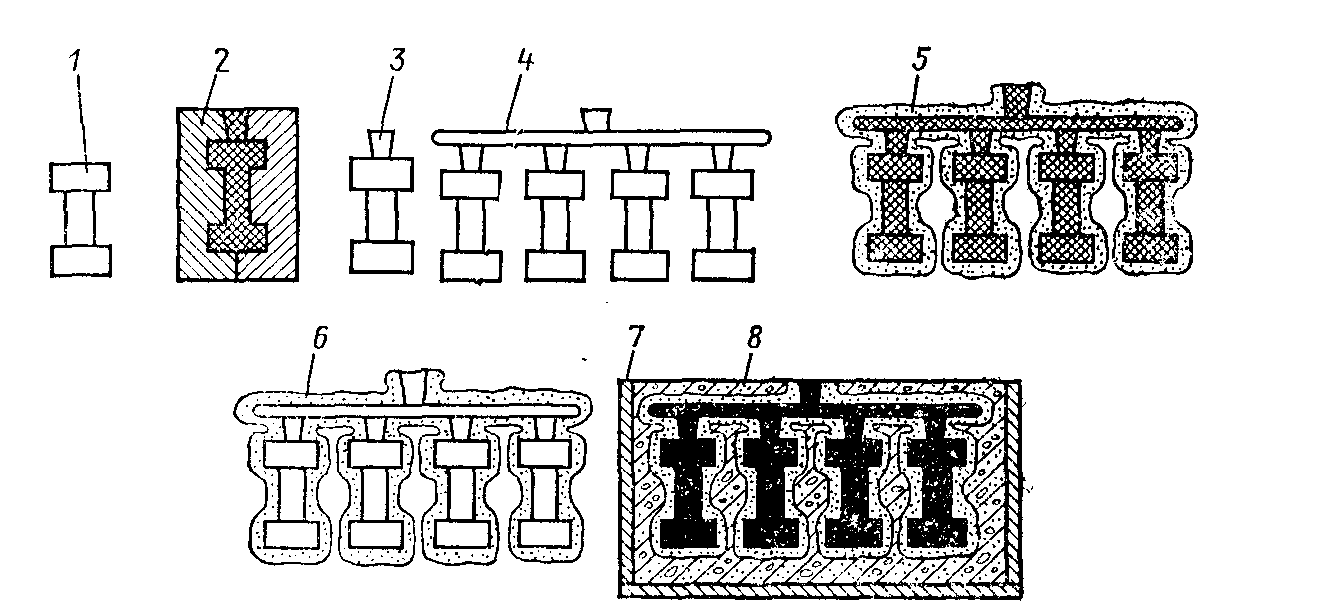

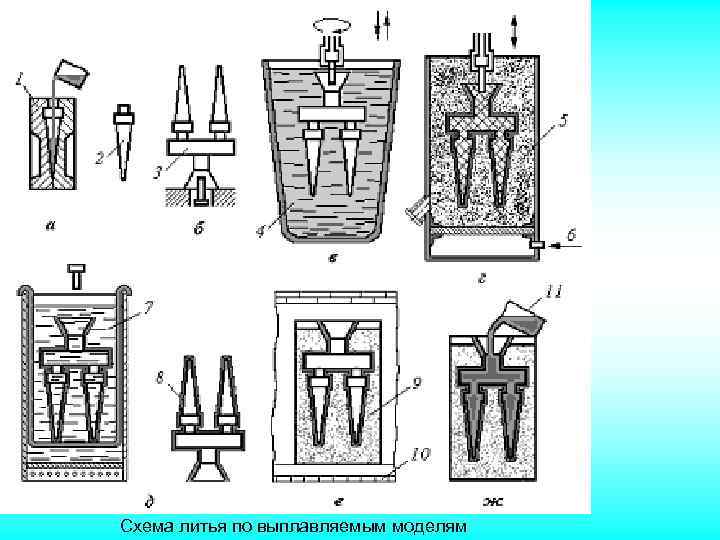

Технологический процесс состоит из действий:

- Производство модели:

- под модель берётся специальная форма из гипса, пластмассы, стали либо чугуна;

- в нее заливается вещество образующее модель;

- необходимо дождаться его полного застывания;

- после этого специальная форма открывается, восковая модель вынимается и помещается в емкость под прохладную воду.

- Сборка моделей в блоки:

- для производства качественного изделия модели собираются в простые и сложные блоки, в каждый из них может войти от 2 до 100 штук;

- для увеличения прочности в блочную конструкцию устанавливают алюминиевые стойки;

- их покрывают слоем модельного вещества до 25 мм;

- блочные конструкции объединяются в литниковую систему.

- Нанесение на модель огнестойкой оболочки:

- блок собранный из нескольких моделей помещается в емкость, где находится суспензия из керамики (кварцевая пыль, мелкие фракции шамота) и связывающего компонента (этилово силикатного раствора);

- на протяжении суток он сушится в естественной среде, это время можно сократить до 40 минут под воздействием аммиака;

- таким образом, на указанный блок поочередно наносится 46 слоёв огнезащитной оболочки, с тщательной просушкой каждого из них;

- завершенная модель в огнезащитной оболочке помещается в нагретую воду 90°С;

- за несколько минут модельное вещество растает и всплывет на поверхность воды, где оно собирается для следующего применения.

- Подготовление формы к заливке:

- пустая оболочка промывается в воде и сушится в шкафу на протяжении 2 часов при 200°С;

- сухая оболочка выставляется вертикально в жаростойкую опоку и по краям уплотняется кварцевым песком, помещается в печь на 2 часа при 950°С;

- в печи испаряется оставшаяся влага, остатки модельного состава выгорают, оболочка спекается с огнеупорным материалом, повышая прочность;

- расплавленный металл заливается в прокаленную горячую форму.

- Охлаждение отливки:

- после того, как отливка остыла – оболочка разрушается;

- изделие очищается от ее остатков, для чего поддается химической очистке;

- далее изделие промывается водой и подвергается окончательной сушке.

В итоге, оно подлежит для проведения термической обработки и снятия контрольных мерок. Таким образом изготавливаются отливки необходимого размера и конфигурации.

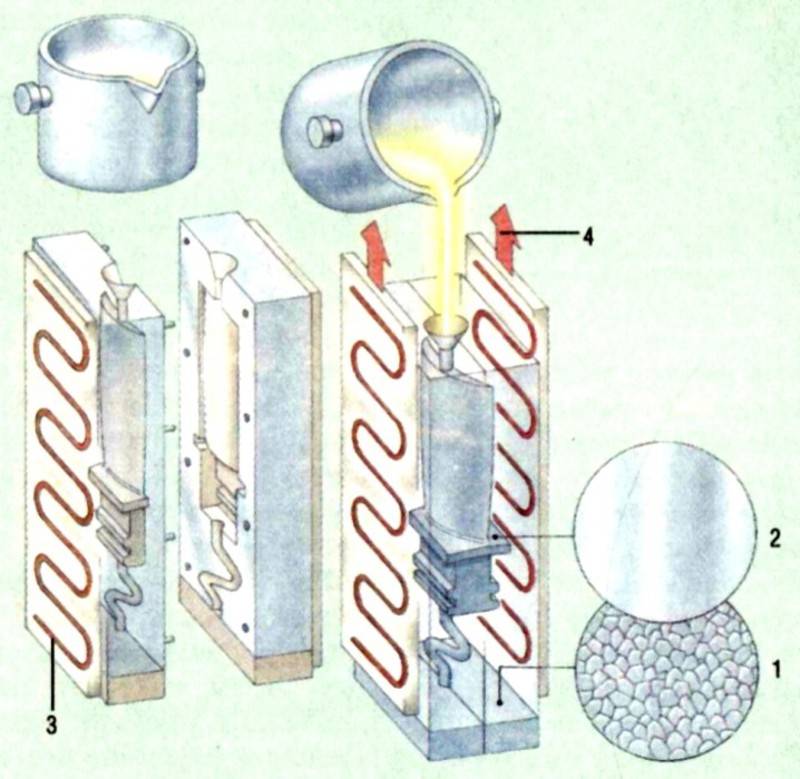

Кокильное литье

Разлив в формы, выполненные из металла. Суть этого специального метода состоит в том, что отливки получают, заливая расплав в металлические формы. Такие формы называют кокилями. Их изготавливают в двух исполнениях – разъемные и неразъемные. Первые состоят из нескольких частей, эти формы используют для производства сложных по форме отливок. Неразъемные формы используют для производства простых отливок и пр.Для металлических форм применяют чугун марки СЧ или легированные стальные сплавы. На стойкость кокиля оказывают прямое влияние материалы, размеры отливки и, конечно, кокиля.

Процесс отлива в кокиль

Инженеры разработали и успешно используют на практике специальные методы продления времени эксплуатации кокиля и повышения качества отливок. Для этого на рабочую поверхность формы наносят специальные составы, образующие покрытие стойкое к температурному воздействию со стороны расплава. Эти материалы наносят или с помощью краскопульта или обыкновенной кистью. Для чугуна необходимо нанести облицовку несколько раз за смену. Краску наносят непосредственно перед заливкой облицовки.

Технологический процесс литья в кокиль

Для получения внутренних полостей применяют стержни, выполненные из стали марок У7 и ее аналогов. Кроме стержней, изготовленных из стали применяют и изделия, выполненные из специального песка.Специальное литье этого типа можно выполнять только в подогретую оснастку. Рабочая температура кокиля должна находиться в пределах от 200 до 300 градусов Цельсия. Разогрев формы снизит эффект от теплового удара, да и при литье не произойдет выброса расплава, который может произойти при попадании в холодный кокиль.Кокильное литье используют для изготовления отливок из цветных сплавов.

Серийное и массовое производство отливок выполняют на оборудовании, которые самостоятельно, без участия человека обслуживают литейные формы, монтируют и демонтируют стержни, достают отливки. Литье в с применением механизированного оборудования позволяет в несколько раз поднять производительность на производстве.Между тем литье в кокиль обладает и рядом недостатков. В частности, для изготовления форм требуется большое количество времени, возникают технологические сложности при получении отливок с тонкими стенками и несколько других.

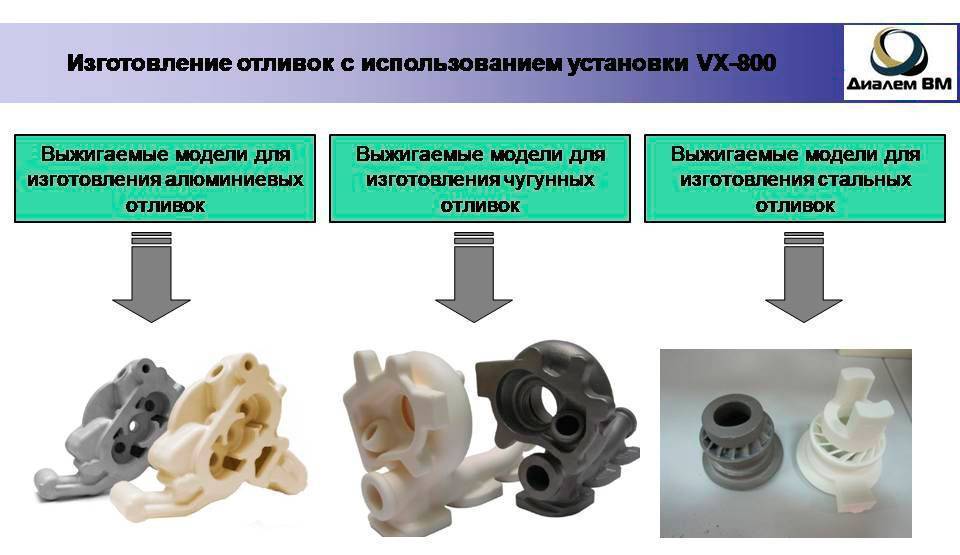

Литье по газифицируемым (выжигаемым) моделям из сополимера и пенополистирола. ЛГМ-процесс

ЛГМ-процесс (POLICAST) — современная технология производства высокоточных отливок, позволяющих значительно уменьшить расходы на передел и снизить себестоимость готовой продукции. Пенополистирол относится к так называемым твердым пенам или ячеисто-пленочным дисперсным системам, которая в физической химии определяются как дисперсия газа в твердом веществе.

Метод литья ЛГМ: модель из сополимера или полистирола (пенопласта), полученная в модельных автоматах или автоклавах, покрывают противопригарной краской, засыпают песком в вакуумной опоке и накрывают полиэтиленовой пленкой для создания разряжения.

Вакуумная опока подключается к насосу вакуумной системы. Производится заливка жидкого металла в форму и замещение расплавом пенополистирольной модели, которая испаряется в газ. Получаемая отливка имеет чистоту поверхности Rz40 до 7-ого класса точности.

- чугун практически всех марки от СЧ15 до ВЧ50;

- стали от низко- и среднеуглеродистых низколегированных (с содержанием углерода от 0.20%) до высоколегированных, жаропрочных марок сталей и спецсталей;

- цветные металлы: медь, алюминий, бронза, латунь.

Преимущества технологии ЛГМ (POLICAST-process):

- Главные достоинства — возможность производства отливок высокой точности и качества при значительном снижение трудозатрат и себестоимости изготовления.

- Практически безотходное производство — примерно 97% песка повторно используется в системе пескооборота. Потери песка составляет всего 3%, которые складываются на отсев мелкой фракции, обеспыливание и потери в виде просыпи.

- Простая технология формовки без связующих компонентов и формовочных смесей. В технологии ЛГМ для формовки используется только песок.

- Высокая точность литья позволяет минимизировать затраты на финишную мехобработку или даже отказаться от нее.

- Используется для изготовления сложных и точных отливок, которые другими способами получить затруднительно. Очень выгодно эта технологии нашла применение для изготовления шнеков, корпусов, звездочек, головок и блоков цилиндров двигателей, художественных и другие отливок.

Этапы проектирования и изготовления комплекса ЛГМ:

- разработка технического задания на проектирование;

- проектирование и изготовление комплекса ЛГМ;

- проектирование и изготовление литейной оснастки;

- поставка оборудования;- монтаж и пусконаладка на площадке Заказчика;

- обучение персонала и запуск оборудования;- отработка технологии литья;

- ввод оборудования в эксплуатацию и постановка на гарантийное обслуживание.

Комплекс литья по газифицируемым моделям состоит из 2-х основных участков: «Белый цех» и «Черный цех». «Белый цех» — это участок изготовления пенополистирольных моделей, покраски и сушки модельных блоков. «Черный цех» — участок формовки и заливки модельных блоков, включающий линию формовки и систему пескооборота.

Литьё по газифицируемым моделям — способ получения отливок, использующий модель, изготовленную из материала, который газифицируется при заливке расплавленного металла в литейную форму. Самым распространённым материалом для моделей является пенополистирол.

Литьё по газифицируемым моделям как новый технологический процесс появился в середине 50-х годов. Его главным назначением было повысить точность литья при значительном уменьшении затрат на оборудование и материалы по сравнению с технологией литья по выплавляемым моделям.

Какое масло лить в мотоблок лифан

Способ литья по газифицируемым моделям (ЛГМ) обладает рядом преимуществ [ источник не указан 3332 дня ] :

- Резко уменьшить затраты на оборудование

- Сократить число технологических операций

- Благодаря использованию в качестве формовочного материала оборотного кварцевого песка и упрочнения формы вакуумом исключается использование стержней и оборудования для их изготовления

- Сократить операции финишной обработки отливок

- Снизить до минимума количество отходов производства

- Сократить трудозатраты в 2—4 раза

- Снизить потребление электроэнергии в 2—3 раза

- Сократить и оптимально использовать производственные площади

- Уменьшить затраты на вспомогательные материалы в 3—5 раз

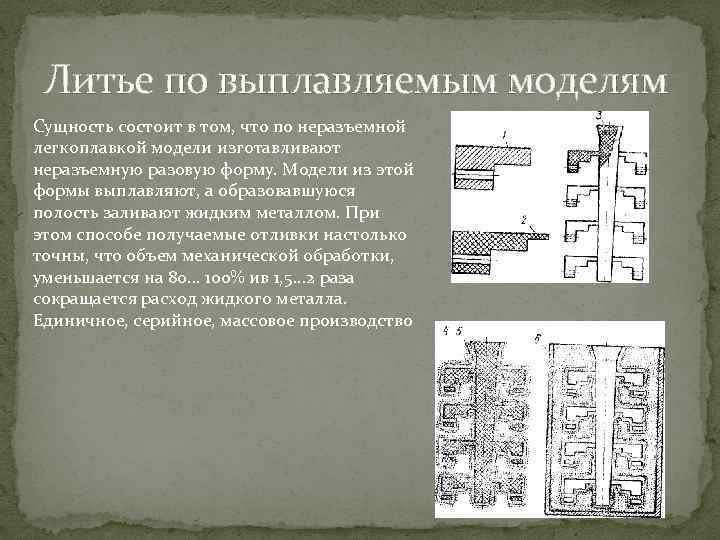

Точное литье

Точное литье по выплавляемым моделям — так называют и технологию, и саму конечную продукцию. Высокая точность литья обеспечивается тем, что в процессе подготовки формы нет необходимости извлекать из нее макет изделия. При использовании традиционного метода производство матрицы для отливки – сложный и весьма трудоемкий многоэтапный процесс. Особенно это актуально в случае отливки деталей сложной конфигурации, с выемками, впадинами и внутренними полостями.

Например, при отливке чугунной или медной вазы, имеющей переменную кривизну поверхности, приходится применять немало ухищрений. Так, сначала набивают нижнюю половину опоки, потом модель извлекают, переворачивают и трамбуют верхнюю половину. Модель приходится делать составной, ручки вазы выполняют из двух элементов, их вытаскивают через модельную полость в два приема — сначала нижний элемент, потом верхний. Все эти многочисленные переворачивания и протаскивания не могут положительно влиять на целостность поверхности формы и в конечном счете на точность соблюдения размеров отливки и качества ее поверхности. Кроме того, остается проблема точного совмещения частей опок и надежного крепления их друг к другу.

Изготовление литья по выплавляемым моделям лишено этих недостатков, оно не требует столь высокой квалификации модельщиков и существенно сокращает трудоемкость подготовительных к литью операций. Особенно ярко это проявляется при больших тиражах отливок.

Метод позволяет достигать 2-5-го класса точности по ГОСТ 26645-85. Это позволяет отливать такие высокоточные изделия, как турбинные лопатки, режущий инструмент, включая высокопроизводительные фрезы и сверла, ответственные высоконагруженные кронштейны, небольшие высоконагруженные детали транспортных средств, станков и других сложных механизмов.

Высокая точность соблюдения размеров и высокий класс поверхности сводят к минимуму потребность в дальнейшей механической обработке отливки, что позволяет экономить металл и снижать себестоимость продукции.

Технология литья по выплавляемым моделям

Технология литья по выплавляемым моделям – сложный и трудоёмкий процесс. Предварительно

изготавливается мастер-модель, которая является прототипом будущей выплавляемой модели и в

конечном итоге – отливки. Обычно для изготовления мастер-модели для точного литья по выплавляемым моделям используются специальные

модельные материалы, а также дерево, гипс и т.д., которые удобно обрабатывать. Также прототипом

может служить уже имеющееся изделие, например – уникальная художественная отливка. Дальше по мастер-модели делают матрицу, пресс-форму

для литья по выплавляемым моделям, которую тщательно полируют. Материалом пресс-формы для выплавляемых моделей может быть резина, металл,

гипс и др. Затем пресс-форма заполняется специальным модельным составом (например – воском, парафином) и при разъёме получается

восковая модель.

В некоторых случаях процедуру изготовления мастер-модели и пресс-формы опускают и сразу изготавливают модель из воска; при этом

технология литья по выплавляемым моделям, конечно же, должна быть хорошо отработана.

Рабочая полость формы для дальнейшего получения отливки образуется выплавлением модели (литьё по выплавляемым моделям, см. также

литьё по выжигаемым моделям, литьё по растворяемым моделям).

Отливка формируется в оболочке (при этом возможна и монолитная форма), изготовленной из огнеупорного состава, которым облицовывают модель

перед заливкой. После затвердевания отливки форму разрушают.

При литье по выплавляемым моделям модельный состав удаляют, выплавляя его в горячей воде или другим способом, полученные оболочки

прокаливают и заливают металлом. Прокаливание оболочковых форм – это нагрев оболочковых форм до температуры выше 900°C с выдержкой

для удаления из форм органических веществ (остатков модельной массы, жидкой фазы в оболочке) и придания форме газопроницаемости. Прокаливание

проводят в наполнителе и без него.

Одним из основных требований, предъявляемых к материалу оболочковой формы при изготовлении литья по выплавляемым моделям является его

термическая и химическая устойчивость, недопустимо газообразование. Огнеупорные составы используют на основе кремния.

Технология литья по выплавляемым моделям обеспечивает получение сложных по форме отливок массой от нескольких грамм до десятков

килограмм, с толщиной стенок от 0,5 мм, с поверхностью, соответствующей 4—6-му классам чистоты, и с высокой точностью размеров по

сравнению с другими способами литья.

Размеры отливок, полученных литьем по выплавляемым моделям, максимально приближены к размерам готовой детали. За счёт

сокращения механической обработки снижается стоимость готового изделия. Иными словами при изготовлении отливок по такой технологии

получают точное литьё.

Литье в керамические формы

Так, называют метод получения отливок также и с большими размерами, обладающих большой точностью в единоразовых формах сделанных из керамики. Их делают из подвижных смесей, применяя для этого постоянную модель.

Литье в керамические формы

В состав данной смеси входят огнеустойчивые порошки различной фракции, и растворов этилсиликата и огеливателя. После хорошего смешивания ее выливают в заблаговременно подготовленную оснастку. Там она твердеет, пройдя через пластичное состояние. После выполнения данной процедуре форму снимают и отсылают в печь для прокаливания. Во время данного процесса происходит сгорание спиртовых паров и благодаря этому в форме происходит формирование маленьких трещин. Железный расплав заливают в холодную форму, но порой, это определяет марка расплава, ее подогревают до 900 градусов по Цельсию. Подобный вариант используют для получения штампового инструмента, технологичной прессовой оснастки, элементов литейных форм и др.Есть несколько название литья в керамические формы – шоу-процесс, уникаст-процесс и керамкаст-процесс. Разница между первыми 2-мя заключается лишь во времени получения патента. Последний процесс, в себя включает детали технологии первых 2-ух.Оболочковые формы для последнего процесса делают с помощью разъемных моделей с тонкими поверхностями стен, которые сделаны из искусственного каучука.

Оболочку из керамики выполняют точно также, как и для литья по выплавляемым моделям. Во время сборки формы, эластичные детали просто вытягивают, а литники или выплавляют или выжигают.Для производства стержней применяют этот способ – в ящик для формовки стержней заливают суспензию и через определенный промежуток времени ее сливают. На поверхности ящика остается слой суспензии, засыпаемый огнеупором. Те частицы, которые не прилипли, убирают из ящика. После этого, опять заливают суспензию и посыпают ее порошком. Данную операцию повторяют пару раз до той поры, пока стержень не получить соответствующие размеры.

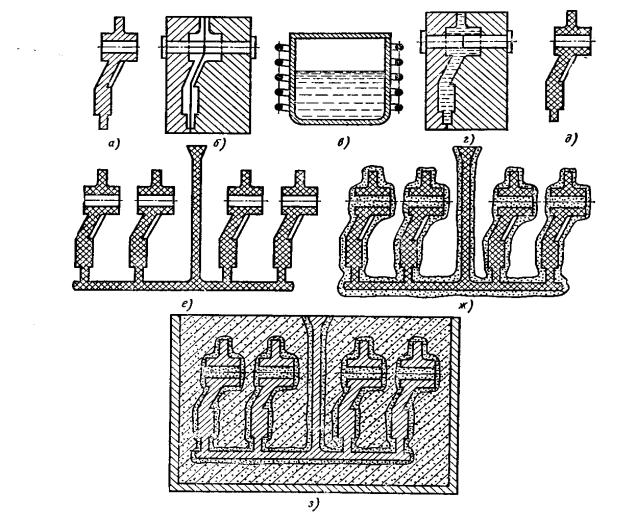

Литниково-питающая система при литье по выплавляемым моделям

Плотность отливок первым делом зависима от способа заливки и сооружения литниково–питающей системы. Если учесть то, что железный расплав подают в разогретую форму, получение отливок отличного качества сопровождается рядом проблем.

Во время заливки формы расплав должен заполнить пустоты, находящиеся в форме одинаково, однако при этом нужно как-то возместить усадку, сопровождающую затвердевание металла. Задачу эту решают путем применения системы литников и прибылей, формируемых во время изготовления модели. Практика литейного дела представило много знаний о системах аналогичного типа.

Хранилище жидкого металла называют прибылью. Ее размещают таким образом, чтобы имелась возможность компенсации объема металла, расходуемого на усадку. Прибыль должна быть размещена поэтому, чтобы металл оставался в жидком состоянии длительнее, чем в рабочей части формы. Другими словами, прибыль служит для подпитки отливки во время ее отвердевания.

Миксер для непостоянного хранения жидкого металла

Прибыль выполняют из аналогичных материалов, которые используют для производства формы и по этому она охлаждается также как и прочие части системы. Для обеспечения более позднего остывания прибыли изготовление моделей выполняют поэтому, чтобы, она остывала несколько очень медленно. Для замедления процесса остывания порой используют материалы с меньшей теплопроводимостью.

Автоматизированное производство

Процесс литья по выплавляемым формам, технология которого адаптирована под автоматическую установку, одновременно позволяет изготавливать стояк и воронку для литниковой системы.

К отливкам из металла государственным стандартом предъявляются такие же требования, как и к продукции, полученной другим способом. Плавка рабочего материала осуществляется по заводской технологии.

Выбивка отливки производится после охлаждения пресс-формы на пневматической установке с поворотом опоки на 180 С для удаления сыпучего наполнителя. Отделение заготовки производится несколькими способами:

- вибрацией на специальной платформе;

- продавливанием через обрезную форму штампа;

- отрезкой электроинструментами;

- анодной и механической резкой.

Очистка заготовок от оболочки из шликера производится методом выщелачивания горячим раствором КОН. Остаточные фрагменты зачищаются инструментами со щеточной или наждачной насадкой.

Степень чистоты поверхности отливки зависит от состояния и конструкции пресс-формы, вида модельного состава, фракции кварцевого песка, способа выплавления состава и режима прокалки оболочек, химического состава отливки.

Плотность материала отливки формируется положением формы на рабочей платформе. Компенсацию усадки стали в процессе затвердения обеспечивает конструкция питающей системы. Точность исполнения металлической отливки проверяется оптическим компоратором. К недостаткам литья по модели относится сложность и длительность технологического процесса, высокая стоимость оснастки.

https://youtube.com/watch?v=c-uIIKRfsG8

Литье по газифицируемым моделям преимущества и недостатки

Литье по газифицируемым выжигаемым моделям считается наиболее перспективной технологией. Метод применяемый на нашем литейном заводе даёт не только хорошую производительность, а обладает множеством достоинств.

Экологичность

Методика не включает в себя использование ядовитых или опасных для живых организмов веществ. Более того, технология не создает опасных отходов. Основным веществом, подвергающимся химическим и термическим обработкам, является пенополистирол. Как говорилось выше, пенополистирол превращается в углекислый газ. Также и использование кварцевого песка считается экологичным, ведь он обновляется и используется еще много раз.

Универсальность

Изготовление литья на заказ по газифицируемым моделям актуально на производстве продукции чёрных и цветных металлов.

Рассмотрим в каких сферах данный метод наиболее востребован:

- 34% приходится на автотранспортную промышленность;

- на сантехническую 18%;

- 12% на судостроение;

- на электромашиностроение приходится 10%;

- 6% на сферу общего машиностроения;

- на всю сферу, связанную с железнодорожным транспортом тоже 6%;

- прочие потребители технологии соответственно около 14%.

Технологичность

Высокая степень технологичности данного метода производства, позволяющего создавать качественные изделия со сложными формами. Это одна из основных причин, по которой данную технологию повсеместно внедряют во множество производств. В нашем каталоге литья Вы можете ознакомиться с перечнем уже изготовленных изделий на нашем заводе.

Экономический расчет

Технология существенно снижает трудовые, а значит и финансовые издержки. За один технологический процесс можно отлить различные изделия. Отсутствие множества технологических элементов снижает металлоемкость. В свою очередь, уходит необходимость рутинной механической доработки.

Малогабаритность оборудование

Оборудование для ЛГМ отличаются относительно небольшими размерами, что помогает экономить производственное пространство.

Литье по газифицируемым моделям недостатки

- Безвозвратные потери компонентов модели, если что-то в производстве пошло не так и получились не те габариты;

- В процессе производства выделяются токсичные продукты термодеструкции, что требуют осуществления соответствующих защитных мероприятий. Но всё-таки количество данных выделений в процессе такого производства не считается проблемным для экологии.

Таким образом, технология ЛГМ является достаточно перспективной и пользуется популярность у производителей из разных сфер. Получаемые выгоды значительно больше, чем количество недостатков. Поэтому на данный момент оборудование для ЛГМ реализуется с большой скоростью и соотношение сфер, использующих данную методику, тоже очень динамично.

использованная литература

- Сюзанна Бергер; Ричард К. Лестер (12 февраля 2015 г.). Глобальный Тайвань: создание конкурентных преимуществ в новой международной экономике . Рутледж. С. 142–. ISBN 978-1-317-46970-4 .

- Хитоши Хиракава; Каушалеш Лал; Синкай Наоко (2013). Модели сервитизации, ИТ-внедрения и инноваций: теория двухэтапного промышленного кластера . Рутледж. стр. 34–. ISBN 978-0-415-63945-3 .

- «Пресс-центр — TrendForce сообщает о рейтинге 10 ведущих мировых производителей полупроводников в 2021 году, TSMC занимает первое место с долей рынка 55,9% | TrendForce — Исследование рынка, ценовая динамика DRAM, NAND Flash, светодиодов, TFT-LCD и экологически чистой энергии, PV». TrendForce . Получено 2020-07-01.

- МакГрат, Дилан (23.01.2017). «X-Fab — самая быстрорастущая литейная фабрика». EE Times. Получено 2017-05-10.

- «База данных компаний РБК». rbc.ru . Получено 20 февраля 2021.

- «История обменного курса валют Доллар США (USD) и Российский рубль (RUB) за 2014 год». Получено 20 февраля 2021.

- IC Insights: на 13 крупнейших литейных предприятий приходится 91% от общего объема продаж литейных производств в 2013 г.

- https://itar-tass.com/en/economy/727118

- semimd.com: Основные литейные производства микросхем 2011 г. В архиве 2013-05-26 в Wayback Machine.

- dongbuhitek.com: Рейтинг Foundry за 2010 г. (со ссылкой на Gartner) (PDF).

.

- 2011-07-19 на Wayback Machine.

- .

- .

- Р. Х. Абрамсон (28 февраля — 4 марта 1994 г.). «Когда цыплята возвращаются домой на ночевку: лицензированная защита литейного производства в патентных делах». Compcon Spring ’94, Сборник статей. : 348–354. Дои:10.1109 / CMPCON.1994.282907. ISBN 978-0-8186-5380-3 . S2CID 2957002.

- Кэрол Марш и Том Кин. «Схема маркировки безопасности для дизайнов ASIC и ядер интеллектуальной собственности». Дизайн и повторное использование .