Виды проката

Все вышеперечисленные описания делают марку стали 20 востребованной при изготовлении разного вида прокатного профиля. Прокат получают двумя основными способами:

- Горячее деформирование. Применяют к заготовкам, толщина которых более 4 мм. Недостатком такой обработки — образование окалины, являющейся дополнительным концентратором напряжения.

- Холодное деформирование. Используют при прокате заготовок толщиной до 4 мм. Основное преимущество данной обработки — дополнительное упрочнение сплава в результате наклепа.

Из стали 20 получают следующие изделия:

- Цельносварные холоднокатаные трубы. Листы сворачивают по радиусу и затем сваривают его края прямым швом.

- Бесшовные трубы. Получают методом горячего и холодного волочения. Особенности данных труб — повышенная прочность, по сравнению с их сварными аналогами и, соответственно, более высокая стоимость.

- Всевозможные виды профиля: пруток, лист, уголок, швеллер, двутавр, проволока и прочее.

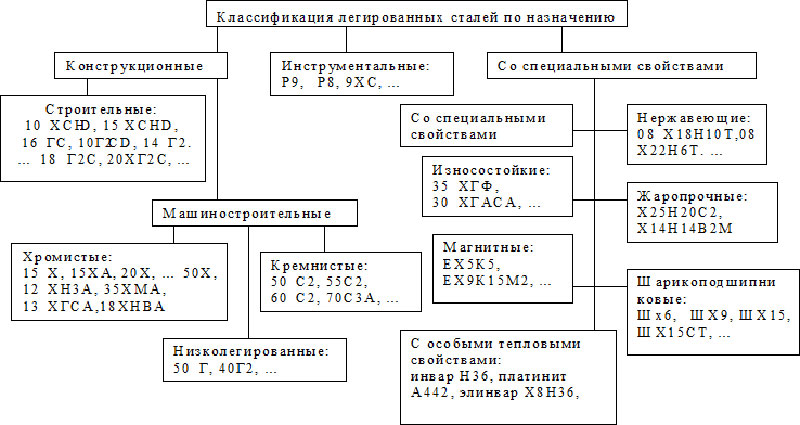

Виды легированных сталей

От процентного содержания добавок стали разделяются на:

- Низколегированные — содержание добавок менее 2,5%

- Среднелегированные — 2,5 — 10%.

- Высоколегированные — более 10%.

Также легированные стали подразделяются на следующие виды:

- конструкционные;

- инструментальные;

- с особыми физическими свойствами.

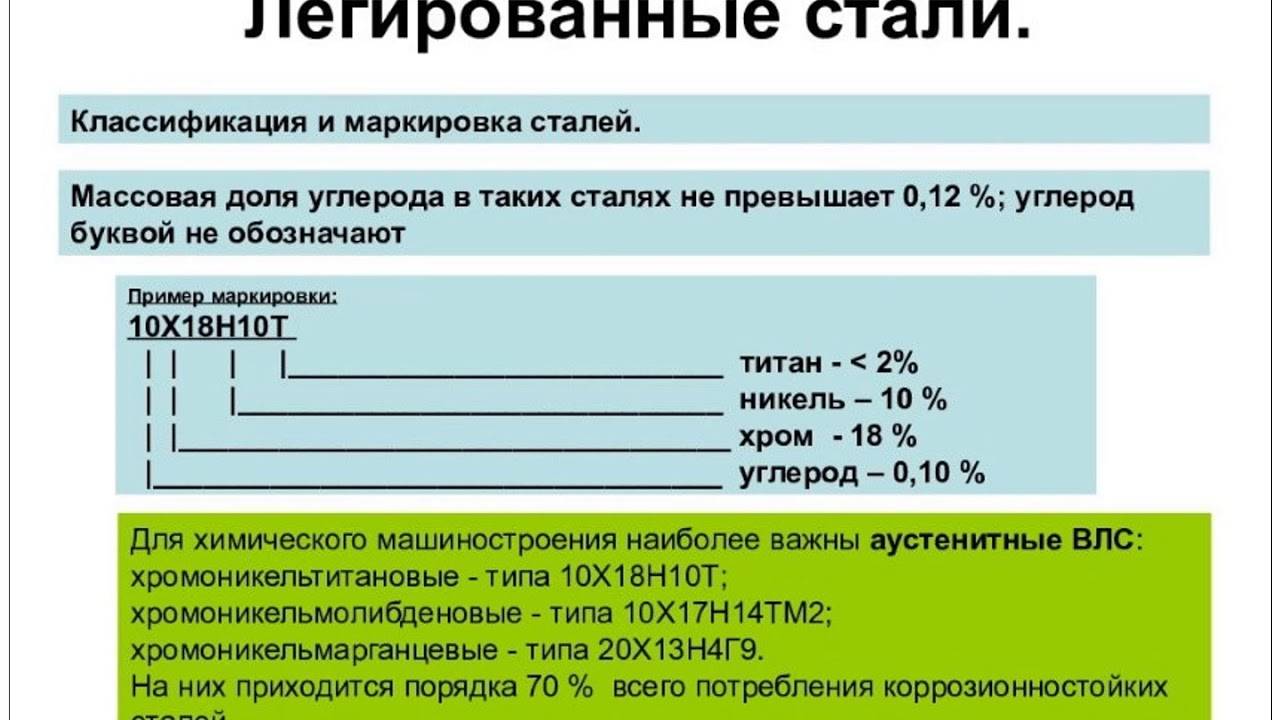

Маркировка легированных сталей

Из-за большого разнообразия сплавов с улучшающими добавками появилась необходимость в их маркировке. Легированные стали классификация и маркировка которых будет приведена ниже очень легко идентифицировать по буквенному обозначению, а также по указанию процентного состава тех или иных веществ в металле.

Расшифровка

Маркировка включает в себя буквы, которые обозначают предназначение металла.

- Ж, Х, Е — обозначение нержавеющих, хромистых и магнитных сплавов.

- Я — хромоникелевая нержавеющая сталь.

- Ш — шарикоподшипниковая.

- Р — режущая.

- А, Ш — качественная и высококачественная легированная сталь.

Также в сплавах могут содержаться следующие элементы:

- Азот — А

- Алюминий — Ю

- Бериллий — М

- Бор — П

- Вольфрам — В

- Ванадий — Ф

- Кобальт — К

- Кремний — С

- Марганец — Г

- Медь — Д

- Молибден — М

- Магний — Ш

- Ниобий — Б

- Никель — Н

- Селен — Е

- Титан — Т

- Фосфор — П

- Хром — Х

- Цирконий — Ц

- Редкоземельные металлы — Ч

Если легированные стали маркировка которых после букв не имеет цифр не содержат ниобия, молибдена, ванадия, алюминия, азота, бора, титана, циркония и редкоземельных металлов, то это будет говорить о том, что в материале содержание легирующего элемента менее 1,5%. Для перечисленных выше металлов имеется исключение из данного правила, по причине влияния на механические свойства сплава даже десятых долей процента.

Видео:

Применение легированных сплавов

Благодаря высоким эксплуатационным характеристикам легированная сталь применение находит в машиностроении, изготовлении инструментов, труб и строительных материалов.

Детали машин обычно изготавливают из перлитных металлов. К этой категории материалов относятся низколегированные и среднелегированные стали, которые после отжига имеют структуру позволяющую легко обрабатывать металл с помощью режущего инструмента.

Низколегированные стали благодаря повышенным прочностным характеристикам позволяют существенно экономить денежные средства при строительстве крупногабаритных сооружений и машин. Например, в судостроительстве благодаря использованию материала удаётся уменьшить толщину применяемого металла.

Легированные стали с добавками хрома широко используются для производства изделий, которые устойчивы к воздействия молочной и уксусной кислоты, а также следующих деталей работающих под значительным давлением:

- Поршневые пальцы, карданные крестовины и другие изделия предназначенные для эксплуатации в условиях повышенного износа.

- Кулачковые муфты, плунжеры и шлицевые валики.

- Шестерни коробок передач и червячные валы, а также другие изделия для работы на малых и средних скоростях.

Высоколегированная сталь широко используется для производства деталей устойчивых к коррозионному разрушению. Такие изделия также устойчивы к высоким температурам и способны работать в условиях до +1100 градусов.

Некоторые виды сплавов благодаря особым тепловым качествам имеют специальное применение, например:

- ЭН42 — материал обладает коэффициентом расширения таким же как и у стекла, поэтому применяется в качестве электродов в лампах накаливания.

- Х8Н36 — обладает постоянной упругостью, которая не изменяется в температурных пределах от минус 50 до +100 градусов. Благодаря неизменяемой упругости такой материал широко используется для производства пружин для часовых механизмов и стрелочных измерительных приборов.

- И36 — сплав обладает нулевым коэффициентом температурного расширения, поэтому идеально подходит для изготовления различных эталонов и калибровочных изделий.

Маркировка сталей по назначению

Таблица 4. Стали конструкционные легированные

| Страны СНГ | Зарубежные аналоги | ||

| Германия (DIN) | США (AISI / ASTM) | ||

| 12ХН3А | 1.5732 | 14NiCr10 | 655M13 |

| 12Х2Н4А | — | — | E3310 |

| 15ХМ | 1.7337 | 16CrMo44 | — |

| 17Г1С | 1.0570 | St52-3N | — |

| 18ХГ | 1.7131 | 16MnCr5 | 5120 |

| 27ХГР | 1.5526 | 30MnB4 | — |

| 30ХМ | 1.7218 | 25CrMo4 | 4130 |

| 30Х3МФ | 1.8519 | 31CrMoV9V | — |

| 30Х2Н2М | 1.6580 | 30CrNiMo8V | — |

| 38Х2МЮА | 1.8509 | 41CrAlMo7 | A290C1M |

| 40ХН2МА | 1.6565 | 40CrNiMo6 | 4340 |

| 40Х | 1.7045 | 42Cr4 | 5140 |

| 40ХН | 1.5711 | 40NiCr6 | 3140 |

| 40ХГМ | 1.7255 | 42CrMo4 | 4140 |

| 40ХГНМ | 1.6546 | 40NiCrMo22 | 8640 |

| 45Г | 1.0503 | C45 | 1045 |

Таблица 5. Нержавеющие стали

| Страны СНГ | Зарубежные аналоги | ||

| Германия (DIN) | США (AISI / ASTM) | ||

| 03Х18Н11 | 1.4306 | X2 CrNi 19-11 | 304L |

| 03Х17Н13М2 | 1.4435 | X2 CrNiMo 18-14-3 | 316L |

| 08Х17Н13М2 | 1.4436 | X5 CrNiMo 17-13-3 | 316 |

| 08Х17Н13М2Т | 1.4571 | X6 CrNiMoTi 17-12-2 | 316Ti |

| 08Х18Н10 | 1.4301 | X5 CrNi 18-10 | 304 |

| 08Х18Н10Т | 1.4541 | X6 CrNiTi 18-10 | 321 |

| 06Х18Н11 | 1.4303 | X4 CrNi 18-11 | 305 |

| 10Х23Н18 | 1.4845 | X8 CrNi 25-21 | 310S |

| 20Х23Н13 | 1.4833 | X12 CrNi 32-13 | 309 |

| 20Х25Н20С2 | 1.4841 | X15 CrNiSi 25-20 | 314 |

| 08З13 | 1.4000 | X6 Cr 13 | 410S |

| 08Х17Т | 1.4510 | X6 CrTi 17 | 430Ti |

| 12Х17 | 1.4016 | X6 Cr 17 | 430 |

| 12Х13 | 1.4006 | X10 Cr 13 | 410 |

| 20Х13 | 1.4021 | X20 Cr 13 | 420 |

| 20Х17Н2 | 1.4057 | X20 CrNi 17-2 | 431 |

Таблица 6. Стали быстрорежущие

| Страны СНГ (ГОСТ 19265—73, ГОСТ 28393—89) | Зарубежные аналоги | ||

| Германия (DIN 17350) | Bohler | США (AISI / ASTM) | |

| Р18 | 1.3355 | S 200 | T 1 |

| Р6М5 | 1.3343 | S 600 | M 2 |

| Р6М5К5-МП | 1.3243 | S 705 PM | — |

| Р6М5Ф3-МП | 1.3344 | S 790 PM | M 3 |

| Р6М5Ф4-МП | — | S 690 PM | M 4 |

| Р6М5Ф3К8-МП | — | S 590 PM | M 36 |

| Р10М5Ф5К8-МП | S 390 PM | — | — |

| Р12Ф3 | 1.3318 | — | — |

| Р12Ф4-МП | 1.3302 | S 207 PM | — |

| Р12Ф4К5-МП | 1.3202 | S 308 PM | — |

| Р12Ф5К5-МП | — | — | T 15 |

| Р12М6Ф5-МП | — | — | M 61 |

| Р2М10К8Ф-МП | 1.3247 | S 500 PM | M 42 |

| Р0М2СФ10-МП | — | — | A 11 |

Таблица 7. Жаропрочные стали и сплавы по ГОСТ

| Сталь | Химический состав | ||||||||||||||

| C | S | P | Pb | Si | Mn | Cr | Ni | Ti | Al | Nb | Mo | W | Co | Fe | |

| ЭИ698ЭД ХН73МБТЮ | 0,03— 0,07 | <0,07 | <0,015 | 0,01 | <0,5 | 0,4 | 13,00— 16,00 | Основа | 2,35— 2,75 | 1,45— 1,80 | 1,90— 2,20 | 2,80— 3,20 | — | — | <2,00 |

| ЭП202ВД ХН67ВТЮ | <0,08 | <0,010 | <0,015 | — | <0,60 | <0,50 | 17,00— 20,00 | Основа | 2,20— 2,80 | 1,00— 1,50 | — | 4,00— 5,00 | 4,00— 5,00 | — | <4,00 |

| ЭП693ВД ХН68ВМТЮК | 0,10— 0,04 | <0,015 | <0,015 | — | <0,50 | <0,040 | 17,00— 20,00 | Основа | 1,10— 1,60 | 1,60— 2,30 | — | 3,00— 5,00 | 5,00— 7,00 | 5,00— 8,00 | <5,00 |

| ЭИ437А ХН77ТЮ | 0,06 | <0,007 | <0,015 | <0,001 | <0,60 | <0,40 | 19,00— 22,00 | Основа | 2,30— 2,70 | 0,55— 0,95 | — | — | — | — | <1,00 |

| ЭИ437Б ХН77ТЮР | 0,07 | <0,007 | <0,015 | <0,001 | <,60 | <0,40 | 19,00— 22,00 | Основа | 2,40— 2,80 | 0,60— 1,00 | — | — | — | — | <1,00 |

| ЭИ703 ХН38ВТ | 0,06— 0,12 | <0,020 | <0,030 | — | <0,88 | <0,70 | 20,0— 23,0 | 35,0— 39,0 | 0,70— 1,20 | 0,50 | — | — | 2,8— 3,5 | — | Основа |

| ЭИ415 20Х3МФВ | 0,15— 0,20 | <0,025 | <0,030 | — | 0,17— 0,37 | 0,25— 0,50 | 2,8— 3,3 | 0,5 | — | — | — | 0,35— 0,55 | 0,30— 0,50 | 0,60— 0,85 | Основа |

| ЭП199ВД ХН56ВМТЮ | 0,10 | <0,010 | <0,012 | — | <0,55 | <0,50 | 19,00— 21,00 | Основа | 1,10— 1,60 | 2,10— 2,60 | — | 4,00— 6,00 | 9,00— 11,00 | — | 4,00 |

| ЭП666ВД ХН55МБЮ | 0,60 | <0,015 | <0,015 | — | <0,50 | <0,80 | 16,50— 18,50 | Основа | — | 1,20— 1,80 | 1,50— 2,50 | 8,50— 10,00 | — | 0,03 | 10,50— 15,00 |

| ЭИ435 ХН78Т | 0,12 | <0,012 | <0,015 | — | <0,80 | <0,70 | 19,00— 22,00 | Основа | 0,15— 0,35 | 0,15 | — | — | — | — | 1,50— 6,00 |

| ЭИ696(А) 10Х11Н20Т2Р | 0,10 | <0,020 | <0,020 | — | <1,00 | <1,00 | 10,00— 12,50 | 18,00— 21,00 | 2,30— 2,80 | 0,40 | — | — | — | — | Основа |

| ЭИ787ВД ХН35ВТЮ | 0,08 | <0,010 | <0,020 | — | <0,60 | <0,60 | 14,00— 16,00 | 33,00— 37,00 | 2,60— 3,20 | 0,80 | — | — | 2,80— 3,50 | — | Основа |

| ЭП33 10Х11Н23Т3МР | 0,10 | <0,010 | <0,020 | — | <0,60 | <0,60 | 10,00— 12,50 | 21,00— 25,00 | 2,60— 3,20 | 0,80 | — | 1,00— 1,60 | — | — | Основа |

| ЭП718ВД ХН45МВТЮБРВД | 0,10 | <0,010 | <0,012 | — | <0,30 | <0,60 | 14,00— 16,00 | 43,00— 47,00 | 1,90— 2,40 | 0,90— 1,40 | 0,80— 1,50 | 4,0— 5,2 | 2,5— 3,5 | — | Основа |

| ЭП648ВД ХН50ВТМЮБВД | 0,10 | <0,010 | <0,012 | — | <0,40 | <0,50 | 32,0— 35,0 | Основа | 0,50— 1,20 | 0,50— 1,10 | 0,50— 1,10 | 2,3— 3,3 | 4,3— 5,3 | — | <4,0 |

Таблица 8. Стали инструментальные легированные

| Страны СНГ (ГОСТ 5950—73) | Зарубежные аналоги | ||

| Германия (DIN 17350) | США (AISI / ASTM) | ||

| Х | 1067 | 100Cr 6 | — |

| Х1Ф | 1210 | 115CrV 3 | L3 |

| Х12 | 1080 | X210Cr 12 | D3 |

| Х12В | 1436 | X210CrW 12 | — |

| Х12МФ | 1379 | X155CrVMo12-1 | D2 |

| Х12МФ4-МП | 1380 | X220CrVMo 13-4 | D7 |

| 9ХФ | 1235 | 80CrV 2 | L2 |

| 9Г2Ф | 1842 | 90MnCrV 8 | O2 |

| 95ХГВФ | 1510 | 100MnCrW 4 | O1 |

| 3Х2В8Ф | 1581 | X30WCrV 9-3 | H21 |

| 95Х5ГМФ | 1363 | X100CrMoV 5-1 | A2 |

| 95Х1М | 1303 | 100CrMo 5 | L7 |

| 5ХНМ | 1713 | 55NiCrMoV 6 | L6 |

| Страны СНГ (ГОСТ 5950—73) | Зарубежные аналоги | ||

| Германия (DIN 17350) | США (AISI / ASTM) | ||

| 5ХВ2СФ | 1542 | 45WCrV 7 | S1 |

| 5Х3М2Ф | — | — | S7 |

| 3Х3М3Ф | 1365 | X32CrMoV 33 | H10 |

| 4Х5МФС | 1343 | X38CrMoV 5-1 | H11 |

| 4Х5МФ1С | 1344 | X40CrMoV 5-1 | H13 |

Таблица 9. Стали инструментальные углеродистые

| Страны СНГ (ГОСТ 1435—90) | Зарубежные аналоги | ||

| Германия (DIN) | США (AISI / ASTM) | ||

| У 7 | 620 | C 70W2 | — |

| У 7А | 520 | C 70W1 | — |

| У 8 | 625 | C 80W2 | — |

| У 8А | 525 | C 80W1 | W 108 |

| У 10 | 645 | C 105W2 | — |

| У 10А | 545 | C 105W1 | W 110 |

| У 11 | 654 | C 110W | — |

| У 13 | 663 | C 125W | W 112 |

Таблица 10. Стали подшипниковые

| Страны СНГ (ГОСТ 801—78) | Зарубежные аналоги | ||

| Германия (DIN 17230) | США (AISI / ASTM) | ||

| ШХ 4 | 1.3501 | 100 Cr 2 | 50100 |

| ШХ 15 | 1.3505 | 100 Cr 6 | 52100 |

| ШХ 15СГ | 1.3520 | 100 CrMn 6 | — |

| ШХ20СГ | — | — | — |

Таблица 11. Стали рессорно-пружинные

Маркировка сталей | Сварочные работы

Марка сталей обозначается сочетанием букв и цифр. Сталь углеродистая обыкновенного качества маркируется буквами Ст, что означает «сталь», после которых ставится одна из цифр от 0 до 6. Цифра в обозначении марки указывает номер стали, определяющий ее состав и свойства. Причем, чем выше номер, тем больше в стали углерода. Так, в Ст1 углерода может быть 0,06—0,12 %; в стали Ст3 — углерода 0,14—0,22%; в стали Стб — углерода 0,38—0,49 %.

Углеродистая сталь может быть трех степеней раскисления — спокойная, полуспокойная и кипящая. Для лучшей характеристики стали к ее марке добавляют соответствующие буквы сп, пс, кп. Например, Ст2кп, Ст3сп, Ст5пс, Стбсп.

В соответствии с ГОСТ 380—71 в некоторых марках стали допускается содержание марганца до 1 % и более. При маркировке таких сталей перед буквами, означающими степень раскисления, ставится буква Г. Например, Ст3пс может содержать марганца 0,4—0,65 %, а Ст3Гпс содержит марганца 0,8—1,1 %; Ст5пс содержит марганца 0,5—0,8%, а Ст5Гпс — 0,8—1,2 %.

Стали углеродистые обыкновенного качества, изготовляемые по ГОСТ 380—71, в зависимости от гарантируемых характеристик и назначения делятся на три группы.

Стали группы А характеризуются механическими свойствами.

Стали группы Б характеризуются химическим составом. Эти стали, так же как и стали группы А, бывают различных степеней раскисления и с повышенным содержанием марганца, т. е. могут быть стали марок БСт3кп, БСт3пс, БСт3сп и БСт3Гпс.

Стали группы В характеризуются механическими свойствами и химическим составом. К этой группе относятся стали марок ВСт2, ВСт3, ВСт4 и ВСт5, из них некоторые могут быть всех степеней раскисления и с повышенным содержанием марганца.

По химическому составу стали группы В должны соответствовать нормам, указанным в ГОСТ для стали группы Б, за исключением нижнего предела по содержанию углерода. Сталь всех групп с номерами от 1 до 4 может быть всех степеней раскисления, а с номерами 5 и 6—только спокойной или полуспокойной.

В зависимости от нормируемых показателен счаль каждой группы подразделяется на категории.

Сталь группы А имеет три категории, для каждой из которых установлены заданные нормы механических свойств.

Сталь группы Б подразделяется на две категории. К первой категории относятся стали марок БСт0 — БСтб всех степеней раскисления, нормируемые по углероду, марганцу, кремнию, сере, фосфору и азоту. Ко второй категории относятся стали марок БСт1 — БСтб, нормируемые кроме указанного для первой категории еще и содержанием хрома, никеля и меди.

Стали группы В подразделяются на шесть категорий, а к нормируемым показателям относится временное сопротивление, предел текучести, относительное удлинение, изгиб в холодном состоянии, химический состав и ударная вязкость при различных температурах.

Сталь группы В третьей — шестой категорий поставляется только полуспокойной и спокойной.

Для обозначения категории стали к обозначению марки добавляют номер соответствующей категории, например ВСт3псЗ, БСт3кп2, Ст3пс2 и т. п.

По ГОСТ 1050—74 выпускается углеродистая качественная конструкционная сталь. В зависимости от механических свойств эта сталь делится на пять категорий. В углеродистых качественных сталях нормируется содержание углерода, кремния, марганца, хрома, серы и фосфора. По содержанию углерода сталь и маркируется.

Марка углеродистых качественных сталей состоит из двух цифр, которые указывают на примерное содержание углерода в сотых долях процента. Например, сталь 08 содержит углерода 0,5—0,12 %; сталь 20 содержит углерода 0,17—0,24.

В качественных конструкционных сталях жестче ограничения по содержанию вредных примесей, чем в сталях обыкновенного качества.

Диапазоны химического состава низко- и среднеуглеродистых качественных сталей и сталей обыкновенного качества в значительной степени перекрываются. Это позволяет при необходимости осуществлять их замену. Например, Сталь 20 может быть заменена сталью ВСт3сп, но стандарт на качественную сталь не регламентирует их ударную вязкость при отрицательных температурах и после механического старения.

При производстве стальных строительных конструкций большое применение находят низколегированные стали и стали повышенной прочности. Маркировка легированных сталей состоит из сочетания прописных букв и цифр. Буквы указывают наличие в стали легирующих элементов. Условное обозначение химических элементов, входящих в состав сталей, приведено в табл. 3.

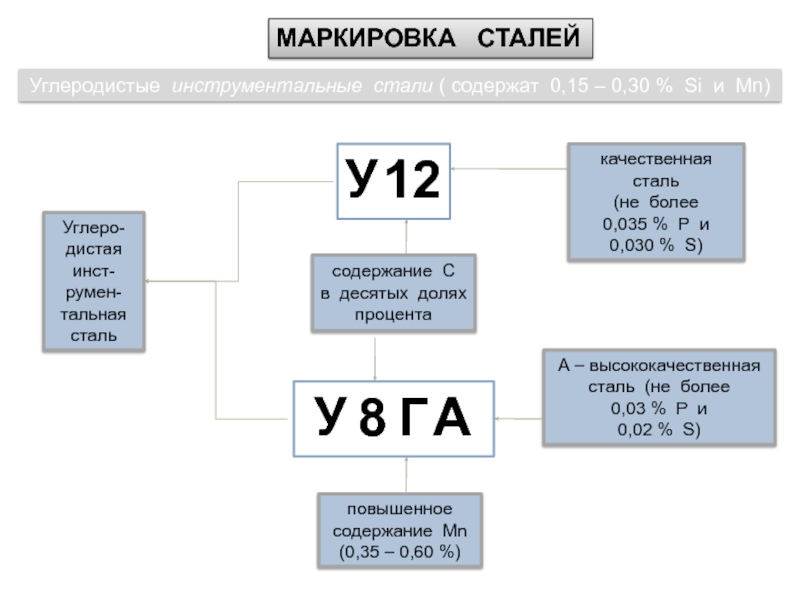

Инструментальные углеродистые стали

- В углеродистых инструментальных сталях (ГОСТ 1435-74) буква У в обозначении марки означает “углеродистая сталь”, а цифра показывает содержание углерода в десятых долях процента.

- Углеродистые инструментальные стали могут выпускаться качественными (содержание серы не превышает 0,03%, фосфора – 0,035%) и высококачественными (с содержанием серы не более 0,02% и фосфора – 0,03). В конце марки высококачественных углеродистых инструментальных сталей ставится буква А.

- Стали У7 (доэвтектоидная ферритно-перлитная) и У8, У8А (эвтектоидные) наиболее пластичные из углеродистых инструментальных сталей. Они идут на производство молотков, стамесок, долот, зубил.

- Из сталей У 10, У11, У11А изготавливают резцы, сверла, метчики, фрезы, плитки и прочий мерительный и режущий инструмент для резания мягких материалов. Стали У12, У13, У13А используются для изготовления инструмента, работающего без ударных нагрузок (напильники, рашпили, бритвы).

Инструментальная

1. Нелегированные углеродистые стали по госстандарту 1435-90 подразделяются на качественные и высококачественные. Предпоследние прописываются литерой У и цифрой, обозначающей среднюю углеродную концентрацию в десятых частях %. Таким образом, расшифровка марки стали У12 означает наличие С в пределах от 0,95 до 1,04%. В наименованиях сталей, относящихся к высококачественным, прописывается литера А. Значит, расшифровка марки стали У13А следующая: нелегированная углеродистая инструментальная сталь, высококачественная. В маркировках может быть приписана литера «Г», которая показывает на увеличенную марганцевую концентрацию. Пример: У8Г, У8ГА.

2. Прописка названия легированных сталей по госстандарту 5950-73 прописывается по тем же требованиям, что конструкционных. Разница в цифрах, показывающих углеродную массовую часть в составе. Концентрация последнего также обозначается в начале названия в десятых частях %. Когда углеродная концентрация примерно 1,0 %, тогда цифру в начале ее маркировки не пишут. Примерный вариант таков. Сталь 4Х2В5МФ имеет концентрацию: углеродную – с 0,3 и не больше 0,4 процентов; хромовую – с 2,2 и не больше 3,0 процентов; вольфрамовую – 4,5 и не больше 5,5 процентов; молибденовую – с 0,6 и не больше 0,9 процентов; ванадиевую – с 0,6 и не больше 0,9 процентов.

Система, применяемая на территории РФ

Для каждой отдельной группы вышеуказанного материала используется собственная специальная аббревиатура:

- Обыкновенного качества. Стали этой группы прописываются буквами «Ст», к которым добавляется номер ее маркировки (0-6), соответствующий механическим и химическим характеристикам заявленного сплава. Чем выше у металла коэффициент прочности и процентный показатель С, тем больше указывается соответствующая этому цифра. Указание символа «Г» после маркировки свидетельствует о повышенном присутствии примесей марганца в данном сплаве. Обычно перед цифрой маркировки прописывается соответствующая группа, за исключением «А». Категория качества материала добавляется в окончание к цифровому обозначению марки. Категория № 1 при этом не отображается. Пример: Ст1кп2 – поставки данной углеродистой стали с обыкновенным уровнем качества проводятся по ее механическим характеристикам. Она кипящая, маркировка прочности – 1, относится сплав ко второй категории группы А.

- Качественные стали. Прежде всего, указывается маркировка, отображающая ее процентную углеродную насыщенность. В случаях, при которых этот показатель не переходит порог в 0,65%, для указания ее марки принимаются 2 последние цифры после запятой процентного значения («05кп» – углеродистая кипящая качественная сталь, с содержанием углерода 0,05%). В случае, когда сталь относится к индустриальной группе (символ «У»), для обозначения содержания в данном металле С берут десятую долю, указанную после запятой («У7» – сталь инструментальная, спокойная, качественная, углеродистая. В ее составе – 0,7% углерода). Легирующие компоненты металла прописывают русскими буквами. В случае, когда требуется обозначить их процентное содержание, после нее прописывается необходимая цифра. Если ее нет, то условно считается, что легированный элемент в составе стали варьируется в диапазоне 0,8-1,5 % (за исключением бора, молибдена и ванадия). Пример: «14Г2» – сталь спокойная, качественная, низколегированная. В ее составе 14% С и менее 2% марганца.

Титульный лист ГОСТ 5520-79

Титульный лист ГОСТ 5520-79

Марки стали – расшифровка, виды, таблица с разъяснениями

Принимаясь за создание какого-либо изделия, проектировщики разрабатывают его конструкцию, и подбирают марки сталей, анализируют их по расшифровкам свойств. От механизма требуется, чтобы она могла работать в заданных условиях. Рассматривая конструктив в динамике, стараются установить, какие нагрузки будут возникать в той или иной части.

На основании расчетов определяют требования к прочности элементов. Потом осуществляется подбор материала, способного испытывать многократное нагружение, а также истирающее воздействие. Чем выше нагрузка, тем менее широкий выбор есть у конструктора. Итогом проектирования является создание реального прототипа в металле, его испытывают по методикам, принятым в отрасли. При необходимости корректируется подбор сталей, закладываемых на стадии конструирования. На практике самыми распространенными материалами, применяемыми для создания машин, устройств и сложных механизмов, являются стали.

- Общие характеристики стали

- Классификация сталей

- Классификация по структуре

- Особенности маркировки сталей

- Конструкционные стали

- Таблица 1: Химический состав и маркировка на торцах металлопроката конструкционных сталей обычного качества

- Легированная сталь

- Таблица 2: Легирующие элементы в составе сплава

- Таблица 3: Марки сталей и химический состав

- Таблица 4: Маркировка сталей из КНР

- Таблица 5: Жаропрочные стали, маркировка и химический состав

Обозначения по типам

Конструкционная сталь обыкновенного качества и не содержащяя легирующих элементов по требованиям ГОСТ 380-94 обозначается буквами «Ст» и зависимо от состава цифрами от 0 до 6. Металл более высокого качества получает меньший номер. Буквой «Г» отмечается высокая доля Mn в металле. Перед собственно маркой указывается группа металла.

Чем больше наличие углерода в металле и прочность стали, тем больше указанная цифра. Для указания подкатегории стали к знаку марки прибавляется номер в конце определённой категории, первая из них, как правило, не указана После указания вида и номера марки прописана степень раскисления. Например, Ст1кп2 означает:

- Ст – углеродистая обычного качества

- Марки – первой

- кп – кипящая

- 2 – вторая категория

Иногда маркировка бывает более длинной, например, химически стойкая легированная сталь 12Х18Н10Т. Расшифровка:

- 12 в начале обозначает содержание углерода – 0.12%. При отсутствии цифр подразумевается, что углерода больше 1%.

- Х18 – значит, что хрома в сплаве 18%

- Н10 – 10% никеля

- Т – это титан, отсутствие цифрового индекса означает массовую долю меньше 1%

Российские стандарты маркировки

Согласно российским стандартам, на стали обозначается маркировка, в которой указывается металлический состав и принадлежность к виду (частично). Если содержание углерода не превышает один процент, то его наличие в маркировке не участвует. В маркировку входят обозначения добавок, чтобы придать сплаву легирующие свойства. Они обозначаются десятыми и сотыми частями процента. Если какого-либо компонента менее полутора процентов, то его наличие отмечают только буквой.

Но не только химический состав присутствует в маркировке. Здесь есть символы, которые указывают на характеристики стального сплава для применения и уровень качества. Так буква «А» говорит о высоком качестве продукта.

Классификация стали по содержанию примесей

Кроме классификации по содержанию углерода и по степени раскисления, применяется классификация по качеству, определяемому методом производства и содержанием вредных примесей, прежде всего, серы и фосфора. Классификация сталей по качеству:

| Группа | Сера, % | Фосфор, % |

| Обыкновенные (рядовые) | < 0,06 | < 0,07 |

| Качественные | < 0,04 | < 0,035 |

| Высококачественные | < 0,025 | < 0,025 |

| Особовысококачественные | < 0,015 | < 0,025 |

В некоторых классификациях особовысококачественные включают в состав высококачественных.

Обыкновенного качества

Большую часть рядовых сталей составляют углеродистые сплавы (С < 0,6%) Их производят мартеновским способом или конвертерным с использованием кислорода. Эти виды стали предназначены для самых массовых применений, недороги в производстве, хорошо поддаются обработке, но и не обладают особой прочностью или износостойкостью.

Качественные

К качественным относятся как углеродистые, так и легированные. Также производятся мартеновским или конвертерным способом с кислородным дутьем, но к составу сырья предъявляются намного более строгие требования, чем в случае рядовых. Также строже требования к соблюдению параметров плавки и розлива. Такие группы сталей стоят дороже и применяются для более ответственных деталей, работающих в условиях серьезных нагрузок.

Высококачественные

Эта группа производится более совершенными с точки зрения технологии способами, такими, как выплавка в электропечах. Особенности технологии производства позволяют добиться особо низкого содержания вредных примесей неметаллов и газовых включений, что гарантирует высокие механические свойства. Такие стали используются в особо ответственных узлах, а стоимость их в несколько раз выше, чем обычных.

Обозначение прутков, полосы и мотков из инструментальной нелегированной стали (по ГОСТ 1435-99)

Металлопродукцию изготовляют в прутках, полосах и мотках. По форме, размерам и предельным отклонениям металлопродукция должна соответствовать требованиям:

- прокат стальной горячекатаный круглый — ГОСТ 2590 или другим нормативным документам;

- прокат стальной горячекатаный квадратный — ГОСТ 2591 или другим нормативным документам;

- прокат стальной горячекатаный шестигранный — ГОСТ 2879;

- прутки кованые квадратные и круглые — ГОСТ 1133;

- полосы — ГОСТ 103, ГОСТ 4405;

- прутки (мотки) калиброванные — ГОСТ 7417, ГОСТ 8559, ГОСТ 8560 квалитетов h21 и h22;

- прутки со специальной отделкой поверхности — ГОСТ 14955 квалитетов h21 и h22.

Примеры условных обозначений

Пруток горячекатаный круглый, обычной точности прокатки (В), 1-го класса по кривизне, немерной длины (НД), диаметром 20 мм по ГОСТ 2590-2006 из стали марки У8А, 3-й группы, подгруппы б, группы качества поверхности 3ГП, балл прокаливаемости III: Пруток калиброванный круглый, с предельными отклонениями по h21, мерной длины (МД), диаметром 10 мм по ГОСТ 7417-75, из стали марки У10А, 1-й группы, нагартованный (НГ), группы качества поверхности В: Полоса горячекатаная, обычной точности прокатки (В), серповидности класса 2, кратной мерной длины (КД), толщиной 10 мм, шириной 22 мм по ГОСТ 103-2006, из стали марки У12А, 3-й группы, подгруппы б, группы качества поверхности 3ГП, термически обработанная (ТО): Пруток круглый, со специальной отделкой поверхности, с предельными отклонениями по h21, немерной длины (НД), диаметром 20 мм, группы качества поверхности В по ГОСТ 14955-77, из стали марки У10А, 1-й группы, нагартованный (НГ):

Также может быть интересно

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stanok-3d.ru

Маркировка легированных сталей

Также для легированных сталей существуют дополнительные индексы для указания свойств и назначения:

- Ш – шарикоподшипниковая сталь

- Р – инструментальная быстрорежущая

- А – специальная автоматная

- Э – особо чистая от примесей (почти чистое железо), электротехническая

Обычная нелегированная сталь, такая как Ст3кп или Ст3св кроме названия (Ст) имеет указание на процент углерода «3” – 0.3%, «кп» – кипящая. Если последнее обозначение отсутствует – это означает раскисление обычного типа. Присутствующее иногда «св» указывает на хорошую свариваемость без предварительного разогрева.

Конструкционные обычные нелегированные стали типа 09Г2С расшифровываются так:

- 0.09% – доля углерода

- Легирующие элементы (Марганец, Кремний и др. – около 2%

Качественные стали типа 22К снабжены отметкой «К» качественная.

Марку литейной конструкционной стали для деталей и строительных конструкций дополнительно выделяют литерой «Л» после всех иных обозначений – 35ХМЛ.

Инструментальная нелегированная сталь типа У10ГА имеет индекс «У», следующая цифра отмечает массу углерода в сплаве, «Г» – присутствие марганца, «А» означает качество.

Электротехническая нелегированная сталь маркируется особо, одними цифрами – 10880 и т. д. Первая цифра обозначает технологию:

- 1 – горячекатанная

- 2 – калиброванная

Далее следует величина коэффициента старения: 0 или 1. Последующая цифра это характеристики нормировки, а другие означают его величину.

Строительные стали отмечаются литерой «С» (С390К, С375К), а за ней величина предельного значения текучести металла. Кроме этого существуют обозначения «Т» и «К» такого вида: С390К и С345Т, они значат соответственно особую стойкость к факторам коррозии и термоупрочненный прокат.

Быстрорежущая инструментальная сталь маркируется знаком «Р» – Р6М5Ф3. Остальные знаки в ряду маркировки выражают присутствие углерода в процентах и добавок. Стали быстрорежущие обязательно маркируются знаком Р, после него проставляется относительное содержание W в %. Например, маркировка стали Р6М5Ф3 расшифровывается так: по назначению она быстрорежущая (Р), включает 6% W, 5% Mo и 3% V (Ф).

Для быстрого и безошибочного чтения маркировок сталей существуют специальные таблицы, но не всегда они могут быть под рукой. Принципы определения марки, изложенные выше, помогут даже непрофессионалу определить базовые качества сталей и их назначение, чтобы подобрать необходимый металл

Это важно не только для определения свойств нужного материала, но и расчёта затрат. Если не требуется каких-то особых характеристик, то можно выбрать стали без содержания дорогостоящих элементов, которые в основном влияют на цену металла. Конечно, в редких случаях встречаются нестандартные или требующие уточнения индексы и тогда не обойтись без таблиц и справочников

В данном материале приведены все самые распространённые обозначения маркировок. Разобравшись с ними будет легко ориентироваться в свойствах стали только по её техническому обозначению

Конечно, в редких случаях встречаются нестандартные или требующие уточнения индексы и тогда не обойтись без таблиц и справочников. В данном материале приведены все самые распространённые обозначения маркировок. Разобравшись с ними будет легко ориентироваться в свойствах стали только по её техническому обозначению.

Рейтинг: 5/5 – 1 голосов

Расшифровка сталей: примеры

Для примера расшифровки рассмотрим распространенную марку стали 12Х18Н10Т.

Цифра “12” в начале названия марки – показатель содержания углерода в этой стали, он не превышает 0,12%. Далее идет обозначение “Х18” – следовательно, в стали имеется элемент хром в количестве 18%. Аббревиатура “Н10” говорит о присутствии никеля в объеме 10%. Буква “Т” свидетельствует наличие титана, отсутствие цифрового выражения означает, что его там менее 1,5%. Очевидно, что квалифицированная расшифровка сталей по составу сразу дает понятие о ее качественных характеристиках.

Если сравнивать обозначения легированных и углеродистых сталей, это становится заметным отличием, свидетельствующим об особенных свойствах металла, обусловленных специально введенными легирующими добавками. Расшифровка сталей и сплавов указывает на их химический состав. Основными легирующими добавками являются:

- никель (Ni) – снижает химическую активность и улучшает прокаливаемость металла;

- хром (Cr) – повышает предел прочности и предел текучести сплавов;

- ниобий (Nb) – повышает кислотостойкость и устойчивость к коррозии сварных соединений;

- кобальт (Co) – повышает жаропрочность и ударную вязкость.

Чугуны со специальными свойствами

В зависимости от назначения различают износостойкие, антифрикционные, жаростойкие и коррозионностойкие чугуны.

Износостойкие (антифрикционные ) чугуны

Обозначают сочетанием букв АЧС, АЧК, АЧВ. Буквы С, К, В обозначают вид чугуна: серый, ковкий, высокопрочный. Цифра обозначает номер чугуна. Для легирования антифрикционных чугунов применяют хром, никель, медь, титан.

Жаростойкие и жаропрочные чугуны

Обозначают набором заглавных букв русского алфавита и следующими за ними букв. Буква «Ч» – чугун.

Буква «Ш», стоящая в конце марки означает шаровидную форму графита. Остальные буквы означают легирующие элементы, а числа, слежующие за ними, соответствуют их процентному содержанию в чугуне.

Жаростойкие чугуны применяют для изготовления деталей контактных аппаратов химического оборудования, работающих в газовых средах при температуре 900-11000С.