Разновидности

Люнеты разделяются по разным факторам: размеры, способы закрепления изделия на токарном станке, дополнительные элементы конструкции, масса, количество креплений.

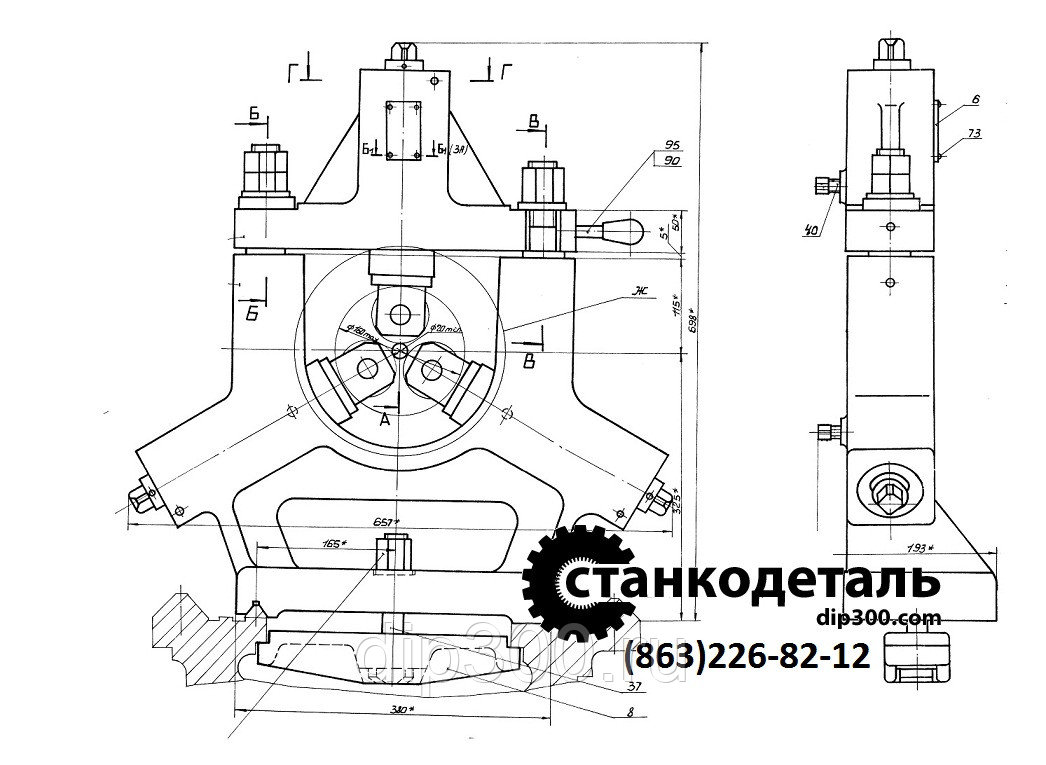

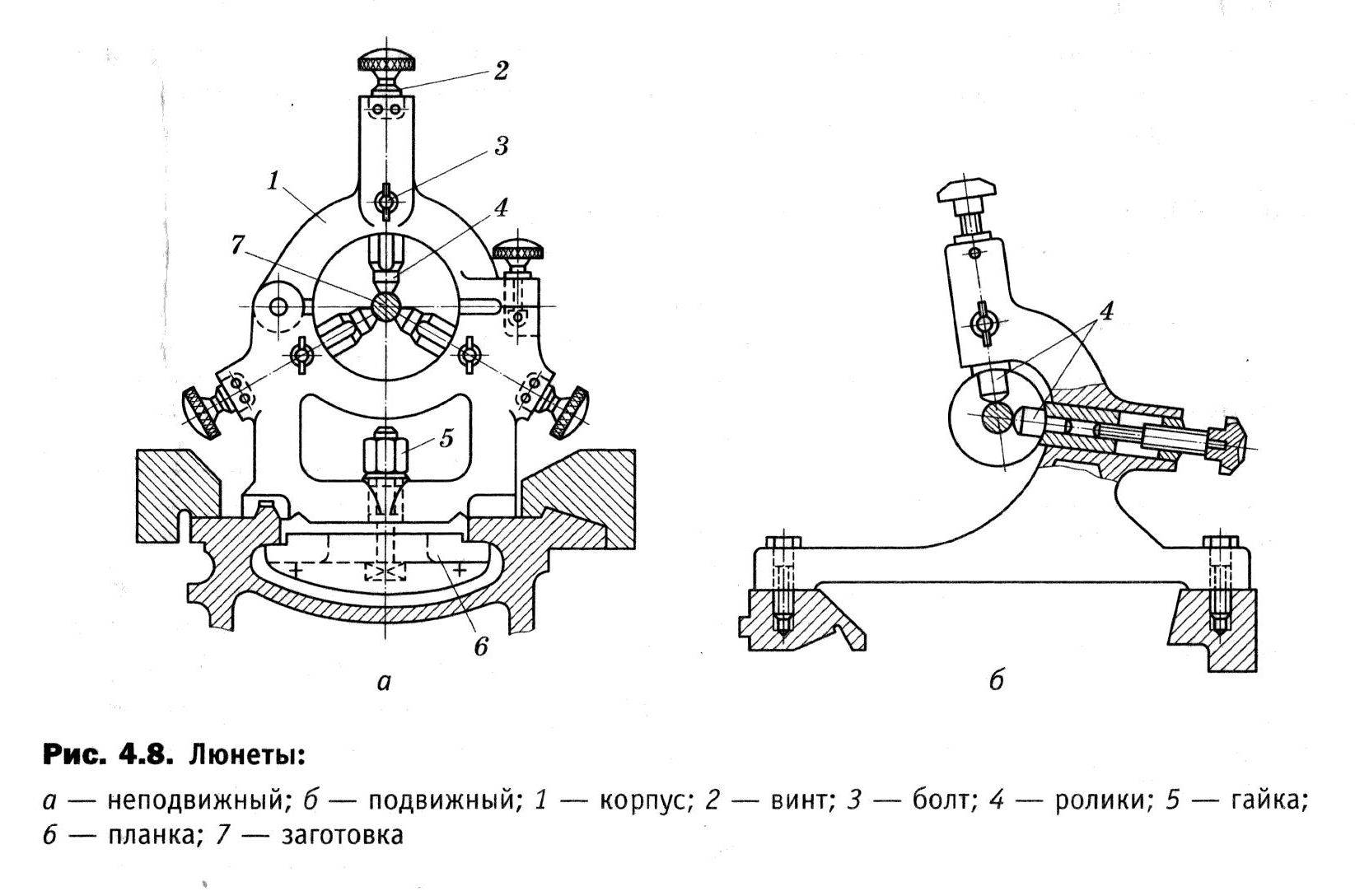

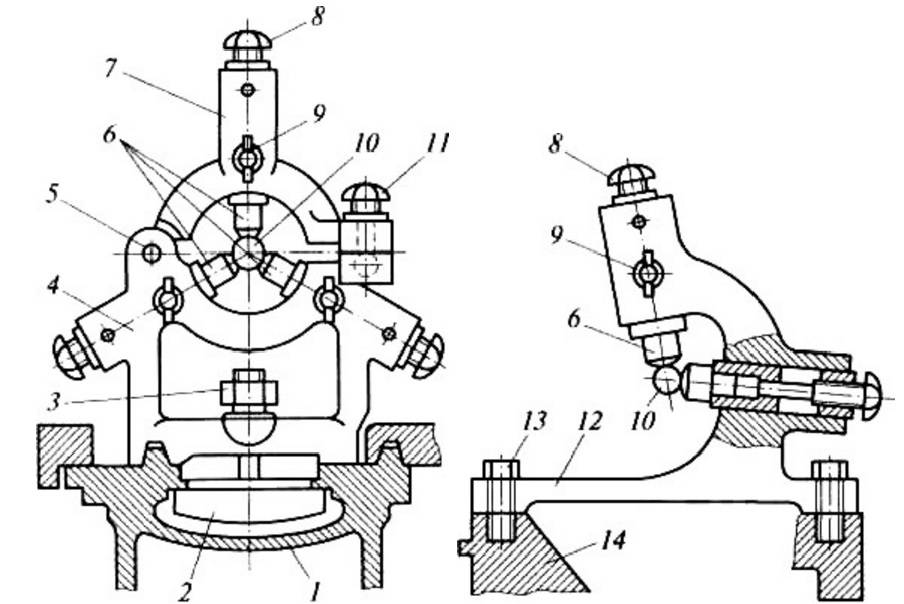

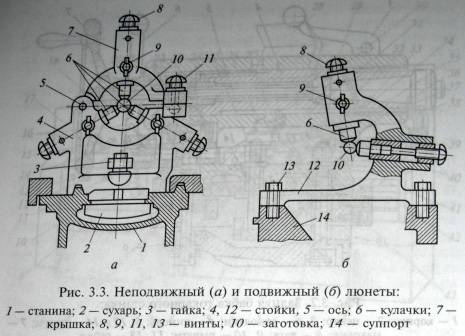

Неподвижный люнет

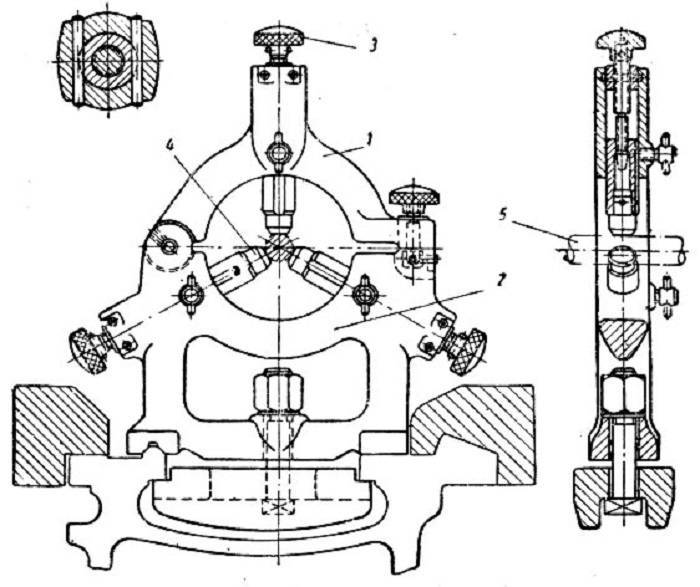

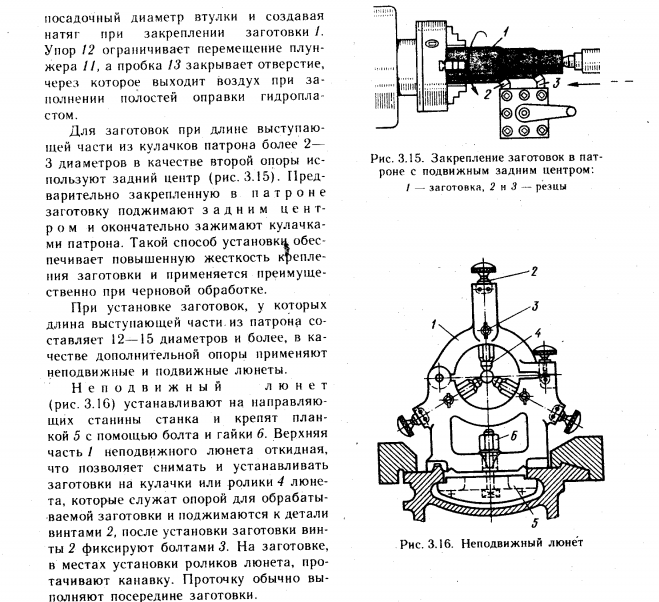

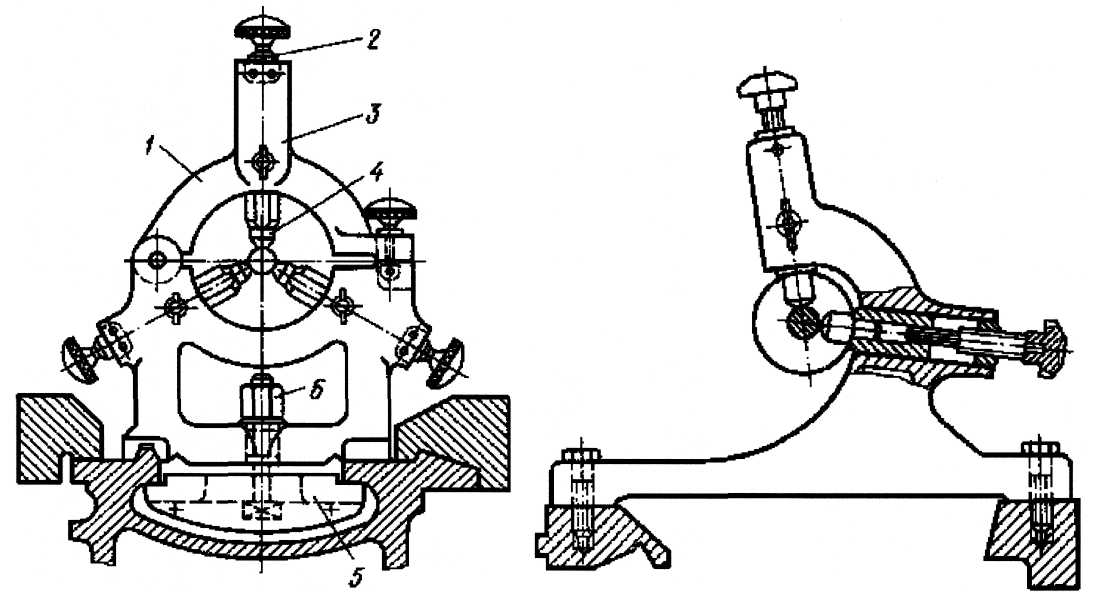

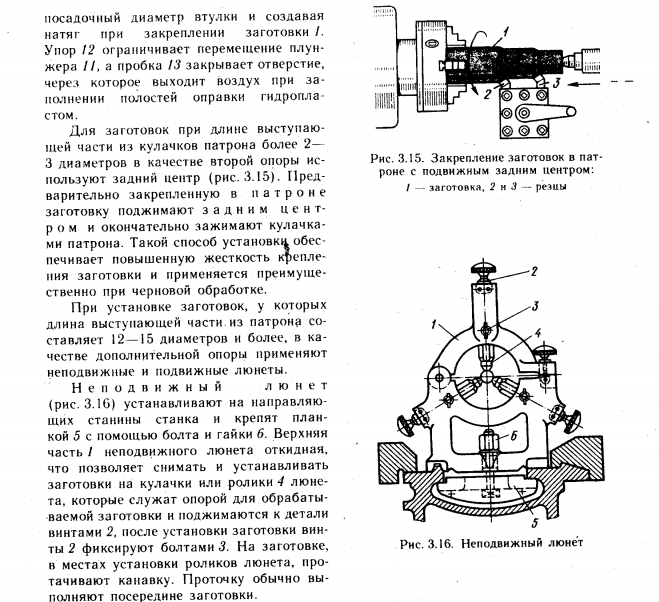

Неподвижный люнет применяется для того чтобы удерживать длинные детали. Деталь закрепляется на оборудовании с помощью крепежных болтов, которые вкручиваются в опорную пластину.

Особенность неподвижных конструкций — она имеет три кулачка, один из которых оказывает упор сверху, два других — снизу. Для закрепления на заготовках, неподвижный люнет имеет откидной шарнир, который упрощает этот процесс.

Когда нужно провести черновую обработку детали, требуется как можно сильнее зажимать кулачки. В противном случае могут появиться вибрации, которые нарушат точность работы резцов, приведут к браку детали.

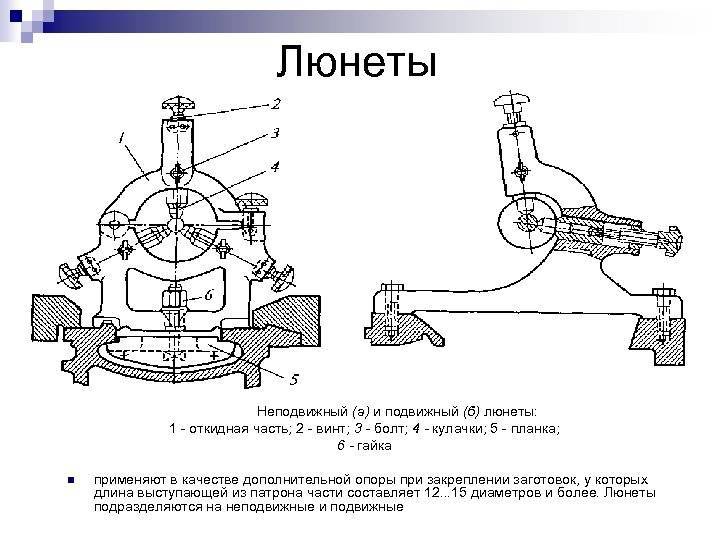

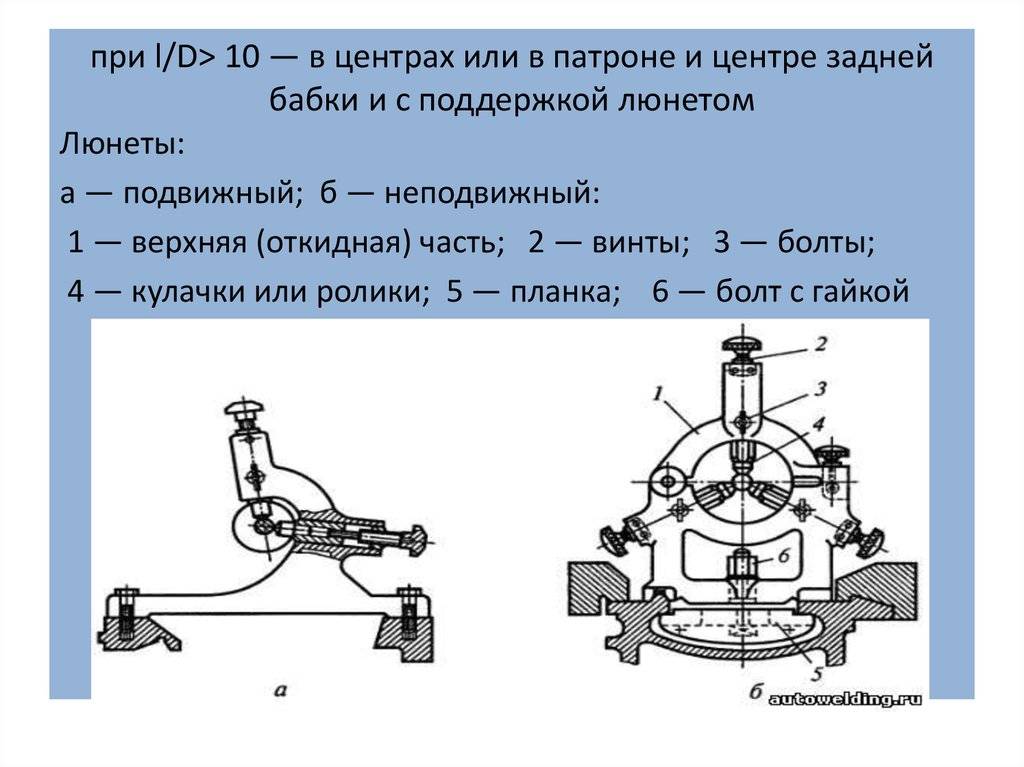

Подвижный люнет

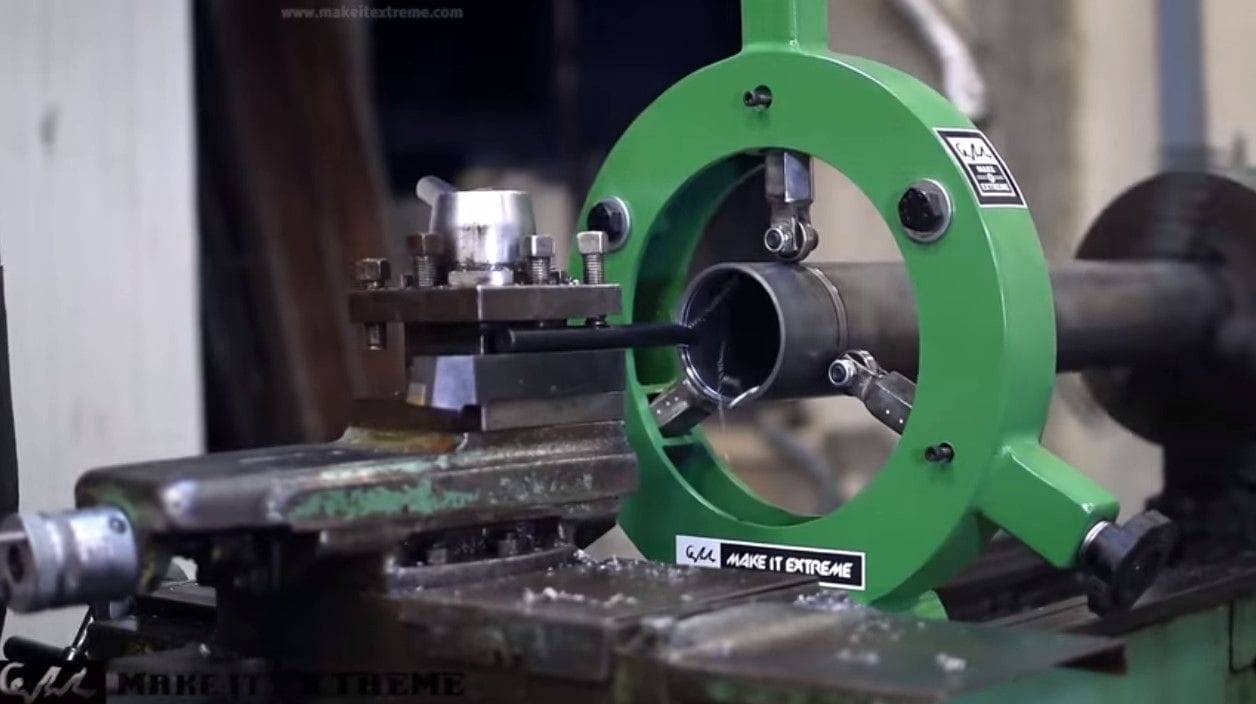

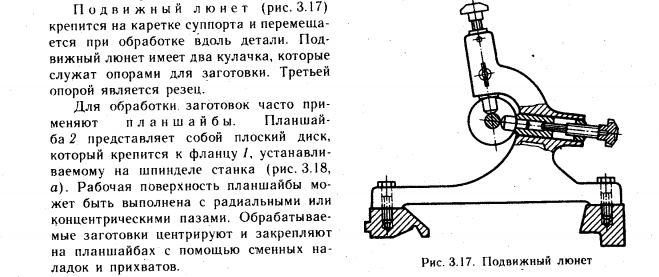

Подвижные детали имеют несколько отличий от предыдущих. На токарном станке присутствует продольный суппорт, на который закрепляются люнеты. Благодаря этому движение резцов с дополнительной деталью происходит одновременно. Это позволяет проводить более равномерную обработку. Режущий инструмент не заклинивает, сохраняет свою целостность длительный промежуток времени.

Еще одна особенность подвижной детали — наличие двух кулачков для упора детали. Один располагается на верхней части конструкции, другой на боковой. Роль третьего упора выполняет резец.

Виды люнетов для токарных станков

Люнеты для токарных станков бывают разными. Кроме отличий в элементах конструкции, размерах, типах крепления на станину, весь без исключения инструмент может быть отнесен к одной из двух основных категорий:

- Люнеты токарные, которые называются неподвижными. Они устанавливаются стационарно в какую-либо рабочую точку и во время всего цикла обработки остаются там.

- Приспособления, которые называются подвижными. Их местоположение на станине меняется в зависимости от того, куда перемещается токарный резец вдоль заготовки.

Люнеты для шлифовального станка имеют схожую конструкцию с неподвижными приспособлениями токарного станка. Их опорные части покрыты материалом, который не позволяет протирать канавки на заготовке, например баббитом.

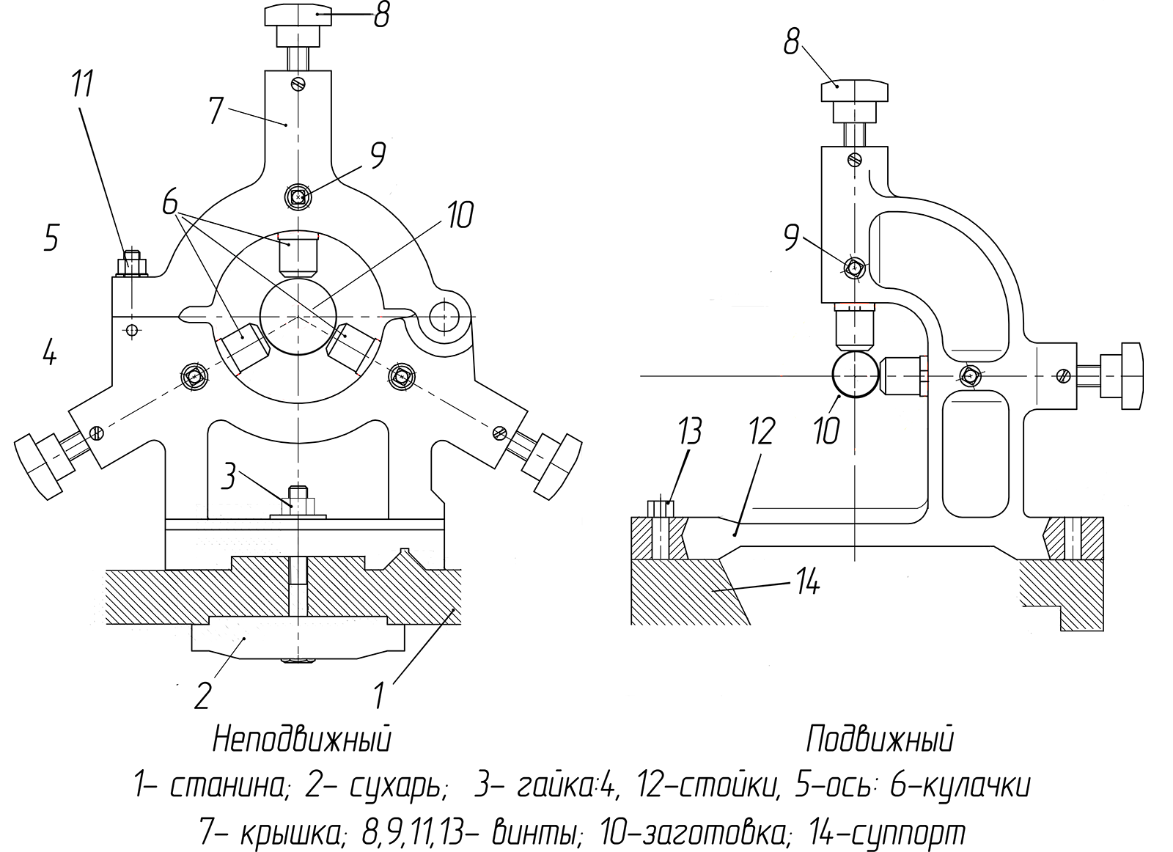

Люнет неподвижной конструкции

Люнет неподвижный представляет собой приспособление для токарного станка, целевое назначение которого состоит в том, чтобы поддерживать заготовку длинного размера. Это обеспечивает возможность более точной обработки изделия, исключает появление вибрации. Способ крепления оборудования к станине происходит посредством плоской опорной плиты и болтового соединения. Характерной особенностью всех неподвижных токарных люнетов является наличие трех роликов, или кулачков, два из которых подпирают деталь снизу, третий – производит упор сверху. Для того чтобы установить заготовку на приспособление, верхняя часть последнего имеет возможность откидываться на шарнире, а после закрепления детали возвращается на место и фиксируется специальным болтом. Конструкция неподвижного токарного оборудования полностью соответствует конструкции, описанной в разделе «Устройство и назначение люнета».

Люнет подвижной конструкции

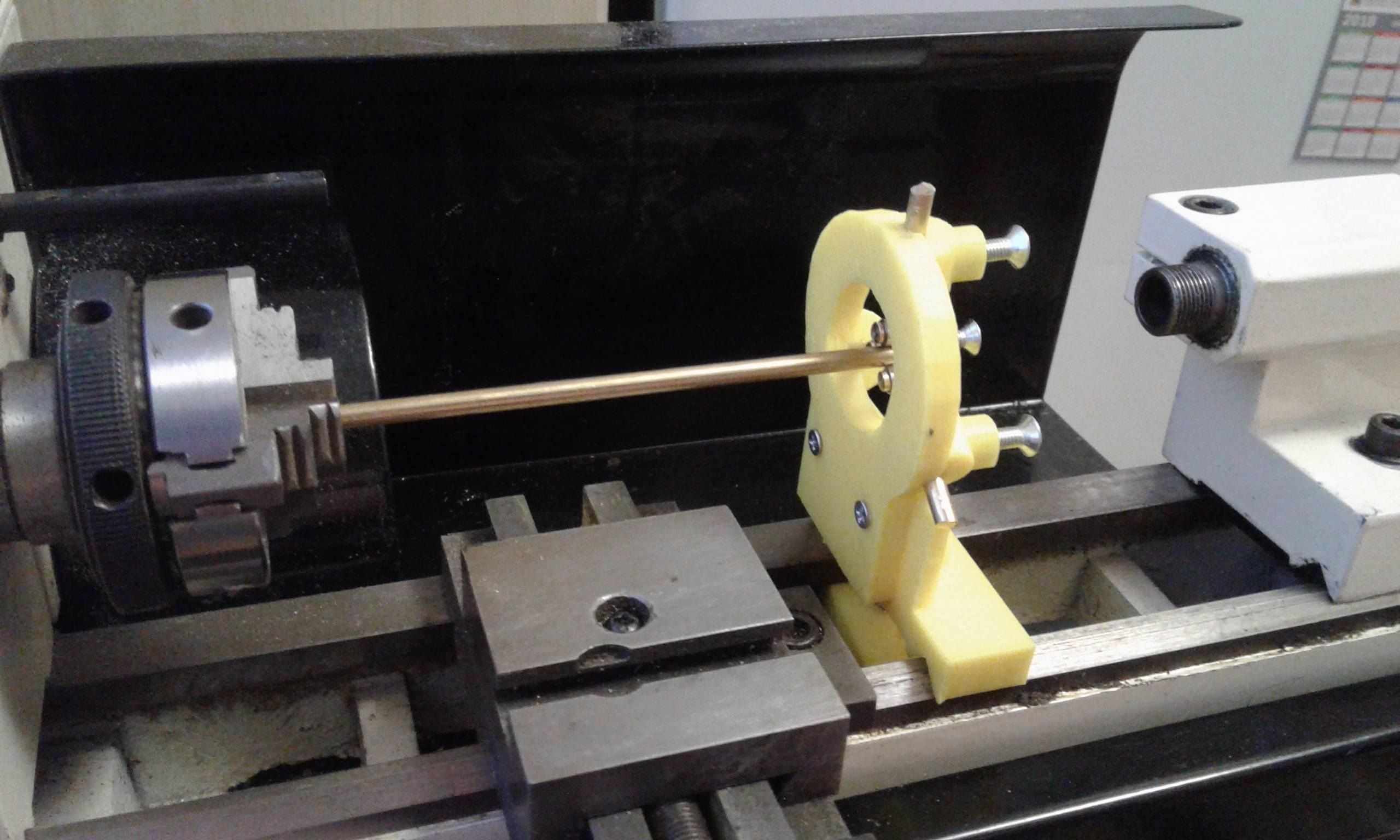

Люнет подвижный представляет немного иную конструкцию опоры, нежели неподвижное устройство. Он уже крепится не за станину, а за суппорт продольный на станке токарном. Это позволяет системе двигаться одновременно и в том направлении, куда движется режущий инструмент. То есть он располагается напротив самого резца. Основное целевое назначение подвижного токарного люнета в устранении изгибов тонких и длинных деталей под воздействием на них резца. Это позволяет избегать заклинивания инструмента и порчи изделия. Приспособление токарное подвижное имеет такие конструктивные элементы:

- Основание с крепежными отверстиями. Это цельнометаллический элемент, который по форме напоминает вопросительный знак. Здесь нет необходимости в откидной части, как у неподвижного токарного люнета, так как деталь легко может быть заведена в приспособление сбоку.

- Опорные кулачки, которых два. Один располагается сверху, другой сбоку. Третьей опорой здесь выступает сам резец.

- Винты для выдвижения и закрепления кулачков.

Плюсы и минусы люнетов

Работая на токарном станке, нужно знать, что использование люнета в некоторых случаях просто необходимо. Это, в первую очередь, относится к очень длинным заготовкам, провисающим под собственным весом

Поэтому, применяя приспособление, важно максимально использовать его выгодные стороны и по возможности избегать отрицательных эффектов, которые могут проявиться в процессе работы при неправильных действиях

Люнет для токарного станка, установленный по всем правилам, во многом облегчает работу оператора:

- Обработка проводится проще, так как нагрузка на резец становится одинаковой во всех точках контакта;

- Уменьшается риск брака за счет более точной центровки детали;

- Увеличивается точность обработки;

- Повышается безопасность работы за счет исключения биений детали, риска повреждения и заклинивания резца;

- Увеличивается скорость обработки;

- Расширяются возможности использования токарного станка;

- Устройство легко крепится и требует лишь точного выставления регулировочных болтов.

Есть определенные сложности в работе с люнетом, которых можно избежать при должном подходе к установке приспособления:

- Плохо выставленный механизм ведет к браку изделия, так как центр вращения заготовки смещается относительно резца;

- Люнет можно устанавливать только на предварительно обработанную поверхность, либо делать под него проточку;

- Приспособления для станка с выдвижными кулачками лучше использовать для черновой обточки детали;

- Для чистового вытачивания необходимо иметь в арсенале устройство с выдвижными роликами, которое не оставляет следов на заготовке;

- Время установки и подгона оборудования снижает интенсивность производственного процесса;

- Приобретение люнета – дополнительные финансовые затраты.

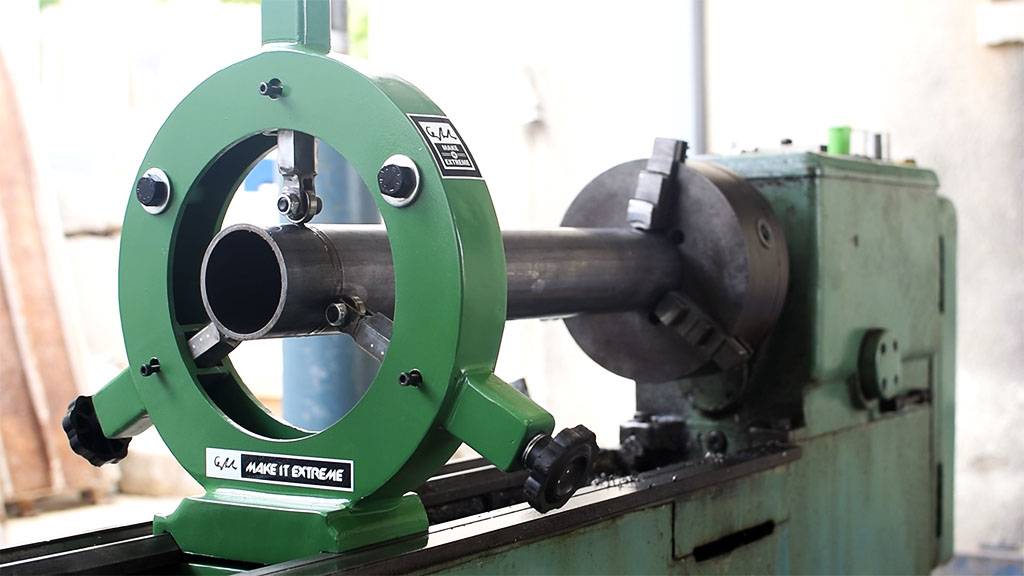

Новый роликовый токарный люнет

Новый роликовый токарный люнет

Конструкция подвижного люнета

Подвижный люнет расположен на продольном суппорте станка. Такое положение позволяет ему выполнять движения траекторией, аналогичной движению резца станка. Благодаря этому уменьшается давление, производимое на деталь со стороны токарного резца. У подвижного типа прибора также есть своя классификация:

- по системе зажимов различают кулачковые и роликовые системы фиксации. При помощи кулачкового крепления обеспечивается лучший контроль над положением детали, роликовое крепление помогает удобно скользить заготовке при выполнении работы;

- по специфике обработки: разные типы приборов используют для обточки, шлифовки, и создания подшипников;

- по количеству фиксаторов: в основном такие приборы производят с тремя кулачками, однако, есть модели, у которых количество фиксаторов больше;

- по типу настройки фиксаторов:. кулачки или ролики в данных устройствах могут настраиваться при помощи гидравлического прибора или вручную.

Мобильный люнет крепится к каретке суппорта. Его используют при необходимости сделать резьбу на кулачках или произвести чистую обточку. Благодаря настраиваемым кулачкам мобильный люнет, как и неподвижный, может фиксировать абсолютно разные по диаметру детали.

Наибольший диаметр обрабатываемой заготовки находится в диапазоне от 20 до 250 мм и зависит от модели устройства. Основные элементы конструкции подвижного люнета:

- крышка откидная;

- заготовка для обработки;

- корпус;

- колодки;

- заготовка для обработки.

Перед тем как начать работу необходимо обточить зону на детали, в которой она будет касаться фиксатора. Кулачки следует зажимать медленно и плавно для размерного и надежного зажатия. Если фиксация произведена правильно, заготовка останется неподвижной даже при сильных нагрузках. Закончив работу, кулачки постепенно отводят и открывают крышку устройства.

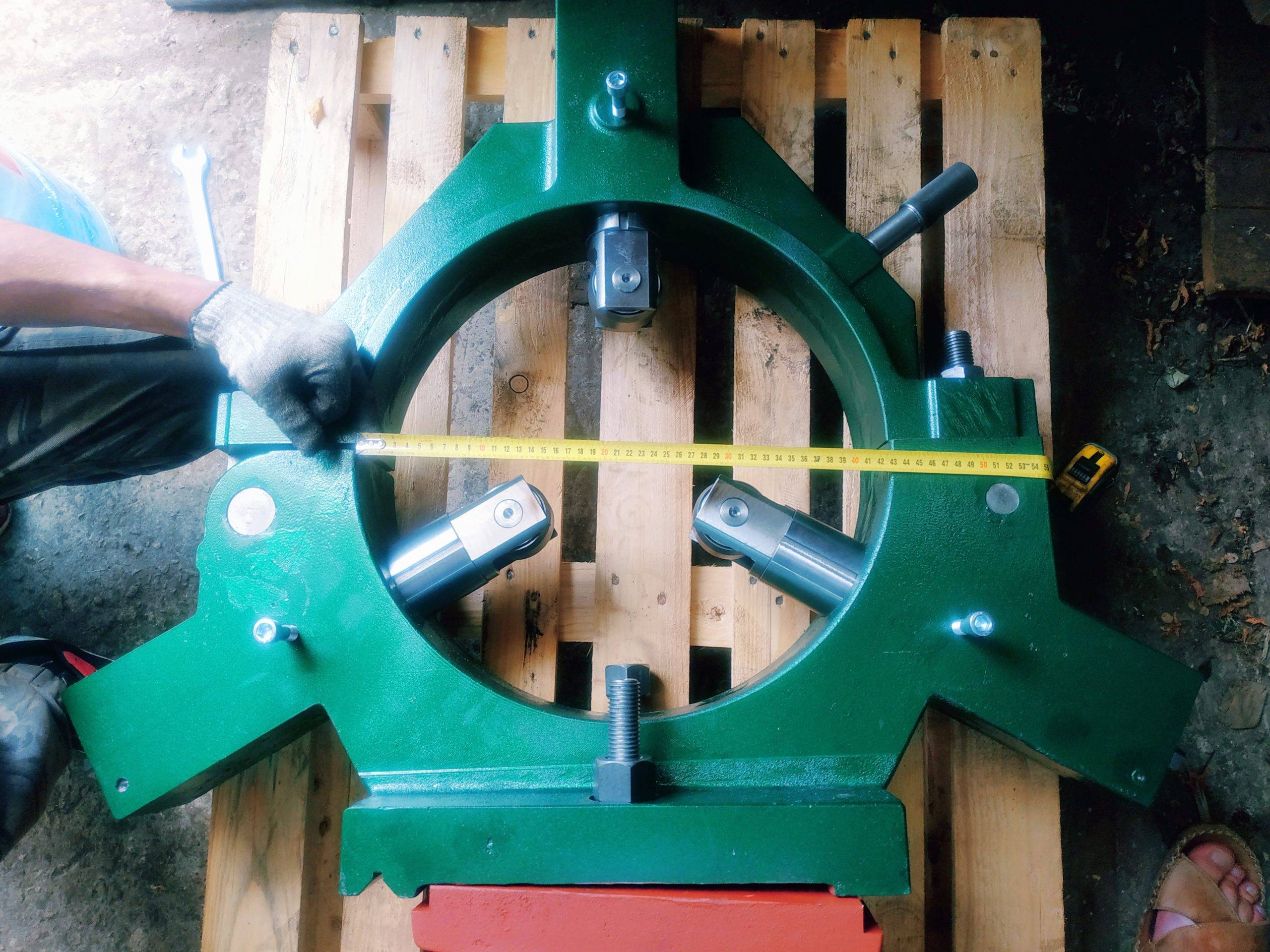

Люнет качения.

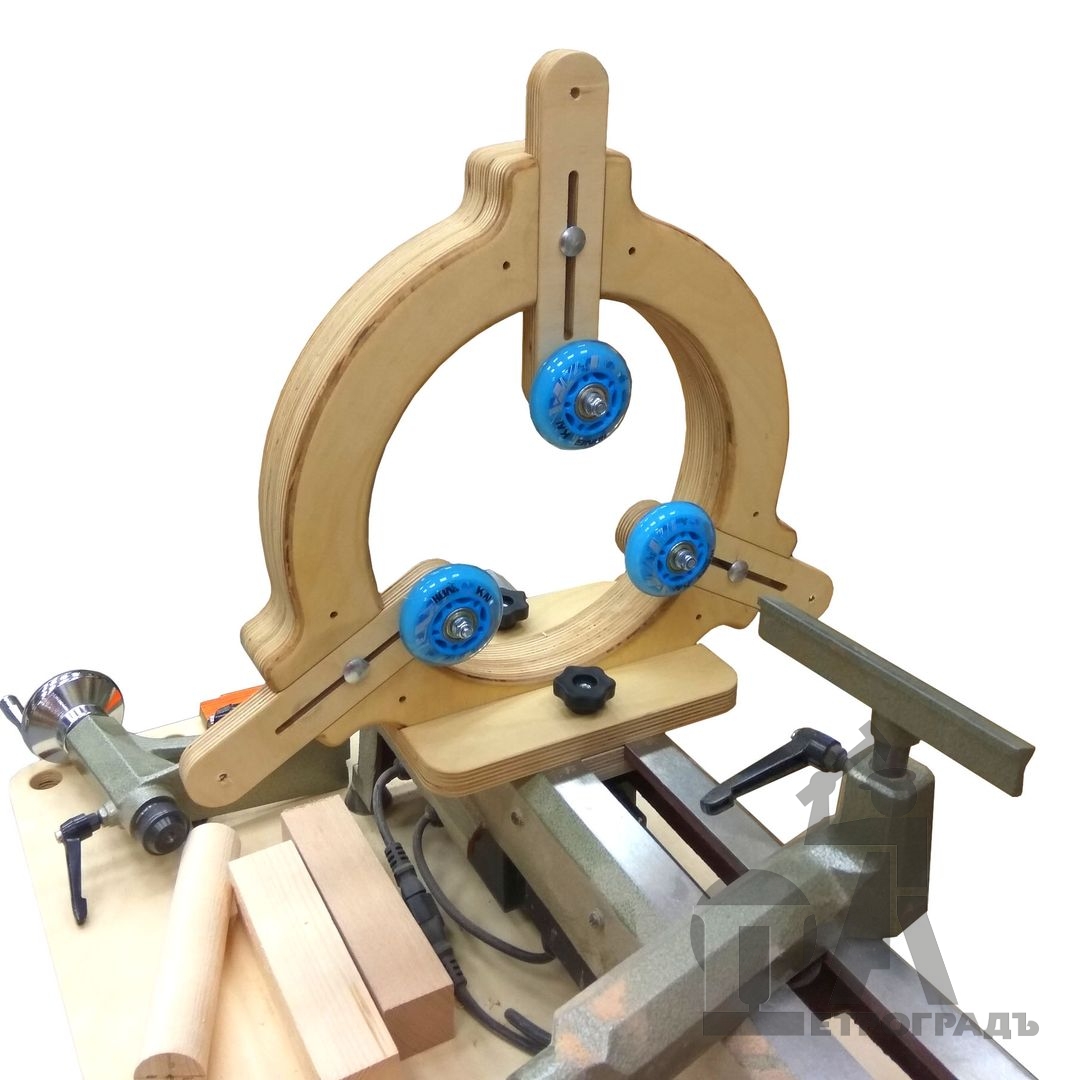

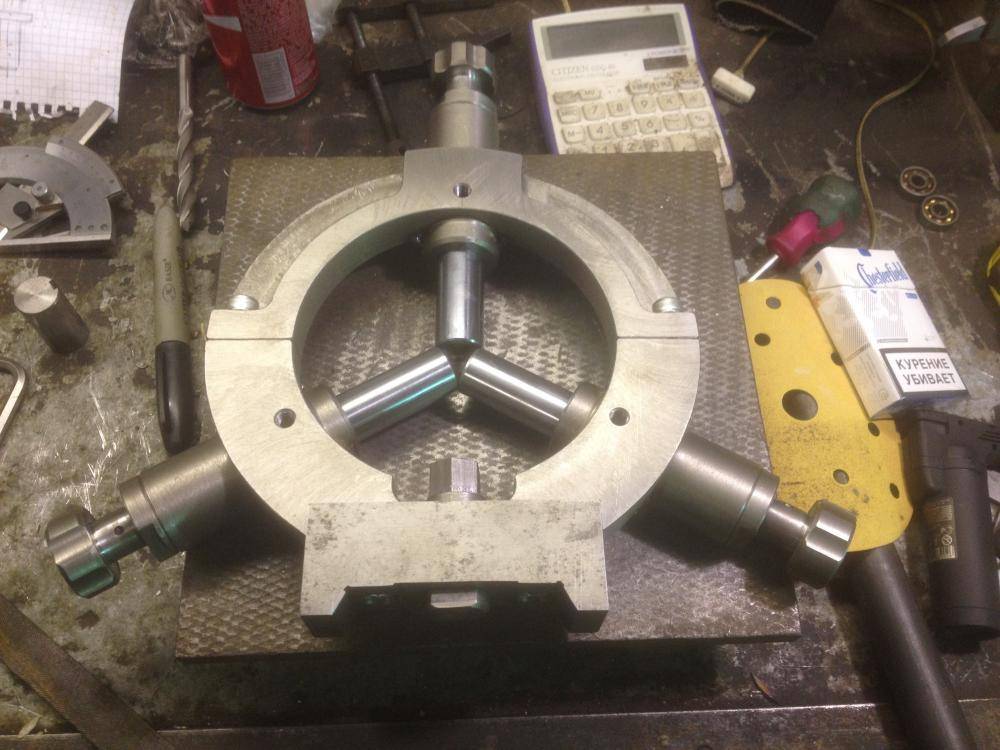

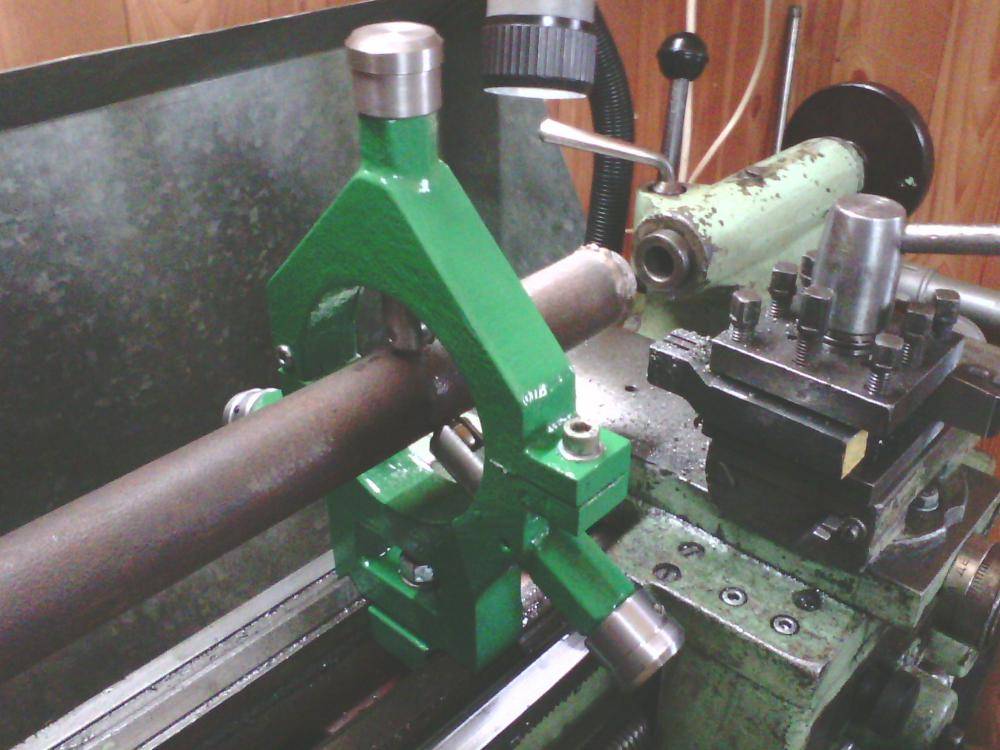

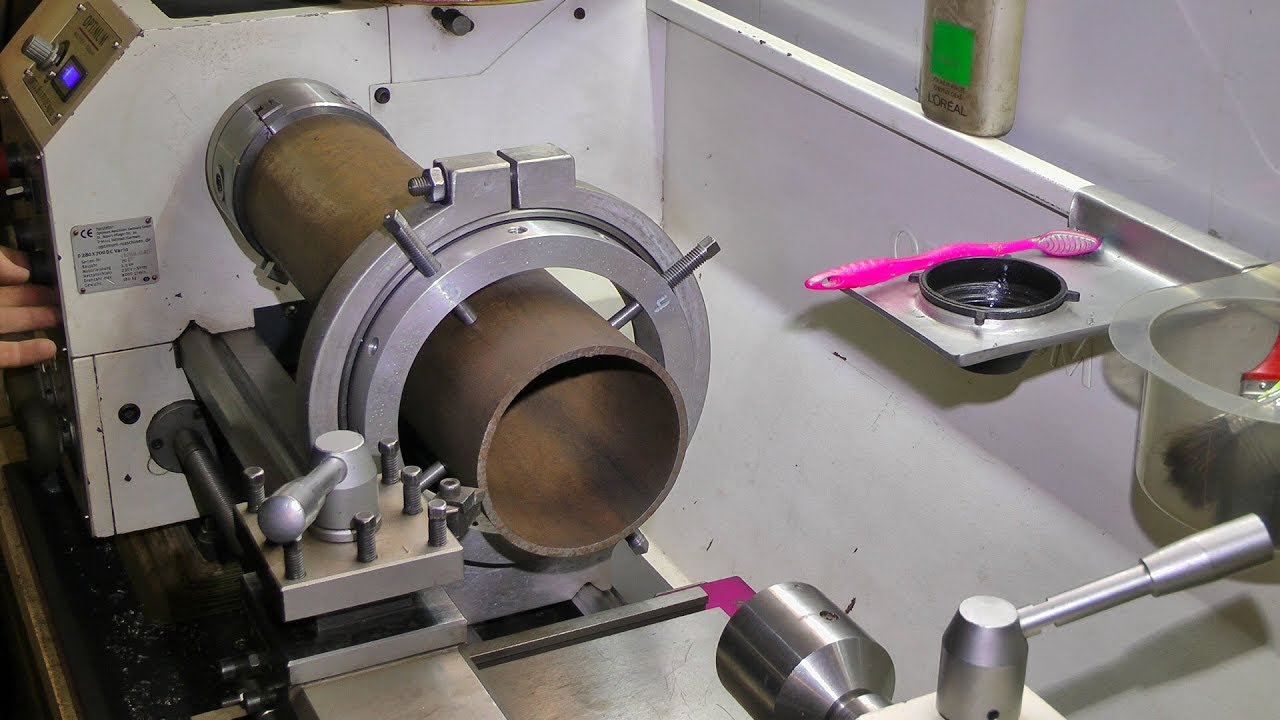

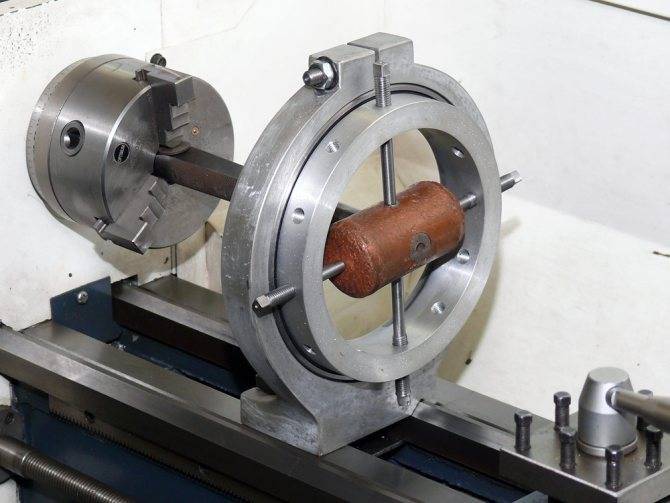

Давно эта идея не давала мне покоя и вот наконец удалось её материализовать.

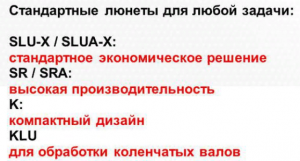

Корпус можно было сделать сварным, но материала нет, поэтому освоил литьё.

Модель из ДСП, слои соединёны шурупами, покрыта парафином с помощью фена.

Опока из того же ДСП, литейная смесь — песок с жидким стеклом.

Подробности по литью: https://www.chipmake…ery/album/5242/

Небольшая утяжина получилась на опоре, где много металла, но она компенсировалась припуском.

Фрезерного нет, поэтому приходится извращаться на токарном.

Под гребень направляющей подгонял паз гравёром с фрезой на краску — нашёл краплак сорокалетней давности.

Из рессоры сделал планки прижима. Благодаря изгибу, усилие передаётся по краям, напротив направляющих.

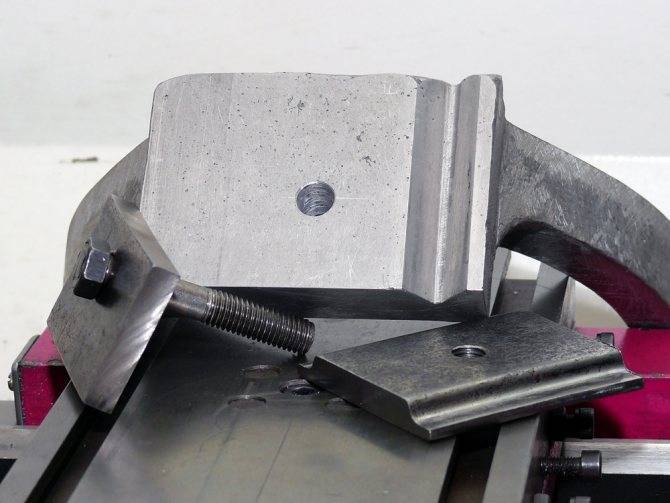

Для расточки сделал оправку под расточную головку на 50 мм, с которой даже не снимал хвостовик.

Крепится на толстостенную трубу, упор под кулачёк — головка завёрнутого болта.

Подрезал торец корпуса, на сколько хватило резца и расточил под подшипник.

Затем с одной установки просверлил хомут под шпильку: по внутреннему диаметру резьбы,

половину по наружному и фрезой под шайбу. Потом разрезал.

На шихту внутреннего кольца выбирал металл, который гнётся, чтобы не отлить из силумина.

В основном были обрезки от бака стиральной машины.

Обточил кольцо с одной установки и перевернув сделал посадку пд подшипник +2 сотки

и проточил конец буртика до 3 мм, там, где будет завальцовка.

Подшипник зашёл плотно, но в меру. Поставил его в корпус наоборот, зажал хомутом и кулачками на разжим.

Потом закатал выступающий край и обрезал лишнее.

Просверлил отверстия в кольце (12 штук) и нарезал резьбу той же дрелью.

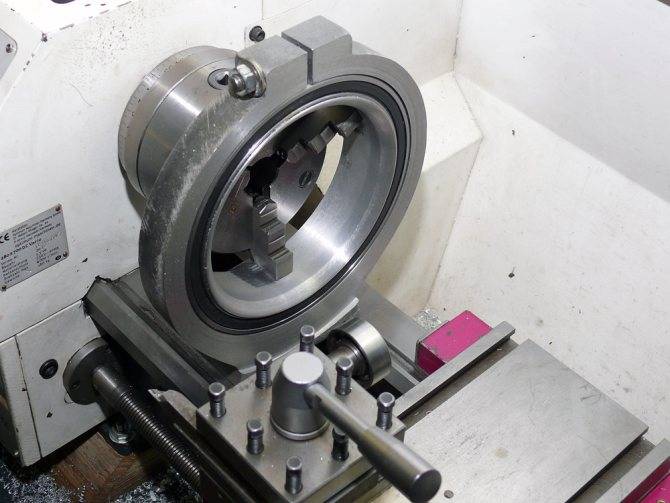

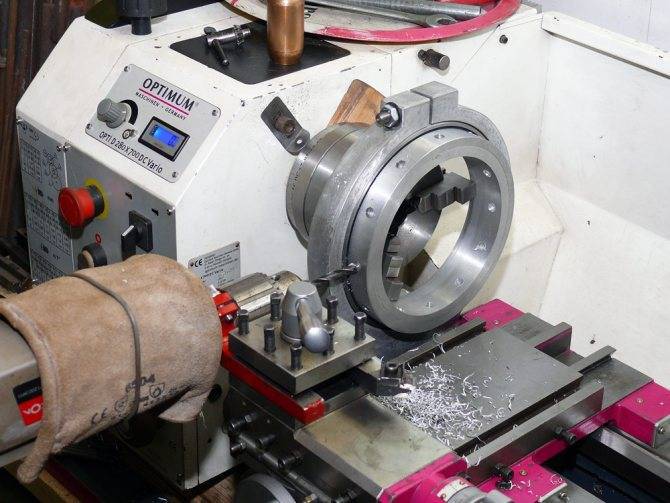

Получился такой люнет.

Испытал на отрезании труб. Резал и ждал всякой гадости в виде вибрации, дробления, но не дождался

На удивление резалось легко, хотя я понимал, что с жёсткостью передней бабки не сравнить.

Обрабатывать такие трубы раньше даже в мечтах не было, тем более с патроном 125 мм и шпинделем на 26 мм.

А сейчас возможности значительно расширились. Обрабатывать детали можно практически любой формы

и поверхности — полированная или литейная корка — нужно только что-нибудь подложить.

Шлицы, шпоночные пазы тоже не препятствие.

Вот для наглядности установил…

Если снять заднюю бабку, то длина ограничена только помещением, при наличии роликовых опор.

Подшипник 200х160х20 брал здесь: https://ru.aliexpres…2814786633.html

Прижимные винты в таком виде временно — хочу сделать съёмные наконечники с поверхностью в виде призмы

и упором через шарик.

Если приходится зажимать тонкостенную трубу — количество винтов можно увеличить — 6, 12.

Резюме: девайс понравился, потраченного времени нисколько не жалко.

Старые советские модели станков по дереву и металлу

Советское оборудование все еще эксплуатируется на производстве. Некоторые принципиально предпочитают оборудовать домашние мастерские агрегатами из СССР.

Важно!

На советское оборудование иногда проблемно найти оснастку или комплектующие в случае поломки.

Токарно-винторезный станок ИТ-1М

Станок облегченного типа предназначался для наработки практики в мастерских. Позволяет обрабатывать цилиндрические заготовки снаружи, сверлить и растачивать, нарезать резьбу. В настоящее время снят с производства.

Токарно-винторезный станок ТВ-6

Появился на рынке в 80-х годах. Применяется в основном для обучения будущих токарей в мастерских и учебных центрах. Позволяет выполнять базовые операции.

Характеристики:

- Диаметр шпинделя — 12 мм.

- Частота вращения шпинделя — 130-170 об./мин.

- Расстояние между центрами — 350 мм.

- Максимальная длина обработки — 300 мм.

Токарные станки Универсал 2 и Универсал 3

Настольные станки для изготовления мелких деталей. Возможно выполнение большинства токарных работ. Максимальный диаметр и длина заготовки — 12,5 см и 18 см.

Токарный станок ТШ-3

Выполняет функцию точильного и шлифовального агрегата. Пригоден к эксплуатации в домашней мастерской и промышленных целях. Кроме классических токарных работ, агрегат пригоден для финишной шлифовки изделий и заточки режущих, а также слесарных инструментов.

1Е61М, 1Е61ПМ, 1Е61ВМ токарно-винторезные станки

Относятся к специальным станкам, обеспечивающим более высокую точность обработки. Все три модификации относятся к токарно-винторезной группе с высотой над центрами 175 мм.

Диаметр обрабатываемого прутка не превышает 32 мм. Максимальное расстояние перемещения суппорта составляет 200 мм.

Токарно-винторезный станок 1М63Н

Многофункциональный агрегат, предназначенный для выполнения всех типов токарных операций. Данная модель позволяет также работать с коническими поверхностями и нарезать многозаходные резьбы.

Буква Н в маркировке говорит о способности получить размеры нормальной точности. Возможна установка дополнительной оснастки при работе с крупногабаритными заготовками.

Токарно-револьверный станок 1341

Станок револьверной группы позволяет выполнять обработку с использованием нескольких инструментов одновременно. Доступные операции:

- Обработка наружных и внутренних поверхностей.

- Нарезка резьбы.

- Сверловка, зенкование, развертывание.

- Работа с фасонными поверхностями.

Обработка выполняется в автоматическом и полуавтоматическом режиме. Возможно изготовление деталей из прутка и штучных заготовок.

Токарно-винторезный станок 1Н65

Усовершенствованная модификация агрегата 1М65. Возможна обработка цилиндрических и конических деталей, а также сложных фасонных поверхностей.

Технические характеристики:

- Высота центра над станиной и суппортом — 500 и 325 мм.

- Диаметр шпинделя — 128 мм.

- Максимальный вес заготовки — 5 т.

- Максимальный диаметр заготовки в кулачках — 870 мм.

Токарно-винторезный станок 1М63

Разработан в 50-х годах для обработки заготовок из разного металла. По тем временам это был агрегат с уникальными характеристиками, и его закупали крупные промышленные предприятия. Он обеспечивал высокое качество и точность обработки при точении изделий любой сложности.

Станок токарно-винторезный 1А616

Агрегат выпущен в 50-х годах прошлого века. В ту эпоху технические характеристики были одними из лучших. На многих предприятиях станок успешно используется по сей день.

Оборудование предназначено для широкого спектра работ с небольшими заготовками. Буква А говорит про особо высокую точность обработки. Возможно нарезание модульной, дюймовой, питчевой резьбы без перестройки кинематики.

Токарный школьный станок ТВ-4

Разрабатывался для обучения токарному делу в школьных мастерских и учебных центрах. Универсальный станок, пригодный для выполнения базовых токарных операций. Имеет небольшой вес и габариты, из-за чего пользуется популярностью в домашних мастерских.

Токарный станок по металлу Школьник ТВ-7

Станок с ручным управлением, предназначен для обработки заготовок 100-300 мм. Поддерживает четыре скоростных режима. Позволяет выполнять базовые операции — наружное точение, расточка, нарезка метрической резьбы, обработка торца, сверление отверстий. Назначение — практическое обучение будущих токарей.

Настольный токарный станок по металлу ТВ-16

Станок с малыми габаритами для выполнения операций средней сложности. Доступно сверление отверстий, нарезка резьбы, наружное точение, расточка.

Параметры:

- Расстояние между центрами — 250 мм.

- Максимальный диаметр заготовки над станиной — 160 мм.

- Диаметр отверстия шпинделя — 18 мм.

- Мощность — 0,4-0,5 кВт.

По какому принципу выбирать

При выборе модели приспособления следует обратить внимание на ряд факторов. Прежде всего, рассматриваются технические характеристики – внутренний диаметр основания люнета, его размеры и масса, предельные (минимальный и максимальный) диаметры обрабатываемой детали, рекомендуемая длина заготовки, способ крепления

Важное значение имеет наличие защитной крышки и специального покрытия у быстроизнашивающихся элементов

Важное значение имеет наличие защитной крышки и специального покрытия у быстроизнашивающихся элементов

Важное значение имеет наличие защитной крышки и специального покрытия у быстроизнашивающихся элементов

Важное значение имеет наличие защитной крышки и специального покрытия у быстроизнашивающихся элементов

Тип станка и виды токарных работ определяют нужную разновидность приспособления (подвижное или неподвижное)

Важное значение имеет наличие защитной крышки и специального покрытия у быстроизнашивающихся элементов. Тип станка и виды токарных работ определяют нужную разновидность приспособления (подвижное или неподвижное)

Плюсы и минусы

Основные преимущества использования люнетов:

- расширение возможностей токарного станка;

- повышение точности обработки;

- снижение количества брака;

- простота использования (установки и настройки);

- повышение безопасности для обслуживающего персонала.

Важно отметить, что подвижный люнет легче устанавливается, однако неподвижный вариант обеспечивает повышенную точность обработки и дает возможность работы с более длинными и габаритными деталями. Важно! Серьезных технических недостатков люнеты не обнаруживают

Изъяны возникают при неправильном размещении и неточной регулировки опор, а потому требуется тщательный контроль установки приспособления и фиксации самой заготовки

Изъяны возникают при неправильном размещении и неточной регулировки опор, а потому требуется тщательный контроль установки приспособления и фиксации самой заготовки

Изъяны возникают при неправильном размещении и неточной регулировки опор, а потому требуется тщательный контроль установки приспособления и фиксации самой заготовки.

Важно! Серьезных технических недостатков люнеты не обнаруживают. Изъяны возникают при неправильном размещении и неточной регулировки опор, а потому требуется тщательный контроль установки приспособления и фиксации самой заготовки

Производительность и стоимость

В качестве основных минусов многие специалисты отмечают влияние на производительность токарных работ и необходимость дополнительных затрат.

Снижение производительности связано с затратой времени на установку люнетов и регулировку опор. При этом необходима тщательная подгонка и многократная проверка. В ряде случаев производится предварительная обработка заготовки в месте фиксации.

Другой важный момент – финансовые затраты, вызванные достаточно высокой стоимостью приспособлений. Она зависит от типа люнета, его модели, производителя, технических возможностей, используемых материалов, наличия защитных покрытий и других факторов.

Стоимость подвижных моделей несколько ниже неподвижных люнетов аналогичной категории. Так, цена мобильных приспособлений колеблется от 1100-1300 рублей за простые изделия до 4500–4800 рублей за люнеты повышенной долговечности.

Как изготовить своими руками

Удешевить приспособление для токарного станка позволяют самодельные конструкции. Можно предложить вариант на базе фланца для трубного соединения (диаметр: внешний – 20 см, внутренний – 11 см).

В качестве кулачков применяются 3 шпильки длиной 15 см и с резьбой М14. На них сверху формируется ручка, а снизу закрепляется колпачок из бронзы с отверстием диаметром 14 мм.

Фланец размечается на 3 сектора (по 120 градусов). По разметке сверлятся отверстия по направлению к центру окружности. Для регулировки привариваются гайки М14, в которые вкручиваются шпильки.

Основание для крепления к станку делается из уголка 100 мм (толщина стали не менее 10 мм). Он приваривается к фланцу.

В основании делаются отверстия для закрепления приспособления на стандартной пластине крепления станочной бабки.

Источник

Эксплуатация

При работе с люнетом необходимо соблюдать правила эксплуатации, учитывать особенности рабочего процесса:

- Заранее проверять надежность выставления изделий из металла.

- Использовать защитные очки, робу, перчатки во время проведения работ.

- Только при черновой обработке нужно обрабатывать место, в котором соприкасается дополнительный элемент с рабочей поверхностью.

- Резцы выставлять под отрицательным углом, чтобы они не мешали работать токарю.

- Проверять целостность кулачков. Если на их поверхности появились трещины, неровности, требуется заменить конструкцию.

- Нельзя использовать самодельные приспособления на промышленном производстве, для серийного изготовления изделий из металла.

- При проведении финишной обработки металлический изделий, требуется использовать вали-накладку для дополнительного удержания заготовки.

Для промышленного оборудования нужно покупать качественные приспособления, изготавливаемые из прочных материалов.

Люнеты для токарных станков используются для проведения более точных работ, исключения вибраций, появления неровностей. Настройку может провести начинающий токарь, прочитав пошаговую инструкция. При желании можно изготовить самоделку.

Оглавление

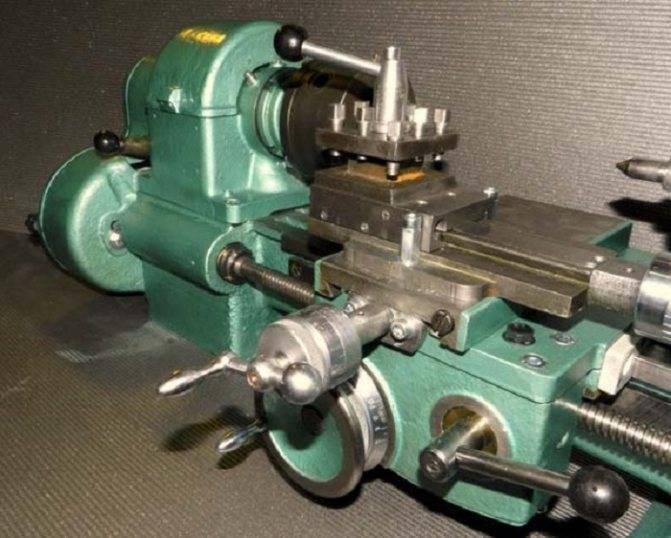

Люнет 16К20 является дополнительным устройством, которое используется в токарно-винторезных станках. Он применяется для того, чтобы уберечь заготовку от прогибов во время обработки, а также обеспечить больший уровень фиксации. Когда работа идет на высоких скоростях, то здесь следует позаботиться о безопасности. Ведь когда используется режущий инструмент, то даже при небольших скоростях обработки возникает повышенная температура от трения. При длительном воздействии вполне вероятно, что прогиб может случиться от собственного веса, не говоря уже о том, что деталь может выскочить из кулачков станка от какого-либо движения. Люнет помогает избежать всех этих неприятностей и минимизировать погрешность обработки. Благодаря ему намного легче сделать отцентровку и другие подготовительные операции.

Люнет для токарного станка 16К20 имеет стандартную для таких изделий форму. Главное в нем кулачки, которые используются для установки детали. Они находятся с нижней и верхней крышки. Верхняя часть откидывается, но остается закрепленной с одной стороны дуги. Кулачки имеют винтовую систему, которая регулирует их положение. Во время установки нужно сделать так, чтобы все три имели одинаковое давление на заготовку. В ином случае возникает большая вероятность брака.

фото:люнет для токарного станка 16К20

Основной сферой применения этой детали является промышленность, а именно – машиностроение, где требуется изготовление, обработка и ремонт деталей цилиндрической формы. Любой специалист понимает, что в некоторых типах работ без люнета не обойтись. Правильно подобранное изделие сделает работу более качественнее и лучше. Данные изделия изготовляются согласно ГОСТ 21190-75. В любой модели изделия присутствуют ограничения по тому, какие максимальные и минимальные размеры может захватить изделие.

Разновидности по различным признакам

В каждом случае может иметься некоторое отличие по заданному параметру что и определяет выбор изделия согласно обрабатываемой заготовке. Одной из основных разновидностей существует люнет подвижный 16К20. Он вставляется непосредственно в сам суппорт на станке. Его применяют во врем чистовой обработки заготовки, а также для длинных валов. Закрепление происходит при помощи специальных болтов. Его конструкция во многих моментах повторяет неподвижный тип.

Люнет неподвижный 16К20 производят из прочных металлов, таких как чугун, но установка происходит непосредственно на направляющие станка, для чего его нижняя часть должна идеально совпадать с этими деталями. Во врем фиксации используются винты и на этом различия между этими двумя основными типами заканчиваются. Тут также идет трехкулачковая система, которая является лучшим решением для цилиндрических поверхностей. Данное устройство может использоваться как промежуточная или концевая опора, в зависимости от того, где именно происходит обработка детали.

Помимо этого может быть еще несколько различий по другим параметрам, таким как:

- Минимальные и максимальные пределы обрабатываемой детали;

- Способ фиксации самого люнета на станке;

- Материал изготовления (что характерно, когда изделие выпускается от различных производителей);

- Габариты изделия.

Отличительные особенности токарного люнета 16К20

В линейке моделей люнетом имеется не так уж и много вариантов, н они имеют заметные отличия, которые делают их более удобные для применения в том или ином случае

Таким образом, необходимо обращать внимание на параметры, чтобы приобрести устройство с нужными вам особенностями. Эта модель может иметь внутренний диаметр в 110 или 150 мм, при этом минимальный размер обработки детали составляет 20 мм, вне зависимости от того, используется подвижная или неподвижная разновидность

Но максимальный диаметр при этом у них заметно отличается, так как в первом случае он равняется 110 мм, а во втором 150 мм. Такая разница обусловлена операциями, которые проводятся с заготовками в это время.

Конструкция люнета сделана по большей части также, как и в других, но особенности проявляются в системе установки, так как она рассчитана под конкретный станок и производимые на нем операции. С другими агрегатами она будет просто несовместима. Несмотря на то, что сами станки уже не выпускаются, дополнительные приспособления находятся в свободной продаже и производятся не только отечественными заводами, но и в странах ближнего зарубежья.

Размеры люнета для токарного станка 16К20

Пусть разнообразие разновидностей здесь не очень большое, но они имеют отличия по параметрам, которые определяют сферу их использования.

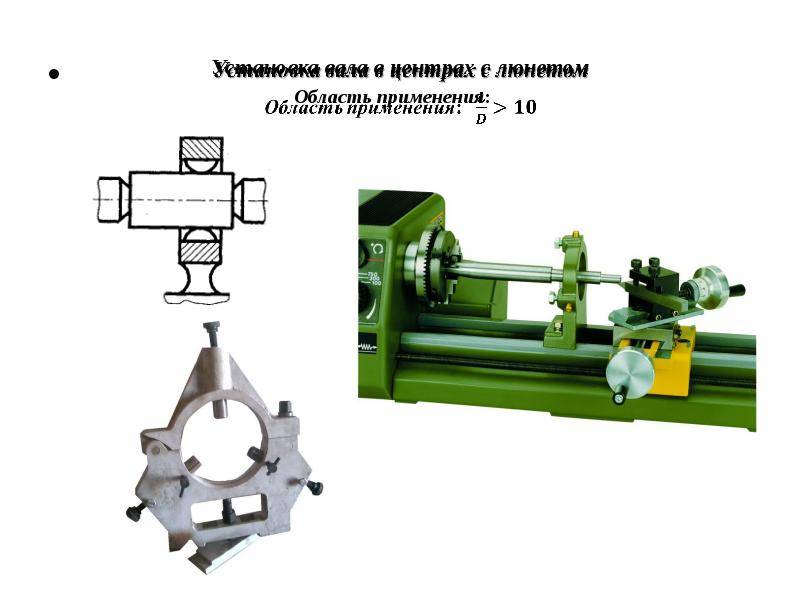

Какие бывают люнеты, их устройство

Приспособление применяют тогда, когда нужно избежать риска повреждения и деформации изделия или режущих элементов станка за счет придания заготовке дополнительной устойчивости, в отдельных случаях — для возможности обработки детали с торца. Устройства бывают подвижного типа и неподвижные.

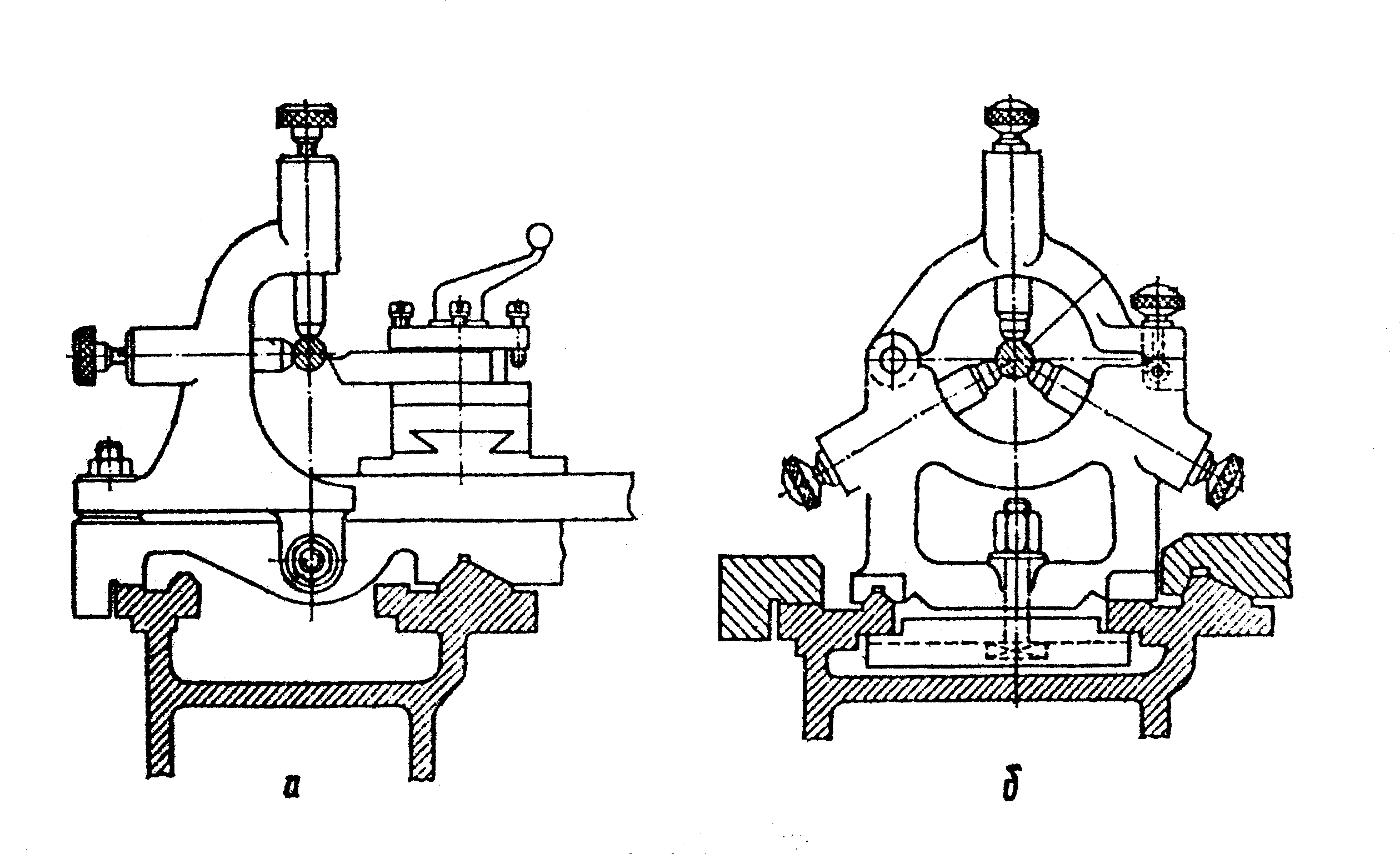

Люнет неподвижной конструкции

Механизм этого типа предназначен создавать поддержку для габаритных длинных деталей во время обработки. Его крепят в область нижнего зацепления станка стационарно и неподвижно. Результат использования – уменьшение биений и вибраций, повышение точности обработки. Неподвижный люнет состоит из:

- Основы, которая непосредственно крепится к станку при помощи специального болта,

- Крышки, при помощи шарнира соединенной с основанием,

- Фиксатора крышки к основанию,

- Выдвижных кулачков или роликов (обычно их три),

- Механизмов подачи и фиксации кулачков.

В некоторых случаях первые два элемента могут выступать единой конструкцией.

Так как кулачки имеют непосредственный контакт с обрабатываемой поверхностью, в месте соприкосновения последняя может нарушаться. Во избежание этого на концах упоров есть бронзовые наконечники. Сами же кулачки изготавливают из твердых сплавов, чтобы они выдерживали серьезные динамические нагрузки. Выдвижные ролики оказывают меньшее влияние на заготовку в плане ее повреждения.

Люнет подвижной конструкции

Подвижный токарный люнет устанавливают на станке, на его продольном суппорте, и закрепляют к каретке. Вдоль этого суппорта его можно свободно перемещать аналогично тому, как перемещается токарный резец. Приспособление может быть применено для разных диаметров изделий. Результат использования – токарный резец оказывает меньшее давление на поверхность, обработка проходит более равномерно, исключается риск разрушения режущего элемента.

Кроме системы крепления к станку, все остальные элементы люнета подвижной конструкции схожи с неподвижным приспособлением. Существует определенная классификация устройств подвижного типа для токарных станков:

- По типу элементов удержания заготовки – фиксаторы кулачковые, фиксаторы со встроенными роликами,

- Для разных операций обработки детали – под шлифовку, под обточку, для изготовления подшипников,

- По количеству выдвижных упоров – с тремя и более фиксирующими элементами,

- В зависимости от системы регулировки фиксаторов – механическим способом вручную, гидравлическим способом, автоматически.

Установка и настройка люнета

Оборудование для токарного станка можно установить только в тех случаях, когда:

- Деталь в месте установки имеет идеальную цилиндрическую поверхность. Это может быть уже готовая круглая заготовка, или на участке соприкосновения болванку специально протачивают на токарном станке под опорное приспособление.

- Заготовка не имеет неисправимой деформации (она долго не хранилась в изогнутом состоянии и не успела принять форму прогиба), иначе выставить люнет будет очень сложно.

Все это актуально, когда проводятся грубые черновые работы. В таком случае со всей поверхности болванки будет сниматься определенный слой металла и можно нивелировать все возможные дефекты формы.

Вначале под деталь заводят нижние кулачки, с помощью измерительного прибора проверяют расстояние по всей длине: от заготовки до станины токарного станка (имеется в виду расстояние от участков болванки с одинаковыми диаметрами). Кулачками поднимается деталь на тот уровень, чтобы все расстояния были предельно одинаковыми. Далее деталь фиксируется сверху третьим кулачком.

В случае, когда нужно установить токарный люнет для финишной обработки изделия, метод установки и настройки отличается от рассмотренного выше:

- Вначале определяются с местом на детали, где будет установлено устройство токарное.

- Замеряют диаметр этого места и подбирают или вытачивают специальную короткую оправку, которая идеально соответствует промеренному диаметру.

- Оправку закрепляют в передней бабке и по ней выставляют люнет.

- Оправку снимают, а на ее место ставят обрабатываемую заготовку. Люнет же закрепляют на заранее подобранное место, соблюдая строгую параллельность с тем местом, где он настраивался по оправке.