Общие характерности

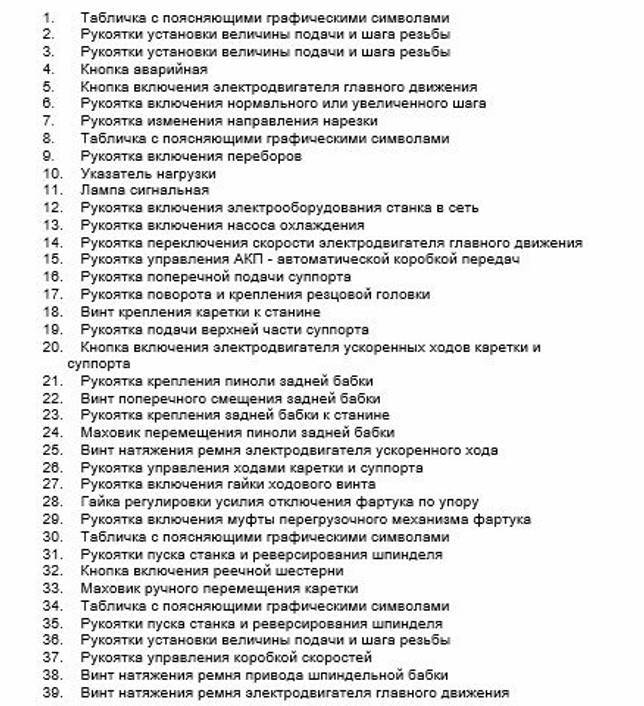

Принцип функционирования токарных станков заключается во вращении шпинделя с заготовкой. Подачи в поперечном и продольном направлениях производятся движением суппорта с закрепленными в нем резцами, либо задней бабки, когда выполняется обработка концевым инструментом.

Данные устройства служат для обтачивания поверхностей различного характера, создания канавок и отверстий разной формы, отрезки, накатывания рифленых поверхностей, высверливания, зенкерования и растачивания, разворачивания, нарезания резьбы разнообразными способами у валов, втулок, дисков.

Токарные станки отмечают на полу- и автоматизированные, на горизонтальные и вертикальные по расположению несущего приспособления для фиксации заготовки и шпинделя. Вертикальные модели, к которым принадлежат и лобовые токарные станки, применяют для тяжёлых коротких предметов крупного диаметра.

От других моделей токарно-лобовой станок выделяют следующие характерности:

- отсутствие задней бабки;

- высокое расположение центров;

- короткая и низкая станина;

- ось вращения в горизонтальной поверхности;

- расположение на шпинделе предметов крупного диаметра;

- невозможность расположения их в центрах;

- планшайба крупного диаметра (до четырех метров);

- маленькая частота вращения шпинделя;

- возможность проведения шлифовки;

- суппорт и шпиндель приводятся по отдельности.

Например дальше рассмотрен лоботокарный станок модели 1А693. Мощность привода равна 30 кВт, скорость вращения — 0,8 — 6,3 мин -1 , масса — 58 т. Станок может обрабатывать предметы диаметром 3,2 м (столько составляет расстояние между центрами) массой до 16 т.

https://www.youtube.com/embed/ubvsI%20″>

Типы и разновидности токарного оборудования

Существует разделение станков по следующим критериям:

- Наибольший допустимый размер обрабатываемой заготовки над станиной.

- РМЦ – расстояние между центрами (мелкие – до 150 мм, средние – 150–300 мм, крупные – более 300 мм).

Также есть множество типов токарных станков, обладающих своей спецификой:

Винторезные станки токарной группы

Станки токарной группы очень распространены в силу своей универсальности. Принцип работы прост: зажатому на шпинделе в горизонтальном положении объекту придается вращение, а с помощью подвижного резца происходит резание. Резец может быть как закрепленным, так и отдельным.

Револьверные станки

Как следует из названия, на направляющих станины располагается суппорт с револьверной головкой. В каждый паз револьверной головки может быть установлен резец.

Во время обработки резцы сменяют друг друга, прокручиваясь, что позволяет не тратить время на замену инструмента.

Карусельные станки

Предназначены в основном для обработки крупных объектов весом в несколько тонн. Основным элементом конструкции является планшайба – горизонтальный диск, на который устанавливается заготовка, и который придает ей вращение.

Отсюда и название данной разновидности станка. Как правило, станок карусельного типа имеет два суппорта для установки резцов – вертикальный и боковой. Это позволяет обрабатывать заготовку по внешней и по внутренней поверхности.

Затыловочные станки

Затылование – это специальный метод заточки торцовых поверхностей инструментов для сверления, фрезерования и нарезания резьбы.

Такая операция необходима для восстановления формы рабочих поверхностей инструмента после длительной эксплуатации. По конструкции затыловочный станок похож на винторезный, но имеет ряд особенностей.

Обрабатываемый объект также вращается шпинделем, а суппорт вместе с резцом совершает возвратно-поступательные движения, срезая (затылуя) поверхность объекта на один зуб.

Лоботокарные станки

Похожи на карусельные станки, также имеют планшайбу, но на лоботокарных станках планшайба устанавливается вертикально. Карусельные и лоботокарные станки могут взаимно заменять друг друга.

Как правило, применяются для резания с торца, то есть со «лба». Отсюда и название. Предназначены для обработки объектов, диаметр которых значительно превышает их длину (колеса, шестеренки, шкивы).

Станки с бесступенчатым приводом

Бесступенчатый привод – это механизм, позволяющий плавно менять скорость вращения шпинделя, без резких перепадов и остановки станка.

Такая функция позволяет постепенно подобрать нужную частоту вращения уже в процессе работы, а не прикидывать ее «на глаз».

Трубонарезные агрегаты

Как следует из названия, предназначены для обработки труб. Очень похожи на винторезные станки, но есть одно существенное различие в конструкции шпинделя: для того, чтобы длинные трубы надежно удерживались, через корпус станка насквозь проходит тоннель, в котором труба зажимается шпинделем в двух точках.

Это обеспечивает вращение объекта без люфта. Также существуют дополнительные подставки для труб, если они значительно превышают расстояние между патронами.

Токарно-фрезерный обрабатывающий центр

Многоцелевой комплекс, объединяющий в себе токарные и фрезерные функции. Имеет фрезерную головку, на которую может быть установлен режущий инструмент.

Головка эта подвижна, может обрабатывать объект как сбоку, по внешней поверхности, так и с торца, по внутренней.

Автомат продольного точения

Предназначен для серийного изготовления и обработки малогабаритных деталей диаметром 1–60 мм, длиной – 5–300 мм.

Автомат устроен следующим образом: в подвижном шпинделе с помощью цанги закрепляется заготовка, резцы же остаются неподвижными или передвигаются по горизонтали; шпиндель вместе с заготовкой подводится поочередно к нужным резцам и обрабатывается.

Многошпиндельные токарные станки

Станки с тремя или более шпинделями, на которых крепятся заготовки для одновременной или поочередной обработки. Используются исключительно на серийных производствах.

Обзор видов

Все токарно-фрезерные агрегаты имеют свой шифр в виде цифр и букв. По нему можно узнать возможности и составить описание того или иного оборудования. Обычно в таком шифре содержится три-четыре знака: первая цифра – это группа, к которой относится стан, вторая – это тип аппарата, третья и четвертая – это описание одного из главных параметров стана или материала, с которым предстоит работать. Если после первого обозначения находится буква, то она указывает на то, насколько усовершенствована или нет была базовая модель. Буква же после всей цифровой части говорит о классе точности, особенностях и варианте модификации базовой модели.

Еще в СССР была создана определенная классификация станков для работы с заготовками из металла, где все оборудование разделили на девять групп, каждая из которых делится еще на несколько подгрупп.

По конструкции фрезерная аппаратура довольно разнообразна, в общем же ее можно разделить на два основных типа:

- станы общего назначения, или универсальные, – сюда относятся вертикально-, горизонтально- и продольно-фрезерные;

- станы специализированные – это шпоночно-, карусельно-, шлицефрезерные, фрезерные с копиром и другие.

Токарно-винторезный

Этот вид токарного стана считается универсальным, именно поэтому он используется при производстве единичных деталей и деталей, выпускаемых сериями. С его помощью можно создавать винтовую нарезку модульного, метрического и дюймового типов, а также производить обработку металлических деталей.

Токарно-карусельный

Оборудование карусельного типа обычно используется для обработки заготовок больших размеров. Используются:

- для работы с заготовками в форме цилиндров и конусов;

- для создания пазов разных конфигураций;

- для фрезеровки, шлифовки и подрезки торцевых частей;

- для создания винтовой нарезки.

Конфигурация данного станка включает специальный стол с планшайбой, стойки и суппорты.

Лоботокарный

На лоботокарном оборудовании проходит обработка деталей цилиндрической и конической форм, лобовых заготовок. Главное отличие – ось вращения расположена в горизонтальной плоскости.

Токарно-револьверные

Револьверная группа станов используется для работы с деталями из калиброванного прута. Такое название оборудование получило благодаря тому, как крепятся в нем инструменты: фиксируются в статическом или приводном держателе. Эта особенность наделяет оборудование множеством возможностей: расточка, точение и фасонное точение, сверление, создание резьбы, развертывание, фрезеровка.

Токарно-фрезерный обрабатываемый центр

Для точения используются металлорежущие резцы, зафиксированные во фрезерной головке. Благодаря этому увеличивается количество функций станка.

Автомат продольного точения

Используется на серийном производстве деталей маленьких размеров из прутов, профиля и проволоки, изготовленных из легированной стали, меди и других металлов. В состав оборудования входят подвижные и неподвижные бабки.

Многошпиндельные токарные станки

Станки этого вида используются для работы со сложными деталями из холоднотянутых прутов или труб различного диаметра сечения. Высокая мощность привода и жесткая конструкция обеспечивают высокую работоспособность оборудования.

Краткое описание самых распространённых моделей советских токарных станков

Функции в широком наборе прилагались к станкам с самого первого выпуска. Достаточно рассмотреть наиболее популярные марки, чтобы в этом убедиться.

Токарный школьный станок ТВ-4

Создан для обучения основам токарного дела, студентов и школьников разного возраста. Открывает доступ к рабочим операциям в большом количестве, среди которых:

- Резьба с многозаходными показателями.

- Резьбы разных форм, шагов: снаружи и внутри, дюймовая, трапецеидальная, упорная.

- Расточные работы для поверхностей в форме конусов, цилиндров.

- Проведение зенкерования.

- Расточка отверстий.

- Рассверливание.

Заготовки вращаются внутри центров и патронов – это главное движение, характерное для заготовок. От коробок передач энергию получает шпиндель. Сама подача – второстепенный фактор, как и её движение. Благодаря этому даже старый режущий инструмент и деталь подводятся друг к другу.

Способен обрабатывать детали с диаметром от 125 до 200 мм.

0,6 кВт – установка снабжается электродвигателями с такой средней мощностью.

Токарный станок по металлу Школьник ТВ-7

Оборудование с учебным назначением. Создан для обучения, выполнения следующих операций:

- Зенкование.

- Развёртывание.

- Обработка с помощью сверла.

- Нарезание метрической резьбы.

- Обработка торцов с разными параметрами.

- Точение, расточка деталей.

Ремень переходит к другой шкивной паре, если скорость снижена. Главный регулятор – рукоятке на правой тумбе у устройства. Итог – поддержка до четырёх скоростей.

Две пары шестерёнок располагаются внутри коробки скоростей. Рукоятка позволяет вручную настроить агрегат. Переключение муфты увеличивает количество доступных скоростей движения до 8 единиц. Переднюю бабку не дополняют рукоятками, упрощающими регулировку нужных оборотных чисел у шпинделя.

Компоненты электросхемы находятся в правой тумбе. Суппорт с задней бабкой ставят на направляющих станины. Дополнительно присутствуют защитные элементы, чтобы операторы не могли повредиться от стружки.

Размеры заготовки находятся в пределах от 100 до 300 мм.

Школьный токарный станок по металлу ТВ6

Применяя этот вид оборудования, операторы получают доступ к следующим операциям:

- Частично заготовка отрезается.

- Конические, цилиндрические поверхности растачиваются, протачиваются.

- Резьба с метрикой.

- Торцевая корректировка.

- Сверление отверстий.

Станок отличается исходными характеристиками, не допускающими обработку стали с закалённой поверхностью. Приспособление отличается следующими параметрами:

- 350-миллиметровое расстояние между центрами.

- Шпиндель при вращении сохраняет 130-170 оборотов в минуту.

- 108 мм – на такой высоте находятся части по центру.

- 300 миллиметров – длина обтачиваемой поверхности.

- 12 миллиметров – максимум диаметра для обрабатываемой заготовки.

300-киллограммовый вес отличает станок, даже если комплектация минимальна.

Настольный токарный станок по металлу ТВ-16

Оборудование, обрабатывающее металлические детали, отличается небольшими габаритами. Для выполнения элементарных операций, входящих в токарные работы:

- Проделка отверстий.

- Резьба с разными характеристиками.

- Средняя сложность операций.

- Проведение растачивания, точения.

160 мм – максимум ограничений для размера заготовок в обработке, если они над станиной. 90 миллиметрам тот же размер равен для расположения над суппортом. 250 мм – максимальное ограничение по длине в центральной части. Сквозное шпиндельное отверстие имеет увеличенную ширину, если сравнить с моделью ТВ-4 – она составит 18 мм.

Станина литая, выполнена из чугуна. Дополняется тремя продольными пазами, выполняющими функцию направляющих. Стандартные показатели мощности находятся в пределах 0,4-0,5 квт. 1400 оборотов в минуту – показатель для скорости вращения, которая определяет, насколько фрезерный станок будет эффективен.

Особенности конструкции и назначения станков

Следующие основные компоненты присутствуют у изделий любой группы:

- Электрическая часть.

Состоит из электрического двигателя с приводом. Его мощность бывает разной, определяется индивидуально для каждой модели. Снабжается дополнительными деталями, обеспечивающими управление характеристиками. Выполнение требований по безопасности обязательно для данной части оборудования.

- Коробка передач.

Способствует передаче движущей силы от валика или ходового винта на суппорт.

- Суппорт.

Закрепляет элемент, осуществляющий разрезание. Суппорт ещё необходим, чтобы осуществлялась подача инструмента поперёк, либо вдоль. И чтобы эта процедура совершалась с соблюдением определённых параметров. У суппорта есть каретки, расположенные внизу. Она одна, но некоторые модели снабжаются несколькими. Каретка вверху – место крепления держателя токарных инструментов.

- Шпиндельная бабка.

Здесь располагается шпиндель. Коробка скоростей находится во внутренней части устройства.

- Фартук.

Преобразует движение, источником которого выступает валик, либо ходовой винт.

- Станина.

Элемент с несущей функцией у токарных станков. Остальные детали крепятся сюда.

Детали, входящие в комплект, опираются на две тумбы. Несущим элементом и становятся эти тумбы. Благодаря этому оператор может задавать положение конструкции, которое будет наиболее удобным. Тумбы отличаются массивной конструкцией. Отдельный вопрос – для чего предназначены изделия.

Главное назначение оборудования такого типа – обработка деталей из металла различных характеристик, форм.

https://youtube.com/watch?v=Xq1H0f2A37s

Конструктивные особенности

Независимо от технических характеристик в состав токарных установок входит примерно один и тот же набор узлов и агрегатов:

- Станина. Это сварная или литая конструкция для размещения всех остальных механизмов. Она устанавливается на виброопоры или крепится анкерными болтами к бетонному полу цеха. На станине монтируется передняя бабка и горизонтальные направляющие.

- Передняя бабка. Внутри нее находится главный привод, коробка скоростей и шпиндель. Для зажима заготовки используется кулачковый патрон или планшайба, которые крепят на конец шпинделя.

- Задняя бабка. Расположена на продольных направляющих напротив передней бабки. Предназначена для фиксации второго конца заготовок или закрепления инструмента для работы с цилиндрическими и коническими отверстиями.

- Суппорт. Служит для позиционирования резца или поворотной инструментальной головки. В его состав входят каретка, поперечные салазки, верхние салазки, резцедержатель и механизм, обеспечивающий перемещение этих устройств.

Конструкция токарного станка с ЧПУ

Эти агрегаты дополняют устройства регулировки вращения главного привода и скорости перемещения режущего инструмента. При ручном механическом управлении — это коробка скоростей и коробка подач, а также гитара — сменный набор шестерен для изменения скорости подачи или шага резьбы. В современных установках вместо механических приводов применяют раздельные электроприводы (главный, отдельных осей, дополнительных устройств) с цифровым управлением.

Система СОЖ орошает рабочую зону смазочно-охлаждающей жидкостью (СОЖ), которая охлаждает обрабатываемый металл и инструмент, а также улучшает условия резания. Транспортеры стружкоудаления отводят металлическую стружку из рабочей зоны и доставляют ее в накопительные контейнеры.

Главное отличие механообработки с использованием ЧПУ от выполнения технологических операций в ручном режиме — это не только программное управление перемещениями и режимами резания, но и полная автоматизация всех вспомогательных операций. Конструкция токарного станка с ЧПУ позволяет управлять не только позиционированием и работой инструмента, но и такими вспомогательными действиями, как:

- зажим заготовки;

- позиционирование револьверной головки;

- включение и выключение системы охлаждения;

- управление транспортером стружкоудаления;

- блокировка и разблокировка защитного ограждения.

При разработке CNC-программ применяют программное обеспечение, которое позволяет генерировать последовательность команд для вычисления траектории резца на основании чертежа в электронном формате DXF. Технологу-программисту остается только задать параметры режущей кромки и режимы резания. Большинство современных систем ЧПУ отображают такие чертежи на своем экране, что очень удобно для корректировки программы при ее отладке или пробном изготовлении детали.

Лоботокарные станки с ЧПУ серии DHF

Категория: Токарные станки с ЧПУ c горизонтальной станиной

Продукция: Denver Ind. Co., Ltd, Тайвань

Модель: DHF-1120 , 1220, 1320, 1420, 1520, 1620

- Технические характеристики

- Комплектация

| Модель | DHF-1120 , 1220, 1320, 1420, 1520, 1620 | ||

|---|---|---|---|

| X 1000 | |||

| Основные характеристики | Диаметр обработки над станиной | мм | 1120 , 1220, 1320, 1420, 1520, 1620 |

| Диаметр обработки над суппортом | мм | 700, 800, 900, 1000, 1100, 1200 | |

| Ширина станины | мм | 810 | |

| Количество направляющих | 2 | ||

| Передняя бабка | Диаметр отверстия шпинделя | мм | 152 (опц. 230 / 255 / 312 / 380) |

| Конус шпинделя | А2-11 (А2-15) / А2-15 (А2-20) / А2-20 / А2-20 | ||

| Скорость вращения шпинделя | об/мин | 6 – 500 / 7 – 350 | |

| Количество скоростей шпинделя | 4 – автоматическое переключение | ||

| 1 скорость | об/мин | 6-35 / 7-20 | |

| 2 скорость | об/мин | 19-112 / 19-60 | |

| 3 скорость | об/мин | 70-350 / 40-121 | |

| 4 скорость | об/мин | 226-500 / 11-350 | |

| Перемещения и подачи | Перемещения по оси X (поперечное перемещение суппорта) | мм | 560/ 610/ 660/ 710/ 760/ 810 |

| Перемещения по оси Z (продольное перемещение суппорта) | мм | 1000 | |

| Диаметр и шаг ходового винта по X | мм | 40 , шаг 10, класс С-3 | |

| Диаметр и шаг ходового винта по Z | мм | 63 , шаг 10, класс С-3 | |

| Быстрые подачи по X | мм/мин | 5000 | |

| Быстрые подачи по Z | мм/мин | 7500 | |

| Рабочие подачи по Х | мм/мин | 0-3000 | |

| Рабочие подачи по Z | мм/мин | 0-5000 | |

| Резцедержка | Кол-во станций | Гидравлическая 4-х позиционная горизонтальная | |

| Зажимаемый размер хвостовика инструмента | мм | 40×40 | |

| Зажимаемый хвостовик осевого инструмента | мм | O50 | |

| Двигатели | Электродвигатель шпинделя | кВт | 22-26 |

| Серводвигатель по Х | кВт | 4 | |

| Серводвигатель по Z | кВт | 4 | |

| Двигатель насоса СОЖ | кВт | 1,3 | |

| Гидравлический насос | кВт | 1,5 | |

| Габаритные размеры | Масса нетто/ брутто | кг | 11700/12200, 12100 / 12600 , 12500 / 13000, 12900/13400, 13300/13700, 13700/14200 |

| Размеры станка | мм | 4230 x 2510 ~ 2760 x2115 ~ 2365 |

| Дополнительная комплектация:

3.1. Гидравлический 3х кулачковый патрон 460 мм с проходным отверстием 3.2. Гидравлический 3х кулачковый патрон 460 мм без проходного отверстия 3.3. 3-х кулачковый патрон 510мм или 635мм 3.4. 4-х кулачковый патрон с независимыми кулачками 812мм или 1020 мм или 1145 мм Люнеты 4.1. Ручной неподвижный люнет 406 мм 4.2. Ручной неподвижный люнет 610 мм Подвижный люнет Датчики линейных перемещений по 2м осям Приспособление для расточки Охладитель масла в шпинделе Резцедержки: 9.1. Гидравлическая 4х позиционная горизонтальнаяVDI 9.2. Гидравлическая 8 позиционная вертикальная 9.3. Гидравлическая 12 позиционная вертикальная Кондиционер для охлаждения электрошкафа Пистолет СОЖ для смыва стружки Воздушный пистолет |

Лоботокарный станок: виды, характеристики

Цена по запросу

- Специализированный токарный станок

- Заготовки большого Ø и небольшой длины

- Обтачивание, проточка канавок, растачивание

- Передняя бабка с планшайбой

Доставка

Купить лоботокарный станок

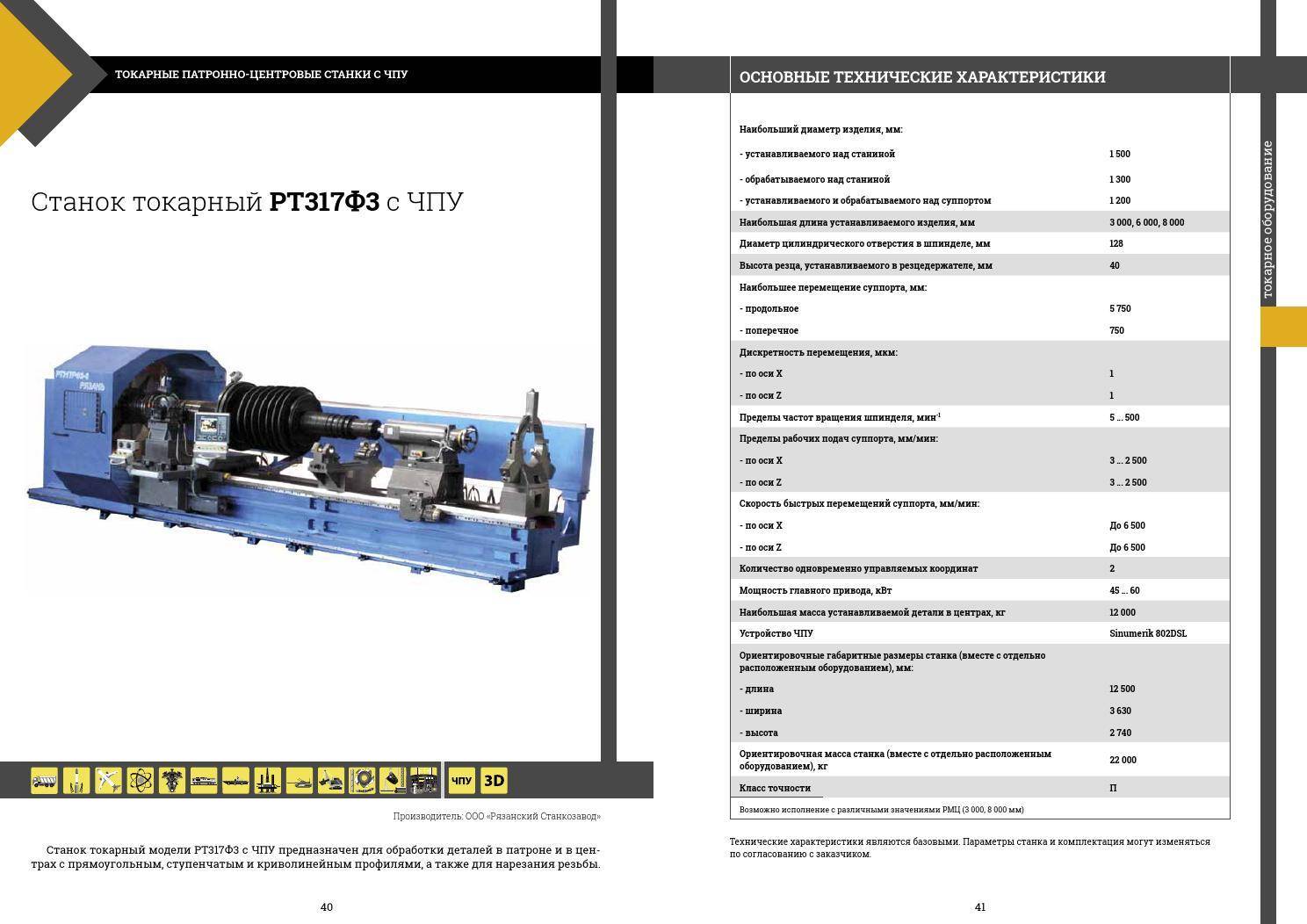

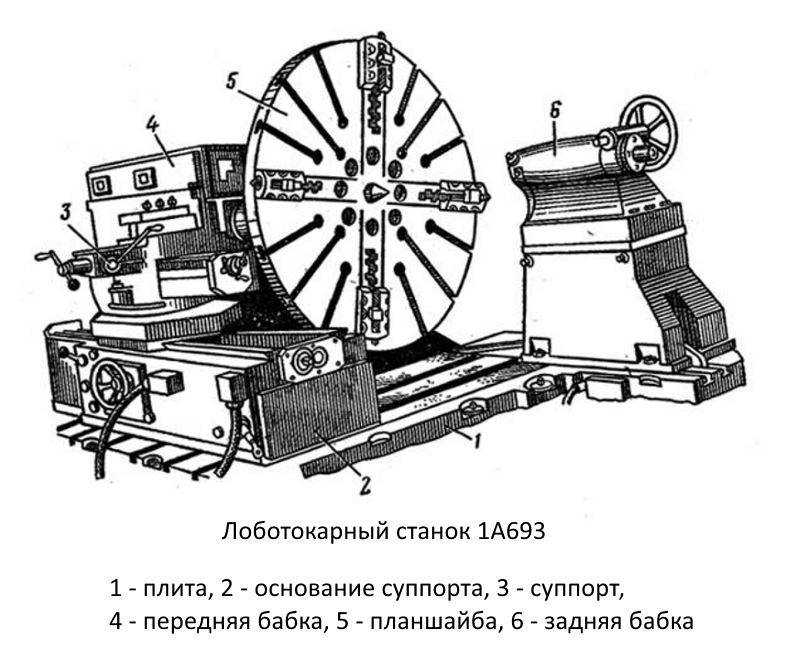

Лоботокарный станок (рис. 1) представляет собой специализированный токарный станок, предназначенный для токарной обработки заготовок большого диаметра и небольшой длины. На этих станках выполняются обтачивание наружных цилиндрических и конических поверхностей, обработка торцов, проточка канавок, растачивание внутренних поверхностей и др. По конструкции лоботокарный станок несколько отличается от центрового токарного станка. Станок имеет следующие основные узлы: плиту 1, переднюю бабку 4 с планшайбой 5, основание суппорта 2, суппорт 3 и заднюю бабку 6, установленную на высокой подставке. Передняя бабка, в которой размещена коробка скоростей, жестко закреплена на плите; основание суппорта с продольными направляющими и заднюю бабку можно переставлять по плите в требуемые положения и закреплять на ней болтами, головки которых входят в пазы плиты.

Рис. 1. Лоботокарный станок 1693

Обрабатываемая заготовка в лоботокарном станке закрепляется на планшайбе в кулачках или с помощью прихватов и болтов; при необходимости заготовка может поддерживаться центром задней бабки. Выемка в плите под планшайбой позволяет обрабатывать заготовки, диаметр которых больше диаметра планшайбы.

Цепь подач получает движение от отдельного электродвигателя и обеспечивает механические продольное и поперечное перемещения суппорта в широком диапазоне скоростей (величин подачи).

Лоботокарный станок: характеристики

Лоботокарный станок 1Н692

- Высота центров над плитой — 1000 мм

- Наибольшее расстояние между центрами — 2000 мм

- Диаметр планшайбы — 1250 мм

- Наибольший диаметр обрабатываемой поверхности над плитой — 2000 мм

- Пределы чисел оборотов шпинделя — 2,5-125 об/мин

- Количество скоростей шпинделя — 18

- Мощность привода шпинделя — 28 кВт

Лоботокарный станок 1693

- Высота центров над плитой — 1250 мм

- Наибольшее расстояние между центрами — 1250 мм

- Диаметр планшайбы — 2500 мм

- Наибольший диаметр обрабатываемой поверхности над плитой — 2400 мм

- Наибольший диаметр обрабатываемой поверхности в выемке плиты — 3200 мм

- Пределы чисел оборотов шпинделя — 0,7-31,5 об/мин

- Количество скоростей шпинделя — 12

- Мощность привода шпинделя — 40 кВт

Лоботокарные станки почти вытеснены станками карусельными. Однако благодаря простоте конструкции и относительно невысокой стоимости лоботокарные станки еще используются в условиях индивидуального производства и для ремонтных работ.

Конструктивные узлы и механизмы станка

Машина имеет ряд основных узлов:

- Суппорт.

- Коробка подач.

- Коробка передач.

- Бабка задняя.

- Основная станина.

- Фартук.

Механизмы:

- защитные детали. Имеется механизм защиты работника и агрегатных узлов от стружки, образующейся при исполнении работ. Это существенно увеличивает степень безопасности и время службы машины;

- в винторезную машину внедрен механизм, отвечающий за изменение передач. Это значительно увеличило функциональную надежность винторезного станка;

- электрическое оборудование. Основными деталями электросистемы являются 4 асинхронных электромотора винторезной машины с различными мощностями. Почти все элементы расположены в особом шкафу;

- токарная машина имеет продольные отключающие упоры, защитное устройство от излишних нагрузок, механизм блокирования подач во всех направлениях.

https://youtube.com/watch?v=_MfFntL5H_U

Общие правила техники безопасности

Разделим правила безопасности на 2 больших раздела:

Как следует поступать оператору станка:

- Одежда оператора во время работы на станке должна быть застегнута на все пуговицы. Не должно быть свободно болтающихся шнурков. (Наверное, все помнят юмористический предупреждающий плакат: «Чтоб на вал не накрутило, закатай рукав,…»).

- Перед включением станка следует провести его техническое обследование.

- Выполнение всех действий на станке должно происходить лишь в соответствии с подробным технологическим процессом обработки заготовки.

Категорически запрещается:

- начинать работу во время обследования и наладки станка;

- эксплуатировать станок со значительно изношенными центрами; использовать сколь угодно мало, но дефективный режущий инструмент;

- в случае отсутствия должной квалификации пытаться исправить проблемы в электрической аппаратуре станка;

- отходить от работающего станка или же поручать работу на нем третьим (неподготовленным) лицам.

Основные технические характеристики станка 16М05А

| Наименование параметра | 16М05А | 16Б05А |

| Основные параметры станка | ||

| Класс точности | А | А |

| Наибольший диаметр заготовки обрабатываемой над станиной, мм | 250 | 250 |

| Наибольший диаметр заготовки устанавливаемой над станиной, мм | 270 | |

| Наибольший диаметр заготовки устанавливаемой над суппортом, мм | 139 | 145 |

| Наибольшая длина заготовки в центрах (РМЦ), мм | 500 | 500 |

| Высота центров над плоскими направляющими станины, мм | 135 | 135 |

| Наибольшее расстояние от оси центров до кромки резцедержателя, мм | 135 | 135 |

| Диаметр заготовки, устанавливаемой в патроне, мм | 5..160 | |

| Диаметр заготовки, устанавливаемой в цанге, мм | 4..28 | |

| Диаметр заготовки, устанавливаемой в люнете, мм | 5..50 | |

| Показатели точности обработки образцов: круглость, мкм | 1,2 | |

| Показатели шероховатости обработки образцов цветных металлов, мкм | 0,04 | |

| Показатели шероховатости обработки образцов стали, мкм | 0,63 | |

| Коэффициент повышения производительности по сравнению со станком модели 16Б05А | 1,2 | |

| Шпиндель | ||

| Диаметр отверстия в шпинделе, мм | 32 | 26,5 |

| Наибольший диаметр прутка, проходящий через отверстие в шпинделе, мм | 26 | |

| Центр шпинделя по ГОСТ 13214-67 | Морзе 5 | Морзе 4 |

| Конец шпинделя по ГОСТ 12593-72 | 4К | 4К |

| Число ступеней частот прямого вращения шпинделя | б/с регулирование | б/с регулирование |

| Частота прямого вращения шпинделя, об/мин | 25..2500 | 25..2500 |

| Торможение шпинделя | есть | есть |

| Блокировка рукояток | ||

| Суппорт. Подачи | ||

| Наибольшее продольное перемещение суппорта, мм | 520 | 520 |

| Наибольшее поперечное перемещение суппорта, мм | 160 | 160 |

| Перемещение суппорта поперечное на одно деление лимба, мм | 0,02 | 0,02 |

| Количество подач суппорта продольных | 28 | 28 |

| Количество подач суппорта поперечных | 28 | 28 |

| Пределы подач суппорта продольных (в скобках — при использовании звена увеличения шага), мм/об | 0,01..0,35 (0,01..2,8) | 0,01..0,35 (0,01..2,8) |

| Пределы подач суппорта поперечных (в скобках — при использовании звена увеличения шага), мм/об | 0,005..0,175 (0,005..1,4) | 0,005..0,175 (0,005..1,4) |

| Шаги нарезаемых метрических резьб, мм | 0,2..28 | 0,2..28 |

| Шаги нарезаемых модульных резьб, мод | 0,1..14 | 0,1..14 |

| Шаги нарезаемых дюймовых резьб, ниток на дюйм | 5..96 | 5..96 |

| Скорость быстрых перемещений, мм/мин | нет | нет |

| Резцовые салазки | ||

| Наибольшая длина перемещения резцовых салазок, мм | 150 | 150 |

| Перемещение резцовых салазок на одно деление лимба, мм | 0,02 | 0,02 |

| Наибольший угол поворота резцовых салазок, град | ±45° | ±45° |

| Цена деления шкалы поворота резцовых салазок, град | 1° | 1° |

| Наибольшее сечение державки резца, мм | 16 х 16 | 16 х 16 |

| Высота от опорной поверхности резца до оси центров (высота резца), мм | 16 | 16 |

| Число резцов в резцовой головке | 4 | 4 |

| Задняя бабка | ||

| Диаметр пиноли, мм | ||

| Конус отверстия пиноли задней бабки по ГОСТ 2847-67 | Морзе 3 | Морзе 3 |

| Наибольшее перемещение пиноли, мм | 85 | 85 |

| Перемещение пиноли на одно деление лимба, мм | 0,02 | 0,02 |

| Перемещение пиноли на одно линейки, мм | 1 | 1 |

| Величина поперечного смещения корпуса бабки, мм | ±10 | ±10 |

| Электрооборудование | ||

| Количество электродвигателей, установленных на станке | 3 | 3 |

| Электродвигатель главного привода, кВт | 1,5 | 1,5 |

| Электродвигатель насоса гидростанции, кВт | 2,2 | 0,75 |

| Электродвигатель насоса охлаждающей жидкости, кВт | 0,12 | 0,12 |

| Суммарная мощность электродвигателей, установленных на станке, кВт | 3,82 | 2,37 |

| Габариты и масса станка | ||

| Габариты станка (длина ширина высота), мм | 1550 х 1350 х 1400 | 1530 х 910 х 1385 |

| Масса станка, кг | 1400 | 1365 |

Список литературы:

Станок токарно-винторезный особо высокой точности 16М05А. Руководство по эксплуатации 16М05А.000.000 РЭ, 1989

Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

Батов В.П. Токарные станки, 1978

Белецкий Д.Г. Справочник токаря-универсала, 1987

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1972. (1к62)

Денежный П.М., Стискин Г.М., Тхор И.Е. Токарное дело, 1979. (16к20)

Модзелевский А. А., Мущинкин А.А., Кедров С. С., Соболь А. М., Завгородний Ю. П., Токарные станки, 1973

Пикус М.Ю. Справочник слесаря по ремонту станков, 1987

Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

Тепинкичиев В.К. Металлорежущие станки, 1973

Чернов Н.Н. Металлорежущие станки, 1988

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики станков токарной группы

- Выбор подходящего станка для металлообработки

- Многозаходная резьба. Способы нарезания многозаходных резьб на токарном станке

- Графические знаки для токарных станков

- Фрикционная муфта токарно-винторезного станка

- Методика проверки и испытания токарно-винторезных станков на точность

- Справочник заводов производителей токарных станков

- Справочник токарных станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители