Необходимое оборудование

Для литья алюминиевых деталей различного назначения с высокой точностью непосредственно под давлением необходимо специальное оборудование для литья алюминия и автоматические машины.

В этом случае не обойтись и без прочных пресс-форм. Для литья алюминия пресс-формы в станок, как правило, изготавливают из стальных сплавов.

Они должны иметь практически идеальную поверхность отливки, а какие-либо искажения размеров и геометрической конфигурации недопустимы.

Кроме этого, в состав пресс-форм должны входить и такие элементы, как подвижные металлические стержни, которые участвуют в образовании внутренних полостей заготовок.

Выплавляемым изделиям, которые будут заливаться в такие формы, можно придавать практически любую конфигурацию, которая, главным образом, зависит от самих форм.

В данном процессе литья алюминиевых изделий также участвуют специальные литейные машины, а также некоторое другое оборудование.

Данные машины могут быть оснащены, как холодной, так и горячей камерой, в которой и происходит процесс прессования форм.

Машины, которые имеют горячую камеру для плавления металла, как правило, используются для производства сплавов, основу которых составляет преимущественно цинк.

В них необходимое давление нагнетается за счет использования сжатого воздуха или поршня.

При помощи давления расплавленная смесь постепенно вытесняется во внутреннее пространство предварительно подготовленных форм.

В свою очередь машины, в которых используется холодное давление, преимущественно применяются в том случае, когда необходимо выполнить отливки с добавлением магниевых и медных сплавов.

В этом случае расплавленная смесь за счет литья поступает во внутреннюю поверхность форм под достаточно высоким давлением, которое в некоторых случаях может составлять порядка семисот мега паскаль.

За счет литья под давлением удается добиться высоких показателей производительности, а кроме этого, нет необходимости подвергать детали дополнительной механической обработке.

Используемые при этом машины, как правило, предназначены для различных типов форм.

Такие машины могут различаться по моделям, в зависимости от некоторых параметров работы. На видео ниже показан процесс литья алюминия под давлением, при котором используется специальное оборудование.

Для надежной и долговечной работы пресс-форм требуется регулярный осмотр и техническое обслуживание.

При смене оснастки проводите очистку направляющих штифтов и гнезд от смолы, смазки и прочих загрязнений.

Чтобы избежать коррозии, важно защищать устройство от влажности и смазывать форму антикоррозийными средствами. Проверяйте на легкость движения подвижные элементы пресс-форм. При необходимости, выполняйте своевременно настройку

При необходимости, выполняйте своевременно настройку

Проверяйте на легкость движения подвижные элементы пресс-форм. При необходимости, выполняйте своевременно настройку.

Способы устранения дефектов, возникающих в процессе литья под давлением

В процессе литья под давлением могут проявляться различные дефекты, которые можно устранить, зная причины их образования: 1. Расслоения на поверхности изделий устраняются при повышении температуры расплава и понижении скорости впрыска. 2. Облой может появится при использовании большого объема впрыска или недостаточном смыкании пресс-формы. 3. Пустоты могут образовываться при недостаточном объеме впрыска или длительном и неравномерном охлаждении изделия. 4. Коробление изделий бывает из за низкой текучести материала, недостаточной скорости впрыска или неравномерного охлаждения изделий в форме. 5. Хрупкость и ломкость изделия возникает при малой толщине стенок изделий или низкой температуры форм при заливке.

Для профессионального обслуживания литьевых форм обратитесь в выполняющую поставку, пусконаладку и техническое сопровождение литьевого оборудования.

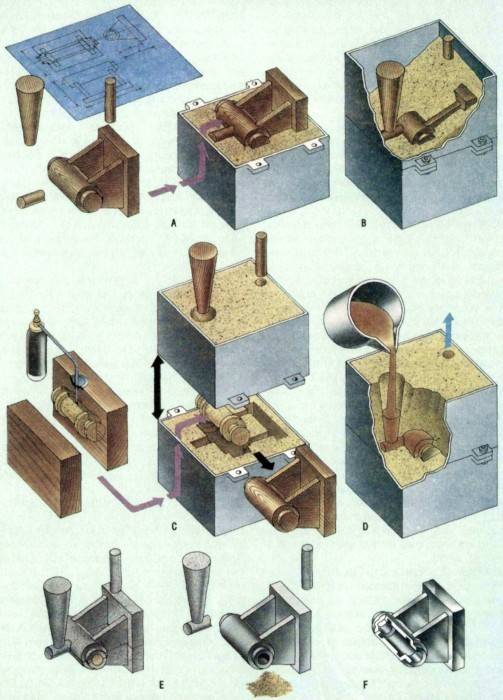

Слайд 3ФОРМОВОЧНЫЕ И СТЕРЖНЕВЫЕ СМЕСИ ГОТОВЯТ ИЗ СПЕЦИАЛЬНЫХ ПЕСКОВ И ГЛИН И

СВЯЗУЮЩИХ МАТЕРИАЛОВ — РАСТИТЕЛЬНЫХ И МИНЕРАЛЬНЫХ МАСЕЛ, КАНИФОЛИ И Т.Д. ГОТОВЫЕ СМЕСИ ПОСТУПАЮТ К ФОРМОВЩИКАМ, ЗАДАЧА КОТОРЫХ — ИЗГОТОВИТЬ ЛИТЕЙНЫЕ ФОРМЫ. ДЛЯ ЭТОГО НА МЕТАЛЛИЧЕСКУЮ МОДЕЛЬНУЮ ПЛИТУ СТАВЯТ ОДНУ ПОЛОВИНУ МОДЕЛИ РАЗЪЁМОМ ВНИЗ, А ЗАТЕМ МЕТАЛЛИЧЕСКИЙ ЯЩИК БЕЗ ДНА — ОПОКУ ТАК, ЧТОБЫ ПОЛОВИНА МОДЕЛИ ОКАЗАЛАСЬ ВНУТРИ НЕГО. ОПОКУ ПЛОТНО НАБИВАЮТ ФОРМОВОЧНОЙ ЗЕМЛЁЙ И ПЕРЕВОРАЧИВАЮТ. ТЕПЕРЬ ПОЛОВИНКА МОДЕЛИ ЛЕЖИТ В ОПОКЕ РАЗЪЁМОМ ВВЕРХ. НА ЭТУ ОПОКУ ФОРМОВЩИК СТАВИТ ЕЩЁ ОДНУ И СКРЕПЛЯЕТ ИХ ШТЫРЯМИ. ЗАТЕМ В ВЕРХНЮЮ ОПОКУ УСТАНАВЛИВАЮТ ДВА ДЕРЕВЯННЫХ КОНУСА И ПЛОТНО ЗАПОЛНЯЮТ ЕЕ ФОРМОВОЧНОЙ СМЕСЬЮ.

Литейные модели

Модели для такой формы литья в песок должны выдерживать довольно большое давление, которое возникает при набивке опоки литейной землей. Именно поэтому для изготовления литьевых форм применяют металл, твердую древесину. Все материалы, которые допустимо использовать для изготовления литьевых форм допускается комбинировать. То есть их можно собирать на резьбовых соединениях, склеивать и пр. Для устранения пор на деревянных частях моделей из тщательно обрабатывают абразивной шкуркой. Затем, ее покрывают лаком. При изготовлении литейных форм необходимо учитывать то, что необходимо выдерживать углы наклона вертикальных плоскостей. Наличие этих углов впоследствии облегчит изъятие готовой отливки из формы.  Одним из ключевых факторов, определяющих качество выполнения литья – это свойства песка (земли), применяемого для получения литьевой оснастки. Практика показывает то, что чем мельче и чище песок, тем качество получаемой отливки будет выше. Нельзя забывать и о стержнях, которые могут быть много- или одноразовые.

Одним из ключевых факторов, определяющих качество выполнения литья – это свойства песка (земли), применяемого для получения литьевой оснастки. Практика показывает то, что чем мельче и чище песок, тем качество получаемой отливки будет выше. Нельзя забывать и о стержнях, которые могут быть много- или одноразовые.

Общая классификация песчаных формовочных смесей

В зависимости от применения смеси можно разделить на следующие подвиды:

- облицовочные их применяют при создании рабочей поверхности формы;

- диные (наполнительные), их применяют непосредственно для создания формы.

Облицовочные материалы обладают толщиной, которая определяется толщиной будущей отливки, она может составлять 20 – 100 мм. Сверху смеси, применяемой для облицовки, может быть засыпана наполнительная смесь. Наполнительную или единую смесь применяют для набивки всей формы и применяют для производства оснастки при всех видах производства, начиная от единичных изделий и заканчивая массовым.

Облицовочные материалы обладают толщиной, которая определяется толщиной будущей отливки, она может составлять 20 – 100 мм. Сверху смеси, применяемой для облицовки, может быть засыпана наполнительная смесь. Наполнительную или единую смесь применяют для набивки всей формы и применяют для производства оснастки при всех видах производства, начиная от единичных изделий и заканчивая массовым.

Изготовление литейной песчаной формы

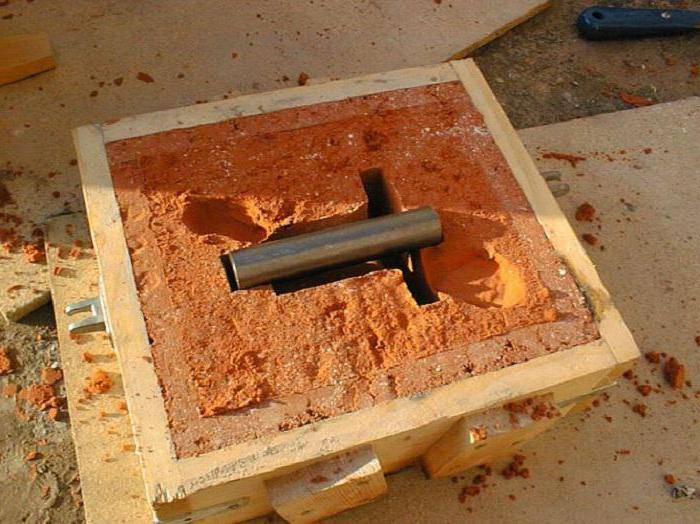

Литье в песчаные формы начинается с ее создания. Отличительной чертой песчаной оснастки является то, что их можно использовать только один раз и для получения новой детали необходимо изготавливать новую.

Оснастку производят, имея на руках модель будущей детали. Ее устанавливают в опоку (деревянная или металлическая коробка для формовочной смеси), засыпают землю. Затем необходимо уплотнить засыпанную песчаную смесь. Для этого используют ручной или механизированный инструмент ударного действия и приспособления. По достижении смесью необходимой кондиции, то есть необходимой плотности, модель извлекают и в распоряжении литейщиков останется готовая технологическая оснастка.

Для получения полостей расположенных внутри будущей отливки применяют стержни. Их как правило, изготавливают из того же материала, что и саму оснастку. В процесс производства литейной формы из песка входят следующие основные этапы.

- установка модели в опоку;

- уплотнение песчаной смеси;

- изъятие модели из опоки.

Трудоемкость и технология производства литейной оснастки во многом зависит от следующих параметров:

- размера будущей отливки;

- количества полостей;

- типа оснастки.

Сборка песчаной литейной формы

После того как оснастка для литья произведена, ее готовят для заливания расплава. Рабочие поверхности необходимо смазать специальным составом, который способствует свободному извлечению готовой отливки. После подготовки рабочих поверхностей выполняют установку литьевых стержней.  На завершающем этапе, полуформы соединяют между собой и надежно скрепляют. Надежность сборки не позволит расплаву вытечь за пределы формы.

На завершающем этапе, полуформы соединяют между собой и надежно скрепляют. Надежность сборки не позволит расплаву вытечь за пределы формы.

Типы песчаных форм

Многообразие песчаных форм для литья позволило их разделить на несколько групп, предназначенных для получения отливок с разными характеристиками.  Всего можно назвать 7 групп литейной технологической оснастки или модельных комплектов.

Всего можно назвать 7 групп литейной технологической оснастки или модельных комплектов.

- Модельный набор, произведенный из металла, в состав, которого входят дополнительные приспособления для выполнения машинной формовки.

- Набор, выполненный из металла, в его состав включены дополнительные приспособления, которые предназначены для выполнения машинной и ручной формовки.

- Модельный набор, используемый для выполнения машинной и ручной формовки. Сами модели произведены из металла, а некоторые части, например, стержни для формирования полостей выполнены их древесины разных пород.

- Набор для производства ручной и машинной формовки. Модели и стержни, подвергаемые сильному износу, выполняют из металла.

- Набор для формовки отливок из твердых пород древесины.

- Набор для формирования отливок, выполненный из мягких пород древесины.

- Наборы для выполнения ручной формовки отливок.

Сырая песчаная форма

Для производства литьевой оснастки используют смеси, состоящие из песка, воды, глины и какого-либо связующего материала. Типовой рецепт выглядит примерно так:

- 90% песка;

- 3% воды;

- 7% глины.

Оснастку такого типа относят к весьма экономичным и широко используемым.

Оснастку такого типа относят к весьма экономичным и широко используемым.

Подсушенная песчаная форма

Производство такой оснастки похоже на производство сырой формы, но в рецептуру вводят дополнительные материалы, предназначенные для связывания компонентов смеси.  Рабочие поверхности оснастки просушивают прогреванием. Такой подход к изготовлению форм приводит к росту точности размеров заготовок и их качества. Производство таких форм требует больших затрат времени и в результате их стоимость растет, а выпуск деталей нижается.

Рабочие поверхности оснастки просушивают прогреванием. Такой подход к изготовлению форм приводит к росту точности размеров заготовок и их качества. Производство таких форм требует больших затрат времени и в результате их стоимость растет, а выпуск деталей нижается.

Сухая песчаная форма

В оснастке такого типа используют добавки органического типа. Их задача связывание компонентов смеси в единое целое. Окончательную обработку производят в печи. К явным достоинствам этих изделий можно отнести точность выполненной отливки. Но надо понимать, что эти формы обладают высокой стоимостью изготовления и низкой производительностью выполнения отливок.

Химически твердеющая песчаная форма

В формовочный состав химически твердеющей оснастки вводят смолы. Они обеспечивают формирование модели на открытом воздухе без использования термической обработки.  В основе смеси лежит кварцевый песок. Кроме, песка в состав смеси входит жидкое стекло и едкий натр. Добавление этого химиката оказывает влияние на технологические свойства литейной формы. В частности, будет продлен срок ее эксплуатации. После затвердевания, ее прочность будет выше, чем у смесей другого типа.

В основе смеси лежит кварцевый песок. Кроме, песка в состав смеси входит жидкое стекло и едкий натр. Добавление этого химиката оказывает влияние на технологические свойства литейной формы. В частности, будет продлен срок ее эксплуатации. После затвердевания, ее прочность будет выше, чем у смесей другого типа.

Литейная продукция

Литье в песок или землю применяют для производства множества деталей. Для удобства потребителей их можно систематизировать в несколько групп. Группа А – к этой группе относят отливки простой формы – кольца, колеса, маховики и пр. Группа Б – к этой группе относят элементы арматуры, подшипниковые корпуса, сложные поверхности с тупым или острым углом. Группа В – она включает в себя заготовки для зубчатых колес, станины, кожуха и пр. Группа Г – это отливки для производства станочных станин, сложные корпусные детали. Группа Д – это отливки, которые получают методом формования по модели. Таким образом, можно сделать вывод, что в формы из песка можно выполнять отливку и канализационных люков, и детали со сложной геометрической формы, например, кожуха ступеней компрессоров и пр. При проектировании формы из песка, конструктор должен учитывать то, что в том направлении куда будет извлекаться готовая отливка не должна иметь никаких препятствий в виде выступающих стержней и пр.

Технология литья в землю

Литье в землю применяется при выплавке большинства металлов – как черных, так и цветных. Исключение составляют металлы, химически активные в обычном либо в нагретом до температуры плавления виде. Для них применяются специальные методы литья в землю и специальные же составы для форм.  Технология литья в землю разбивается на несколько этапов:

Технология литья в землю разбивается на несколько этапов:

- изготовление модели

- подготовка опоки

- формовка земли в опоке

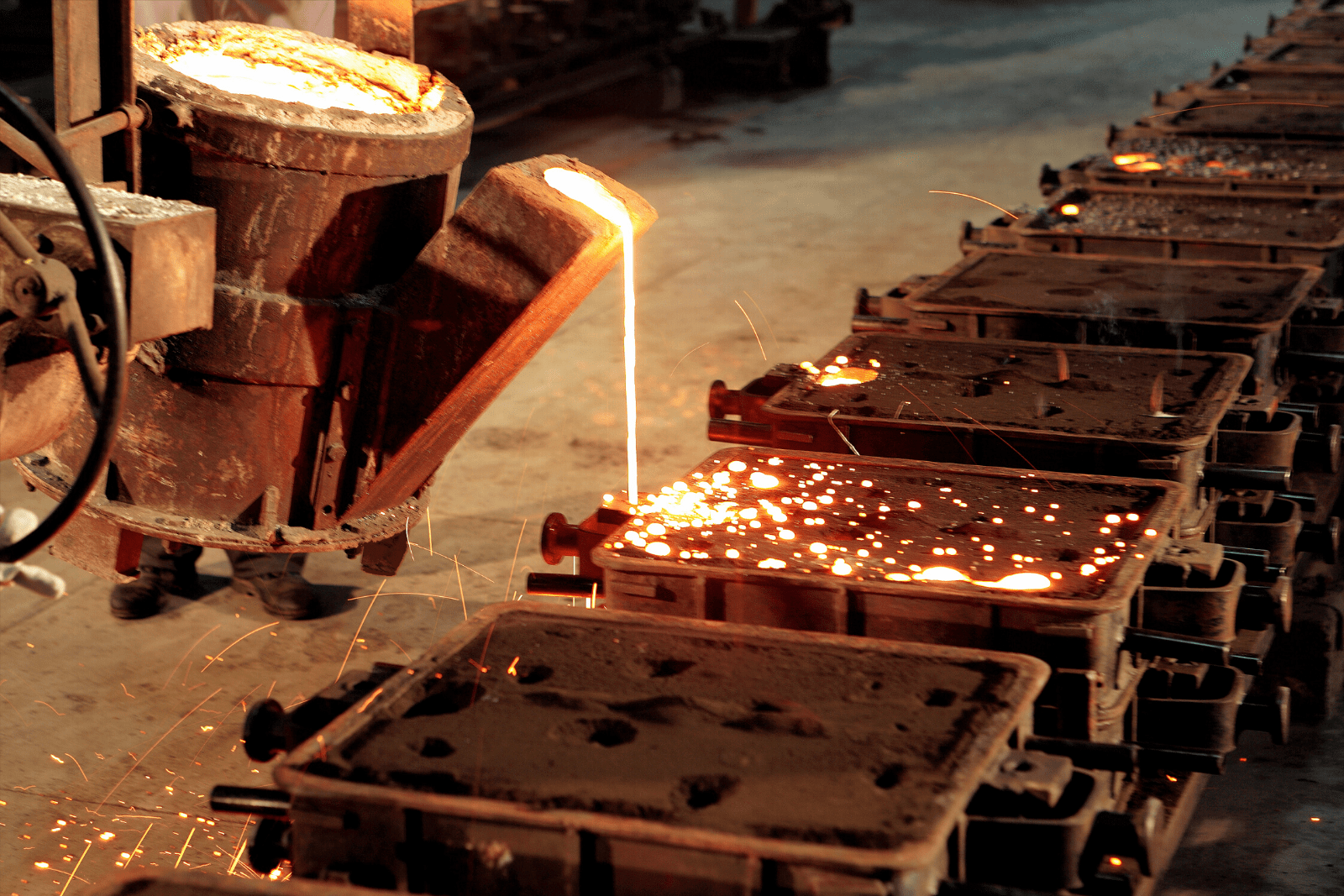

- отливка металла

- извлечение и обработка получаемой заготовки

Форма используется для литья только один раз. Ее придется разрушить, чтобы извлечь отливку. Однако материал формовочной земли после переработки доступен для повторного использования.

Средневековая технология литья в землю подробно показана в фильме А. Тарковского «Андрей Рублев». Один из героев, Потомственный мастер-литейщик, руководит отливкой бронзового колокола.

Виды формовки

Определяются разновидностью модели и выбранного метода литья.

По простой модели

Модель размещают на доске лицевой стороной вверх. Центруют ее относительно опоки. Покрывают облицовочной смесью, позже послойно добавляют наполнительную, тщательно уплотняя каждый слой. В опоку добавляют землю до заполнения. Сняв верхнюю опоку, вынимают макет и создают литниковую систему. Собирают опоки вместе, закрепляют и сушат.

По разъемной модели

Способ существенно упрощает технологию и повышает точность изготовления формы для литья. На доску помещают часть макета без шипов, устанавливают нижнюю опоку и формуют землю. По окончании конструкцию переворачивают, присоединяют к макету вторую часть, присоединяют верхнюю опоку и проводят ее набивку.

С фальшопокой

При особо сложной геометрии изделия применяю фальшопоку. Она не контактирует с расплавом, а играет роль фигурной подмодельной доски.

Кусковая

Применяется при художественном литье, особенно скульптурных композиций. Модель обставляют несколькими независимыми опоками, соприкасающимися своими краями. Иногда отливку делят на относительно простые по конфигурации сегменты, макетируют и льют их независимо, после чего соединяют готовые отливки.

Шаблонная

Производится при литье в землю изделий определенной формы. Различают

- Тела вращения (цилиндрические, конические и эллиптические)

- Прямоугольные или призматические.

Формовка земли осуществляется шаблоном соответствующей конфигурации, приводимым в действие мощным шпинделем для тел вращения или двигающимся по специальным направляющим для призматических форм.

Холодно твердеющая смесь

Для укрепления формовочного материала используются химические вещества, связывающие частицы смеси. Этот метод обязан своим наименованием тому, что для схватывания реагентов не требуется нагрев и просушка формы. В смесь добавляются быстро схватывающиеся жидкие смолы, катализаторы и специальные затвердители.

Литье в ХТС

Литье в выполненные из ХТС формы отличается повышенной относительно других видов земли точностью и наиболее высоким качеством поверхности. Размеры форм ХТС заметно меньше, чем для литья в землю. Материалы для таких смесей стоят существенно больше.

ХТС применяется в случае изготовления особо ответственных изделий, использования высококачественно стали, цветных металлов и специальных чугунов.

Формовка ХТС

Работа с ХТС, в отличие от земли, требует быстроты – ведь время затвердевания смол с учетом используемых катализаторов и отвердителей составляет от 10 минут до получаса при 20 °С.

Трамбовка при этом методе не требуется, важно лишь точно расположить модель в опоке и быстро залить тщательно перемешанный и подготовленный состав. Материалы для оснастки обычно применяют такие, как дерево, металл или МДФ

Технология литья по выплавляемым моделям

Оборудование для литья серебра по выплавляемым моделям относительно несложно и доступно для использования на дому. Суть метода заключается в том, что модель, изготовленная из легкоплавкого материала, при контакте с заливаемым жидким металлом плавится и вытесняется из формы по специально предусмотренным отверстиям. Металл занимает пустоту, образовавшуюся на месте модели и точно повторяет ее пространственную форму.

Заливать металл необходимо тонкой струйкой, чтобы дать возможность материалу выплавляемой модели покинуть форму, во избежание образования брызг расплавленного металла.

Характеристики литейного песка

Выполняя литье в песчаную оснастку надо понимать, что качество отливки напрямую зависит от состава и свойств литейного песка. Практикой литейного дела определены пять ключевых параметров, которые определяют качество литейного песка.

- прочность;

- газопроницаемость;

- стабильность при воздействии температуры;

- способность к просадке;

- возможность многократного использования.

Прочность

Прочностью называют способность смеси сохранять заданные параметры во время выполнения литейной операции и транспортировки опоки внутри производственного помещения.

Газопроницаемость

Газопроницаемость – это способность песка пропускать через себя газы, образовывающиеся при затвердевании расплава. Если смесь обладает высокой проницаемостью, будет снижена пористость отливки. Если проницаемость низкая, то качество поверхности будет значительно лучше. Газопроницаемость напрямую зависит состава и фракции песчаной смеси.

Термическая стабильность

Возможность оснастки при воздействии температуры сохранять заданную форму, оказывать сопротивление растрескиванию и появлению иных дефектов, проявляющихся при действии большой температуры расплавленного металла, называют термической стабильностью.

Способность к просадке

Способность формовочной смеси плотно сжиматься в процессе затвердевания отлитой детали. Если бы песок не обладал таким свойством, то отлитая заготовка не имела бы возможности изменять размеры внутри формы. А это в результате привело бы к растрескиванию заготовки и проявлению других дефектов, возникающих при разливе расплавленного металла.

Повторное применение

Это обозначает возможность использования формовочной смеси для производства оснастки, предназначенных для формирований новой партии отливок.

Технология ЖСС

Технология жидко-стекольной смеси применяется там, где вдвигаются повышенные требования к качеству поверхности отливки. В состав смеси добавляют жидкое стекло и получившимся составом заливают модель. В опоку вводят углекислый газ, Проходит реакция, и ЖСС приобретает твердость. Требуется получить две полуформы, которые по окончании их твердения и извлечения макета соединяют. Получается оболочка, вокруг которой формируется наполнительная смесь.  Качество поверхности отливки, соприкасающейся со слоем гладкого стекла, зачастую позволяет обойтись даже без последующей механической обработки. Остатки смеси сбиваются с отливки с помощью дробеструйной установки.

Качество поверхности отливки, соприкасающейся со слоем гладкого стекла, зачастую позволяет обойтись даже без последующей механической обработки. Остатки смеси сбиваются с отливки с помощью дробеструйной установки.

Виды и состав смесей

К формовочным смесям для литья предъявляются следующие требования:

- механическая прочность;

- теплопроводность;

- газовая проницаемость;

- огнестойкость;

- теплоемкость.

Формовочные и стержневые смеси обладают одинаковыми свойствами. Но к стержням предъявляются более высокие требования, потому что на него расплавленный металл оказывает более сильное давление.  Формовочные смеси делятся на три типа:

Формовочные смеси делятся на три типа:

- единые;

- облицовочные;

- наполнительные.

Единая смесь предназначается для наполнения всего объема литейной формы. В полном объеме используется при машинной формовке при выпуске отливок в большом количестве. Для ее приготовления используется большой объем еще неиспользовавшихся материалов. Облицовочная смесь предназначена для получения слоя формы, контактирующего непосредственно с расплавом. Его толщина зависит от типа смеси и тяжести отливки и составляет 20-100 мм. Для того чтобы дополнить оставшийся объем используется наполнительная смесь.

Состав формовочной смеси напрямую зависит от формы и метода ее изготовления. Формирование песчано-глинистых форм происходит двумя способами, в результате которых получаются сухие и сырые формы. Для их податливости при формировании в смесь вводятся сгорающие наполнители – торф или древесные опилки. В состав подсушиваемых форм кроме глины и песка закладываются крепитель, измельченный асбест и барда. Кроме них используются:

- быстро отверждающиеся;

- самостоятельно отверждающиеся;

- твердеющие при химическом преобразовании;

- жидкостекольные составы.

В быстро отверждающихся смесях связкой выступает жидкое стекло. Если для сушки жидкого стекла необходима теплая продувка, то в данном случае отвердение происходит за счет феррохромового шлака.  Самостоятельно отверждающиеся составы в первоначальном состоянии жидкие. Затем в них вводятся ПАВ и песочный наполнитель. Такой состав сохраняет текучесть не более 10 минут. Поэтому они приготавливаются на формовочных участках. Химически отверждающиеся смеси имеют малый срок жизни. В следствие чего в смесь добавляется едкий натр. Жидкостекольные разновидности после формирования подвергаются сушке продуванием углекислым газом. В процессе сушки протекают химические реакции: образование кремниевой кислоты и углекислого натрия.

Самостоятельно отверждающиеся составы в первоначальном состоянии жидкие. Затем в них вводятся ПАВ и песочный наполнитель. Такой состав сохраняет текучесть не более 10 минут. Поэтому они приготавливаются на формовочных участках. Химически отверждающиеся смеси имеют малый срок жизни. В следствие чего в смесь добавляется едкий натр. Жидкостекольные разновидности после формирования подвергаются сушке продуванием углекислым газом. В процессе сушки протекают химические реакции: образование кремниевой кислоты и углекислого натрия.

Температура плавления цветных металлов значительно ниже, чем у сталей и чугунов. Из-за чего формовочные смеси имеют меньшую огнеупорность. Для литья бронзы и медных сплавов формовочные составы готовят при использовании глинистого песка П класса. Такие наполнители как борная кислота, серный цвет или фтористая присадка используются для литья алюминия. Они препятствуют активному окислению расплава.

Технология литья в песчаные формы

Технология литья в формы из песка не отличается сложностью. Такой метод литья применяют для изготовления отливок и деталей из серого чугуна, низкоуглеродистые стальные сплавы. Иногда, литье в песчаные формы используют для обработки цветных металлов – алюминия, меди и пр.

Выбирая такое литье в песок технолог, должен понимать, что качество готовых деталей будет довольно низким. Это связано в первую очередь с тем, использование такой технологии не может гарантировать того, что в жидкий сплав не попадут посторонние включения. При литье в песчаные формы весьма бурно происходить газообразование, особенно этот процесс, проявляет себя при литье во влажные формы. Допустимо использовать такую форму литья для получения деталей со сложной геометрией. Но ряд ограничений на получение таких заготовок накладывает то, что изъятие готовой отливки сопряжено с определенными сложностями.

Литье в песок позволяет получать заготовки до сотен тонн весом. Таким образом, производят станины для металлорежущего оборудования, корпусные детали и пр. Между тем точность получаемых заготовок ниже 14 квалитета, кроме того, на поверхности отлитых деталей можно встретить раковины, посторонние включения. Именно поэтому те поверхности, которые будут контактировать с другими деталями, всегда подвергают механической обработке.

![Литье в земляные формы и изготовление моделей [1991 долинный с.д. - кружева из металла]](https://metallcore.ru/wp-content/uploads/4/a/c/4ac81b3989b50912c0fceb7816953c67.jpeg)