Сборка модельных блоков

Для этого модели собирают в модельные блоки (рисунок 2.5, в) с общей литниковой системой. В один блок объединяют от 2 до 100 моделей. Соединяют модели в кондукторе, механически скрепляя или склеивая их. Одновременно ведется отливка литниковой системы.

Для сборки моделей в блоки в кондукторе выставляют металлические стояки из алюминия, наращивают на них слой модельного состава толщиной 25 мм и крепят к нему модели. Этот прием ведет к повышению прочности блока, сокращению расхода состава, обеспечению удобства транспортирования, хранения и просушивания блоков при нанесении обмазки.

Литьё алюминия в домашних условиях

remontoni.guru > Материалы > Строительные > Литьё алюминия в домашних условиях

Есть несколько способов литья алюминия в промышленных условиях. Но если плавка планируется в бытовых условиях, то технология литья под давлением вряд ли подойдёт. Наиболее подходящий вариант-заливка расплавленного металла в самодельную форму. Об этой технологии и пойдёт речь. Однако перед тем как узнать нюансы литья, необходимо разобраться с некоторыми характеристиками алюминия.

- Характеристики алюминия

- Плавка алюминия в домашних условиях

- Средства индивидуальной защиты при плавке

- Литейная форма

- Тигель для плавки

- Печи для плавки

- Плавка с помощью паяльной лампы

- Пошаговая инструкция литья алюминия в гипсовую форму

Плавка алюминия в домашних условиях

Для получения в домашних условия качественного алюминия применяются флюсы, которые способствуют связыванию и выводу на поверхность расплавленного металла ненужные загрязняющие элементы и примеси.

Лучше воспользоваться готовыми флюсами, но, в случае невозможности их приобретения, можно изготовить их самостоятельно. Для этого используют технические соли.

Покровный флюс состоит из следующих компонентов:

- 45% хлорида натрия;

- 45% хлорида калия;

- 10% криолита.

Для получения металла с низкой пористостью необходим рафинирующий флюс. Для его получения, в покровный флюс требуется добавить фтористый натрий — 25% от общей массы.

Средства индивидуальной защиты при плавке

Процесс плавки в домашних условиях небезопасен. Для предотвращения травм рекомендуется пользоваться средствами защиты. Сырьё для плавки может содержать в себе остатки грязи или краски, поэтому необходимо защитить дыхательные органы от их выделения вследствие выгорания. Защитить руки от ожогов помогут перчатки сварщика. Для защиты глаз подойдут очки или маска.

Литейная форма

Чтобы отлить алюминий для припоя, достаточно жидкий металл вылить на лист железа и подождать, пока он остынет. Но, для изготовления даже простой детали будет необходима литейная форма.

Форму для литья можно изготовить из гипса. В смазанную маслом форму заливают жидкий гипс, помещают в него модель и накрывают другой ёмкостью с жидким гипсом. Лить расплавленный металл можно исключительно в сухую форму.

В ещё незастывший гипс необходимо вставить какой-нибудь цилиндрический предмет, чтобы создать канал для последующей заливки в форму расплавленного металла.

После окончательного застывания гипса, две половинки формы разъединяются, модель извлекается, и форма соединяется снова.

Тигель для плавки

Тигель-это специальная ёмкость из тугоплавкого материала с «носиком». Если готового тигля нет, то его можно изготовить самостоятельно. Подойдёт отрезок трубы довольно большого диаметра. Для изготовления такого тигля потребуется сварочный аппарат и болгарка. Размер тигля зависит от того, какое количество металла требуется расплавить.

Печи для плавки

Технологический процесс плавки алюминия довольно прост. Лом алюминия нагревается в тигле до температуры, необходимой для плавления металла, выдерживается некоторое время в расплавленном состоянии, с поверхности удаляется шлак, затем расплавленный металл выливается в форму. Время плавки зависит от температуры, которую может создать печь.

Плавильную печь несложно изготовить своими руками. Основание печи выкладывается из кирпичей в виде колодца, в нижней части которого будет разведён огонь. Сверху на кирпичи укладываются стальные прутья, на которые ставится тигель с ломом алюминия.

Пошаговая инструкция литья алюминия в гипсовую форму

Сверху на кирпичи ставится тигель с сырьём. Его надо прогревать около 20 минут. После этого паяльную лампу включают на полную мощность и начинают прогревать металл сверху. Через некоторое время алюминий начинает плавиться

Для более равномерного прогрева, металл необходимо помешивать стальным прутком, соблюдая при этом меры предосторожности. Когда расплавленный металл приобретает однородную консистенцию, его можно залить в форму или вылить на стальной лист, если нужно получить алюминий для пайки

После остывания, разделив форму на две половины, вынимаем из неё отлитую деталь, которую нужно ещё дополнительно обработать: зачистить и, если потребуется, просверлить необходимые отверстия.

Ничего сложного в процессе плавки алюминия нет, поэтому для этого не нужны особые навыки литейщика. Достаточно умелых рук и желания.

Процесс литья

Когда земля просохла, еще раз осматриваем обе рабочие поверхности и собираем форму окончательно. Главное, чтобы при этом комочки земли не попали в литейную полость — собственно форму или в каналы, подводящие металл

Важно еще, чтобы по плоскости разъема формы не мог прорваться газ и жидкий металл. Однажды я поторопился и из-за небрежности допустил образование свища, т

е. полости-щели. Вылил металл в форму, а он у меня через этот свищ — за борт опоки. Собрать разлившийся металл никак не могу, а температура изрядная, да на беду подтопочный лист был выкрашен масляной краской, так что дыма оказалось много…

Теперь для гарантии я всегда промазываю стык по разъему опок глиной или цементом. Но вообще-то, когда все идет нормально, больших неприятностей литье на кухне не вызывает. Печь топится нормально и без какого-либо перекала, только дрова в этот день выбираю посуше.

Металл плавлю в банке из черной жести (из-под краски), однако удобнее, наверное, будут эмалированные емкости (чем толще стенки, тем лучше). Готовность металла определяю по цвету и, в основном, при помощи кочерги; если при помешивании металл прилипает к ней, считаю, что разогрев еще недостаточен. Для извлечения емкости с металлом из печи надо иметь кузнечные щипцы с хорошим захватом и брезентовые рукавицы.

Одним словом — ничего особо сложного. Если что иногда и подводит, так это спешка, весьма опасный враг во многих случаях жизни.

Дальнейшее тоже не вызывает затруднений; извлекаем остывшую деталь из земли, обрубаем лишнее и обрабатываем. Отмечу только, что перед извлечением детали нужно притащить поближе ящик для хранения земли, имеющуюся там землю спрыснуть водой, а уже потом в нее выколачивать горячую землю из формы; затем, убрав деталь, необходимо хорошо перемешать землю, пусть она вся возьмется паром, и плотно закрыть крышку ящика. Готовность (по влажности) земли к новой формовке определяется так: берем горсть земли и сжимаем ее в кулаке, образовавшийся комок не должен рассыпаться.

Должен сказать, литье — дело увлекательное. Стоит раз заняться и испытать радость удачи, как вы все чаще будете «призывать на помощь» ящик с землей. Начните с малого. Затем возрастающие потребности заставят вникнуть в суть литейного дела более глубоко. Лично у меня сейчас на очереди довольно сложное литье деталей диафрагменной помпы. Рекомендую раздобыть книгу «Сборка литейных форм» И. С. Денисова (Профтехиздат, 1963 г.), в которой можно найти ответы почти на все вопросы, встающие перед новичком, овладевающим литейным делом.

Ю. Н. Песков.

| Поделитесь этой страницей в соц. сетях: |

Процесс

Процесс литья в песчаные формы происходит в несколько этапов:

- Изготовление литейной формы

- Сборка песчаной формы

- Заливка литейной формы

- Охлаждение песчаной формы

- Извлечение отливки из литейной формы

- Обработка полученной отливки

Литье в песчаные формы – наиболее распространенный и недорогой метод, используемый для изготовления алюминиевых изделий. Расплавленный металл заливается в специальную форму, произведенную из песка, который плотно утрамбовывается. Каркас формы чаще делают из дерева или пластика, который повторяет конфигурацию будущего готового изделия.

Литье алюминия в глину – выгодный способ, если требуется выполнить заказ на изготовление эксклюзивных, оригинальных алюминиевых элементов сложных форм и моделей.

Под регулируемым давлением

Разновидность литья под давлением, которая обеспечивает лучшую управляемость процессом. Существует множество факторов, которые могут повлиять на качество конечного продукта. Нижеприведенные переменные играют важную роль в процессе литья под регулируемым давлением:

Скорость, с которой расплавленный металл вводится в полость пресс-формы,

Важно, чтобы расплавленный металл полностью заполнил полость до того, как он начнет затвердевать. Если скорость потока металла не идеальна, это отрицательно сказывается на прочности конечного продукта

Давление впрыска, напрямую влияющее на скорость поступления расплавленного металла в полость пресс-формы

При литье под регулируемым давлением увеличивают давление впрыска, чтобы повысить герметичность. Для обеспечения структурной стабильности отливки используется сочетание высокого давления впрыска и увеличенных размеров литника. Это, в свою очередь, улучшает общие механические свойства отливки, в частности, прочность на растяжение. Время, необходимое для того, чтобы расплавленный металл заполнил полость, зависит от скорости металла на затворе и площади затвора. Если затвор большой, скорость впрыска может быть низкой, но если затвор маленький, скорость впрыска должна быть высокой для того, чтобы полностью заполнить полость.

Для литья под давлением используют сплавы металлов и сплавов, которые характеризуются повышенными литейными свойствами (жидкотекучестью).

Важным фактором, влияющим на литейную способность сплава, является интервал затвердевания. Если разница между точкой твердого и жидкого состояния сплава велика, литье под регулируемым давлением не применяют.

Литейные модели

Модели для такой формы литья в песок должны выдерживать довольно большое давление, которое возникает при набивке опоки литейной землей. Именно поэтому для изготовления литьевых форм применяют металл, твердую древесину. Все материалы, которые допустимо использовать для изготовления литьевых форм допускается комбинировать. То есть их можно собирать на резьбовых соединениях, склеивать и пр. Для устранения пор на деревянных частях моделей из тщательно обрабатывают абразивной шкуркой. Затем, ее покрывают лаком. При изготовлении литейных форм необходимо учитывать то, что необходимо выдерживать углы наклона вертикальных плоскостей. Наличие этих углов впоследствии облегчит изъятие готовой отливки из формы.

Основные элементы литья в песчано-глиняные формы

Одним из ключевых факторов, определяющих качество выполнения литья – это свойства песка (земли), применяемого для получения литьевой оснастки. Практика показывает то, что чем мельче и чище песок, тем качество получаемой отливки будет выше.Нельзя забывать и о стержнях, которые могут быть много- или одноразовые.

Общая классификация песчаных формовочных смесей

В зависимости от применения смеси можно разделить на следующие подвиды:

- облицовочные их применяют при создании рабочей поверхности формы;

- диные (наполнительные), их применяют непосредственно для создания формы.

Общая классификация песчаных формовочных смесей

Облицовочные материалы обладают толщиной, которая определяется толщиной будущей отливки, она может составлять 20 – 100 мм. Сверху смеси, применяемой для облицовки, может быть засыпана наполнительная смесь.Наполнительную или единую смесь применяют для набивки всей формы и применяют для производства оснастки при всех видах производства, начиная от единичных изделий и заканчивая массовым.

Изготовление литейной песчаной формы

Литье в песчаные формы начинается с ее создания. Отличительной чертой песчаной оснастки является то, что их можно использовать только один раз и для получения новой детали необходимо изготавливать новую.

Оснастку производят, имея на руках модель будущей детали. Ее устанавливают в опоку (деревянная или металлическая коробка для формовочной смеси), засыпают землю. Затем необходимо уплотнить засыпанную песчаную смесь. Для этого используют ручной или механизированный инструмент ударного действия и приспособления. По достижении смесью необходимой кондиции, то есть необходимой плотности, модель извлекают и в распоряжении литейщиков останется готовая технологическая оснастка.

https://youtube.com/watch?v=xtalu24D_-k

Для получения полостей расположенных внутри будущей отливки применяют стержни. Их как правило, изготавливают из того же материала, что и саму оснастку.В процесс производства литейной формы из песка входят следующие основные этапы.

- установка модели в опоку;

- уплотнение песчаной смеси;

- изъятие модели из опоки.

Трудоемкость и технология производства литейной оснастки во многом зависит от следующих параметров:

- размера будущей отливки;

- количества полостей;

- типа оснастки.

Сборка песчаной литейной формы

После того как оснастка для литья произведена, ее готовят для заливания расплава. Рабочие поверхности необходимо смазать специальным составом, который способствует свободному извлечению готовой отливки. После подготовки рабочих поверхностей выполняют установку литьевых стержней.

Процесс изготовления формы

На завершающем этапе, полуформы соединяют между собой и надежно скрепляют. Надежность сборки не позволит расплаву вытечь за пределы формы.

§ 1. Формовочные пески и глины

Формовочные пески – это осадочные горные породы, образовавшиеся в результате отложения минералов и выветривания осадков. Пески обычно носят название карьера, в котором их добывают, например, Люберецком, Гусаровском, Кичигинском и др. Добывают пески открытым способом. Если пески содержат примеси или имеют неоднородный зерновой состав, то в карьерах их обогащают, освобождая от посторонних примесей, а также разделяют на фракции по размерам зерен.

Основной составной частью таких песков являются зерна минерала кварца (SiO2); температура плавления его 1713°С. Кроме зерен кварца песок содержит частицы полевых шпатов, слюды, окислов железа, глинистых и других минералов.

В зависимости от содержания глинистой составляющей пески делят на кварцевые и глинистые.

Кварцевыми называют пески, содержащие глинистых составляющих не более 2%. Пески, содержащие более 2% глинистых составляющих, называют глинистыми (табл. 1).

1. Классификация и состав (%) формовочных песков

| Песок | Класс | Глинистая составляющая | SiO2 | Вредные примеси | |

| окислы щелочноземельных металлов | окислы железа | ||||

| Обогащенный кварцевый | Об1К Об2К Об3К | 0,2 0,5 1,1 | 98,5 98,0 97,5 | 0,4 0,75 1,0 | 0,2 0,4 0,6 |

| Кварцевый | 1К 2К 3К 4К | До 2 | 97 96 94 90 | 1,2 1,5 2,0 – | 0,75 1,0 1,5 – |

| Тощий | Т | Св. 2 до 10 | – | – | – |

| Полужирный | П | Св. 10 до 20 | – | – | – |

| Жирный | Ж | Св. 20 до 30 | – | – | – |

| Очень жирный | Ож | Св. 30 до 50 | – | – | – |

Зерновой состав формовочных песков (табл. 2) определяют по навеске 50 г сухого песка, от которого отделена глинистая составляющая. Навеску сухого песка просеивают через набор калиброванных сит с точными размерами ячеек. Песок, оставшийся в наибольшем количестве на трех смежных ситах, называют основной зерновой фракцией.

2. Классификация песков на группы по величине зерен основной фракции

| Песок | Группа | Номера сит, на которых остаются зерна основной фракции |

| Грубый | 063 | 1; 063; 04 |

| Очень крупный | 04 | 063; 04; 0315 |

| Крупный | 0315 | 04; 0315; 02 |

| Средний | 02 | 0315; 02; 016 |

| Мелкий | 016 | 02; 016; 01 |

| Очень мелкий | 01 | 016; 01; 0063 |

| Тонкий | 0063 | 01; 0063; 005 |

| Пылевидный | 005 | 0063; 005; тазик |

При выборе песков следует учитывать характер изготовляемых отливок. Для крупных отливок применяют более крупный песок, который придает смеси повышенную огнеупорность и газопроницаемость. Для мелких отливок используют мелкозернистый песок, обеспечивающий получение более чистой поверхности.

Пески делят на две категории А и Б. К категории А относят пески с большим остатком основной фракции песка на крайнем верхнем сите из трех смежных, к категории Б – пески с большим остатком на крайнем нижнем сите.

При маркировке песка на первом месте ставят обозначения класса, на втором – группы, на третьем – категории. Например, кварцевый песок средней зернистости обозначается 1К02А, 2К02А или 1К02Б, 2К02Б; тощие пески обозначают Т0315А, полужирные и очень жирные пески П025, ОЖ01.

Для улучшения качества поверхности отливки применяют в некоторых случаях формовочные материалы с более повышенной, чем у кварцевых песков, огнеупорностью и высокой химической стойкостью.

К ним относят:

оливины, имеющие формулу химического соединения (Mg, Fe)2. Температура плавления оливиновых песков около 1800°С. Их применяют как составную часть облицовочной смеси для форм крупных стальных и чугунных отливок;

хромистый железняк-минерал, имеющий химический состав, соответствующий формуле Fe Cr2O4. Температура его плавления зависит от количества примесей в основном веществе, но выше температуры плавления кварца. Хромистый железняк в виде зерен размером 1 – 1,5 мм применяют в облицовочных смесях для форм крупных стальных отливок;

циркон ZrSiO4, имеющий высокую температуру плавления (2450°С) и большую, чем у кварца, теплопроводность. Измельченный циркон применяют для приготовления формовочных и стержневых смесей, красок и паст;

шамот (mAl2O3*nSiO2), представляющий собой огнеупорную глину, обожженную до потери пластичности. Шамот используют в смесях для изготовления сухих литейных форм средних и крупных стальных отливок.

Опоки

Набивку формы вокруг модели производят в металлической раме или опоке. Опоки изготовляют из стали, чугуна или алюминиевых сплавов. Для удержания формовочной земли внутри крупная опока имеет ребра. Как правило, формовку производят в двух парных опоках. В одной набивают нижнюю часть формы, в другой – ее верхнюю половину.

Для облегчения выхода газов при заливке металла в форму в стенках опоки делают вентиляционные отверстия. Опоки соединяются друг с другом центрирующими штырями и скрепляются скобами, или сверху на опоку ставят груз, чтобы предотвратить возможный подъем опоки заливаемым металлом. Так как набивка в опоки формовочной смеси происходит при повышенном давлении, опоки должны быть прочными. На рис. 146 представлена металлическая литая опока.

Изготовление моделей и модельные составы

Для того, чтобы изготовить модели применяют так называемые модельные составы. Их основу составляют смеси выполняемые на основе воска. Кроме этого, в состав добавляют полимеры, они улучшают механические свойства смесей. На некоторых производствах применяют мягкие составы. Они могут быть насыщены воздухом, для их упрочнения применяют полиэтилен или битум.

Модельные составы должны в полной мере отвечать следующим требованиям:

- Они должны обладать малой усадкой и не должны сильно расширяться под воздействием высоких температур.

- Постоянством твердости и прочностных характеристик.

- Определенной эластичностью.

- Возможность предельно точно повторять полость пресс-формы.

- Модельная смесь не должна прилипать к рабочим поверхностям формы и не должна оказывать коррозионного воздействия на них.

- Стойкостью к определенным химическим и физическим воздействиям.

- Смесь должна обладать хорошей стойкостью к окислению при разных температурах.

Материалы

Для изготовления формы используется формовочная смесь, в которой основная составляющая, как следует из названия процесса – песок. Сам по себе песок рыхлый и сыпучий материал, поэтому в формовочную смесь добавляют связывающее – огнеупорную глину либо специальную смолу (жидкое стекло). Затвердевший состав должен выдерживать высокую температуру плавления металла без деформаций и разрушений.

Песчано-глинистая форма

Отдельные элементы формы требуют применения различных формовочных смесей:

- Облицовочная. Предназначена для нанесения на поверхность модели. К данной смеси предъявляются самые высокие требования, поскольку именно с ней соприкасается расплавленный металл во время литья.

- Наполнительная. Служит для заполнения оставшегося объема после нанесения облицовочного слоя. К составу предъявляются минимальные требования, поэтому здесь может использоваться переработанная смесь от предыдущих форм.

- Единая. Используется одновременно как облицовочная и наполнительная в массовом или автоматизированном литье несложных заготовок. Единые смеси, приготовленные с использованием высококачественных связывающих материалов, могут использоваться повторно.

Некоторое распространение получила методика литья в песчаные вакууммированные формы без использования связывающего. Данная технология ускоряет процесс и снижает себестоимость изготовления за счет многократного использования формовочного песка.

Особенности литья металлов

По сравнению с другими материалами, такими, например, как воск или гипс, литье металлов отличается некоторыми особенностями. Первая из них – высокая температура перехода из твердое в жидкое состояние. Воск, гипс и цемент затвердевают при комнатной температуре. Температура плавления металлов гораздо выше – от 231 °C у олова до 1531 °C у железа. Перед тем, как приступить к литью металла, его необходимо расплавить. И если олово можно расплавить в глиняной плошке на простом костре из подобранных рядом сучьев, то для плавления меди, не говоря уже о железе, понадобится специально оборудованная печь и подготовленное топливо.

Для литья более тугоплавких металлов потребуются формы из смеси песка и глины. Некоторые металлы, как, например, титан, требуют для литья металлические формы. После заливки изделию требуется остыть. Многоразовые матрицы разбирают, одноразовые формы разрушают, и отливка готова к дальнейшей механической обработке или к использованию.

Особенности и преимущества производства стального литья

Как происходит изготовление литых изделий из стали? В общем виде процесс выглядит следующим образом: материал нагревают до точки плавления, перемещают в специальную форму и ожидают его затвердевания. После этого (когда отливка завершится), продукция подвергается обработке: это необходимо для повышения степени точности и устранения дефектов, которые могут возникать в ходе производства. Чаще всего используются такие технологии, как литье в песчано-глинистые смеси, в холодно-твердеющие смеси (ХТС) и в жидкостекольные смеси (ЖСС).

Песчано-глинистые формы выбирают для производства изделий, которые имеют большие габариты (например, корпуса турбин). Эта технология пользуется популярностью благодаря возможности получения отливок, имеющих сложную форму и большие размеры. При этом стоимость производства находится на доступном уровне. Литье в ХТС обеспечивает получение отливок с высоким качеством поверхности и имеющих значительно меньшее количество каких-либо дефектов и засоров. Класс точности – от 9. В ряде случаев более подходящим считается применение технологии литья в ЖСС. Выбор конкретной технологии происходит в зависимости от габаритов изделия, его веса, а также марки стали и состава сплава.

Литье получило распространение не только в нашей стране, но и во всем мире: метод активно применяется для производства деталей неразборных типов, характеризующихся повышенной степенью прочности, долговечностью и надежностью. Также они отличаются выносливостью при эксплуатации в условиях высоких температур.

Производство стального литья нередко выступает единственным методом создания изделий (для ряда конструкций прокатка металла и деформация неприменимы). Популярность метода объясняется и тем, что благодаря появлению современных технологий, литье из стали по характеристикам почти ни в чем не уступает кованой продукции, при этом стоимость находится на более демократичном уровне. Но, конечно, получение прочных и долговечных изделий возможно только при условии соблюдения всех требований в процессе производства.

Особенностью изготовления стального литья относительно чугунного является выраженные усадочные явления, которые необходимо учитывать при проектировании литнико-питающей системы в целях недопущения наличия усадочных дефектов (раковины, поры) в отливках. Руководством ЗАО «Завод специального машиностроения «Маяк» в 2015г была внедрена автоматизация процессов разработки литейной технологии с применением современных программ ProCast и LVMFlow. Это позволяет запускать в производство отливки только после устранения всех возможных литейных дефектов на этапе проектирования, что гарантирует получение годных отливок в сжатые сроки без каких-либо дефектов, в том числе скрытых (подробнее)

ПРИМЕРЫ НАШИХ РАБОТ (ФОТОГАЛЕРЕЯ)

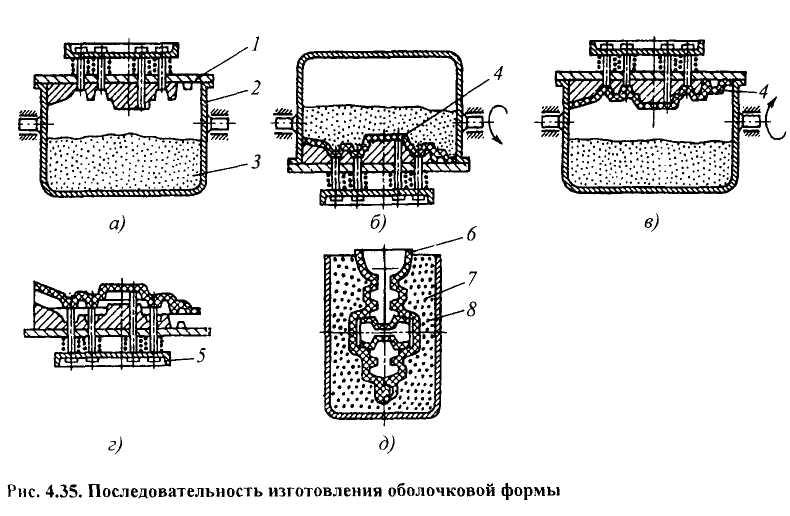

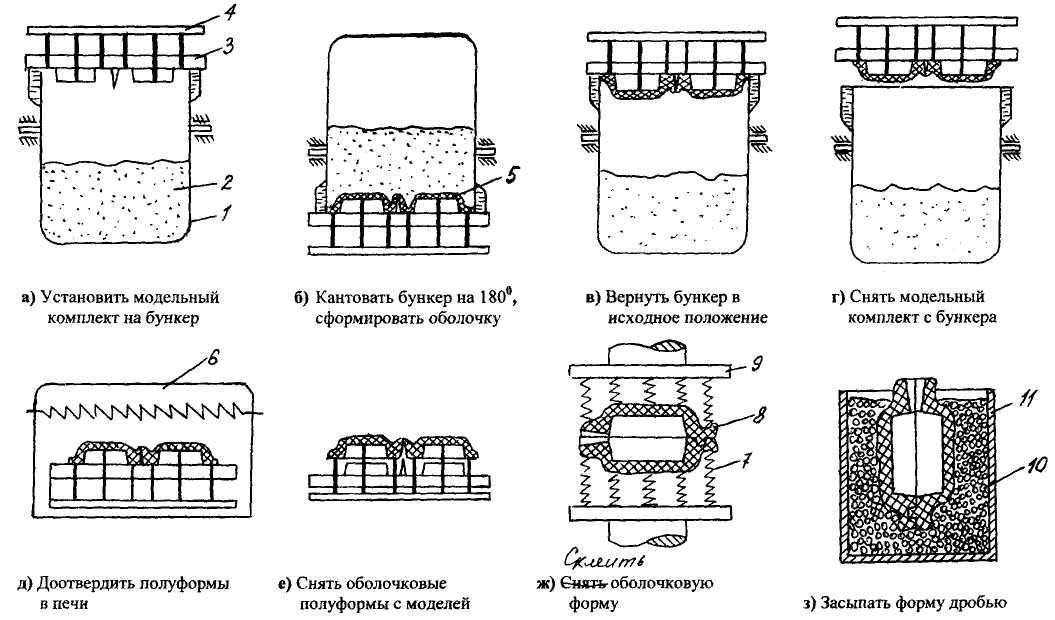

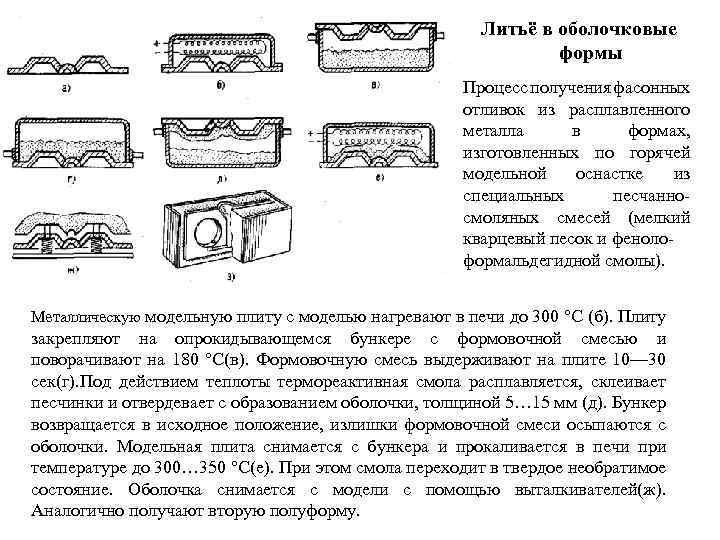

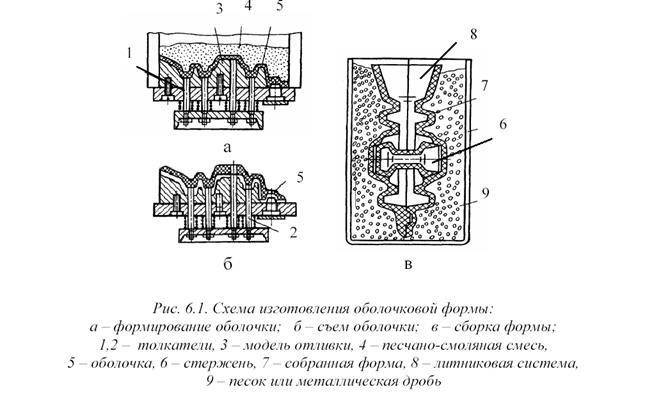

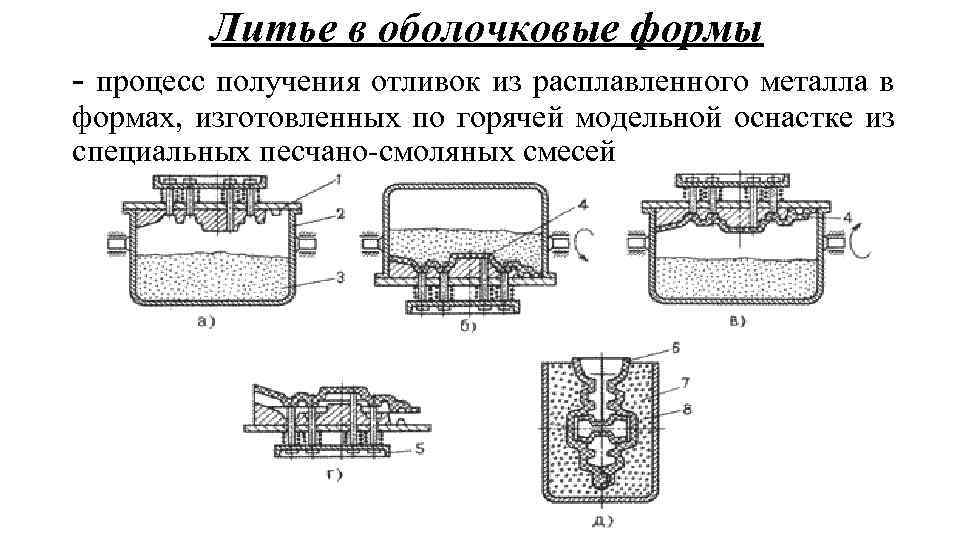

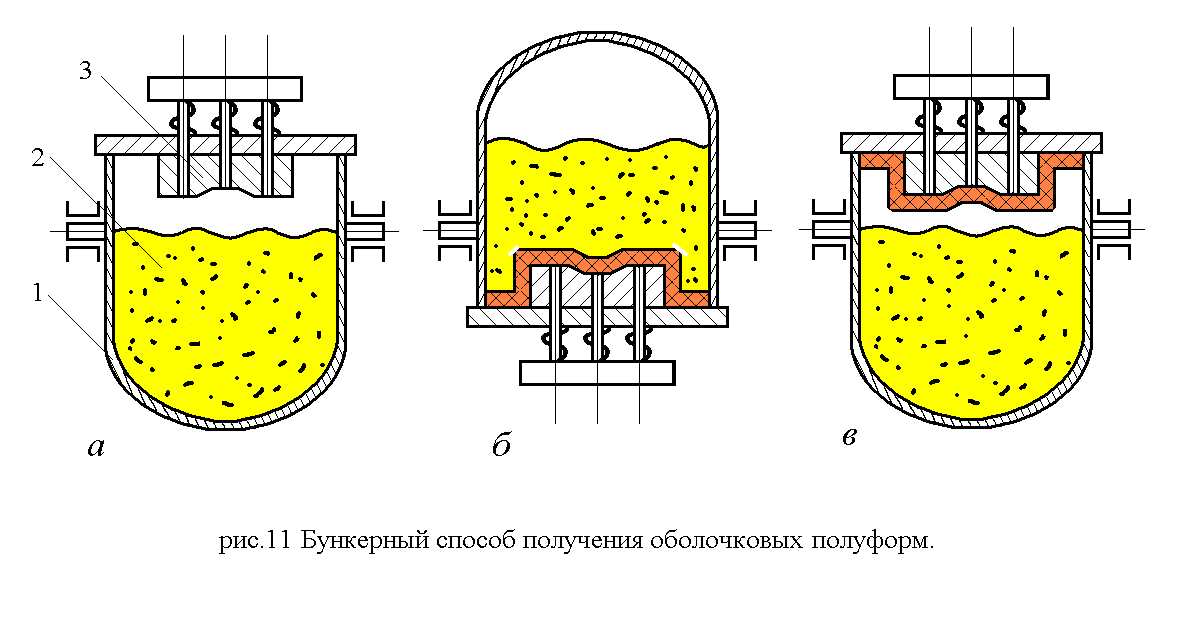

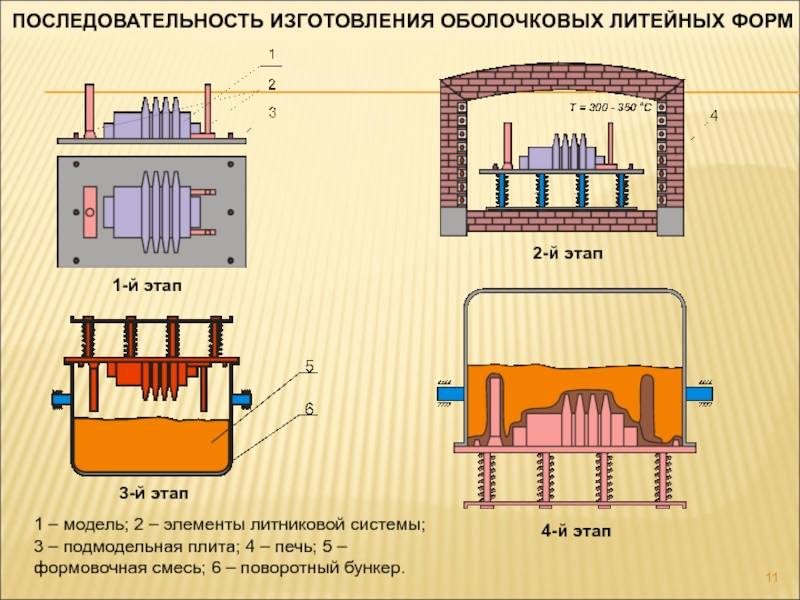

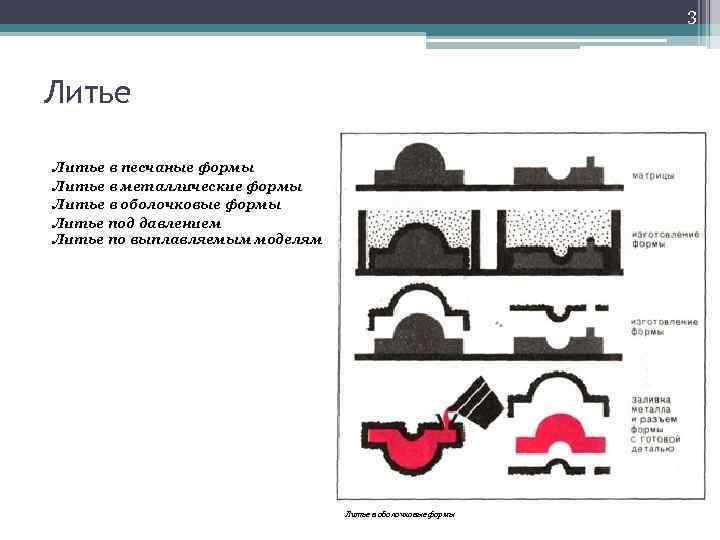

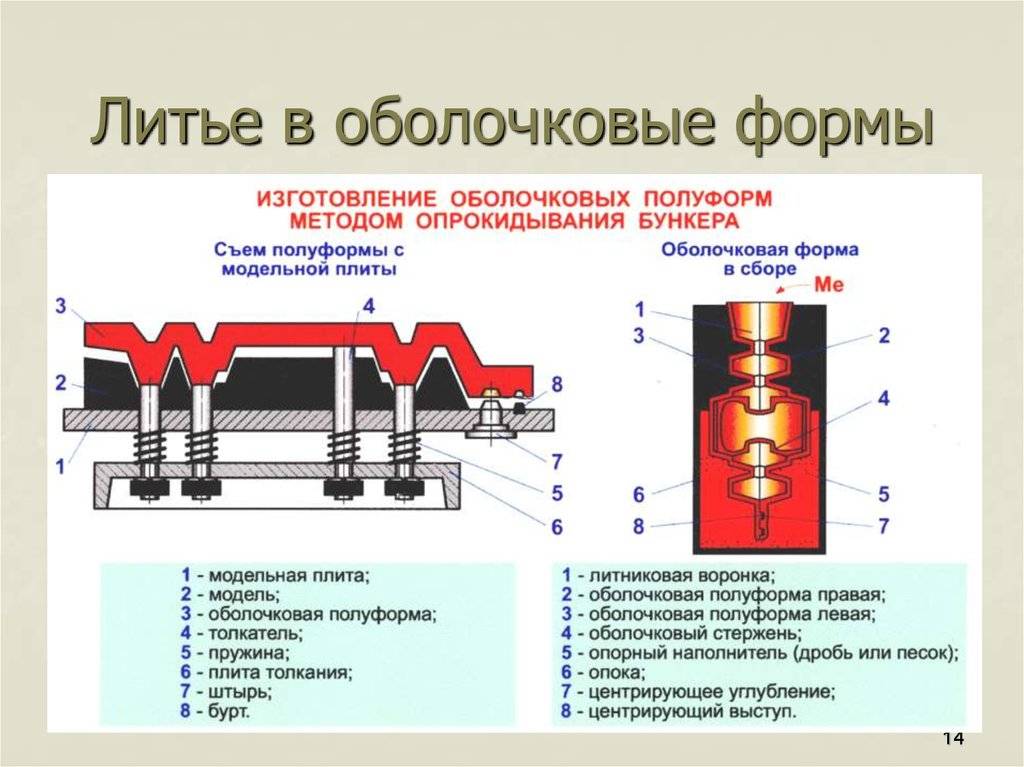

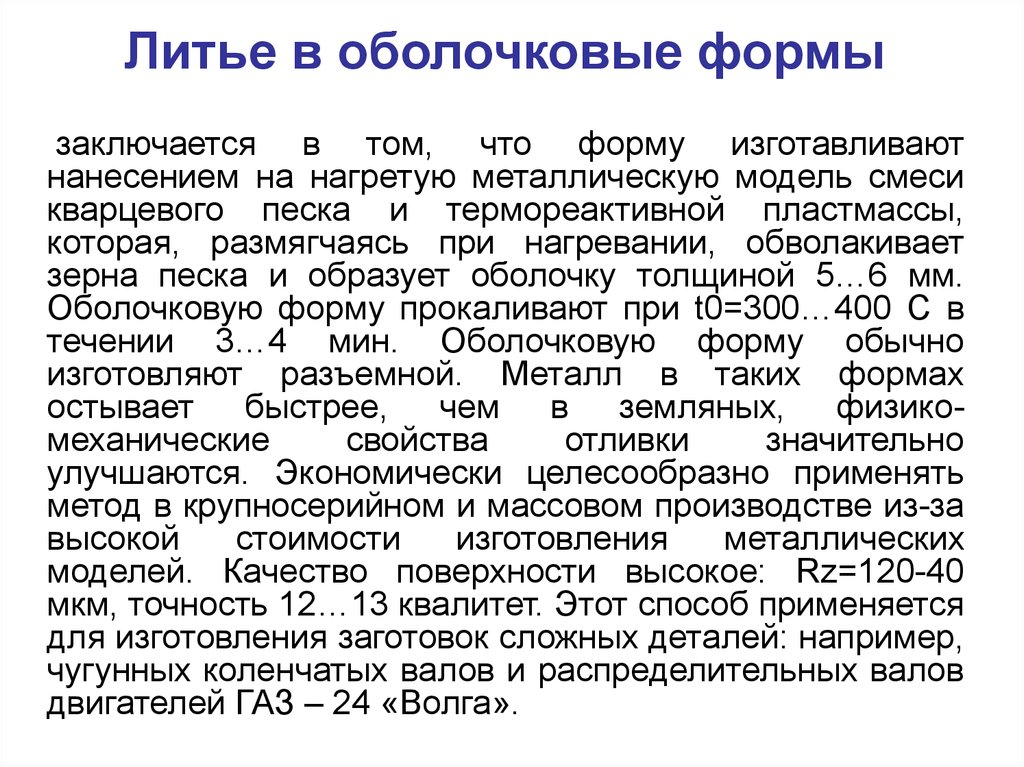

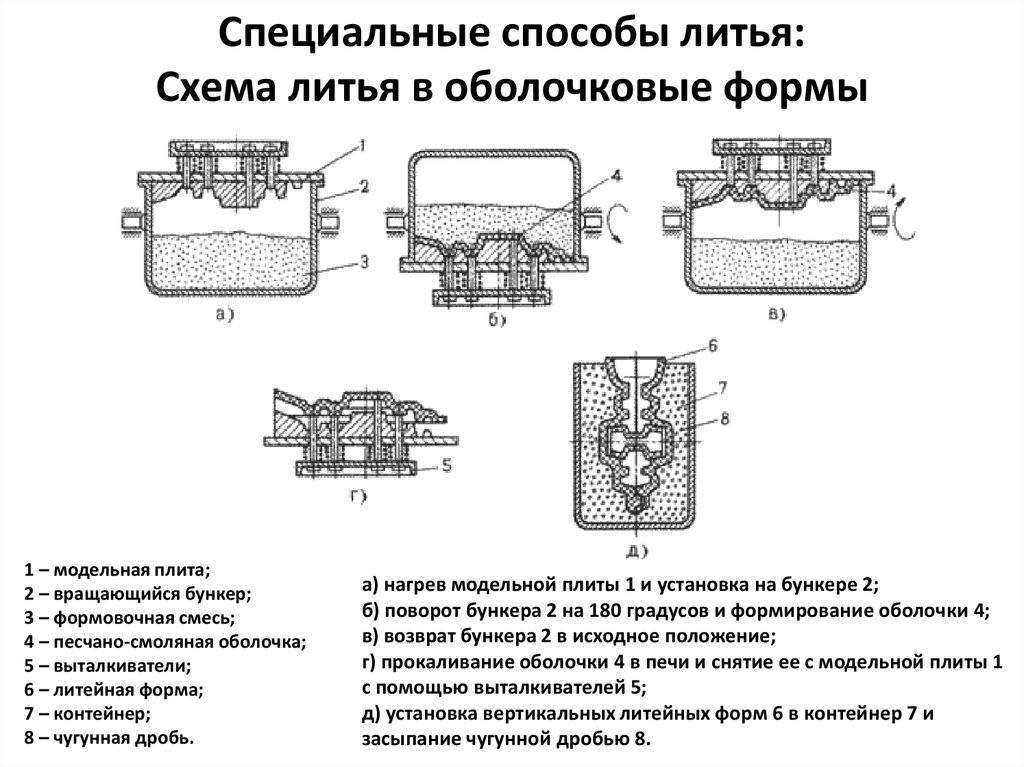

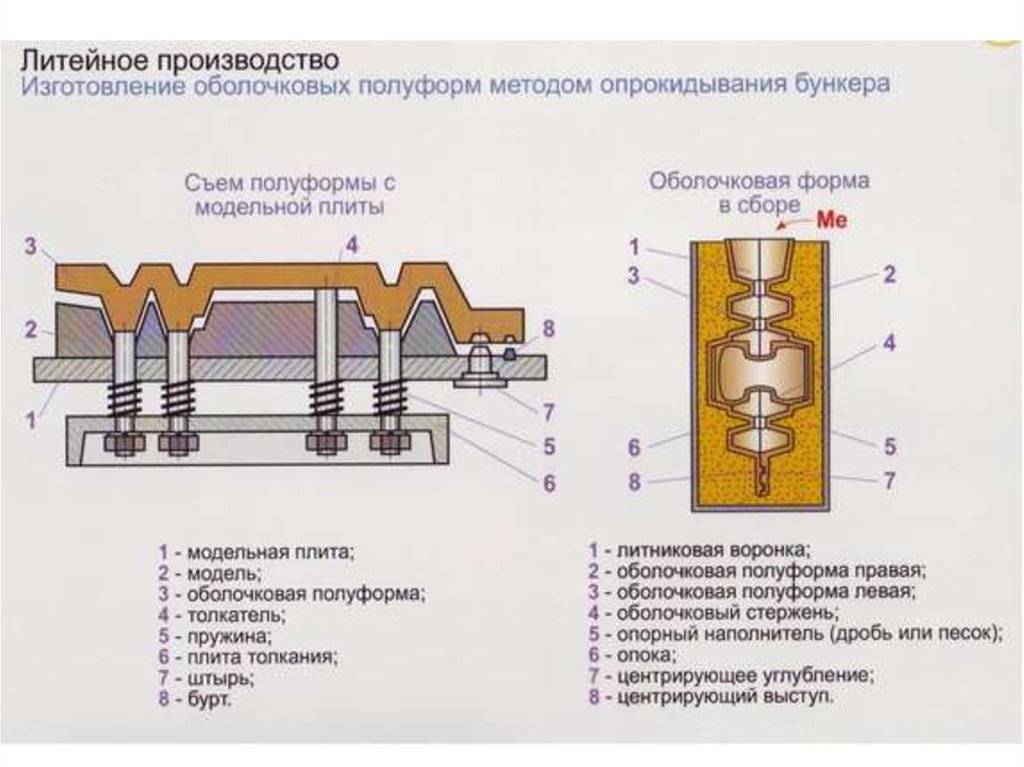

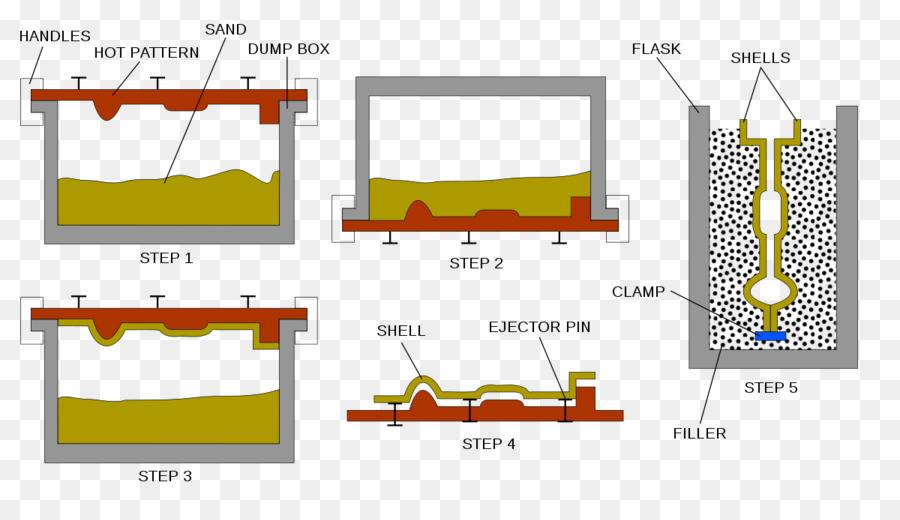

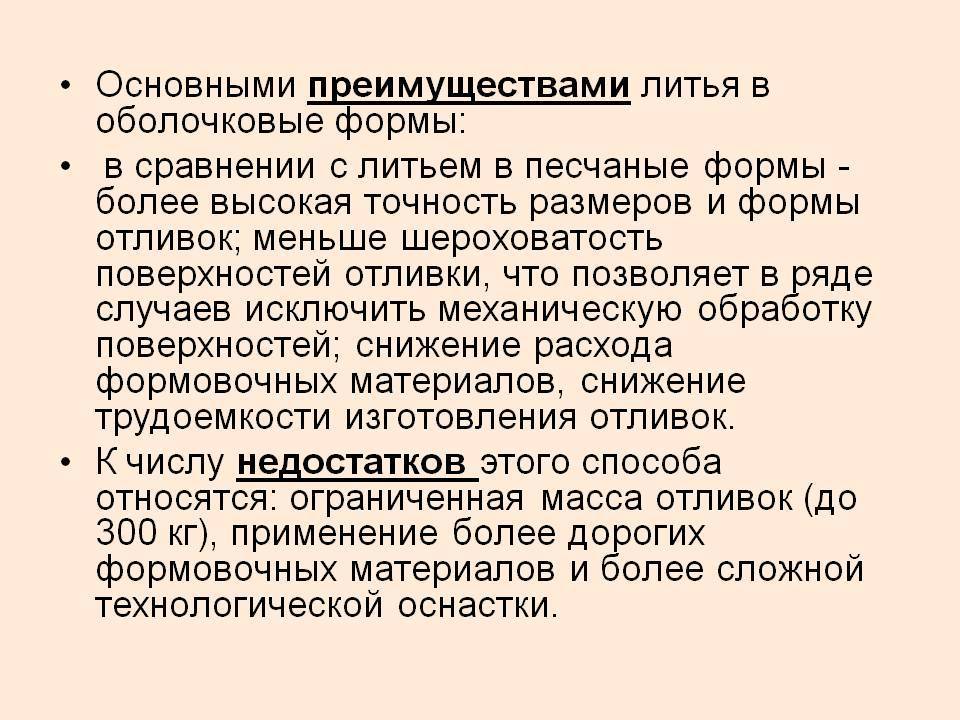

Литье в оболочковые формы

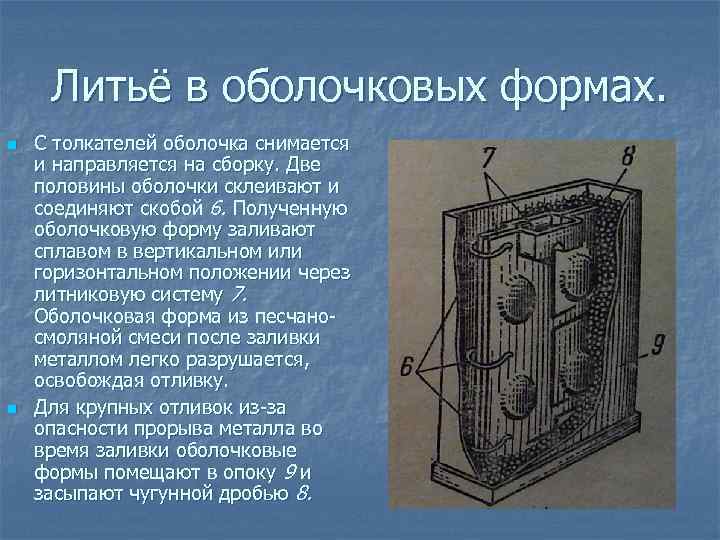

В оболочковые формы отливают преимущественно детали массой до 200 кг при крупносерийном производстве. Преимуществом этого вида литья является гладкая поверхность форм и стержней, обеспечивающая высокое качество поверхности отливок. Оболочки имеют большую жесткость, что обеспечивает точность размеров детали.

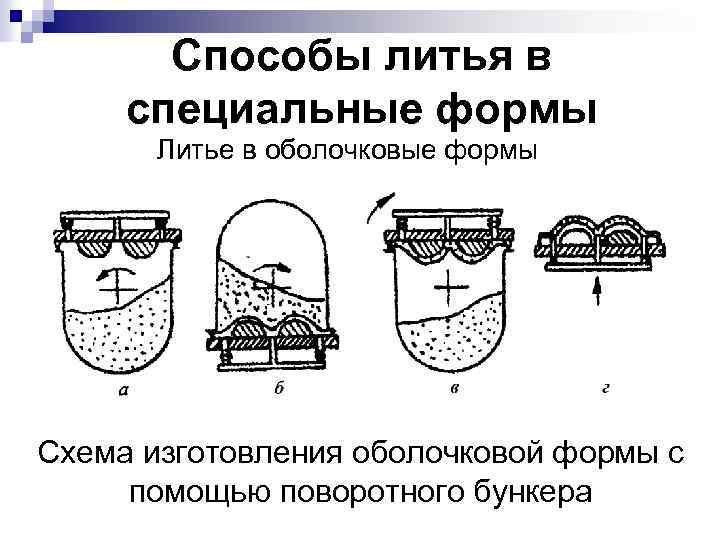

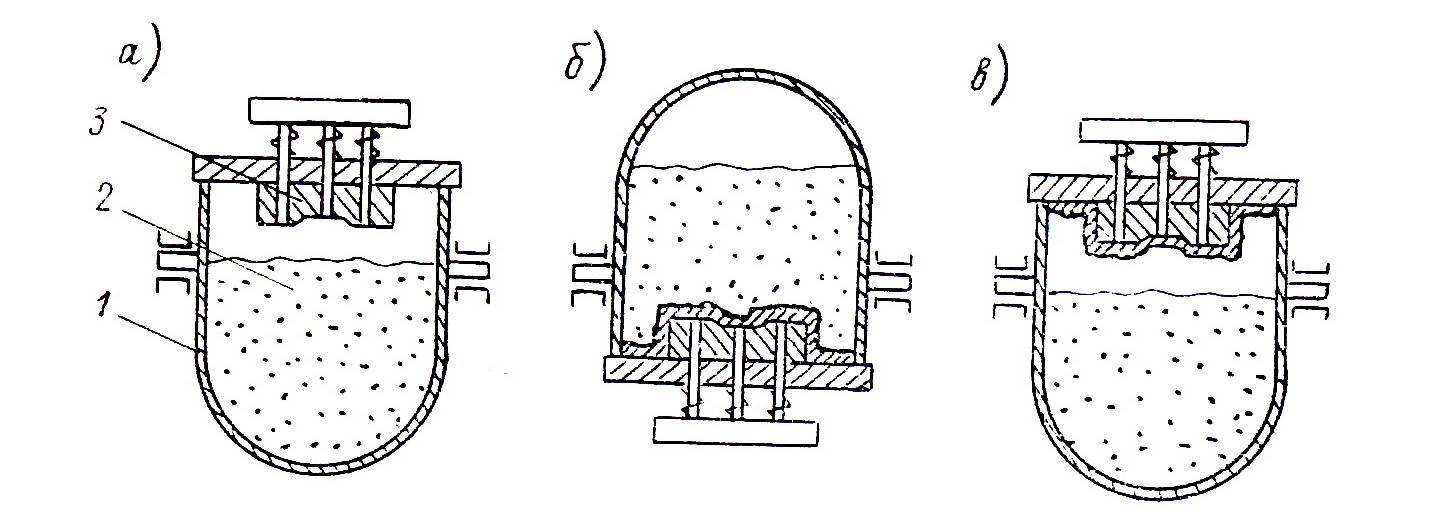

Оболочковые формы имеют толщину до 20 мм. Они состоят из двух полуформ, склеиваемых друг с другом или соединяемых с помощью струбцин. Материалом для оболочки служит мелкозернистый кварцевый песок и связующее в виде специальной термореактивной смолы с добавками уротропина – пульвербакелита. При нагреве до 120 °С смола плавится и покрывает поверхность зерен песка клейкой пленкой. При дальнейшем нагреве до 250 °С смолы затвердевают и получается прочная форма. Для изготовления формы сначала приготавливают смесь холодным или горячим способом. При холодном приготовлении смолу растворяют в спирте или ацетоне и смешивают с песком. Смесь при непрерывном перемешивании продувают воздухом для испарения растворителя и разминают до получения однородной массы.

При горячем приготовлении нагретый до 150 °С песок замешивают со смолой, добавляют уротропин, перемешивают, потом смесь разминают до однородного состава.

Для изготовления форм применяют чугунные или алюминиевые модели. Модели нагревают до 250 °С и покрывают разделительным составом из пульверизатора, затем модель обсыпают формовочной смесью. В течение 10 – 20 c смесь прогревается и образует оболочку толщиной до 15 мм, остальная часть смеси обсыпается с поверхности модели. Затем для окончательного затвердевания модель с оболочкой помещают в электрическую печь при температуре 350 °С, где окончательно происходит затвердевание оболочки. Потом оболочку в виде полуформы снимают с модели. Устанавливают стержни и соединяют две полуформы. Форму помещают в короб и снаружи засыпают песком или чугунной дробью для закрепления. При заливке металла оболочка прогревается. При температуре свыше 400 °С связующее разлагается и оболочка постепенно разрушается, отливки легко освобождаются от остатков формовочного материала.

В оболочковых формах отливают сложные тонкостенные отливки, например, ребристые цилиндры для мотоциклов, коленчатые валы для автомобильных моторов.

Каким должен быть металл для литья

Важнейшее свойство металла, который предполагается использовать для литья, – его текучесть. Сплав в расплавленном виде должен максимально легко перетекать из одного тигля в другой, заполняя при этом его мельчайшие выемки. Чем выше текучесть, тем тоньше стенки можно сделать у готового изделия. С металлом, который растекается плохо, намного сложнее. В обычных условиях он успевает схватиться значительно раньше, чем заполнит все промежутки формы. Именно с этой сложностью промышленники сталкиваются, когда выполняют литье сплавов металлов.

Неудивительно, что именно чугун стал излюбленным материалом литейщиков. А все потому, что у этого сплава превосходная текучесть, из-за чего работать с ним относительно просто. Сталь далеко не столь текуча, а потому для полного заполнения формы (чтобы не было каверн и пустот) приходится прибегать к самым разным ухищрениям.

В простейшем случае, когда требуется домашнее литье металла, сырье расплавляют и маленькими порциям выливают в воду: так, в частности, можно изготовить грузила для рыбалки. Но данный метод сравнительно широко используется даже в оружейной промышленности! С вершины специальной башни, по очертаниям напоминающую градирню, также дозировано начинает выливаться расплавленный металл. Высота сооружения такова, что до земли долетает идеально сформованная капелька, уже остывшая. Именно так производится в промышленных объемах дробь.

Свойства формовочных смесей

Формовочную смесь характеризуют основные свойства:

- Прочность определяет способность формы сохранять свою конфигурацию

- Пластичность – важна для способности формы повторять подробности контура и деталей поверхности модели.

- Газопроницаемость. Крупнозернистые составы легче пропускают газы.

- Огнеупорность. Материал не должен плавиться или спекаться, ухудшая однородность поверхности отливки

- Податливость

- Гомогенность. Однородность смеси гарантирует постоянство ее свойств в пространстве.

- Теплопроводность. Качественный материал имеет низкую теплопроводность. Это не дает примыкающему к форме слою отливки слишком быстро остывать, ухудшая свои свойства

- Долговечность особенно важна для многоразовых форм. Для одноразовых форм долговечность означает число циклов повторного использования земли после измельчения и просеивания.

Для смесей разных назначений на первый план выходят разные свойства. Так, для облицовочных важны пластичность, огнеупорность и теплопроводность, а для наполнительных важнее прочность и газопроницаемость.

Для смесей разных назначений на первый план выходят разные свойства. Так, для облицовочных важны пластичность, огнеупорность и теплопроводность, а для наполнительных важнее прочность и газопроницаемость.