Что нужно для штамповки?

Технология штамповки деталей из листового металла требует специального оборудования: это ножницы, кривошипный пресс и гидравлический пресс, имеющий несколько шайб и поверхность матрицы.

Также необходимо соблюдать нормы работы и расчет материала.

Для холодной штамповки чаще всего используют гидравлический пресс, т.к. это оборудование бывает разнообразных конструкций и делает возможным изготовление деталей разных форм с уменьшением расхода материала.

Также выбор пресса зависит от работы, которую нужно провести с заготовкой.

К примеру, чтобы сделать вырубку и пробивку, требуется пресс простого действия, который отличается небольшим ходом ползуна и шайб, а также уменьшением расхода материала.

Чтобы произвести вытяжку, нужен пресс, имеющий двойное действие и заметно больший ход ползуна и шайб.

По конструкции прессы бывают однокривошипные, двухкривошипные, четырехкривошипные, но все они отличаются наличием матрицы.

Два последних типа отличаются стволами и ползунами более крупных размеров.

Видео:

Пресс работает за счет наличия клиноременной передачи: непосредственно передача движения осуществляется с помощью пусковой муфты и шайб на кривошипный вал.

С помощью шатуна, способного регулировать длину, движение поступает к ползуну и приводит его в работу.

Ползун движется возвратно-поступательным способом по направлению к столу. Запускается пресс педалью, которая воздействует на муфту. Педаль установлена на сам пресс.

Четырехшатунный пневматический пресс с наличием шайб и матрицы штампует детали с усилием, центр которого находится между шатунами, образующими между собой четырехугольник.

Таким образом, можно получить ассиметричные детали из листового металла крупного размера со снижением расхода материала.

Чтобы сделать более сложные изделия, нужен пневматический пресс, имеющий двойное или тройное действие, а также правильный расчет.

Особенность этого оборудования в том, что оно оснащено двумя или тремя ползунами.

В прессе, имеющим двойное действие, внешний ползун осуществляет зажим металлической заготовки посредством буфера, а ползун внутри позволяет сделать вытяжку изделия матрицы.

Сначала начинает двигаться внешний ползун, после достижения им самой крайней нижней точки, он замирает и фиксирует край детали на поверхности матрицы.

Затем в движение приходит внутренний ползун и начинается процесс вытяжки – все это время внешний ползун остается на месте.

После того как работа закончена, второй ползун поднимается вверх, тем самым освобождая заготовку, над которой производится работа. Таким образом и производится объемная или другая деталь с помощью пресса.

Для работы с тонкими листами металла существует специальный фрикционный пресс с наличием шайб, гидравлические же модели используют, главным образом, для создания деталей из толстого листового металла для снижения возможного расхода материала.

Гидравлический пресс отличается большим качеством штамповки материала, благодаря наличию более надежных шайб, матрицы и прочих элементов.

Еще один плюс в его пользу для использования на производстве и своими руками в том, что он не подвергается перегрузке, что довольно часто случается во время работы на кривошипном прессе.

Не только станок с прессом требуется для штамповки металла. Для проведения правильной работы с уменьшением расхода материала необходим также станок, имеющий встроенные вибрационные ножницы.

Помимо ножниц, станок имеет короткие ножки. Работа по обработке металла начинается с верхнего ножа, который запускается электродвигателем.

При работе заготовку из листового металла нужно установить на стол, и сдвинуть его в промежуток между ножками сверху и снизу до полного упора.

Подобный вид обработки металла так популярен потому, что количество расхода материала снижено, по сравнению с другими вариантами работы.

Плюс с его помощью может быть создана деталь любого вида: объемная, плоская, конусообразная и т.д.

Расчет требуемого материала можно провести как самостоятельно, так и с помощью специалистов, но, в любом случае, нормы будут ниже, чем при другой обработке металла.

Видео:

При всех своих плюсах, эта обработка металла требует специального оборудования: для работы нужен станок, на котором есть пресс, поверхность матрицы, несколько шайб и другие элементы, а также необходимо соблюдать нормы работы.

Все это делает создание станка своими руками маловозможным, однако заказать изготовление деталей путем штамповки не так дорого, поэтому острая необходимость иметь подобный станок дома, отсутствует.

Холодная и горячая листовая штамповка

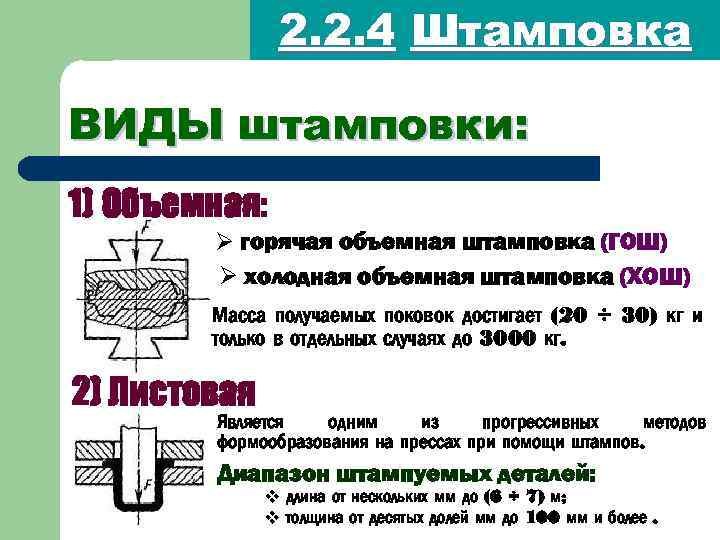

Получение деталей из листового металла может быть выполнено в холодном или горячем виде.

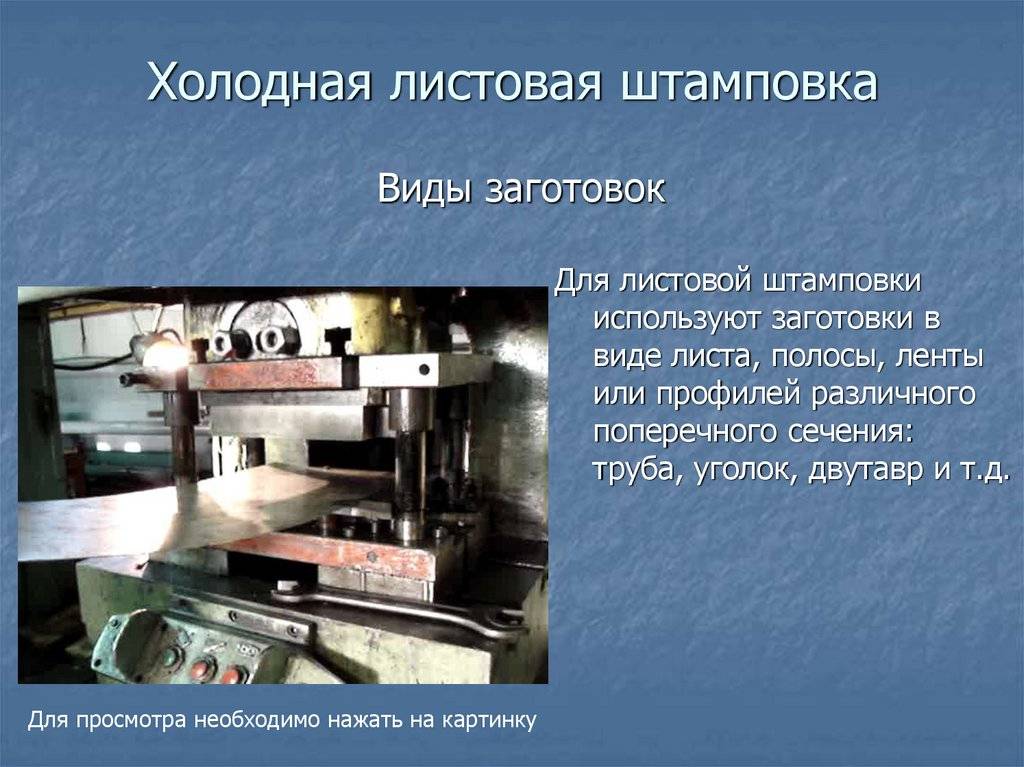

Холодная штамповка

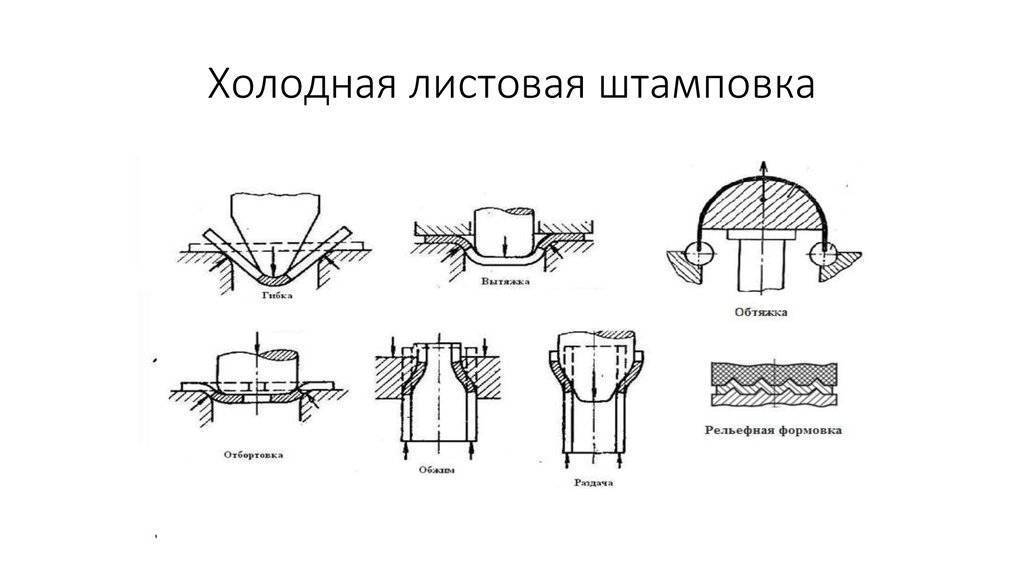

Применение холодной обработки давлением считают наиболее эффективным способом обработки листового металла. Применение такого способа выполняют в тех случаях, когда нет необходимости в дальнейшей механической обработке, например, резанием. Такой метод получения деталей применяют чаще всего при изготовлении автомобильных деталей, элементов конструкции авиационной техники и ряда других.

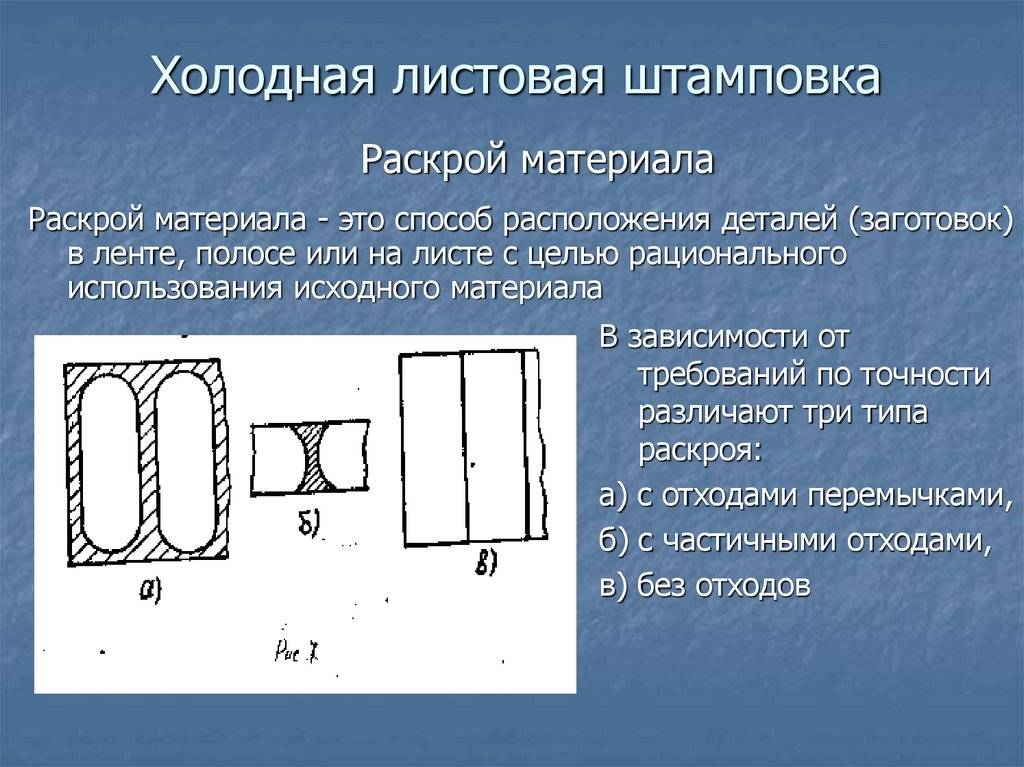

Использование метода холодной обработки металла давлением позволяет осуществить существенную экономию листового металла, разумеется, при грамотном раскрое листа и правильно изготовленной штамповой оснастки. Наибольшую эффективность штамповка показывает в крупносерийном и массовом производстве.

Такой способ показывает наибольшую эффективность при работе с такими сталями, как углеродистые и легированные. Кроме того, штамповкой получают детали из многих цветных металлов, например, медных или алюминиевых сплавов.

Холодная штамповка листового металла

Кроме листовых металлов, метод листовой штамповки допустимо использовать и при получении деталей из резины, картона и многих полимеров.

Кстати, такая обработка металла улучшает его прочностные параметры.

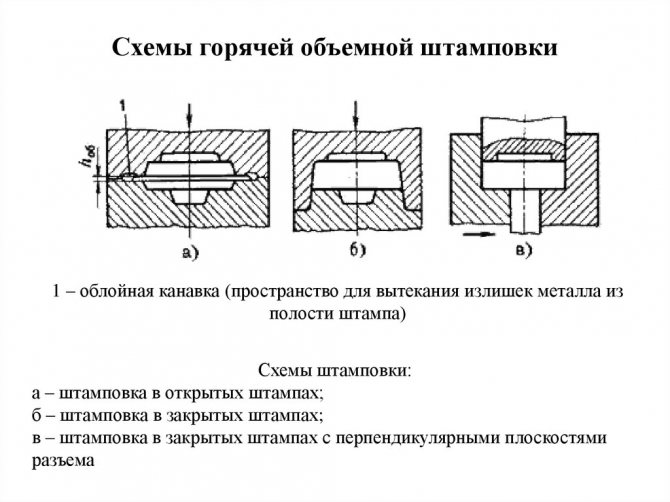

Горячая штамповка

Этот метод обработки листового металла применяют при производстве деталей котельных установок и некоторых деталей, используемых в корабельном деле. Для таких деталей применяют стальные листы толщиной в 3 – 4 мм.

Технологические операции применяемые в горячей штамповке во многом схожи с теми, которые применяют в холодной обработке листового металла. Инженеры, разрабатывающие технологии обработки листового металла должны учитывать то, что детали должны быть разогреты до определенной температуры. Соответственно должны быть учтены такие явления как утяжка листового металла, при выполнении отверстий, гибке и ряда других. Кроме того, при остывании деталей необходимо помнить и о возникающем короблении.

Все это приводит к тому, что изменяются размеры допусков, на размеры получаемых из металла деталей.

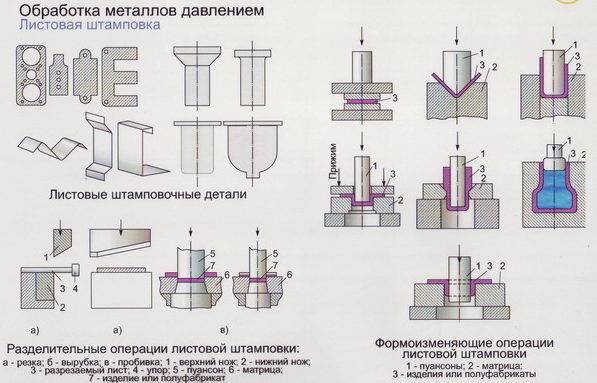

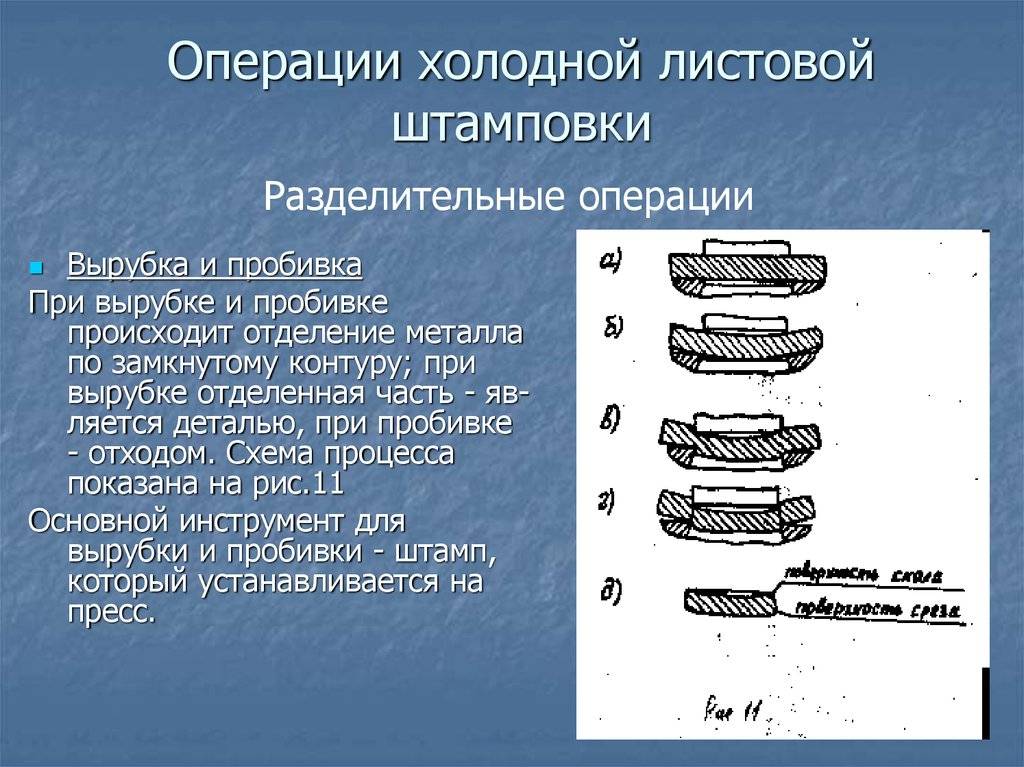

Резка

Операция, в ходе которой происходит отделение части листового металла, от тела будущей детали называют резкой. Эту операцию применяют для изготовления и готовых деталей, и при выполнении раскроя листового металла на полосы заданных размеров. При выполнении этой операции необходимо обеспечить максимальное количество готовых деталей, таким образом, количество отходов будет минимизировано.

Эффективность раскроя определяет коэффициент использования листа. Его рассчитывают как отношение площади полученных деталей к площади целого листа.

Для этой операции применяют разное оборудование, в том числе вибрационные, дисковые, гильотинные и другие виды прессового оборудования.

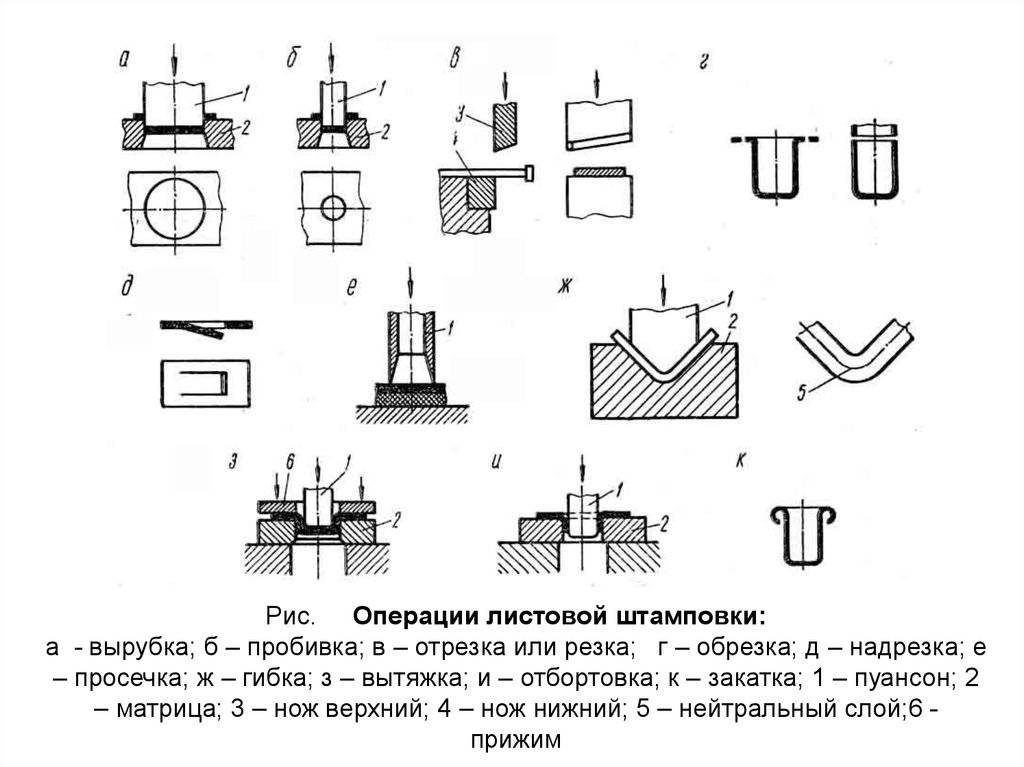

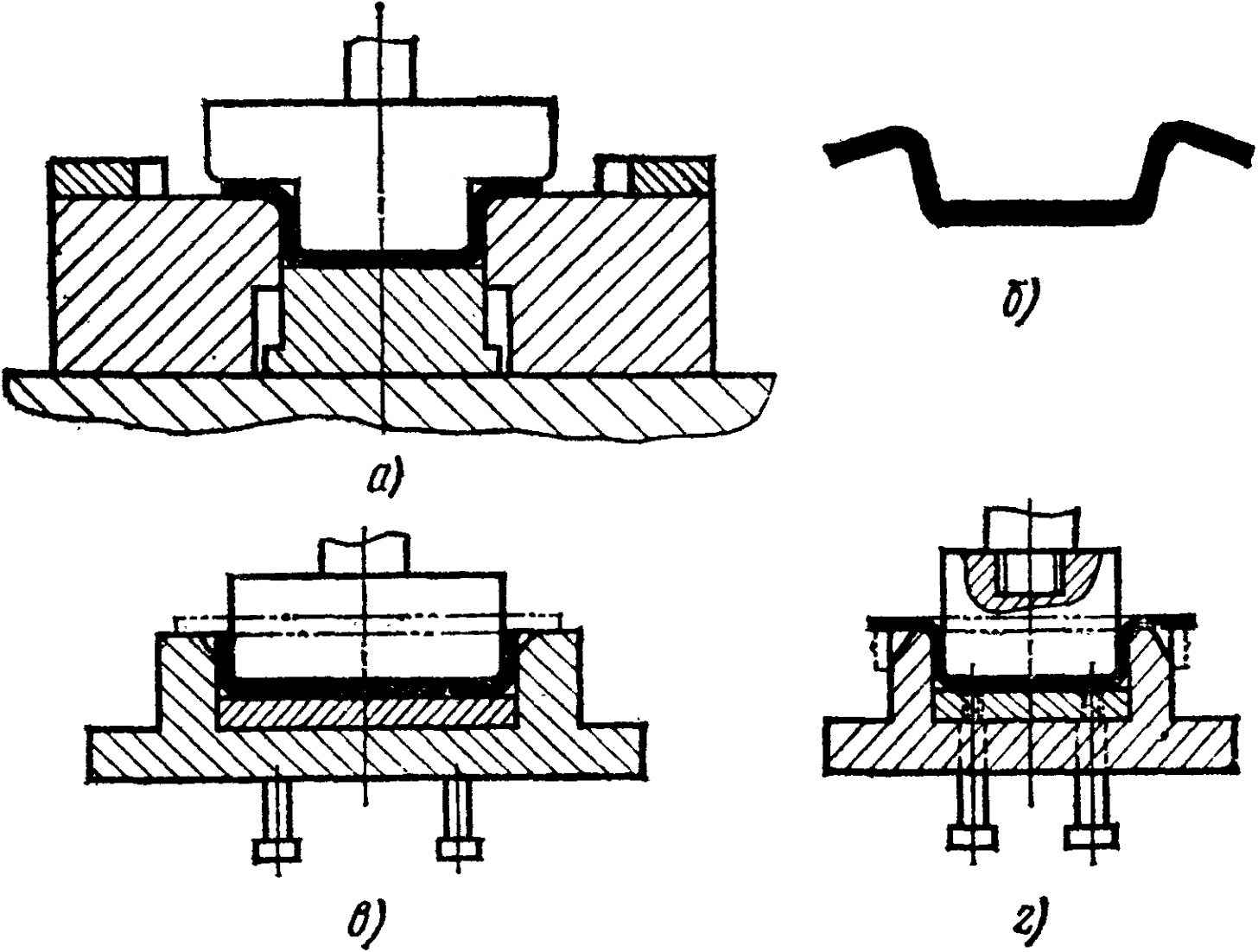

Так называют технологическую операцию по получении заготовки с замкнутым контуром.

Вырубка листового металла

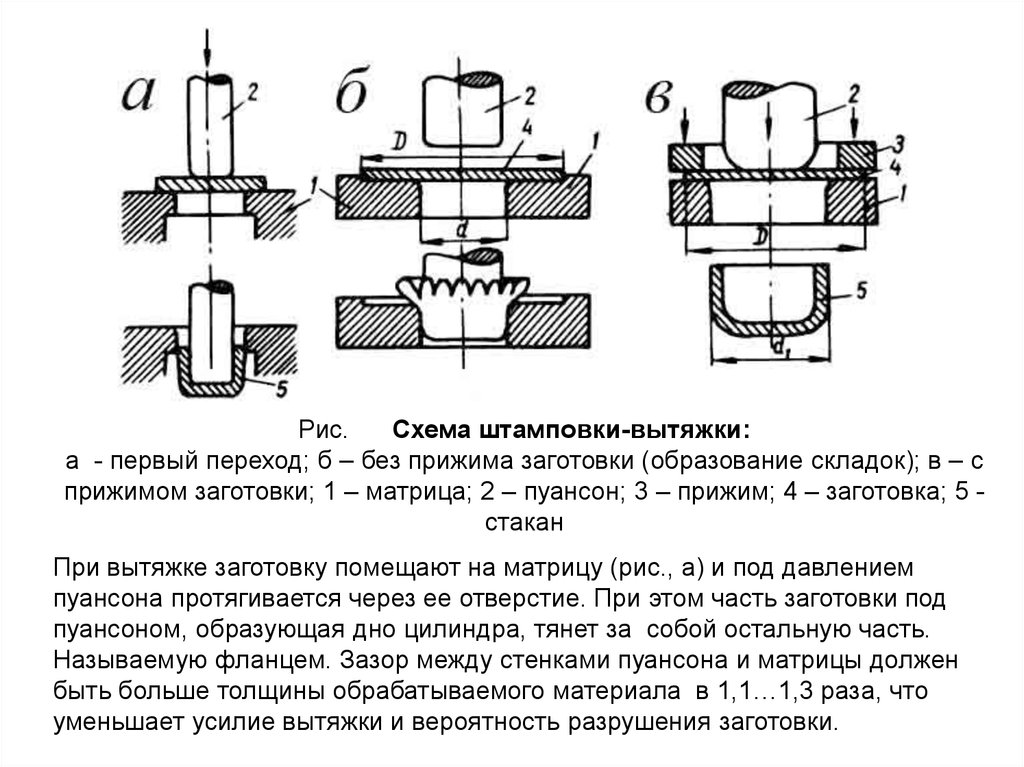

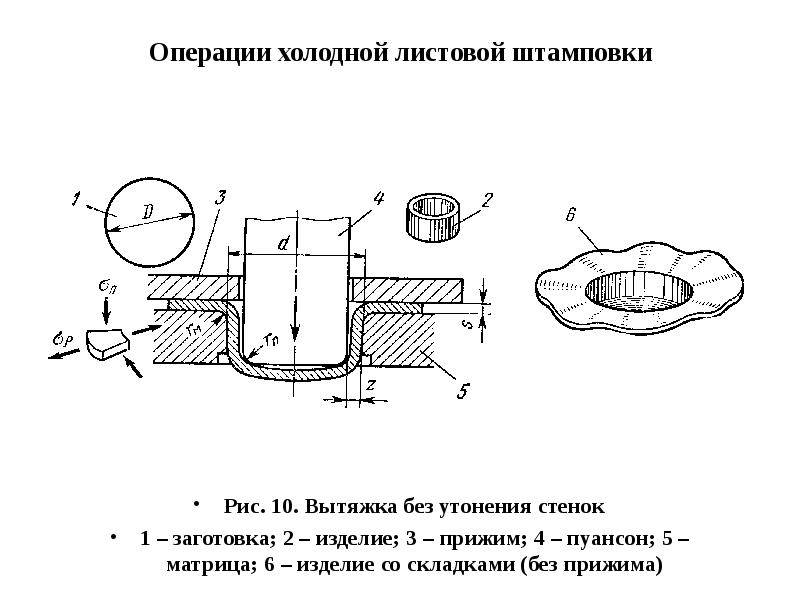

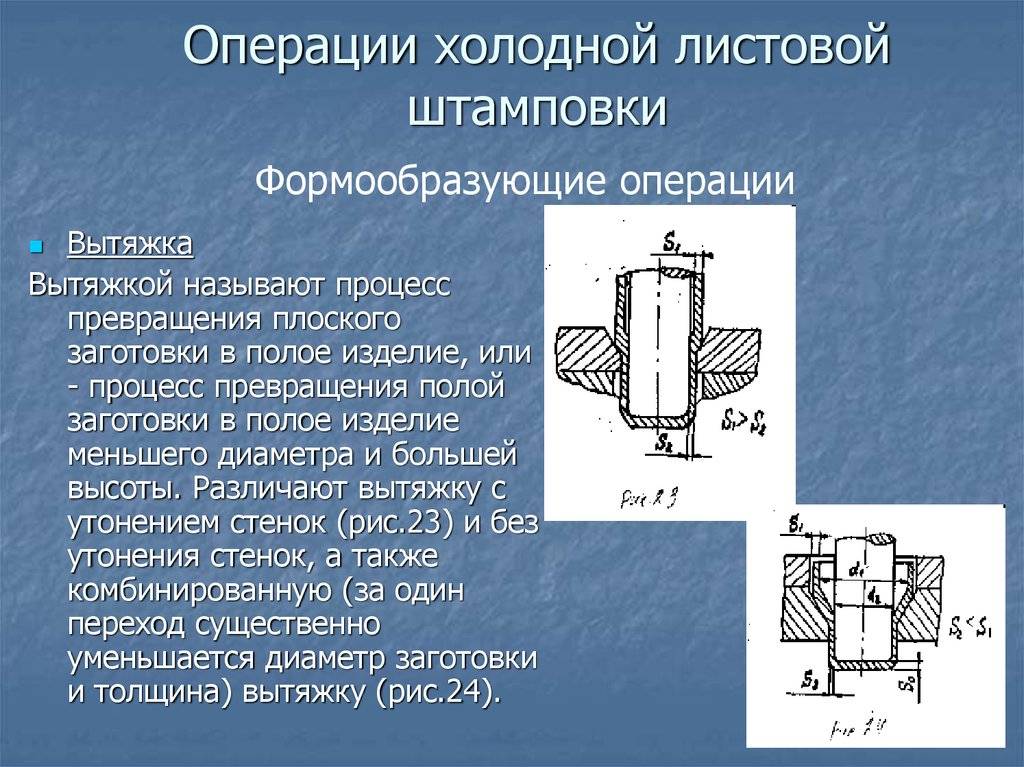

Вытяжка

Операция в результате которой заготовку выполненную в плоском виде трансформируют в пространственную. Вытяжку используют при изготовлении деталей разной формы и цилиндрические, и конусные, и коробчатые.

Для вытяжки применяют штамповую оснастку, которая состоит из пуансона, который втягивает листовой металл в отверстие расположенное в матрице.

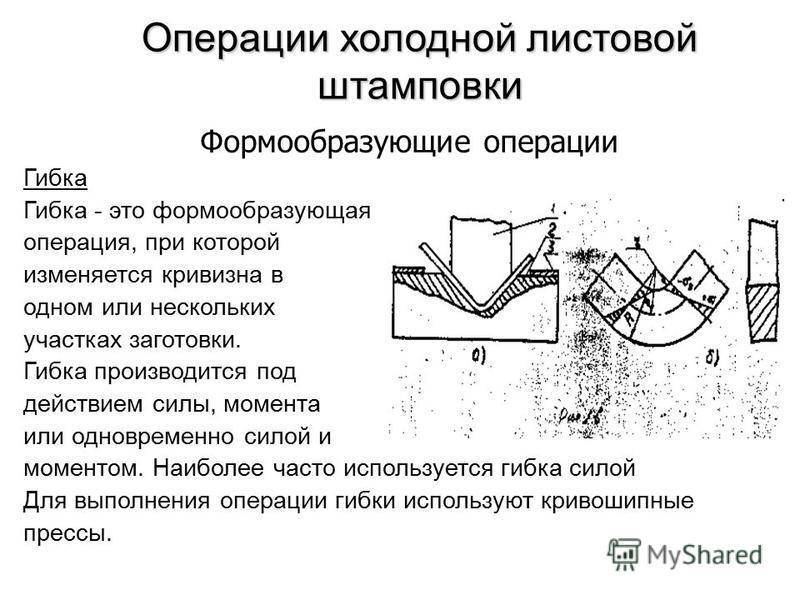

Эта операция позволяет получать из листовой заготовки детали с требуемой формой изгиба.

Гибка металла

Пробивка

Эту операцию применяют при необходимости получения отверстий определенной формы.

Координатная пробивка и ее недостатки

Рельефная формовка

Так называют операцию, которая позволяет изменять форму в каком-то определенном месте, но при этом сохраняется внешний контур детали.

Рельефная формовка листового металла

Система программирования 3D с возможностью симуляции и определения коллизий

База данных программного управления (ПУ) позволяет выбрать в автоматическом или ручном режиме нужный инструмент или создать новый. Программное обеспечение листогибочного пресса позволяет на отдельном рабочем месте технолога на персональном компьютере создавать детали, развертки и управляющие программы. Обычно ЧПУ пресса управляет осями Y1, Y2, X, R, но возможна система ЧПУ с управлением большим количеством осей (до 12).

Управляющий блок осуществляет автоматический контроль перемещения гидравлических цилиндров подачи пуансонов, заднего упора, управления системами компенсаций прогиба верхней траверсы и деформаций несущей конструкции. Необходимое усилие траверсы и угол гибки автоматически вычисляются в зависимости от толщины, прочности и длины материала Полезная длина сгиба до 6050 мм, усилие — 6 МН.

Пресс оборудуется как панелью управления, так и ножной педалью для дистанционного управления Безопасность оператора в рабочей зоне пресса обеспечивается системой лазер — фотоприемник.

Позиционирование заготовки осуществляется с помощью оптических датчиков с точностью ±0,005 мм. Задние упоры (два или больше) с шариковой винтовой парой оснащаются сервоприводом с точностью установки до 0,01 мм. Возможна цифровая индикация положения заднего упора. Составной гибочный пуансон длиной до 835 мм зажимается гидравлически или пневматически. Микрорегулирование положения пуансона по высоте обеспечивает точный угол гибки на всей длине заготовки Наличие поворотной балки обеспечивает выполнение сложных гибов на большой угол.

Для загрузки листов и выгрузки готовых деталей используются роботы.

Диапазоны значений технических параметров листогибочных прессов приведены в табл 1.

Для изготовления цилиндрических и конических сосудов, корпусов летательных аппаратов и др. используют листогибочные двух-, трех- и четырехвалковые машины (рис. 9) . Трехвалковые машины позволяют подгибать концы листа.

Таблица 1.

Технические характеристики листогибочных прессов

| Параметр | Значение |

| Мощность, МН | 0,8.. .12,5 |

| Длина стола, мм | 150… 12000 |

| Расстояние между колоннами станка, мм | 2050… 6200 |

| Ход пуансона, мм | 140…360 |

| Глубина зева, мм | 300…1000 |

| Скорость гиба, м/мин | 6.. .10 |

| Максимальная толщина листа, мм | 9 |

| ЧПУ: | |

| максимальный угол гиба, ° | 135 |

| ход по осям Х/R, мм | 500. ..800/170.. .210 |

| скорость подвода/отвода пуансона, м/мин | 70. ..100/60. ..100 |

Рис. 9. Гибочный станок с ЧПУ модели RBM

Выпускаются прессы гибочно-штамповочные гидравлические горизонтальные для гибки с нагревом и без него. Существуют также двухроликовые машины с горизонтальными шпинделями (зигма- шины) для прямой и круговой резки, гибки и отбортовки, сортогибочные роликовые машины для гибки сортового и фасонного проката в холодном состоянии, трубогибочные машины с механическим и гидравлическим приводом, с ПУ и без него, гидравлические правильные прессы для правки валов и осей и т д.

Рис. 10. Автоматическая линия холодной листовой штамповки: 1 — разматывающее устройство; 2 — лента; 3 — правильное устройство; 4 — пресс; 5 — выдача деталей из устройства дробления высечки (ленты)

Технология штамповки деталей из металлических листов и ее виды

Обработка деталей из листового металла – это процесс получения деталей необходимой формы и определенного размера. Работа по формированию деталей происходит на специальном оборудовании с применением инструмента под названием штамп.

Говоря о деталях, произведенных из листового металла, надо понимать, что на заготовку оказывается серьезное давление. Технологию штамповки начали применять еще в древние времена. Таким образом, производили орудия для обработки земли, посуду, украшения.  В наши дни эта технология широко применяется при производстве деталей из листового металла, обладающих разными размерами и формой. Такой вид обработки широко применяется в автомобиле строении при производстве кузовных деталей.

В наши дни эта технология широко применяется при производстве деталей из листового металла, обладающих разными размерами и формой. Такой вид обработки широко применяется в автомобиле строении при производстве кузовных деталей.

Оборудование и инструменты

Оборудование, которое необходимо для выполнения штамповки включает в свой состав – прессы, а в качестве рабочего инструмента применяют штампы.

Как правило, в цехах, где выполняют штамповку применяют пресса двух типов – механические и гидравлические. В станках первого типа, для выполнения операции используют энергию падающего шатуна, в оборудовании второго типа, для обеспечения необходимой нагрузки используют гидравлическую машину, которая создает усилие на штамповочном узле.

К механическим станкам относят и такие как кривошипно-шатунные, винтовые, гильотинные, комбинированные и некоторые другие.

Рубка гильотиной

Усилие, которое будет направлено на формование детали, в зависимости от модели пресса может составлять несколько килограмм (настольные прессы, пневматического действия), а может несколько сотен тонн, например, пресс марки КА9536. Его усилие составляет 400 тонн, дина хода шатуна составляет 250 мм, а максимальный размер штамповой оснастки составляет 1000 на 1000 мм в плане.

На территории нашей страны действует ГОСТ 6809-87. Он определяет технические параметры для прессового оборудования, применяемого в горячей штамповке.

Штамповочные прессы

Станок для штамповки листового металла должен быть установлен на отдельный фундамент, который не связан с основным фундаментом здания, в котором размещаю штамповочный цех.

Прессовое оборудование может быть использовано в производствах по крупносерийному или массовому изготовлению деталей.

Прессы, практически всех типов имеют два режима работы, ручной и автоматический. Последний, позволяет встраивать их в линии по производству сложных деталей.

Например, при изготовлении кузовных автомобильных деталей, в одной линии размещено несколько прессов. На каждом из них установлены индивидуальные штампы, последовательное использование которых позволяет получать из листа готовую деталь, например, крышку багажного отделения или дверь.

Точность обработки на таком оборудовании позволяет запускать полученные детали в дальнейшее производство без использования промежуточных операций, связанных с механической обработкой.

Технология процесса

Процесс холодной листовой штамповки начинается с совместной работы технолога и конструктора оснастки. Они рассматривают все изменения, которые должны произойти с плоской заготовкой на ее пути к готовому изделию, планируют и группируют разделительные и формообразующие операции. После такой группировки определяются операции, выполняемые при каждом проходе пресса (если деталь не удается отштамповать за один проход). Под этот конкретный перечень операций проектируется пара матрица — пуансон.

Матрицы и пуансоны, как правило, изготовляют методом фрезерования на многокоординатных обрабатывающих центрах. От точности изготовления напрямую зависит точность соблюдения размеров штамповки и конечное качество изделия. В качестве материалов используют высоколегированную сталь — пресс- форма должна выдержать сотни, а то и миллионы циклов штамповки и при этом не измениться в размерах. Часто пресс-формы делают состоящими из нескольких частей, которые потом надежно соединяют.

Иногда в пресс-форму устанавливают вставку из более прочного материала, например, в той части, где будет осуществляться вырубка или вытяжка и которая будет подвержена существенно большим напряжениям, чем остальная часть пресс-формы.

Исключительно важный этап технологии — это наладка прессов для листовой штамповки. Каждый рабочий проход пресса нуждается в строгом соблюдении предписанного технологией усилия, чтобы, с одной стороны, точно отформовать заготовку, а , с другой стороны ,не повредить ее.

Технология процесса

Процесс холодной листовой штамповки начинается с совместной работы технолога и конструктора оснастки. Они рассматривают все изменения, которые должны произойти с плоской заготовкой на ее пути к готовому изделию, планируют и группируют разделительные и формообразующие операции. После такой группировки определяются операции, выполняемые при каждом проходе пресса (если деталь не удается отштамповать за один проход). Под этот конкретный перечень операций проектируется пара матрица — пуансон.

Матрицы и пуансоны, как правило, изготовляют методом фрезерования на многокоординатных обрабатывающих центрах. От точности изготовления напрямую зависит точность соблюдения размеров штамповки и конечное качество изделия. В качестве материалов используют высоколегированную сталь — пресс- форма должна выдержать сотни, а то и миллионы циклов штамповки и при этом не измениться в размерах. Часто пресс-формы делают состоящими из нескольких частей, которые потом надежно соединяют.

Иногда в пресс-форму устанавливают вставку из более прочного материала, например, в той части, где будет осуществляться вырубка или вытяжка и которая будет подвержена существенно большим напряжениям, чем остальная часть пресс-формы.

Исключительно важный этап технологии — это наладка прессов для листовой штамповки. Каждый рабочий проход пресса нуждается в строгом соблюдении предписанного технологией усилия, чтобы, с одной стороны, точно отформовать заготовку, а , с другой стороны ,не повредить ее.

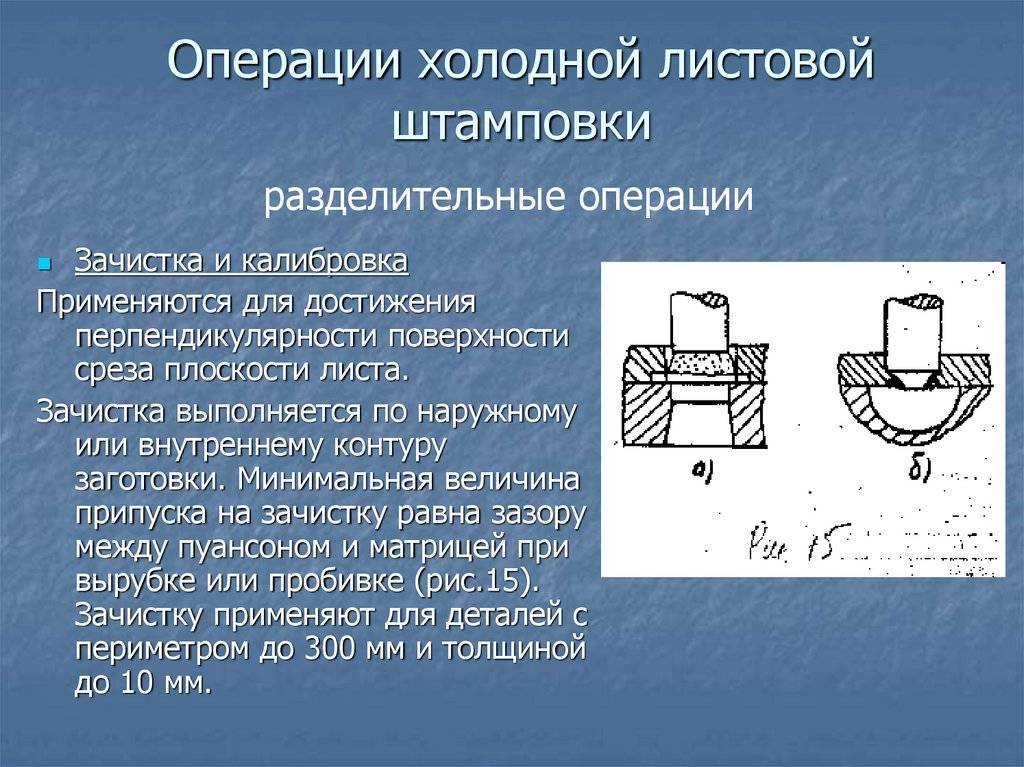

Рассмотрим, как осуществляются некоторые операции разделительного характера.

Резка

При проведении резки от детали отделяется определенная часть путем ее разрезания по фигурной или прямой линии. Такая разделительная операция выполняется с помощью пресса, выполненного в виде ножниц разной конструкции.

Такая операция предназначена в основном для подготовки заготовки к другим способам обработки.

Пробивка

Операцию, называемой пробивкой, используют для создания в заготовке отверстия разной формы. Часть металла при пробивке из заготовки удаляется совсем, и ее вес уменьшается.

На рисунке показана схема процесса пробивки.

Вырубка

С помощью процесса вырубки металлической детали придают готовый вид изделия, имеющего замкнутый контур.

На рисунке показана схема изготовления детали с помощью вырубки.

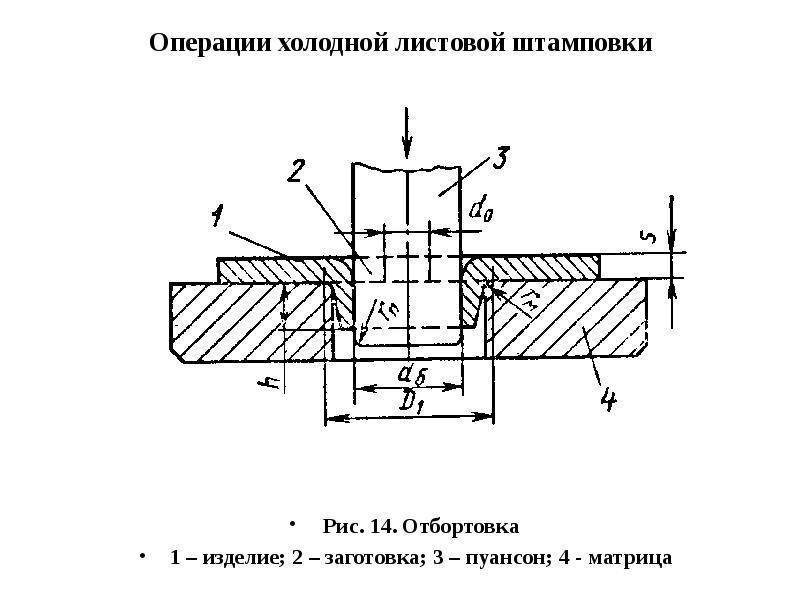

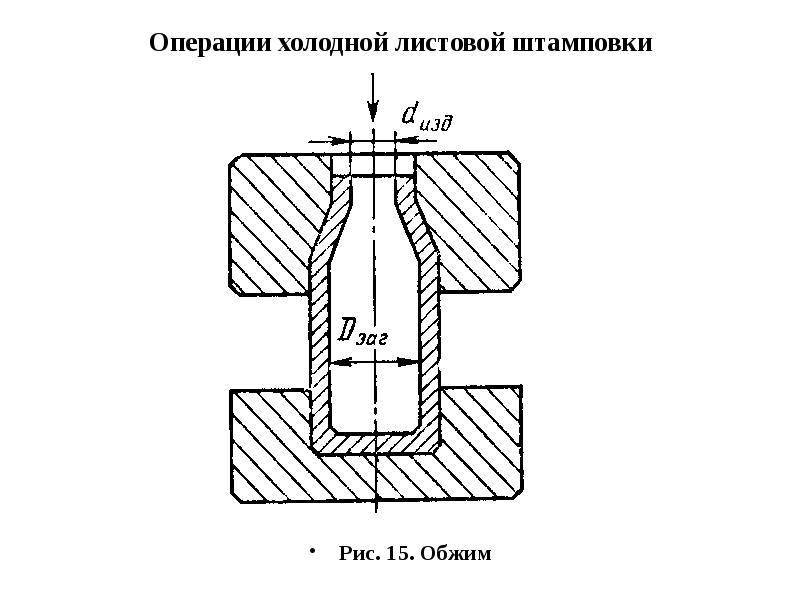

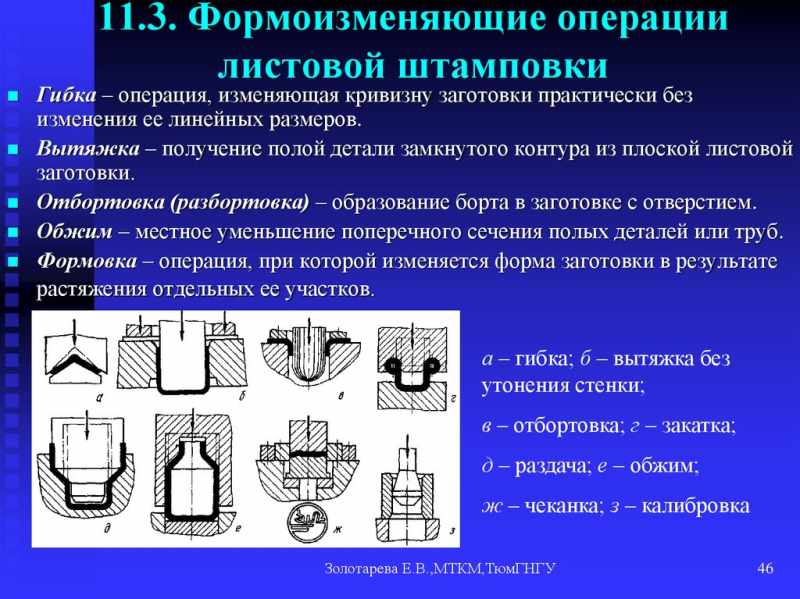

2. Формообразующие деформации включают изменение формы и размеров изделия при перемещении его отдельных областей, не приводящем к его общему разрушению. К ним относят вытяжку, гибку, рельефную формовку, скручивание, обжим и другие операции.

Рассмотрим некоторые виды операций, не приводящие к физическому разрушению формы.

Вытяжка

С помощью вытяжки из листовых плоских заготовок получают полые объемные изделия. Например, таким способом изготавливают детали, имеющие форму полусферы, цилиндра, конуса, куба и других видов. На рисунке показаны разные варианты выполнения вытяжки.

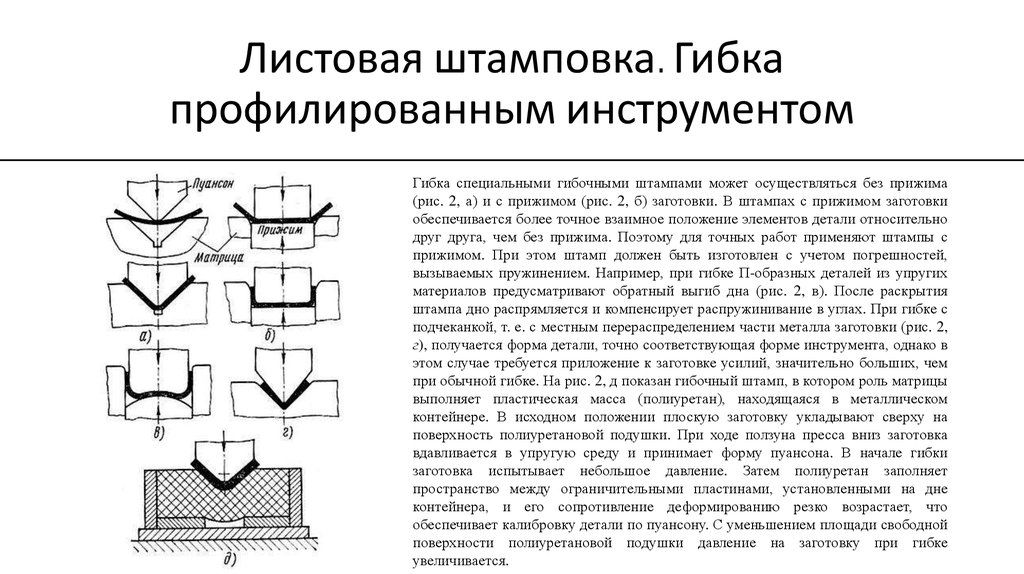

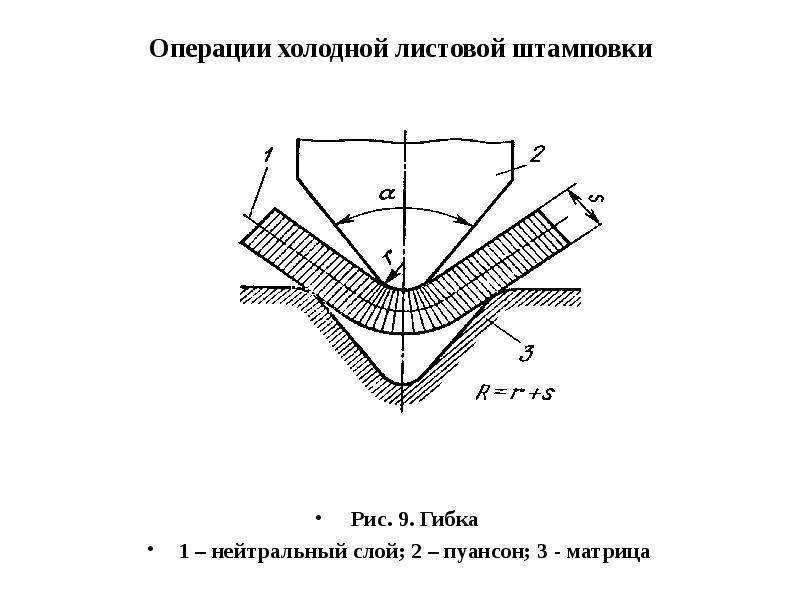

Гибка

С помощью операции гибки листовому изделию придается заданная форма его изгиба. В зависимости от вида гибки такая операция дает возможность получать изогнутые изделия разной конфигурации. Некоторые из них показаны на рисунке.

Альтернатива «оригиналу»

Координатно-измерительное оборудование Обратим взор на производителя, чья продукция не уступает тольяттинской. Это ПО «Начало» из Набережных Челнов. Вот уже более двух десятилетий эта компания снабжает наши автомобили тормозными колодками, дисками сцепления, шаровыми опорами, рычагами подвески и другими автокомпонентами.

Есть в ассортименте предприятия и кузовные детали. Впрочем, есть – это слабо сказано. По данной продукции ПО «Начало» безусловный лидер вторичного рынка. Судите сами: ежегодно предприятие выпускает около миллиона кузовных деталей, охватывая большинство марок и моделей российских автомобилей и рестайлинговых модификаций.

Ассортимент насчитывает более 100 наименований – это двери, капоты, крылья, панели крыши, разнообразные защиты картера, рамки радиатора, балки и другие изделия и комплектующие (например, усилители капота).

Внушительно. Впрочем, широтой да размахом нашего читателя не удивишь. Он человек прагматичный, а потому сразу поинтересуется: а как там с качеством? Чтобы ответить на этот вопрос, определимся со слагаемыми этого самого качества. Применительно к деталям кузова они таковы: – высококачественная листовая сталь с «правильной» микроструктурой; – точная штамповая оснастка, мощные прессы и неукоснительное соблюдение технологических требований; – контроль качества изделий, гибкая обратная связь с производством.

А теперь пройдем по означенным пунктам.

Виды и способы современной обработки металла

Холодное штампование наряду с горячим считается одной из наиболее возрастных технологий обработки листовых заготовок. Наряду с ними на современных производствах могут использоваться более прогрессивные, но в то же время и дорогостоящие. Для материалов высокой пластичности применяется штамповка твердой резиной. Ее недостаток в том, что таким образом невозможно обработать крупную серию проката. Интересна также и методика, при которой металл изменяют форму благодаря давлению жидкости. В этом процессе жидкое вещество выполняет функции пуансона, плотно прижимая лист к матрице. К данной технологии обращаются, если необходимо получить изделия сложных форм.

Достаточно “агрессивным”, но действенным считается штампование взрывной волной. В результате мини-взрыва материал вдавливается в матрицу.

Выбор способа определяется сложностью конечной детали, а также ее размерами.

Какие операции подразумевает холодная штамповка?

В зависимости от предназначения штамповка представлена многообразными видами операций, это:

- Разделительные – формирование таким способом осуществляется путем отъединения одной части заготовки от другой при помощи операций в виде резки, пробивки, надрезки, просечки, вырубки и зачистки.

- Формообразующие – в этом случае формирование изделий происходит с наибольшими его изменениями, при этом сохраняя целостность, это, к примеру, кузов автомобиля. Основными действиями являются гибка, закатка краев, отбортовка, вытяжка, формовка, чеканка, обжим, правка.

- Комбинированные – суть операции заключается в том, что при изготовлении одного изделия происходит одновременно несколько действий сразу. Это такие, как гибка и отрезка, вырубка и вытяжка, отбортовка и формовка.

- Штампосборочные – такой метод позволяет в ходе работы соединять несколько заготовок в одну деталь. Примером этого может послужить запрессовка, холодная мягкая сварка, клепка и вальцовка.

Для таких операций на производстве используются гидравлические электромеханические прессы, где применяется усилие не более 100 тонн.

| Технические | Экономические | Недостатки |

| С точки зрения производства, то такой способ металлообработки дает возможность делать изделия более твердыми и прочными. Кроме этого, они достаточно легкие. | Возможность широкомасштабного выпуска при минимальном расходе материалов. | К недостаткам относится тот факт, что производимая ХШ листового металла может применяться для изготовления деталей весом не более 1 тонны. |

| Такой процесс позволяет изготавливать необходимые детали самых различных форм, в том числе и сложных конфигураций. | Такой способ позволяет экономить сырье, что, в свою очередь, уменьшает количество отходов. | |

| Возможность получить большое количество деталей с максимальной идентичностью. | При штамповой обработке существенно уменьшается вероятность дополнительной обработки |

Видео: холодная штамповка изделий.

История возникновения процесса

Штамповка изделий из металла претерпевала изменения на протяжении всей истории. Первый подъём в этом процессе был отмечен в 1850-ее годы. С этого периода времени в штамповке металлов начали применяться станки, благодаря чему улучшилось качество готовой продукции.

Следующий подъём в процессе штамповки произошёл в 20 веке. Благодаря развитию новых технологий начала активно развиваться сфера автомобилестроения. С помощью штамповки изготавливались детали корпуса и внутренних механизмов автомобиля.

В 1930-е годы процесс штамповки начал использоваться в корабле- и самолетостроении. Спустя 20 лет эта технология получила популярность в области ракетостроения.

Существует несколько причин, объясняющих рост популярности этой технологии обработки деталей:

- Можно производить как готовые детали, так и заготовки для дальнейшей обработки. Форма и параметры могут быть любыми.

- В процессе штамповки можно изготавливать детали малой массы и высокой прочности.

- Высокая точность работ исключает необходимость в дополнительной обработке детали другими инструментами.

- Роторно-конвеерная линия, работающая автоматически, облегчала и ускоряла процесс производства.

Это интересно: Фольга для чеканки рисунка своими руками — рассказываем вопрос

Листовая штамповка

Люди издревле делали из металла тонкостенные изделия, сосуды и украшения. Они изготавливались из листа металла методом чеканки-придания формы холодному или разогретому листу пластичного металла путем обстукивания его молотком вокруг деревянной модели будущего изделия. Швы запаивались или чеканились. Такой обработке подвергалась чаще всего медь, реже серебро или золото. Полученные таким образом изделия ценились чрезвычайно высоко, поскольку все операции были ручными и на изготовление одного кувшина у мастера уходил не один день.

Листовая штамповка

Пытливый человеческий ум искал пути ускорить и удешевить производство до середины 19 века, когда появился такой мощный источник энергии, как пар. С тех пор технология производства тонкостенных изделий из металлического листа путем деформации его под давлением, или листовая штамповка, существенно усовершенствовалась. Сегодня этим методом производят миллиарды различных деталей — от частей телефонов до корпусов автомобилей.