Лазерная сварка

частично отражаетсянеобходимую для автоматического управлеТехнология лазерной сварки

- Когерентностью: В основе этого показателя лежит взаимосвязь фаз теплового поля луча лазера в разных зонах;

- Монохроматичностью: Данное свойство характеризуется небольшой шириной спектральных линий, которые излучаются источником;

- Направленностью: При проведении сварочного процесса не происходит рассеивание луча при его движении от источника к свариваемому изделию.

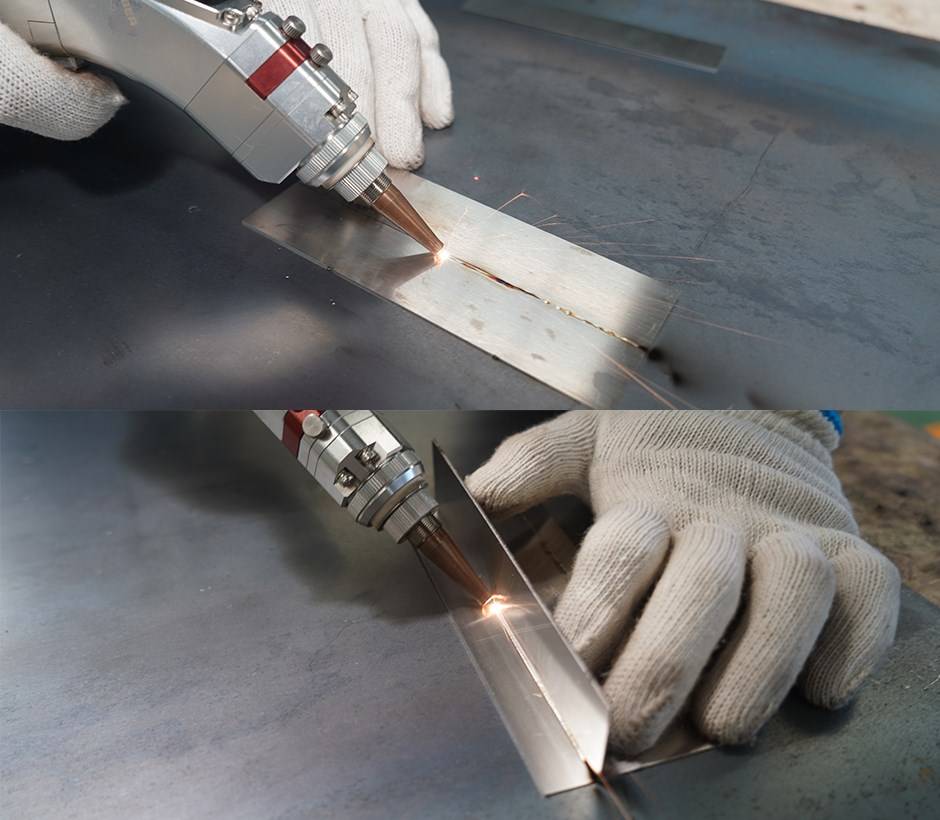

- Элементы, которые подготовлены для соединения, плотно соединяются друг с другом вдоль линии будущего соединения.

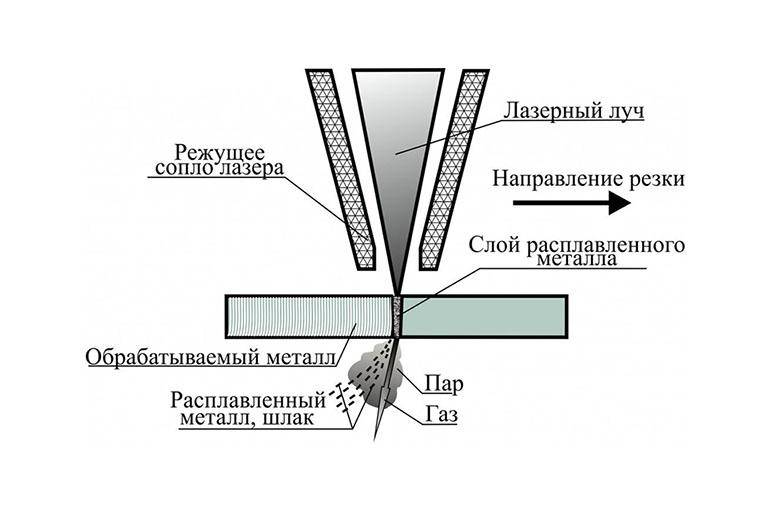

- Далее на область стыка наводится лазерный луч.

- Включается генератор. Во время этого начинается равномерное разогревание, плавление и испарение частиц на кромках.

- В связи с тем, что сечение лазерного луча имеет небольшие размеры, расплавленный металл заполняет все микронеровности и дефекты изделий, которые попадают в зону действия лазерного луча.

1.2 Условия и способы лазерной сварки

- Стыковой метод. Не требует наличия присадок, флюса. Между металлическими изделиями может присутствовать стык, но его размер должен быть не более 0,2 мм. Этот же показатель считается предельным для фокусировки лазерного луча на стык. Сварочный процесс осуществляется при помощи «кинжальной» проплавления металлических поверхностей на всю толщину, при этом наблюдается интенсивность лазерного излучения до 1 мВт/см2. В данных ситуациях шов требуется защищать от окисления, для этого подойдет аргон или азот. А вот гелий сможет предотвратить пробои лазерного излучения.

- Нахлесточный метод. Во время сваривания листы накладываются друг на друга, их соединение производится мощным излучением. Во время сварки применяется локальный прижим изделий. Предельный зазор между поверхностями металлических изделий при работе должен составлять не более 0,2 мм.

1.3 Виды лазеровсварка алюминиевых сплавов

Газовый

- Прокачивание газа из баллонов производится насосом. Для этого применяется газоразрядная труба.

- Между электродами возникает разряд электрического тока, который вызывает энергетическое возбуждение газовой смеси.

- В торцевых зонах газоразрядной трубы имеются специальные зеркала, через которые пропускаются лучи лазера.

- При выполнении лазерной сварки оправ, кузова автомобиля и других изделий электроды соединяются с источником питания.

- Процесс охлаждения лазерных устройств проводится водяной системой.

качестве него применяется гелий1.4 Особенности сварки тонкостенных изделий1.5 Автоматизация лазерной сварки и виды станковМодели станков для лазерной сварки

- Квант-15 лазерная сварка. Прибор является самым дорогостоящим и многофункциональным. Его применяют в шовной и точечной сварочной технологии, для соединения различных металлов и сплавов с глубиной проплавления до 2-3 мм. Также используется при разрезании инструментальных, конструктивных, высоколегированных сплавов.

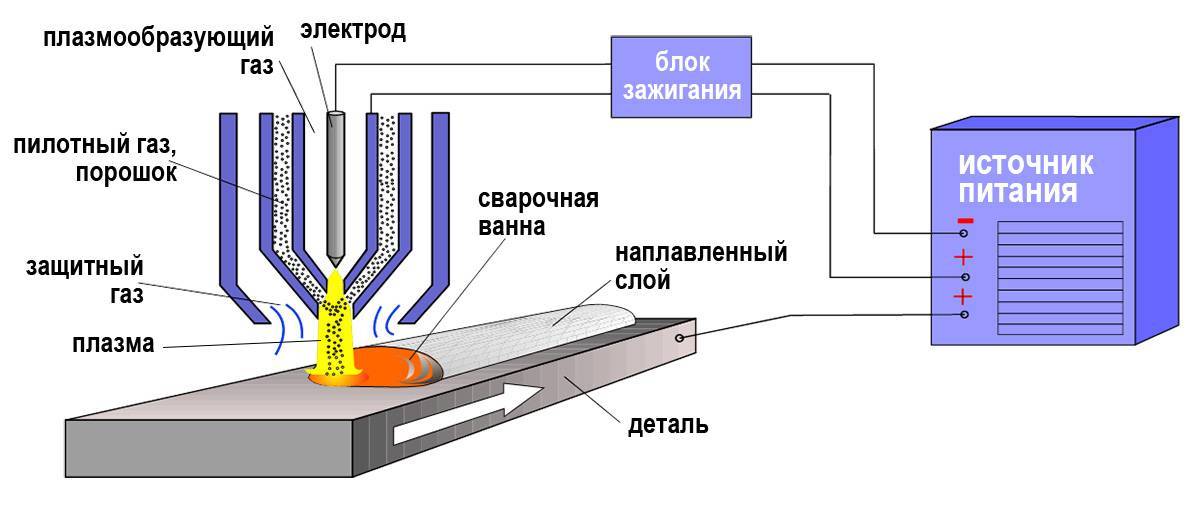

- ЛАТ-С. Эта установка применяется для проведения лазерной сварки и наплавки металлов. Имеет высокую мощность и производительность. Оборудование может быть укомплектовано координатными столами, именно за счет этого можно производить обработку сложных изделий.

- МУЛ-1. Это малогабаритное оборудование, которое применяется для лазерной сварки и наплавки металлов. При помощи него может производиться пайка изделий из серебра и золота. Применение лазерной сварки в ювелирном деле позволяет легкое сваривание с соблюдением высокой точности. Допускается даже соединение оправ пластиковых очков.

Возможные дефекты шва

- Непроваривание шва.

- Образование пор и трещин.

- Наплывы, кратеры, сварные раковины.

- Посторонние включения.

- Прожоги.

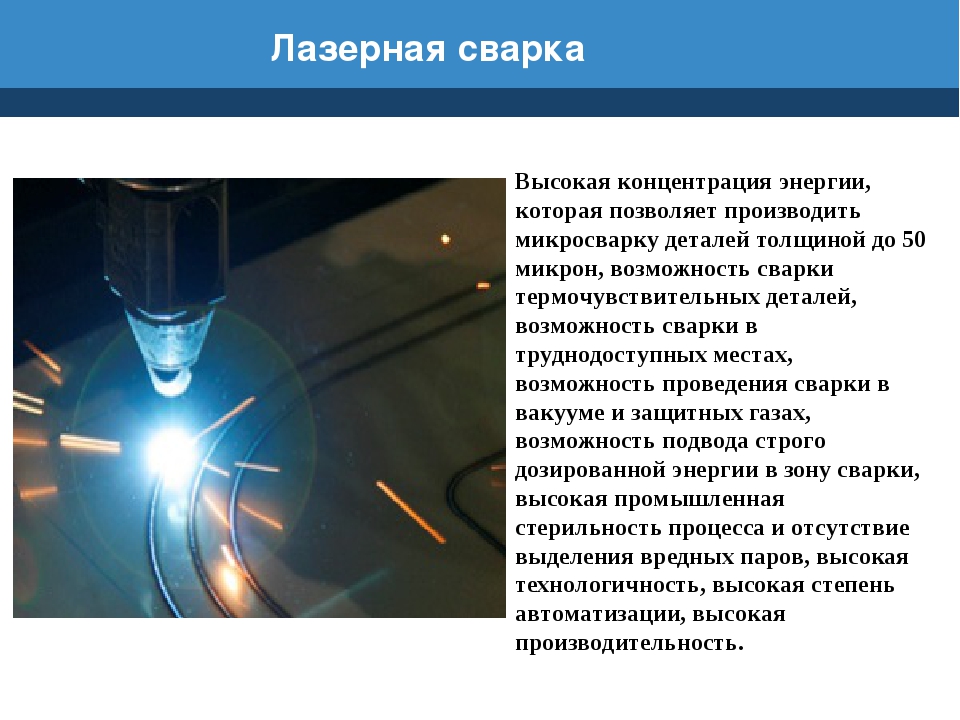

1) Лазерная сварка обладает следующими преимуществами: возможность очень точной дозировки энергии, поэтому удается обеспечить получение качественных соединений при изготовлении очень мелких деталей. Для мощных газовых лазеров преимуществом является получение большой глубины проплавления при малой ширине шва. Это позволяет уменьшить зону термического влияния, сократить сварочные деформации и напряжения. Лазер может быть расположен на достаточно большом удалении от места сварки, что в ряде случаев дает существенный экономический эффект. Легкость управления лазерным лучом с помощью зеркал и волоконной оптики позволяет осуществлять сварку в труднодоступных, иногда не находящихся в пределах прямой видимости местах.Производится в атмосферных условиях, без создания вакуума. К недостаткам лазерной сварки относятся: высокая сложность и стоимость оборудования, низкий КПД лазеров.

2) Технологические особенности процесса лазерной сварки

За счет чего происходит сваривание лазером?

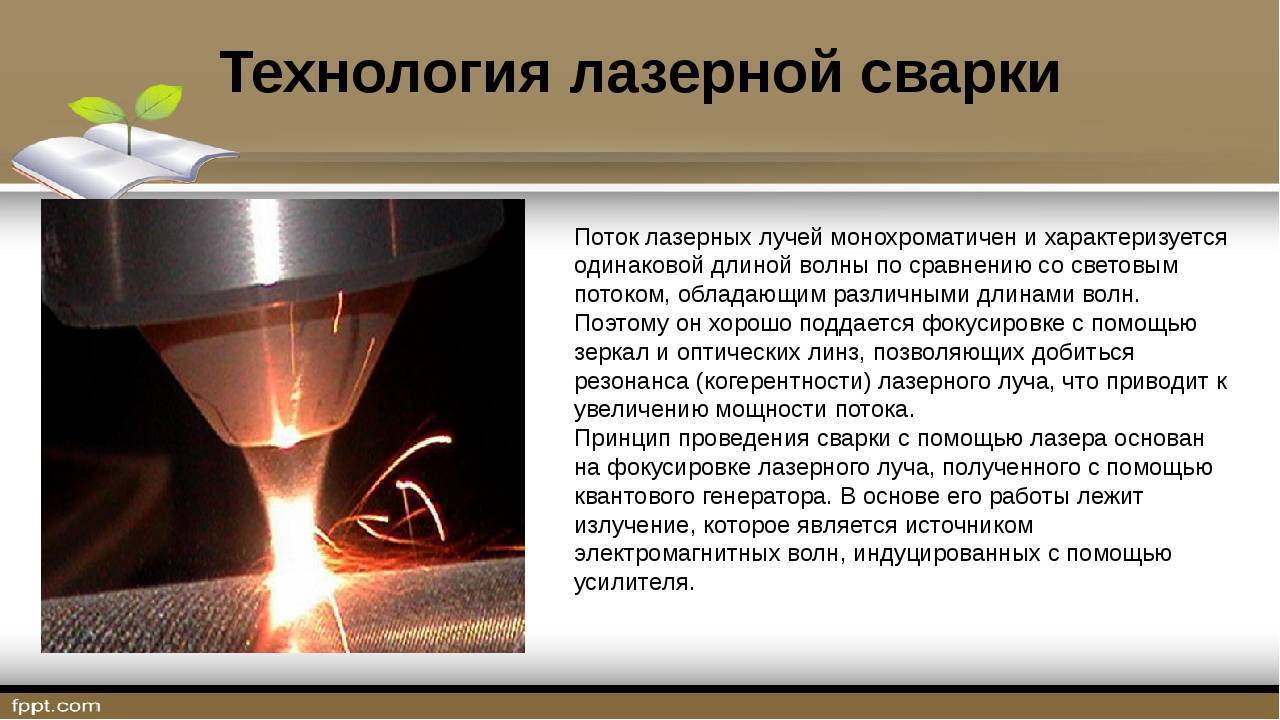

Лазерная сварка — это процесс расплавления кромок металла специальным лучом. Последний получается от источника света, в котором возбужденные атомы излучают фотоны — точные копии своих прототипов, не поглощая их. Разница энергии между уровнями этих атомов усиливает свет. Это явление называется индуцированное излучение.

Полученный узконаправленный поток преобразованного света отличается постоянной длинной волны и заданным колебанием векторов (поляризацией). Именно им возможно плавить кромки металлов. Такое свечение может подаваться в зону сварки импульсно, когда сила энергии достигает пика, или же постоянно, но с меньшей силой воздействия.

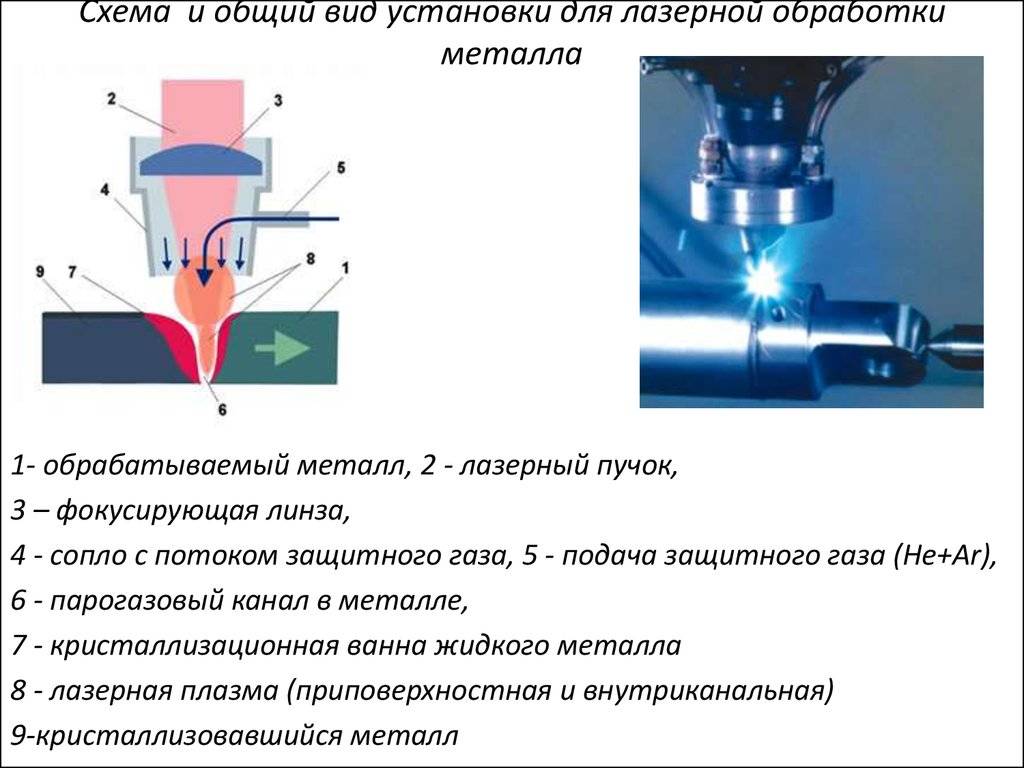

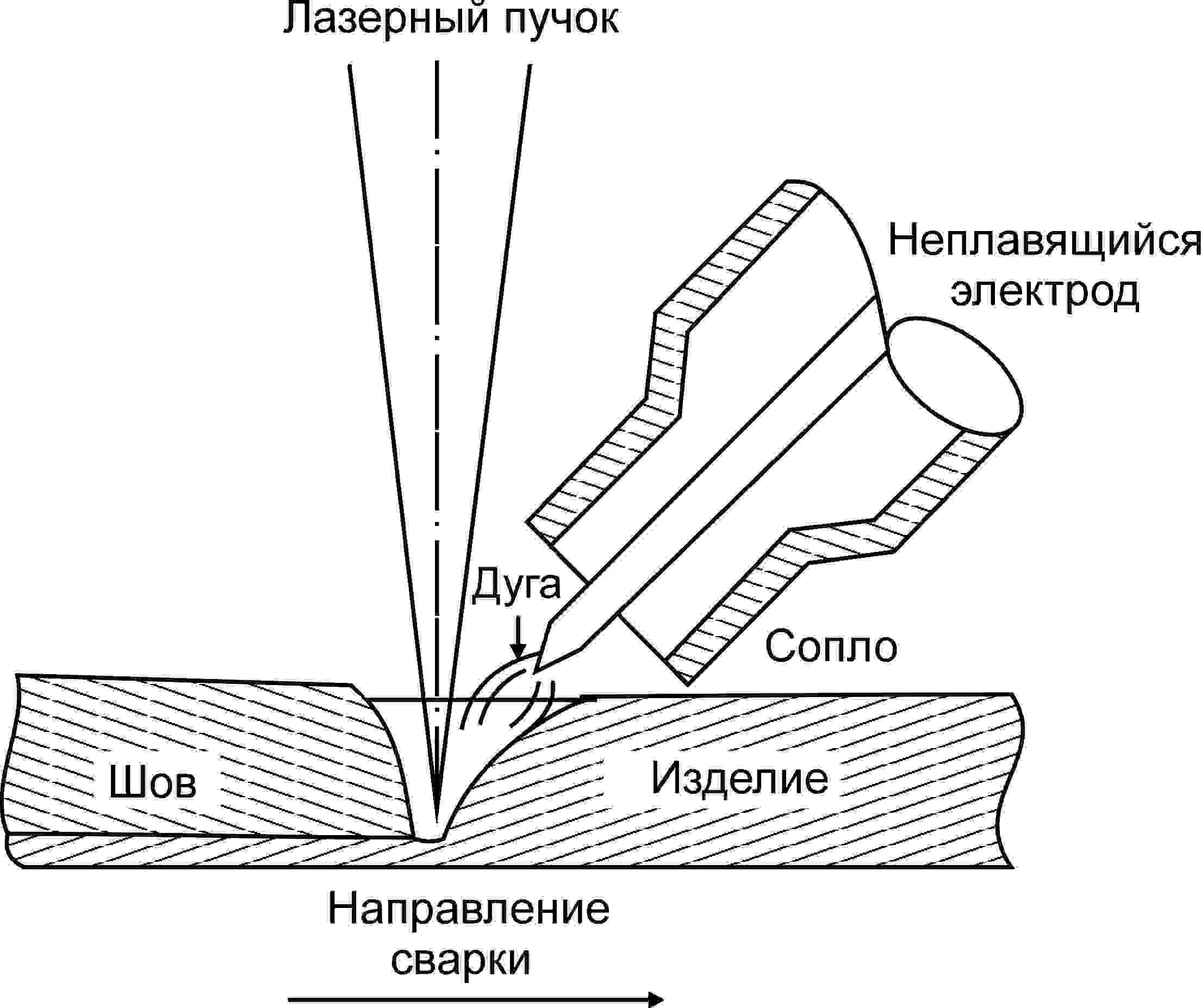

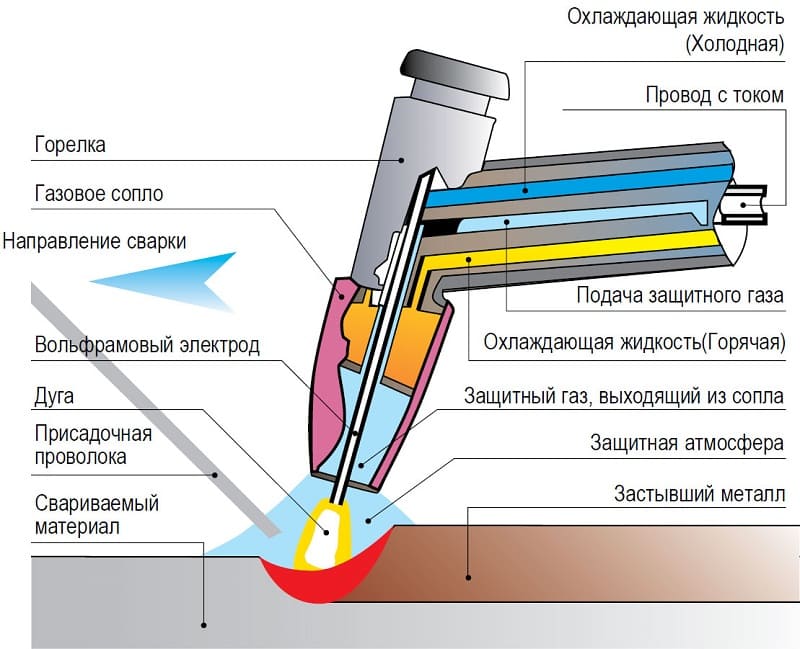

Для концентрации и направления луча используется специальная оптика, состоящая из прозрачных и полупрозрачных зеркал. Сварка может происходить за счет расплавления кромок материала, либо с добавлением присадочной проволоки. В гибридных версиях сварки присадочный материал может создавать еще и электрическую дугу, плавящую кончик проволоки, которую сфокусированный пучок энергии лазера укладывает в шов. Защищает сварочную ванну инертный газ, которым в этом случае выступает гелий и его смеси с аргоном. На видео заметны все основные элементы процесса: источник излучения, канал для подачи проволоки с боку, сопло для продувки газом.

Технология лазерной сварки

Технология лазерной сварки алюминия была разработана во второй половине XX века. Как только были созданы лазеры, способные к непрерывной работе, их сразу стали приспосабливать к сварным работам. Высокая энергия, которую несет узко фокусированный лазерный луч, позволяет нагреть ограниченную область на стыке двух заготовок, расплавить в ней металл. После прекращения нагрева металл кристаллизируется , соединяя две заготовки в одно целое. При постоянстве общего количества энергии, переносимой пучком, более узкая фокусировка позволяет добиться более высокой плотности энергетического потока. Соответственно повышается и температура нагрева.

Технология лазерного соединения алюминиевых сплавов и чистого алюминия позволяет работать без создания вакуума или атмосферы инертных газов. Требуется лишь провести механическую очистку сварочной зоны от окисные пленки, загрязнений или остатков лакокрасочных покрытий зоны. Обезжиривание позволяет удалить масложировые пятна и следы смазки.

Если удается так подогнать заготовки, что сварочный зазор невелик, то использование присадочных материалов не требуется. Шовный материал образуется из оплавленных кромок соединяемых деталей.

Технология лазерной сварки

Технология позволяет варить практически в любом положении. Малая ширина сварочной ванны не позволяет расплаву вытекать даже при положении «снизу». Сварка производится в основном встык. Шов внахлест возможно только для очень тонких листовых материалов.

Классификация методов лазерной сварки

Способы лазерной сварки металлов можно классифицировать по трём группам. Классификация представлена на рисунке ниже:

Классификация по энергетическим признакам

Каждый метод лазерной сварки характеризуется плотностью мощности Е, Вт/см2, т.е. отношением мощности луча лазера к площади сфокусированного луча и продолжительностью воздействия t. Лазерную сварку ведут, как правило, при Е=1-10МВт/см2. Меньшая плотность мощности не рекомендуется, так как в этом случае более эффективными и экономичными будут другие способы сварки, например, дуговая. Возможны три основных режима с разным сочетанием мощности и продолжительности воздействия:

1. Е=0,1-10МВт/см2, t>10-2с. Этот режим обеспечивается лазерами непрерывного действия. Данный режим используется для сварки конструкционных сталей различной толщины.

2. Е=0,1-10МВт/см2, t<10-3с. Данный режим обеспечивают лазеры импульсно-периодического действия. Сочетание данной мощности и длительности излучения позволяет сваривать материалы разной толщины и с меньшими затратами энергии, чем при использовании лазеров непрерывного действия.

3. Е=0,1-10МВт/см2, t=10-3-10-2с. Этот режим, как и предыдущий, обеспечивается лазерами импульсно-периодического действия и применяется при сварке металла малой толщины.

Классификация по технологическим признакам

По этому признаку сварка лазером делится на сварку с глубоким проплавлением и сварку малых толщин.

Сварку с глубоким проплавлением, в большинстве случаев, выполняют без присадочного материала, но, в отдельных случаях, для улучшения свариваемости сталей и улучшения проплавления, присадочный металл подают в зону сварки. Также сварку с глубоким проплавлением проводят в среде защитных газов, и выполняться она может как лазерами непрерывного действия, так и импульсно-периодическими лазерами.

Сварка малых толщин также может проводиться лазерами непрерывного действия и импульсно-периодическими. При этом, лазерами непрерывного действия выполняется шовная сварка, а лазерами импульсно-периодическими как шовная, так и точечная. В большинстве случаев сварка малых толщин происходит без присадочного материала. Металлы малой толщины можно сваривать без защитной среды, на эффективность проплавления малых толщин защитные газы практически не оказывают влияния. Но, в ряде случаев, при сварке титана, молибдена, ниобия, циркония и других активных металлов, защитные газы применяются для предохранения сварных швов от окисления.

Классификация по экономическим признакам

Способы лазерной сварки характеризуются своими экономическими признаками. Одним из важных экономических показателей является скорость сварки. Этот показатель напрямую определяет производительность сварки. При использовании лазеров непрерывного излучения сварка производится на высоких скоростях, что позволяет увеличить скорость сварки в 10-15 раз по сравнению с обычными видами сварки плавлением.

Сварка лазером на высоких скоростях обеспечивает минимальные остаточные деформации по окончанию сварки, а также способствует снижению горячих трещин и холодных трещин при сварке различных конструкционных материалов. Но, высокая скорость сварки не всегда достижима. К примеру, сварка импульсно-периодическими лазерами происходит на меньших скоростях, сравнимых с обычными способами сварки плавлением.

Важным экономическим показателем сварки лазером является значительная экономия материала вследствие малых объёмов расплавленного металла. К примеру, сварку металла толщиной 20 мм можно выполнить за один проход без предварительной подготовки сварных кромок и без применения присадочных материалов, а сварку металла такой же толщины 20 мм ручной дуговой сваркой выполняют в несколько заходов и с использованием присадочного материала.

Высокая концентрация энергии лазерного луча обеспечивает локальность сварки и это является третьим экономическим показателем. Условие локальности позволяет получить сварное соединение в крайне ограниченной по размерам зоне, а также в труднодоступных местах. Это условие локальности даёт больше возможности для проектирования различных сварных деталей и конструкций.

Важным аспектом, связанным с локальностью лазерной сварки, являются малые остаточные деформации после сварки. Это позволяет изготавливать сварные конструкции без применения трудоёмких и дорогостоящих методов уменьшения или устранения сварочных деформаций. Лазерная сварка — это прецизионный процесс и во многих случаях он является заключительной операцией создания детали или изделия.

Физические особенности алюминиевых сплавов

По параметрам отношения прочности к плотности отдельные алюминиевые сплавы существенно превосходят наиболее распространенные в промышленности углеродистые стали, в том числе и легированные. Исключение – титан и некоторые его сплавы, особо прочная сталь. Лазерной сваркой обрабатываются такие виды сплавов: Al-Mg (Амг6), Al-Mg-Si-Cu (АД37), AL-Cu (1201), AL-Mg-Sc (01570, 01545К), AL-Cu-Li-Sc (01421), AL-Cu-Li-Sc (01460), Al-Cu-Li (1461), AL-Mg-Li (01420,1424). Процесс сварки происходит при нагреве сплава до температуры плавления.

Кристаллическая структура и химический состав сплава являются определяющими факторами физических свойств шва. В центре сварного шва появляются дендритные образования, по направлению к периферии они укрупняются, а только после них образуются зоны рекристаллизированных зерен, переходящих в нормальную волокнистую структуру основного металла. На эти процессы можно влиять способами и режимами. За счет увеличения скорости кристаллизации при лазерной сварке удается исключить протекание в металле грубых интерметаллидных фаз.

Преимущества

Технология лазерной сварки алюминия обладает рядом преимуществ, которые делают данный способ одним из наиболее приемлемых для этой сферы. Среди них стоит отметить:

- Высокое качество шва при соединении трудно свариваемого металла;

- Для соединения не нужно проводить длительные предварительные процедуры, а также нужна тщательная механическая обработка;

- Лазерная установка обладает высокой точностью проведения процесса;

- Есть возможность создавать швы сложной формы, которые будут практически не заметны из-за свой толщины;

- Установка работает в экологически безопасном режиме, так что не загрязняет окружающую атмосферу и не выпускает удушливые для людей газы;

- Технология обладает высоким уровнем производительности;

- Процесс происходит достаточно быстро и нередко является автоматизированным;

- Близлежащий к шву металл практически не подвергается тепловому воздействию, что помогает ему полностью сохранять изначальные свойства.

Недостатки

Помимо преимуществ, у технологии есть и ряд серьезных недостатков, которые усложняют ее распространение среди других сфер применения:

- Повышенная стоимость на технику для проведения процедур;

- Немалая себестоимость процесса;

- Плохо работает с большой толщиной металла;

- Подходит только для узкого перечня изделий из алюминия;

- Очень низкий коэффициент полезного действия, что приводит к высоким и нерациональным энергозатратам, эффективными из которых являются только 2%.

Принцип работы

Принцип работы лазерной сварки основан на тепловом воздействии лазера. Появилась эта технология, примерно, в 60-х годах, как только был изобретен лазер, который может работать непрерывно. В производстве сразу оценили его преимущество воздействовать узконаправленным лучом энергии на определенный участок. Силы мощных установок вполне хватало, чтобы расплавить металл.

Лазер зарождается в головке устройства, которая формирует тонкий пучок энергии.

Регулировка толщины пучка позволяет регулировать силу лазера, что в свою очередь обеспечивает установку различных режимов для сварки. Когда лазер включается и направлен на место создания шва, то при соприкосновении с поверхностью часть световой энергии отражается от металла. Остальная часть при соприкосновении с алюминием проникает внутрь него. Давление, которое создается лучом на конкретное место, приводит к тому, что преобразуется в тепловую энергию. Это приводит к разогреванию и расплавлению металла. В итоге, в намеченном месте плавятся кромки и металл расплавляется, образуя на месте соединения однородную массу.

Лазерная сварка алюминиевых сплавов

Технология

Технология лазерной сварки алюминия и алюминиевых сплавов не требует создания условия вакуума в отдельной камере. Это быстрый процесс, который требует только тщательной подготовки. Поверхность металла следует очистить от загрязнений, пленок жира и прочих лишних вещей. Это касается преимущественно места соединения. Сварка может проходить практически в любом пространственном положении. Соединение должно быть стыковым, так как внахлест сварку провести не получится. Зачастую не требуется и наличие припоя, так как впритык соединенные кромки сплавляются в месте соединения, сами образуя наплавочный материал.

Техника безопасности

Установка должна быть исправно и ее нужно проверять перед использованием. Не стоит ее направлять на людей и легко возгораемые предметы. На пути лазера не должно быть ни каких посторонних предметов, что могло бы привести к травме или пожару.

Заключение

Лазерная сварка алюминия является одним из тех способов, которые помогают работать с этим металлом без особого риска возникновения брака. Практически все другие, более простые, виды сварки, не всегда справляются с этой задачей. С ее помощью легче всего работать с листовым металлом небольшой толщины.

Преимущества

Лазерная сварка нержавеющей стали стала популярной в своей сфере благодаря некоторым преимуществам, которые выделяют ее на фоне остальных способов соединения:

- Здесь обеспечивается высокая точность соединения, причем можно выполнять сложные геометрические рисунки;

- Работа со сложно свариваемыми металлами становится не такой проблемной, а качество соединения становится более высоким;

- Здесь не столь высокие требования к механической подготовке и предварительной обработке металлов;

- Лазерная сварка металлов является очень производительным процессом;

- Лазер не загрязняет окружающую среду, не создает опасность взрыва, не выпускает удушливые газы и так далее;

- Тепловому воздействию подвергается только тот металл, который находится под лучом лазера, тогда как близлежащая область остается неподверженной теплу.

Недостатки

Но одними преимуществами технология не ограничивается, так как тут представлен ряд недостатков, усложняющий широкое распространение во многих сферах:

- Высокая себестоимость процесса и большая цена используемого оборудования;

- Низкий коэффициент полезного действия, что создает высокие затраты энергии, так как эффективно используется только около 2% от всей энергии луча лазера;

- Применяется преимущественно для листового металла;

- Большая толщина не всегда эффективно проваривается.

Технология сварки

Лазерная сварка металлов всегда начинается с подготовительного этапа. Для данной технологии он является одним из наиболее важных. Сначала идет подготовка поверхности заготовок. Их нужно очистить от грязи, пыли, масла и прочих посторонних вещей, которые будут мешать нормальному свариванию. Подготовка флюсами и прочими дополнительными средствами здесь не требуется.

Далее идет выставление стыков, чтобы соединение получилось максимально крепким. Здесь не рекомендуется делать соединение внахлест, так как не будет нормального сваривания, результаты которого смогли бы выдержать высокие нагрузки. Стыковое соединение с обработанными кромками будет лучшим решением. Если идет лазерная сварка нержавейки 0,3 мм, то обработка кромок при такой толщине не требуется.

Лазерная сварка стыковым соединением

Следующим шагом является закрепление заготовок. Они должны быть точно выставлены, чтобы края не съезжали. Вручную поправлять что-то во время процесса не будет возможности. Создаются специальные каркасы. Если толщина металла позволяет, то стоит сделать прихватки для более надежной фиксации. Они создаются, как правило, в верхней и нижней части.

После того, как все уже установлено, следует выставить соответствующий режим сваривания. Далее включается установки и происходит сваривание. Луч направляется на соответствующее место, после чего проходит весь участок соединения. Чаще всего лазер проходит участок снизу вверх. После завершения процедуры не требуется никакой дополнительной обработки. Сварка в последнее время осуществляется на автоматических установках.

Стандарты

Лазерная сварка металлов проводится согласно ГОСТ 19521-74. Здесь собрана полная классификация всех методов соединения, а также особенности их проведения. Выполнение стандартов обеспечивает точность выполнения шва и его высокое качество.

Техника безопасности

Сварка нержавеющей стали лазером является не самым опасным методом. Большинство неприятностей здесь связано с неаккуратностью. Главное, чтобы во время процесс на пути лазера не попадалось ничего лишнего, так как это приведет к разрушению данного предмета.

Аппараты

Оборудование представлено в виде крупногабаритных станков или мобильных устройств:

- ЛАТ-С – станок, предназначенный для наплавки и сварки металлических изделий. Устройство показывает высокие технические характеристики, он оснащается координатными станками автоматического типа, что увеличивает скорость обработки сложных конструкций.

- CLW120 – лазерный сварочный аппарат, который обладает ювелирной точностью. Используется для обработки черных и цветных сплавов, нержавейки и титана. Работает устройство от 220 В, поэтому подходит для бытового применения от электрического щитка.

Сварщик высшей категории Ивлеев А. В.:«Подавляющее большинство моделей для лазерной сварки оборудованы бинокуляром, элемент защищает зрение от негативного воздействия яркого луча и улучшает видимость детали».

С твердым активным элементом

Принцип работы заключается в следующих аспектах:

- Твердый элемент в форме стержня – это источник луча, он находится в специальной камере.

- Лампочка накачки генерирует вспышки света, которые активируют рабочее тело.

Схема твердотельного лазера

Схема твердотельного лазера

Твердотельная часть производится из рубина, этот материал показал высокие технические характеристики, безопасность и безупречную эффективность.

С элементами на основе газовой среды

Это высокопроизводительные станки, которые работают в сочетании с газовой защитой. Активной средой выступает смесь азота, кислорода, гелия, она поступает под высоким давлением, достигающим более 10 кПа. Возбуждение рабочих газов происходит за счет электрического разряда. КПД устройства не превышает 15%.

Азот и гелий передают энергию углекислому газу, что создает идеальные условия для получения разряда.

Классификация газовых лазеров

По методу охлаждения установки разделяются на две большие группы: с конвективной (интенсивной) и диффузной (замедленной) прокачкой. Последняя используется в однолучевых лазерах с малой мощностью. Конвективную целесообразно монтировать в мощные устройства.

По стороне движения газов относительно электродов зеркал резонатора и газовой камеры, конвективные лазеры разделяются на поперечную и продольную прокачку. Возбуждение смеси осуществляется разрядом высокочастотного или постоянного тока. За охлаждение резонатора и оптических элементов отвечает двухконтурная охладительная система, рабочая смесь остывает теплообменником по типу вода-газ.

Системы транспортировки и фокусировки луча

Эта система включает в себя защитные лучепроводы, зеркало и фокусирующий элемент. Зеркало предназначено для изменения траектории луча и перемещает в рабочую зону. Твердотельные лазеры малой мощности оборудованы специальными призмами и преломляющими зеркалами, которые состоят из многослойного диэлектрического покрытия. Газовые лазеры обладают зеркалами из меди, более мощные устройства используют зеркала с водяной системой охлаждения.

Фокусирующий элемент (тубус) совершает движения относительно обрабатываемой детали. В нем закрепляется линза. Твердотельные лазеры оснащены стеклянными оптическими линзами, для газовых используют призмы из селенида цинка либо хлорида калия. Воздушные шторки защищают линзы от продуктов плавления.

Фокусное расстояние для получения высокой мощности должно составлять около 100-150 мм. уменьшение этого показателя приводит к трудности с отводом вредных продуктов.

При лазерной сварке твердосплавного металла расстояние от источника энергии до рабочей зоны определяется табличным методом.

Газовая защита

Цель системы газовой защиты заключается в уменьшении вероятности окисления в области сварного шва и зоны вокруг него. Она включает в себя сопла разных конструкций. Эти элементы устраняют брызги и пары, которые появляются при сварке. Сопло выбирается в зависимости от уровня химической активности материалов, мощности, глубины плавления. В рабочую зону подается газ, наиболее подходящий по составу.

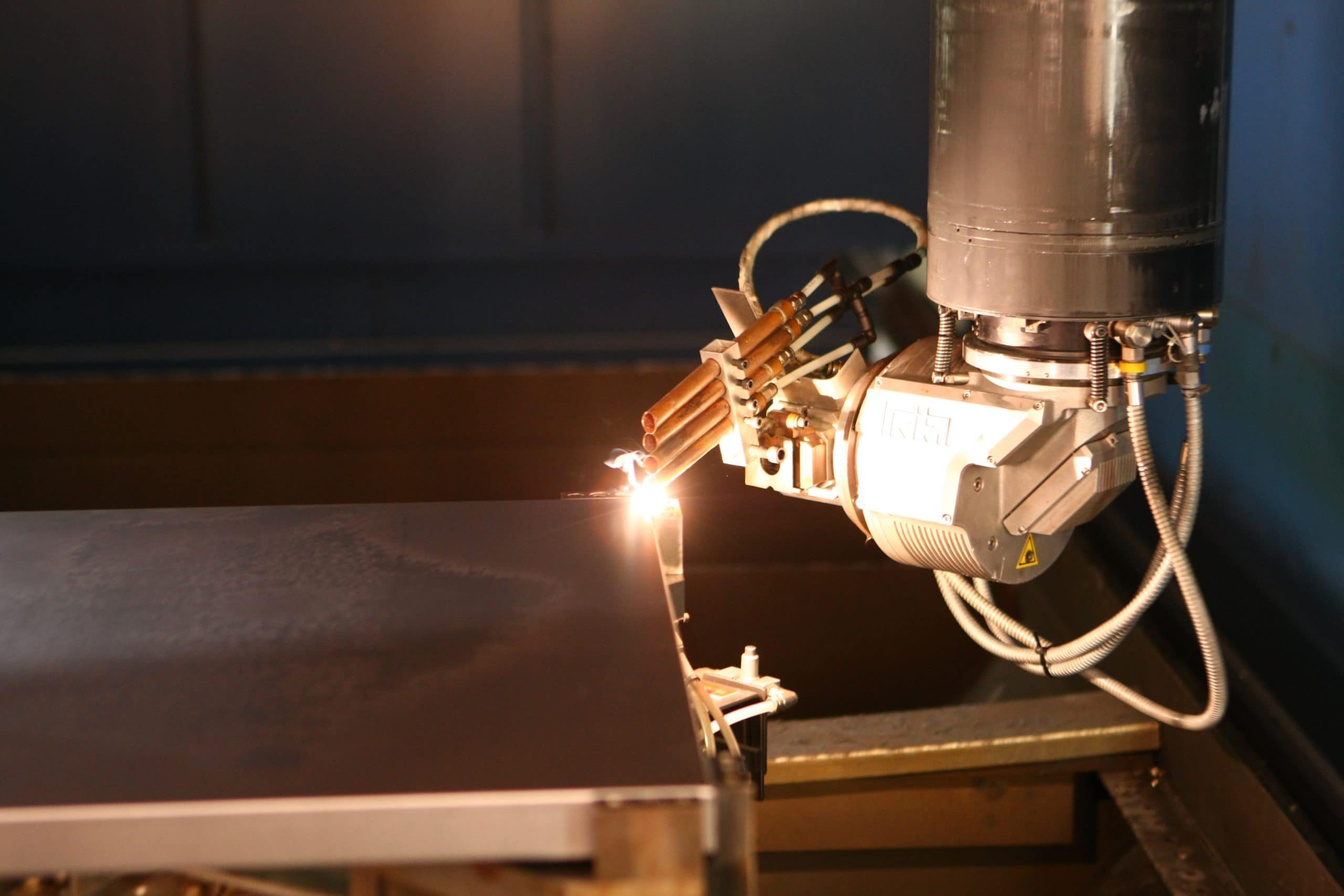

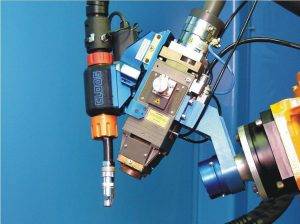

Перемещение луча и изделия

Свариваемые изделия и энергетический луч перемещаются посредством манипулятора с ЧПУ, который имеет несколько степеней свободы, этот показатель зависит от сложности процесса. Скорость движения может достигать 400 м/ч.

При обработке габаритных деталей с большой массой целесообразнее перемещать луч, а не деталь. Этот процесс реализуется посредством передвижных зеркал. Самой перспективной системой является закрепление инструмента в автоматическом манипуляторе.

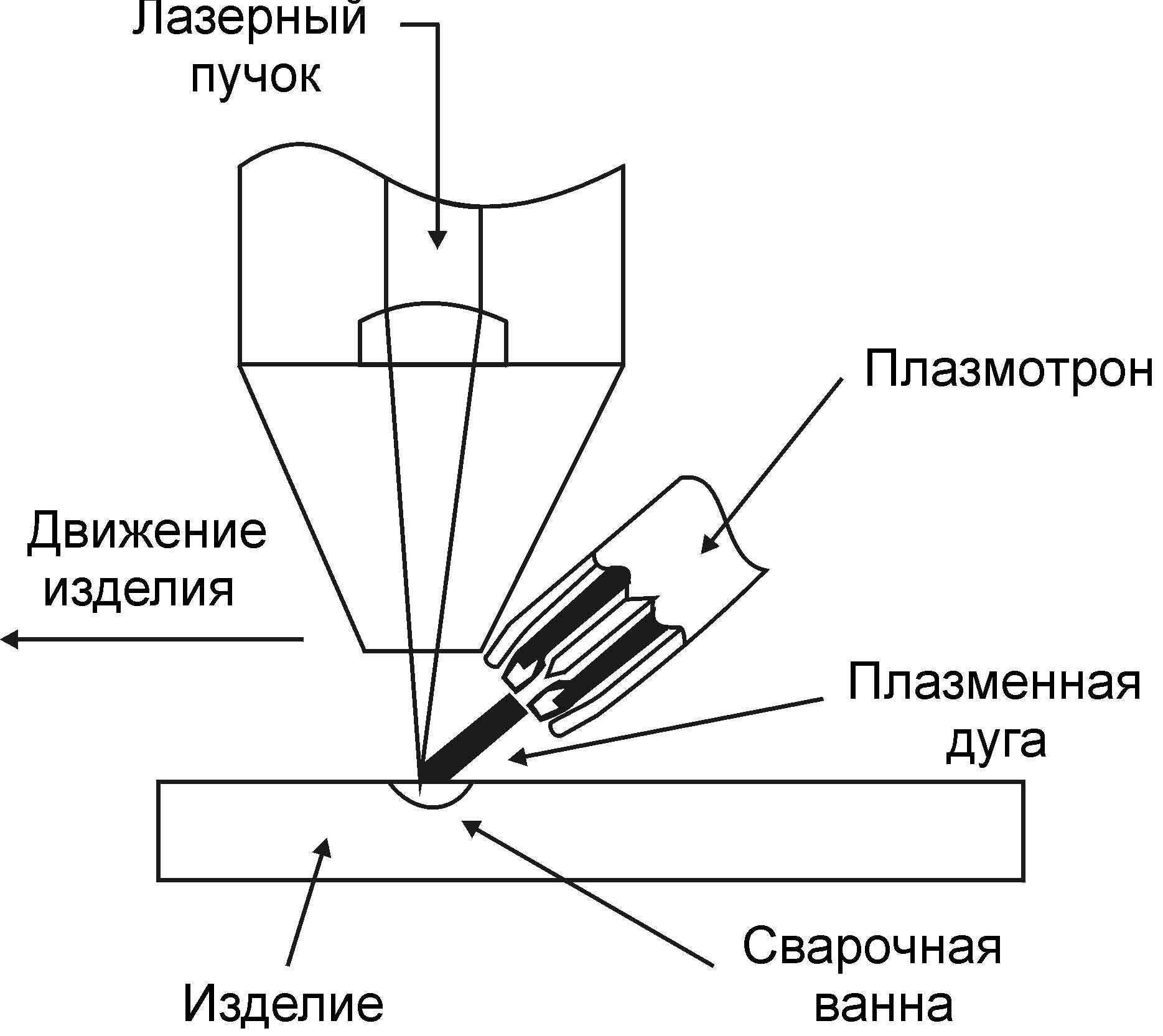

Особенность метода заключается в комбинации электрической дуги с энергетическим лучом. Он используется для скрепления деталей большой толщины на повышенной скорости в режиме автомат и низком теплообмене. Качество швов получается на высоком уровне.

Лазерная сварка алюминия и алюминиевых сплавов

Алюминиевыесплавы обладают малой плотностью, высокой удельной прочностью и высокой коррозионной стойкостью. Они применяются в качестве конструкционных материалов в различных отраслях промышленности.

Сварка алюминиевых сплавов имеет свою специфику. Алюминий интенсивно окисляется пpи температуре плавления и вышe. Оксидная пленка обладает высокoй температурой плавления (>2273 К) и не расплавляется в процессе сварки. Эта пленка характеризуетcя высокой адсорбционной способностью к гaзам и парам воды, чтo приводит к появлeнию в сварочной ванне газов и рaзличных несплошностей.

Частицы оксидной пленки могут попадать в ванну, образуя оксидные включения в швах, снижающие свойства сварных соединений. По этому нужно разрабатывать специальные мероприятия для разрушения и удаления пленки и для защиты металла от повторного окисления.