Оборудование для художественной ковки металла

Прогрессивное развитие ковки заметно в превращении ее в художественное направление, одним из ярких примеров этого является известная «Пальма Мерцалова», которую выковал умелец из Донбасса, причем из обычного рельса.

Сейчас оборудование для художественной ковки металла с каждым днем становится популярнее. На выставке представлены многочисленные образцы самого современного оборудования.

С древних времен обработка метала, в том числе и ковка изделий, занимает в жизни человека одно из важных мест.

Сначала основной целью было обеспечение бытовых и насущных нужд человечества, сюда включалось изготовление оружия и орудий труда. С течением времени и движением прогресса, технологии значительно изменились, а ковку приравняли к искусству.

Применение кованных изделий

Сфера применения кованых изделий обширна и многогранна, поэтому описать ее несколькими словами невозможно.

Изделия, выполненные при помощи оборудования для художественной ковки металла, используются в следующих целях:

- Внешний вид двора (различные ворота, кованые калитки и ограждения);

- Декоративные изделия для дизайна (светильники, лавочки, элементы беседок, горшки и другое);

- Оконные решетки для защиты дома;

- Дизайнерские элементы и изделия (каминные решетки, элементы светильников и ламп, отдельные части домашней мебели и т.д.).

Если посмотреть, то изделия ковки пользуются большим спросом, это происходит из-за следующих факторов: из-за эстетической ценности, практичности применения в быту. При этом качества эксплуатации находятся на уровень ниже.

Мы знаем, что ручная художественная ковка стоит на порядок дороже изделий, произведенных с помощью аппаратуры и механизмов. Это происходит из-за творческого вклада мастера в своё изделие.

Хотя, по факту, готовое изделие, изготовленное на оборудовании для художественной ковки металла, от ручной работы сможет отличить только профессионал, и то потому, что на ручном изделии могут быть огрехи. К тому же ручной процесс займет больше времени и сил. Убедиться в этом можно прямо на выставке, на многочисленных экспозициях.

Технологии ковки

Технология основывается на том, что при нагревании стали и доведении её до определенной температуры сталь становиться пластичной и легко деформируется.

Оптимальной является температура от 800 до 900 градусов по Цельсию.

Конечно, ковка металла возможна и при более высоких температурах, но тогда они прослужат не так долго и эксплуатационные свойства достаточно упадут. Благодаря такой температуре увеличивается пластичность, но не страдает прочность полученных вещей, а энергетическая емкость не превышает финансовых затрат.

Приемы художественной ковки

Чтобы придать получившемуся изделию необходимую форму, можно прибегать к следующему ряду технологий:

- Вытяжка. Для увеличения длины будущего изделия или заготовки. Для этого деталь по всей длине пробивается, и необходимо делать это со всех сторон изделия, и вращается по направлению оси.

- Скручивание. Делается с помощью устройства, называемого вороток. Один край заготовок фиксируется в тисах, а второй с помощью воротка вращается по оси.

- Осадка. Если при вытяжке изделие растягивается, то при осадке длина заготовки уменьшается в несколько раз, и удары производятся не по длине, а по торцу изделия, только с необходимым постоянным выравниванием.

- Рубка и гнутье. Данные методы используются при изготовлении всех изделий, поэтому не стоит рассматривать их подробно.

- Выглаживание. Устранение возникших во время ковки дефектов и уточнение имеющихся граней.

- Узоры. Нанесение тонких художественных узоров – самая филигранная техника. У каждого мастера свои техники нанесения узоров и их создания.

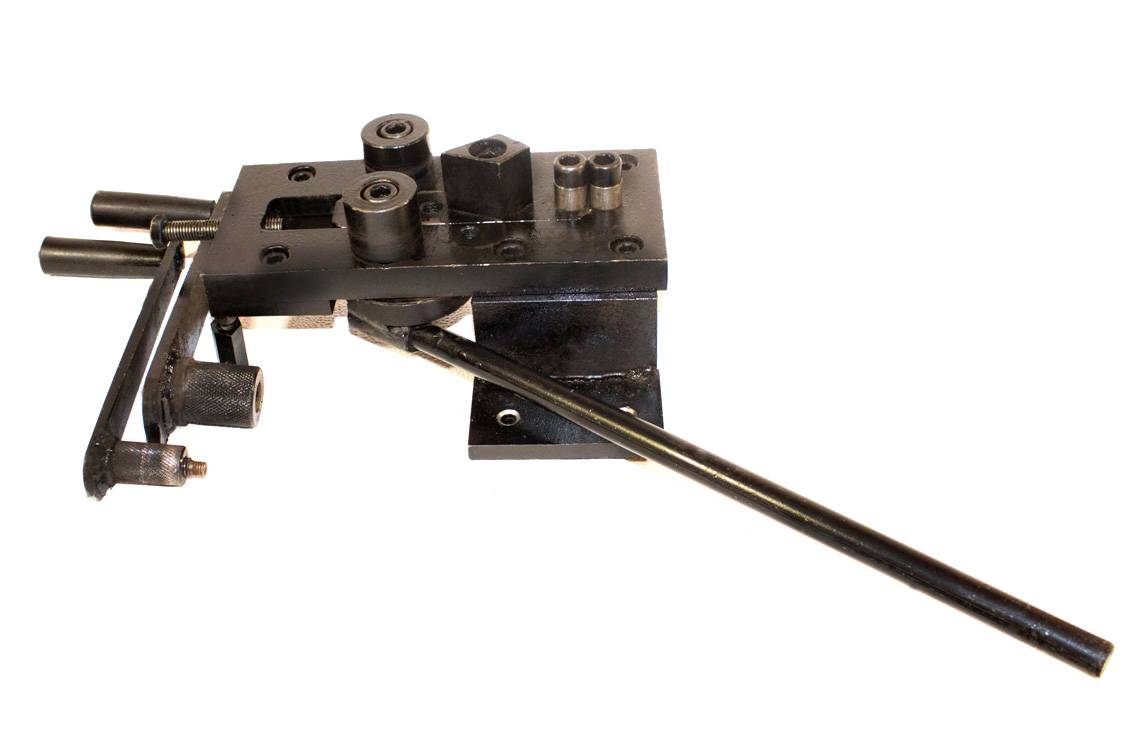

Рассмотрим, к примеру, оборудование DH-W5, которое используется для ковки металла. В него входят такие узлы для применения технологий:

- Изгибание заготовок под любыми углами, даже с достаточно сложной конфигурацией. Это происходит благодаря встроенным роликам различного диаметра.

- Изготовление жгутов из заготовок, при этом возможно скручивание нескольких сразу.

- Резка металла и пробивание отверстий.

Современное оборудование для художественной ковки металла демонстрируется на ежегодной выставке «Металлообработка».

Эксплуатация

Чтобы не испортить материал и оборудование, нужно знать ряд особенностей. Кузнецы дают такие рекомендации:

- Прежде чем начинать работать нужно проверить целостность крепёжных элементов.

- Подвижные детали необходимо периодически смазывать моторным маслом. Это обеспечит надёжную работу оборудования.

- Чтобы проще было изгибать заготовки из металла, можно делать предварительное разогревание материала.

- При сгибании деталей движения должны быть плавными. Самодельные станки не настолько надёжны как покупное оборудование.

- Нельзя надеяться на высокую точность самодельного агрегата.

После сваривания металлических элементов конструкции нужно зачистить швы. Покрыть их антикоррозийным составом. На самодельном оборудовании для холодной ковки изготавливаются отдельные детали металлоконструкции. Кузнец располагает их на рабочем столе так, как они будут расположены в готовом изделии. После этого он должен соединить их с помощью сварочного аппарата. Самодельные станки для холодной ковки популярны в частных мастерских, гаражах. Кузнецы изготавливают с их помощью разные кованые изделия сложной формы. Для сборки не нужно обладать дополнительными навыками. Достаточно сделать чертёж, подготовить материалы, инструменты, провести поэтапную сборку.

Приспособление «Фонарик»

Используется для изготовления из квадратного или круглого прутка элементов в форме «корзинки» или «фонарика».

Устройство и принцип работы

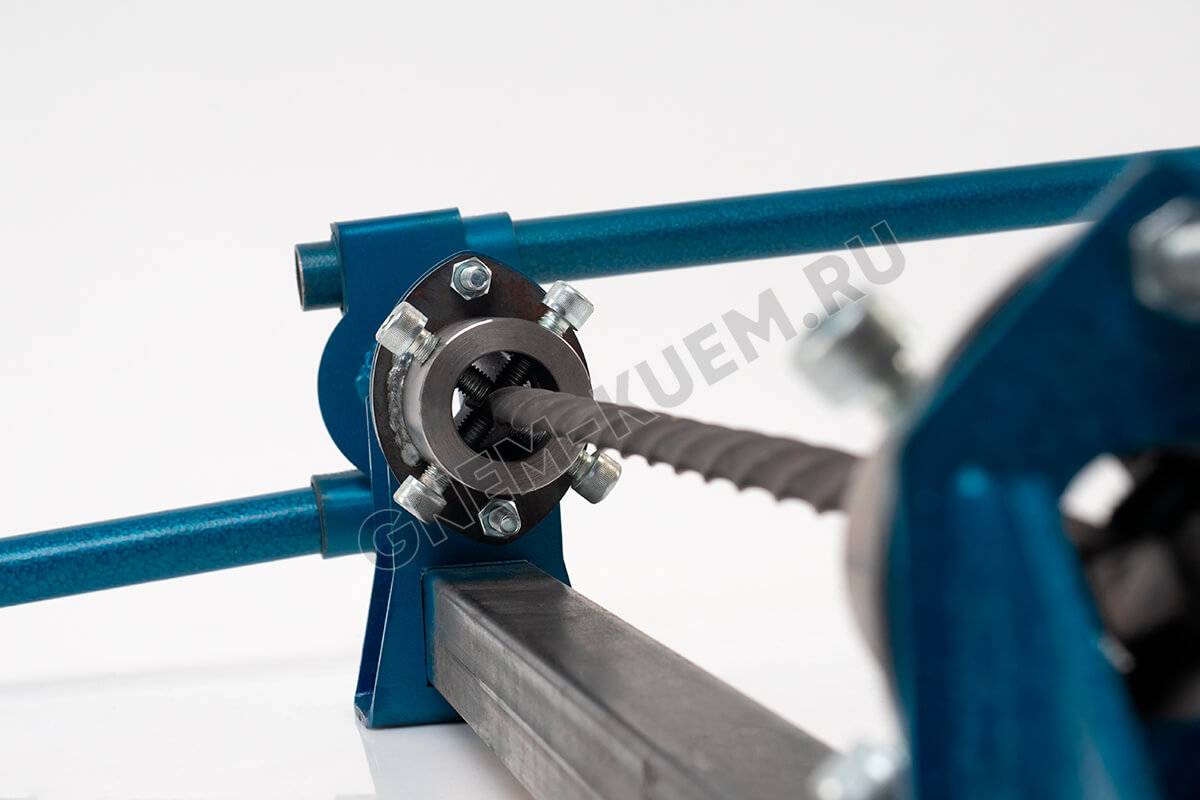

Приспособление делается на базе стандартного торсионного станка. В закрепленные тиски зажимается обрезок трубы с наваренной на торец гайкой большого диаметра, в которой по торцам просверлены отверстия по размеру заготовок.

Затем в противоположных, крутящихся тисках закрепляется такая же деталь. В отверстия соосных гаек вставляются детали заготовок.

Затем в противоположных, крутящихся тисках закрепляется такая же деталь. В отверстия соосных гаек вставляются детали заготовок.

Между гайками устанавливается металлический вал. Его диаметр должен быть меньше внутреннего диаметра гаек. После путем вращения одного края заготовок изготавливается фигура необходимой формы.

Профессиональное прессовое оборудование

Легче обрабатывается металл в кузнице с применением специальных станков, они легко выполняют разные операции. Профессиональное оборудование включает в набор:

- ножницы — гильотину;

- кривошипные прессы;

- пресс-ножницы;

- листогибочные машины, прессы;

- гидравлические прессы;

- зигмашины;

- молоты;

- прессы для пакетирования металлических и других отходов и бумаги.

Популярными в использовании остаются гильотинные ножницы и листогибы, прессы с гидравликой и молоты. Ножницы для резки листов металла бывают с механическим, пневматическим, гидравлическим приводом с ЧПУ управлением или автоматикой.

Листогиб — это станок для прокатывания листа между вальцами, чтобы придать ему требуемую форму. В зависимости от ее формы используют однопроходный или многопроходный способ. На листогибах штампуется, рихтуется и загибается материал.

Использование пресса с гидравликой оправданно для холодной штамповки и обработки прессованием. Станок дает большое давление при малом усилии, поэтому его популярность в кузнечном деле всегда оправдана. Молот используется для ударов и пластической деформации формы, относится к основному оборудованию кузнечно-штамповочного цеха, отлично штампует листовые и объемные заготовки. Молоты в зависимости от привода различают пневматические, паровоздушные, высокоскоростные газовые, гидравлические, взрывные, электромагнитные и механические.

Характеристики

Без нагрева, методом холодной пластической деформации, рекомендуется гнуть на станках с электромеханическим приводом профильные трубы со стороной квадрата не более 80 мм.

Следует учесть! Так как толщины стенок влияют на процесс формообразования, требуется производить технологическую пробу на сохранение целостности трубы.

Гибочный ручной станок BLACKSMITH M3-G. Фото 220Вольт

На ручных станках гнутся трубы с размером стороны квадрата до 30 мм. Для увеличения производительности станков, применяется групповая гибка, сложенных друг к другу профильных труб. Ширина ряда в зависимости от конструкции станка и его мощности.

Оборудование для кузницы

Детали готовят на простом оборудовании без автоматизации, иногда массивные элементы требуют механизированного вмешательства. Для начала кузнечной ковки холодным способом потребуются основные приспособления:

- улитка;

- гнутик;

- твистер;

- глобус;

- волна;

- фонарик.

Профессионалы-кузнецы советуют сэкономить на покупке оборудования. В комплекте к аппарату предлагаются простые приспособления, их человек изготавливает своими руками или заказывает знакомому слесарю. Недостающие приспособления докупаются в отдельном порядке.

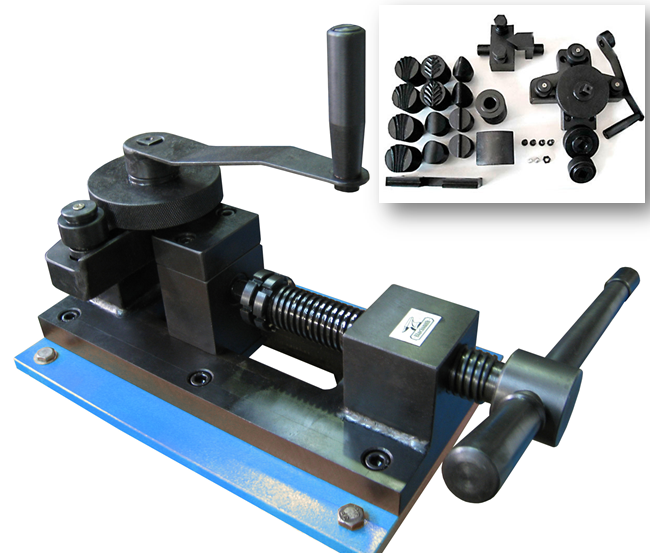

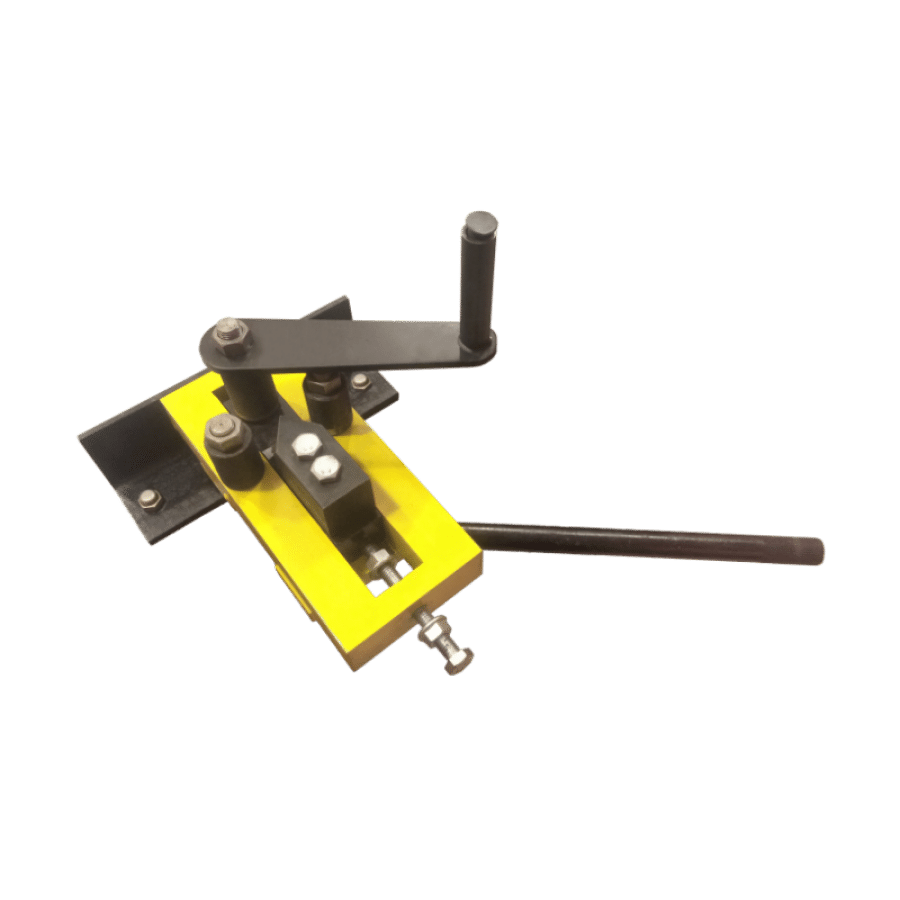

Правила использования

С помощью гнутика обрабатывают прокат и сгибают его, допускается работа с квадратным профилем или полосой. От горячего способа отличается тем, что не требуется предварительный подогрев и использование кузнечной вилки. Шаблон «гнутик» состоит из смонтированных на прочном основании-раме закаленных роликов, приспособление позволяет выбрать любой угол сгибания.

С помощью гнутика обрабатывают прокат и сгибают его, допускается работа с квадратным профилем или полосой. От горячего способа отличается тем, что не требуется предварительный подогрев и использование кузнечной вилки. Шаблон «гнутик» состоит из смонтированных на прочном основании-раме закаленных роликов, приспособление позволяет выбрать любой угол сгибания.

При помощи улитки получаются завитки и невысокие спирали, а название приспособление получило из-за вида редуктора витой формы. Обрабатывается пруток, квадрат, полоса. Кондуктор состоит из расположенного центрально кулачка, малой и большой дуги. Для небольших завитков дуги не применяют, поэтому их снимают, делая гибку с помощью одного кулачка.

Волна приспособлена для изготовления витых, повторяющихся элементов. Основой устройства служат два диска из сталей, укрепленных на рабочем основании. Чтобы регулировать форму волны и шаг искривления, предусмотрена регулировка щелей меду дисками с помощью креплений на разных расстояниях одно от другого.

https://youtube.com/watch?v=D3shTEE_cZw

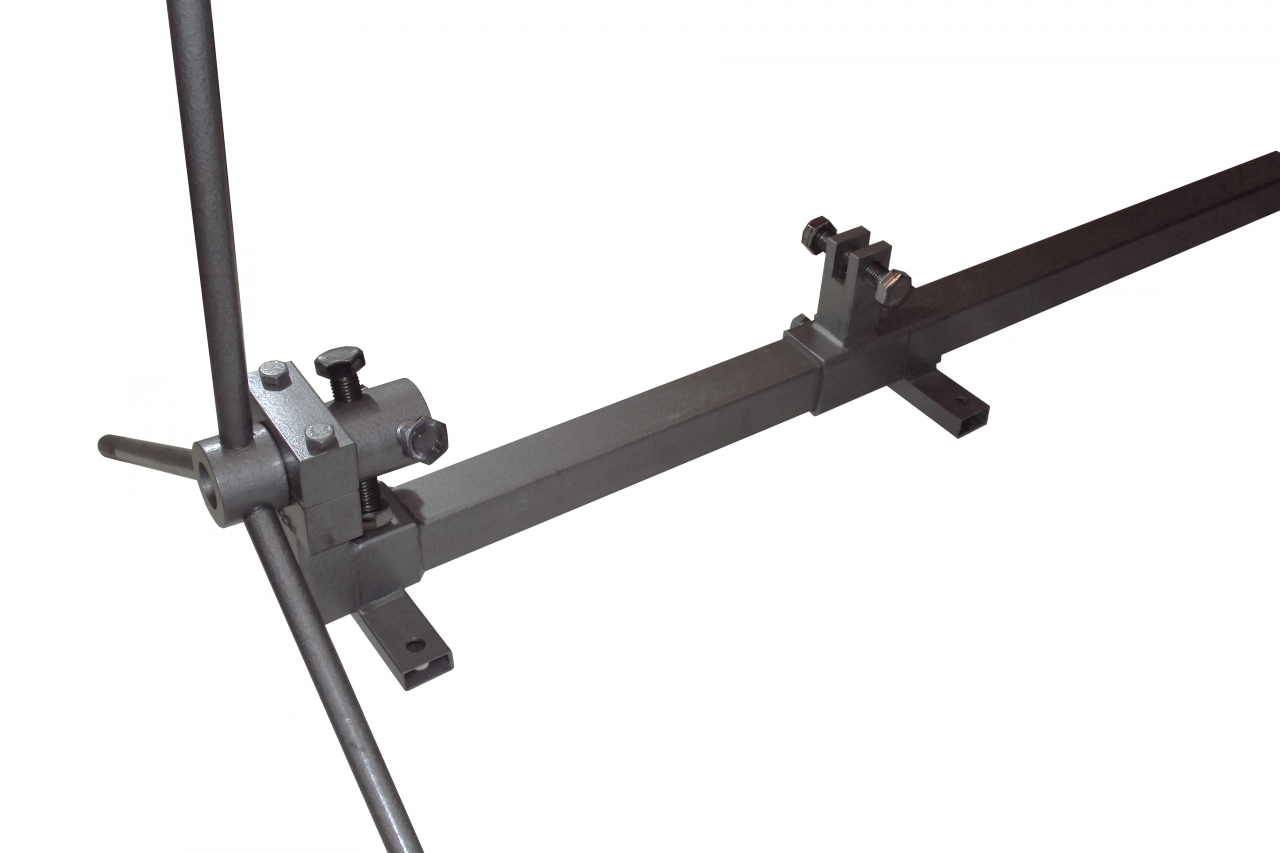

Твистер предназначен для закручивания спирали вокруг своей оси проката в виде квадрата или полосы. Устройство представляет собой поворачивающуюся головку на основании. Длина элемента регулируется ползунком. Заготовку крепят и рукоятками закручивают в требуемую форму.

Фонарик служит для выпуска элемента, который, на первый взгляд, кажется сложной переплетенной конструкцией из согнутых квадратов и прутков. Технологические приемы похожи на работу с твистером, когда применяется крутящаяся головка и подвижный ползунок, поэтому при отсутствии в оснастке кузнеца фонарика его можно заменить, используя специальную вставку к твистеру.

Глобус позволяет изогнуть дугу не только в плоскости, но и поднять ее в объемном плане, устройство часто именуют объемником. В основе работы применяется дуговой шаблон и ролики из закаленных сталей, дающие свободное движение ручному приводу. Работает с квадратом до 14 мм, средней ширины полосой и прутком. Чаще всего такие декоративные элементы используют в объемных решетках.

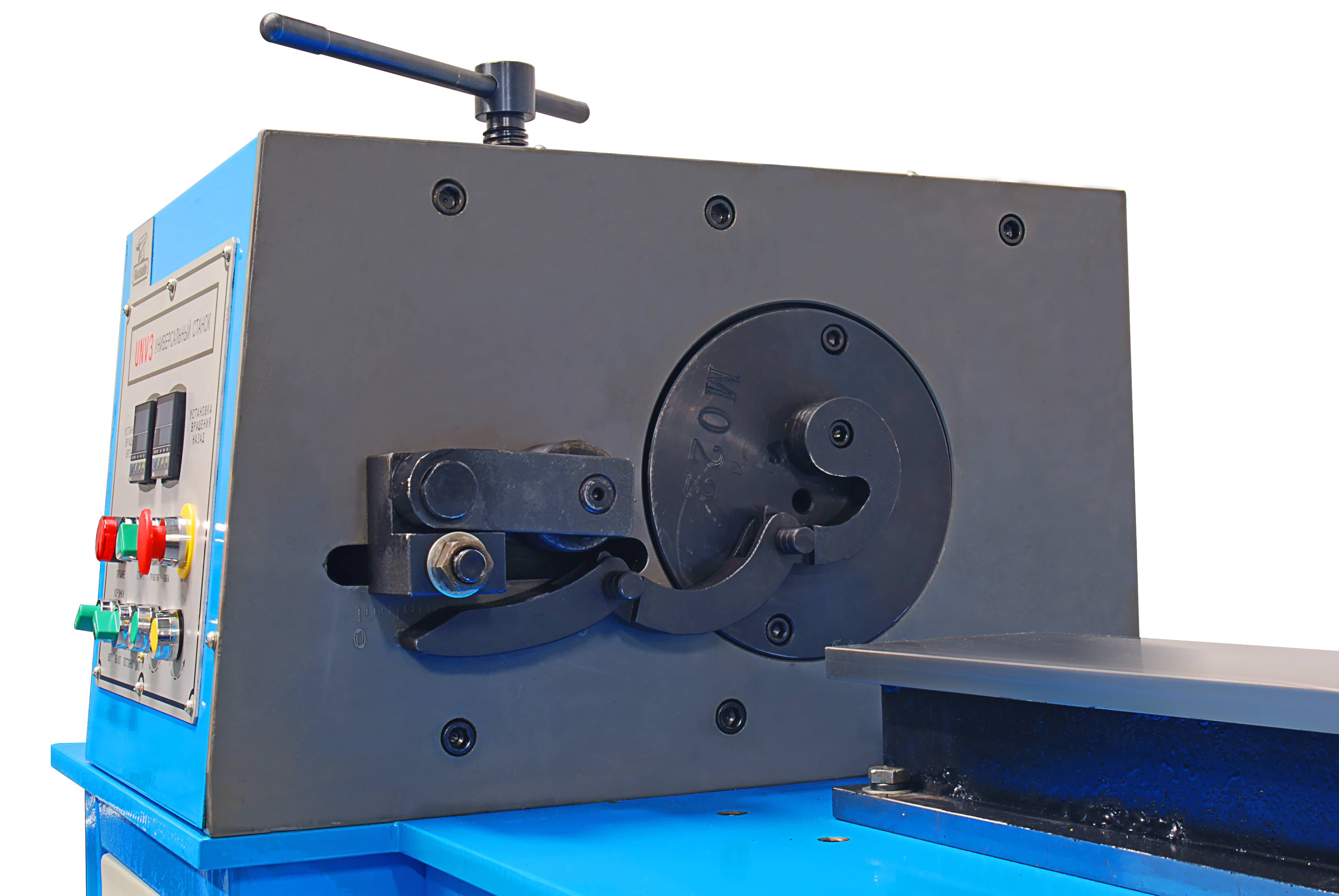

Станок для гибки

Решение приобрести специальный универсальный станок для холодной гибки проката возникает, когда работа из кустарной переходит в профессиональное изготовление изделий на заказ. Если осуществляется продажа на рынке кованых элементов, то стоимость оборудования в таком случае окупаема. В его комплектации предусмотрены устройства для основных и сопутствующих операций и степень автоматизации усилий важна при работе. Стоимость станка ориентировочно составляет 260−350 тыс. рублей, но гибка большого числа элементов потребует от кузнеца меньше времени и сил.

Решение приобрести специальный универсальный станок для холодной гибки проката возникает, когда работа из кустарной переходит в профессиональное изготовление изделий на заказ. Если осуществляется продажа на рынке кованых элементов, то стоимость оборудования в таком случае окупаема. В его комплектации предусмотрены устройства для основных и сопутствующих операций и степень автоматизации усилий важна при работе. Стоимость станка ориентировочно составляет 260−350 тыс. рублей, но гибка большого числа элементов потребует от кузнеца меньше времени и сил.

Дополнительные инструменты

Для организации полноценной работы участка по изготовлению кованых элементов потребуются следующие инструменты:

- Сварочный аппарат потребуется при изготовлении изделий большого габарита, если не используется прием соединения деталей вальцовкой или закручиванием. Металл различной толщины соединяют отличающимися один от другого режимами сварки, используют другие швы. Можно использовать инвертор, который в два раза дороже сварки, но работа с ним проходит без существенных осложнений.

- Для отрезания проката в размер, шлифовки срезов и соединений после сварки используют угловую шлифовальную машину, которая в простонародье называется «болгарка».

- В процессе сборки деталей в общую конструкцию сверлится множество отверстий, для этого приобретают электрическую дрель с набором сверл различного диаметра.

- Если заказчик попросит установить решётку в оконный проем или в качестве ограждения, то потребуется перфоратор, который поможет просверлить отверстия в кирпиче, бетоне и других твердых поверхностях. Дрель с функцией ударного режима со сверлением отверстий в бетоне не справляется.

Металлы для ковки

оборудование для ковки

Ковка металла вручную – это трудоемкий и сложный процесс, который требует применения металлов определенного типа, а если говорить точнее, то метала с определенными параметрами

Для ковки руками, вне зависимости будет она холодной либо горячей важно подобрать металл более высокой пластичностью, так как от этого качества будет зависеть удобство и простота изменения самой заготовки и ее формы. Стоит упомянуть и о том, что такие свойства металла как пластичность и прочность взаимосвязаны. Если увеличивается один из них, то уменьшается вторая

Так что весьма важно разбираться в параметрах разных металлов и знать про их состав

Если увеличивается один из них, то уменьшается вторая

Так что весьма важно разбираться в параметрах разных металлов и знать про их состав

!!!Важно!!!

Важно! Имеются и иные важные параметры металла. Но мы рассматриваем декоративные изделия, то здесь нет необходимости говорить про уровень износа, стойкости и других свойствах.

ограда из латуни

ограда из латуни

Для ковки декоративного типа применяют такие металлы как:

- латунь;

- медь;

- дюралюминий;

- другие подобные сплавы.

То есть для ковки ручного типа применяют мягкие металлы, которые легко гнуться и им можно придавать разную форму. Для выбора самого легкого и ковкого металла вам следует просмотреть Марочник Стали и Сплавов. Здесь имеется детальное описание всех сплавов и металлов, а также их характеристики и состав.

Учитывая тот факт, что самым ковким металлом является сплавы меди и она сама, специалисты отдают предпочтение черным металлам для того, чтобы производить горячую либо холодную ковку. Такое предпочтение весьма просто объясняется большими ценами на цветные металлы. Так как для ковки металла стоимость по большому счету зависит от цен на заготовки, и не все могут купить оградки либо балясины, сделанные из меди.

пруты для ковки

Если вы выбираете черные металлы для ковки, то следует ориентироваться на сталь с самым малым содержанием углерода, около 0,25 процента. Помимо этого в нем должно быть самое минимальное содержание таких вредных добавок как:

- сера;

- фосфор;

- молибден;

- хром.

Также стоит не останавливать свой выбор на сталях конструкционного и инструментального типа с высоким уровнем содержания углерода 0,2-1,35 процентов. Подобного типа стали имеют малую эластичность и их плохо сваривать.

Выбирая тот либо другой металл, следует использовать Марочник. Если же вы не имеете к нему доступа, то можно использовать таблицы из сети. Процесс же выбора весьма простой, следует поднести вашу заготовку к точилу и посмотреть на искры, а потом сравнить их с показателями таблиц.

На сегодняшний день при помощи промышленности нет необходимости создавать заготовки собственноручно. Теперешние кузни применяют уже готовые заводские заготовки для проведения ковки холодного типа.

Изготовление направляющей для кондуктора

Для этих целей потребуется обычный токарный станок типа 1К62 или 16К20, который в состоянии нарезать архимедову спираль, и, конечно, опытный токарь. Функция «архимедова спираль» в токарных станках предназначена для нарезки специальных резьб, но она вполне пригодна и для получения канавки в опорной плите, где затем будет располагаться сама направляющая кондуктора .

При подготовке станка выполняются следующие переходы:

- Малую рукоятку коробки подач станка перемещают в положение «Спираль Архимеда».

- Необходимый шаг спирали, который будет определять габариты кондуктора, устанавливают при помощи большой рукоятки.

- Шаг подачи фиксируется рычагом, а величина подачи определяется глубиной канавки в плите (как установить такой параметр, будет рассказано далее).

- После включения станка рычаг подачи остается в прежнем положении, а нарезка выполняется в ходе возвратно-поступательных перемещений шпинделя.

- После каждого прохода суппорт отводится от торца заготовки.

Пример получения архимедовой спирали представлен на этом видео:

То, что на кадрах представлен не металл, а пластик, принципиально ничего не меняет: спираль получается в результате нескольких последовательных проходов резца, который перемещается по заданной траектории.

Определение размеров спиральной канавки производится, исходя из желаемых габаритов кондуктора и высоты его опорной поверхности. Если в первом случае все зависит от размеров исходной заготовки для плиты и возможностей станка, то глубину канавки следует рассчитать по высоте и толщине направляющей матрицы.

Поскольку в холодном состоянии любой металл обладает повышенной механической прочностью, то для изготовления направляющей матрицы своими руками следует принять инструментальную сталь: например, сталь марки У7 по ГОСТ 1435-84. Использовать высоко- или среднеуглеродистую конструкционную сталь типа сталь 45 или сталь 60Г не рекомендуется, поскольку для высоких улиток под воздействием изгибающего момента они могут растрескиваться.

Размеры направляющей матрицы в плане подбираются, исходя из имеющегося сортамента полосовой инструментальной стали по ГОСТ 4405-75. Поскольку кондуктор должен быть компактным, то целесообразно выбрать профили 3×20, 3×25 или 3×30 с предельным отклонением по толщине 0,4 мм. При посадке направляющей в плиту по Н11 ширина спиральной канавки должна быть на 0,5-0,7 мм больше ширины полосы. Глубина канавки должна быть не менее 1,5 высоты полосы, т.е. 4,5 мм или чуть больше. Этот параметр, кстати, определит и толщину самой плиты: она должна быть не менее 6 мм.

По нарезанной канавке в плите определяют суммарную длину направляющей (для замера можно воспользоваться гибкой рулеткой или даже обычной ниткой). После чего отрезают «в размер» нужную длину полосы, вставляют ее в паз и обваривают по контуру ( если на кондукторе будут изготавливаться только плоские улитки — то по наружной образующей, а если объемные — то можно и по внутренней).

В центре кондуктора болтами прикрепляют опорный зацеп. Он должен иметь заходный участок, которым заготовка фиксируется в начальный момент формирования спирали (см. рис. 3).

Различия между холодной и горячей ковкой металла

Пластичный металл, который хорошо поддается деформации без нагревания, может обрабатываться в холодном состоянии, в таком случае ковку называют холодной. У этого метода есть свои достоинства и недостатки.

К достоинствам можно отнести сравнительно небольшие затраты на выполнение работ и возможность создания прочных деталей.

Серьезным недостатком данного вида ковки является трудоемкость процесса – в случае появления дефектов, их очень сложно исправить.

Горячая ковка – это процесс, во время которого на металл воздействует высокая температура и давление. Такие методы используются для создания крупных изделий без деформации материала.

С горячим металлом работать гораздо проще, поскольку он достаточно пластичный и хорошо поддается обработке, но и у этого процесса есть свои непопулярные характеристики.

Прежде всего, это высокие затраты на топливо для кузнечных печей, также стоит очень внимательно рассчитывать размеры, поскольку после остывания предметы уменьшаются, а для неопытного мастера это может стать значительной проблемой при изготовлении деталей по точным чертежам.

Холодный и горячий метод можно компоновать на производствах, это поможет создавать различные изделия с минимальными затратами финансовых и трудовых ресурсов.

Ковка холодного типа

станок для холодной ковки

По сравнению с горячей ковкой, ковка холодного типа не требует постройки горна для того, чтобы нагревать металл. Суть ковки холодного типа заключается в том, что придание необходимой формы металлу производится при помощи выгибания заготовки, опрессовывания и сваривания. Ковка холодного типа намного проще по исполнению, а для устройства мастерской много места не нужно. Для создания готового изделия не нужны большие температуры, а это только плюс к общей безопасности.

Но подобного типа ковка имеет и свой огромный недостаток. Любые работы с металлом проводятся только с подготовленными заготовками, и исправить какую-либо ошибку возможности нет. Понятное дело, это относится ко всем этапам данной ковки, но по большей части заготовка с ошибкой пойдет в металлолом либо в качестве учебного пособия как не нужно делать.

Не зависимо от того какой тип ковки вы выбрали вам нужно будет изучить множество важных процессов. В первую очередь это относится типов металлов и температуры для их ковки и плавления. Также следует разбираться и в самой технологии ковки разных металлов. Ниже мы о них расскажем.

Инструменты и оборудование

Зависимо от того, какая технология ковки выбрана, изменяется список используемого оборудования. Станки для художественной ковки:

- пресс;

- твистер;

- улитка;

- фонарик;

- глобус;

- гнутик;

- волна.

Это оборудование используется при применении холодного метода обработки. При горячей обработке основными приспособлениями и инструментами являются:

- горн;

- наковальня;

- кузнечный молот;

- щипцы;

- молоточки для художественной обработки.

Нельзя забывать про топливо для горна. Разогревая металл нужно позаботиться о пожарной безопасности, хорошей вентиляции. В мастерской должен присутствовать огнетушитель, работать нужно с использованием защитной экипировки, чтобы не получить ожогов.

Знакомство с оборудованием

Чтобы исследование было полным, необходимо классифицировать все имеющиеся приспособления по техническим особенностям и возможностям. Эти знания позволят выбрать то оборудование, которое подойдет для изготовления именно тех конструкций, что нужны мастеру в данный момент.

Волна

Этому станку подойдет эпитет «минималистичный»: волна — это система валов и роликов, которые расположены на расстоянии друг от друга. Это оборудование ручное: мастер передвигает заготовку самостоятельно, придавая изделию необходимую форму. Простейшая конструкция дает возможность работать с любым металлическим материалом — с прутом, полосами и профильными трубами.

Гнутик

Это самое незамысловатое оборудование, однако, несмотря на элементарность, «гнутик» является основным приспособлением для этого вида ковки. Благодаря ему «холодный кузнец» может изготовить только две простые заготовки — дугу либо кольцо. Поэтому данный станок идеально подходит для ознакомления с процессом: именно с него мастера начинают пробовать силы в новом деле.

Улитка

Это еще одно известное изобретение. Название приспособления довольно точное, так как действительно улитка похожа на разрезанную раковину моллюска. С помощью этой конструкции относительно легко создавать завитки, спирали и другие заготовки из прутков или полос. Чтобы максимально облегчить холодную ковку, лучше выбирать электрическое оборудование.

Твистер

Благодаря этому оборудованию, закручивающему детали по продольной оси, можно изготавливать шампуры, заготовки для оригинальных оград, защитных решеток для окон. Твистер относится к торсионным станкам, его другая разновидность — фонарик. Главное отличие «осветительного прибора» — возможность работать сразу с несколькими полосами или прутами, квадратным профилем.

Глобус

Этот объемник немного похож на другое оборудование — на улитку, но принцип работы здесь совершенно иной. После фиксации одного конца заготовка, кузнец передвигает рукоятку, тем самым повторяя форму используемого шаблона. Сам процесс напоминает способ запечатывания консервных банок. Тем, кто знает, как закручивают домашние заготовки, такая работа не будет в диковинку.

Еще есть модели-универсалы, которые дают возможность делать на одном оборудовании несколько операций. Такие станки очень привлекательны, так как почти «всемогущи», но они быстро отпугивают покупателей своей «чудесной» ценой. Универсальные устройства хороши для массового производства. Если декоративные элементы будут изготавливать небольшими партиями, покупать это оборудование нет большого смысла.