Принцип действия механизма

Принцип действия основывается на базовых законах прикладной механики, кинематики и статики, описывающий взаимодействие системы рычагов, имеющих как подвижные, так и неподвижные оси. Элементы системы полагаются абсолютно жесткими, но обладающими конечными размерами и массой. Исходя из распределения масс рассчитывается динамика кулисного механизма, строятся диаграммы ускорений, скоростей, перемещений, рассчитываются эпюры нагрузок и моментов инерции элементов.

Силы считаются приложенными к бесконечно малым точкам.

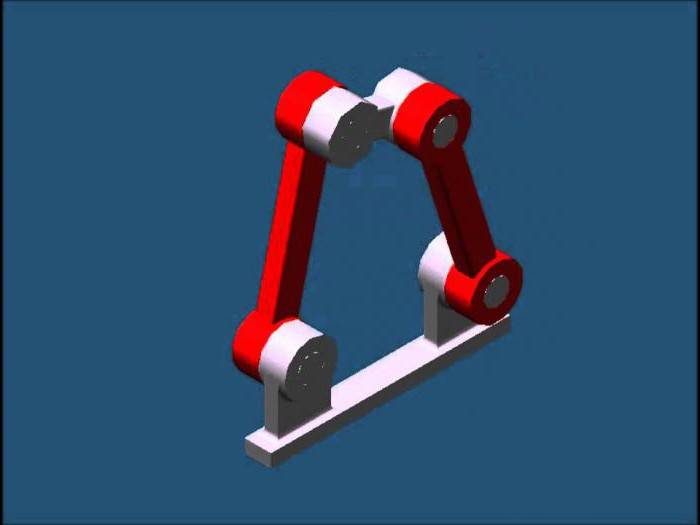

Рычажное устройство, имеющее два подвижных элемента (кулиса и кулисный камень) называют кинематической парой, в данном случае кулисной.

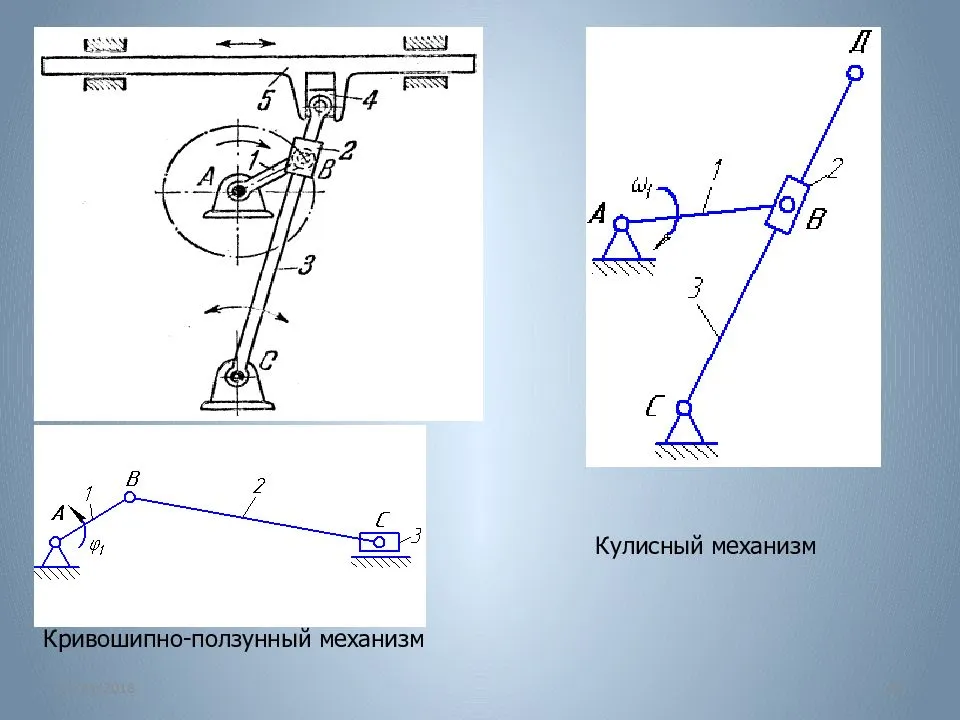

Чаще всего встречаются плоские схемы из четырех звеньев. Исходя из вида третьего звена рычажного механизма, различают кривошипные, коромысловые, двухкулисные и ползунные механизмы. Каждый из них обладает собственным способом преобразования вида движения, но все они используют единый прицеп действия- линейное или вращательное перемещение рычагов под действием приложенных сил.

Траектория движения каждой точки кривошипно кулисного механизма определяется соотношением длин плеч и рабочими радиусами элементов схемы.

Вращающееся или качающееся звено системы рычагов оказывает воздействие на поступательно движущееся звено в точке их сочленения. Оно начинает перемещение в направляющих, оставляющих этому звену только одну степень свободы, и движется до тех пор, пока не займет крайнее положение. Это положение соответствует либо первому фазовому углу вращающегося звена, либо крайнему угловому положению качающегося. После этого при продолжении вращения или качании в обратную сторону прямолинейно движущееся звено начинает перемещение в обратном направлении.

Обратный ход продолжается до тех пор, пока не будет достигнуто крайнее положение, соответствующее либо полному обороту вращающегося звена, либо второй граничной позиции качающегося. После этого рабочий цикл повторяется.

Если кулисный механизм, наоборот, преобразует поступательное движение во вращательное, взаимодействие осуществляется в обратном порядке. Усилие, передаваемое через сочленение от ползуна, прикладывается в стороне от оси вращения звена, обладающего возможностью поворота. Возникает крутящий момент, и вращающееся звено начинает поворачиваться.

Конструкция четырехзвенного механизма

Четырехзвенный кулисный механизм с кулисным камнем — это система, которую можно рассмотреть на примере строгального станка, где используется именно такой тип устройства. Работу данной системы можно описать следующим образом. Кривошип осуществляет круговое движение вокруг оси через кулисный камень, тем самым он побуждает кулису совершать качательное движение. Однако в это же время, если смотреть на движение кулисного камня относительно кулисы, то он будет совершать уже движение возвратно-поступательного типа. Такой вид устройства также часто используется в гидронасосах, которые обладают механизмами ротационного типа, с вращающимися лопастями. Кроме того, четырехзвенный механизм нашел свое применение и среди различных гидро- и пневмоприводов. В данном случае конструкция предполагает входной поршень на шатуне, который скользит во вращающемся или же качающемся цилиндре.

Преимущества и материал

Основным преимуществом данного механизма является обеспечение довольно высокой скорости ползуна, которую он развивает при выполнении обратного хода. Данное преимущество привело к тому, что такое устройство стало очень широко использоваться в том оборудовании, которое имеет холостой обратный ход. К тому же, если мы будем сравнивать кулисный механизм с кривошипно-шатунным, к примеру, то первый способен транслировать намного меньше усилия в сравнении со вторым.

Чаще всего кулисное устройство используется для того, чтобы как можно эффективнее преобразовывать равномерное вращательное движение кривошипа во вращательное движение непосредственно кулисы. Стоит отметить, что это движение осуществляется неравномерно. Однако бывают случаи, когда движение кулисы будет все же равномерным. Чаще всего это происходит в том случае, если расстояние между опорами кривошипа и его кулисой равняется длине самого кривошипа. В такой системе кулисный механизм будет одновременно являться еще и кривошипно-шатунным, который снабжен кулисой с равномерным движением.

Деталь – элементарная часть машины, которая выполнена из однородного материала или не может быть разобрана на более простые части (зубчатое колесо, валы, болты).

Различают детали общего (встречаются в большинстве машин) и специального (встреча-ся в спец-х, особых машинах) назначения.

Твёрдые тела, составляющие механизм называют звеньями. Звено может состоять из нескольких деталей, соединённых неподвижно.

Стойка – неподвижное звено.

Совокупность двух звеньев имеющих относительное движение называют кинематической парой.

Условия существования к.п.:

1. Наличие двух звеньев.

2. Непосредственный контакт.

3. Возможность относительного движения.

Коромысло – звено, совершающее вращательное движение.

Бывают вращательные, поступательные к.п.. Звенья могут соприкасаться между собой в точке, по линии или по поверхности (образуя к.п.). К.п. накладывают ограничения на относительное движение звеньев. Эти ограничения называют связями.

3.Классификация кинематических пар.

К.П.- совокупность 2-х звеньев, имеющих относит. движ.

Услов.сущ.к.п.:-наличие 2 звеньев

-непосредств.контакт

-возмож.относ.движ.

Звенья могут соприкос.между собой, образ.к.п.в точке, по линии, по плоскости.

К.п. наклад.огранич.на относит.движение звеньев. Эти огранич.назыв.связями.

К.п. классифиц.по:

1.по виду элементов соприкосновения

если элем.соприкоснов.-поверхность,то к.п.низшая.

если контакт звеньев по линии или в точке,то к.п.высшая.

2.по хар-ру относит.движения звеньев –плоские

-пространственные

3.по числу связей, накладыв.на относит.движ.звеньев:1,2,3,4,5 класса

4.Кинематические цепи .

Сочетания звеньев вх-х в кин-ую пару наз-т кин-ой цепью. КЦ бывают простые, сложные, замкнутые, разомкнутые. Мех-зм – такая КЦ в кот при заданном движ-ии одного или неск-х ведущих звеньев остальные движ-ся вполне опред-ым образом. Все звенья делятся на 3 группы: 1-Группа ведущих звеньев. З-н движ-я в ведущих звеньях обычно задается. 2-Ведомые звенья. З-н движ-я ведомых звеньев зав-т от з-на движ-я ведущих звеньев. 3-Стойка мех-зма. Плоским мех-ом наз такой мех-зм, звенья кот. движ-ся в одной или неск-х // пл-ях. W=3n-2p5-p4 – степень подвижн-ти плоского мех-зма, где W-число степеней подвижности, должно соотв-ть числу ведущих звеньев, n-число подвиж-х звеньев, p5 число пар 5-го класса (соотв-о p4).

5. Фрикционные передачи(механизмы)

Передача основана на использовании сил трения

Преимущества:

· Простота, безступенч. регулирование перед. числа

· Плавность бесшумность работы передачи

· Надёжность соединения

· При перегрузке происходит проскальзование катков, это предохраняет механизм от поломки

Недостатки:

· Большие давления на валы и опоры

· Износ рабочих поверхностей

· Непостоянство передаточного числа (из-за проскальзывания катков)

· Небольшая нагрузочная способность до 20 кВт

Передачи классифицируют:

1. По расположению валов

а) циллиндрическая(оси | |)

б) оси пересекаются – передача коническая

в) оси перекрещиваются – передача реечная

Для повышения нагрузочной способности катки изготовляют клинчатыми

2. По характеру силы прижатия катков:

а) с постоянной силой прижатия

б) с переменной силой прижатия

В зависимости от передоваемой нагрузки, чтобы обеспечить непосредственный контакт катков сила прижатия автоматически изменяеться.

3. Передачи делятся на:

а) с условно-постоянным передаточным числом

б) с переменным передаточным числом (вариаторы)

Fтр>F(вн нагр.)

Qf=kF Q=kF/f – сила нажатия

к – кооф. запаса сцепления

F – внешняя нагрузка

f – кооф. трения скольжения

Передачи с плавнорегулируемым передаточным числом назыв вариаторами

По конструкции вариаторы разнообразны

U=x/2, 0<x<R

– условная скорость

– передача.

Преимущества:

Плавное изменение передаточного числа => изменение значения угловой скорости ведомого звена и может быть изменено направление вращения ведомого звена.

По конструкции: * с непосредственным контактом, * с промежуточным контактом.

Широко применяется в приборостроении, даже в промышленности.

6. Ремённые передачи: достоинства, недостатки. Характеристика плоскоремённой передачи.

Ремённая передача основана на использовании сил трения, состоит из ведущего и ведомого шкивов, ремня, надетого с натяжением.

«+» : простота конструкции, возможность передачи на большие расстояния: плоский-15м, клиновый-6,смягчает удары, гасит вибрацию,предохраняет то перегрузки.

«-» : большие давления на валы и опоры по сравнению с зубчатой передачей; непостоянство передаточного числа (из-за проскальзывания );низкая долговечность ремней; необходимость применения натяжных устройств.

Передачи классифицируют:

1. По форме профиля ремня

· Плоскоремённая Клиноремённая

· Круглоремённая Зубчатая

2. По скорости вращения

· Тихоходные

· Среднескоростные

· Скоростные

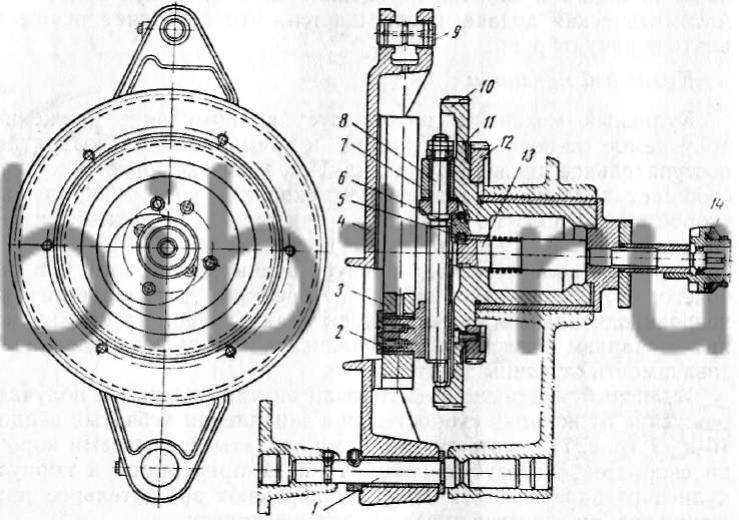

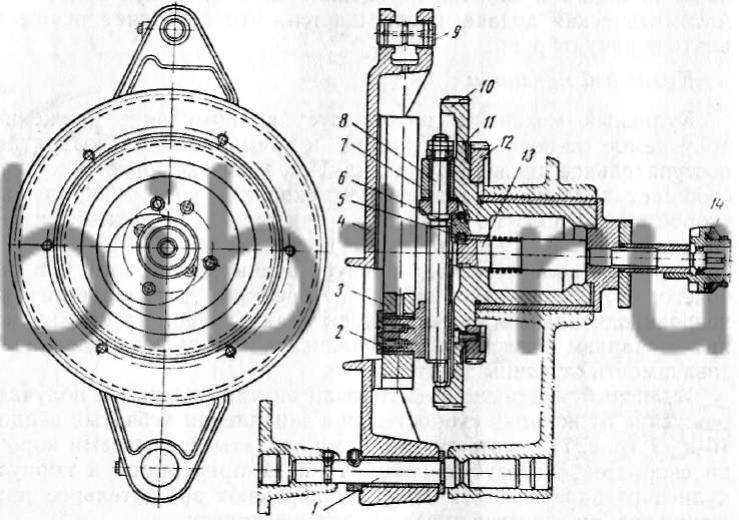

Кулисный механизм поперечно-строгального станка 7б35

преобразует вращательное движение, получаемое от коробки скоростей, в прямолинейное возвратно-поступательное движение ползуна. При этом качающаяся кулиса сообщает ползуну неравномерную скорость хода, наибольшая скорость хода ползуна достигается при среднем положении кулисы, равная нулю — при крайних ее положениях.

Скорость холостого хода ползуна значительно выше, чем рабочего, что обеспечивает экономию времени, затрачиваемого на непроизводительные холостые ходы станка. Кроме этого, кулисный механизм позволяет устанавливать длину хода ползуна в зависимости от длины заготовок.

Кулисный механизм вмонтирован внутри станины и получает движение от коробки скоростей при зацеплении зубчатых венцов 10 и 12 (рис. 71) соответствующими зубчатыми колесами коробки скоростей. Косозубые венцы 10 и 12 привернуты к корпусу кулисного барабана 11, которому передают вращательное движение восьми ступеней чисел оборотов в минуту.

Рис. 71. Устройство кулисного механизма

На торце кулисного барабана имеются призматические направляющие, в которых установлен палец 2 кулисы. В пальце кулисы имеется отверстие с резьбой, в которое ввернут вал-винт 8. При вращении вала-винта 8 палец кулисы перемещается в призматических направляющих кулисного барабана, приближаясь к центру или удаляясь от него в зависимости от направления вращения вала-винта.

На пальце 2 кулисы надет камень 3 кулисы, входящий также в направляющие прорези, расположенные вдоль кулисы 6. При вращении корпуса кулисного барабана 11, а вместе с ним и кулисного пальца 2 последний, описывая окружность, увлекает за собой камень 3 кулисы. Описывая окружность, камень 3 кулисы, перемещаясь в тоже время по направляющим кулисы, заставляет кулису 6 качаться вокруг нижней оси 1.

Верхний конец кулисы шарнирно связан серьгой, надетой на палец 9, с ползуном. Кулиса, совершающая колебательное движение, сообщает ползуну прямолинейное возвратно-поступательное движение. Длина хода ползуна регулируется перемещением пальца 2 кулисы относительно центра корпуса кулисного барабана 11.

Длину хода ползуна изменяют вращением вала 13 рукояткой, надеваемой на выступающий квадратный конец этого вала. На втором конце вала 13 имеются зубья, входящие в зацепление с зубчатым колесом 4, которое жестко соединено с коническим зубчатым колесом 5, передающим вращательное движение коническому зубчатому колесу 7. Последнее жестко насажено на вал-винт 8, входящий своей резьбовой частью в гайку кулисного пальца. Вращая вал-винт 8, перемещают палец 2 кулисы относительно центра корпуса кулисного барабана, изменяя тем самым размах кулисы и, следовательно, длину хода ползуна.

Длина хода ползуна показывается автоматической стрелкой, установленной на лимбе 14, величины длины хода ползуна нанесены на шкале, прикрепленной к станине.

Механизм главного движения поперечно-строгального станка 7б35

У поперечно-строгального станка главное движение осуществляет ползун, получающий движение от кулисы, качающейся в результате вращения кулисного зубчатого колеса. Последнее соединено с коробкой скоростей, которая приводится в движение электродвигателем через клиноременную передачу. Коробка скоростей поперечно-строгального станка 7Б35 позволяет получать восемь различных чисел оборотов кулисного зубчатого колеса, а следовательно, и восемь различных чисел двойных ходов ползуна. Говорить при этом, что коробка скоростей позволяет получать восемь скоростей, будет справедливо лишь при условии, что подразумеваются угловые скорости кулисного зубчатого колеса, но ни в коем случае не скорости ползуна, а следовательно, и не скорости резания. Скорость резания при работе на поперечно-строгальном станке подсчитывают по формуле

где n — число двойных ходов в минуту; L — длина хода ползуна; m — отношение скорости рабочего хода к скорости холостого хода (колеблется от 0,4 до 0,7).

Отсюда видно, что скорость резания зависит в равной степени как от длины хода ползуна, так и от числа двойных ходов. С изменением числа двойных ходов ползуна скорость резания изменяется, но с изменением длины хода ползуна при том же числе двойных ходов скорость резания также изменяется, и трудно без подсчета в каждом отдельном случае сказать, в каком случае скорость изменяется больше.

Источник

Требования безопасности

При проектировании и монтаже рычажного механизма учитываются требований безопасности. Они во многом зависят от области применения устройства, а также особенностей самого механизма.

Среди особенностей этого момента можно отметить следующее:

- При изготовлении должен подбираться материал, который будет соответствовать всем требованиям. Примером можно назвать высокую коррозионную стойкость. При проектировании указывается то, какой именно материал должен применяться при изготовлении устройства. Часто отдается предпочтение углеродистой стали и легированным сплавам. Некоторые элементы могут быть изготовлены из уплотнительных и других материалов, все зависит то конкретного случая.

- При проектировании учитывается то, каким образом происходит перераспределение нагрузки. Это связано с тем, что в некоторых местах она будет критической.

- Под активным элементом при подъеме тяжелых объектов не должно находится людей, другого оборудования, а также частей самого рычажного механизма. Это связано с высокой вероятностью падения переносимого груза.

- Перед непосредственным применением оборудования следует проводить визуальный осмотр, который позволяет определить наличие или отсутствие повреждений. Кроме этого, должно проводится периодическое обслуживание. Даже незначительный дефект может стать причиной существенного снижения прочности рычажного механизма. Периодическое обслуживание позволяет существенно продлить срок службы устройства.

- Запрещается применять механизм не по предназначению. Перед каждым его использованием проверяется надежность крепления. Нагрузка должна оказываться на конструкцию соответствующим образом, так как в противном случае происходит неправильное перераспределение силы. Именно поэтому при проектировании указывается то, каким образом устройство должно устанавливаться и как использоваться.

- При применении учитывается то, на какую максимальную нагрузку рассчитано оборудование. Слишком высокий показатель может стать причиной, по которой происходит повреждение основных элементов. При проектировании учитывается то, какая нагрузка может оказываться на конструкцию.

Как правило, соответствующее руководство по применению устройства составляется непосредственно на месте его эксплуатации в соответствии с установленными нормами. Это связано с тем, что рычажные механизмы получили весьма широкое распространение, могут устанавливаться в качестве составного узла другого оборудования.

При этом узел оборудован тремя важными независимыми системами:

- Гидравлическая. Эта часть устанавливается в большинстве случаев для передачи усилия. Гидравлика получила весьма широкое распространение, так как она предназначена для непосредственной передачи усилия. Гидравлическая часть основана на подаче специальной жидкости, при помощи которой проводится передача усилия. Гидравлика несет с собой опасность по причине того, что подвижный элементы могут передавать усилие. Поэтому все основные элементы должны быть защищены от воздействия окружающей среды, для чего проводится установка различных кожухов.

- Механическая. Механика отвечает за непосредственную передачу усилия и достижения других целей. Неправильная работа устройства может стать причиной повреждения и деформации. Механика также защищается специальными кожухами, так как попадание посторонних элементов запрещается.

- Электрическая. Для управления механизмом проводится установка электрической части. Она должна быть защищена от воздействия окружающей среды, так как даже незначительное механическое воздействие может стать причиной повреждения магистрали электроснабжения.

Опасность с собой несет и электрическая часть, которая состоит из конечных выключателей. Схема подключения предусматривает использование как минимум двух выключателей, устройство должно обесточиваться в случае выхода из строя одного из них.

Механическая система защиты действует путем прерывания подачи масла в гидравлический цилиндр. При этом проводится слив масла с цилиндра в общую емкость. Подобная система срабатывает даже при незначительном повреждении устройства.

Назначение и область применения

Кулачковый механизм превращает вращение в линейное перемещение малой амплитуды. На практике это короткое линейное движение используется для выполнения следующих операций:

- сцепление или расцепление частей механизма;

- открытие или закрытие клапана;

- возвратно- поступательно движение какого-либо исполнительного органа изделия;

- повторение исполнительным органом наперед заданной в конфигурации поверхности кулачка сложной пространственной траектории.

Эти операции находят применение в следующих устройствах и системах:

- управление клапанами двигателей внутреннего сгорания;

- топливные и масляные насосы;

- приводы гидравлических и пневматических тормозных систем;

- распределитель зажигания в устаревшем карбюраторном двигателе;

- привод перемены передач в трансмиссиях мотоциклов и другого двухтактного транспорта;

- швейные машины;

- музыкальные механизмы: механический орган, шарманка, шкатулка и т. п.;

- транспортно- технологические машины;

- таймеры с механическим приводом;

- сельскохозяйственные механизмы, комбайны, осуществляющие уборку и сортировку корнеплодов или злаков;

Кроме того, широчайшая область использования кулачковых пар лежит там, где требуется не погасить, а, наоборот, создать вибрацию. Они находят применение в вибромашинах, служащих для уплотнения грунта или бетонных полов в строительстве. Горная техника, используемая при добыче рудных материалов, также производит сортировку тонких фракций на вибростолах, приводимых в движение кулачковыми парами.

Еще одна важная сфера применения – точные измерительные приборы и средства механической и электромеханической автоматизации. Контактный манометр и многие другие прецизионные приборы широко используют кулачковые пары для передачи вращения стрелки на шток, замыкающий контактные группы.

Используются кулачковые устройства в малых и средних металлообрабатывающих станках для переключения передач, периодического перемещения рабочих органов.

В производственных технологических установках в химической, пищевой и фармацевтической промышленности устройства используются для дозированной подачи сыпучего сырья к месту дальнейшей переработки.

Несмотря на стремительное совершенствование электронных средств управления, старая проверенная кулачковая пара уверенно удерживает свои позиции там, где требуется многократно повторять однообразные движения с высокой точностью.

Проектирование (производство) кулисного механизма

Несмотря на кажущуюся простоту устройств кулисного механизма, для того, чтобы он работал эффективно, требуется провести большую работу по его расчету и проектированию. При этом рассматриваются следующие основные аспекты:

- производительность и КПД;

- себестоимость производства и эксплуатации;

- отказоустойчивость и межремонтный ресурс;

- точность действия;

- безопасность.

Учитывая сложность взаимовлияния этих аспектов друг на друга, расчет кривошипно-кулисного механизма представляет из себя многоступенчатую итеративную задачу.

В ходе проектирования проводят следующие виды расчета и моделирования:

- расчет кинематики;

- динамический расчет;

- статический расчет.

Обычно проектирование и расчет разбивается на следующие этапы:

- Определение требуемого закона движения расчетно-аналитическим или графоаналитическим методом.

- Кинематическое моделирование. Выполнение общего плана, скоростного плана, графическое моделирование моментов инерции, графика энерго-массовых зависимостей.

- Силовое моделирование. Построение плана ускорений, эпюр сил, приложенных к звеньям в нескольких положения.

- Синтез кулисно-рычажного механизма. Построение графиков перемещения, скорости, ускорений графико-дифференциальным методом. расчет динамики кулисного механизма и его динамический синтез.

- Проверка на соответствие закону движения. Окончательное профилирование кулис.

- Проверка на соблюдение норм безопасности и охраны труда.

- Выпуск чертежей.

Расчет и проектирование кулисного механизма долгое время представлял собой весьма трудоемкий процесс, требовавший большого сосредоточения и внимательности от конструктора. В последнее время развитие средств вычислительной техники и программных продуктов семейства CAD-CAE существенно облегчил все рутинные операции по расчету. Конструктору достаточно выбрать подходящую кинематическую пару или звено из поставляемых производителем программ библиотек и задать их параметры на трехмерной модели. Существуют модули, на которых достаточно отобразить графически закон движения, и система сама подберет и предложит на выбор несколько вариантов кинематической его реализации.

Описание

В курсовой работе выполнено проектирование и исследование механизмов поперечно-строгального станка с качающейся кулисой. Проведено: · проектирование кривошипно-кулисного механизма и определение закона его движения, расчет дополнительной маховой массы; · силовой расчет кривошипно-кулисного механизма · проектирование кулачкового механизма поперечной подачи стола · проектирование цилиндрической эвольвентной зубчатой передачи и планетарного редуктора Пояснительная записка к курсовому проекту » Проектирование и исследование механизмов поперечно-строгального станка с качающейся кулисой » содержит 40 страниц машинописного текста, 8 таблиц.

Кулисный механизм поперечно-строгального станка 7б35

преобразует вращательное движение, получаемое от коробки скоростей, в прямолинейное возвратно-поступательное движение ползуна. При этом качающаяся кулиса сообщает ползуну неравномерную скорость хода, наибольшая скорость хода ползуна достигается при среднем положении кулисы, равная нулю — при крайних ее положениях.

Скорость холостого хода ползуна значительно выше, чем рабочего, что обеспечивает экономию времени, затрачиваемого на непроизводительные холостые ходы станка. Кроме этого, кулисный механизм позволяет устанавливать длину хода ползуна в зависимости от длины заготовок.

Кулисный механизм вмонтирован внутри станины и получает движение от коробки скоростей при зацеплении зубчатых венцов 10 и 12 (рис. 71) соответствующими зубчатыми колесами коробки скоростей. Косозубые венцы 10 и 12 привернуты к корпусу кулисного барабана 11, которому передают вращательное движение восьми ступеней чисел оборотов в минуту.

Рис. 71. Устройство кулисного механизма

На торце кулисного барабана имеются призматические направляющие, в которых установлен палец 2 кулисы. В пальце кулисы имеется отверстие с резьбой, в которое ввернут вал-винт 8. При вращении вала-винта 8 палец кулисы перемещается в призматических направляющих кулисного барабана, приближаясь к центру или удаляясь от него в зависимости от направления вращения вала-винта.

На пальце 2 кулисы надет камень 3 кулисы, входящий также в направляющие прорези, расположенные вдоль кулисы 6. При вращении корпуса кулисного барабана 11, а вместе с ним и кулисного пальца 2 последний, описывая окружность, увлекает за собой камень 3 кулисы. Описывая окружность, камень 3 кулисы, перемещаясь в тоже время по направляющим кулисы, заставляет кулису 6 качаться вокруг нижней оси 1.

Верхний конец кулисы шарнирно связан серьгой, надетой на палец 9, с ползуном. Кулиса, совершающая колебательное движение, сообщает ползуну прямолинейное возвратно-поступательное движение. Длина хода ползуна регулируется перемещением пальца 2 кулисы относительно центра корпуса кулисного барабана 11.

Длину хода ползуна изменяют вращением вала 13 рукояткой, надеваемой на выступающий квадратный конец этого вала. На втором конце вала 13 имеются зубья, входящие в зацепление с зубчатым колесом 4, которое жестко соединено с коническим зубчатым колесом 5, передающим вращательное движение коническому зубчатому колесу 7. Последнее жестко насажено на вал-винт 8, входящий своей резьбовой частью в гайку кулисного пальца. Вращая вал-винт 8, перемещают палец 2 кулисы относительно центра корпуса кулисного барабана, изменяя тем самым размах кулисы и, следовательно, длину хода ползуна.

Длина хода ползуна показывается автоматической стрелкой, установленной на лимбе 14, величины длины хода ползуна нанесены на шкале, прикрепленной к станине.

Механизм главного движения поперечно-строгального станка 7б35

У поперечно-строгального станка главное движение осуществляет ползун, получающий движение от кулисы, качающейся в результате вращения кулисного зубчатого колеса. Последнее соединено с коробкой скоростей, которая приводится в движение электродвигателем через клиноременную передачу. Коробка скоростей поперечно-строгального станка 7Б35 позволяет получать восемь различных чисел оборотов кулисного зубчатого колеса, а следовательно, и восемь различных чисел двойных ходов ползуна. Говорить при этом, что коробка скоростей позволяет получать восемь скоростей, будет справедливо лишь при условии, что подразумеваются угловые скорости кулисного зубчатого колеса, но ни в коем случае не скорости ползуна, а следовательно, и не скорости резания. Скорость резания при работе на поперечно-строгальном станке подсчитывают по формуле

где n — число двойных ходов в минуту; L — длина хода ползуна; m — отношение скорости рабочего хода к скорости холостого хода (колеблется от 0,4 до 0,7).

Отсюда видно, что скорость резания зависит в равной степени как от длины хода ползуна, так и от числа двойных ходов. С изменением числа двойных ходов ползуна скорость резания изменяется, но с изменением длины хода ползуна при том же числе двойных ходов скорость резания также изменяется, и трудно без подсчета в каждом отдельном случае сказать, в каком случае скорость изменяется больше.

Источник