Конструкция и принцип работы

Данный инструмент повсеместно используется на современном оборудовании с целью создания на заготовке среза любой формы. Это довольно оптимальное устройство, позволяющее делать отверстия, канавки, а также убирать лишний слой стали.

Инструментная единица создается из прочного инструментального сплава с соблюдением максимальной точности. Чтобы выполнить параметры, которые заявлены в ТУ, используется обработка торцовым инструментом с большим набором зубцов – резцовые вставки регулируют параметры до 1 мк.

Конструктивно резец имеет несколько рабочих острых граней. Вставки часто делаются из алмаза, керамики и кардной проволоки для прочности.

Конструкция состоит из:

- • Части для работы.

- • Хвостика.

- • Центрового отверстия.

- • Торцовых зубьев и канавок между ними.

- • Шейки посередине.

Каждый зубец обладает, в свою очередь, передней и задней поверхностью, режущей кромкой.

Принцип работы заключается в том, что инструмент быстро вращается. Одновременно движется заготовка. При соприкосновении механически под воздействием давления срезается верхний слой стали.

Нюансы выбора

Каждый тип рассмотренной в предыдущих разделах оснастки подходит для конкретных работ, так что его применение связано с определенным видом металлообработки. Так, в определенных ситуациях востребован монолитный фрезерный комплект, а иногда необходим инструмент со сменными пластинами.

При выборе подходящего для заданных условий типа оснастки рекомендуется учитывать следующие факторы:

- Объем фрезеровальных работ и их ассортимент.

- Качество обработки, в которой нуждается выбранная заготовка (первичная или вторичная).

- Тип и характеристики обрабатываемого металла.

- Конфигурация выборок, подготавливаемых при фрезеровании заготовок (обычная обработка, формирование пазов или отверстий и т. п.)

При выборе подходящего инструмента учитывается заданная точность обработки, позволяющая выдержать требуемые размеры.

Важно! Если потребуется выполнять однотипные операции, связанные с формованием контуров или фасонных выборок, внимание обращается на универсальные наборы фрезерного инструмента. В заключительной части обзора отметим, что грамотный и взвешенный подход к выбору нужного комплекта оснасток позволит сэкономить не только на стоимости самого инструмента, но на расходе металла, выбираемого при обработке

В заключительной части обзора отметим, что грамотный и взвешенный подход к выбору нужного комплекта оснасток позволит сэкономить не только на стоимости самого инструмента, но на расходе металла, выбираемого при обработке

В заключительной части обзора отметим, что грамотный и взвешенный подход к выбору нужного комплекта оснасток позволит сэкономить не только на стоимости самого инструмента, но на расходе металла, выбираемого при обработке.

Виды фрезерных насадок по дереву для электродрели

Как выглядит биметаллическая коронка по металлу?

В сравнении с использованием спирального сверла по металлу работа коронкой по металлу является более эффективной, так как позволяет проделать отверстие быстрее в десять раз, высверливая только контур. Кроме того, кольцевой тип сверления отличается точностью и бесшумностью. Он позволяет получить отверстие больших диаметра и глубины за минимальный по продолжительности интервал времени. От обычных сверл корончатое отличается тем, что внутри оно полое.

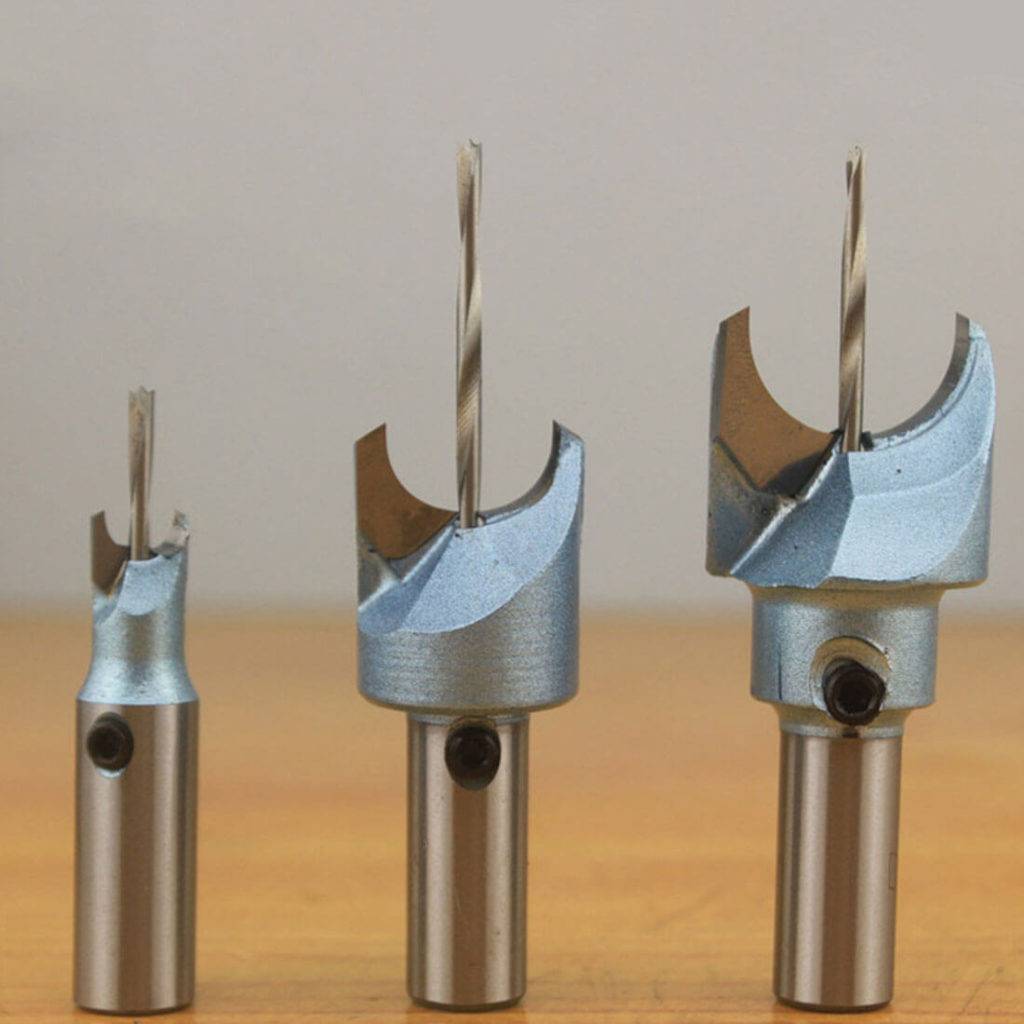

Основными частями корончатого сверла являются:

- коронка;

- центровочное сверло или пилот;

- хвостовик;

- винты, используемые для закрепления.

Сборка кольцевого сверла осуществляется следующим образом. Сначала внутри хвостовика при помощи винта закрепляют центровочное сверло. Далее надевают коронку и также привинчивают. Хвостовик является сменной деталью. Его необходимо подбирать под параметры электродрели, патрона сверлильного станка или перфоратора с режимом безударного сверления.

Какие преимущества дает использование биметаллических коронок по металлу?

- Увеличение скорости сверления до 10 раз.

- Возможность сверлить отверстия в диапазоне от 12 до 150 мм.

- Отсутствует потребность в первоначальной центровке и рассверливании.

- Высокий уровень износоустойчивости в сравнении со спиральными сверлами.

- Низкая потребность в мощности.

- Высокий коэффициент полезного действия.

- Уменьшается расход материала за счет сверления только по окружности.

- Высокое качество обработки поверхности без образования заусенцев.

- Отсутствие скольжения при старте.

- Высокая точность обрабатываемого отверстия.

- Возможность последующей заточки сверл.

- Более низкий уровень шума при работе.

- Меньшая сопротивляемость в процессе резания.

- Выталкивание сердцевины осуществляется автоматически.

К недостаткам данного инструмента можно отнести то, что использование корончатого сверла не дает возможности просверлить глухое отверстие в поверхности.

Биметаллические коронки используют при сверлении тонкостенных листовых металлов, изделий из конструкционной стали, а также из материалов высокой плотности, таких как алюминий, титановые сплавы и цветные металлы.

Заточка корончатых сверл

Режущий зуб коронки по металлу затачивается с трех сторон с точной выдержкой как углового позиционирования абразивного круга, так и наклона сверла относительно его поверхности. Поэтому станки для заточки корончатых сверл представляют собой достаточно сложные механические устройства, а сама заточка требует профессиональных навыков. На таком станке можно выполнять заточку корончатых сверл различного диаметра и с разным количеством зубьев. Кроме того, его зажимное приспособление рассчитано на все виды современных хвостовиков, встречающихся у различных коронок по металлу (Weldon, Nitto, Fein и пр.). Это достаточно дорогое и сложное оборудование и приобретать его имеет смысл только в том случае, если предполагается оказывать услуги по заточке инструмента. А для того чтобы вернуть режущим кромкам коронки по металлу начальную остроту, достаточно обратиться в сервисное предприятие с соответствующей компетенцией. Цена такой услуги не очень высока. К примеру, заточка корончатого сверла серии GOLD-LINE фирмы Karnasch диаметром до 25 мм обойдется в 500÷600 рублей. Несколько дешевле будут стоить заточные работы для коронок по металлу «Энкор» и биметаллических кольцевых сверл «Хилти» и Makita.

Советы по выбору

Подбирать кольцевое сверло следует, в первую очередь, по параметрам отверстия, которое вам нужно получить в металле

Причем нужно обращать внимание не только на диаметр, но и на длину сверла. Наиболее распространены коронки с длиной 35 и 55 миллиметров для диаметров отверстий до 100 миллиметров. Поэтому если вам необходимо высверлить отверстие длиной более 35 миллиметров, то придется приобрести коронку длиной как минимум 55 миллиметров

Поэтому если вам необходимо высверлить отверстие длиной более 35 миллиметров, то придется приобрести коронку длиной как минимум 55 миллиметров.

Для обработки высоколегированных прочных сталей следует выбирать сверлильную коронку с твердосплавной режущей сталью, поскольку инструмент из быстрорежущей сталью не всегда сможет справиться с таким материалом и возможна его поломка. Также следует обращать на хвостовик сверла, который должен соответствовать патрону или шпинделю агрегата, на котором вы собираетесь работать.

Коронки для алмазного бурения: разновидности, особенности выбора

Чаще всего используют коронки для алмазного бурения трех типов.

Матричные

Матричные коронки для алмазного бурения состоят из корпусов, хвостовиков и матриц, покрытых алмазной крошкой. Для обеспечения оптимального результата сверления и замедления износа инструмента твердость матрицы должна соответствовать свойствам обрабатываемого материала.

Фотография №2: матричная алмазная коронка

- Для обработки конструкций из мягких материалов (известняк и пр.) мастера берут коронки с твердыми матрицами на основе вольфрама.

- При сверлении средних по твердости материалов (бетон и др.) применяют инструменты с матрицами из кобальта, никеля и железа.

- Для обработки твердых материалов (керамика, натуральный гранит, керамогранит и т. д.) берут коронки с мягкими матрицами на основе олова или бронзы.

Обратите внимание! Чем тверже обрабатываемая конструкция, тем меньше должны быть алмазные зерна

Сегментные

Применяются чаще всего. Рабочие части таких алмазных коронок имеют специальные сегменты. Их изготавливают из алмазной крошки и металлического порошка (эта смесь называется связкой) по технологии спекания.

Фотография №3: алмазная коронка сегментного типа

Связки, идущие на изготовление сегментов, делятся на три вида.

- Твердые. Основа — карбид вольфрама.

- Средней твердости. Основа — сталь, кобальт или никель.

- Мягкие. Основа — бронза или олово.

Сегменты, полученные из таких связок, классифицируются так же.

Коронки с твердыми сегментами используют для сверления строительных блоков, известняка и песчаника, с сегментами средней твердости — армированных и неармированных бетонных конструкций, с мягкими — керамики, кварца и гранита.

Коронки стандарта КС

Их режущие кромки покрыты поликристаллическими алмазами. Их наносят по особой технологии напыления, значительно продлевающей срок службы инструментов.

Фотография №4: алмазная коронка стандарта КС

Такие коронки предназначены для установки на крупногабаритное промышленное буровое оборудование.

Из чего делают насадки и какие бывают типы фрез

Все виды фрез имеют режущие кромки, посредством которых осуществляется обработка металла. Зубья контактируют с металлом, срезая при этом слои разной толщины

Чтобы достичь такого эффекта, немаловажно изготавливать насадки из высокопрочных материалов. Для изготовления фрез по металлу используются такие виды материалов:

- Быстрорежущая и углеродистая сталь

- Минеральная керамика

- Карданная проволока

Для обработки высокопрочных материалов применяются фрезы, имеющие алмазное напыление. Использование качественных материалов влияет на стоимость оснастки, поэтому хорошие фрезы никогда не будут стоить дешево. Низкокачественные насадки изготавливают из дешевых сплавов, что в итоге отражается на сроках службы оснастки

Именно поэтому перед покупкой фрезы по металлу нужно обратить внимание на производителя, а также на наличие сертификата качества, подтверждающих подлинность продукции

По конструкции рассматриваемые насадки классифицируются на три основных типа:

- Сварные — соединение рабочей части (резца) и хвостовика достигается посредством сварочного шва

- Цельные — изготавливаются путем литья готового изделия

- Сборные — их еще называют разборными. Их главное достоинство в том, что при притуплении зубьев режущей части, ее можно заменить

Сварные и цельные фрезы по металлу изготавливаются из разных материалов — хвостовик из одного материала, а рабочая часть из другого более прочного. Сборные также изготавливаются из разных материалов, а главное их отличие от сварных и цельных в том, что рабочая часть по мере износа может быть заменена. Соединение сборных фрез с хвостовой частью осуществляется разными способами, от чего применяются соответствующие соединители — болты, клинья или винты.

Это интересно! Сборные фрезы по металлу стоят дороже, чем цельные и сварные. Самые дешевые — это сварные борфрезы, так как их главный недостаток в том, что они имеют слабое место — сварочное соединение. Сварные шарошки — это отличный вариант для домашнего применения.

Плюсы и минусы инструмента

Рассматриваемая фреза корончатая по металлу отличается наличием неограниченного количества положительных качеств. Они смотрятся так:

- Конструкция изделия устроена поэтому, чтобы резание велось по контуру. Данный момент также определяет необходимость в применении мощного оборудования.

- Используются корончатые сверла и кольцевые фрезы по металлу для получения поверхности с требуемым критерием шероховатости. Этого не всегда есть возможность достичь во время использования обыкновенного сверла.

- Ставить фрезерную железную оснастку можно на самом различном оборудовании. Примером можно назвать сверла и станки для фрезерных работ.

- Такой способ выполнения применяется при многоинструментальной отделке.

- В один проход может удалять очень большое количество материала. Данный момент значительно увеличивается скорость резания.

- Для получения из металла стружки требуется малое число энергии.

- Очень высокая продуктивность обеспечивается благодаря использованию быстрорежущей стали во время изготовления кромки резки. Она обладает стойкостью к влиянию тепла.

- Обеспечивается требуемая точность и скорость резания.

- Во время работы образуется очень мало шума. Это также можно назвать значительным плюсом аналогичного инструмента.

Большая продуктивность также обеспечивается за счёт расположения немалого количества зубьев на поверхности для работы.

Встречаются в продаже варианты исполнения, которые позволяют применять электродрель, другие подходят исключительно для работы с фрезеровальным оборудованием.

Основными критериями выбора можно назвать нижеприведенные моменты:

- Наиболее важным критерием назовем то, отверстие какого диаметра можно получить при обработке.

- Недорогие варианты исполнения из быстрорежущей стали характеризуются повышенной упругостью, могут применяться для высверливания отверстий диаметром до 30 мм. При этом заготовка должна быть представлена мягким материалом. Конструктивные особенности определяют то, что зубья меньше подвержены поломке.

- Для получения отверстий диаметром более 35 мм применяется вариант исполнения, режущие кромки которой изготавливаются при использовании напаек из твердого сплава. Он характеризуется большим рабочим ресурсом.

- Важным критерием выбора назовем тип обрабатываемого материала. Все сплавы характеризуются определенным показателем твердости. Слишком твердая поверхность при обработке приводит к нагреву рабочей части инструмента.

Встречаются в продаже и фрезы корончатые магнитные. Они предназначены для магнитных сверлильных станков, конструкция характеризуется высокой прочностью и надежностью.

Применение корончатых изделий позволяет упростить поставленные задачи по получению отверстий большого диаметра. Механическая обработка в подобном случае проводится за один проход. Как правило, при использовании обычных сверл приходится комбинировать инструмента с различным диаметром. Область применения изделия существенно расширена за счет создания стандартного хвостовика, который подходит для дрели и фрезеровального станка.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Критерии выбора

Чтобы выбрать насадку для сверления изделий из металла, нужно обратить внимание на ряд факторов:

- Максимальный диаметр.

- Длина хвостовика.

- Наличие центровочного стержня.

- Количество зубьев.

- Наличие алмазного напыления.

- Металл, используемый для изготовления оснастки.

- Максимальная глубина сверления.

Если сверло будет использовать активно, нельзя экономить на его стоимости. Качественная оснастка стоит не дешево, однако, она выдержит серьёзные эксплуатационные нагрузки.

Корончатые сверла по металлу используются для изготовления отверстий большого диаметра. Они изготавливаются из твердых сплавов металлов. Перед покупкой нужно научиться читать маркировку, чтобы купить качественную оснастку.

Каким типом фрез обрабатывают металлические детали

В зависимости от насадки материал может быть обработан:

- металлический;

- бетонный;

- пластиковый;

- деревянный.

Чем тверже предмет, тем жестче должен быть режущий элемент. В производстве их разделяют по назначению:

Шарошки

1.Шарошками зачищают поверхность, снимают покрасочный слой, облицовку, такой комплект можно увидеть среди инструментов гравера или на бормашине у стоматолога.

Зенковки

2.Зенковками выполняют грубую работу, вырезают пазы, расширяют отверстия.

Фреза может быть разной по форме. Раньше их вид напоминал ягоду на тонком ростке с широким рабочим участком. С развитием технологий расширился фронт работ, возникла необходимость в разных конструкциях.

Когда появились обновленные модификации, их разновидности разделили по типу и назначению.

Торцевые

У торцевых на основании есть режущие лезвия с вертикальным расположением, которые снимают металлическую стружку, обтачивают плоские участки.

Дисковая фреза

Дисковая фреза создана с вращением по горизонтальной оси и резцами, установленными на цилиндре, они выполняют резку канавок или пазов.

Цилиндрические лезвия

Цилиндрическими лезвиями избавляются от лишнего металла в разном рабочем положении по прямой или винтовой режущей кромке.

Конусная фреза

Конусная фреза удобна для вырезки различных по глубине борозд, проходов, контуров на перпендикулярных плоскостях.

Действия могут происходить с главной режущей кромкой, которая расположена с боку фрезы или со вспомогательной торцовой частью. По этим сторонам находятся зубцы. Такой конический элемент назвали по форме геометрической фигуры. Фреза похожа на конус, широкая часть которого плавно переходит в суженный конец.

Фасонный резец

Для получения разных профилей применяют фасонный резец с продолговатой формой.

Лезвия со сверлом

Есть лезвия, которые совместили со сверлом. Ими сверлят маленькие полые пространства, формируют стенки с небольшой толщиной.

Корончатое сверло

Корончатым сверлом прорезают большие сквозные участки.

Фасонный резец

Угловой фрезой

Угловой фрезой, самой сложной по устройству, работают с наклонными поверхностями, вырезают угловой паз.

У фрезеровщика профессионала, как и у мастера в домашней мастерской, всегда есть весь набор режущих инструментов для выполнения различных по сложности задач.

Когда выбирают фрезу, прежде устанавливают:

- Назначение, диаметр основы. Ручная дрель не будет работать с насадкой для автоматического устройства.

- Конструкцию режущей кромки. Если зубья зафиксированы пайкой нужно проверить качество шва, чтобы кромка не отлетела в рабочем процессе.

- Уровень заточки режущих частей.

- Тип захвата в хвостовике.

- Марку материала насадки.

Чтобы подобрать хорошую фрезу нужно ориентироваться на известных зарубежных и российских производителей. У нас не все так плохо с качеством, но цена значительно ниже по сравнению с аналогичным иностранным продуктом.

Конструкция и принцип работы

Данный инструмент повсеместно используется на современном оборудовании с целью создания на заготовке среза любой формы. Это довольно оптимальное устройство, позволяющее делать отверстия, канавки, а также убирать лишний слой стали.

Инструментная единица создается из прочного инструментального сплава с соблюдением максимальной точности. Чтобы выполнить параметры, которые заявлены в ТУ, используется обработка торцовым инструментом с большим набором зубцов – резцовые вставки регулируют параметры до 1 мк.

Конструктивно резец имеет несколько рабочих острых граней. Вставки часто делаются из алмаза, керамики и кардной проволоки для прочности.

Конструкция состоит из:

- • Части для работы.

- • Хвостика.

- • Центрового отверстия.

- • Торцовых зубьев и канавок между ними.

- • Шейки посередине.

Каждый зубец обладает, в свою очередь, передней и задней поверхностью, режущей кромкой.

Принцип работы заключается в том, что инструмент быстро вращается. Одновременно движется заготовка. При соприкосновении механически под воздействием давления срезается верхний слой стали.

Для чего он нужен?

Прежде чем приобретать кромочный фрезер, нужно понять его назначение и то, что можно делать с данным устройством. Как можно понять из названия агрегата, с его помощью осуществляется обработка кромок, выполнение фасок и скруглений. При использовании вместе с кромочным фрезером специализированных профильных фрез пользователь может создавать края сложной формы.

Кроме того, применение фрезера данного типа является обязательным в процессе подгонки шпона под размер заготовки и для вырезания пазов под установку петель, замков и иной фурнитуры. А также кромочный инструмент активно используется для осуществления таких фрезерных работ, как выборка паза и гравировка. Еще устройство может выполнять функции вертикальной фрезерной машины, однако в таком случае производительность агрегата будет довольно низкой.

Какие бывают фрезы по металлу

Назначение инструмента

Фрезы отрезные прорезные, выпускаемые по ГОСТ 2679-93 предназначены для обработки чугунных и стальных заготовок и деталей. Они выполняют отрезку, подрезку, фрезерование канавок и шлицевых пазов на наружных поверхностях. Дисковую фрезу по металлу используют при различных операциях:

- отрезка мерных заготовок из проката;

- обрезка литейных припусков и прибылей на малых деталях;

- прорезка канавок для фиксации деталей;

- фрезеровка шпоночных и шлицевых пазов.

Круглые гладкие оси в цепи конвейера не выпадают из своих втулок только благодаря тому, что в узкую прорезь, сделанную дисковой пилой, вставлена пластина.

Пазы по торцу корончатой гайки имеют переменное сечение. Их стороны образованы лучами от центра радиуса. Поэтому они вырезаются за 2 прохода, сначала по касательной одной стороны, затем дорезается в размер второй торец выборки короны.

Прорезка шлицов осуществляется прямоугольными зубьями с высокой точностью размера по H6 и H7. Ширина и глубина шлица нормализована, и инструмент изготавливается соответствующего размера и конфигурации.

Конструкция концевых фрез

В общем виде концевая фреза представляет собой монолитный металлический цилиндр, состоящий из двух частей: поводка (хвостовика) для установки в оборудование и фрезерной части с расположенными по спирали режущими элементами (зубьями). Ее основные геометрические параметры — это общая длина, диаметр режущей части, а также диаметр, тип и длина хвостовика.

Хвостовики

В соответствии ГОСТ 53937-2010 концевые фрезеры в зависимости от их назначения и области применения могут выпускаться со следующими видами хвостовиков различных типоразмеров:

- гладкий цилиндрический;

- цилиндрический с резьбой;

- цилиндрические с несколькими видами лысок;

- с конусами Морзе, дополненными резьбой и лысками;

- с конусами 7:24 для ручной и автоматической смены инструмента;

- с полым конусом HSK для ручной и автоматической смены инструмента.

Для закрепления концевого фрезера в шпиндели и патроны с другими посадочными отверстиями применяют переходные втулки. На практике в обозначениях хвостовиков часто применяют сокращения, например, «фреза концевая к/х» означает «с конусным хвостовиком», а «КМ2» — это инструмент с конусом Морзе N2.

Режущая часть

Конструкция режущей части бывает двух типов: цельнометаллическая и со вставными режущими элементами. Режущие плоскости и разделяющие их канавки для отвода стружки огибают цилиндрическую поверхность по спирали в правом направлении (выпускается инструмент и с левым вращением). На их верхней части находится либо острая режущая кромка, либо ближе к ее концу закреплены вставные режущие пластины. Цельнометаллические фрезеры, как правило, изготавливают из быстрорежущей стали. Твердосплавные зубья с покрытием крепятся к корпусу концевого фрезера следующими способами:

- напайкой;

- эксцентриками;

- винтами;

- специальными болтами с клиновидной головкой.

Количество режущих плоскостей определяет сколько резов металла за один оборот (заход) совершает фрезерный инструмент. Самыми распространенными являются одно-, двух- и трехзаходные концевые фрезеры (их также называют «фрезы концевые одно- (двух-, трех- и т.д.) перьевые»). Концевые фрезеры с большим числом заходов применяется для чистовой обработки, а также для фрезеровки твердых и хрупких материалов.

Также дополнительные режущие поверхности имеют пазовые, копирные и шпоночные фрезеры.

Плюсы корончатых сверл

Кольцевые коронки по металлу не имеют себе равных при сверлении сквозных отверстий большого диаметра в металлопрокате толщиной в несколько десятков миллиметров. При использовании обычного инструмента такая операция обычно включает в себя сверление с последующим поэтапным рассверливанием или расточкой. При этом срезается вся масса металла, располагавшегося на месте отверстия. В процессе сверления коронкой происходит выборка металла только в канавке, расположенной по периметру будущего отверстия, а основная его часть остается в неприкосновенности. Эта технология имеет ряд неоспоримых преимуществ перед традиционным сверлением. Самые значимые среди них:

- возможность получения за одну установку инструмента отверстия диаметром до 200 мм;

- высокая производительность и, как следствие, значительное сокращение времени резания;

- экономия электроэнергии;

- меньший износ режущих кромок из-за их большего количества;

- работа на больших подачах и низких оборотах;

- эффективное охлаждение рабочей зоны.

Пожалуй, единственным недостатком коронок по металлу является невозможность сверления ими глухих отверстий. Иногда указывают на то, что эти изделия значительно дороже обычных спиральных сверл

Но тут необходимо принимать во внимание тот факт, что совокупная стоимость (расход инструмента, трудозатраты, энергоемкость и пр.) получения отверстия большого диаметра традиционным инструментом гораздо выше, чем кольцевым сверлом с режущей коронкой. Кроме того, из-за наличия большого количества режущих кромок ресурс такого инструмента намного превышает ресурс спиральных сверл

Как действует корончатый механизм?

Чтобы понимать, как действует корончатое сверло, нужно разобраться с его устройством. Оно состоит из нескольких основных частей:

- Режущая часть. Главная часть оснастки, на которой расположены зубья.

- Рабочая часть, на которой нарезается резьба.

- Хвостовик, с помощью которого насадка закрепляется в дрели.

Нельзя забывать про центровочное сверло, которое можно снимать. Вся конструкция скрепляется соединительными винтами. Все части изготавливаются из сплава твердых металлов.

Принцип действия заключается в том, что после запуска электродрели, зубья коронки «вгрызаются» в металлический лист. Благодаря специальной резьбе, которая нарезана на наружной стороне рабочей части, насадка уходит глубже с каждым вращением двигателя дрели.