Профилометры бесконтактного действия

Измерители, описываемые далее, характеризуются дополнительными возможностями: дистанционным сканированием – оптическим или лазерным — поверхности, а также оперативной передачей данных на компьютер и принтер.

Средство для бесконтактного измерения и записи результата включает в себя:

- Плиту с Т-образными пазами, в которых закрепляется металл изделия.

- Лазерную сканирующую головку.

- Оптический датчик.

- Волновод.

- Устройство управления с интерфейсом для подключения регистрирующих устройств.

Оптический измерительный датчик обладает характеристиками, которые позволяют измерять и выводить на монитор достаточно большой объём информации: продольный и поперечный профили трассы сканирования, точность, дискретность шага измерений, текущую и суммарную погрешность отсчёта и пр. Принцип записи профилограммы на термопечатающую рулонную бумагу превращает данное устройство в полнофункциональный профилограф. Процесс и производство измерений управляются в диалоговом режиме. Таким образом, можно позволять повторное отслеживание шероховатости на некоторых участках измеряемого образца.

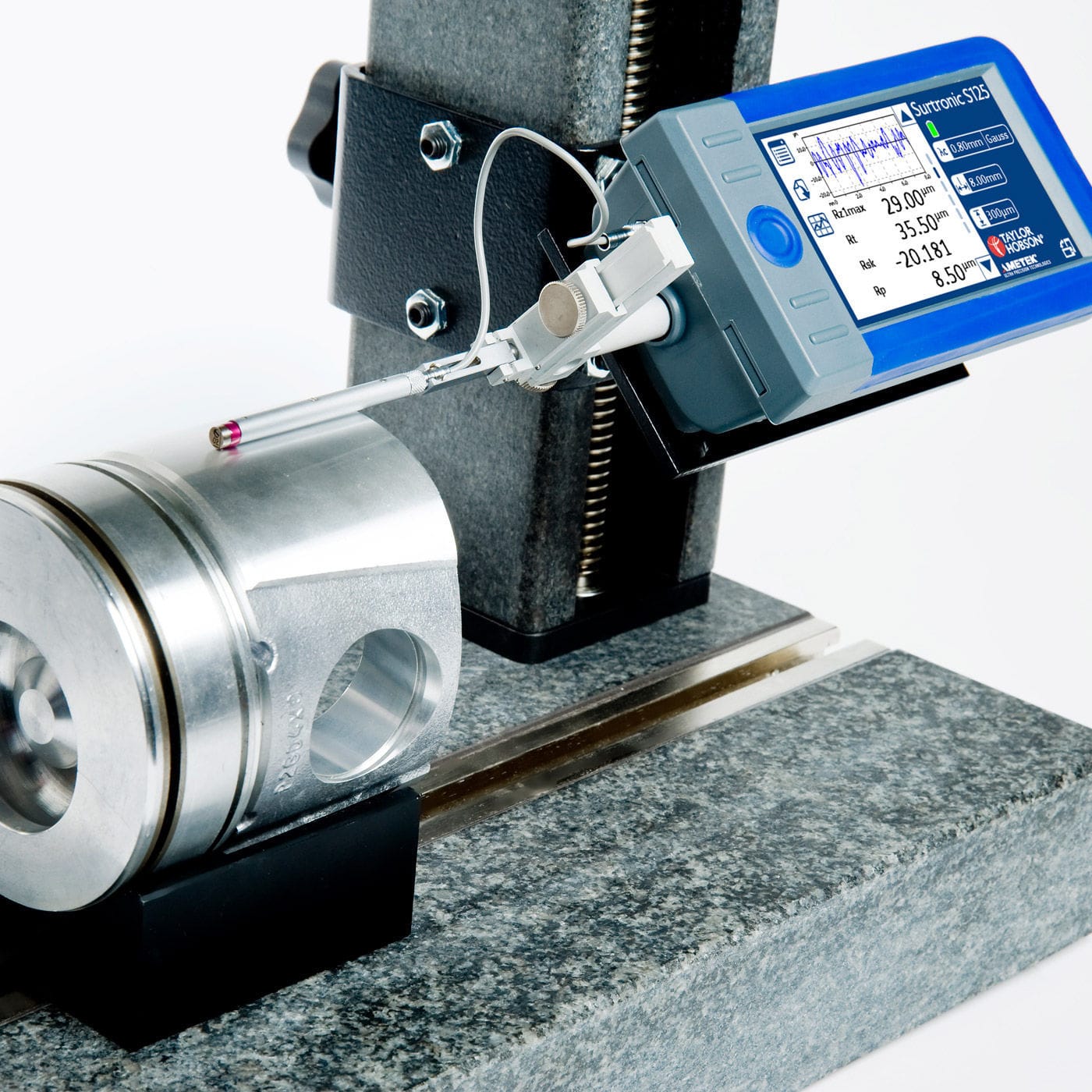

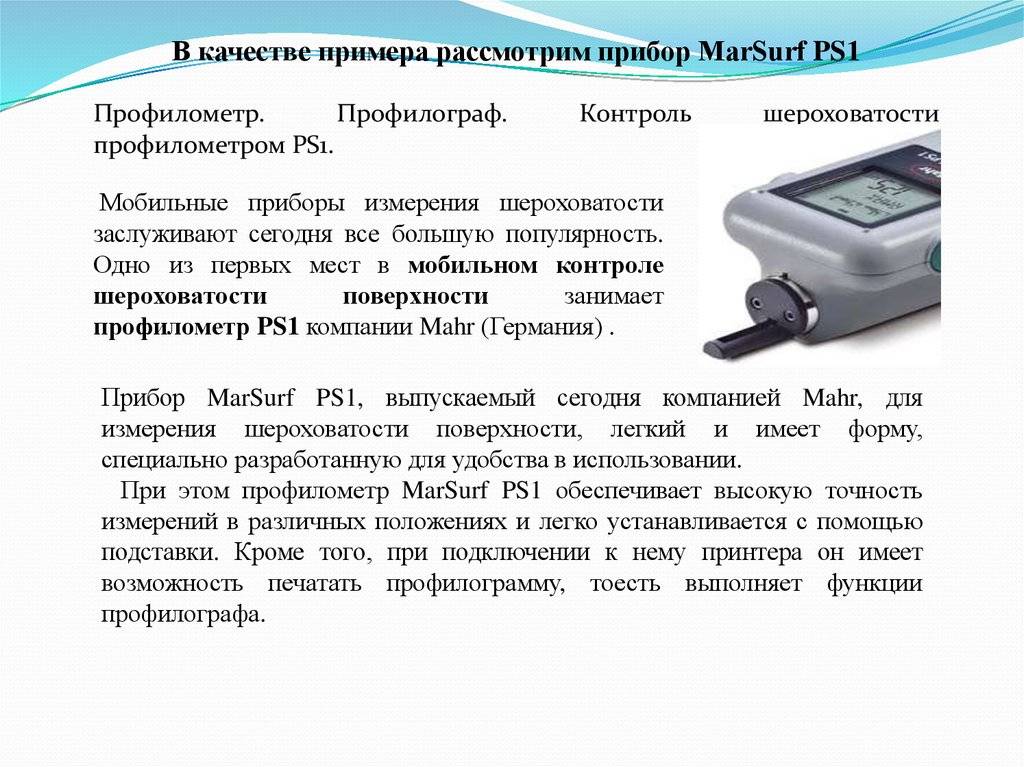

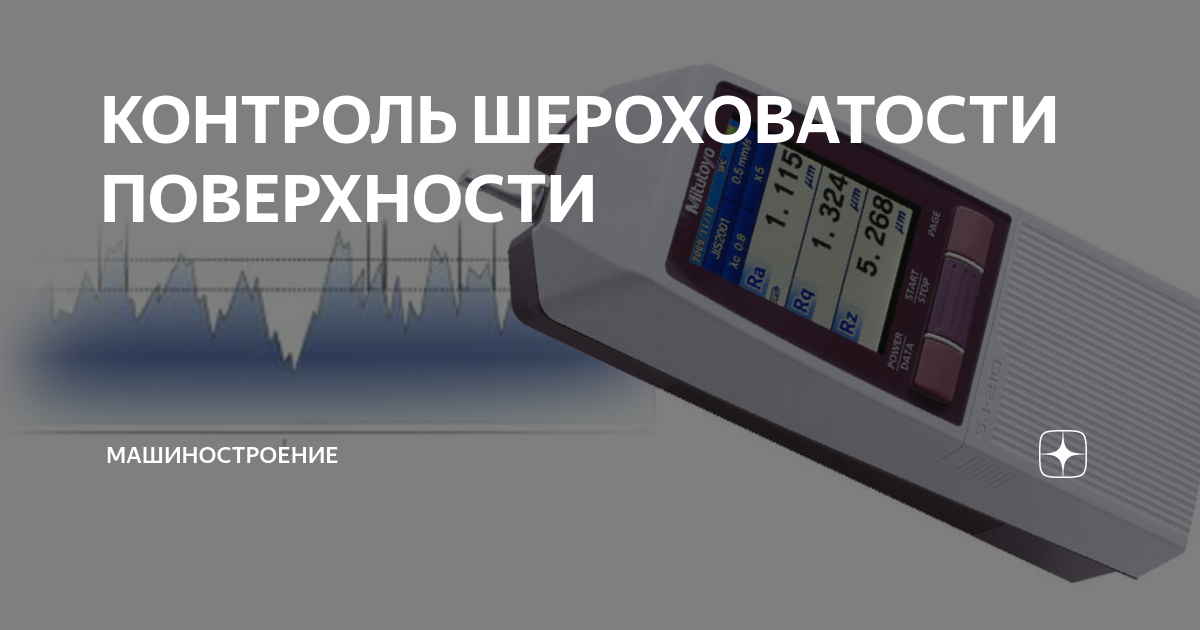

Примером бесконтактного профилометра компактного типа является профилометр Mahr MarSurf PS1. Для такого метода передачи управляющего сигнала в схеме предусмотрен оптический датчик. Возможные колебания расстояния между приёмником и измеряемой поверхностью автоматически компенсируются системой отсечки шага. Устройство использует как сетевое питание, так и от встроенного аккумуляторного привода. Паспорт профилометра Mahr снабжён подробным описанием методики применения данного прибора. Бесконтактный профилометр Mahr имеет диапазон измерения шероховатости в пределах 5…15 мкм.

Профилометр Mahr Marsurf PS1

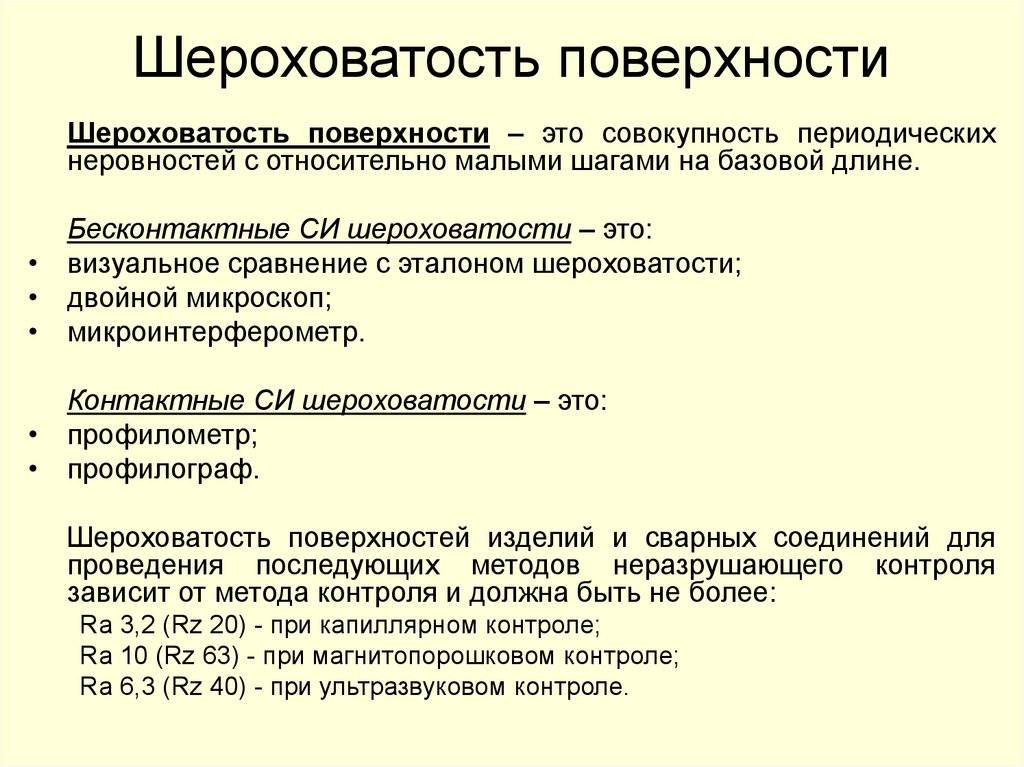

Шероховатость поверхности (чистота обработки). Основные понятия, обозначения на чертежах.

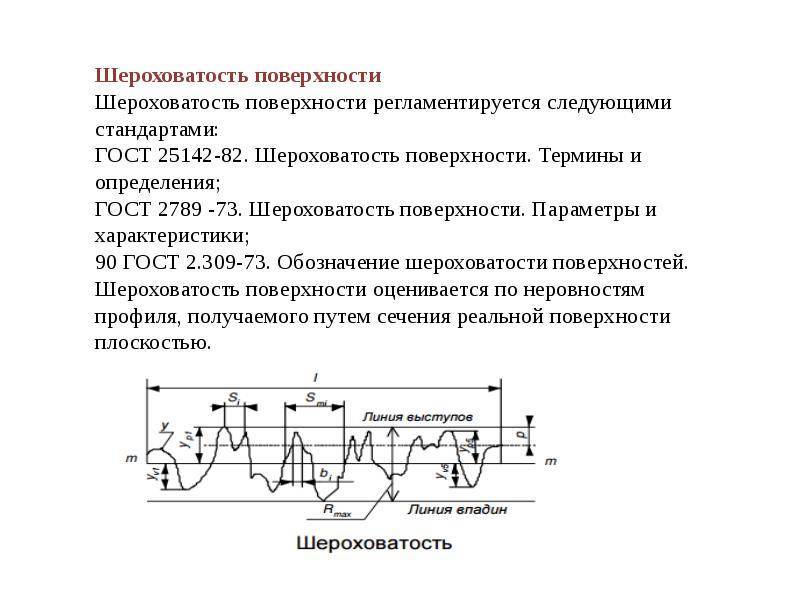

- Базовая длина – длина базовой линии l, длина линиии, используемой для выделения неровностей.

- Средняя линия – средняя линия профиля (m-на рисунке), линия, имеющая форму номинального профиля, с минимальным среднеквадратическим отклонением профиля, от этой линии и отсчитывают все числовые значения для шероховатости:

Рисунок. Профиль шероховатости поверхности и обозначения его характеристик. Средняя линия профиля – не обязательно прямая, см. определение выше.

Параметры шероховатости поверхности Ra, Rz, R max, Sm, S, tp описаны в табличке ниже:

| Условное обозначение параметра шероховатости | Наименование параметра шероховатости | Определение параметра шероховатости +См. рисунок выше |

| Ra | Среднее арифметическое отклонение профиля | Среднее арифметическое абсолютных значений (значений по модулю) отклонений профиля в пределах базовой длины. Интегральная величина. |

| Rz | Высота неровностей профиля по 10 точкам | Сумма средних арифметических абсолютных отклонений точек пяти наибольших минимумов и пяти наибольших максимумов профиля в пределах базовой длины. |

| Rmax | Наибольшая высота поверхностей профиля | Расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины. |

| Sm | Средний шаг неровностей профиля | Среднее арифметическое значение шага неровностей профиля в пределах базовой длины. |

| S | Средний шаг неровностей профиля по вершинам | Среднее арифметическое значение шага неровностей профиля по вершинам в пределах базовой длины. |

| tp | Относительная опорная длина профиля | Отношение опорной длины профиля к базовой длине, где “p” – значение уровня сечения профиля. |

Если Вам встретился класс шероховатости, то используйте таблицу ниже:

Таблица. Значения параметров Ra и Rz для указанных классов шероховатости (в теории – использование Ra предпочтительнее использования параметраRz).

| Класс шероховатости | Базовая длина l, мм | Ra предпочт., мкм | Ra допустимые, мкм | Rz, мкм |

| 1 | 8,0 | 50 | 80; 63; 40 | 320; 250; 200; 160 |

| 2 | 8,0 | 25 | 40; 32; 20 | 160; 125; 100; 80 |

| 3 | 8,0 | 12,5 | 20;16,0;10,0 | 80; 63; 50; 40 |

| 4 | 2,5 | 6,3 | 10,0;8,0;5,0 | 40; 32; 25; 20 |

| 5 | 2,5 | 3,2 | 5,0; 4,0; 2,5 | 20; 16; 12,5; 10,0 |

| 6 | 0,8 | 1,6 | 2,5; 2,0; 1,25 | 10,0; 8,0; 6,3 |

| 7 | 0,8 | 0,80 | 1,25; 1,00; 0,63 | 6,3; 5,0, 4,0; 3,2 |

| 8 | 0,8 | 0,40 | 0,63; 0,50; 0,32 | 3,2; 2,5; 2,0; 1,60 |

| 9 | 0,25 | 0,20 | 0,32; 0,25; 0,160 | 1,60; 1,25; 1,00; 0,80 |

| 10 | 0,25 | 0,10 | 0,160; 0,125; 0,080 | 0,80; 0,63; 0,50; 0,40 |

| 11 | 0,25 | 0,050 | 0,080; 0,063; 0,040 | 0,40; 0,32; 0,25; 0,20 |

| 12 | 0,25 | 0,025 | 0,040; 0,032; 0,020 | 0,20; 0,16; 0,125; 0,100 |

| 13 | 0,08 | 0,012 | 0,020; 0,016; 0,010 | 0,100; 0,080; 0,063; 0,050 |

| 14 | 0,08 | 0,012 | 0,010; 0,008 | 0,050; 0,040; 0,032 |

Обозначение шероховатости на чертежах. Структура обозначения

Значения параметров шероховатости указывают на чертежах нижеследующим образом:

- – Ra указывается без символа, а другие параметры с символом.

- – При указании диапазона параметров записывают пределы в 2 сроки:

| 1,25 1,00 | Rz 0,080 0,063 | t60 50 80 |

- – Номинальное значение параметра записывается с предельным отклонением

- – При указании нескольких параметров шероховатости их значения записывают в столбик, сверху вниз в следующием порядке: параметр высоты неровностей (Ra, Rz, Rmax), параметр шага неровностей (Sm,S), относительная опорная длина профиля (tp).

- – Если шероховатость нормируется параметром Ra или Rz из числа приведенных в таблице “Значения параметров Ra и Rz для указанных классов шероховатости” выше, то базовую длину в обозначении шероховатости не указывают.

В зависимости от требуемого вида обработки материалов используют нижеследующие значки шероховатости:

| Рис.1 – вид обработки поверхности не устанавливается | Рис.2 – обработка поверхности со снятием слоя материала (токарная, фрезерование….) | Рис.3 – обработка поверхности без снятия слоя материала (ковка, литье….) |

| Вид обработки поверхности указывется только в том случае, если другим видом обработки указанное качество поверхности не получить. | ||

| H=(1,5-3)h, h – примерно равна высоте размерных цифр |

Ниже приведена картинка с указанием обозначений направлений неровностей на значке шероховатости. (Администрации проекта ДПВА такие значки не встречались никогда, но они существуют).

Рисунок. Условные обозначения направлений неровностей на значке шероховатости.

По этому признаку выделяют приборы:

– Профилометр с постоянной трассой интегрирования, трасса ощупывания в которых, равна, по длине, трассе интегрирования. Таким образом, результаты измерений можно увидеть только в конце, при завершении процедуры.

– Профилометр обладающий скользящей трассой интегрирования, в котором трасса ощупывания в несколько раз длиннее трассы интегрирования. Таким образом, отсчет показаний и результатов измерения производится одновременно с перемещением иглы по поверхности.

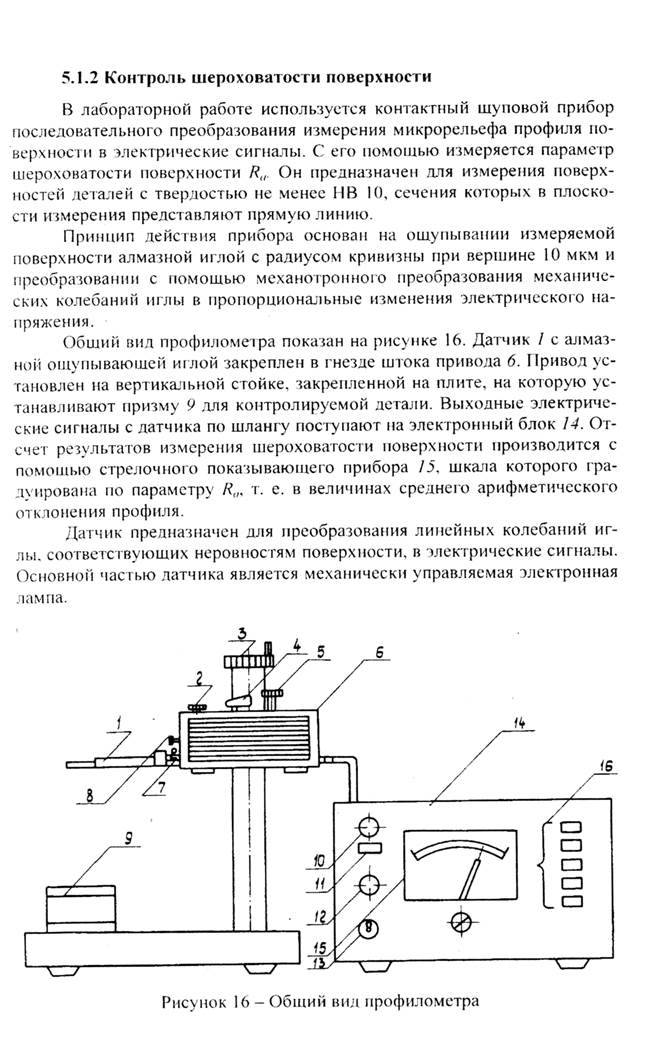

К тому же, существуют профилометры с механотронными преобразователями, которые измеряют параметры неровностей, указывая среднее арифметическое значение отклонения профиля – Ra.

Большинство приборов оснащены анализатором, который позволяет судить о неровностях поверхности по гармоническим колебаниям сигнала от иглы.

Погрешность профилометра обычно колеблется впределах от ±25%, до ±10%.

В качестве примера профилометра можно привести профилометр модели 130. Данный прибор внесен в Госреестр средств измерений. Работает путем подключения к компьютеру и настройкой специальной программой. Профилометр модели 130 является лабораторным стационарным прибором высокой точности.

Также стоит выделить профилометр «СЕЙТРОНИК-ПШ8-1» из линейки профилометров СЕЙТРОНИК. Эти приборы являются переносными, имеют подключение к компьютеру через порт RS232, и позволяют производить основные измерения параметров шероховатости с достаточной точностью.

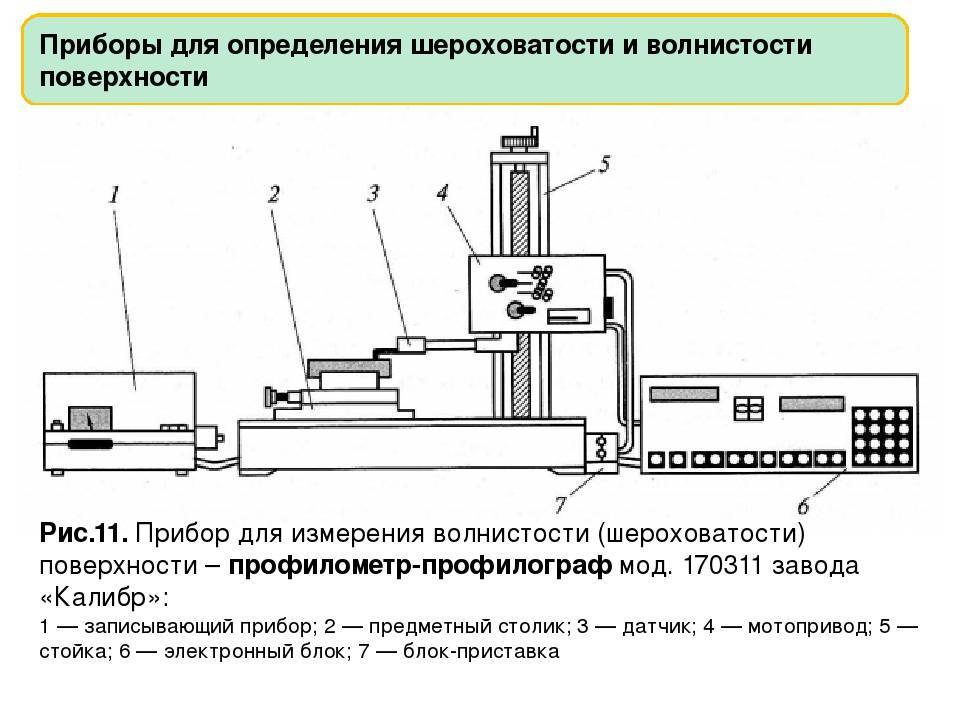

2) Профилограф – это прибор, который, идентично профилометру, предназначается для контроля параметров шероховатости поверхности, однако, имеет от него отличия в плане вывода результатов измерений. В профилографе результаты измерений представляются в виде кривой – профилограммы, определяющей волнистость и шероховатость. Обработка результатов производится графоаналитическим методом.

Конструктивно, профилограф состоит из нескольких блоков, а именно: измерительного, преобразовательного и записывающего.

Первый блок – называется измерительным, поскольку именно в нем получается сигнал, который является основой всего измерения. На основании этого сигнала и строится, в последствии, кривая, характеризующая микронеровности. Данный блок состоит, как правило, из иглы, привода иглы и измерительного столика.

Второй блок – электронный преобразовательный, в котором сигнал из первого блока усиливается и преобразуется при помощи специальных электронных преобразователей.

Третий блок – записывающий, на который поступает обработанный сигнал со второго блока. Обработанный сигнал, при помощи записывающего устройства, аналогового или электронного, преобразуется в профилограмму в увеличенном масштабе. При этом, в качестве материала для вычерчивания профилограммы может выступать металлизированная бумага, светочувствительная бумага или специальная пленка.

Таким образом, принцип действия профилографа, мало чем отличается от принципа действия профилометра, единственным отличием, здесь, является отображение результатов не на экране в виде числовых значений, а графически.

Профилограмма записывается устройством в увеличенном масштабе, при этом, по горизонтали увеличение достигает 100 000 раз, а по вертикали от 400 до 200 000 раз. Благодаря увеличению, расшифровку делать становится гораздо удобнее.

Погрешность профилографа не выходит за рамки ±5-10 %.

Помимо перечисленных устройств: профилометров и профилографов, существуют комбинированные приборы, называемые профилографы-профилометры.

3) Профилограф-профилометр – приборы данного типа предназначаются для записи измеренных параметров микронеровностей поверхности на бумажный носитель (например, электротермическую бумагу), и одновременного наблюдения, в режиме реального времени, за результатами проводимых измерений при помощи показывающего устройства – цифрового или аналогового.

Самыми распространёнными профилографами-профилометрами являются приборы «Сейтроник-ПШ8» различных модификаций. Так, например, выпускаются модели СЕЙТРОНИК-ПШ8-4, СЕЙТРОНИК-ПШ8-3 и СЕЙТРОНИК-ПШ8-2 , которые отличаются шагом длины трассы ощупывания, наличием/отсутствием встроенного принтера, параметрами увеличения.

Принцип действия профилографа-профилометра идентичен принципам действия приборов, входящих в его название. Также, как и вышеописанные приборы, он работает путем ощупывания контролируемой поверхности заточенной иглой с малым радиусом закругления и преобразовании колебаний от иглы в электрический сигнал, а также последующего мониторинга и записи результатов.

Понятие качества поверхности металла после обработки

После обработки на фрезерном станке, как и после других работ с заготовкой, на ее поверхности образуются неровности – гребешки и впадины (иначе говоря, шероховатости и волнистости). В верхних слоях материала также появляется остаточное напряжение, на некоторых глубинах проката возникает разность твердости, которая проявляется как упрочнение или наклеп. Такие изменения влияют на свойства готовых изделий и, следовательно, на качество их поверхностей. Все эти характеристики и определяют класс обработки металла.

Качество готовых деталей определяется как их физическими, так и геометрическими показателями.

Физические критерии качества.

Качество поверхности изделия определяется соотношением физических и механических свойств его центральной части с наружной.

Во время обработки металлических заготовок их поверхность подвержена пластическим изменениям, поэтому и прочие характеристики материала в готовом изделии отличаются от первоначальных. Внешняя часть пластины при этом упрочняется, в ней появляются внутренние напряжения.

После финального этапа обработки металла на фрезерной установке упрочненный слой распространяется всего на несколько сотых миллиметра, тогда как после первичного воздействия цилиндрической фрезой его толщина в среднем составляет 0,04–0,08 мм, достигая при этом и 0,12 мм. При воздействии торцевой фрезой параметр равняется 0,06–0,1 мм, хотя может быть и 0,2 мм. Возникающие внутренние напряжения и упрочнения поверхности понижают класс обработки металла за счет уменьшения усталостной прочности изделия. Такие деформации сокращают эксплуатационный срок детали, что приводит к необходимости ее скорой замены.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Микрогеометрические критерии качества.

При грубой черновой обработке зубчатой фрезой на больших оборотах и при повышенной глубине сечения на кромке изделия остаются неровности, которые заметны невооруженным глазом и легко определяются на ощупь. Шероховатости и волнистости, образующиеся при промежуточной и чистовой обработке на малых оборотах и при неглубокой резке, визуально незаметны и едва прощупываются.

Класс геометрической точности обработки металла зависит от наличия на поверхности изделия неровностей: впадин, гребешков, шероховатостей и пр. Подобные дефекты на малой площади поверхности называются ее микрогеометрией.

Микрогеометрия поверхности при обработке проката зависит от:

- геометрии фрезы, ее качества и степени износа;

- вибраций, возникающих из-за недостаточной жесткости станка или его рабочих элементов;

- установленных настроек работы фрезерной машины (скорости и глубины раскроя, подачи на зуб, охлаждения);

- механических свойств обрабатываемого листа и самой фрезы.

Параметры для количественной оценки шероховатости

Три ключевых параметра используются для описания шероховатости конкретной поверхности, они позволяют описать высоту, профиль и максимальное отклонение, по которым можно представить тип поверхности в целом и ее назначение.

- Ra – самым первым идет обозначение профиля с указанием возможного отклонения, измеряется в микрометрах;

- Rz– определяет высоту неровностей по десяти основным точкам, измеряется в микрометрах;

- Rmax– показывает максимально допустимое значение по высоте, измеряется в микрометрах.

Таблица ключевых параметров шероховатости составлена для различных поверхностей и приведена в ГОСТ 2789-73.

Самым универсальным показателем из всех трех является Ra, поскольку он дает наиболее полное представление о профиле. Но бывают ситуации, при которых значение приобретают и другие параметры, к примеру если Ra трудно измерить с помощью приборов.

Рассмотрим несколько примеров значений параметров для поверхностей после механической обработки. После чистового обтачивания Ra составляет 2,5 -,1 25 мкм, а после тонкого обтачивания 1,25-0,63 мкм.

Также в шероховатости важно понятие допуска, так как большинство геометрических отклонений детали, должно укладываться в пределы поля допуска

Ответы на вопросы

Какое значение шероховатости выбрать?

Значения шероховатости для разных материалов приведены в ГОСТ, где также указан и способ обработки поверхности. Значение выбирается конструктивно, исходя из назначения.

Что такое неуказанная шероховатость?

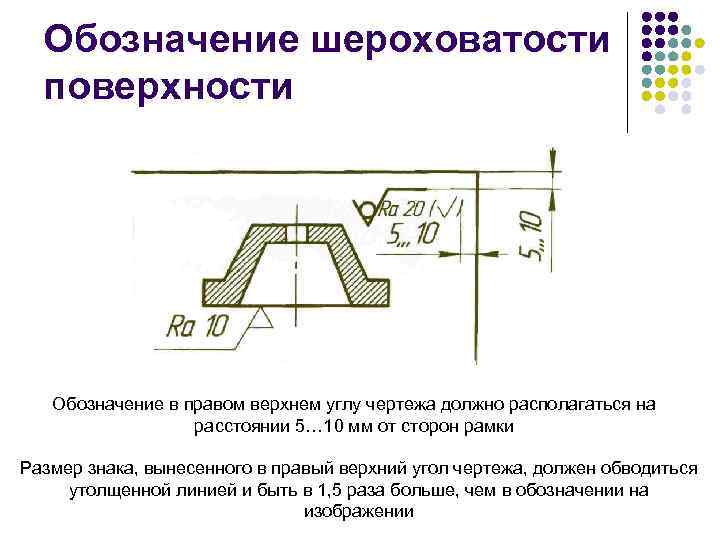

Неуказанная шероховатость – это условное обозначение шероховатостей поверхностей всей детали кроме указанных на изображении, которое помещается в правом углу чертежа. Значение шероховатости указывается в скобках, оно подходит для всех поверхностей, для которых не указана шероховатость.

Сколько существует классов шероховатости?

Выделено 14 классов шероховатости, классы приведены в ГОСТ.

Рисунок 6. Классы шероховатости

Рисунок 6. Классы шероховатости

Понятие «шероховатость» входит в курс многих дисциплин, оно отражает характеристики поверхности, которые обязательно должны учитываться. Указания, которые дополняют чертежи позволяют точнее показать все технические требования изделия

Стоит помнить, что любые изображения элементов, состоят из множества условных обозначений, важно выбирать для них правильное расположение, помнить об общей чистоте и читаемости чертежа. Опытными проектировщиками часто отмечается, что молодые специалисты забывают проставлять все необходимые обозначения детали, отверстия и выделять контур, примененная штриховка может не соответствовать требованиям, но все эти знания приходят за годы практики

Результаты

Для оценки процесса полирования и определения необходимых технологических этапов производится сравнение шероховатости поверхности на основе среднего арифметического высот по длине и по площади (Ra, Sa), а также среднеквадратичного значения высоты (Rq, Sq) поверхности у разных образцов. У взятого в качестве модели производственного процесса расчетное заданное значение Ra составляет 0,09 мкм. На рис. 1 приведены примеры трехмерного представления измеренной топологии образца с наибольшей шероховатостью (образец 1) и второй по величине шероховатостью (образец 2). О различиях можно судить уже даже по разной насыщенности цветов на цифровых моделях.

Рис. 1: Цифровые модели поверхностей образцов 1 и 2

Рис. 1: Цифровые модели поверхностей образцов 1 и 2

Для определения линейной шероховатости Ra и Rq программное обеспечение ITOM берет на измеряемой поверхности 5 точек и вычисляет шероховатость вдоль указанных профилей. На рисунках 2 и 3 показаны выбранные точки измерений и соответствующие профили шероховатости у образца 1.

Особые условия

При массовом производстве определенных деталей иногда нарушается заданная форма или их сопряженность. Подобные нарушения увеличивают допустимый износ деталей, и ограничиваются специальными допусками, которые указаны в ГОСТ 2.308-2011. Каждый вид используемого допуска имеет 16 определяющих степеней точности, которые оговариваются для деталей разной конфигурации с учетом используемого материала. Необходимо также учитывать, что используемые допуски размера и конфигурации для деталей имеющих цилиндрическую форму берутся с учетом диаметра деталей, а плоские детали с учетом толщины, а максимальная погрешность не должна превышать показатель допуска.

Особые условия

При массовом производстве определенных деталей иногда нарушается заданная форма или их сопряженность. Подобные нарушения увеличивают допустимый износ деталей, и ограничиваются специальными допусками, которые указаны в ГОСТ 2.308-2011. Каждый вид используемого допуска имеет 16 определяющих степеней точности, которые оговариваются для деталей разной конфигурации с учетом используемого материала. Необходимо также учитывать, что используемые допуски размера и конфигурации для деталей имеющих цилиндрическую форму берутся с учетом диаметра деталей, а плоские детали с учетом толщины, а максимальная погрешность не должна превышать показатель допуска.

Источники

- https://vt-metall.ru/articles/436-klassy-chistoty-obrabotki-metalla

- https://engineerscreed.ru/sherohovatost-poverhnosti/

- https://morflot.su/sherohovatost-poverhnosti-ra-i-rz-otlichie/

- https://osntm.ru/scherochowatost.html

- https://lfirmal.com/sherohovatost-poverhnosti-4/

- https://crast.ru/instrumenty/sherohovatost-ra-i-rz-v-chem-raznica

- https://vologda-yel.ru/chto-oznachaet-znak-sherohovatosti-v-skobkah/

- https://sakhkor.ru/tehnologii/tablica-sherohovatosti-poverhnosti.html

Основные обозначения

Шероховатость исследуемой поверхности измеряются на допустимо небольших площадях, в связи с чем базовые линии выбирают, учитывая параметр снижения влияния волнообразного состояния поверхности на изменение высотных параметров. Неровности на большинстве поверхностей возникают по причине образующихся деформаций верхнего слоя материала при осуществляемой обработке с использованием различных технологий. Очертания профиля получают при проведении обследования с помощью алмазной иглы, а отпечаток фиксируется на профилограмме. Основные параметры, характеризующие шероховатость поверхности имеют определенное буквенное обозначение, используемое в документации, чертежах и получаемые при проведении измерений деталей(Rz, Ra, Rmax, Sm, Si, Tp).

Для измерения неровности поверхности используют несколько определяющих параметров:

- Ra- обозначает значение исследуемого профиля с возможным отклонением (среднеарифметическим) и измеряется в мкм;

- Rz – обозначает высоту измеряемых неровностей определяемую по 10 основным точкам в мкм;

- Rmax –максимальное допустимое значение параметра по высоте.

Также используются шаговые параметры Sm и Si и опорная длина исследуемого профиля tp. Данные параметры указываются при необходимости учитывать условия эксплуатации деталей. В большинстве случаев для измерений используется универсальный показатель Ra, который дает наиболее полную характеристику с учетом всех точек профиля. Значение средней высоты Rz применяется при возникновении затруднений связанных с определением Ra с использованием приборов. Подобные характеристики оказывают влияние на сопротивление и виброустойчивость, а также электропроводимость материалов. Значения определений Ra и Rz указаны в специальных таблицах и при необходимости могут использоваться при проведении необходимых расчетов. Обычно определитель Ra обозначается без числового символа, другие показатели имеют необходимый символ. Согласно действующим нормативным актам (ГОСТ) существует шкала, в которой даны значения шероховатостей поверхности различных деталей, имеющих подробную разбивку на 14 специальных классов. Существует прямая зависимость, определяющая характеристики обрабатываемой поверхности, чем выше показатель класса, тем меньшее значение имеет высота измеряемой поверхности и лучше качество обработки.

Основные правила, используемые для обозначения неровности поверхности на чертежах

Основные правила, которые необходимо использовать при выполнении чертежа:

- На чертеже указываются все шероховатости поверхности для используемого материала без учета используемых методов.

- Нанесение значений шероховатостей осуществляется на разрезах, которые имеют размер.

- Знаки наносятся на всех видах линий используемых в чертеже.

- При наличии у знака полки его местоположение определяется по отношении к основной надписи.

- Если изделие имеет разрыв на чертеже, то производится маркировка только одной части изображения.

- Если поверхностный слой требует использования обработки участков детали различного класса, то производится разделение с помощью сплошной линии.

- В случае сокращения места необходимого для нанесения обозначений на чертеже возможно допустимое упрощение знаков.

- При одинаковом значении шероховатости поверхности контура, значение наносится один раз.

- При идентичности различных поверхностей с одинаковыми значениями шероховатости, допускается нанесение значений один раз.

- Знаки, обозначающие неровности должны иметь толщину в 1.5 раза больше, чем нанесенные на изображение.

- Условия, обозначающие направление поверхностей должны соответствовать стандартам.

- Обозначение шероховатости поверхности производится с использованием общих правил.

Обозначения направления шероховатости поверхности на чертежах

Учитывая структуру материала, конструктор имеет возможность указать необходимые параметры, предъявляемые к качеству поверхностей. Причем характеристики могут указываться по нескольким параметрам с установкой максимально и минимального значения с возможными допусками.

ОСНОВНЫЕ ПАРАМЕТРЫ

2.1. Параметры ощупывающей системы профилографа-профилометра

2.1.1. Рабочая часть щупа должна соответствовать ГОСТ 18961-80.

2.1.2. Максимальные значения статического измерительного усилия и постоянной изменения измерительного усилия следует выбирать в зависимости от радиуса щупа. Они не должны превышать значений, указанных в табл.1.

Таблица 1

Номинальное значение радиуса кривизны вершины щупа, мм | Максимальное значение статического измерительного усилия, Н | Максимальное значение постоянной изменения измерительного усилия, Н/м |

0,002 | 0,0007 | 35 |

0,005 0,010 | 0,004 | 200 |

Допускается увеличение статического измерительного усилия до 0,016 Н для профилометров с наименьшим значением измеряемого параметра Ra не менее 2 мкм, для профилографов с наименьшим значением ординаты профиля не менее 1,5 мкм, а также для датчиков, предназначенных для измерений, при которых игла датчика не направлена вертикально вниз.

2.1.3. В профилографах-профилометрах, имеющих датчик с опорой на измеряемую поверхность, радиус кривизны рабочей части опоры в плоскости, перпендикулярной контролируемой поверхности и параллельной направлению движения датчика, должен быть не менее пятидесяти значений максимальной отсечки шага.

Примечание. При измерении с отсечкой шага 2,5 мм и более предпочтительнее использовать вспомогательную направляющую поверхность.

2.1.4. Параметр шероховатости Rz рабочей поверхности опоры не должен превышать 0,1 мкм.

2.1.3, 2.1.4. (Измененная редакция, Изм. N 1).

2.1.5. Усилие воздействия опоры датчика на контролируемую поверхность не должно превышать 0,5 Н.

2.2. Параметры системы преобразования профилометра

2.2.1. Диапазон измерения параметра Ra: отношение верхнего предела измерения к нижнему должно быть не менее 2000 для приборов типа I, не менее 200 – для приборов типа II и не менее 100 – для приборов типа III.

(Измененная редакция, Изм. N 1).

2.2.2. Значение отсечек шага выбирают из ряда: 0,025; 0,08; 0,25; 0,8; 2,5; 8; 25,0 мм.

2.2.3. Набор отсечек шага должен обеспечивать измерение параметров шероховатости поверхности в диапазоне, установленном ГОСТ 2789-73.

2.2.4. Минимальное значение верхнего предела диапазона длин участков измерения должно быть не менее пяти значений отсечек шага для данного профилометра. В случае максимальных значений отсечек шага минимальное значение верхнего предела диапазона длин участков измерения допускается не менее двух значений отсечек шага.

2.2.5. Номинальную амплитудно-частотную характеристику (без учета влияния радиуса кривизны вершины щупа) определяют из уравнения

, (1)

где – длина волны синусоидального входного сигнала;- отсечка шага.

2.2.4, 2.2.5. (Измененная редакция, Изм. N 1).

2.2.6. Номинальные значения и допустимые отклонения амплитудно-частотной характеристики от номинальной для дискретных значений приведены в табл.2.

Таблица 2

Kmin | Kном | Кmax | |||

степень точности | степень точности | ||||

1 | 2 | 1 | 2 | ||

0,1 | 0,97 | 0,95 | 1,00 | 1,03 | 1,05 |

0,2 | 0,95 | 0,94 | 0,99 | 1,02 | 1,04 |

0,5 | 0,88 | 0,86 | 0,92 | 0,96 | 0,98 |

1,0 | 0,70 | 0,67 | 0,75 | 0,80 | 0,83 |

1,5 | 0,52 | 0,49 | 0,57 | 0,62 | 0,65 |

2.2.7. Профилометр необходимо оснащать мерой (или комплектом мер), служащей для настройки показаний прибора в процессе эксплуатации. Профиль меры должен быть близким к трапецеидальному, параметр Sm меры в направлении, перпендикулярном направлению рисок, не должен превышать 0,25 .

2.3. Параметры системы преобразования профилографа

2.3.1. Диапазон номинальных значений вертикального увеличения: отношение максимального увеличения к минимальному должно быть не менее 1000 для профилографов типа I, не менее 100 -для профилографов типа II и не менее 50 – для профилографов типа III.

2.3.2. Номинальные значения вертикальных увеличений выбирают из ряда: 10; 20; 50; 100; 200; 500; 1000 и т.д.

2.3.1, 2.3.2. (Измененная редакция, Изм. N 1).

2.3.3. Диапазон номинальных значений горизонтального увеличения: отношение максимального увеличения к минимальному должно быть не менее 50.

2.3.4. Номинальные значения горизонтальных увеличений выбирают из ряда: 1; 2; 5; 10; 20; 50 и т.д.

2.3.5. Номинальная амплитудно-частотная характеристика (без учета влияния щупа) должна быть прямой линией, параллельной оси длин волн, в диапазоне длин волн, нижний предел которого составляет 3 мкм.

2.3.6. Допускаемые отклонения горизонтальных увеличений от номинальных значений не должны превышать ±5% для профилографов 1-й степени точности и ±10% для профилографов 2-й степени точности.

Шероховатость при токарной обработке

Этот показатель отображается в виде совокупности малых шагов базовой длины обрабатываемой плоскости и ее неровностей. Современное токарное оборудование обеспечивает максимально возможное качество производства деталей. Шагрень при токарной обработке является величиной, которая просчитывается еще на стадии проектирования будущего изделия.

Во многих станках по умалчиванию устанавливаются требуемые допуски шагрени на плоскости, что сильно облегчает задачу персонала и увеличивает объемы производства. Основным фактором здесь является точные показатели шагрени для конкретного материала, из которого состоит будущая деталь.