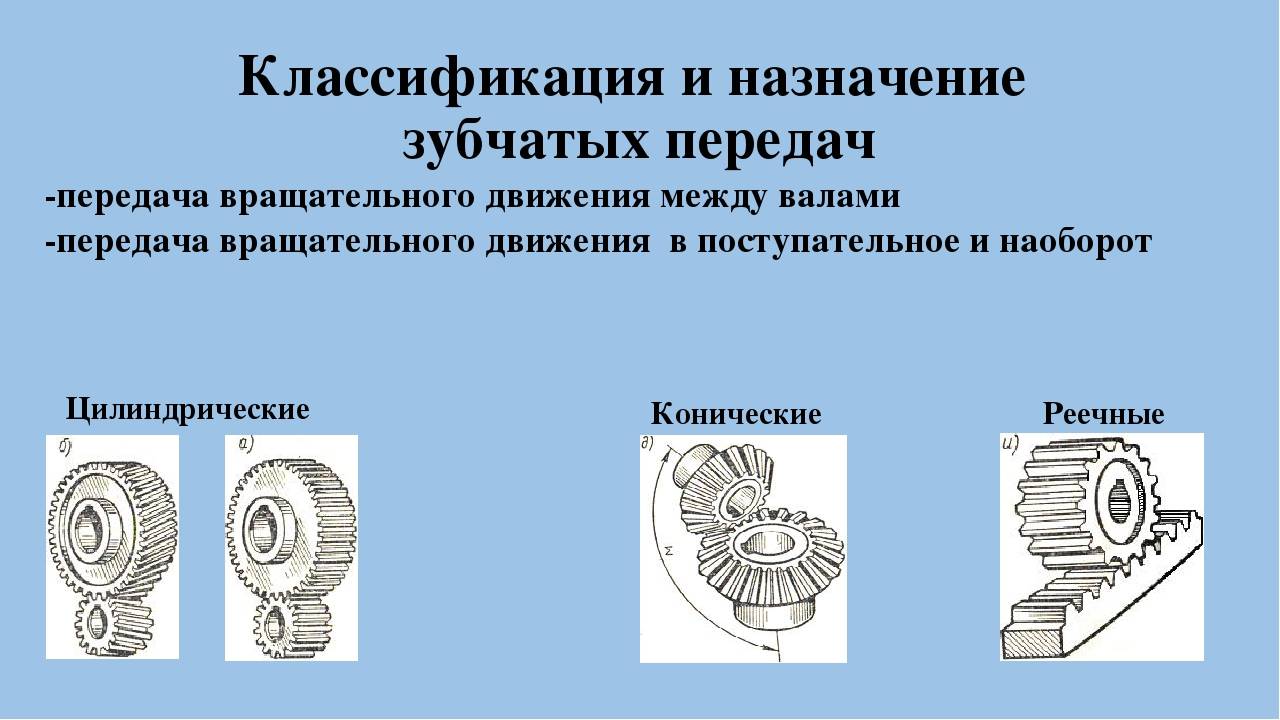

Классификация

Все многообразие колесных пар специалисты разделяют по различным признакам на несколько групп.

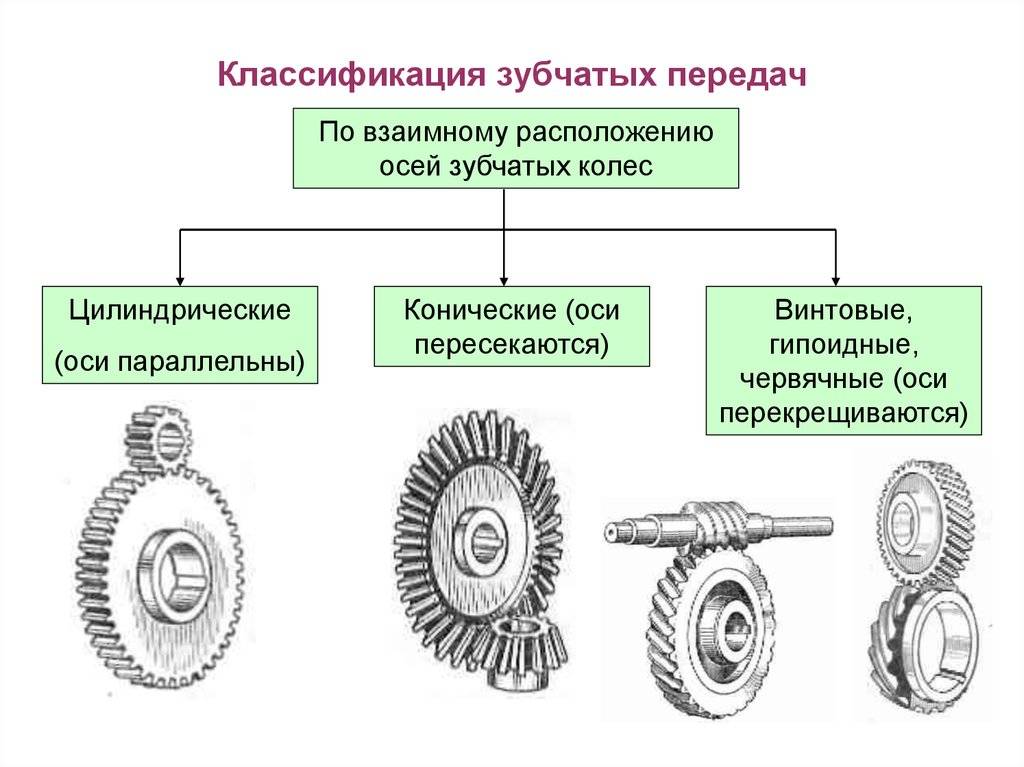

По взаиморасположению элементов

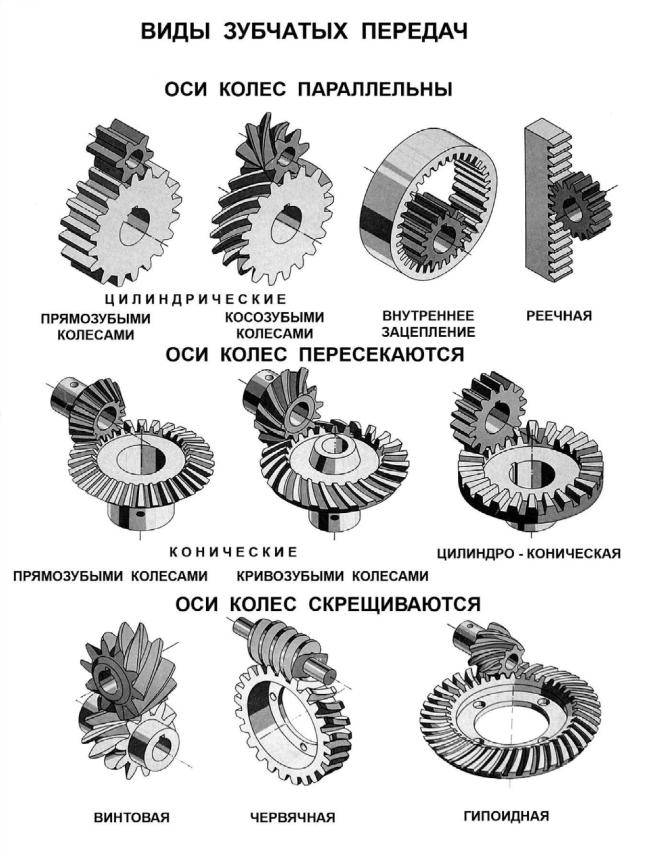

В данной категории выделяются такие виды зубчатых передач как:

- цилиндрическая (колеса в них находятся параллельно по отношению друг другу);

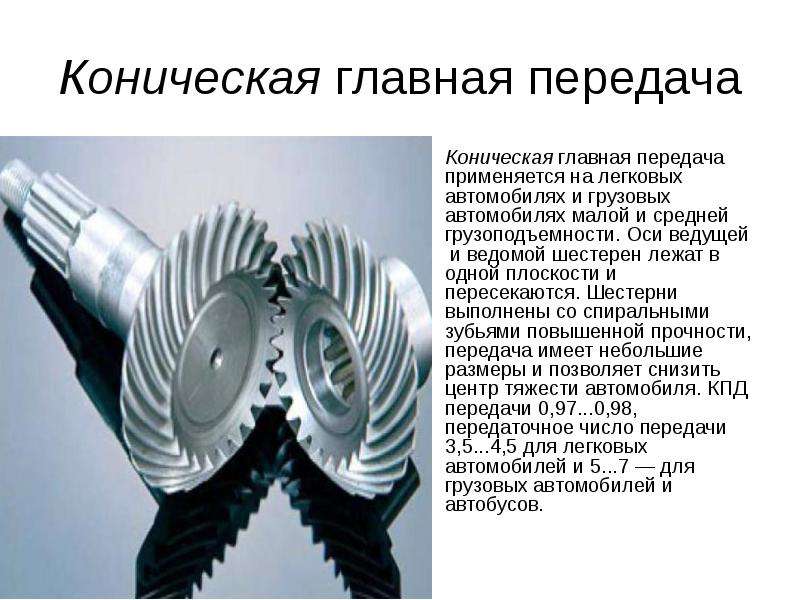

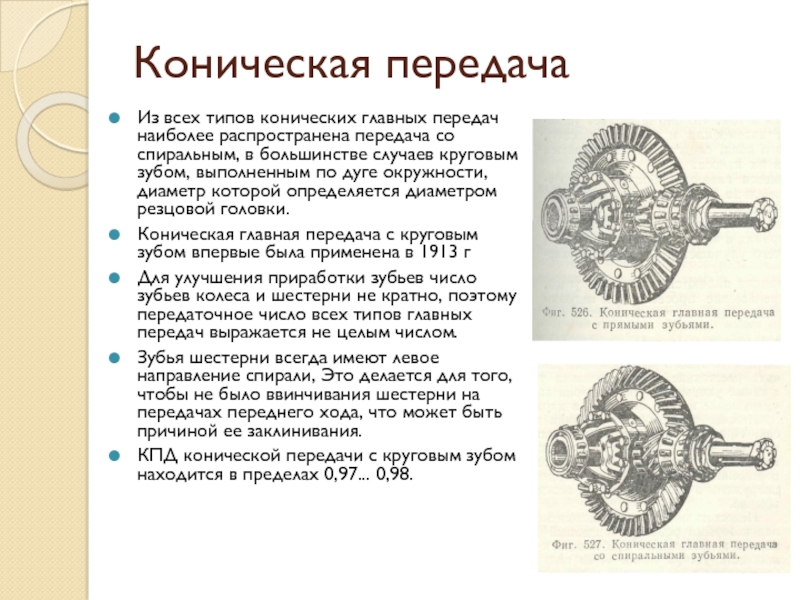

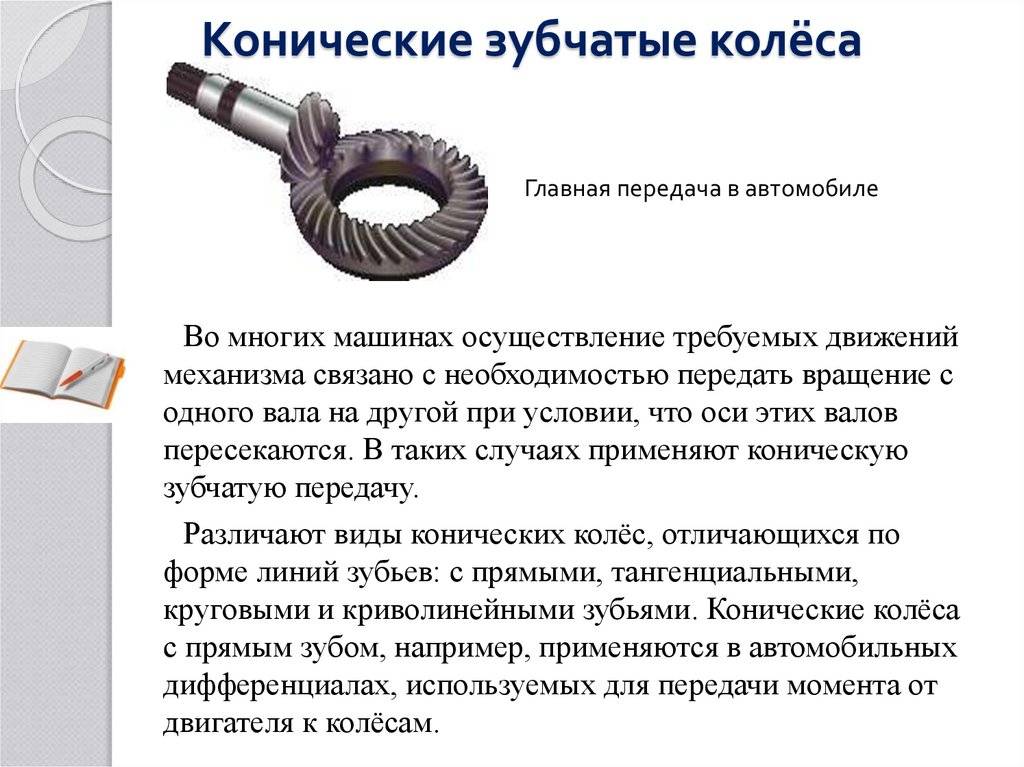

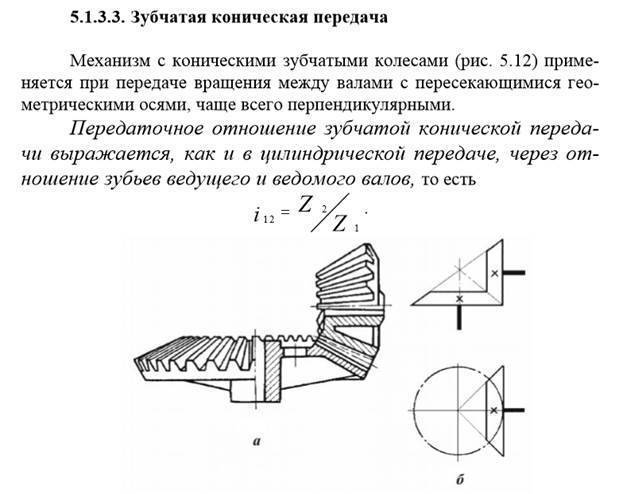

- коническая (с перекрещивающимися валами и, соответственно, деталями тандема);

- зубчато-винтовая (при скрещивающимся расположении элементов).

Первые используются наиболее широко, а их изготовление требует наименьших временных и финансовых затрат.

Детали конических передач по форме напоминают усеченный конус, и соприкасаются друг с другом боковыми сторонами. Это увеличивает площадь взаимодействующих поверхностей. Однако такая конструкция имеет большую чувствительность к погрешностям, и не способна выдерживать слишком большие нагрузки. Поэтому ее нередко используют в машинах и агрегатах, где есть другие типы зубчато-колесных механизмов.

Что касается зубчато-винтового типа, второе его название – червячный хорошо передает особенности соединения, которое состоит из червяка (винта) и колеса. К его достоинствам относят плавный ход, практическую бесшумность, большое передаточное отношение и способность к самоторможению.

По форме зуба

Зацепления в колесных связках отличаются по виду и профилю зубьев. На сегодняшний день известны:

- Зубчатые передачи эвольвентного зацепления. При таком варианте профили выступающих элементов колеса и шестерни очерчены по эвольвенте окружности. Это дает возможность сохранять стабильность передаваемой энергии при взаимодействии деталей.

- Циклоидальное. В нем профили зубьев очерчены по участкам циклоид. Достоинства этого вида – компактность в сочетании со способностью выдерживать усиленные нагрузки, плавность хода.

- Круговые (передача Новикова). Данный вид предполагает перемещение площадки контакта зубьев вдоль профиля зуба. Это обеспечивает более высокие значения передаточных чисел и возможность использовать даже при максимальных нагрузках.

Чаще всего, в механизмах применяются передачи с эвольвентным вариантом зацепления, что обусловлено достаточной простотой их изготовления, монтажа и эксплуатации. Циклоидальные и круговые передачи, в свою очередь, требуют больших затрат на производство, стоят дороже, но и позволяют обеспечить улучшенный функционал механизмов.

По расположению зубьев

По своему расположению зубья колеса и шестерни передачи бывают:

- Прямыми. Востребованы там, где необходимо передать крутящий момент с не очень большой и средней нагрузкой. Устанавливаются в механизмах с необходимостью смещения колес вдоль оси вала во время рабочего процесса.

- Косыми. Этот вариант позволяет повысить плавность вращения колес в тандеме.

- Шевронными – в виде «в елочку», сформированной из двух рядов косых зубьев.

Изготовление первого варианта деталей требует меньших финансовых и временных затрат, что снижает их стоимость и делает наиболее востребованными. Однако второй и третий вариант обладают рядом неоспоримых достоинств, которые позволяют комплектовать ими наиболее ответственные механизмы, работающие в условиях повышенных нагрузок.

Другие варианты классификации

Помимо особенностей взаиморасположения элементов в колесной паре, форм и расположения зубьев на них, передачи также классифицируются по:

- Конструкции (открытые и закрытые). Вторые могут работать только при постоянном наличии смазки, первые функционируют на сухом ходу.

- Окружной скорости (тихоходные – до 3 м/с; средние – от 3 до 15 м/с; быстроходные – свыше 15 м/с).

- Числу ступеней (одно- и многоступенчатые).

- Точности зацепления (существует 12 степеней, однако чаще всего используют с 6 по 10).

Кроме того, различают силовые зубчатые передачи и кинематические (не силовые). Первые передают вращающий момент и их размеры зависят от прочности зубьев. Вторые же практически не передают нагрузку, а их габариты определяются конструктивными особенностями.

Материалы изготовления

Вполне закономерно предположить, что назначение используемых зубчатых передач предусматривает применение высокопрочных материалов для их изготовления.

Поэтому в основе конструкции практически всегда лежит сталь. К прочности шестерни предъявляются повышенные требования в плане прочности, а вот колёса менее требовательные. Их характеристики прочности могут отличаться.

Учитывая этот момент, при производстве шестерней применяются различные материалы. Изделия проходят через дополнительную процедуру обработки. На них воздействуют термически, химически и температурно.

Изделия на основе легированной стали обычно дополнительно улучшают свои характеристики путём цианирования, азотирования и цементации. Это влияет на изменение внутренних характеристик. А вот шестерни на основе углеродистой стали в основном проходят только поверхностные процедуры по закалке.

С зубьями всё иначе. К ним предъявляются повышенные требования в плане прочности поверхности. При этом сердцевина должна оставаться достаточно вязкой и мягкой. При таких характеристиках можно предотвратить изломы и быстрый процесс износа при активной эксплуатации под нагрузкой.

Намного реже при производстве колёсной пары применяется такой материал как бронза, латунь и пластик.

Зубцы колёс создают на основе заготовок, выполненных одним из двух методов. Это штамповка или литьё. Затем проводится нарезка. При нарезке применяются методики обкатки или копирования. Обкатка позволяет создать зубцы с разными параметрами, используя один инструмент. В роли инструментов выступают рейки, долбяки и червячные фрезы.

При использовании метода копирования применяются пальцевые виды фрезы. Затем, завершив нарезку, наступает очередь термообработки. Если требуется получить высокоточное зацепление, после термической обработки обязательно нужно сделать шлифовку и финишную обкатку изделия.

Механизмы зубчатых передач

Зубчатые зацепления применяются для передачи вращательного движения от двигателя к исполнительному органу.

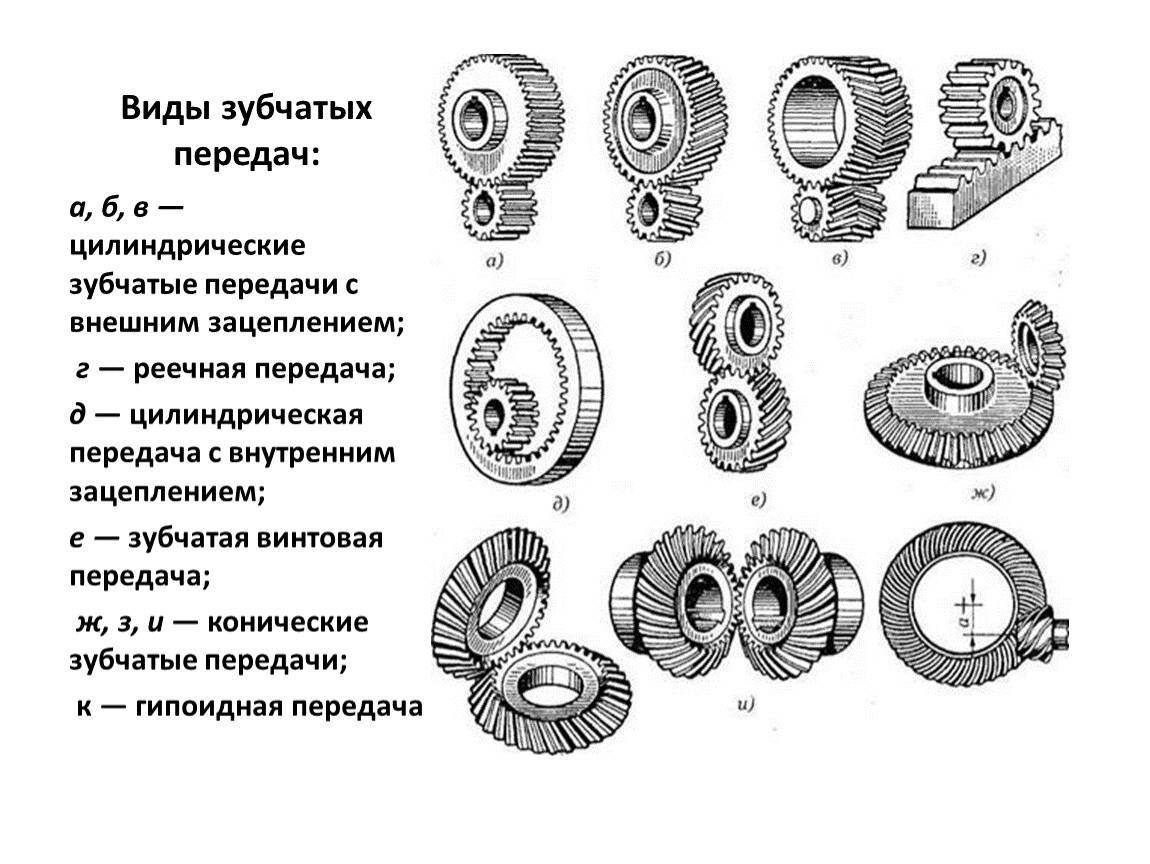

Для всего этого служат различные виды передач. Классификация видов зубчатых передач по расположению осей вращения:

- Цилиндрическая передача состоит из колёсной пары обычно с разным числом зубьев. Оси зубчатых колёс в цилиндрической передаче параллельны. Отношение чисел зубьев называется передаточным отношением. Малое зубчатое колесо называется шестернёй, большое — колесом. Если шестерня ведущая, а передаточное число больше единицы, то говорят о понижающей передаче. Частота вращения колеса будет меньше частоты вращения шестерни. Одновременно при уменьшении угловой скорости увеличивается крутящий момент на валу. Если передаточное число меньше единицы, то это повышающая передача.

- Коническое зацепление. Характеризуется тем, что оси зубчатых колёс пересекаются и вращение передаётся между валами, которые расположены под определённым углом. В зависимости от того, какое колесо в передаче ведущее, они тоже могут быть повышающими и понижающими.

- Червячная передача имеет скрещивающиеся оси вращения. Большие передаточные числа получаются из-за соотношения числа зубьев колеса и числа заходов червяка. Червяки используются одно-, двух- или четырехзаходные. Особенностью червячной передачи является передача вращения только от червяка к червячному колесу. Обратный процесс невозможен из-за трения. Система самотормозящаяся. Этим обусловлено применением червячных редукторов в грузоподъёмных механизмах.

- Реечное зацепление. Образовано зубчатым колесом и рейкой. Преобразует вращательное движение в поступательное и наоборот.

- Винтовая передача. Применяется при перекрещивающихся валах. Из-за точечного контакта зубья зацепления подвержены повышенному износу под нагрузкой. Применяются винтовые передачи чаще всего в приборах.

- Планетарные передачи — это зацепления, в которых применяются зубчатые колёса с подвижными осями. Обычно имеется неподвижное наружное колесо с внутренней резьбой, центральное колесо и водило с сателлитами, которые перемещаются по окружности неподвижного колеса и вращают центральное. Вращение передаётся от водила к центральному колесу или наоборот.

Нужно различать наружное и внутреннее зацепление. При внутреннем зацеплении зубья большего колеса располагаются на внутренней поверхности окружности, и вращение происходит в одном направлении. Это основные виды зацеплений.

https://youtube.com/watch?v=j1Vua1zOZ78

Цилиндрические зубчатые передачи

Под цилиндрическими зубчатыми колёсами понимают шестерни, объёмный контур которых выполнен в виде цилиндра, где все точки вершин зубьев также повторяют цилиндр. Такие зубчатые элементы различаются по форме зубьев и подразделяются на следующие типы:

- Прямозубые шестерни

- Косозубые цилиндрические шестерни

- Шевронные зубчатые колёса

Прямозубые цилиндрические

Данный вид зубчатых передач самый распространённый в составе механизмов в виду своей относительной простоты и дешевизны в изготовлении. Цилиндрические прямозубые шестерни выполнены на одном диаметре по всей своей рабочей ширине.

Редуктор в составе с прямозубыми цилиндрическими шестернями

Такие зубчатые колёса широко применяются в составе простейших редукторов в том числе и коробках передач тракторов и автомобилей, где смена передаточного числа осуществляется вхождением в зацепление скользящих зубчатых цилиндрических блоков по валам редуктора. С помощью цилиндрических шестерен вращение может передаваться только между параллельно расположенными валами. Данные шестерни отличаются шумностью работы на высоких скоростях вращения. Положительным моментом в работе цилиндрических прямозубых шестерён является отсутствие осевых нагрузок.

Цилиндрическая шестерня с внутренними зубьями

Прямозубые цилиндрические шестерни изготавливаются как с внешним зубом, по наружному диаметру, так и с внутренним венцом зубьев. Если обычные шестерни с внешними зубьями используются в конструкциях для передачи вращения между параллельно расположенными валами, то шестерни с внутренним зубом могут быть использованы для преобразования вращения в составе планетарных механизмов как коронные шестерни (эпициклы), а также в виде части соединительных зубчатых муфт.

Цилиндрическая шестерня с внутренними зубьями в составе планетарного механизма

Косозубые цилиндрические

Передача вращения с помощью косозубых цилиндрических шестерён осуществляется только между параллельно размещёнными валами. В отличии от прямозубых цилиндрических шестерён, в работе редукторов, такие зубчатые колёса характеризуются как шестерни постоянного зацепления, в виду невозможности вхождения в зацепление пар при осевом совмещении. Шестерни представляют собой колёса с зубьями, нарезанными под углом. В состав рабочей пары таких колёс входят шестерни с правым и левым наклоном нарезки зубьев.

Косозубая цилиндрическая передача

Косозубые шестерни отличаются тихой работой на высоких скоростях вращения, но учитывая форму взаимодействующих зубьев, и характер зацепления зубчатых пар в механизме возникают осевые нагрузки. Для минимизации негативного влияния возникающих осевых усилий в конструкцию опор вращения валов включают упорные подшипники. В виду одновременного контакта двух зубьев с сопряжённой шестерней косозубые колеса хорошо себя зарекомендовали в работе на высоких нагрузках.

Редуктор с косозубыми цилиндрическими шестернями

Двойные косозубые шестерни в составе усиленного редуктора

Часто в конструкциях высоконагруженных узлов используют двойные косозубые шестерни, выполненные в виде блока с двумя дорожками косых зубьев разного направления. В таком случае возникающие осевые нагрузки в отдельной дорожке косых зубьев гасятся друг другом обеспечивая высокие характеристики передачи.

Косозубая цилиндрическая шестерня с внутренними зубьями в составе планетарного механизма

Как и в прямозубом исполнении существуют цилиндрические косозубые шестерни с внутренней нарезкой используемые в составе планетарных редукторов.

Шевронные

Шестерни с косозубой формой зубьев в форме так называемой «ёлочки» называют шевронными. По сути шевронное зубчатое колесо является спаркой косозубых цилиндрических шестерён с зеркальной разноименной нарезкой зубьев.

Шевронное зубчатое колесо

Такие зубчатые колёса применяются в высоконагруженных ответственных механизмах: генерирующих турбин, горнодобывающего оборудования, в судостроении. Шевронные передачи отличаются компактностью, хорошей плавностью хода. Учитывая форму V-образного зуба в виде двух встречных косых зубьев, возникающие осевые нагрузки, созданные обеими зубчатыми сторонами шестерни, гасятся друг другом. Это обеспечивает дополнительную устойчивость к нагрузкам и высокие скоростные характеристики шевронной зубчатой передачи.

Шевронная передача

Недостатком таких зубчатых колёс является и высокая стоимость в виду технологичной сложности в изготовлении.

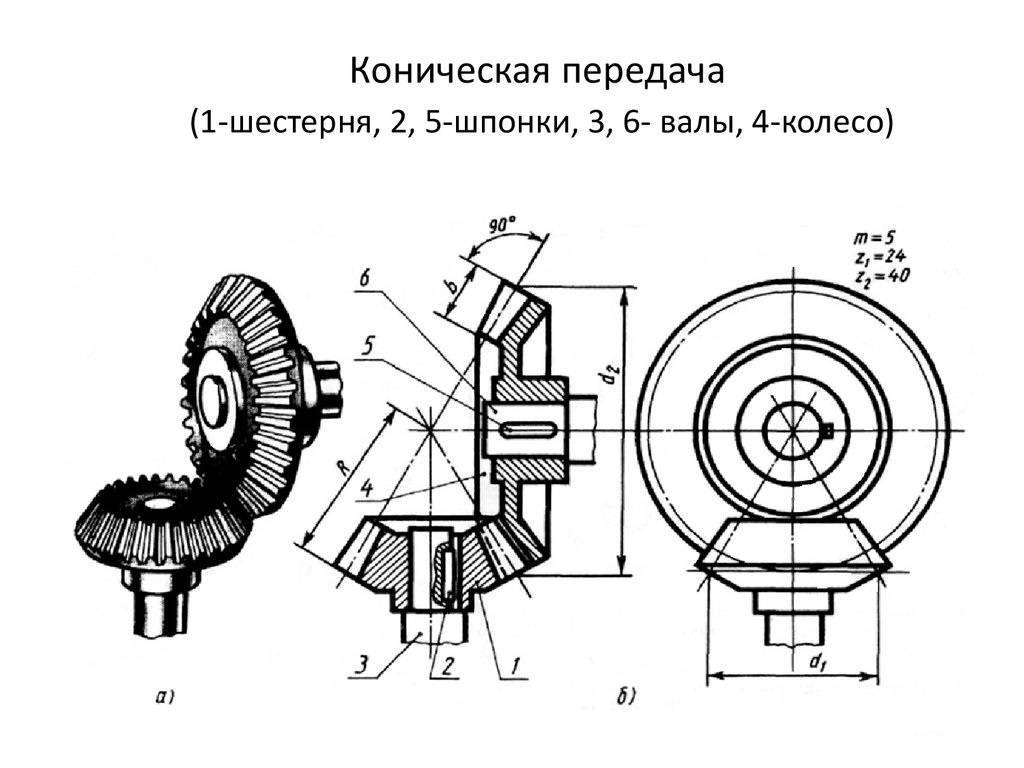

Моделирование конического зубчатого колеса 7.1. Создание заготовки зубчатого колеса

1. В плоскости XY создайте эскиз с указанием всех необходимых размеров:

3. В результате получим:

Операция вращения

39

7.2. Созданиекасательнойплоскостидляпостроенияпрофиля зуба

1. Выберите в Инструментальной панели Вспомогательная геометрия команду – Касательная плоскость

2.

Укажите поверхность, к которой строим касательную плоскость, затем укажите плоскость, с которой будет пересекаться касательная плоскость (в нашем примере это плоскость ZX, которую удобнее всего указать в дереве построения).

7.3. Созданиезубаконическогозубчатогоколеса

1. Выберите касательную плоскость в дереве построения и выполните на ней эскиз зуба, построенный упрощенным способом (см. предыдущий урок -Моделирование цилиндрического зубчатого колеса):

40

2.

2.

Приклеить выдавливанием

, на 5 мм. Так как у конического колеса зуб по длине имеет не постоянную толщину, задайте угол уклона 2°.

7.4. Созданиезубьевконическогозубчатогоколеса

1. Выделите зуб в дереве построения, если выделение снято, выберите команду построения Массива по концентрической сетке

2.

2.

Ось

В результате получим:

7.5. Моделированиешпоночногопаза

1. Выберите торцевую поверхность ступицы колеса, постройте эскиз:

41

Через все

8. Созданиесборкиузламеханизма

1.

8.1. Созданиесборки. Наложениесопряжений

В меню Файл выберите команду Создать – Сборку. На инструментальной панели Редактирование сборки , выберите команду Добавить из файла ^ и в диалоговом окне выберите файл Корпус. Вставьте Корпус, поместив курсор в начало координат. В дереве построения появится Деталь, переименуйте, для удобства дальнейшей работы, в Корпус. Рядом с надписью в скобках отобразится буква (Ф), что означает – фиксирована. Все остальные детали и подсборки будем позиционировать относительно Корпуса.

2.

2.

Аналогичным образом добавьте из файла остальные детали, располагая их произвольно, в стороне от Корпуса. Сразу же переименовывайте для удобства в дереве построения на название самих моделей.

42

3.

3.

4.

4.

Сопряжения Соосность .

Далее выберите команду Совпадение , укажите на торцевую поверхность наружного кольца одного подшипника и торцевую поверхность отверстия под него в Корпусе, после чего подшипник займет нужное положение. Повторите эти действия для второго подшипника.

5. Теперь задайте положения вала. Назначьте сопряжения Соосность поверхности вала и отверстия в подшипнике и Совпадение торцевой поверхности цилиндрического пояска вала и внутреннего кольца второго подшипника.

43

Вставьте шпонку в паз на валу. Для этого надо наложить три сопряжения, используя команду Совпадение.

a. Укажите торцевую плоскость паза и нижнюю плоскость шпонки.

b. Укажите боковую плоскость паза и боковую плоскость шпонки.

c. Укажите цилиндрическое скругление шпонки и паза.

7. В дальнейшем, при построении выреза четверти, нам понадобится параллельность торцевой плоскости шпонки с горизонтальной плоскостью

44

Параллельность

и

Установите коническое зубчатое колесо на вал. Наложите три сопряжения: Соосность отверстия колеса с валом; Совпадение торцевой поверхности паза колеса под шпонку с торцевой поверхностью шпонки; Совпадение торцевой поверхности диска колеса со ступенькой вала.

Установите на валу цилиндрическое зубчатое колесо. Наложите на колесо сопряжения Соосность посадочного отверстия колеса и вала, а также Соосность отверстия под штифт в ступице колеса и на валу.

45

Соосность,

сопряжение На расстоянии Ж торцевой поверхности штифта от горизонтальной плоскости системы координат (ZX) модели вала! равного половине длины штифта (в нашем примере 5 мм).

Для закрепления на валу конического зубчатого колеса вставим стандартные крепежные элементы из библиотеки. Выберите раздел Сервис — Менеджер библиотек, или на пиктографической панели выберите кнопку Менеджер библиотек. В открывшемся окне в разделе Библиотеки КОМПАС – Машиностроение активизируйте Библиотека крепежа. В Библиотеке крепежа выберите раздел Шайбы. Дважды щелкните на подразделе Шайбы, в диалоговом окне задайте необходимые параметры.

46

Нажмите ОК и задайте щелчком мыши положение шайбы в стороне от сборки и создайте объект, нажав ‘*J.

В Библиотеке крепежа выберите раздел Шайбы. Дважды щелкните на подразделе Шайбы пружинные, в диалоговом окне задайте необходимые параметры.

Нажмите ОК и задайте щелчком мыши положение шайбы в стороне от сборки и создайте объект, нажав “^ .

В Библиотеке крепежа выберите раздел Гайки. Дважды щелкните на подразделе Гайки шестигранные, в диалоговом окне задайте необходимые параметры.

47

16. Аналогично шайбам установите гайку в стороне от сборки.

Соосность, Совпадение

На этом процесс сборки закончен.

Основные геометрические параметры

Построение кинематической схемы, технические характеристики, способы обработки отдельных деталей этих механизмов задаются геометрической формой отдельных элементов. Основными геометрическими параметрами, которые рассчитываются при проектировании являются:

- углы делительных конусов (каждого колеса или шестерёнки);

- диаметры всех элементов (обоих валов, ведущих и ведомых шестерён);

- внешний окружной модуль шестерни;

- расстояние от вершины конуса до его образующей (называется делительное расстояние);

- расстояние между осей;

- радиальный зазор применяемых подшипников;

- делительный диаметр (он определяет величину зуба шестерёнки);

- диаметр углублений и верхней части зубьев.

Читать также: Таблица перевода твердости металлов

Для удобства проведения расчетов и понимания механизма зацепления вводят три вида торцовых сечений. Это сечения во внешней, внутренней и средней части каждого зуба.

Уменьшение толщины зубьев по направлению к вершине приводит к созданию надежного зацепления во время движения. Угол наклона по направлению к вершине определяет параметры, задаваемые при обработке.

Под линией зубьев понимают пересечение двух прямых. Одна образована боковой поверхностью зуба, вторая является краем делительной конической поверхности.

Для улучшения эксплуатационных характеристик — повышения износостойкости, сопротивления при контакте, уменьшение заедания и лучшей передачи коническим зубчатым колёсам энергии вращения используют метод выравнивания коэффициентов удельного скольжения.

С этой целью колесо и шестерню стараются изготовить с одинаковыми параметрами смещения, но с разными знаками. Например, для шестерни задают параметр со знаком плюс, а для колеса со знаком минус.

Основные геометрические соотношения задаются на этапе разработки всего механизма конической передачи качество передачи. Геометрические параметры рассчитываются на основании известных соотношений.

Материалы для изготовления

Основной материал для изготовления колёсных пар — это сталь. Шестерня должна иметь более высокие прочностные характеристики, поэтому колёса часто изготавливают из разных материалов и подвергают разной термической или химико-термической обработке. Шестерни, изготовленные из легированной стали, подвергают поверхностному упрочнению методом азотирования, цементации или цианирования. Для углеродистых сталей используется поверхностная закалка.

Зубья должны обладать высокой поверхностной прочностью, а также более мягкой и вязкой сердцевиной. Это предохранит их от излома и износа поверхности. Колёсные пары тихоходных машин могут быть изготовлены из чугуна. В различных производствах применяются также бронза, латунь и различные пластики.

Виды зубчатых передач

Как уже было сказано, зубчатые зацепления (передачи зацеплением) позволяют эффективно реализовать передачу вращательного движения, которое поступает от двигателя.

Параллельно осуществляется преобразование движения, изменяется частота вращения, величина крутящего момента, направление осей вращения и т.д. Чтобы выполнять такие задачи, существуют разные виды передач. Прежде всего, их принято классифицировать согласно особенностям расположения осей вращения.

Цилиндрическая передача. Такая передача состоит из пары, которая обычно имеет разное количество зубьев, а оси зубчатых колес цилиндрической передачи являются параллельными. Также отношение чисел зубьев принято называть передаточным отношением. Меньшее по размеру зубчатое колесо называется шестерней, тогда как большое называют зубчатым колесом.

Зубчатые передачи могут иметь наружное или внутреннее зацепление. Если с наружным все понятно (в данном случае схема зубчатой передачи предполагает, что зубья расположены сверху), то при внутреннем зацеплении зубья большего колеса располагаются на внутренней поверхности. Также вращение возможно только в одном направлении.

Рассмотрев выше основные виды зацеплений (зубчатых передач), следует добавить, что при этом указанные типы могут использоваться в разных сочетаниях с учетом особенностей тех или иных кинематических схем.

Еще зубчатые передачи могут отличаться по форме зубьев, профилю и типу. С учетом отличий принято выделять следующие зацепления: эвольвентные, круговые и циклоидальные. При этом чаще всего используются именно эвольвентные зацепления, так как технологически данное решение превосходит другие аналоги.

Прежде всего, такие зубья нарезаются при помощи простого реечного инструмента. Указанное зацепление имеет постоянное передаточное отношение, которое никак не зависит от степени смещения межцентрового расстояния. Недостатком зацепления является только то, что во время передачи большой мощности сказывается небольшое пятно контакта в двух выпуклых поверхностях зубьев. Результат — разрушение поверхности и другие дефекты материала.

Еще добавим, что круговое зацепление отличается тем, что выпуклые зубья шестерни сцеплены с вогнутыми колесами. Это позволяет значительно увеличить пятно контакта, однако также сильно возрастает сила трения в указанных парах.

Также можно отдельно выделить сами виды зубчатых колес: прямозубые, косозубые, шевронные и криволинейные. Прямозубые являются наиболее распространенными типами пар, они просты в разработке, дешевы в изготовлении и надежны в рамках эксплуатации. Линия контакта в данном случае параллельна оси вала. Такие колеса отличаются дешевизной производства, однако способны передать сравнительно небольшой максимальный крутящий момент по сравнению с косозубыми и шевронными зубчатыми колесами.

Косозубые колеса оптимально применять в том случае, если частота вращения очень высокая. Данное решение позволяет добиться плавности и снижения шума. Минусом принято считать большую нагрузку на подшипники, так как возникают осевые усилия.

Криволинейные колеса обычно используют в том случае, когда необходимы максимальные передаточные отношения. Такие колеса создают меньше шума при работе, а также более эффективно работают на изгиб.

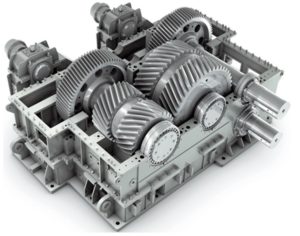

Цилиндрические одноступенчатые редукторы.

Оси валов таких редукторов могут быть расположены в плоскости, параллельной основанию корпуса редуктора (рис. 1); в наклонной плоскости (рис. 2); в плоскости, перпендикулярной к основанию корпуса редуктора: быстроходный вал находится или под тихоходным (рис. 3), или над тихоходным (рис. 4). Кроме того, оси валов могут быть перпендикулярны к основанию корпуса редуктора (рис. 5).

У редуктора могут быть два быстроходных вала и один тихоходный: рис. 6 оси всех валов расположены в одной плоскости, параллельной основанию корпуса; рис. 7 — оси быстроходных валов расположены выше оси тихоходного вала.

Если редуктор имеет один быстроходный вал, два тихоходных и промежуточное зубчатое колесо (рис. 8), то тихоходные валы вращаются в разные стороны.