Общие сведения

Конденсаторная сварка считается одной из самых часто применяемых. Свою популярность она получила благодаря высокому качеству соединения и его долговечности. Чтобы использовать её для своих целей, необходимо подробно изучить всю доступную информацию. Она поможет избежать ошибок в изготовлении устройства и процессе соединения деталей.

Достоинства и недостатки

Самодельная контактная сварка на конденсаторах часто применяется не только в промышленности, но и в домашних условиях. Для её осуществления достаточно небольшого помещения, в котором можно расположить малогабаритный аппарат.

Основные преимущества технологии:

- высокая производительность;

- возможность скрепления деталей, изготовленных из разных материалов;

- долговечность применяемого оборудования;

- малое тепловыделение;

- высокая точность и качество шва;

- отсутствие затрат на покупку дополнительных расходных материалов.

Несмотря на большое количество достоинств, у технологии есть и несколько недостатков

Среди основных недостатков выделяются такие:

- ограниченность размера сечения соединяемых деталей;

- кратковременность мощности процесса;

- помехи в сети, создаваемые импульсной нагрузкой.

Особенности применения

Во время конденсаторной сварки наблюдаются некоторые особенности, которые по-разному влияют на качество работы. Из-за этого следует учитывать все мельчайшие факторы и стараться добиться идеального результата.

Основные особенности:

- Запас энергии для выполнения сварки производится в специальных конденсаторах, которые устанавливаются внутри аппарата.

- Продолжительность процесса выделения энергии составляет от 1 до 3 миллисекунд. За счёт этого снижается термическое воздействие на зону, находящуюся вокруг места контакта.

- Для выполнения сварки в домашних условиях необходимо подключать прибор к обычной электросети, а в промышленности — к специальным устройствам, обладающим высокой мощностью.

- Лучше всего использовать конденсаторную сварку для ремонта кузова автомобиля или любого другого транспортного средства. С её помощью тонкий лист металла не будет подвержен деформации, что значительно улучшит качество выполненной работы.

Основные требования и технологические приёмы

Для того чтобы хорошо выполнить соединение двух деталей, необходимо принять во внимание основные требования к процессу. Они помогут избежать недочётов в работе и снизят риск возникновения непредвиденной ситуации. Условия проведения работы:

Условия проведения работы:

Условия проведения работы:

- Для обеспечения максимально надёжного соединения необходимо в момент импульса оказывать достаточное давление контактных элементов на заготовки.

- Разжимать электроды следует через небольшой промежуток времени после завершения импульса. Это поможет получить лучшую кристаллизацию деталей.

- Поверхности скрепляемых деталей должны быть хорошо очищены от каких-либо загрязнений (ржавчина, плёнка окиси). Это позволит снизить сопротивление и увеличить воздействие тока на заготовку. При этом эффективность сварки значительно повысится.

- При выборе электродов следует отдавать предпочтение медным стержням. Их диаметр в точке контакта должен быть в 3 или более раз больше толщины скрепляемых деталей.

Среди них выделяются следующие:

- Точечная. Она используется для скрепления элементов, которые имеют различную толщину. Схема точечной сварки на конденсаторах предусматривает её использование в приборостроении и электронике.

- Роликовая. Этот вид представляет собой несколько последовательных точечных соединений, которые образуют сплошной шов. В такой сварке используются электроды, имеющие форму вращающейся катушки.

- Ударная. Она предназначается для создания цельных конструкций из деталей с небольшим сечением. Перед началом процесса подаётся дуговой заряд, который оплавляет края заготовок. Благодаря этому упрощается сваривание элементов после их соприкосновения.

https://youtube.com/watch?v=ndJBw3m8ABY

Как действует технология

Метод основывается на прочном скреплении деталей 2 проводниками, на которые подается электрический импульс. Такой процесс способствует созданию дуги, расплавляющей металл. После импульса наблюдается сжатие объектов под нагрузкой.

Процесс сварки протекает так:

- конденсаторы накапливают нужное количество энергии, подаваемой через первичную цепь;

- электрод контактирует с металлом, передавая ему поток частиц, способствующих нагреванию и расплавлению;

- импульс подается повторно, формируется следующая точка соединения.

Технология конденсаторной сварки. Метод эффективен при работе с элементами толщиной не более 1,5 мм.

Конструкция блока

За фиксацию и перемещение стержней отвечает контактный узел. Конструкция простого блока подразумевает крепление ручного образца. Более сложные варианты фиксируют нижний, оставляют подвижным верхний стержень. Готовая конструкция напоминает тиски. Здесь фиксируют короткий тонкий прут из меди. Он должен свободно перемещаться в вертикальной плоскости. Поэтому в верхней части устанавливают винтовой регулятор, меняющий давление.

Особенности точечного метода

При использовании этого способа сварочный процесс включает в себя следующие этапы:

- Подготовку деталей. Поверхности очищают от пыли, ржавчины, масел.

- Сопоставление элементов. Детали устанавливают между контактами, фиксируют ими же.

- Запуск аппарата с помощью клавиши. Формируют первую сварную точку. Завершают работу, отводя электроды.

- Установку стержня, подачу электрического импульса, соединение деталей в следующей точке. Работу продолжают до получения нужного результата.

Точечная сварка – это высокотехнологический метод заваривания деталей.

Самодельные аппараты и схемы

Сделанные своими руками устройства часто применяются в домашних мастерских. Для проведения работ достаточно помещения минимальной площади.

Рекомендуем к прочтению Принцип ацетиленовой сварки с кислородом

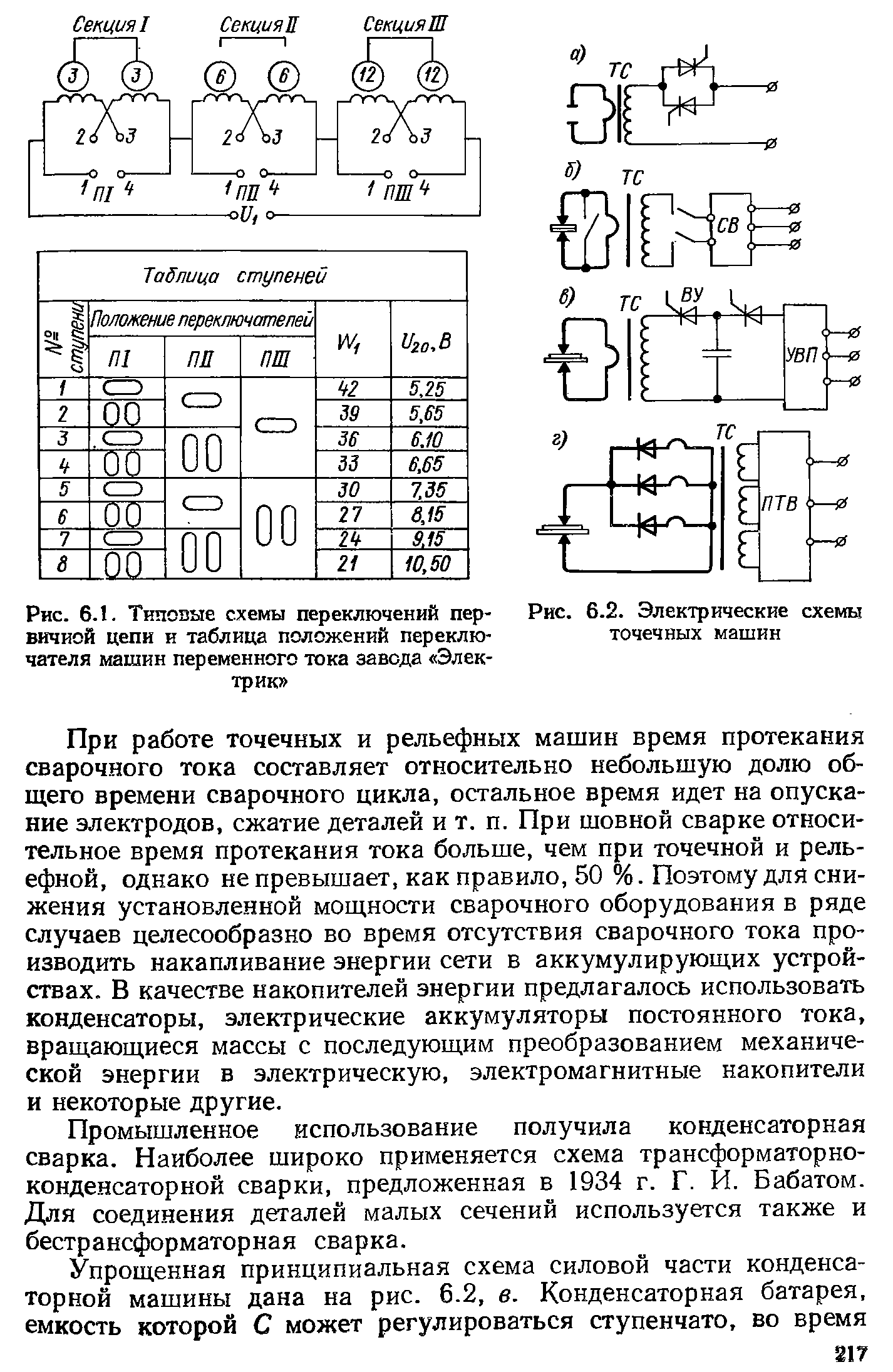

Для сборки приборов применяют 2 вида схем:

- Простую. Аппарат способен соединять элементы толщиной не более 0,5 мм. В других случаях он не справляется с поставленной задачей. Устройство можно собрать в домашней мастерской. Принцип действия основывается на выдаче импульса трансформатором. Один конец обмотки соединяется с электродом, другой – с обрабатываемой заготовкой.

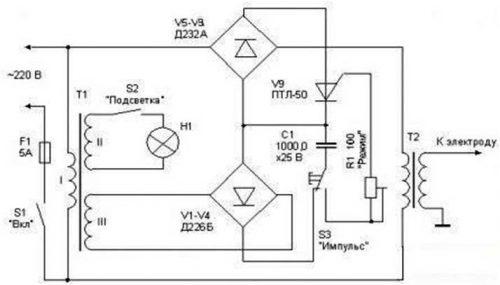

- Сложную. Электрическая цепь включает большое количество функциональных элементов. Для сборки потребуется много времени и материалов. Готовый аппарат позволяет сваривать детали толщиной 1-1,5 мм.

Простая схема для точечной сварки

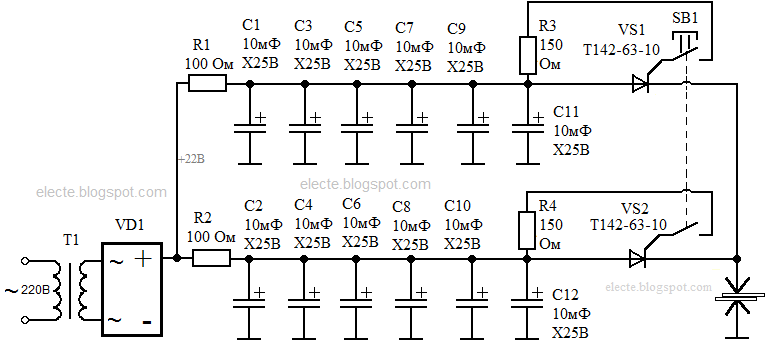

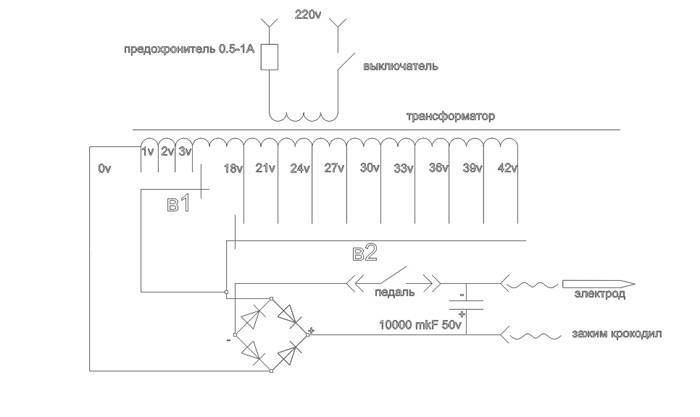

Тут актуально рассмотреть упрощённую модель, которая передаёт импульс через электромагнитное устройство. В ходе работы надлежит подключить первый провод непосредственно к детали, а второстепенный к передатчику. Прижатие составляющих возможно с использованием «крокодила». Схема прибора выглядит следующим образом: первичный трансформаторный моток подключается к сети (один его конец проводиться через диодный мост). К другой стороне этого же моста поступается сигнал с тиристора.

Схема точечной сварки

После запуска заряд будет накапливаться в транзисторах (они располагаются в цепочке полупроводникового приспособления и подключены к мосту трансформатора). С этого звена в дальнейшем будет браться электроток.

Последовательность происходит следующей манерой: сначала идёт зарядка двухполюсников от электросети. После пуска отключается зарядка, и ток переходит на электромагнитное устройство минуя резистор. Продолжительность можно контролировать при помощи специального регулятора.

Именно трансформатор относится к ключевым звеньям модуля. Его можно сформировать на подобии сердечника с габаритами 40 на 70 (длинна и ширина). Первичный слой изготавливается из 0,08 см кабеля, и оборачивается 300 раз. Вторичный делается проволочной шиной с размером 2 см, и ей делается 10 оборотов. Трансформатор можно взять любой, однако, его мощность обязана быть 10 Вт, а напряжение 15 В.

Этапы работы

Процесс выполнения конденсаторной сварки довольно простой, и понять его сможет даже человек, который никогда не делал подобную работу. Она выполняется в три этапа, на которые затрачивается минимальное количество времени. От точности соблюдения порядка действий будет зависеть качество шва и прочность конструкции.

Порядок действий:

- Начальная стадия процесса подразумевает тщательную подготовку свариваемых деталей. Первым делом с их поверхности счищается ржавчина. Затем удаляются пыль, остатки каких-либо веществ и прочие загрязнения. Если этого не сделать, то шов получится кривым и хрупким.

- Обе заготовки стыкуются друг с другом в нужном положении.

- Затем они помещаются между двумя электродами.

- К месту соединения подводятся контакты.

- Мастер включает устройство, и на них подаётся импульс нужной силы.

- После завершения этой процедуры электроды возвращаются в начальное положение.

- Соединённые детали вынимаются, и проверяется качество шва.

- При необходимости заготовки поворачиваются под нужным углом, и сварка продолжается аналогичным образом.

Вам это будет интересно Особенности делителя напряжения

Более мощная конденсаторная сварка: схема и описание самодельного устройства

Для увеличения показателей мощности придется изменить конструкцию изготавливаемого устройства. При правильном подходе с его помощью можно будет соединять провода сечением до 5 мм, а также тонкие листы толщиной не более 1 мм. Для управления сигналом применяется бесконтактный пускатель с маркировкой МТТ4К, рассчитанный на электрический ток 80 А.

Обычно в управляющий блок включаются тиристоры, соединенные параллельно, диоды и резистор. Интервал срабатывания настраивается при помощи реле, находящегося в основной цепи входного трансформатора.

Энергия накаливается в электролитических конденсаторах, совмещенных в единую батарею посредством параллельного подключения. В таблице можно ознакомиться с необходимыми параметрами и количеством элементов.

| Число конденсаторов | Емкость, мкФ |

| 2 | 470 |

| 2 | 100 |

| 2 | 47 |

Основная трансформаторная обмотка делается из провода сечением 1,5 мм, а вторичная – из медной шины.

Работа самодельного аппарата происходит по следующей схеме. При нажатии кнопки запуска срабатывает установленное реле, которое при помощи контактов тиристоров включает трансформатор сварочного блока. Отключение происходит сразу после разрядки конденсаторов. Настройка импульсного воздействия производится посредством переменного резистора.

Технологические особенности

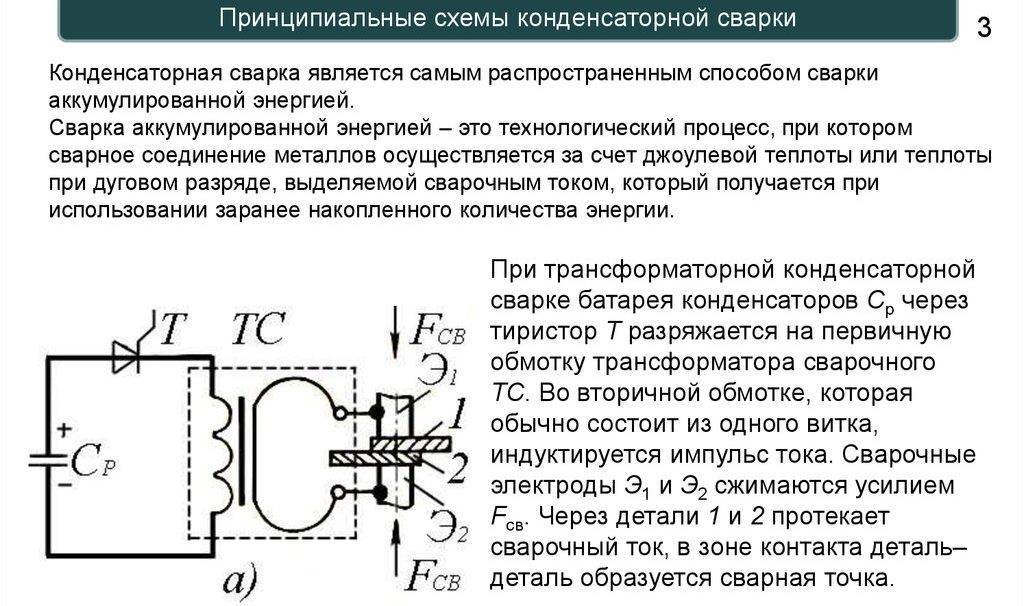

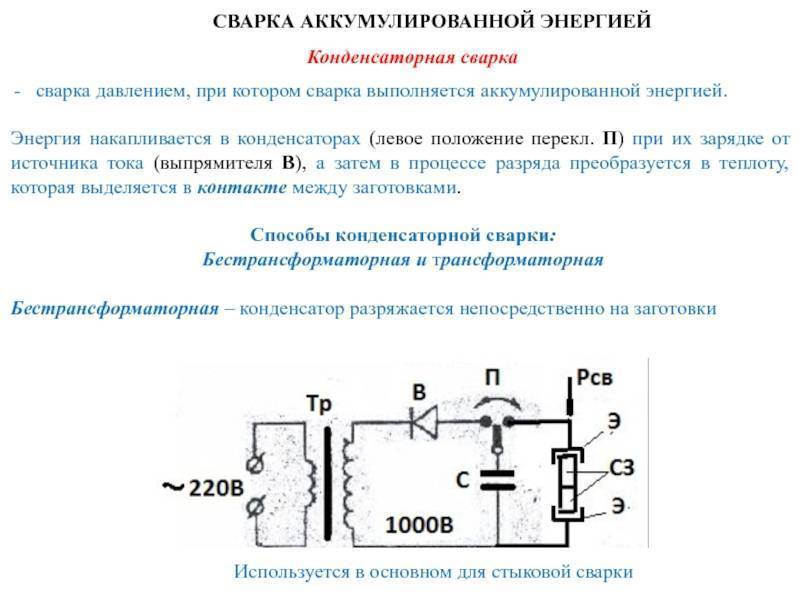

Конденсаторная сварка является разновидностью контактной сварки, в которой на расплавление металла расходуется энергия, запасённая в конденсаторах большой ёмкости. Разряд конденсаторов, а следовательно и выделение накопленной энергии, происходит почти мгновенно (1—3 мс). Это минимизирует зону термического влияния в сварном соединении. Кроме того, простота дозирования энергии и усилия осадки приводит к стабильно высокому качеству соединения.

Используемое оборудование

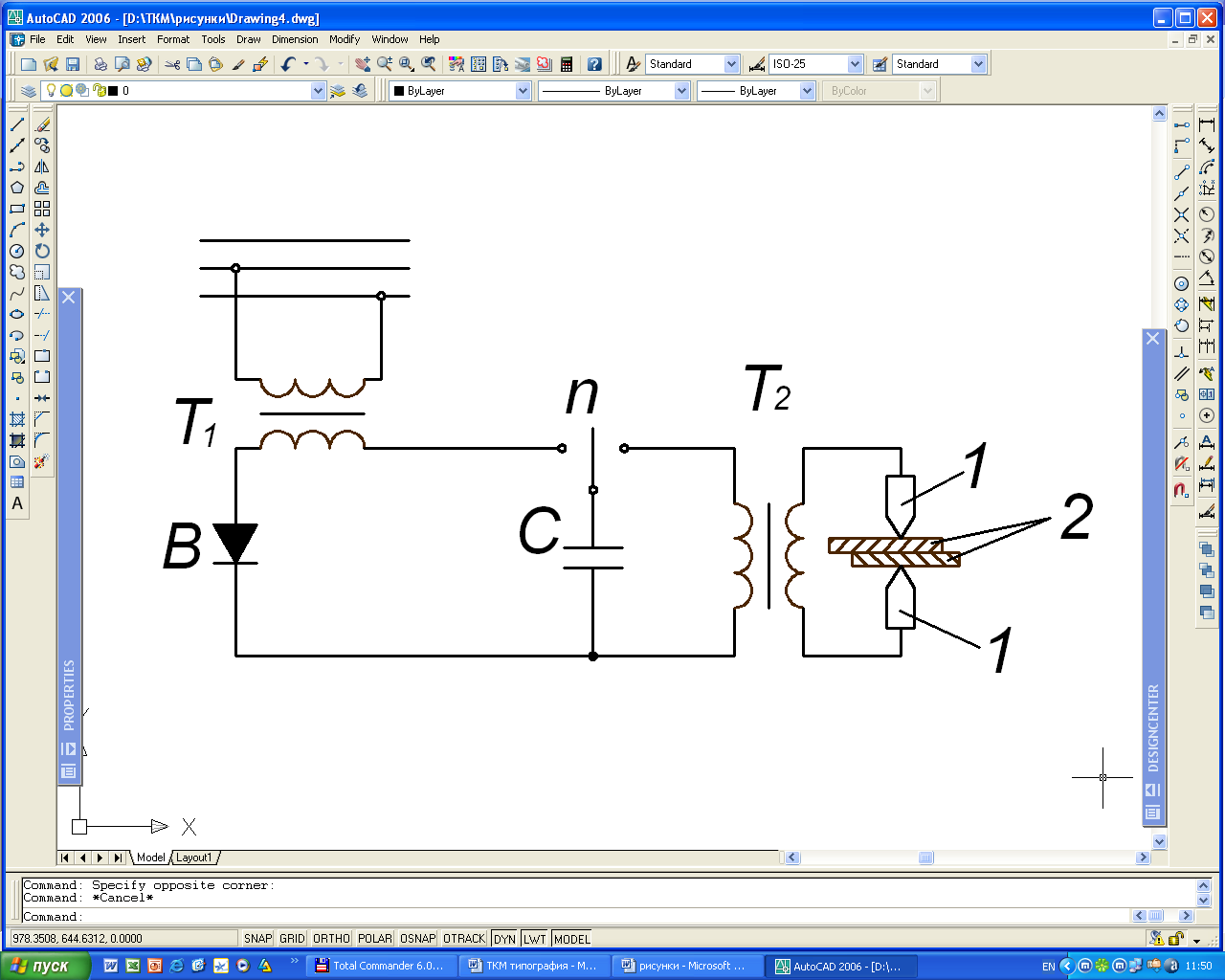

По используемому оборудованию конденсаторную сварку разделяют на трансформаторную и бестрансформаторную. Преимуществом последней, кроме простоты конструкции, является выделение основного тепла в зоне так называемого контактного сопротивления

, то есть в зоне непосредственного контакта свариваемых деталей. Преимущество трансформаторной сварки заключается в возможности обеспечить процесс сварки бо́льшей энергией. Это происходит за счёт заряда конденсатора при бо́льшем напряжении и разряда через понижающий трансформатор, создающий (при меньшем напряжении) значительно более высокие токи сварки.

Основные приёмы

По технологическим приёмам разделяют точечную, шовную и стыковую конденсаторную сварку.

Точечная сварка обычно используется для выполнения соединений в электронной, электровакуумной технике и прецизионном приборостроении. Кроме того, точечная сварка может быть использована для соединений деталей с большим соотношением толщин.

Шовная (роликовая) сварка обычно применяется для сварки чувствительных элементов мембранного или сильфонного типов и электровакуумных приборов. По своей сути она представляет собой ряд точечных, перекрывающихся соединений, являющихся сплошным, герметичным швом. Электроды выполняются в виде вращающихся роликов.

Стыковая сварка разделяется на сварку оплавлением и сопротивлением. Технологически при оплавлении разряд конденсатора за счёт повышенного напряжения возникает до непосредственного контакта свариваемых деталей, оплавляет их торцы, а само соединение происходит при осадке. В случае сварки сопротивлением разряд конденсатора происходит в момент контакта свариваемых торцов деталей.

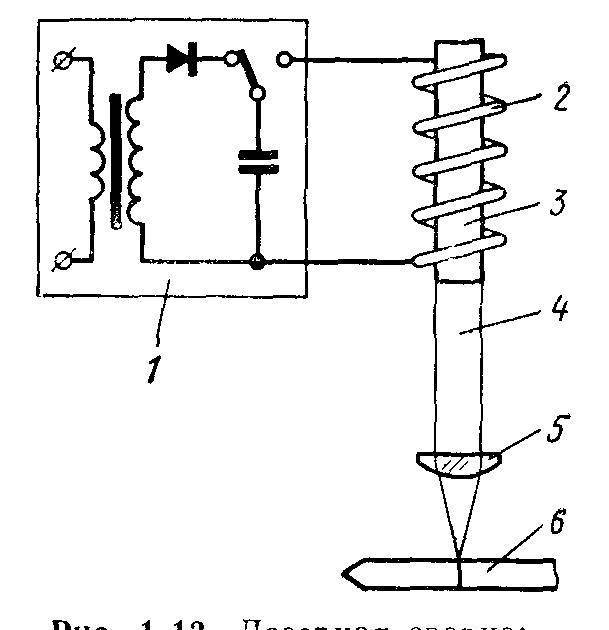

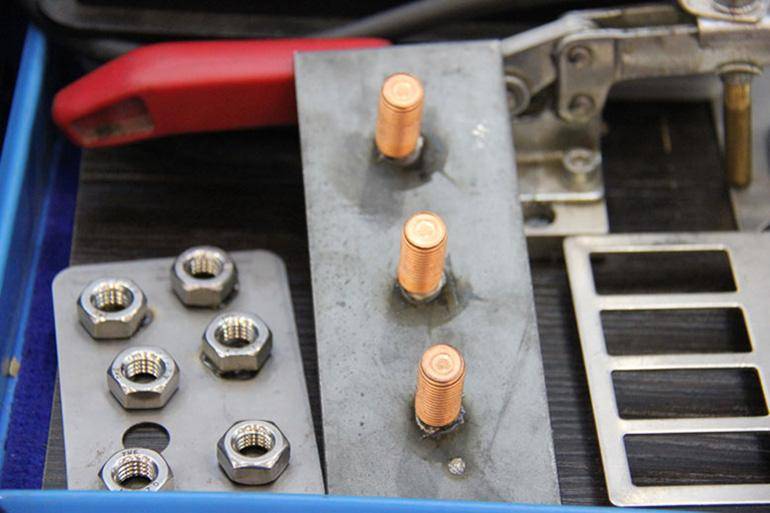

Частным случаем конденсаторной сварки оплавлением является приварка крепёжных элементов: шпилек, втулок, гвоздей и т. п. Их диаметр обычно варьируется от 2 до 12 мм. Обязательным условием является наличие в основании привариваемых элементов осевого выступа в виде цилиндра с диаметром от 0,6 до 0,75 мм и высотой от 0,55 до 0,75 мм. Это служит двум целям:

- Позволяет точно, по предварительному кернению, определить место приварки элемента на поверхности заготовки.

- Обеспечивает розжиг и устойчивое горение сварочной дуги по всей поверхности привариваемого элемента при осуществлении разряда конденсатора.

Основные преимущества

- Высокая производительность.

- Минимальная зона термического влияния за счёт высокой плотности энергии и краткости импульса.

- Прочность соединения.

- Простота технологии, не требующей высокой квалификации персонала.

- Равномерность нагрузки электросети при больших сварочных токах.

Устройство контактного блока

Изготовленное приспособление для конденсаторной сварки должно иметь удобный сварочный модуль, предоставляющий возможность фиксировать и беспрепятственно перемещать электроды. Простейшая конструкция подразумевает ручное удержание контактных элементов. При более сложном варианте нижний электрод закрепляется в стационарном положении.

Для этого на подходящем основании он фиксируется длиной от 10 до 20 мм и сечением более 8 мм. Верхняя часть контакта закругляется. Второй электрод крепится к площадке, способной двигаться. В любом случае должны быть установлены регулировочные винты, с помощью которых будет осуществляться дополнительное нажатие для создания дополнительного давления.

Следует в обязательном порядке изолировать основание от подвижной площадки до контакта электродов.

Как собрать сварное оборудование

Совсем не обязательно приобретать дорогое оборудование его можно сделать своими руками. Если соблюдать все правила и нюансы, то готовая самодельная контактная сварка на конденсаторах выйдет ничем не хуже оригинала, но это позволит существенно сэкономить финансы.

Чтобы сделать конденсаторный сварочный аппарат своими руками стоит подготовить следующие компоненты:

- трансформатор на 220 вольт. Устройство должно иметь мощность 5-20 Вт, а показатель выходного напряжения должен составлять 5В;

- диодные компоненты выпрямительного типа с прямым током – 4 штуки. Показатель мощности – не меньше 300 мА;

- тиристор. В качестве аналога подойдет прибор Т142-80-16, КУ 202 и похожие устройства;

- конденсаторы электролитические;

- резистор переменного типа на 100 Ом;

- трансформатор с мощностью 1000 Вт. Подходящим вариантом будет устройство от микроволновок;

- электроды;

- провод из меди с сечением не меньше 35 мм.кв. – 1 метр;

- переключательные компоненты, предохранители, корпус по желанию.

Чтобы сделать конденсаторную сварку своими руками потребуется схема и описание процесса. Ниже на картинке изображена схема конденсаторного сварочного аппарата, которая потребуется при его сборке.

Главное все собирать четко по схеме. Если все будет выполнено правильно, а все детали будут исправными, то проблем с работоспособностью самодельного сварного оборудования возникнуть не должно. Но все же трудности могут возникнуть с трансформатором. Как было указано выше, можно использовать прибор от микроволновки, его можно недорого купить на рынке с использованными элементами.

В этом деле может потребоваться схема конденсаторной сварки ударного типа от Aka Kasyan.

Однако перед тем как устанавливать, трансформатор переделывается:

- Обязательно удаляются магнитные шунты, убирается вторичная обмотка.

- На свободную область место наматывается 2-5 витков вторичной обмотки. Для этих целей применяется толстый провод из меди.

- При настройке число витков меняется.

Особенности сборки

Схема конденсаторной сварки, собранной своими руками требует соблюдения важных принципов

Важно чтобы все было выполнено строго по алгоритму, только так можно получить качественное и исправное оборудование

Особенности сборки и работы прибора:

- На начальном этапе сварочные разряды тока должны поступать на область первичной обмотки трансформаторной катушки. Также они должны доходить до диодного моста.

- После на мост поступает сигнал от тиристора. Но перед этим данный элемент необходимо подключить к кнопке, которая подает импульс.

- Чтобы происходило скапливание сварочных импульсов, конденсаторные элементы встраиваются в цепь тиристора. Одновременно с этим конденсатор подключается к диодному мосту и к области первичной обмотки трансформатора.

- Во время включения самодельного оборудования с конденсаторами происходит накапливание электричества, исходящего из розетки. После этого нужно нажать на кнопку, а накопленное электричество в это время передвигается через резистор и тиристор, оно образует импульс.

- После импульс переходит на электрод. Как раз в этот момент требуется остановить подачу электричества к сварному прибору.

Это простая схема конденсаторной точечной сварки своими руками. При желании ее можно улучшить, модернизировать новыми и современными элементами. Но для бытовых условий вполне сойдет простое оборудование. При помощи него можно варить разные небольшие элементы из металла. При этом шов будет очень прочным и ровным.

Если вы решили сделать конденсаторную точечную сварку своими руками, то предварительно рассмотрите ее важные особенности и нюансы. Несмотря на то, что данная технология считается простой, она имеет важные принципы и правила, которые нужно учитывать при ее проведении. Не стоит забывать про принципы, виды и отличительные качества. Также, перед тем как приступать к сооружению самодельного аппарата для сварки, стоит подготовить необходимые элементы.

Технологические особенности

Технология, при которой место соприкосновения двух соединяемых металлов подвергается механическому усилию сжатия и последующему нагреву в результате пропускания электротока, называется контактной сваркой.

Контактная сварка

Контактная сварка

Точечная сварка для аккумуляторов своими руками

Конденсаторная сварка (КС) представляет одну из разновидностей подобной технологии с использованием аккумулированной энергии. Основное её отличие – кратковременная подача тока на стык, обусловленная временем разряда конденсаторов.

Внимание! Источником энергии электрического тока, проходящего через место контакта, служат конденсаторы, имеющие большую ёмкость. Разряжаясь через сварочную зону, они расплавляют металлы. Время воздействия тока на шов минимизировано (до 3 мс), тем самым нагрев получается дозированный и максимально нацеленный на место контакта

Этим обеспечивается устойчивое качество соединения деталей в местах стыка

Время воздействия тока на шов минимизировано (до 3 мс), тем самым нагрев получается дозированный и максимально нацеленный на место контакта. Этим обеспечивается устойчивое качество соединения деталей в местах стыка.

Используемое оборудование

Существует деление установок на трансформаторные и безтрансформаторные модели. Наличие трансформатора позволяет регулировать напряжение заряда и ток разряда. Использование при разряде понижающего трансформатора даёт увеличение сварочного тока.

У безтрансформаторного оборудования свои плюсы: конструктивная простота и возможность образования теплового поля непосредственно в зоне сопротивления контакта (на плоскости). В этом случае импульс тока, доходящий до 100 А, действует на заготовки в течение 0,005 с. При необходимости токи увеличивают до 1,2 кА (при U = 60 V) и воздействуют на детали до 0,6 с.

Трансформаторная и безтрансформаторная схемы КС

Трансформаторная и безтрансформаторная схемы КС

Основные приёмы

Соединение двух металлов с помощью КС можно выполнять несколькими способами. К ним относятся следующие категории подобной технологии:

- точечная – применяется для сопряжения элементов, у которых большая разница в толщине материала (лист и шпилька), а также используется для выполнения электровакуумных электронных изделий и в точном приборостроении;

- шовная или роликовая – с помощью такой технологии соединяют мембраны и сильфоны, контактными электродами служат ролики, а место соединения являет собой сплошной шов;

- стыковая – разряд сначала оплавляет концы заготовок, потом их прижимают (метод оплавления), или ток подают в момент соприкосновения поверхностей (метод сопротивления).

Информация. Метод оплавления требует обязательного наличия выступа на привариваемых деталях. Это цилиндр диаметром 0,6-0,8 мм и высотой 0,55-0,75 мм. Такой выступ позволяет точно позиционировать место сварки и гарантировать устойчивую дугу горения по всей поверхности при разряде конденсатора.

Основные преимущества

К плюсам КС можно отнести следующие моменты:

- прочность места соединения;

- малая потребляемая мощность агрегатов;

- возможность автоматизации работы;

- большая производительность при простоте процесса;

- узкий сектор температурного воздействия;

- отсутствие всплесков нагрузки в сети питания при наличии больших сварочных токов.

Некоторые недостатки

Наличие специальных сварочных устройств и дополнительного оборудования, лимит на применение больших сечений могут вполне считаться минусами подобной технологии.

Технология применения конденсаторной сварки

Технология несложная и доступна для применения в домашних условиях. Прежде чем приступить к сварке, места соединений на заготовках очищают от грязи, ржавчины, окалины. Затем детали совмещают в нужном положении и кладут между электродами. С помощью рычага подвижным электродом заготовки прижимают друг к другу и нижнему контактору. Пусковой кнопкой подают импульс тока.

После окончания разряда электроды кратковременно удерживают в сжатом положении, чтобы расплавленный металл затвердел под давлением. Затем под верхний электрод подставляют следующее место сварки. Этой паузы достаточно для зарядки конденсатора. Операцию повторяют необходимое количество раз. По размеру участок сварки должен в 2 -3 раза превышать толщину тонкой заготовки.

Если требуется сварить деталь толщиной до 0,5 мм с массивной заготовкой, пользуются упрощенным способом. Один из электродов крепят зажимом к любому месту толстой заготовки, а вторым рукой прижимают тонкую к точке сварки. Нажимают пусковую кнопку и т. д.

После сборки конденсаторного аппарата можно заняться его усовершенствованием. Сделать пусковую кнопку в виде педали, чтобы освободить руки, собрать светодиодный блок индикации уровня заряда конденсаторной батареи. Если вместо простого использовать автотрансформатор, можно регулировать напряжение разряда в широком диапазоне. Полезно составить таблицу режимов сварки в зависимости от марки и толщины металла, изменяя количество витков и сопротивление резистора в цепи управления тиристором.

Источник

Инструкция по проведению конденсаторной сварки

Перед началом работы необходимо изучить основные этапы работы, ознакомиться с техникой безопасности.

Меры предосторожности

При работе с конденсаторным сварочным оборудованием соблюдают следующие правила:

- Не используют незаземленные устройства.

- Перед началом работы проверяют состояние корпуса прибора. Если он поврежден, повышается риск получения электротравмы.

- Работают с устройством можно только сухими руками. На наличие влаги стоит проверить и окружающее мастера пространство.

- Проверяют наличие на сварочном посту кнопки аварийного отключения.

- Перед началом работы встают на диэлектрический коврик, надевают специальный костюм. Варить в одежде из синтетических тканей запрещено.

- При смене стержня или установке деталей используют очки и рукавицы, защищающие от теплового воздействия.

- Рабочую зону огораживают экраном. Это предотвращает возникновение пожара при образовании отскакивающих искр и брызг.

- Сварочный аппарат не устанавливают возле легковоспламеняющихся жидкостей и материалов.

- При работе в закрытых помещениях обеспечивают постоянное проветривание.

- При появлении каких-либо проблем сварку приостанавливают, оборудование отключают от сети.

Рекомендуем к прочтению Особенности углекислотной сварки

Конденсаторная сварка – это быстрый способ качественно соединить две металлические детали.

Конденсаторная сварка – это быстрый способ качественно соединить две металлические детали.

На общем примере

Алгоритм действий при конденсаторной сварке включает в себя следующие этапы:

- Подготовку соединяемых деталей. Удаляют следы коррозии и пыль, обезжиривают поверхности.

- Сопоставление заготовок. Элементы прочно фиксируют в выбранном положении.

- Размещение деталей между стержнями.

- Подведение контактов.

- Запуск сварочной установки, подачу кратковременного импульса нужной мощности.

- Возврат электродов в исходное положение.

- Извлечение деталей, оценку качества сварного соединения.

Работа со шпильками

Привариваемый элемент устанавливают между стержнями. Подносят шпильку к основной детали, настраивают аппарат. После подачи импульса ножка крепежного элемента расплавляется вместе с поверхностью основания. После остывания металла получается долговечный шов.

Приварка шпилек считается в сварочном деле одним из самых трудоемких и сложных процессов.

Приварка шпилек считается в сварочном деле одним из самых трудоемких и сложных процессов.

Приварка гаек

Для присоединения крепежа к листовому металлу подают мощный импульс длительностью до 5 миллисекунд. Нижняя часть гайки плавится вместе с основанием. Крепеж вдавливают в расплав сварочным пистолетом. Получается прочное соединение. Метод подходит для приваривания крепежа к листам толщиной более 5 мм.