Классификация

Прежде всего стоит отметить, что доступные на данный момент крепежные метизы можно разделить на 2 основные группы. К одной из них относятся модели с резьбой определенных размеров (вплоть до дюймовых и более), которые именуются метрическим крепежом. Речь в данном случае идет о болтах, гайках, шайбах и шпильках.

Вторая категория крепежных металлических изделий включает в себя приспособления разных внешнего вида и конфигурации. В перечень изделий входят винты, включая образцы с потайными головками, саморезы, гвозди и многие другие метизы

В данном случае важно учитывать, что каждая группа изделий разрабатывается под выполнение определенных задач

По назначению

С учетом довольно широкой номенклатуры на отечественном рынке представлен широкий выбор метизов, которые отличаются друг от друга своим предназначением. В зависимости от размеров и эксплуатационных качеств крепежные изделия можно разделить на 2 большие категории.

- Для использования в бытовых условиях. Невзирая на свои сравнительно небольшие размеры, такие метизы широко используют практически во всех сферах современной жизни. Они незаменимы при выполнении ремонтных работ, в мелком строительстве и целом перечне других повседневных ситуаций. И речь идет в том числе о разнообразных канцелярских товарах, относящихся к описываемым металлическим изделиям.

- Предназначенные для промышленной сферы. Представителей данной группы крепежных приспособлений широко применяют в машиностроительной и многих других отраслях. В их перечень входят, например, заклепки, штифты, шплинты, железнодорожные костыли, различные изделия из проволоки и многое другое.

С учетом всего изложенного можно сделать вывод, что к метизам относятся не только самые распространенные и хорошо знакомые всем такие крепежные элементы, как болты, гайки, винты и шурупы. Речь идет о более чем широком ассортименте высокопрочных изделий, способных выдерживать различные нагрузки.

По материалам

Изначально следует отметить, что металлы в их чистом виде для производства изделий используются крайне редко. Чаще всего в роли сырья выступают различные сплавы, в состав которых входят несколько элементов. Наиболее распространенный вариант – это сталь, то есть сплав железа и углерода. Подобных соединений существует довольно много, но в данном случае внимания достойны только материалы, из которых делают метизы, а именно:

- конструкционная углеродистая сталь;

- пружинная сталь;

- ковкий чугун;

- нержавеющая сталь;

- медь;

- латунь;

- бронза;

- алюминиевые сплавы.

На рынке представлен ассортимент оцинкованных изделий, а также выполненных из нержавейки. При этом отдельного внимания заслуживают метизы, произведенные из пружинной стали. В их число входят шайбы, разрезные штифты, кольца различных диаметров и конфигурации, прочие крепежные приспособления. При их изготовлении в качестве сырья используется конструкционный сплав с повышенной концентрацией углерода (0,5-07%).

С учетом более чем широкой сферы применения металлических крепежных изделий производители предлагают в своем сегменте рынка образцы продукции, выполненные не только из стали. Целая ниша занята алюминиевыми изделиями. Помимо этого, в продаже без труда можно найти и цветные металлы. Например, модели, изготовленные из меди, представлены:

- заклепками (тяговыми и забивными);

- кольцами уплотнительными;

- гайками, соответствующими стандарту DIN 934;

- мелкими обойными и декоративными гвоздями;

- шайбами.

Помимо всего прочего, на рынке доступны метизы из латуни в виде болтов, винтов, саморезов, шплинтов, шайб, а также отдельных конструктивных элементов анкеров.

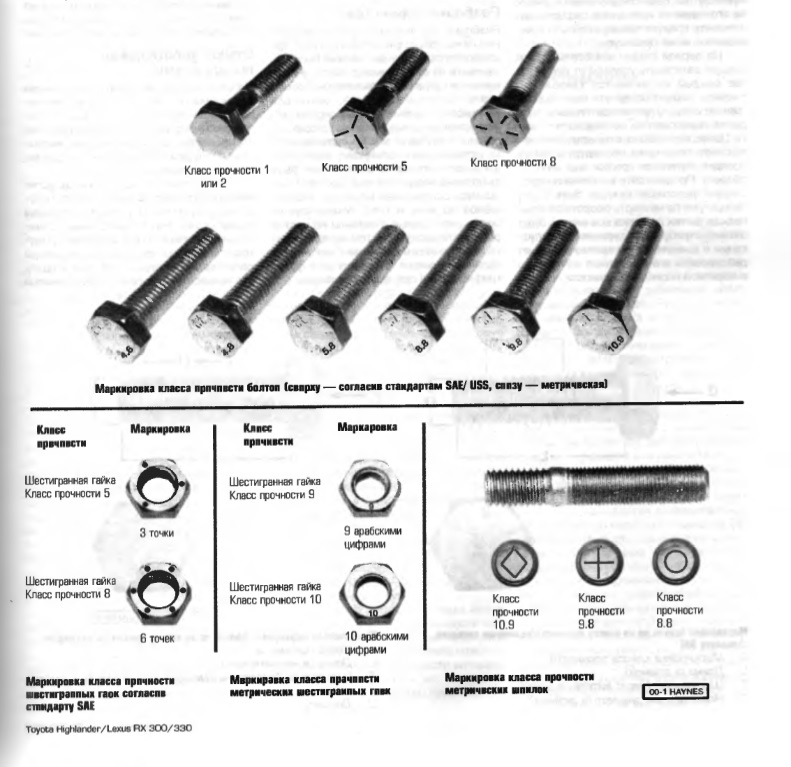

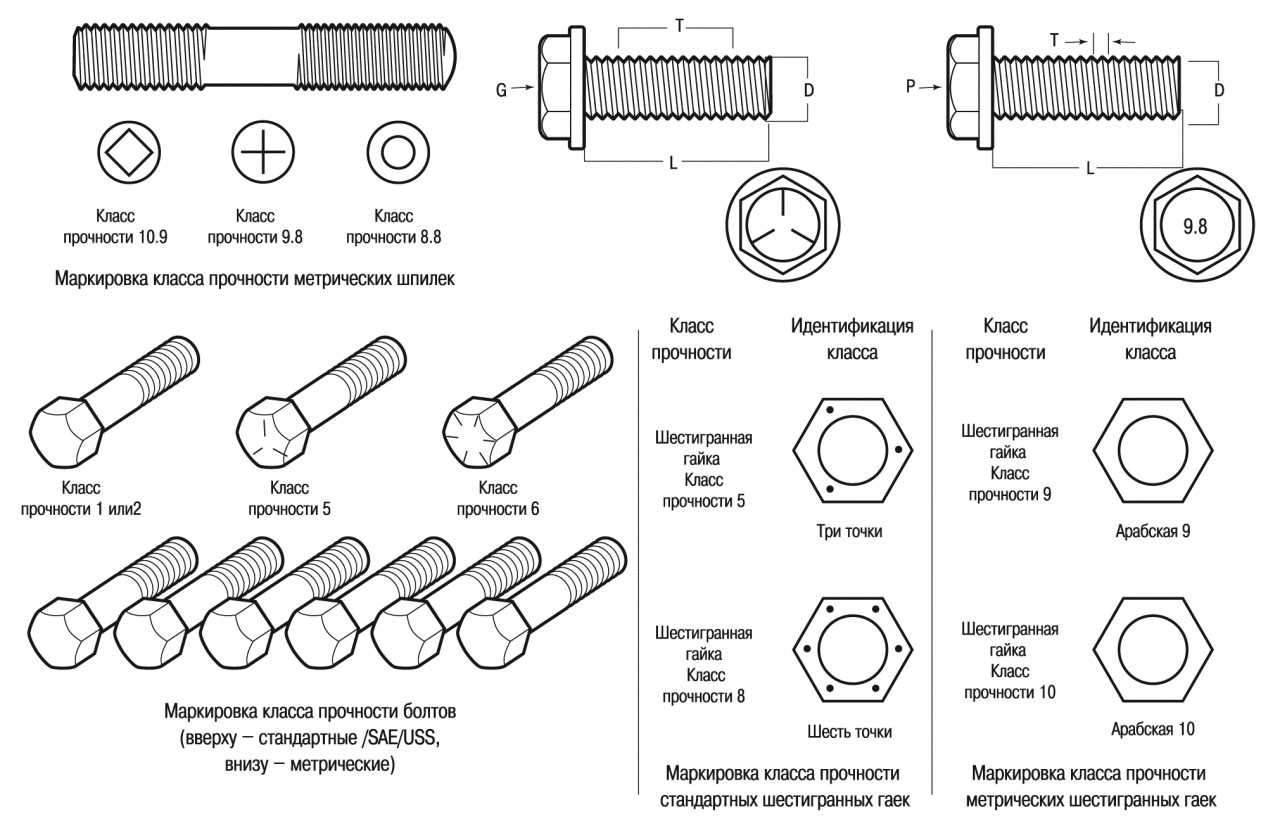

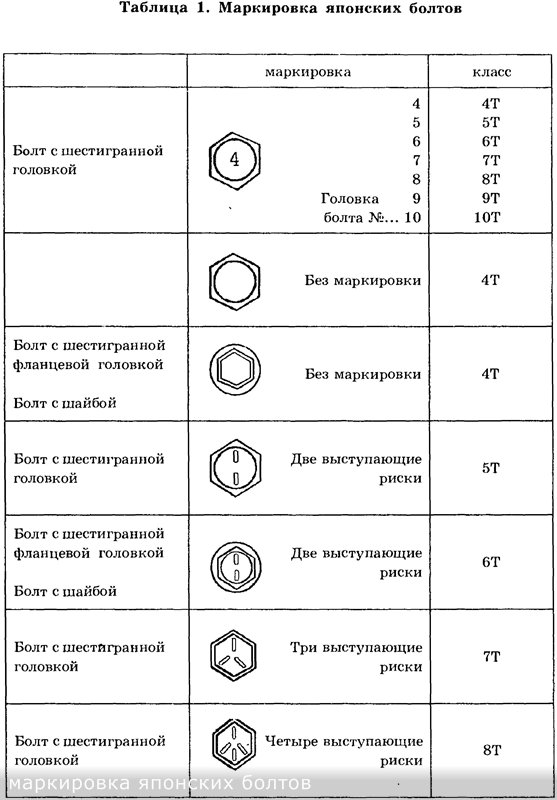

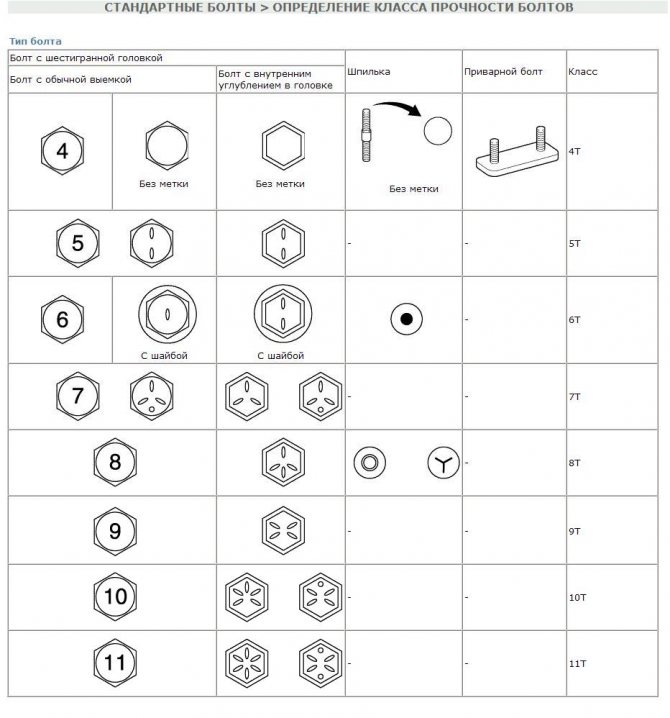

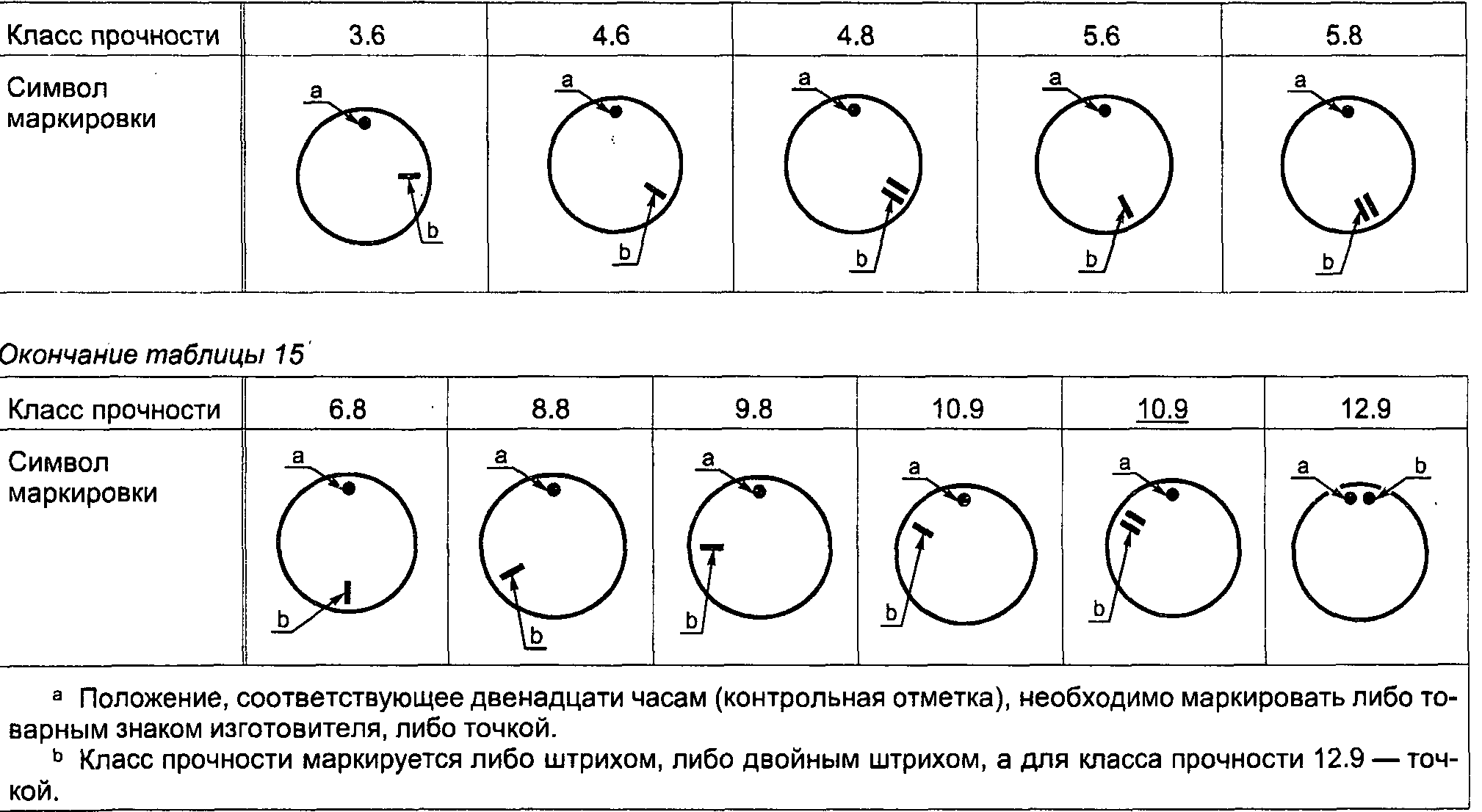

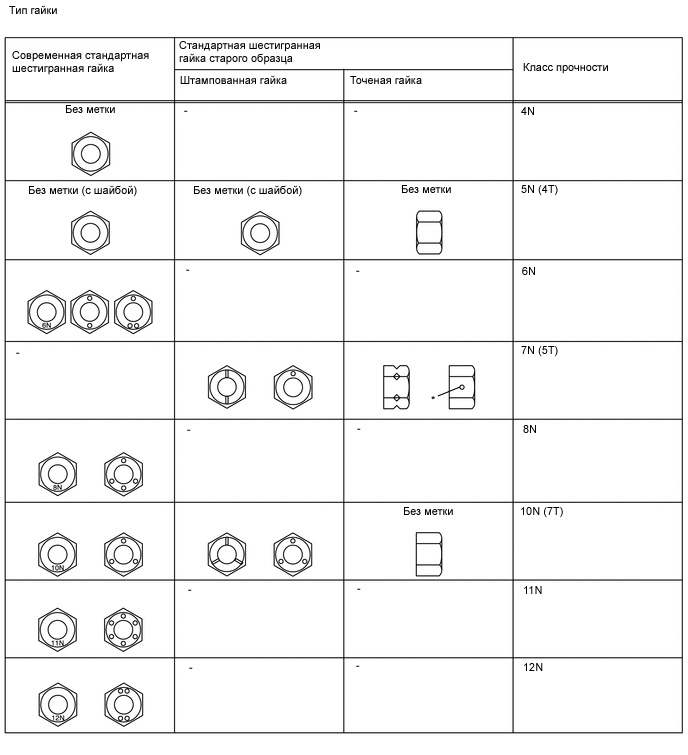

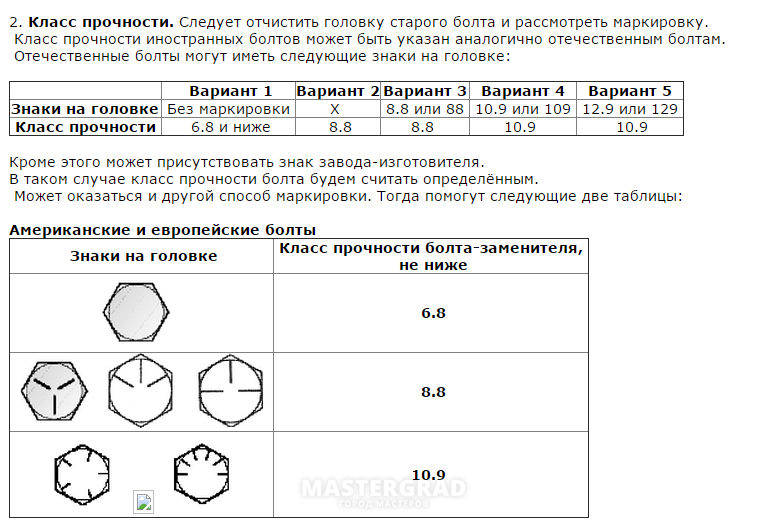

По классу прочности

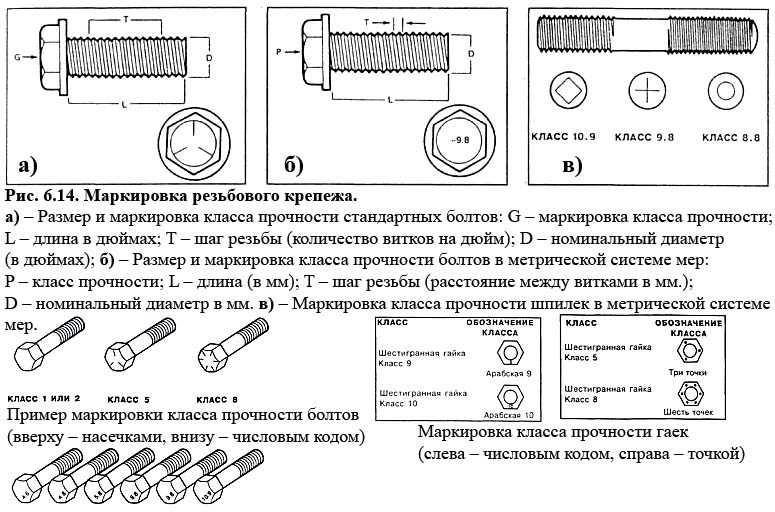

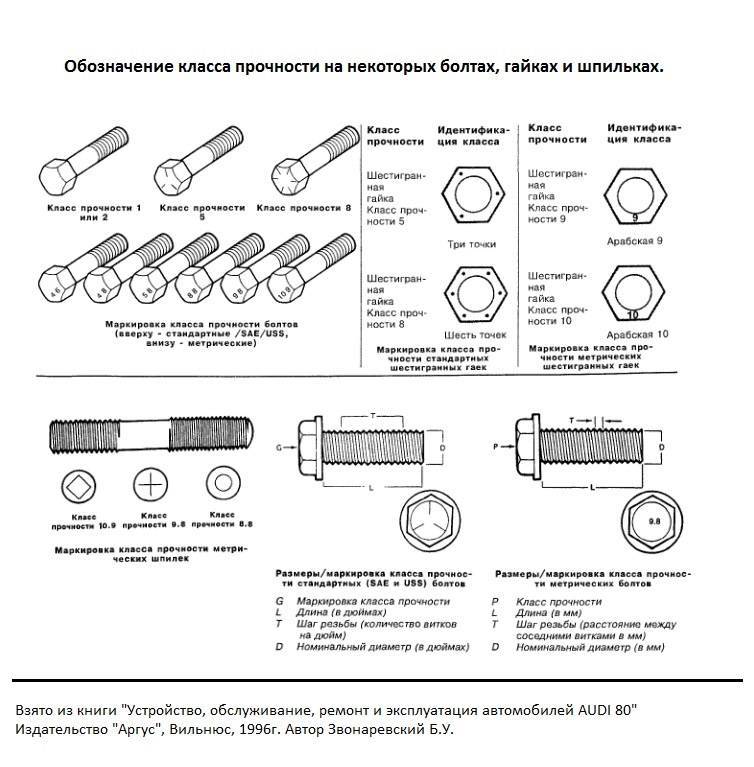

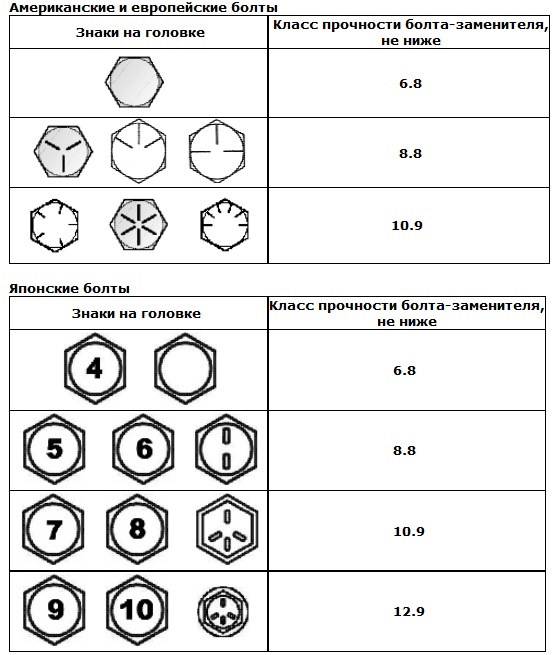

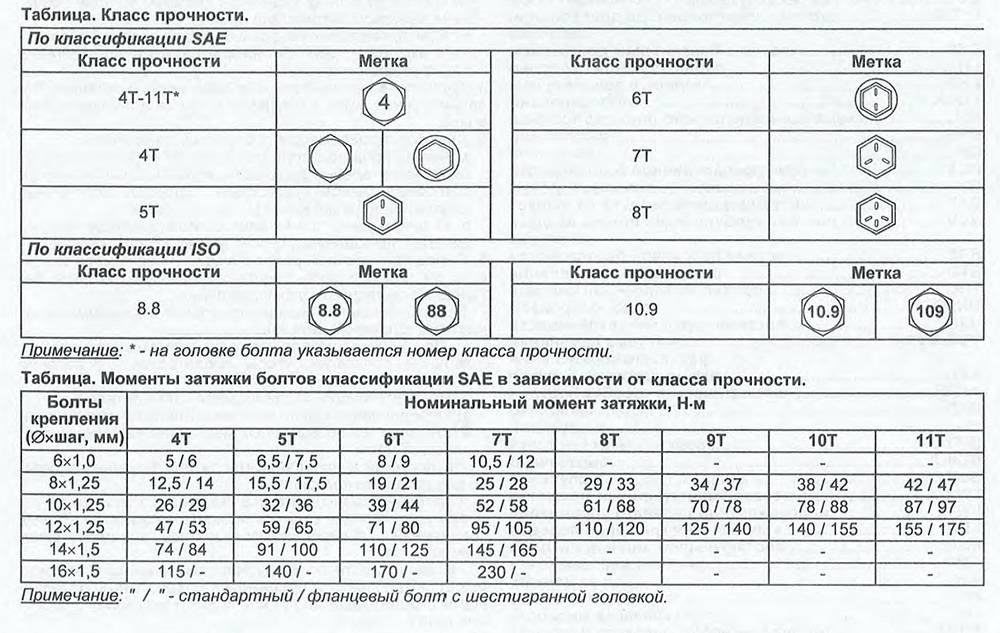

Все основные техтребования к крепежным элементам закреплены в соответствующих официальных стандартах. Так, к примеру, нормы, касающиеся резьбовых метизов, изложены в ГОСТ 1759,0-87. Речь в данном случае идет о механических свойствах материалов, включая покрытия, маркировках, условных обозначениях и даже упаковке. При этом одним из ключевых моментов является прочность.

В соответствии с актуальными стандартами и требованиями, предъявляемыми к винтам, шпилькам и болтам, выполненным из легированных и нелегированных углеродистых сталей, существует 11 классов прочности. Каждый из них обозначается двумя числами через точку. Первое при этом необходимо умножит на 100, и в результате получится минимальный предел прочности, измеряемый в Н/кв. мм. В то же время произведение этих двух чисел, увеличенное в 10 раз, дает показатель текучести материала. К примеру, для класса 4.8 характерны прочность и текучесть материала 400 и 320 Н/кв. мм соответственно.

8.8 Испытание ударом по головке полноразмерных болтов и винтов диаметром d £ 10 мм и длиной, слишком малой для проведения испытаний на растяжение на косой шайбе

Испытаниеударомпоголовкеследуетпроводить, какпоказанонарисунке 4.

Принанесениинесколькихударовмолоткомголовкаболтаиливинтадолжнаизогнутьсянаугол, равный 90°-β (см. таблицу 12) безпризнаковрастрескиваниявзакругленномучасткепереходаголовкикстержню, чтоустанавливаетсяприосмотресувеличениемнеменеевосьмикратного, нонеболее десятикратного.

Дляболтовивинтовсрезьбойдоголовкидопускаетсяпоявлениетрещинывпервомвиткерезьбы приусловии, чтоголовканеоторвалась.

Примечания

1 Значенияdhиr2 (r1= r2) см. втаблице 10.

2 Толщинаиспытательнойпластиныдолжнабытьбольше 2d.

Рисунок 4–Испытаниеголовкинапрочность

Таблица 12 – Значенияуглаβ

Класспрочности | 3.6 | 4.6 | 5.6 | 4.8 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 |

β | 60° | 80° |

Заклепки

Разновидность крепежных изделий, попадающая под категорию безударной фиксации и одностороннего монтажа. Применяется при скреплении нескольких объектов путем клепания, то есть не требует закручивания или ударов по метизу. Состоит из двух элементов:

- Стальной ножки с расширением на конце,

- И алюминиевого элемента, сплющиваемого при фиксации.

Принцип действия следующий: клепка вставляется в специальный инструмент, который захватывает металлический центральный стержень. После этого клепка погружается в заранее просверленное отверстие, и нажатием на рычаги инструмента, металлический стержень вытягивается, расширяя алюминиевую гильзу. За счет разницы плотности металлов, алюминий полностью сплющивается, как только достигает места фиксации. После этого инструмент отрезает уже не нужный стрежень, и клепка остается внутри, надежно скрепляя объекты.

Изъять такой крепеж из посадочного места уже невозможно. Только путем высверливания, то есть заклепка является одноразовым крепежом и далеко не всегда ее можно использовать. Например, стандартные клепки не используют при скреплении деревянных элементов. Натяжение метиза может просто расщепить дерево. Также существует ограничение по толщине скрепляемых элементов. Клепки бывают разных размеров, и максимальная толщина скрепляемых элементов не должна превышать длину алюминиевой гильзы. Также следует понимать, что чем длиннее и толще клепка, тем сложнее ее будет зафиксировать ручным инструментом, так как придется прикладывать серьезное усилие. В этом случае используются клепальные машины с электрическим приводом или сложной системой рычагов, снижающих нагрузку на человека, который использует инструмент.

Также клепки отличаются по материалу, из которого они изготовлены. Существуют медные и латуневые метизы, но основная сфера их применения довольно узкая. Они используются при судостроении, то есть при фиксации элементов, находящихся в агрессивных условиях. Например, под водой. Кроме того, медные клепки применяются на объектах повышенной пажароопасности. При соприкосновении с чем-либо они не создают искру, в отличие от обычной стали.

9.6 Маркировка упаковок

Маркировкаупаковокснанесениемтоварногознакаизготовителяиклассапрочностиявляется обязательнойдлявсехупаковоквсехразмеров.

Механическиесвойстваболтов, винтовишпилекизменяютсяприповышеннойтемпературе. ВтаблицеА.1 длясправкипредставленыприближенныеданныепоуменьшениюзначенийпределатекучестиилиусловного пределатекучестиприповышенныхтемпературах. Этиданныенедолжнырассматриватьсякактребованиякиспытаниям.

ТаблицаА.1 -Пределтекучестиилиусловныйпределтекучестиприповышенныхтемпературах

Класспрочности | Температура, °С | ||||

20 | 100 | 200 | 250 | 300 | |

ПределтекучестиReLилиусловныйпределтекучестиRр0,2, Нмм2 | |||||

5.6 | 300 | 270 | 230 | 215 | 195 |

8.8 | 640 | 590 | 540 | 510 | 480 |

10.9 | 940 | 875 | 790 | 745 | 705 |

10.9 | 940 | – | – | – | – |

12.9 | 1100 | 1020 | 925 | 875 | 825 |

Длительнаяработаприповышеннойтемпературеможетпривестикзначительнойрелаксациинапряжений. Обычно 100 чработыпритемпературе 300°Сприводяткснижениюусилиязатяжкиболтавследствиеуменьшения значенияпределатекучестиболеечемна 25 % отначальной.

Библиография

МеждународныйстандартИСО 898-7:1992 Механическиесвойствакрепежныхизделийизуглеродистойи легированнойстали. Часть 7. Испытаниенакручениеиминимальныекрутящиемоментыдляболтовивинтовноминальныхдиаметровот 1 до 10 мм

Ключевыесловаболты, винты, шпильки, механическиесвойства, методыиспытаний, системаобозначений, маркировка

4.2. Сборка соединений на высокопрочных болтах при необходимости полной разборки соединений

При необходимости полной разборки соединений следует снять проектную нагрузку по специально разработанному проекту и восстановить узел по следующей технологии:

4.2.1. Технологический процесс сборки соединений предусматривает:

— осмотр конструкций и проверку их соответствия требованиям проекта и главы СНиП III-18-75 (в части точности изготовления конструкций);

— совмещение отверстий и фиксацию в проектном положении элементов и деталей соединения с помощью монтажных пробок (10 % от числа отверстий, но не менее 2 шт.);

— установку в свободные от пробок отверстия высокопрочных болтов;

— проверку геометрических размеров собранных конструкций;

— плотную стяжку пакета;

— натяжение поставленных высокопрочных болтов на усилие, предусмотренное проектом;

— извлечение пробок, постановку в освободившиеся отверстия высокопрочных болтов и натяжение их до проектного усилия.

4.2.2. Перепад толщин перекрываемых накладками элементов, определяемый до постановки накладок с помощью линейки и щупа, не должен превышать 0,5 мм.

4.2.3. При перепаде плоскостей соединяемых деталей от 0,5 до 3 мм для обеспечения плавного изгиба накладки кромку выступающей детали необходимо сгладить наждачным камнем на расстоянии до 30 мм от обреза детали с уклоном не круче 1:10. При перепаде плоскостей более 3 мм следует применять прокладки. Применение прокладок должно быть — согласовано с проектной организацией.

4.2.4. Длины применяемых болтов подбираются в зависимости от толщины — пакета ().

4.2.5. При рассверловке отверстий в элементах с обработанными поверхностями не должны применяться охлаждающие жидкости, содержащие масло.

4.2.6. Сборку соединений следует производить сразу на высокопрочных болтах и пробках. Применение других болтов в качестве сборочных запрещается.

4.2.7. Каждый болт устанавливается в соединение с двумя высокопрочными шайбами (одна ставится под головку болта, другая — под гайку).

4.2.8. Гайки, затянутые на проектное усилие, ничем дополнительно не закрепляются.

4.2.9. В момент установки высокопрочных болтов гайки должны свободно (от руки) наворачиваться по резьбе. В противном случае гайку или болт следует заменить, а отбракованные болты и гайки отправить на повторную подготовку.

Виды крепления болтов

Резьбовые соединения конструктивно отличаются друг от друга.

Болтовое

Болт – деталь, снабженная головкой и резьбой на разных концах. Резьба необходима для навинчивания гайки. Головку подхватывают снаружи гаечным ключом.

Для установки метиза на соединяемых поверхностях высверливают отверстия большего диаметра. С торцевой стороны снимают фаску.

Болтовое крепление легко заменить при обрыве.

Болтовое крепление легко заменить при обрыве.

Недостаток соединения – требует много места, что приводит к увеличению габаритов и веса конструкции.

Достоинство – легкая замена при обрыве.

Винтовое

Винт ввертывают в корпус специальным торцевым инструментом. Головка бывает разной формы, в т. ч. 6-гранной. Главное отличие – малая площадь установки.

Отрицательный момент: при монтаже резьба часто повреждается, извлечь часть крепежа трудно. Поэтому винтовое соединение не применяют при многократном монтаже/демонтаже.

С помощью шпилек

Шпилька – крепежное изделие цилиндрической формы без головки, на концах которого имеется резьба одинакового диаметра. На одной стороне выполнена тугая нарезка. Другой конец необходим для установки гайки.

Крепление с помощью шпилек востребовано при частой сборке конструкции.

Крепление с помощью шпилек востребовано при частой сборке конструкции.

Элемент востребован при частой сборке/разборке конструкции и установке в труднодоступных местах. Шпилька может гнуться и терять прочность. От сильных нагрузок резьба часто срывается.

ГОСТы

Болты ГОСТ 7798-70 с шестигранной головкой относятся к классу общепромышленного крепежа. Они могут изготовляться диаметром от 6 до 48 мм. Класс точности болтов – В. Изготавливается данный вид крепежа из сталей различных марок, конкретный класс стали определяется назначением крепежа. Применяются углеродистые, холодостойкие, нержавеющие, жаропрочные и другие типы стали. На болты ГОСТ 7798-70 наносится метрическая резьба установленной длины. Точность ее исполнения, обозначается полем допуска резьбы, чем его значение больше — тем больше отклонение от номинальных значений параметров резьбы. В соответствии с ГОСТ 7798-70, достаточным считается величина поля допуска в 6g. Для правильного подбора болтов, следует учитывать параметры соединяемых элементов. Например, если речь идет о трубопроводах, то необходимо знать: тип рабочей среды трубопровода; рабочее давление в трубопроводе; температуру рабочей среды; марку стали устанавливаемых фланцев. Для создания надежного фланцевого соединения, болты ГОСТ 7798-70 применяются совместно с соответствующими уплотнительными материалами, гайками и шайбами. Болты ГОСТ 7798-70 могут выполняться в различном исполнении, при этом, версии исполнения, определяются предприятием-изготовителем. Варианты исполнения: исполнение 1: у болта диаметр гладкой части соответствует значению номинального диаметра; исполнение 2; у болта диаметр гладкой части соответствует среднему значению диаметра. Болты ГОСТ 7798-70 в исполнении 1 производятся без шплинтовых отверстий, а болты в исполнении 2 — с шплинтовыми отверстиями в стержне. Предусмотрены виды исполнения 3 и 4. При исполнении 3, в головке болта создаются 2 сквозных отверстия, при исполнении 4, на торцевой части головки болта имеется специальная лунка. Технические характеристики болтов ГОСТ 7798-70 максимальная рабочая нагрузка — 3,2 тонны; класс точности – B; поле допуска резьбы — 6g. классы прочности — 4,8; 5,8; 8,8; 10,9;

| Параметры болта | Номинальный диаметр резьбы d | |||||||||||||||

| М6 | М8 | М10* | М12* | M14* | M16 | М18 | М20 | М22* | М24 | М27 | М30 | М36 | М42 | М48 | ||

| Шаг резьбы, P | крупный | 1 | 1,25 | 1,5 | 1,75 | 2 | 2 | 2,5 | 2,5 | 2,5 | 3 | 3 | 3,5 | 4 | 4,5 | 5 |

| мелкий | — | 1 | 1,25 | 1,25 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 | 2 | 2 | 2 | 3 | 3 | 3 | |

| Размер под ключ, S | 10 | 13 | 17 | 19 | 22 | 24 | 27 | 30 | 32 | 36 | 41 | 46 | 55 | 65 | 75 | |

| Диаметр, d1 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | 27 | 30 | 36 | 42 | 48 | |

| Высота головки, k | 4 | 5,3 | 6,4 | 7,5 | 8,8 | 10 | 12 | 12,5 | 14 | 17 | 17 | 18,7 | 22,5 | 26 | 30 | |

| Диаметр описанной окружности e, не менее | 10,9 | 14,2 | 18,7 | 20,9 | 24 | 26,2 | 29,6 | 33 | 35,7 | 39,6 | 45,2 | 50,9 | 60,8 | 71,3 | 82,6 | |

| hw, не менее | 0,15 | 0,15 | 0,15 | 0,15 | 0,15 | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 | 0,2 | 0,25 | 0,25 | |

| dw, не менее | 8,7 | 11,5 | 15,5 | 17,2 | 20,1 | 22 | 24,8 | 27,7 | 30 | 33,2 | 38 | 42,7 | 51,1 | 59,9 | 69,4 | |

| Длина резьбовой части, b | L≤125 | 18 | 22 | 26 | 30 | 34 | 38 | 42 | 46 | 50 | 54 | 60 | 66 | 78 | 90 | 102 |

| 125 | — | — | 32 | 36 | 40 | 44 | 48 | 48 | 52 | 60 | 66 | 72 | 84 | 96 | 108 | |

| L>200 | — | — | — | 49 | 53 | 57 | 61 | 61 | 65 | 73 | 79 | 85 | 97 | 109 | 121 |

Все параметры в таблице указаны в мм.

* 01.01.1991г. в ГОСТ внесено изменение, предусматривающее возможность изготовления размеров М10, М12, М14, М22 со следующими изменениями в параметрах при неизменности остальных:

| Параметры болта | Номинальный диаметр резьбы d | |||

| М10 | М12 | M14 | М22 | |

| Размер под ключ, S | 16 | 18 | 21 | 34 |

| Диаметр описанной окружности e, не менее | 17,6 | 19,9 | 22,8 | 37,3 |

| dw, не менее | 14,5 | 16,5 | 19,2 | 31,4 |

Аналогами болтов с шестигранной головкой, класс точности В ГОСТ 7798-70, являются изделия, изготовленные по ГОСТ: ГОСТ 7805-70, ГОСТ 15589-70.

Точность болтов

Другое важное свойство – это точность. Производители выпускают продукцию двух классов точности

Класс А – подразумевает то, что стержень встает в отверстие с минимальным зазором. Диаметр посадочного отверстия не может быть больше толщи болта на 0,3 мм. Такой точности довольно просто добиться в условиях производственного цеха, но практически невозможно на строительной площадке. Крепеж класса В и С могут быть установлены в посадочные отверстия больше стержня изделия на 2 – 3 мм.

Точность исполнения болтового соединения оказывает заметное влияние на его прочность и сопротивлению нагрузок. В частности, чем точнее выполнено посадочное отверстие, тем будет меньше воздействие нагрузок, возникающих перпендикулярно оси стержня.

Рейтинг: /5 –

голосов

Класс прочности резьбового крепежа

Этот параметр нормируется в ГОСТ 1759.4-87 (ISO 898.1-78) в этом документе определены группы прочности и их количество. Предусмотрено 11 классов 3.6; 4.6; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Каждое из этих обозначений подлежит расшифровке. Для этого достаточно первую цифру перемножить на 100 и результатом станет предел прочности металла. То есть болт с номером 9.8 будет обладать пределом прочности в 900 Н/кв. мм. Если число после точки перемножить на 10, то результатом станет размер предела текучести. Он обозначает то напряжение, по достижении которого вступает в силу необратимый процесс пластической деформации.

Кстати, при выполнении расчетов болтовых соединений необходимо закладывать большой запас прочности от предела текучести. Как правило, его принимают в два или три раза больше от номинала.

Метизы, предел прочности которого равен или превышает 800 МПа, применяют для сооружения крановой техники, мостовых конструкций, на железной дороге. Такие болты называют высокопрочными и относят к группе 8.8, а гайки 8.0 и больше.

Как выполняется натяжение болтов?

Усилие при натяжении ВПБ может регулироваться несколькими способами. Мы приводим их ниже:

- По числу ударов гайковерта.

- По осевому натяжению крепежного изделия.

- По углу поворота гайки.

- По моменту закручивания.

Здесь нужно знать, что вне зависимости от варианта затяжки высокопрочного крепежа обязательно необходимо использовать стяжные болты. На начальном этапе натяжения головку ВПБ следует придерживать. Сам процесс выполняется от самого жесткого участка соединения либо от его середины. Для натяжения болта на определенное усилие пользуются динамометрическим ключом. Этот инструмент позволяет четко определять момент (коэффициент) затяжки соединения.

Порядок натяжения соединения динамометрическим ключом таков:

- производится стягивание пакета стяжными изделиями;

- все болты (в том числе и стяжные) затягиваются на заданное усилие;

- пробки выбиваются, на их место монтируются ВПБ.

После этого установленный крепеж затягивается до отказа ключом. Болты М24 часто натягиваются посредством гайковерта, который тарируется по повороту гайки на определенный угол. Такой инструмент позволяет получить момент закручивания не ниже 1600 Нм. Тарировку приспособления для болтов М24 осуществляют перед началом выполнения работ. Описанный гайковерт может снабжаться сменными конусными головками. Они имеют повышенный вес. За счет этого удается снижать потери мощности от скручивания. Большой вес головок – это не единственная их особенность. Кроме того, их обязательно подвергают термообработке. Причем выполняется она так, чтобы сменные приспособления имели твердость по шкале HRC в пределах 35–45 единиц.

Болты М24 могут затягиваться не одним ключом, а сразу двумя. Такая методика дает возможность получать максимально точный момент закручивания. Используется она достаточно часто. В данном случае первым ключом (его называют малым) создают момент закручивания не более 200 Нм. После этого берут второй инструмент (большой). И уже этим ключом выполняют финальную затяжку. Он обеспечивает момент закручивания на уровне 1600 Нм. Натяжение высокопрочных болтов М20, М16, М30 и так далее (всех, кроме М24) осуществляют в большинстве случаев с ориентиром на осевое усилие. Операция выполняется электрическим либо пневматическим ключом. Его обязательно тарируют перед сборкой металлоконструкции.

Можно выполнять натяжение ВПБ М20 и других размеров, корректируя усилие на момент закручивания. Методика достаточно сложная. Для ее реализации нужно высчитать момент закручивания и постоянно измерять его при затяжке болта динамометрическим ключом. Последний способ натяжения предполагает применение ударного электрического гайковерта. Этот инструмент применяется для болтов М24 и М20. Методика проста. Все смонтированные крепежные изделия затягиваются указанным ключом посредством нанесения на гайки трех ударов (единичных). После этого производится затяжка болтов тем же способом. Но теперь уже наносится столько ударов, сколько требуется для получения в стержнях высокопрочного крепежа заданного осевого натяжения. Их число обычно находится в пределах 14–18.

Как выполняется натяжение болтов?

Усилие при натяжении ВПБ может регулироваться несколькими способами. Мы приводим их ниже:

- По числу ударов гайковерта.

- По осевому натяжению крепежного изделия.

- По углу поворота гайки.

- По моменту закручивания.

Здесь нужно знать, что вне зависимости от варианта затяжки высокопрочного крепежа обязательно необходимо использовать стяжные болты. На начальном этапе натяжения головку ВПБ следует придерживать. Сам процесс выполняется от самого жесткого участка соединения либо от его середины. Для натяжения болта на определенное усилие пользуются динамометрическим ключом. Этот инструмент позволяет четко определять момент (коэффициент) затяжки соединения.

Порядок натяжения соединения динамометрическим ключом таков:

- производится стягивание пакета стяжными изделиями;

- все болты (в том числе и стяжные) затягиваются на заданное усилие;

- пробки выбиваются, на их место монтируются ВПБ.

После этого установленный крепеж затягивается до отказа ключом. Болты М24 часто натягиваются посредством гайковерта, который тарируется по повороту гайки на определенный угол. Такой инструмент позволяет получить момент закручивания не ниже 1600 Нм. Тарировку приспособления для болтов М24 осуществляют перед началом выполнения работ. Описанный гайковерт может снабжаться сменными конусными головками. Они имеют повышенный вес. За счет этого удается снижать потери мощности от скручивания. Большой вес головок – это не единственная их особенность. Кроме того, их обязательно подвергают термообработке. Причем выполняется она так, чтобы сменные приспособления имели твердость по шкале HRC в пределах 35–45 единиц.

Болты М24 могут затягиваться не одним ключом, а сразу двумя. Такая методика дает возможность получать максимально точный момент закручивания. Используется она достаточно часто. В данном случае первым ключом (его называют малым) создают момент закручивания не более 200 Нм. После этого берут второй инструмент (большой). И уже этим ключом выполняют финальную затяжку. Он обеспечивает момент закручивания на уровне 1600 Нм. Натяжение высокопрочных болтов М20, М16, М30 и так далее (всех, кроме М24) осуществляют в большинстве случаев с ориентиром на осевое усилие. Операция выполняется электрическим либо пневматическим ключом. Его обязательно тарируют перед сборкой металлоконструкции.

Можно выполнять натяжение ВПБ М20 и других размеров, корректируя усилие на момент закручивания. Методика достаточно сложная. Для ее реализации нужно высчитать момент закручивания и постоянно измерять его при затяжке болта динамометрическим ключом. Последний способ натяжения предполагает применение ударного электрического гайковерта. Этот инструмент применяется для болтов М24 и М20. Методика проста. Все смонтированные крепежные изделия затягиваются указанным ключом посредством нанесения на гайки трех ударов (единичных). После этого производится затяжка болтов тем же способом. Но теперь уже наносится столько ударов, сколько требуется для получения в стержнях высокопрочного крепежа заданного осевого натяжения. Их число обычно находится в пределах 14–18.