Описание

Принцип действия измерителей основан на методе эффекта Холла. Величина магнитного потока, проходящего через датчик Холла, установленного на полюсе постоянного магнита, зависит от толщины исследуемого материала, помещенного между датчиком и индуктором.

Сигнал с датчика магнитного поля усиливается и подается на аналого-цифровой преобразователь (АЦП), где производится преобразование аналогового сигнала в цифровую форму. Для обработки результатов измерения и их визуального отображения используется процессорный модуль, который имеет жидкокристаллический дисплей и двуцветный светодиод.

Измерители состоят из измерительного блока, датчика, измерительных головок и набора индукторов.

На верхней панели измерительного блока находятся жидкокристаллический дисплей и кнопки управления, на задней торцевой стенке сетевая колодка и выключатель питания.

Подключение измерителя к сети переменного тока осуществляется шнуром питания с сетевой вилкой. Для подключения кабеля связи с персональным компьютером используется разъем RS-232 на левой боковой стенке измерительного блока, который позволяет передавать результаты измерений на компьютер для обработки данных.

Конструкция

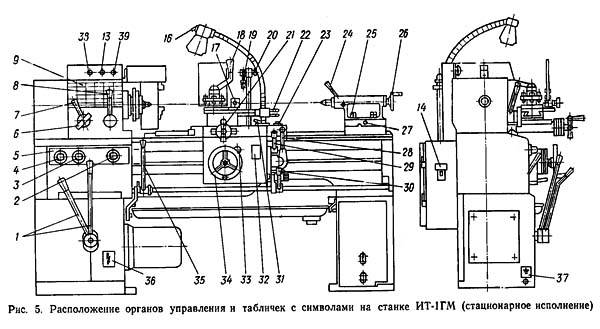

Элементы управления.

Для полноценного представления элементов управления агрегата и их расположения, разберём их ниже. Итак, вашему вниманию будут представлены 39 частей:

- Рукояти переключения вращательных частот шпинделя. Располагается на корпусе левой тумбы.

- Рукоять для установки величин подачи, отключение коробки. Находится на корпусе левой тумбы ниже шпиндельной коробки.

- Рукоять для установления типовой резьбы (питчевой, метрической, модульной, дюймовой), а также для осуществления подачи. Находится на корпусе левой тумбы, ниже шпинделя.

- Рукоять для установки шага резьбы и подач. Находится также ниже шпиндельной коробки.

- Табличка обозначения резьб. Находится там же, где и рукояти управления по резьбам.

- Рукоятка для выбора шага резьбы (увеличенный шаг, стандартный). Находится на передней бабке.

- Рукоятка для выбора направления резьбы (левая, правая). Месторасположение — левая бабка.

- Рукоять для переключения частот вращения шпиндельной головки. Находится на передней бабке.

- Табличка с обозначениями.

- Переключатель выбора напряжения. Находится на пульте управления.

- Табличка с обозначениями пульта управления.

- Переключатель установки напряжения. Находится на пульте управления.

- Тумблер отключения или включения двигателя охлаждения. Местонахождение на пульте управления.

- Тумблер автоматический. Находится на пульте управления.

- Винт для зажима кожуха, обеспечивающего ограждение кулачкового патрона. Расположен на кожухе.

- Тумблер выключения освещения. Расположен непосредственно на лампе освещения.

- Винт для зажима штанги с экраном. Находится внизу самого экрана.

- Рукоять для зажимания и поворота резцедержателя. Находится на подвижном суппорте.

- Сопло для подачи охлаждающего элемента, которое регулируется. Местоположение — суппорт.

- Винт для крепления трубки системы охлаждения. Находится также на суппорте.

- Рукоять перемещения каретки в поперечном направлении. Располагается на суппорте.

- Рукоять для перемещения верхней каретки. Имеется на суппорте.

- Винт, который зажимает суппорт.

- Рукоять для закрепления пиноли. Находится на задней бабке.

- Гайка для зажимания задней бабки на самой станине. Находится на правой (задней) бабке.

- Маховик выдвигания пиноли. Расположен он непосредственно на пиноли.

- Винт, с помощью которого осуществляется движение задней бабки в поперечном направлении.

- Рукоять для механического движения поперечных салазок и каретки. Имеется на задней бабке.

- Рукоять для включения гайки, расположенной на ходовом винте.

- Рукоять, которая включает вращение, реверс и тормоз шпинделя. Присутствует на задней бабке.

- Рукоять для закрепления арматуры, относящейся к освещению. Находится на суппорте, у основания арматуры, ведущей к лампе освещения.

- Сигнальная табличка, показывающая включен или выключен ходовой винт. Находится на суппорте.

- Кнопка, включающая реечную шестерню. Находится за маховиком на суппорте.

- Маховик, обеспечивающий продольное движение конструкции суппорта.

- Рукоять, отвечающая за реверс, тормоз, вращение шпиндельной головки. Находится на передней бабке.

- Табличка, предупреждающая о высоком напряжении. Имеется внизу левой тумбы.

- Табличка, указывающая на место заземления. Местоположение — передняя тумба, сбоку.

- Кнопка остановки (кнопка «стоп»). Присутствует на пульте управления. Как правило, используется на станках модели ИТ-1ГМ.

- Сигнальная лампа. Находится на пульте управления. Применяется обычно на модели ИТ-1ГМ.

Когда все детали оборудования нам известны, можно приступить к электронике станка.

3 Конструкция основных механизмов токарно-винторезного станка

В правой тумбе установки находится бак с насосом, в котором хранится жидкость для охлаждения станочного оборудования, в левой – смазочный агрегат и редуктор с тормозом. Двигатель насоса не нужно отключать при необходимости выдвижения емкости для хранения охлаждающего состава. Бак оснащается патрубками. Один из них (нижний) предназначен для полного слития жидкости, а другой (верхний) не дает чрезмерно заполнять емкость.

Перемещение задней бабки осуществляется по направляющим. Когда она достигает нужного положения над обрабатываемой деталью, ее следует закрепить гайкой, а затем начинать выполнение запланированной токарной операции. Пиноль выдвижного типа передвигается при помощи маховика. На ней имеется шкала (миллиметровая), по которой и контролируют показатель выдвижения пиноли.

Редуктор рассматриваемой токарной установки является шестеренчатым. В нижней его части сделано отверстие. Оно требуется для слива из тормозного отделения масла (процедура выполняется по мерее необходимости). Также на редукторе смонтирована муфта.

От передней бабки движение приходит к коробке подач (КП), которая управляется зубчатыми колесами, кулачками плоской формы и несколькими рычагами, образующими целый управляющий комплекс. Указанные рычаги подсоединены к рукояткам. Последние выведены на переднюю часть КП.

Суппорт агрегата состоит из следующих элементов:

- верхняя каретка;

- поперечные и продольные салазки;

- резцедержатель (имеет поворотную конструкцию).

Резцедержатель поворачивается и закрепляется на требуемом месте одной рукояткой.

Фартук агрегата передает вращение (продольное, поперечное) по цепи перемещений суппорту. Рукоятка вала (ходового) блокируется сразу же после того, как происходит включение ходового винта. Благодаря этому механизму включить в одно и то же время вал и винт оператор не может, что обеспечивает его безопасность.

Аппарат смазки токарной установки включает в себя:

- фильтр;

- шестеренный масляный насос;

- магнитный патрон (он помещается в стакан отверстия для слива);

- емкость для масла.

Движение смазочный аппарат воспринимает от вала редуктора. Причем насос функционирует и при левом, и при правом вращении.

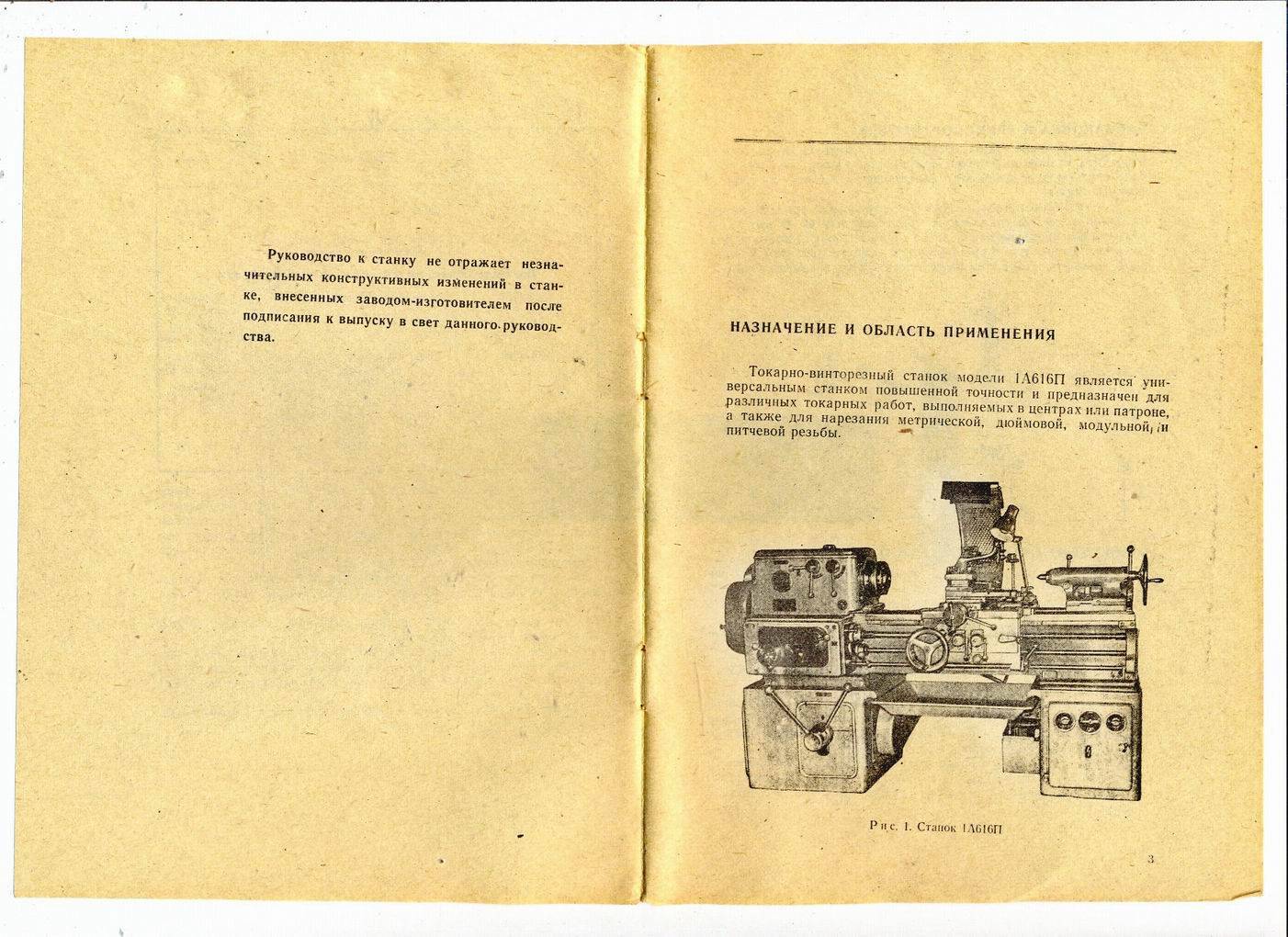

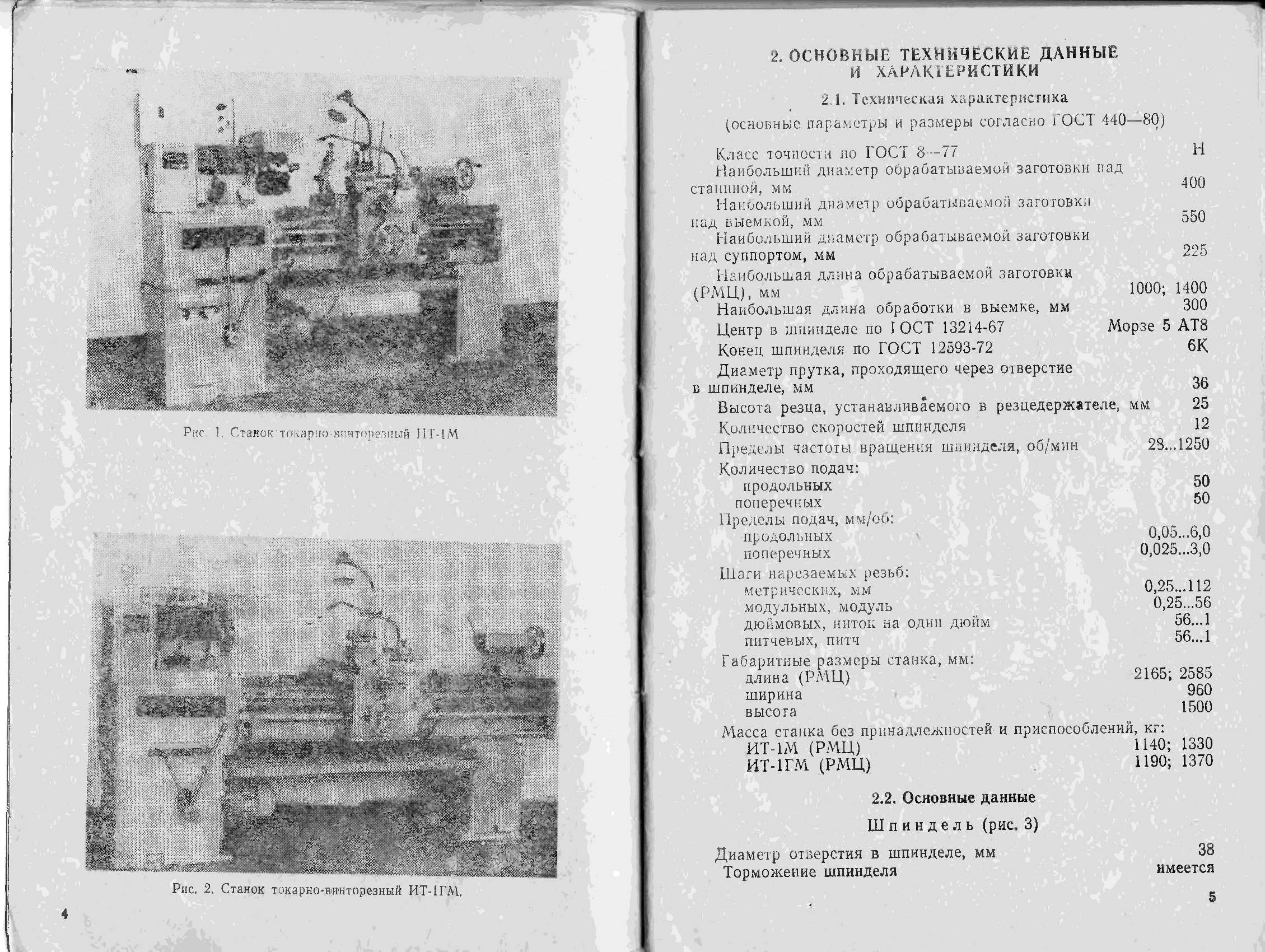

Конструкция станка ИТ-1М

Хоть аппаратура и является облегчённой версией, выглядит она очень массивно. С правой стороны расположена тумба, отвечающая за две функции: надёжную опору и размещение охлаждающего насоса. Также здесь имеются два патрубка, один из которых отвечает за слив, а через второй уходят излишки. Устройство для смазки системы включает в себя 4 узла:

- масляный резервуар;

- насос для подачи жидкости;

- фильтр;

- патрон магнитного типа.

Функциональность смазочного механизма зависит от вращения редуктора, при этом он может вращаться в любых направлениях. А находится всё в левой части устройства, под коробкой подач и за двигателем.

Этот токарно-винторезный прибор приводится в действие за счёт коробки с шестерёнками, а регулировка осуществляется двумя рычагами на лицевой стороне. Суппорт состоит из верхней каретки, салазки для различных перемещений и механизм для фиксации резца. Вращение и фиксация также происходят за счёт манипуляций с рукоятками. Сверху находятся две направляющие, которые прошли термическую обработку и шлифовку. Благодаря этому задняя бабка станка и каретка могут плавно перемещаться, обеспечивая максимум комфорта во время работы. На левой тумбе (над рукоятками управления шпинделя) можно заметить три тумблера, которые отвечают за следующие функции:

- Крайняя правая – регулирует величины подачи и отключает коробку.

- Центральная – устанавливает типовую резьбу и осуществляет подачу.

- Крайняя левая – настраивает шаг резьбы.

В верхней части имеется таблица с обозначениями, а по центру есть два маховика (нижний обеспечивает продольное движение суппорта, а верхний перемещает каретку).

На этом приборе установлены ПВГ провода, сечение которых составляет 2,5 кв. мм. Они предназначены для передачи электроэнергии на стационарных установках. Они должны быть расположены в местах, где отсутствует опасность механических повреждений, а температура окружающей среды должна быть от -50 до +50 градусов.

Эти и многие другие характеристики показывают, что ИТ-1М – надёжный токарный станок, сочетающий надёжность, безопасность и удобство в эксплуатации. Также с его помощью можно выполнить массу технических задач.

Общие вопросы модернизации станка ФТ-11

Большинство станков ФТ-11, сохранившихся на предприятиях, имеют значительное время наработки, что приводит к возникновению непредвиденных поломок и сбоев в процессе эксплуатации. В связи с этим у руководства предприятия возникает вопрос, заменять ли вышедшие из строя детали и узлы аналогичными, либо провести модернизацию «проблемных» узлов. Такая же дилемма (производить модернизацию или нет) возникает у тех, кто приобрёл разукомплектованный списанный станок в нерабочем состоянии. От степени износа и комплектности станка (наличия тех или иных узлов) зависит последовательность действий по его восстановлению.

Основные конструктивные элементы станка

Самыми габаритными элементами конструкции станка ИТ-1М являются две его тумбы. Свободное место внутри таких тумб используется эффективно: в правой размещен бак для охлаждающей жидкости и насос для ее перекачки, в левую помещена смазочная система, и в ней же расположен редуктор с тормозом. Бак для охлаждающей жидкости оснащен двумя патрубками, один из которых предназначен для полного сливания жидкости, а второй — для обеспечения заполнения емкости до требуемого уровня.

Задняя бабка оборудования, как мы уже говорили, перемещается по специальным направляющим. После того как задняя бабка оказалась перемещена в требуемое положение относительно обрабатываемой детали, ее фиксируют при помощи специальной гайки, и только после этого начинают выполнять все работы. Передвижение пиноли, величина которой контролируется при помощи миллиметровой шкалы, обеспечивается за счет вращения маховика.

На станке ИТ-1М установлен редуктор шестеренчатого типа, который оснащен специальной муфтой. В нижней части данного устройства имеется отверстие, которое необходимо для слива масла из его тормозного отделения. Слив масла выполняется по мере необходимости.

Приведение в движение элементов коробки подач осуществляется от передней бабки. Система управления данной коробки включает в себя зубчатые колеса, кулачки плоской формы и различные рычаги. Для того чтобы воздействовать на рычаги, необходимо совершить манипуляции с соответствующими рукоятками, которые расположены на лицевой панели коробки подач.

Коробка передач станка ИТ-1М

Характеристики суппорта станка формируются его конструкцией, которая включает в себя:

- верхнюю каретку;

- салазки для продольных и поперечных перемещений;

- узел для закрепления резца, который имеет поворотную конструкцию.

Поворот и фиксация узла для крепления резца осуществляется за счет использования одной рукоятки.

Продольное и поперечное движение суппорта оборудования обеспечивается за счет специального механизма, который расположен в фартуке станка. Такой механизм преобразует вращательное движение ходового винта в продольное и поперечное перемещение суппорта. В станке реализована эффективная система защиты, которая блокирует рукоятку ходового вала в тот момент, когда запускается ходовой винт. Такая характеристика защищает оператора от последствий одновременного включения вала и винта, что может быть небезопасно.

Система смазки данной модели включает в себя следующие элементы:

- фильтр;

- масляный насос шестеренного типа;

- патрон магнитного типа, который располагается в стакане сливного отверстия;

- емкость для размещения масла.

Насос для подачи смазочной жидкости приводится в действие от вала редуктора, вне зависимости от того, в какую сторону он вращается.

Сферы применения станков

При помощи станка этой модели токарные операции могут выполняться при закреплении заготовки в планшайбе, патроне оборудования и в его центрах. Данный станок имеет облегченную конструкцию (общий вес 1140 кг), что и определило основную область его использования: небольшие ремонтные мастерские часто передвижного типа.

Что удобно, если на токарный станок ИТ-1М установить специальные приспособления, то на нем получится выполнять и отдельные фрезерные операции. В частности, на таком станке можно делать обработку различных пазов, плоскостей, осуществлять внутреннее и наружное шлифование, производить расточку негабаритных корпусных деталей. ИТ-1М в своей стандартной комплектации может использоваться для выполнения следующих технологических операций:

- расточных;

- обточных;

- сверления отверстий;

- операций торцевания.

Станку токарно-винторезной группы данной модели, в соответствии с требованиями государственного стандарта (8-82Е), присвоен класс точности «Н». На все источники электрического потребления данного станка напряжение подается от генератора, который приводит в действие традиционный автомобильный двигатель.

» data-lazy-type=»iframe» src=»data:image/gif;base64,R0lGODlhAQABAIAAAAAAAP///yH5BAEAAAAALAAAAAABAAEAAAIBRAA7″>

ИТ-1М имеет определенные конструктивные особенности. К таковым, в частности, можно отнести:

- направляющие, по которым движутся рабочие элементы станка, имеют призматическую конфигурацию, они предварительно были подвергнуты термической обработке и отшлифованы;

- станина данного токарного станка получена методом литья, она имеет коробчатую форму, а для большей жесткости снабжена поперечными ребрами;

- вращение шпинделя может осуществляться в одном из 12-ти возможных режимов;

- основные механизмы станка располагаются в передней бабке: шпиндельный узел, коробка подач, блок зубчатых колес, механизм реверса подачи, узел для изменения шага нарезаемой резьбы и др.;

- перемещение задней бабки токарно-винторезного станка данной модели осуществляется за счет специальных направляющих, закрепленных на ее станине;

- вращение и точное расположение шпинделя обеспечивают две опоры, одна из которых (задняя) вращается на подшипниках шарикового типа, а вторая (передняя) — на двухрядных роликовых подшипниках с регулирующимся радиальным зазором;

- плунжерный насос, за счет которого обеспечивается смазка всех узлов станка ИТ-1М, размещен на лицевой части передней бабки;

- движение элементов коробки подач осуществляется за счет привода, размещенного в передней бабке данного оборудования, что и дает возможность использовать такое оборудование для получения резьбы;

- задняя бабка станка имеет возможность перемещаться по направлению, перпендикулярному к оси обрабатываемой детали, что дает возможность осуществлять на таком оборудовании обточку конусных поверхностей;

- если при обработке отдельных деталей кулачки патрона выступают за его наружный диаметр, то используется специальное ограждение, которое закрепляется при помощи прижимных механизмов.

Малая продольная подача с резцедержателем

Техника безопасности во время работы на станке

Станок для токарных работ по металлу ИТ-1М относится к категории очень высокой опасности, по этому тут есть суровые правила:

- человеку без квалификации запрещено работать на аналогичном оборудовании;

- в ходе всех процедур нужно выполнять хорошее положение туловища и рук;

- в начале действий специалист обязан провести инструктаж;

- в помещении с оборудованием должен быть огнетушитель и остальные огнеупорные системы;

- если выявится поломку агрегата, следует немедленно остановить работу и вызвать специалиста;

- ремонт своими руками строго запрещён;

- глаза работника обязаны быть защищенными от попадания железной стружки;

- запрещено проводить действия со спущенными рукавами.

Это только часть правил, которые обязан знать каждый работник. С более детальной версией можно познакомиться в полной версии правил безопасности и эксплуатации.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Схема кинематическая токарно-винторезного станка ТН-1

Кинематическая схема токарного-винторезного станка тн-1

Цепь привода главного движения токарного станка тн1

В этой цепи вращение шпинделя осуществляется от электродвигателя 1 через клиноременную передачу. Предусмотрено 9 рабочих частот вращения шпинделя.

Две ступени (200 и 271 об/мин) можно получить, если шкив 2, жестко сидящий на валу электродвигателя 1, соединить ремнем с промежуточным шкивом 4, а тот, в свою очередь по ручью «а»— со шкивом 5, свободно вращающимся относительно вала электродвигателя 1, Со шкива 5 по одному из двух свободных ручьев «в» или «с» вращение передается непосредственно на шкив 6, жестко связанный со шпинделем.

Одна ступень (650 об/мин) получается путем передачи вращения со шкива 5 прямо на шкив 6, минуя промежуточные шкивы 4 и 5.

Еще две ступени 525 и 1000 об/мин) можно получить, если на шкив 2 надеть сменный шкив 3, чтобы торец, на котором имеются кулачки, был обращен наружу Со шкива 3, как и в первом случае, вращение передается на промежуточный шкив 4, а с него, по ручью «в» на шкив 5, который передает вращение шкиву 6 по ручьям «а» или «с».

Оставшиеся четыре ступени (1200, 1700, 2800 и 3200 об/мин) получаются, если вал электродвигателя 1 соединить со шкивом 5 через шкив 3 с помощью кулачков, имеющихся на одном из торцев последнего. Тогда по любому из четырех ручьев вращение можно передавать на шкив 6.

Цепь привода подач

Перемещение суппорта вправо и влево осуществляется ходовым винтом VII.

Вращение на ходовой винт передается непосредственно со шпинделя жестко закрепленным на кем зубчатым колесом 7.

Через зубчатое колесо 8 вращение передается зубчатыми колесами 9 и А, далее на промежуточный валик VI. Имеется два варианта передачи вращения на этот валик:

- первый вариант (на схеме обозначен сплошной линией) через блок зубчатых колес Б-В и колесом Г

- второй вариант (на схеме обозначен пунктирной линией) через зубчатые колеса Б и В

Первый вариант используется для осуществления подачи при обычном точении, второй при нарезании резьбы.

С валиком VI жестко связано зубчатое колесо 11. С этого колеса на колесо 14, закрепленное на левом конце ходового винта, вращение можно передать либо через пару зубчатых колес 12 и 13 и тогда суппорт будет перемещаться влево, либо через зубчатое колесо 11, что обеспечит перемещение суппорта вправо. Все три колеса 11, 12 и 13) смонтированы на поворотном устройстве 12 и находятся в постоянном зацеплении с центральным зубчатым колесом 10. Таким образом, можно осуществлять перемещение суппорта как вправо, так и влево при одном и том же направлении вращения шпинделя.

Имеется также возможность отключать подачу суппорта без останова вращения шпинделя. Это обеспечивается расцеплением зубчатых колес 7 и 8 с помощью того же поворотного устройства.

Поперечное перемещение суппорта осуществляется от маховичка 38 через винт VIII.

Кинематическая цепь револьверной головки

Перемещение корпуса револьверной головки осуществляется при вращении штурвала 25 через передачу зубчатое колесо 26 рейка 27 Зубчатое колесо 26 закреплено на оси штурвала 25, а рейка 27 на салазках револьверной головки.

Поворот инструментального диска 39 на одну позицию осуществляется следующим образом. При перемещении корпуса револьверной головки вправо одно плечо рычага 29, упирается в упор 30 закрепленный в салазках револьверной головки и рычаг 29, поворачиваясь вокруг своей оси вторым плечом выводит фиксатор 31 из зацепления с звездочкой 38. При этом сжимается пружина 32. При дальнейшем перемещении корпуса 28 револьверной головки упор 34 входит в один из шести винтовых пазов барабана 33. При этом барабан 33 начинает поворачиваться. Одновременно поворачивается вал X синхронно с барабаном 33 и через конические зубчатые колеса 36, 37 вал IX с инструментальным диском 39 и звездочкой 38. При дальнейшем движении вправо рычаг 29 соскакивает с упора 30 и пружина 32 заводит фиксатор 31 в соответствующую впадину звездочки 38 фиксируя инструментальный диск револьверной головки 39. Одновременно поворачивается и барабан 35 с регулируемыми упорами. При этом напротив упора 34 располагается соответствующий упор. При движении влево барабан 33 вращается упором 34 в обратном направлении. Кулачки муфты проскальзывают, отжимая пружину 36. Упор 34 выходит из паза кулачка 33. При дальнейшем движении влево осуществляется рабочий ход.

Кинематическая цепь подвижной резцедержки станка ТН-1

Кинематическая цепь подвижной резцедержки станка тн-1

Перемещение подвижной резцедержки осуществляется от маховичка 39 через винт XI.

Неподвижная резцедержка токарного станка тн-1

Расположение и особенности функционирование органов управления

Большинство органов управления станка расположены на его передней бабке.

Главные составляющие

Сверху на передней бабке расположена панель с тумблером. Снизу – рукоятка для подбора скорости шпинделя. Над ним расположены 3 ручки, отвечающие за шаг и тип резьбы, а также величину подачи. Справа от нижнего рычага расположена ручка для управления вращением шпинделя.

Непосредственно под панелью тумблеров располагается рычаг выбора типа резьбы и ручка перебора.

Для управления задней бабкой рычагов меньше:

- рычаг, чтобы управлять пинолю;

- рычаг для ее зажима.

На фартуке станка имеется маховик для позиционирования суппорта и каретки, а также ручка для позиционирования поперечных салазок и ручка ходовой гайки.

Шпиндель

Шпиндель имеет 12 частот вращений. Конец шпинделя фланцевый, конец шпинделя соответствует стандарту 12593-6К.

Диапазон частоты вращения в любом из доступных направлений 18-250 об/мин.

Электрическая схема

Для питания электродвигателей станка используется трехфазное напряжение 380 и 220 В.

Основные узлы электрической схемы:

- основной электродвигатель;

- автоматический выключатель;

- переключатель реверса основного движка;

- пакетный переключатель движка и системы охлаждения;

- выключатель насоса и двигатель системы охлаждения.

Типология деталей для современных станков

На текущий момент существует три главные категории запчастей для фрезерных станков и других разновидностей стационарного инструмента:

- Универсальные. Подходят к любому виду станка независимо от специализации. Как правило, подобные комплектующие берут на себя простые функции, некритичные для общего рабочего процесса;

- Специализированные. Требуются для определенных классов и моделей станочного оборудования. Подобные детали обеспечивают осуществление главных задач;

- Специальные компоненты нужны для того, чтобы расширить потенциал того или иного оборудования. Используются для определенной группы станков.

Детали делятся по техническим спецификациям:

- Механические агрегаты, компоненты, узлы. Всегда популярные запчасти для токарных станков. Сюда относятся различные подшипники, шарико-винтовые передачи (ШВП), ременные передачи, редукторы, муфты и так далее;

- Электрооборудование. Без качественной электросистемы подавляющее большинство станков просто-напросто не сможет правильно действовать. К этой категории можно отнести силовые устройства, второстепенные электродвигатели, ЭМ-реле, основные силовые агрегаты, разные сенсоры;

- Прогрессивные электронные системы. Их использование обусловлено обновлением и модернизацией оснащения, а также усложнением современных методов на конкретных объектах. Помимо этого, это обязательные элементы для станочного оборудования с ЧПУ.

При выборе запчастей для металлообрабатывающих станков и других типов стационарных инструментов не забывайте, что большинство деталей должны образовывать единую согласованную цепь. До приобретения всех комплектующих необходимо проверить спецификации и технические показатели для возможности эффективной совместимости систем.

Это относится и к механической системе, покупающейся в процессе эксплуатации станка. К примеру, заменять реечную передачу предпочтительнее в сборе: покупка рейки и шестерни позволяет избегнуть нестабильного функционирования узла при производстве.

Строгий выбор параметров и грамотная замена деталей гарантируют надежное функционирование без вероятности выхода агрегата из строя или появления угрозы для оператора. Специалисты советуют заказывать комплектующие от одной компании, при условии, что речь идет о сложной системе.

Это обуславливается тем фактом, что разные компании применяют отличающиеся технологии производства. Кроме того, комплектующие могут быть полностью несовместимы ввиду погрешностей сборки. Но когда нужно сменить простейшие детали, не стоит ограничиваться только одним каталогом. В основном простые запчасти для токарных станков являются взаимозаменяемыми, таким образом в некоторых обстоятельствах успешно используются снятые со сломанных агрегатов детали.

ИТ 1М работа на станке

Настройка частоты вращения шпинделя

Настройка необходимой частоты вращения шинделя и данные для настройки различных подач при точении и нарезании резьб приведены в таблице, укрепленной на передней бабке. В таблице приведен и набор сменных шестерен при нарезке резьб.

Установка задней бабки

Смещение задней бабки на заданную величину (при обработке конусной поверхности в центрах) производится винтами с внутренним шестигранником, расположенным с двух сторон основания бабки.

Замер величины смещения бабки относительно основания осуществляется штангенциркулем по боковым платикам корпуса бабки и основания.

Нулевое положение бабки устанавливается совмещением боковых платиков в вертикальной плоскости.

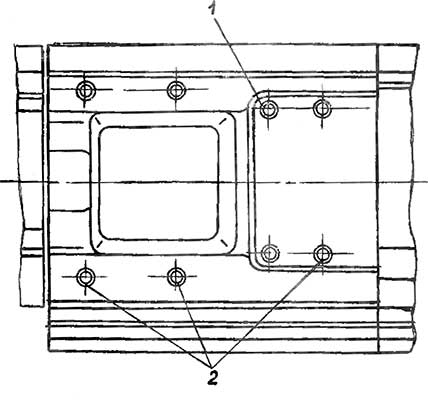

Рисунок 1 — мостик станины

Наладка на обработку

Наладка станка для обработки деталей диаметром до 550 мм (рис. 1). Для обработки деталей диаметром до 550 мм необходимо снять со станины мостик. Для этого нужно отвернуть винты 2 крепления мостика и удалить штифты 1.

Перед установкой мостика на станину необходимо тщательно протереть установочные места станины и мостика и убедиться в отсутствии забоин на них. Установить мостик на штифты 1 и поочередно, постепенно затянуть винты во избежание перекоса мостика.

Установка сменных зубчатых колес

Для настройки станка набором сменных зубчатые колес необходимо снять кожух, закрывающий коробку передач и отвернуть на один оборот гайку 1 и ось 4 (рис. 2) При этом промежуточное зубчатое колесо 3 можно будет легко передвинуть по пазу приклона.

Рисунок 2 — установка сменных зубчатых колес

Отвернуть болты 2 и снять зубчатые колеса.

Поставить другие согласно таблице для настройки и закрепить их.

Подведя промежуточное зубчатое колесо к колесу коробки подач, закрепить его на приклоне, заворачивая ось в прижим 5.

Повернув приклон, подсоединить к другому колесу.

Необходимо следить, чтобы между зубьями колес имелся гарантированный боковой зазор. После чего закрутить гайку 1.

Подготовка к транспортировке

Для подготовки станка ИT-1M к походному положению необходимо:

заднюю бабку переместить на правую часть станины и зажать, пиноль бабки вдвинуть и зажать;

суппорт установить в правой части станины;

верхнюю каретку переместить по направляющим так, чтобы ось резцедержателя совпала с осью винта поперечной подачи;

зажать все шарнирные звенья арматуры освещения и трубопровода охлаждения;

нижнюю каретку суппорта зажать винтом;

ограждение патрона установить в рабочее положение, прижав угольник ограждения к верхней плоскости передней бабки, и зажать кожух винтом крепления;

зажать винты поворота и сдвига экрана.