Замолвим слово и о труборезах

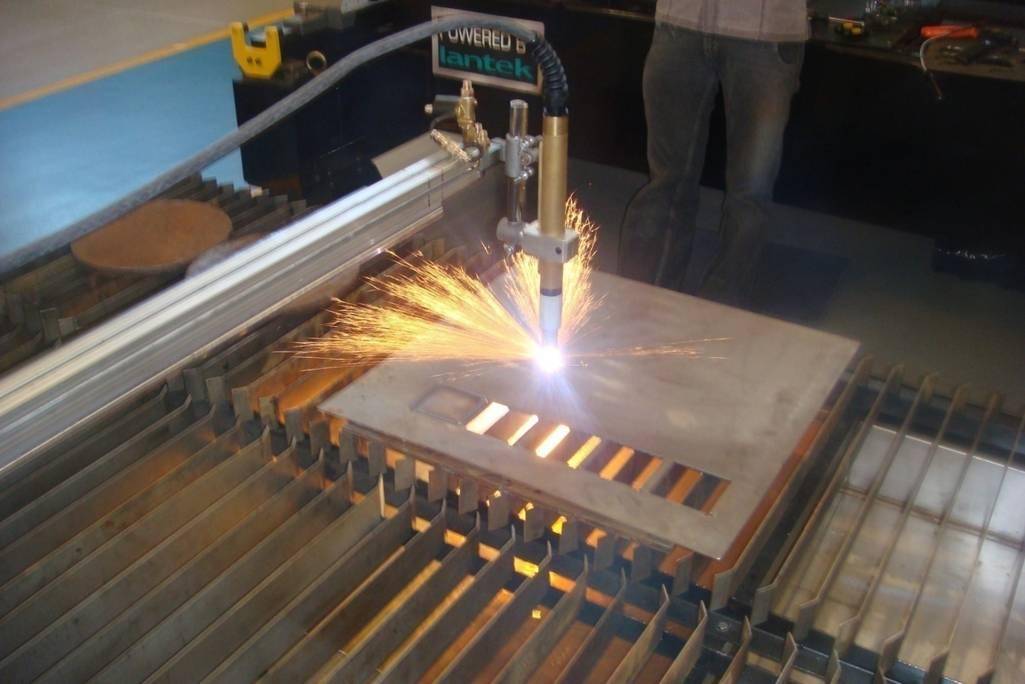

Очень популярны и труборезные станки, которые можно отнести к группе портальных. Например, для резки труб применяют Автом-3 с плазменным резаком. Его скорость в несколько раз превышает аналогичный показатель газового резака. Наиболее востребованы станки плазменной резки, рассчитанные на раскрой стальных труб, с толщиной стенок 38-40 мм. Они способны резать трубу достаточно быстро, и ее отрезки будут с ровными краями.

Если нужно разрезать трубы диаметром от 100 до 315 мм из нержавейки или малоуглеродных сортов стали (при толщине до 2 мм), которые будут применяться в монтаже систем промвентиляции, наиболее эффективен труборез ТВ-30. Он способен работать в режиме ручного управления или автоматического, имея систему ЧПУ. Плазменным оборудованием этого типа можно пользоваться от сети с напряжением 380 В, с давлением подаваемого сжатого воздуха выше 0.6 МПа.

Достижения высокой точности послужит труборез с ЧПУ Vanad Miron. Технологические операции по резке труб выполняются автоматически, обязательно наличие температуры +5 – + 40˚С и вытяжной вентиляции.

Труборезный станок способен выполнять некоторые подготовительные действия при подготовке поверхности: зачищать сварочные швы, снимать фаску и разделывать кромки. У него есть возможность резать, помимо круглых, трубы квадратного или прямоугольного сечения.

Труборезную установку переносного типа использую при выполнении работы в труднодоступном месте в случае малосерийных заказов. Например, у плазменных станков Титан ПИПР 15-5 есть однофазный инвертор, выполняющий воздушно-плазменную резку, здесь применяется контактный способ дугового зажигания.

Стоимость

Из-за строгих требований к углу отклонений при плазменной резке приходится увеличивать ширину пропила и относительно часто менять изношенные детали. Впрочем, это больше всего относится к случаю, когда используется охлаждение газом. Частой регулярной замены требуют лишь сопла и электроды. Если патрубки меняются после осуществления пятиста-шестиста резов, то электроды — почти в два раза реже.

На месяц работы требуется небольшой объём обоих видов расходников, который мог бы уместиться в небольшой сумочке. Так как оригинальные расходные материалы для плазмы обеспечивают лучшее качество при доступной цене, плазменная резка оказывается весьма экономичной.

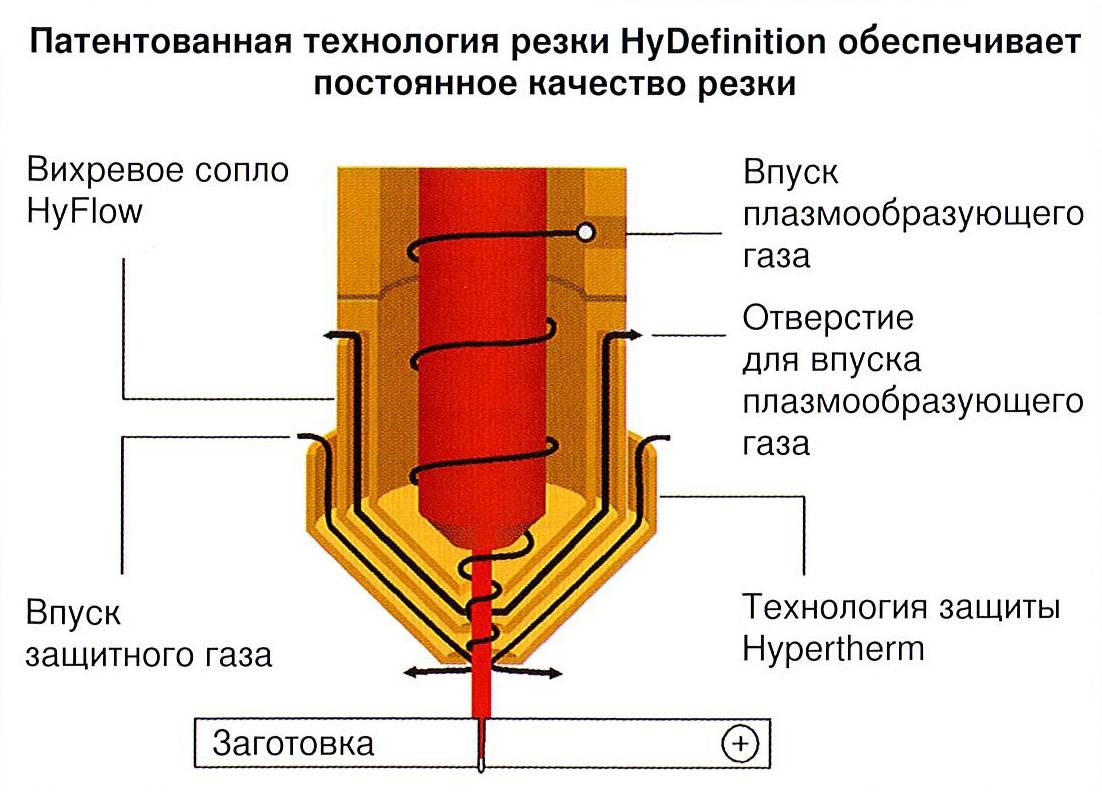

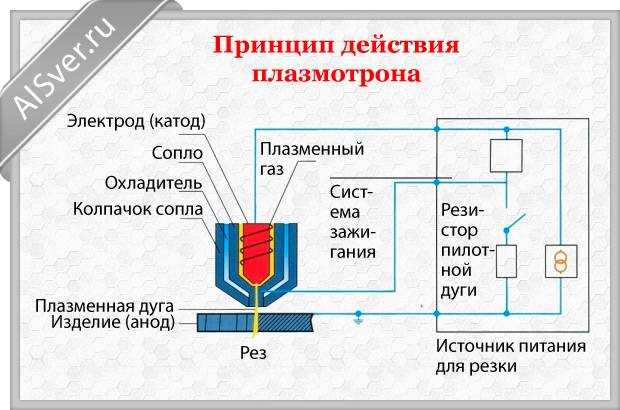

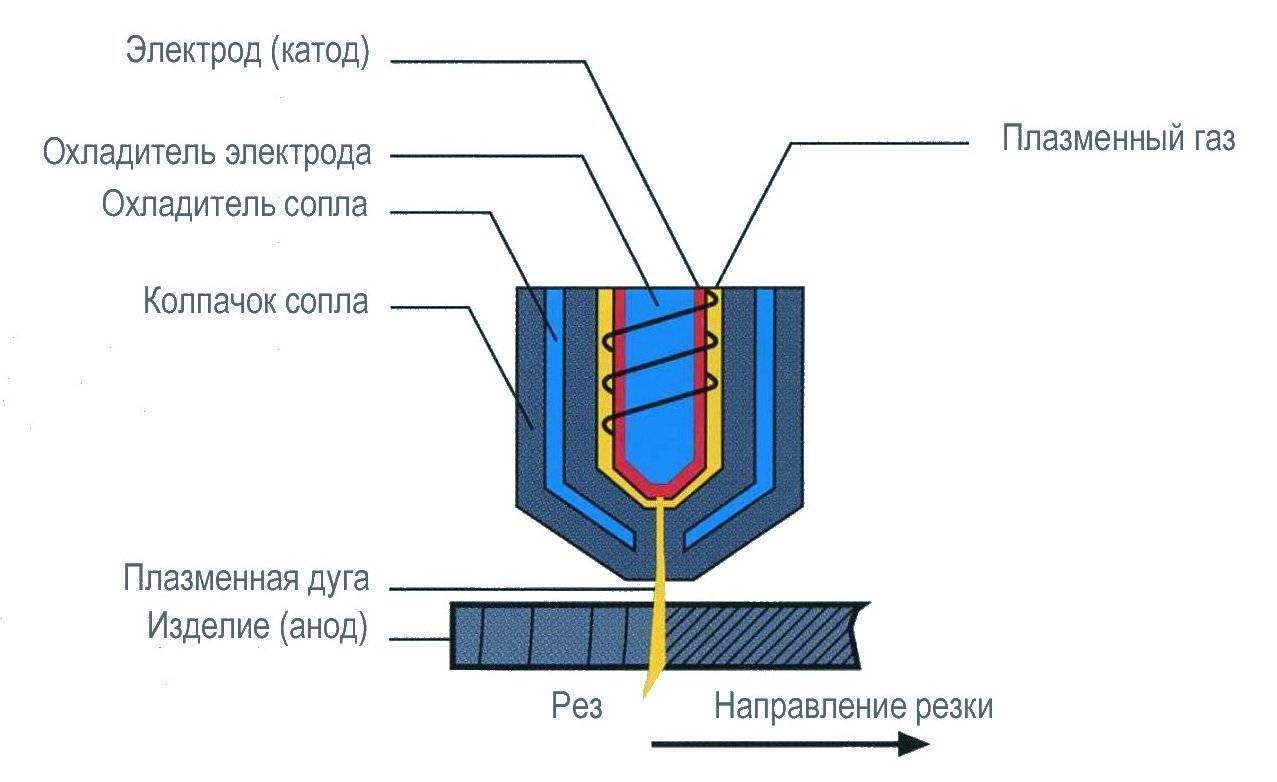

Устройство плазмотрона

Устройство плазмотрона для резки металла представлено следующими конструктивными элементами:

- Электрод/катод со вставкой из циркония или гафния – металлов с высокой термоэлектронной эмиссией

- Сопло для плазмотрона, обычно изолированное от катода

- Механизм для закручивания плазмообразующего газа

Сопла и катоды – это основные расходные материалы плазмотронов. При толщине обрабатываемого металла до 10 мм одного комплекта расходных материалов бывает достаточно для одной рабочей смены – восьми часов работы. Сопла и катоды плазмотронов, как правило, изнашиваются с одинаковой интенсивностью, поэтому их замену можно организовать одновременно.

Несвоевременная замена расходников может оказать большое влияние на качество реза: например, при нарушении геометрии сопла может возникнуть эффект косого реза, или на поверхности реза будут возникать волны. Износ катода выражается в постепенном выгорании гафниевой вставки, выработка которой в объёме более 2 мм способствует пригоранию катода и перегреванию плазмотрона. Таким образом, несвоевременная замена изношенных расходных материалов влечёт за собой более скорый износ и остальных комплектующих плазмотронов.

Для защиты плазмотрона от брызг расплавленного металла и металлической пыли в процессе работы, на него надевают специальный кожух, который необходимо время от времени снимать и очищать от загрязнений. Отказ от использования защитного кожуха приводит к риску негативного влияния вышеуказанных загрязнений на качество работы плазмотрона и даже к его поломке. Кроме очистки кожуха, время от времени стоит чистить и сам плазмотрон.

Узнать больше о технологии плазменной резки вы сможете, посмотрев следующее видео:

Рейтинговые аппараты для резки

При выборе прибора нужно ориентироваться на рейтинг плазморезов. К наилучшим моделям относятся:

- Сварог CUT 40B (R34). Обладает мощностью 3,84 кВт. Работает от напряжения 220 Вт. Размеры составляют 425 x 205 x 355 мм. Аппарат рассчитан на работу с тонким листовым металлом; легкий и удобный в управлении.

- AURORA PRO AIRFORCE 60 IGBT. Подключается к напряжению 380 Вт. Максимальная толщина режущей поверхности 20 мм. Можно работать с любыми марками материала, проводящими ток. Режущая сила тока составляет 60 А.

- BRIMA CUT 120. Работает от напряжения 380 Вт. Имеет возможность разрезать листы толщиной 35 мм. Мощность аппарата составляет 20 кВт. Размеры: 475 x 330 x 370 мм.

- КЕДР CUT-40B. Потребляемое напряжение — 220 Вт. Разрезает листы металла толщиной 12 мм.

- Lincoln Electric Tomahawk 1538. Питается напряжением 380 Вт. Имеет угольный электрод. Ток резки составляет 30−100 А. Размеры — 455 x 301 x 640 мм.

Схема работы плазменной резки

При нажатии на кнопку розжига автоматически включается источник электроэнергии, который подает в резак ток высокой частоты. Появляется так называемая дежурная дуга между наконечником сопла и электродом. Температура дуги – 6000-8000С

Необходимо обратить внимание, что сразу дуга между электродом и разрезаемым металлом не образуется, на это надо время. После чего в камеру резака начинает поступать воздух из компрессора, он сжатый

При прохождении через камеру, где располагается дежурная дуга, воздух нагревается и увеличивается в сто раз. К тому же он начинает ионизироваться, то есть, превращается в токопроводящую среду, хотя сам по себе воздух – это диэлектрик

После чего в камеру резака начинает поступать воздух из компрессора, он сжатый. При прохождении через камеру, где располагается дежурная дуга, воздух нагревается и увеличивается в сто раз. К тому же он начинает ионизироваться, то есть, превращается в токопроводящую среду, хотя сам по себе воздух – это диэлектрик.

Суженное до 3 мм сопло создает поток плазмы, который с большой скоростью вылетает из резака. Скорость – 2-3 м/с. Температура ионизированного воздуха достигает огромной величины – до 30000С. При такой температуре воздух по проводимости электрического тока приближается к проводимости металла.

Как только плазма касается обрабатываемой металлической поверхности, дежурная дуга выключается, а рабочая включается. Производится плавление металлической заготовки в месте среза, откуда жидкий металл сдувается подающим в зону среза воздухом. Вот такая элементарная схема принципа работы плазменной резки.

Какой плазморез купить

Возможность проведения резки таких металлов, как алюминий, медь, нержавеющая сталь, делают плазморезы востребованными. Качество и точность обработки выгодно отличает оборудование в сравнении с аппаратами, работающими при помощи газокислородного пламени. Для обработки разрезанных предметов требуется минимальное количество времени.

Выбирая плазморез, будущему владельцу инструмента необходимо учитывать следующие критерии.

Вид устройства

Существуют ручные и автоматические плазморезы. Первые нужны для резания деталей толщиной до 10 мм в гараже, в небольших мастерских, где объёмы работ невелики. Автоматы применяются на предприятиях, в больших сервисных центрах.

Сила тока

Чем больше толщина заготовки, тем мощнее потребуется плазморез. Например, для работ с медью и её сплавами, латунью, алюминием толщиной 1 мм, необходимо 6 А, для чёрных металлов и нержавейки этой же толщины – 4 А. Для работ с железом солидной толщины необходимо приобрести мощную модель, для несложных ремонтных работ, нужен бюджетный вариант.

Мощность

Качественную резку обеспечит мощная подача воздуха. Устройство большей мощности обеспечит высокую производительность и точность выполнения работы.

Длина кабеля

Изделие с небольшим размером кабеля придётся переключать при переходе на другое место работы, что приводит к потере производительности и времени.

Как работать плазморезкой?

Электрическая схема плазменного генератора. Резка металлов с помощью плазменного потока – слишком серьезное дело, чтобы заниматься им без предварительного изучения и тщательной подготовки

Это поможет вам сделать резку эффективнее со всех точек зрения, и, что весьма немаловажно, минимизировать риски, связанные с производственными опасностями

Прежде всего нужно знать принцип работы плазменной резки – видеть картинку физических явлений целиком.

Плазменную горелку следует держать очень близко к поверхности и краю металла, в отличие от лазерной резки. Когда тумблер с «пуском» включится, первой загорится временная электрическая дуга, и только затем – настоящая, которая будет главным режущим элементом. Горелку с режущей дугой нужно вести по материалу ровно и медленно.

Скорость резки следует строго контролировать. Это можно делать, наблюдая за искрами с обратной стороны листа разрезаемого металла. Если этих искр нет, то это значит, что разрезка металла произошла неполная.

Такое может произойти по нескольким причинам: из-за слишком большой скорости ведения горелки или прохождения аппарата, либо слишком недостаточной мощности подаваемого тока, либо несоблюдения прямого угла в 90° между горелкой и поверхностью металла.

Дело в том, что полная проплавка металла происходит лишь при наклоне плазморезки к поверхности металла под прямым углом и ни градусом больше или меньше.

Перед работой невредно изучить схему вашего аппарата: именно в ней можно прочитать самую достоверную информацию по допускаемой толщине металла, который можно прорезать или сделать в нем отверстие. Устройство плазменного резака может различаться, все зависит от функций его назначения.

Виды расходников для плазменной резки

Электрод (он же катод) — деталь плазматрона, изготавливающая из тугоплавкого металла и имеющая вставки из вольфрама, гафния или же циркония. В зависимости от того, для какого оборудования он требуется, подбираются разные детали.

Важную роль играет сопло, которое формирует плазменную струю нужной формы. Оно может быть контактным элементом, если в аппарате нет высокочастотного розжига. Делается он обычно из меди или стали, а его конструкция также зависит от вида конкретной машины.

Из-за особенностей своей функции сопло считается одним из самых быстро изнашиваемых элементов. Для защиты главных составных плазмотрона от пыли и частиц горячего металла используют керамическое сопло — специальный защитный колпачок из термопластика.

Диффузор или завихритель, как его ещё называют, также является нужным элементом, обеспечивающим увеличение давления и расширение, то есть замедление потока в процессе работы.

Ручной резак — это устройство, осуществляющее образование плазмы в процессе резки. Оно подключается к источнику тока и обеспечивает качественную обработку металла. Основными узлами устройства является электрод и его держатель, сопло, дуговая камера, изолятор (отделяющий узлы электродный и сопловой), а также системы подачи газа и воды. Возможно и наличие узла завихрения.

Упрощает перемещение резака и позволяет выполнять плавный, согласованный рез защитный экран. А для резки без него используется дефлектор. Также приобретаются специальные кожухи для плазменной резки. Они работают в довольно больших диапазонах толщины резки и в зависимости от используемой системы обеспечивают разную скорость работы.

Основные виды плазменной резки металла

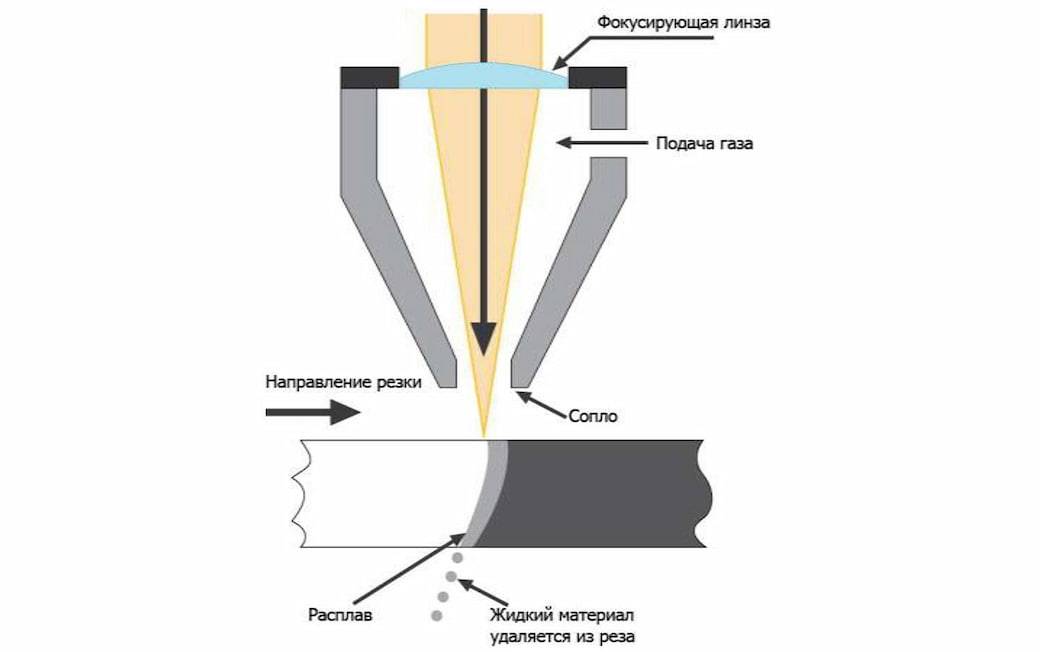

Важно представлять себе саму технологию такого раскроя металла, чтобы понимать, что нужно для плазменной резки. Начнем с того, что она позволяет работать с листами толщиной в пределах 220 мм

В контуре электрической дуги между наконечником форсунки и неплавящимся электродом образуется искра, после чего воспламеняется поток поступающего газа

Когда горящий газ ионизируется, он превращается в управляемую плазму. Скорость ее выхода очень высока и составляет 800–1 500 м/с

В контуре электрической дуги между наконечником форсунки и неплавящимся электродом образуется искра, после чего воспламеняется поток поступающего газа. Когда горящий газ ионизируется, он превращается в управляемую плазму. Скорость ее выхода очень высока и составляет 800–1 500 м/с.

Выходное отверстие имеет сужение, которое позволяет повысить скорость потока плазмы и температуру до +20 000 °C. Настолько горячий узконаправленный поток плазмы при точечном воздействии на металл проплавляет его

Что немаловажно, при этом обеспечивается незначительное повышение нагрева области, прилежащей к месту реза

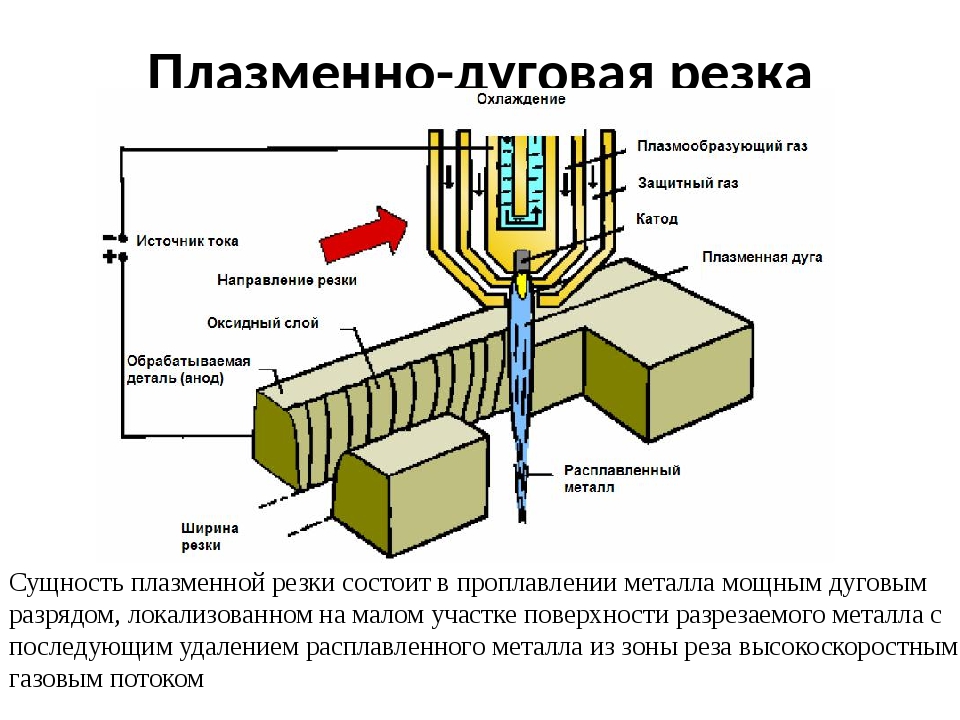

Между двумя основными способами: плазменно-дуговой технологией и методом раскроя плазменной струей – существует одно серьезное отличие. Первый способ предполагает замыкание поверхности заготовки в проводящий контур. Тогда как при работе со струей плазмы прибегают к стороннему образованию высокотемпературного компонента в рабочей схеме плазмотрона. В таком случае лист металла не является составляющей проводящего контура.

Резка плазменной струей.

Этот метод позволяет раскраивать материалы, которые не способны проводить электрический ток.

Горение дуги осуществляется между формирующим наконечником плазмотрона и электродом, тогда как разрезаемая при помощи струи плазмы заготовка не включается в электрическую цепь.

Плазменно-дуговая резка.

При работе с токопроводящими материалами используют именно эту технологию. Суть состоит в том, что дуга горит между разрезаемой заготовкой и электродом, ее столб совмещен с потоком плазмы. Последняя формируется при нагреве, ионизации подаваемого газа. Он продувается через сопло, обжимает дугу, придает ей проникающие свойства, обеспечивая образование плазмы.

Благодаря сильному нагреву газа достигается высочайшая скорость его движения, повышается степень воздействия на заготовку. Газ не только выполняет основную функцию, обеспечивая раскрой, но и выдувает из зоны обработки частицы металла. Активизация процесса происходит за счет дуги постоянного тока прямой полярности.

К плазменно-дуговой резке прибегают во время:

- изготовления деталей с прямолинейных и фигурных форм;

- прорезания отверстий или проемов;

- производства заготовок, которые в дальнейшем должны пройти сварку, штамповку, механическую обработку;

- обработки кромок поковок;

- резки труб, полос, прутков и профилей;

- обработки литья.

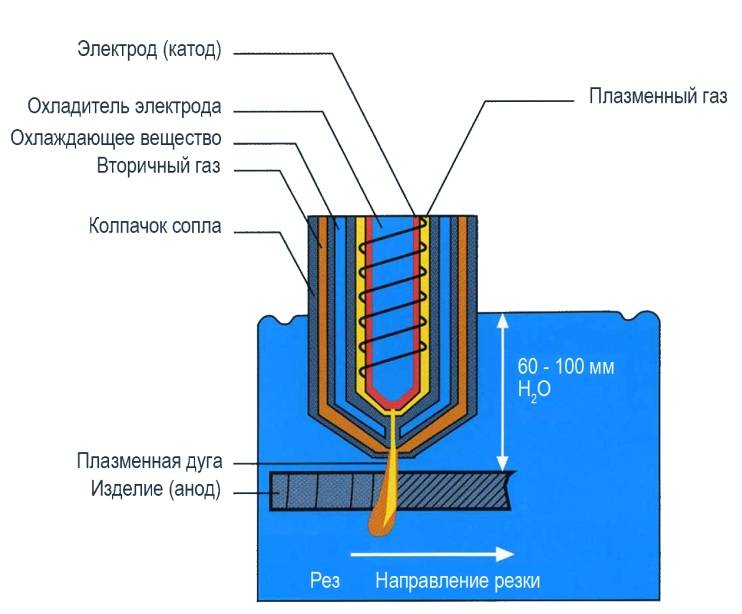

Принято выделять три вида плазменной резки в зависимости от используемой в процессе работы среды. Это:

- Простая с использованием воздуха/азота в сочетании с электрическим током.

- С защитным газом, причем газ может быть плазмообразующий и защитный. Второй призван ограждать обрабатываемую область от внешнего воздействия, за счет чего удается значительно повысить качество реза.

- С водой, где жидкость играет ту же роль, что и защитный газ в описанном выше подходе. Но у нее есть дополнительные функции: она способствует снижению температуры элементов системы, вбирает в себя выделяющиеся в процессе работы вредные вещества.

Рекомендовано к прочтению

- Резка меди лазером: преимущества и недостатки технологии

- Виды резки металла: промышленное применение

- Металлообработка по чертежам: удобно и выгодно

За счет использования плазменной резки, базирующейся на перечисленных выше принципах, удается добиться высокой производительности оборудования и полной пожарной безопасности. Последнее связано с тем, что применяемые при работе с данной технологией материалы не являются огнеопасными.

Как выбирать оборудование для раскроя металла

Чтобы не сделать ошибку и не потратить деньги впустую, до оформления заказа на плазморез необходимо ответить на ряд вопросов:

- требуется стандартная резка типовых деталей или речь идет о производстве сложных 3D-изделий;

- как планируется управлять оборудованием — при помощи программного обеспечения, фотокопирования и т. д.;

- сколько одинаковых деталей требуется в час/минуту? Нужно ли одновременное изготовление нескольких однотипных изделий;

- листы какой толщины предстоит обрабатывать? От этого показателя зависит мощность установки.

Наиболее важные показатели — поддерживаемые напряжение и сила тока

Если требуется быстрое изготовление партий деталей, важно учитывать длительность разового реза без перегрева оборудования. При выборе сопел предпочтение лучше отдавать образцам из меди

Тогда их придется реже менять

Изготовление деталей из металла большой толщины возможно, если в зону резки подавать азот. Резка деталей небольшой толщины Предполагает применение воздуха

Тогда их придется реже менять. Изготовление деталей из металла большой толщины возможно, если в зону резки подавать азот. Резка деталей небольшой толщины Предполагает применение воздуха.

Производители поставщики, уважающие своих клиентов, предлагают приобрести не просто стандартные установки для резки металла, а предлагают ответить предварительно на ряд вопросов, характеризующих деятельность. На основании полученных данных подбирается оптимальная модель, соответствующая потребностям заказчика.

Причины выхода оборудования из строя Проведенный анализ позволяет сделать вывод, что чаще всего станки выходят из строя по следующим причинам:

- напряжение в сети нестабильно, наблюдаются скачки, превышающие диапазон, установленный производителем;

- выработан ресурс, детали изношены и подлежат замене;

- в электросети фиксируются короткие замыкания.

Основные узлы, требующие замены — трансформаторы или инверторы, диоды и резисторы. Дополнительно приходится регулярно проверять мундштуки и их работоспособность.

Преимущества и недостатки агрегатов

Чтобы понять, какой плазморез лучше, нужно знать преимущества и недостатки приборов. К преимуществам относятся:

- кроме обычного металла, можно резать алюминий, нержавейку или чугун;

- не требуется подготовки поверхности. Допускается присутствие ржавчины и краски;

- срез получается ровный без окалины;

- даже при небольшой толщине заготовки отсутствует тепловая деформация поверхности;

- безопасность в эксплуатации;

- возможность формирования сложных резов.

Однако при всех достоинствах у плазмореза есть и недостатки. К ним относятся:

- ограничение по толщине реза. Максимальная величина составляет 100 мм;

- заготовка должна располагаться четко перпендикулярно резу;

- нельзя работать двумя резаками, подключенными к одному аппарату.

Как выбрать плазмотрон?

Чтобы производить резку металла плазморезкой своими руками, важно купить оборудование. Перед тем как совершить покупку, рекомендовано учесть свойства и параметры прибора. Они будут оказывать большое влияние на функции плазмотрона

Цена также будет отличаться

Они будут оказывать большое влияние на функции плазмотрона. Цена также будет отличаться

Перед тем как совершить покупку, рекомендовано учесть свойства и параметры прибора. Они будут оказывать большое влияние на функции плазмотрона. Цена также будет отличаться.

Резка с помощью плазмы может производиться двумя видами плазморезки:

- Инвенторная — имеет компактные размеры, для ее работы необходимо малое количество энергии, аппарат легкий с привлекательным дизайном. В то же время у него непродолжительное включение, перепады напряжения негативно скажутся на аппарате;

- Трансформаторная — высокая длительность включения, если напряжение будет скакать, плазморезка не выходит из строя. Размер, вес агрегата достаточно большие, энергии такая плазморезка также потребляет много.

ВАЖНО ЗНАТЬ: Технология воздушно плазменной резки металлов

При выборе плазмотрона для резки своими руками, рекомендуется обратить внимание на параметры. Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу. Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу

Такая плазморезка сможет максимально удовлетворить потребности мастера и выполнить работу.

Мощность

В зависимости от того, каковы характеристики изделия, которое необходимо разрезать, выбирается мощность. Будет отличаться и размер сопла, тип газа.

Так, при мощности 60-90А плазморезка сможет справиться с металлом толщиной 30 мм.

Если необходимо разрезать большую толщину, то рекомендуется купить плазморезку с мощностью 90-170А.

Выбирая агрегат, учтите силу тока, напряжение, которое он сможет выдержать.

Время, скорость разрезания материала

Этот показатель меряют в см, которые аппарат сможет разрезать за 1 минуту. Одни плазморезки смогут разрезать металл за 1 минуту, а другие за 5.

При этом толщина материала будет одинаковая.

Если важно сократить время на резку, то стоит учесть скорость разрезания. Аппараты отличаются временем работы — длительность разрезания металла, не перегреваясь. Если указано, что длительность работы составляет 70 процентов, то это значит, что плазморезка будет работать 7 минут, после чего 3 минуты она должна остывать

Если указано, что длительность работы составляет 70 процентов, то это значит, что плазморезка будет работать 7 минут, после чего 3 минуты она должна остывать.

Если необходимо сделать длинные разрезы, то рекомендуется выбирать агрегаты с высокой продолжительностью работы.

Горелка плазморезки

Стоит оценить материал, который придется разрезать. Горелка плазморезки должна обладать мощностью, чтобы качественно его разрезать.

При этом стоит учесть, что условия работы могут быть сложными, резка — интенсивной.

На рукоятки таких плазморезок можно закрепить дополнительные элементы, поддерживающие наконечник сопла на определенном расстоянии. Это во много раз облегчает работу.

Если плазморезкой будет проводиться разрезание тонкого металла, то можно выбрать агрегат, в горелку которого поступает воздух.

Если планируется плазменная резка толстого металла, нужно предпочесть плазмотрон, в горелку которого будет подаваться азот.

Внешние характеристики

При плазморезке своими руками чаще всего выбирают переносные плазморезки, которые отличаются компактными размерами.

Ими не сложно управлять, не имея достаточного опыта, доступна фигурная резка.

Видео:

Стационарные агрегаты имеют большой вес, предназначены для разрезания более толстых материалов, их цена соответственно будет больше.

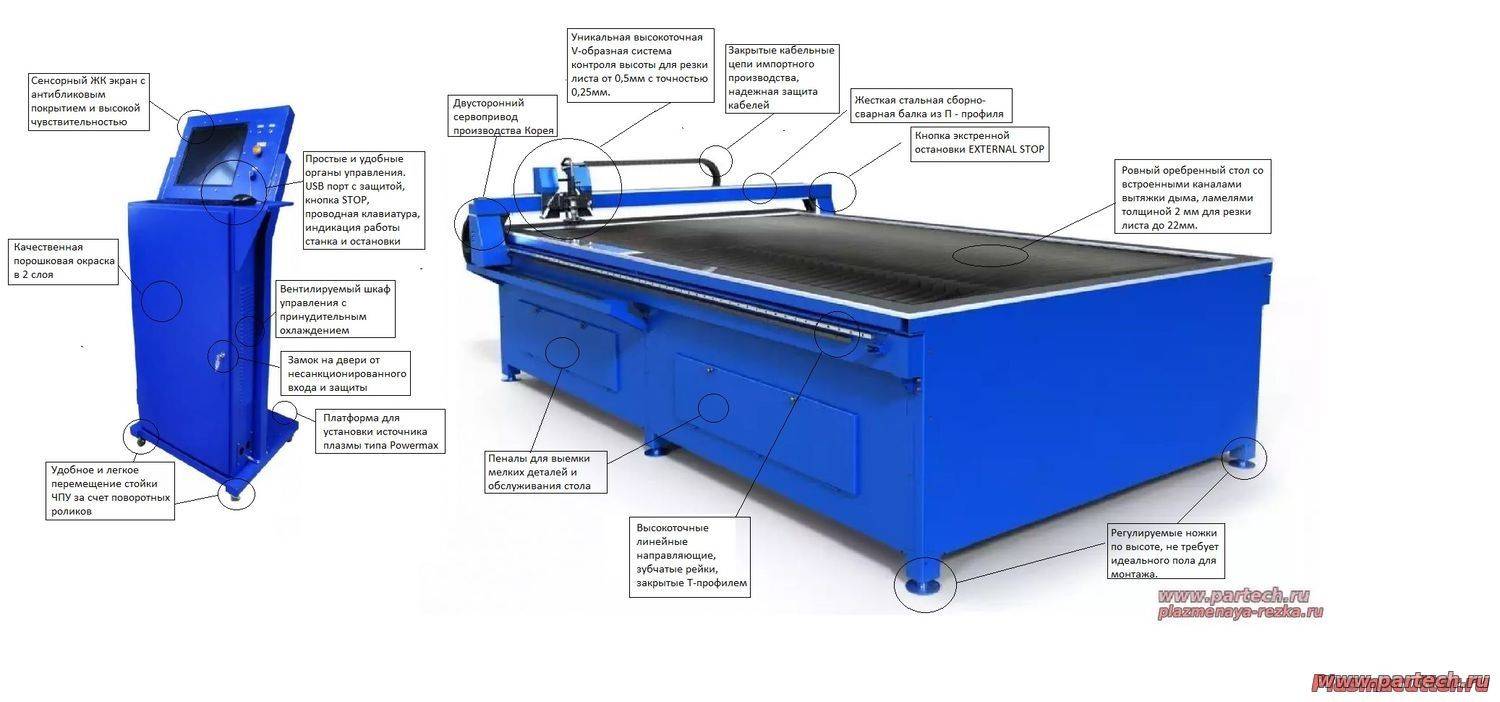

Рабочий стол

Сам стол для машин плазменной резки представляет собой жесткую конструкцию, предназначенную для укладки листов толщиной до 200 мм. В нижней части расположена система удаления дыма и частиц металла. Она состоит из секций размером примерно 500*500 мм, каждая секция может работать автономно, то есть при резке удаление отходов происходит только под задействованной в резке секцией. Такие установки наиболее энергоэффективны. При резке плазмой на больших токах выделяется очень много металлической аэрозоли, которая впоследствии превращается в металлический абразив. Поэтому узлы стола рассчитаны работать в очень жестких условиях. В столах используется специальная пылезащищенная пневматика. Все узлы легкодоступны, поэтому в случае необходимости их легко заменить. Столы шириной от 2,5 метров имеют каналы для дымоудаления с двух сторон. Рабочая поверхность стола чаще всего изготовлена из стальных пластин. Расстояние между пластинами бывает разное, его нужно выбирать исходя из размеров деталей, которые вы планируете вырезать, чтобы они не проваливались. Дополнительные пластины вы всегда сможете нарезать на самой установке. Обычно завод-изготовитель бесплатно поставляет программу раскроя таких пластин.

Рис. 2. Схема рабочего стола плазменной установки

Чаще всего рабочий стол бывает двух типов:

- Рабочий стол интегрирован с координатной системой.

- Рабочий стол и координатная система расположены на разных фундаментах.

Выбор конструкции установки обусловлен ограничениями по производственным площадям и максимальной толщиной металла, который планируется резать. Для металла до 10 мм подходит первый вариант, потому что он занимает меньше площади на производстве. Если же толщина металла более 10 мм, то целесообразным будет выбор второго варианта. Дело в том, что при резке больших толщин стол нагревается и со временем деформируется. Поэтому лучше будет, если направляющие будут смонтированы отдельно от рабочего стола. Типовые размеры рабочего стола обычно имеют следующую классификацию: 1500×3000 мм, 2000х6000 мм, 2000х12000 мм. Конечно, размеры стола могут быть и другими, но это уже нужно уточнять у завода-изготовителя.

Технические характеристики

Производительность и возможности оборудования для ручной плазменной резки зависят непосредственно от технических характеристик. Основными из них являются:

- Рабочая сила тока – определяет предельную толщину разрезаемого металлопроката. Может достигать от 40 до 400 А.

- ПВ (продолжительность включения) – определяет период непрерывной эксплуатации аппарата без перегрева. Обычно составляет от 40 (полупрофессиональные) до 100 % (профессиональные модели).

- Система охлаждения – мощные промышленные аппараты оборудуются водяным охлаждением, а бытовые и полупрофессиональные модели обычно воздушным.

- Дополнительный функционал – защита от перегрева (автоматическое отключение), оснащение разъемами обратной связи для подключения кабелей с целью совместной работы с машинами ЧПУ и т.д.

Важным параметром является конструкция плазмотрона для ручной резки и возможность его оснащения дополнительными приспособлениями – например, для поддержания постоянного расстояния между соплом и обрабатываемым металлом, высокоточного вырезания круглых заготовок или отверстий разных диаметров.

Приспособление для вырезания круглых заготовок

Как выбрать установку для резки металла

Выбор необходимого станка плазменной резки основывается на потребностях производства с учётом возможности расширения

При этом принимаются во внимание следующие технические характеристики:. Зона обработки

Зависит, в основном, от размера портала и параметров реечной балки, перемещающей плазматрон

Наиболее распространены станки плазменной резки металла размером 1,5х3 метра. В продаже встречаются модели с порталами шириной 2,5 м и длиной 12 м. Большие размеры изготавливаются исключительно на заказ. При этом учитывается и высота балки над порталом

Зависит, в основном, от размера портала и параметров реечной балки, перемещающей плазматрон. Наиболее распространены станки плазменной резки металла размером 1,5х3 метра. В продаже встречаются модели с порталами шириной 2,5 м и длиной 12 м. Большие размеры изготавливаются исключительно на заказ. При этом учитывается и высота балки над порталом

Зона обработки. Зависит, в основном, от размера портала и параметров реечной балки, перемещающей плазматрон. Наиболее распространены станки плазменной резки металла размером 1,5х3 метра. В продаже встречаются модели с порталами шириной 2,5 м и длиной 12 м. Большие размеры изготавливаются исключительно на заказ. При этом учитывается и высота балки над порталом.

Толщина резки. Зависит от мощности источника, а также особенностей модели. Принято различать несколько параметров: качественный рез – толщина реза с максимально качественными характеристиками без дефектов; разделительный рез – толщина, после которой могут наблюдаться различные отклонения; минимальная толщина резки.

Точность. Один из главных параметров, влияющих на конечную стоимость станка. На недорогих моделях точность варьируется в пределе 1–1,5 мм, а наилучшими результатами считаются 0,3–0,6 мм.

Помимо этого, перед покупкой станка плазменной резки учитывается дополнительный функционал:

- возможность работы со сложными сплавами или определёнными видами сталей;

- разметка и маркировка изделий плазмой;

- газокислородная резка;

- резка неровных поверхностей, трубопроката, угловая;

- возможности ЧПУ и систем автоматизации;

- привязка системы координат и т. д.

Каждый производитель оснащает собственные станки оригинальными дополнениями для улучшения качества реза, повышения удобства и безопасности. Для примера можно привести оборудование «ПлазмаКрой» (Тольятти). Помимо основных компонентов, станок может иметь:

- автоматические контролёры высоты;

- шаговые двигатели;

- промышленный компьютер (аналог ЧПУ);

- дистанционный пульт и многие другие опции.

Устройство плазмореза

Плазморез состоит из нескольких блоков:

Устройство плазмореза. Плазменная резка осуществляется плазморезом, который состоит из нескольких блоков

- источник электропитания;

- плазмотрон (резак);

- компрессор;

- комплект кабель-шлангов (отдельно о шлангах тут).

Источник электропитания

Источником электропитания может быть:

- трансформатор. Достоинством его является то, что он практически не чувствителен к перепадам напряжения электросети и позволяет резать заготовки большой толщины, а недостатком – значительный вес и низкий КПД;

- инвертор. Единственным его недостатком является то, что он не позволяет резать заготовки большой толщины. Достоинств много: при питании от него стабильно горит дуга;

- КПД на 30 % выше, чем у трансформатора;

- дешевле, экономичнее и легче трансформатора;

- его удобно использовать в труднодоступных местах.

Подробнее смотрите в статье про источники питания.

Плазмотрон

Плазмотрон – это плазменный резак, с помощью которого разрезается заготовка. Он является основным узлом плазмореза.

Конструкция и схема подключения плазмотрона

Конструкция плазмотрона состоит из следующих составляющих:

- электрод;

- сопло;

- охладитель;

- колпачок.

Узнайте больше об устройстве резака здесь.

Компрессор

Компрессор в плазморезе требуется для подачи воздуха. Он должен обеспечивать тангенциальную (или вихревую) подачу сжатого воздуха, которая обеспечит расположение катодного пятна плазменной дуги строго по центру электрода. Если этого не будет обеспечено, то возможны неприятные последствия:

- плазменная дуга будет гореть нестабильно;

- могут образоваться одновременно две дуги;

- плазмотрон может выйти из строя.

Про компрессоры смотрите больше информации на этой странице.

ПЛАЗМАТРОН – это… Что такое ПЛАЗМАТРОН?

(от плазма и …трон), плазменный генератор, – газоразрядное устройство для получения струи “холодной” (с темп-рой порядка 104 К) плазмы. Наиболее распространены электродуговые и ВЧ П. В первых рабочий газ (водород, азот, аргон, гелий и т. д.) превращается в плазму в дуговом разряде между тугоплавким катодом (вольфрам, молибден, спец. сплавы) и водоохлаждаемым медным анодом, выполненным в виде узкого кольца – сопла. С помощью соленоида в разрядной камере П. создаётся сильное магн. поле, перпендикулярное плоскости сопла и вынуждающее токовый канал дуги непрерывно вращаться, обегая анодное кольцо (к-рое в противном случае расплавилось бы). Часто рабочий газ подаётся в камеру по спиральным каналам, в результате чего образуется газовый вихрь, обдувающий столб дуги: более холодный газ под действием центробежных сил оттесняется к стенкам камеры, изолируя их от контакта с дугой (стабилизация дуги газовой “закруткой”.).

Проходя через сопло, не ионизованные в камере атомы (молекулы) газа ионизуются вращающимся участком дуги. Темп-pa плазмы на срезе сопла, в зависимости от типа и режима работы электродугового П., заключена в пределах 3000 25 000 К. Плазма дуговых П. неизбежно содержит частицы в-ва электродов. Более “чистую” плазму дают ВЧ П. В одних типах ВЧ П. рабочий газ ионизуется в безэлектродном высокочастотном разряде, возбуждавмом в камере электромагн. полем катушки-индуктора. В других ВЧ П. (П. на коронном разряде, П. с высокочастотной короной) имеются кольцевой электрод (сопло) и второй электрод в виде тонкого острия. Интенсивность ионизации у острия максимальна, т. к. напряжённость электрич. поля вблизи него более высока по сравнению с др. участками разряда. Рабочие частоты ВЧ П. измеряются десятками МГц; темп-pa плазмы в центре разрядной области 10 000 – 15 000 К. Созданы также СВЧ П. с рабочими частотами в тыс. и десятки тыс. МГц; в качестве питающих их генераторов применяются магнетроны. В ВЧ П., как и в дуговых, часто используют газовую “закрутку”. Это позволяет изготовлять камеры П. из материалов с низкой термостойкостью (напр., из обычного или органич. стекла). См. рис. П. являются осн. источником “холодной” плазмы в совр. технике (напр., в плазмохимической технологии, плазменной металлургии).

Схемы дуговых плазматронов: а – осевой; б – коаксиальный; в – с тороидальными электродами; г – двустороннего истечения; о – с внешней плазменной дугой; е – эрозионный; 1 – источник электропитания; 2 – разряд; 3 – плазменная струя; 4 – электроды; 5 – разрядная камера; 6 – соленоиды; 7 – обрабатываемое тело

Схемы высокочастотных плазматронов: а – индукционный; б – ёмкостный; в – факельный; г – сверхвысокочастотный; 1 – источник электропитания; 2 – разряд; 3 – плазменная струя; 4 – индуктор; 5 – разрядная камера; 6 электроды; 7 – волновод

К ст. Плазматрон. Плазменная струя на срезе cопла>>

Большой энциклопедический политехнический словарь. 2004.

Устройство аппарата для резки плазмой

По своей сущности плазмотрон представляет собой генератор плазмы. Это надёжное и компактное устройство, в котором легко регулируется пуск, мощность и остановка рабочих режимов.

Плазмотрон состоит из конструктивных элементов:

Кожух.

- Корпус фторопластовый.

- Электродный узел.

- Механизм закрутки воздушного потока.

- Втулка изоляционная.

- Электрод.

- Гайка сопла.

- Сопло.

Основными расходными материалами прибора являются сопло и электрод. Они изнашиваются с одинаковой интенсивностью, поэтому менять их следует одновременно. Несвоевременная замена повлияет на качество реза и приведёт к износу остальных элементов устройства.

Кожух применяется для защиты прибора от металлической пыли и брызг металла. Кожух и плазмотрон периодически необходимо чистить от загрязнений.