Технология устройства искробезопасного покрытия

Технология устройства искробезопасного покрытия полностью совпадает с технологией кварцнаполненных полимерных покрытий, только вместо кварцевого песка берётся безыскровый наполнитель (см. выше).

Безыскровое (безискровое) покрытие выполняется толщинами от 1,5мм.

В каждом конкретном случае толщина покрытия должна определяться исходя из прогнозируемых ударных нагрузок, которые могут вызвать искрообразование, пробив защитное покрытие до «искрящего» бетона или дру гого «искрящего» основания.

Нужна консультация? Звоните: (499) 703-40-37,из России 8-800-100-50-10 (звонок бесплатный).

Источник

Как отремонтировать редуктор шуруповерта

Редуктор инструмента состоит из корпуса, в котором находятся его рабочие элементы. Например:

В зависимости от производителя и модели устройства, его внутренние элементы могут быть выполнены из металла или пластика. Первый вариант обеспечивает длительных срок их эксплуатации и надежность инструмента.

Разобрать редуктор

Корпус бытовых моделей шуруповерта выполнен из пластика, а профессиональных – из легированной стали. После демонтажа металлической пластины получаем доступ до внутренней части редуктора: зубья и венец переключения передач. Если венец не имеет дефектов, его достаточно очистить от грязи и смазать.

Теперь пора приступать к осмотру наружного венца, внутренняя часть которого по периметру оснащена зубьями. От их состояния зависит эффективность работы редуктора. Если зубья стерты, заменить их на новые не представляется возможным. Но выход из ситуации есть.

Причины ошибки «Отказано в доступе к указанному файлу»

Среди причин появления проблемы следует отметить следующие:

- Доступ заблокировал вирусный зловред;

- Доступ блокирует антивирусная программа или системный брандмауэр;

- Доступ потерян вследствие случайного сбоя ПК;

- Пользователь запускает файл не от имени администратора;

- Запрашиваемый пользователем файл в данный момент недоступен (в частности, это касается доступа к сетевым «расшареным» файлам и папкам, расположенным на других компьютерах);

- Нужный файл был удалён или перемещён в другое место;

- Требуемый файл или его ярлык на рабочем столе повреждены;

- Виндовс по различным причинам заблокировала доступ к упомянутому файлу.

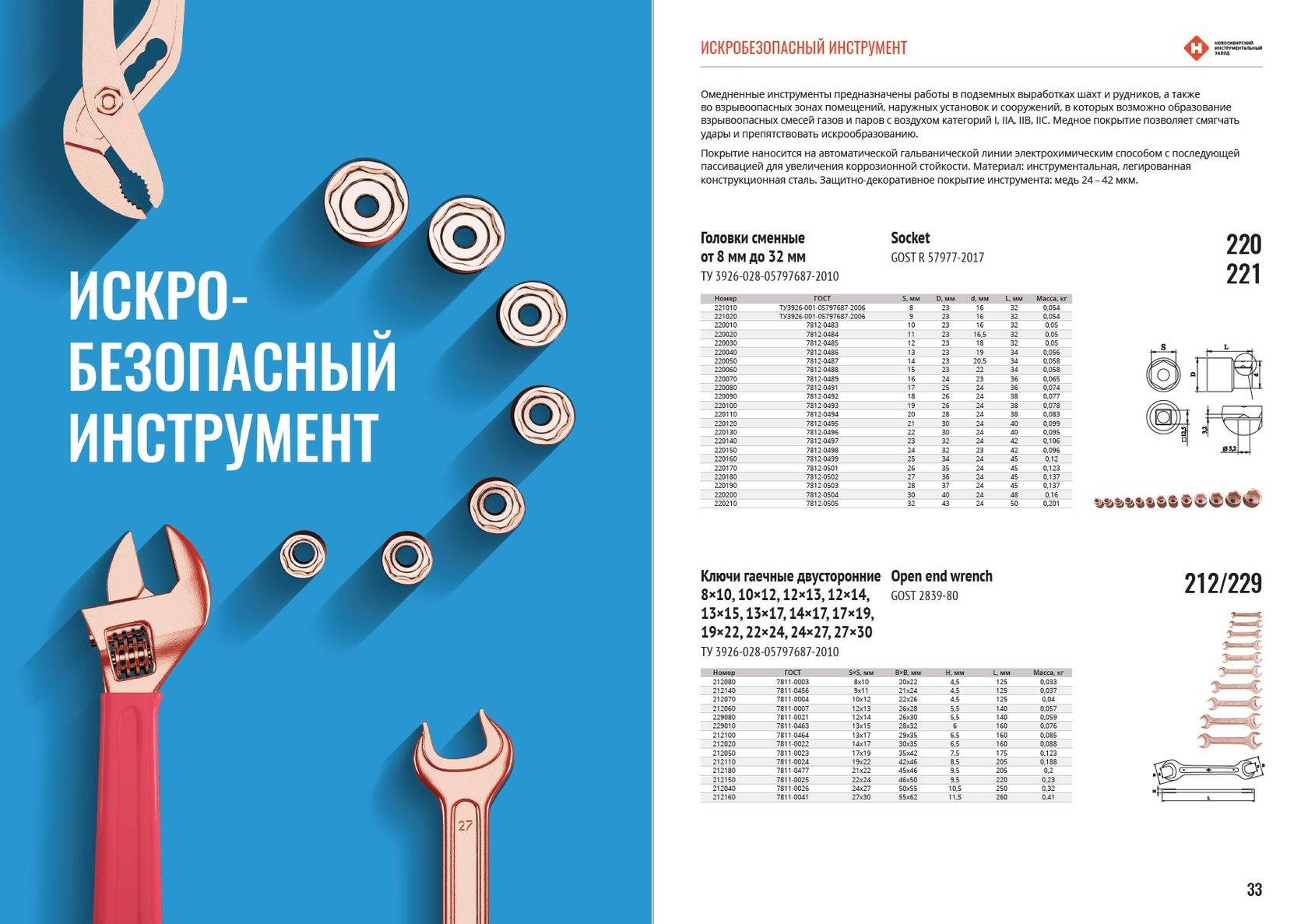

Виды искробезопасного слесарно-монтажного инструмента

В связи со спецификой применения целесообразнее всего иметь комплект или набор искробезопасного инструмента, в который входят:

- Гаечные ключи любых типов и разновидностей.

- Ударные ключи, предназначенные для работ со стопорными гайками подшипниковых узлов.

- Ударные головки, удлинители и переходники.

- Газовые ключи любого исполнения.

- Разнообразный шарнирно-губцевый инструмент, особенно тот, при работе с которым потенциально возможным является появление искры: кусачки, пассатижи, клещи и т. д.

- Молотки и зубила.

- Зубчатые и шарнирные трещотки.

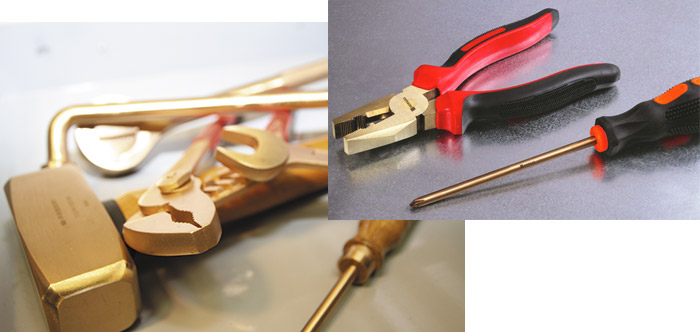

В отличие от обычного исполнения всех вышеуказанных инструментов, здесь их поверхность покрывается медью/медными сплавами, либо титаном/титановыми сплавами. В результате опасность искрообразования при работе с таким инструментом исчезает. Легирование производится с применением следующих видов поверхностного защитного покрытия:

Сложнолегированной латуни типа ВБ по ГОСТ 15527, в состав которой входят алюминий, никель, марганец, хром, кремний и цирконий с модификаторами. Марку латуни выбирают в зависимости от условий использования искро- и взрывобезопасного инструмента. Например, для работ с твёрдыми сталями применяется напыление латунью ВБ2, отличающейся наибольшей твёрдостью (не менее 345 НВ), в менее ответственных ситуациях возможно применение слесарно-монтажной оснастки, поверхность которой покрыта латунями марок ВБ1 (твёрдость не ниже 240 НВ) или ВБ3 (твёрдость не ниже 200 НВ);

- Алюминиевых или (что значительно дороже) бериллиевых бронз, выпуск которых ведётся отечественными предприятиями в соответствии с техническими требованиями ТУ 5411-067-67973445-2011. Такого рода искробезопасный инструмент применяется при работах с соединениями и конструкциями, которые эксплуатируются либо в особо ответственных узлах технологического оборудования, либо в сложных атмосферных условиях: пониженная влажность, наличие пыли, ветра и т. д. Бронзы такого типа при ударном соприкосновении со сталью дают так называемую «холодную» искру, температура внутри которой намного меньше температуры вспышки всех пожаро- и взрывоопасных сред. При таком типе покрытия, инструменту сообщаются также немагнитность и повышенная коррозионная стойкость. Твёрдость оснастки, покрытой алюминиевой бронзой, должна быть не менее 25…30 HRC, а бериллиевой – не ниже 35…40 HRC;

- Обычной меди, производимой согласно требованиям ГОСТ 859. В отличие от предыдущих вариантов покрытие получается электролитическим способом. Взрывобезопасность такого инструмента достигается пластической деформацией более мягкой меди при её ударном взаимодействии с поверхностью стали, в результате этого поверхностный слой вминается в основу, и гасит ударные колебания, которые могут привести к искрообразованию. Омеднённый искробезопасный инструмент отличается наименьшей стоимостью, однако его применение ограничено при ударных нагрузках, а также значительных усилиях.

С целью формирования особо износостойкого поверхностного покрытия используются технологии электроискрового или электродугового легирования, при этом электродом служит деталь из требуемого сплава. Процесс проводится в две стадии. При черновом легировании формируется основа покрытия с несколько более высокой толщиной (достигает 300 мкм), а входе последующего чистового легирования выполняется выглаживание микролунок, с соответствующим снижением шероховатости поверхности в пределах Rz10…Rz20.

Устройство роторного снегоуборщика своими руками

Основными составляющими самодельного роторного снегоуборщика своими руками являются:

- двигатель внутреннего сгорания, оснащенный глушителем;

- топливный бак;

- трос управления дроссельной заслонкой.

Для изготовления всех элементов снегоуборщика необходимо будет наличие токарного станка. Его используют для того, чтобы подогнать все детали механизма до нужного размера. Если такого оборудования нет в наличии, изготовление ротора можно заказать в мастерской по имеющимся у вас эскизам.

Мероприятия по устройству роторного снегоочистителя можно разбить на несколько этапов:

- сборка шнекового механизма;

- изготовление ротора;

- монтаж корпуса;

- устройство каркаса.

Изготовив каждый узел отдельно, их собирают в одну конструкцию. Чтобы снегоуборочная машина имела презентабельный вид, ее после сборки окрашивают.

Устройство самодельного роторного снегоуборщика: А — корпус; Б — диск ротора; В — ступица; Г — лопатка; Д — кольцо; Е — дефлектор; Ж — скребок; З — кронштейн; И — нож; К — полозья; Л — брусок ручки; М — подкос; Н — поперечный брусок; О — брусок для двигателя; П — ручка

Изготовление комплектующих для роторного снегоуборщика

Технология изготовления шнекового механизма аналогична устройству шнека для снегоуборочной машины из бензопилы. В качестве винтовых лопастей можно использовать плотную (толщиной 10 мм) транспортерную ленту. Габариты шнекового узла должны соответствовать размерам на чертежах.

Ротор изготавливают из листового металла толщиной 2,5-3 мм. С помощью циркуля необходимо начертить на листе круг нужного диаметра и вырезать его болгаркой. Чтобы сделать лопасти, за основу берут заготовочную деталь от электродвигателя. Из листового металла формируют лопасти. Их приваривают на равноудаленном расстоянии друг от друга к стальному диску, соединенному со ступицей. Количество лопастей должно быть не менее четырех.

Каркас для снегоочистителя собирают, сваривая отрезки из металлического уголка в раму согласно имеющейся схеме. Все составляющие каркаса крепятся посредством болтового соединения.

Для самостоятельной сборки снегоуборочной машины можно использовать подручные материалы

Когда все составляющие снегоуборщика будут готовы, приступают к их сборке в единый агрегат. На роторный механизм насаживают вал шнека. Затем весь этот механизм фиксируют на каркасе с помощью болтов и прижимного кольца. Крепление ротора к раме производится посредством специальной скобы. В качестве снегоотбрасывателя для самодельного роторного снегоуборщика используют трубу из пластика диаметром 100 мм.

Преимущества комбинированных моделей снегоуборщиков

В сравнении со шнековыми агрегатами снегоуборочные машины комбинированного исполнения более эффективны в работе, так как нагрузку распределяет между собой и шнек, и ротор. Они обладают достаточной мощностью и могут справиться с очисткой территории от снежной толщи внушительного объема. Среди преимуществ самодельных роторных снегоочистителей выделяют:

- отличную маневренность и высокую производительность техники;

- в зависимости от используемого двигателя, дальность выброса снега может достигать 12 м;

- возможность регулировать ширину захвата снежного покрова;

- небольшой вес машины (до 20 кг) позволяет справиться с очищением придомового участка (в том числе и женщине);

Процесс очищения придомовой территории от снега

- возможность проведения ремонта снегоуборщика своими руками;

- невысокая стоимость материалов для изготовления всех комплектующих агрегата.

Самостоятельное изготовление роторной снегоуборочной машины довольно сложное и кропотливое дело. Если вы плохо разбираетесь в технике, не обладаете определенными навыками или не имеете необходимого инструмента, а купить заводскую модель пока не позволяют финансы, можно изготовить своими руками снегоуборочную лопату.

Как сделать снегокат с двигателем от бензопилы своими руками

Чтобы сделать детский бензоснегокат своими руками, мотор можно взять от бензопилы. Например, распространенные варианты:

«Дружба» – простая, устройство будет без лишних деталей. При этом вес составляет 12 кг, а мощность небольшая – 1 кВт

Еще один минус – нет кожухов безопасности, что особенно важно для детей. «Урал» – вес примерно такой же (почти 12 кг), при этом мощность значительно больше – 3,6 кВт. Двигатель двухтактный, работает даже на морозе

«Штиль» – пила средней мощности, зато она работает не так шумно

Двигатель двухтактный, работает даже на морозе. «Штиль» – пила средней мощности, зато она работает не так шумно

Не дает сильные выхлопы, что тоже важно для детей

Необходимые материалы и инструменты

Для изготовления снегоката с мотором своими руками понадобятся готовые конструкции и установки: бензиновый двигатель, руль, ветровое стекло, сиденье, ходовая часть, амортизаторы. Спинку для снегоката можно взять готовую или сделать своими руками.

Для работы нужно подготовить такие материалы и инструменты:

- Сварочный аппарат с электродами.

- Труба дюралюминиевая Д16.

- Подшипники: 2 шт. по 16 мм, 1 шт. – 10 мм.

- Заглушки для пластмассовых труб – 2 шт.

- Звездчатый элемент.

- Траки по 5 см.

- Фанера, пластик либо стеклопластик (обшивка).

- Стальные валы.

- Труба для рамы диаметром 25 мм.

- Алюминиевый профиль (буквой «П»).

- Стальная труба профильная сечением 20*20 мм.

- Крепежные элементы (гайки, болты).

Чертежи и схема сборки снегоката

Самый простой вариант – взять уже готовый детский снегокат и монтировать мотор своими руками. При желании и наличии нужных элементов конструкцию можно собрать и самостоятельно, взяв двигатель, руль, изготовив ходовую часть и другие детали. За основу можно взять готовый чертеж.

При сборке изделий своими руками необходимо соблюдать правила техники безопасности

Пошаговая инструкция по сборке снегоката с мотором состоит из таких этапов:

- Сначала нужно сделать раму. С помощью точечной сварки стальной лист толщиной 2 мм соединяют посередине всей конструкции. Здесь будет вмонтирован вал цепной передачи, а также редуктор.

- Посередине рамы располагают сиденье. Сделать это можно самостоятельно – тогда на сборке снегоката с мотором своими руками получится сэкономить.

- Опорную основу скрепляют балкой с траверсами переднего моста. В качестве связующего элемента можно использовать водопроводную трубу диаметром 15 мм и больше. На концах приваривают втулки под руль, а в середине монтируют стойку.

- Следующий этап сборки снегоката с мотором своими руками – это стойка. Для монтажа используют стальные уголки со сторонами 30*30 мм. Их соединяют стальными поперечинами – для этого подойдут косынки 2 мм. На эту стойку будет крепиться мотор.

- Гусеницу берут уже готовую, например, от снегохода «Буран». Заготовку нужно укоротить на 50 см. Гусеницу закрепляют транспортной лентой. А зубчатые колеса изготавливают из картонных листов толщиной 15 мм.

- Приводной вал изготавливают из трубы толщиной 14 мм. Зубчатые колеса фиксируют верхним фланцем, а сзади приводного вала приваривают цапфы (наконечники).

- Теперь нужно прикрепить мотор самоката. Сделать это тоже можно своими руками в домашних условиях. Для этого берут исправную установку, приваривают и монтируют к задней части.

- Для изготовления звездочек нужно взять два наконечника, причем правый должен быть длиннее, чем левый (чтобы сделать шпоночный паз, который зафиксирует звезду цепной передачи). Звездочку фиксируют с помощью гайки с предварительно проделанной резьбой.

- Руль снегоката тоже можно сделать самому. Для этого берут готовое устройство от велосипеда или скутера. Для правильной установки необходимо разместить его по центральной оси так, чтобы тяговое усилие хорошо управляло лыжами.

- На последнем этапе можно поставить ветровое стекло, а также фары для освещения в темное время суток. Монтировать тормоза своими руками для детского снегоката с электромотором или бензиновым двигателем необязательно, поскольку транспорт не набирает большую скорость. При необходимости можно всегда затормозить ногой или отпустить газ.

Готовый снегокат с мотором, собранный своими руками, ничем не уступает заводской конструкции

Искронедающие покрытия пола «АЛЬФАПОЛ»

Описание

Искробезопасность (безыскровость) – свойство материалов покрытий полов не образовывать искр при ударах, волочении по покрытию полов металлических или каменных предметов. Возгораемые и взрывоопасные вещества, контактирующие с покрытием пола при технологических процессах, ремонте оборудования и т.п., могут создавать опасность возгорания или взрыва от искр, образующихся при ударах по покрытию пола тяжелыми металлическими и каменными предметами.

Самые надежные безыскровые промышленные полы для таких производственных объектов, как предприятия ВПК (хранилища ГСМ, вооружения, военной техники), объектов энергетического комплекса, цехов по производству легковоспламеняющихся и взрывоопасных веществ, производятся на основе минеральных вяжущих (портландцемент, магнезит). Магнезиальные и цементные покрытия «АЛЬФАПОЛ» близки по своим свойствам к натуральному камню, могут быть бетонными монолитными и наливными самовыравнивающимися. Применение самовыравнивающихся материалов значительно ускоряет процесс укладки больших производственных площадей. Готовые покрытия не только не образуют искр при ударе стальными или каменными предметами, но ещё и не пылят, не накапливают статическое электричество, не горят, не содержат вредных примесей, износоустойчивы, маслобензостойки, морозостойки. Полимерные промышленные полы серии АЛЬФАПОЛ ЭП также обладают необходимым для искробезопасных покрытий набором свойств.

Испытательным центром «Акцепт» в очередной раз подтверждены функциональные свойства материалов на магнезиальном и цементном вяжущих «АЛЬФАПОЛ КИ», «АЛЬФАПОЛ МИ», «АЛЬФАПОЛ ВК», и выдано заключение №И-156.14 от 19.06.2014г. о безыскровости данной серии материалов и возможности их применения по назначению. Материал «АЛЬФАПОЛ МИ» выдержал долгую проверку временем и рекомендован к применению проектными организациями, в том числе «АТОМЭНЕРГОПРОЕКТ».

Искробезопасные покрытия (покрытия без искр) устраиваются на производствах и складах, где, в силу условий эксплуатации, необходимо предотвратить искрообразование, возникающее в результате ударных воздействий на пол различными (в основном металлическими) предметами.

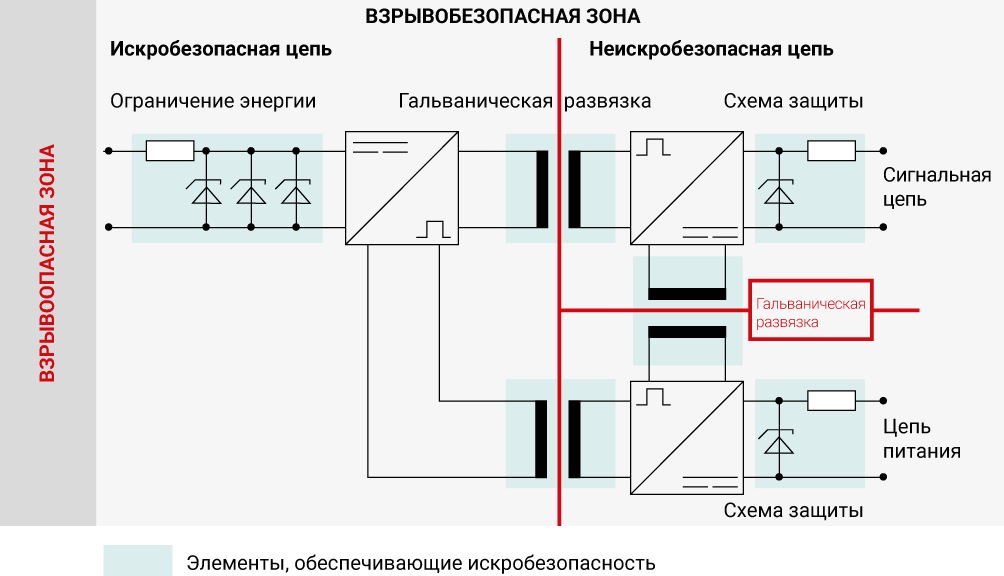

Активный тип барьеров искрозащиты

Принципиальное отличие активных барьеров от пассивных заключается в том, что активный барьер имеет в своем составе активные полупроводниковые элементы, которые обеспечивают питание датчика с ограниченными параметрами по току и напряжению, позволяют выдавать/принимать сигналы и преобразовывать их в унифицированные (4…20 мА) и т.д. Современные активные барьеры имеют гальваническую развязку между цепью датчика и цепью связанного оборудования, находящегося во взрывобезопасной зоне. Гальваническая развязка означает, что датчик, находящийся во взрывоопасной зоне, и контроллер, находящийся в безопасной зоне, не имеют непосредственного электрического контакта. Цепи с гальванической развязкой являются самыми безопасными и помехозащищенными. Активные барьеры включают в себя пассивный барьер со средствами развязки (транзисторные оптопары или трансформаторы), преобразователи сигнала и т.д. (рис. 4).

Рис. 4.

Рис. 4.

Преимущества активных барьеров:

- гальваническая развязка (высокая безопасность и помехозащищенность);

- не требуется заземление;

- преобразование сигнала от сенсора в унифицированный (0…10 В или 4…20 мА);

- не вносят погрешность в показания датчиков;

- широкий диапазон питающих напряжений;

- сохраняют работоспособность при бросках напряжения питания.

Слабые места активных барьеров:

- высокая цена (по сравнению с пассивными барьерами);

- обязательное наличие внешнего источника питания (обычно =24 В).

В ассортименте ОВЕН есть активный искробарьер – НПТ-1К.Ех.

Как закрепить и заменить?

Менять нож следует раз в квартал или в сезон роста травы, хотя иногда его следует поменять и раньше. Установка ножа заключается в следующем:

- если газонокосилка в работе – приостановите её; у электрокосы достаточно выключить питание (шнур из розетки, отсоединить аккумулятор); бензокосилки отключаются с ключа, неизрасходованное топливо сливается обратно в канистру;

- разверните косилку набок и выньте травосборник;

- счистите с ножа и защитного козырька землю и траву, налипшие на рабочие части;

- снимите козырёк (защитный кожух) ножа; он задерживает разбрасываемую во все стороны (при скашивании) траву;

- открутите болт крепления, используя гаечный ключ или головку, нож не должен проворачиваться, сам он крепится на переходнике; перед снятием ножа рекомендуется надеть рабочие перчатки, чтобы не порезаться;

- вставьте новый (желательно – точно такой же) нож и потуже затяните болт, при его ослаблении машинка вибрирует, либо может отлететь само лезвие.

Если появились вибрации, а сменного ножа нет – необходимо отбалансировать старый. Снимите нож и проверьте его балансировку, подвесив его на отвёртку или гвоздь с большой шляпкой. Для этого рабочая часть отвёртки продевается через центральное отверстие самого резака. Если есть разбалансировка – одно конкретное остриё наклонится, в этом случае сточите немного металла. При повторном затачивании масса острия, перевешивающего другие, снизится, и центр масс сместится на своё место. Закончив балансировку, повторно наденьте на переходник и затяните доработанный таким образом резак. Если переходник имеет удерживающую его на вале двигателя (редуктора) шпонку – не забудьте её запрессовать на прежнее место.

Если обнаружился купленный ранее запасной резак, то сразу же поставьте его. В некоторых случаях снашивается и держатель – требуется его замена.

Пошаговый процесс

- Перед тем, как снять нож с газонокосилки, его фиксируют крепкой доской или поленом, упертым в землю. Необходимо, чтобы нож, когда его будут снимать, не двигался. Однако некоторые этой мерой безопасности пренебрегают и просто придерживают режущую пластину рукой.

- Берется Г-образный торцевой ключ или накидной инструмент, идеально подходящий по размеру. Не рекомендуется пользоваться пассатижами. Этот слесарно-монтажный предмет легко портит грани у болтов.

- Обычно режущая установка крепится одним крупным болтом, расположенным посередине. Современные модели имеют по несколько крепежных изделий. В результате придется откручивать их все.

- Болты чаще всего имеют правостороннюю резьбу. Поэтому, чтобы открутить болт, ключ вертят против часовой стрелки. Для того чтобы закрутить его обратно, делается наоборот, то есть закручивают болт по часовой стрелке.

- Бывает, что со временем резьбовая пара прикипает, ржавеет, и открутить болт становится проблематично. В этом случае применяются специальные смазки, называемые жидкими ключами.

- Если снятие прошло успешно, и все крепления целые, то болты, гайки, шайбы убираются в коробку для сохранности. Возможно, именно эти соединения придеться использовать повторно.

Дополнительная информация. Перед тем, как снимать нож, необходимо запомнить его положение. Чаще всего ножи ставят острием против часовой стрелки, и вращение элемента происходит именно таким образом. Однако совет подходит не для всех моделей

Поэтому на положение элемента следует обратить внимание. Именно в таком же положении придется ставить новый нож или прикручивать старый после заточки

Принцип работы

Работа практически всех станков основана на использовании режущих инструментов. Классическая конструкция шпинделя позволяет проводить надежное крепление инструмента в скоростном или силовом режиме.

Ключевыми особенностями подобного процесса можно назвать следующее:

- Есть возможность существенно повысить показатель производительности, для чего выбирается большая скорость резания. Стоит учитывать, что практически во всех случаях проводится составление технологической карты, в которой и указываются основные параметры: подача, скорость резания и некоторые другие.

- Подобный вариант исполнения шпинделя получил широкое распространение в случае финишного точения или фрезерования на станке. Именно поэтому требуется устройство повышенной мощности.

- В большинстве случаев для передачи вращения устанавливается асинхронный двигатель повышенной мощности. Изменить частоту вращения можно за счет зубчатой или ременной передачи.

- Некоторые конструкции напрямую соединены с валом устанавливаемого электрического двигателя, все промежуточные элементы отсутствуют. В подобном случае слишком большое усилие может стать причиной перегрузки мотора. Однако, отсутствие промежуточного элемента позволяет существенно уменьшить размер инструмента. Поэтому в электрических инструментах установленный двигатель напрямую связан со шпинделем.

Рассматривая принцип работы следует уделить внимание тому, что силовые и скоростные конструкции также имеют различный принцип работы. Силовые установки характеризуются следующими особенностями:

- Устанавливаются специальные переходные втулки конической формы, которые выступают в качестве переходника. Они изготавливаются самыми различными производителями, существенно повышают степень крепления устройства. Втулки подбираются в зависимости от особенностей хвостовика инструмента.

- При установке инструмента хвостовик фиксируется непосредственно во втулке, после чего в отверстии шпинделя. За счет этого обеспечивается равномерное распределение возникающей нагрузки.

Сегодня вал шпинделя токарного станка не соединяется напрямую с мотором. Это связано с тем, что возникающая переменная нагрузка может привести к повреждению электрического двигателя. Чаще всего устанавливается клиноременная передача или комплект шестерен. За счет этого обеспечиваются наиболее безопасные условия эксплуатации.

Какими качествами должен обладать хороший шпиндельный узел фрезерного станка с ЧПУ?

Для ФЗ с ЧПУ особо важно обеспечить следующие параметры шпиндельного узла:

- Повышенная точность вращения инструмента. ГОСТ 9726-89 (п.п. 3.4.12, 3.4.15) устанавливает пределы допустимого биения конца вала (осевого, торцевого и радиального). Они должны строго соблюдаться. Для импортного оборудования действуют европейские стандарты.

- Статическая и динамическая жесткость. Шпиндель не должен подвергаться деформации при действии нагрузок в процессе обработки даже очень прочных материалов.

- Износостойкость. Детали шпинделя изготавливаются из высокопрочных металлов, стойких к истиранию. Особые требования устанавливаются для подшипников.

- Минимальная вибрация. Станки с ЧПУ работают с большой скоростью, но вибрация должна гаситься. Наиболее сильно влияет она при чистовой обработке изделий.

Надо учитывать, что качество обработки изделий во многом зависит от перечисленных параметров шпинделя.

Мощность шпинделя – как выбрать для фрезерного станка?

Чем больше мощность станка, тем больше у него возможностей. При использовании ЧПУ крайне редко устанавливаются предельные скорости вращения (а значит, и мощность), но резерв позволяет повысить производительность при необходимости. Другое дело, что с повышением мощности станка увеличивается и его цена, а значит, надо выбирать оптимальный вариант с учетом достаточности данного критерия.

Практические нормы устанавливаются с учетом назначения ФС. Для обеспечения сверления, неглубокой обработки (например, гравировки) или фрезерования мягких материалов достаточно иметь мощность порядка 600–650 Вт. Если ФС используется для обработки твердых пород дерева и металлов, то мощность нужна в пределах 0,8–1,5 кВт в зависимости от обрабатываемого материала. При желании иметь универсальный станок для любых изделий и наличии планов по модернизации оборудования рекомендуется иметь запас по мощности, т. е. выбирать станок с мощностью более 2 кВт. Следует также учитывать, что обработка на ФС с ЧПУ, как правило, осуществляется на скоростях в пределах 8000–15000 об/мин.

Способы охлаждения

При выборе ФС необходимо обратить внимание на систему охлаждения. Возможны такие варианты:

- Без охлаждения или с естественным воздушным охлаждением. Такой принцип вполне применим при вращении инструмента со скоростью не более 4500 об/мин. На скоростях до 6000–8000 об/мин можно работать только кратковременно, не более 20-30 минут.

- Водяное охлаждение. Подача воды в рабочую зону обеспечит возможность обработки со скоростью до 15000–16000 об/мин. Минус такой системы – необходимость в установке достаточно большого резервуара и обеспечения отвода стока.

- Масляное охлаждение. Оно наиболее эффективно и обеспечивает работу с любой скоростью. Охлаждающая жидкость располагается в «холодильнике шпинделя» и циркулирует по его охлаждающей рубашке.

Обеспечиваться охлаждение может путем простого полива в рабочую зону или циркуляции жидкости под давлением до 25–30 бар. Для принудительной циркуляции используется специальная помпа, включаемая одновременно с электродвигателем.

Шпиндель фрезерного станка с ЧПУ является важнейшей его деталью, от которой зависит качество обработки и возможности оборудования. К нему предъявляются высокие требования, которые необходимо учитывать при выборе модели. Следует также учитывать, что шпиндельные узлы классифицируются по нескольким категориям, которые определяют назначение станка.

- 29 августа 2020

- 778

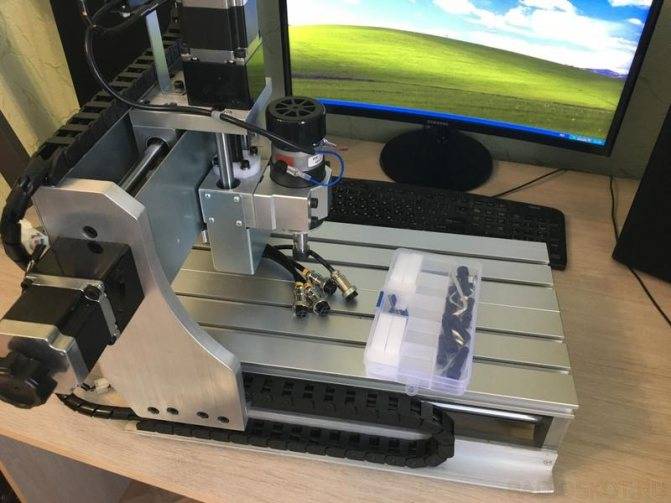

Знакомство со станком

Данное форматное оборудование, сделанное в промышленных условиях или самостоятельно, выполняет задачу раскроя многих материалов:

- древесина разных пород;

- фанера;

- шпон;

- ДСП;

- МДФ;

- ДВП;

- ламинат;

- листовые композиты;

- облицовочный пластик;

- меламин.

Разрезать без сколов эти материалы возможно, благодаря установке на форматный станок отдельной пилы малого диаметра, выполняющей предварительную подрезку по дереву на линии действия главного диска.

Основные части

Каждый форматно-раскроечный агрегат включает такие конструктивные элементы:

- станина;

- основной стол (неподвижный);

- дополнительный стол (подвижный);

- узел раскроя (пильный);

- направляющие;

- приспособления дополнительной комплектации.

Различные производители включают приспособления в базовую или дополнительную оснастку. Комплектация конкретной форматной модели, представленной на рынке, указывается в паспорте изделия.

Пильный агрегат

Эта часть раскроечных станков представляет цельный блок на раме, состоящий из 2 пил с электродвигателями мощностью от 3 кВт до 5,5 кВт. Высота расположения над столом в среднем 0,08 — 0,13 м устанавливается ручной настройкой или электромеханическим приводом. Угол наклона меняется в пределах 0 — 46°,с помощью поворотных секторов.

Подрезной диск Ø до 120 мм, скоростью 8000 об/мин, имеет направления вращения по ходу заготовки. Для сокращения времени перенастройки у форматно раскроечного станка felder имеется система, позволяющая убирать в сторону подрезной орган одним нажатием кнопки. Это требуется, когда для производства детали на фельдер нужен основной диск большого диаметра.

Основная пила вращается со скоростью 4000 — 6000 об/мин против направления подачи листа. Режим работы задают в зависимости от твердости материала (рез по дереву, слоистым, клееным плитам ЛДСП, пакету).

Движение по вертикали производится 2 способами: поворот вокруг горизонтальной оси, скольжение по вертикальным направляющим. При установке узла раскроя в различные положения, пилы продолжают находиться в одной плоскости относительно друг к друга. Ось поворота рассчитана и выполнена с применением цапф так, чтобы не допустить заклинивания вращающегося ножа в неподвижной части форматного стола.

Столы

Неподвижная основа представляет гладкую фрезерованную плиту из чугуна. Увеличение размера рабочей зоны под крупногабаритный мебельный материал достигается дополнительной навеской плоскостей (удлиняющих, расширяющих), перемещением упорной линейки.

Размещение форматного листа раскроя производят на базовой плоскости подвижного стола. Конструкция собрана на каретке жестко, исключая деформации под максимально разрешенным весом пакета. Материал изготовления — алюминий. В нем сочетается прочность (многокамерный профиль) и незначительный вес. Чтобы избежать следов от трения стола и заготовки в процессе производства, алюминий проходит специальную обработку (анодирование).

Составные элементы подвижного стола:

- каретка;

- опорная рама;

- угловая упорная линейка;

- откидные упоры;

- телескопические упоры.

Длина каретки в среднем 3,2 м, что позволяет укладывать сырье, соответствующее стандартным размерам для дсп, большинству других листовых материалов. Выход раскроечного узла за край реза составляет 20 — 30 см.

Механизм передвижения стола

Движение тележки происходит по призматическим направляющим профилям посредством роликов (шариков), удерживаемых сепаратором. Элементы вращения бывают стальными и пластиковыми. V-образный профиль направляющих сделан из стали. Крестообразный способ расположения X-Roll дает равномерное распределение нагрузки и плавность хода. Вибрации, перекосы устраняются системой регуляторов и компенсаторов.

Дополнительная оснастка

Точность форматно — раскроечной обработки на станке повышается автоматизацией работы, остановки, возврата в исходное положение, возможностью программирования операций, отслеживанием процесса на пульте управления оборудованием. Раскроечные модели станка, представленные в мебельной промышленности (россия) комплектуются в различных вариациях:

- электрическим тормозом основной пилы;

- двигателями повышенной мощности;

- регуляторами скорости вращения диска;

- системой смазки;

- электромеханическими приводами настройки положения узлов, приспособлений;

- прижимными устройствами для заготовки;

- датчиком вибрации;

- дополнительными упорами, линейками;

- блоками программирования, индикации, защиты;

- системы локализации стружки, пыли;

- выдвижными опорными рамами.

Триммер Патриот 3055 – достоинства модели

Бензиновый триммер Патриот в этой комплектации выделяется эргономичностью и неприхотливостью к качеству горючего. Для стабильной работы мотокосы достаточно использовать бензин АИ-92 и масло для смазки 2-тактных двигателей.

Модель работает от 1-цилиндрового ДВС, оборудованного кованым поршнем с увеличенным запасом хода. Стенки штатного цилиндра модели покрыты равномерным слоем хромированного сплава, защищающего элемент от повышенного износа.

Для удобства во время эксплуатации производитель предусмотрел в комплектации мотокосы прочную металлическую рукоятку. На правую ручку конструкции вынесены все необходимые для использования органы управления.

В число основных характеристик модели входит:

- объем рабочего цилиндра – 25 см3;

- мощность штатного мотора – 1,3 л. с.;

- максимально возможный диаметр скашивания при использовании лески – 46 см;

- диаметр срезания при использовании ножа – 23 см;

- масса в готовом к работе виде – 6,1 кг.

Для работы на участке эту мотокосу Партнер можно оборудовать 3-лопастным ножом, диском 18 зубов или леской, толщиной до 2,4 мм.