Гранатовый песок для гидроабразивной резки, водоабразивной и пескоструйной обработки

Абразивный гранатовый песок относится к твёрдым абразивам (твёрдость 7-8 по Моосу), занимающим диапазонную промежуточную позицию между кварцем с 7 классом и топазом с 8 классом минералогической шкалы (для сравнения, сверхтвёрдый абразив из оксида алюминия электрокорунд имеет 9 класс, соответствующий минералу корунду). Код граната как материала по РћРљРџР” 2 – категория 08.99.22.150 «Гранат природный»; дополнительный код РћРљРџР” 2 для гранатового абразива (уточнение по применению) – категория 23.91.11.190 «Изделия абразивные прочие, не включенные в другие группировки» (соответствует по переходному ключу к устаревшему РћРљРџ коду 39 8880 «Материалы абразивные природные»).

Зернистость гранатового песка – размер основной фракции, преобладающий по массе и традиционно выраженный в мешах (mesh). Обычно обозначается числовой дробью (слэшем), у которой числитель соответствует размеру стороны ячейки верхнего сита, а знаменатель – размеру стороны ячейки нижнего сита. Например, обозначение зернистости 100/120 mesh будет означать, что частицы гранатового абразива при ситовом анализе проходят через сито 100 mesh (у сита 100 отверстий на один линейный дюйм, равный 2,54 см) и задерживаются на сите 120 mesh (у сита 120 отверстий на линейный дюйм). Для гидроабразивной резки (ГАР) используются, как правило, гранатовые пески 80 и 120 mesh с максимальным размером частиц до 0,3 мм. Любые фракции гранатовых абразивов в зависимости от решаемых задач и размеров сопла пескоструйного аппарата могут использоваться для пескоструя поверхностей (в данном случае песок должен быть сухим и его, соответственно, требуется хранить только в сухом закрытом помещении, т. к. при увлажнении или намокании абразив может оказаться непригодным для выполнения этого вида работ). Гранатовый песок с размером песчинок крупнее 60 mesh помимо пескоструйного и гидроструйного использования может применяться для фильтрации воды.

Обогащённый дроблёный горный гранатовый песок имеет более остроугольную форму зёрен по сравнению с окатанными в природных условиях зёрнами намывных аллювиальных гранатовых песков речного, морского или озёрного происхождения. По этой причине горный обычно предпочтительней для гидроабразивной резки и определённых видов пескоструйной очистки, т. к. обработка гранатовым песком с остроконечными угловатыми песчинками будет эффективней. С точки же зрения минеральных сортов гранатов, составляющих абразивный песок, предпочтение в первую очередь отдаётся альмандину, затем с учётом фактора более дешёвой цены – пиропу. Отнесение смешанного природного состава к тому или иному минеральному сорту определяется по преобладающему минералу в гранатовом песке.

История

Первые попытки использования струи воды в промышленности были осуществлены в 30-х годах XX столетия американскими и советскими инженерами для выемки камня, руды и угля. Серьёзным импульсом развития технологии резки струёй воды под высоким давлением послужило её использование в авиастроительной и аэрокосмической индустрии.

Технология гидроабразивной резки материалов (ГАР) существует уже более 40 лет. История появления технологии уходит своими корнями в 50-е годы XX столетия. Наиболее активно исследования в этой области велись в СССР и США. В 1979 году специалисты попробовали добавлять в струю абразивный песок, благодаря чему её режущие свойства многократно увеличились. В 1980 году был спроектирован и запущен первый прототип гидроабразивного станка, а в 1983 году началось серийное производство оборудования и комплектующих для ГАР. Процесс резания происходит в результате эрозионного воздействия на материал струи воды с твёрдыми абразивными частицами, подающейся под сверхвысоким давлением. На сегодняшний день технология ГАР по праву относится к числу наиболее динамично развивающихся способов раскроя материалов и составляет серьёзную конкуренцию таким традиционным технологиям, как лазерная и плазменная резка, а также механообработка. Гидроабразивная струя по своим физическим характеристикам представляет собой идеальный режущий инструмент, не имеющий износа. Диаметр струи может составлять 0,5 – 1,5 мм (в зависимости от типа используемых дюз и смешивающих трубок), благодаря чему отход обрабатываемого материала минимален, рез можно начинать в любой точке по контуру любой сложности. Отсутствие теплового и механического (деформирующего) воздействия – ещё одно достоинство ГАР, благодаря которому исходные физико-механические характеристики обрабатываемого материала остаются без изменений. Процесс гидроабразивной резки экологически чист и абсолютно пожаробезопасен, поскольку исключена вероятность горения / плавления материала и образования вредных испарений. Для некоторых видов материалов – керамика, композиты, многослойные и сотовые конструкции – не существуют технологии обработки, альтернативной ГАР. Впечатляющим является и диапазон обрабатываемых толщин – 0,1 мм – 300 мм и выше, что делает станок гидроабразивной резки подчас жизненно необходимым инструментом в таких сферах, как машиностроение, инструментальное производство, авиационно-космическая промышленность, производство продукции для оборонной и транспортной промышленности, камнеобработка.

Как заказать гидроабразивную резку

Для получения консультации и оформления заказа можно обратиться к специалистам. Сделать это можно по телефонам +7 (495) 601-94-03 +7 (495) 601-92-59 или отправить заявку через форму на сайте.

Правильность выбора в качестве партнёра очевидна, это:

- прекрасная производственная база;

- наличие собственного материла;

- возможность транспортировки изделий;

- оптимизация заказа — специалисты предприятия помогут в выборе материала, предложат оптимальный раскрой листа;

- минимальная пороговая стоимость заказа составляет 5000 рублей;

- приём заявок ведётся в любом графическом формате.

Ценовая политика компании выстроена на индивидуальном подходе к заказчику. И главное ― во главе всего стоит персонал высочайшей квалификации, способный принять самое непосредственное участие в чётком выполнении заказа.

Элементы станка для гидроабразивной резки

Основным элементом является станина. На ней жестко закреплена ванна для заготовки. Она заполняется водой, для эффективного гашения скорости струи после сквозного прохождения через обрабатываемый материал.

Если при резке, гидроабразивная струя будет свободно продолжать движение, несущие элементы быстро разрушатся, и станок выйдет из строя. Попадая в воду, поток моментально теряет энергию, абразив выпадает в осадок на дно ванны.

Поскольку материал используется недешевый, песок откачивается из ванны, просушивается, затем используется повторно. Оборудование для восстановления абразивного материала, как правило, располагается отдельно от основного станка.

На дне ванны расположены направляющие опоры для заготовки. Это могут быть металлические ребра, сетка, либо вертикально расположенные штыри. Главное, чтобы контакт с гидроабразивной струей был минимален. Еще одна задача ванны с направляющими – жесткая фиксация заготовки. При воздействии гидроабразивным потоком, даже тяжелая заготовка может сместиться.

После установки нулевых координат, режущая головка перемещается автоматически, и любой сдвиг заготовки приведет к ее порче. Резка металла может выполняться с помощью электромагнитной фиксации, в остальных случаях станок предусматривает иные способы закрепления.

В программу управления закладывается так называемый алгоритм непрерывности. Суть его заключается в минимизации количества включений/выключений струи во время обработки одного изделия.

Каждый старт системы, это дополнительный гидроудар по заготовке и ускорение износа сопла форсунки. Да и края у разреза получаются ровнее, если обработка непрерывная. Современные резаки позволяют не просто позиционирование головки в плоской системе координат «X» и «Y». Оснащение форсунки поворотным механизмом позволяет изготавливать детали сложной формы, и выполнять резку под различными углами к плоскости заготовки. Можно выполнять настолько сложные формы, что резка металла гидроабразивом в ряде случаев заменяет литье.

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

US10345042B2 (en) | 2019-07-09 | Drying chamber, drying unit, drier of recycled abrasive and method for drying wet recycled abrasive |

JP4676245B2 (ja) | 2011-04-27 | 再生細骨材の製造方法、並びに、再生細骨材 |

KR100497318B1 (ko) | 2005-06-28 | 건설 폐기물을 이용한 재생 세 골재 제조방법 및 장치 |

KR20020042569A (ko) | 2002-06-05 | 폐 콘크리트를 이용한 재생 골재 제조방법 및 장치 |

SU663321A3 (ru) | 1979-05-15 | Способ промывки щепы и установка дл его осуществлени |

RU2701017C1 (ru) | 2019-09-24 | Способ рециклинга отходов гранатового песка от гидроабразивной резки |

KR101464647B1 (ko) | 2014-11-24 | 골재-미분말 선별 생산 장치 |

CN1212638A (zh) | 1999-03-31 | 合理分类处理下脚料的方法和设备 |

PT99187B (pt) | 1999-02-26 | Processo e aparelho de tratamento de desperdicios |

RU2728001C1 (ru) | 2020-07-28 | Технологическая схема регенерации отработанного гранатового песка от гидроабразивной резки |

KR100506369B1 (ko) | 2005-08-11 | 건설폐기물의 파/분쇄및 선별장치 |

JP5311329B2 (ja) | 2013-10-09 | アスファルト舗装発生材の再材料化装置、アスファルト舗装発生材を原料とした骨材、アスファルト及び微粒材の製造方法 |

US20020121463A1 (en) | 2002-09-05 | Method and apparatus for removing lightweight particulates during processing of a primary material |

KR200298430Y1 (ko) | 2002-12-16 | 폐 콘크리트를 이용한 재생 골재 제조방법 및 장치 |

US1829039A (en) | 1931-10-27 | Process for producing mica powder |

JP2010155745A (ja) | 2010-07-15 | コンクリート用砕砂製造方法および砕砂製造システム |

RU2571112C2 (ru) | 2015-12-20 | Мобильная установка для очистки сыпучего материала |

US1930247A (en) | 1933-10-10 | Method of treating clay |

FR2670135A1 (fr) | 1992-06-12 | Procede de broyage de matieres cassantes comportant pour la mise en óoeuvre du procede une desagglomeration selective et installation. |

KR200302005Y1 (ko) | 2003-01-24 | 건설폐기물의 파/분쇄및 선별장치 |

KR200311094Y1 (ko) | 2003-04-26 | 건설 폐기물을 이용한 재생 세 골재 제조장치 |

US20210146376A1 (en) | 2021-05-20 | Method and apparatus for washing and grading sand |

JPH10338558A (ja) | 1998-12-22 | コンクリート骨材再生方法 |

Kmec | 2012 | Environmental approach to abrassive recycling for AWJ |

KR20110030749A (ko) | 2011-03-24 | 잔골재, 미세모래, 이물질제거 습식 분급장치 |

Сущность способа и варианты его практической реализации

Разъединение материалов при гидравлической резке происходит вследствие воздействия на поверхность раздела узконаправленного потока жидкости — воды — высокого давления. При этом для интенсификации процесса в технологическую зону может одновременно подаваться мелкодисперсная абразивная среда (чаще всего с этой целью применяют различные виды песка). Соединяясь, эти два потока образуют чрезвычайно жёсткую струю, давление в которой (благодаря повышенной скорости движения) локально превышает предел прочности разрезаемого материала. Если перемещать инструментальную головку, в которой происходят все вышеописанные механические процессы, по определённой траектории, то можно с требуемым качеством и точностью получать весьма сложные конфигурации контура.

Гидроабразивная резка металла с применением воды обычно производится при следующих рабочих характеристиках:

- Давление — 2000…5000 ат (меньшие значения – для более мягких преимущественно тонколистовых материалов).

- Скорость водного потока – до 1000…1200 м/с.

- Расход абразива – до 50 г/с

- Средний размер абразивной частицы в плане – 100…600 мкм (с увеличением этого параметра точность разъединения материалов снижается).

- Расход воды – до 4 л/мин.

- Гидроабразивная обработка осуществляется в следующей последовательности. Разрезаемый материал укладывается в ванну, заполненную водой, и фиксируется по трём координатам относительно инструментальной головки. Это может выполняться своими руками на неавтоматизированной установке, а на оборудовании с ЧПУ – при помощи предварительно набранной программы разъединения материала.

Далее инструментальная головка погружается в ванну, после чего включается интенсивная подача воды соответственных значений скорости и давления. Жидкость, проходя через сопло резака, смешивается там с тангенциально подаваемым потоком абразива. Обе струи смешиваются, и через отверстие в нижнем торце сопла направляются на поверхность разъединяемого материала. Вручную или программно происходит сближение сопла, в результате чего результирующее давление струи резко увеличивается, производя размерное разрушение краёв.

Частицы материала увлекаются в образовавшийся зазор, после чего, теряя свою скорость, попадают на дно ванны, откуда откачиваются специальным насосом, предусмотренным конструкцией рабочей установки. В процессе откачки происходит отделение фракций абразива от воды, с последующей его фильтрацией и сушкой. Ввиду достаточной ёмкости баков для воды гидроабразивная резка может производиться непрерывно, и с увеличенными скоростями струи.

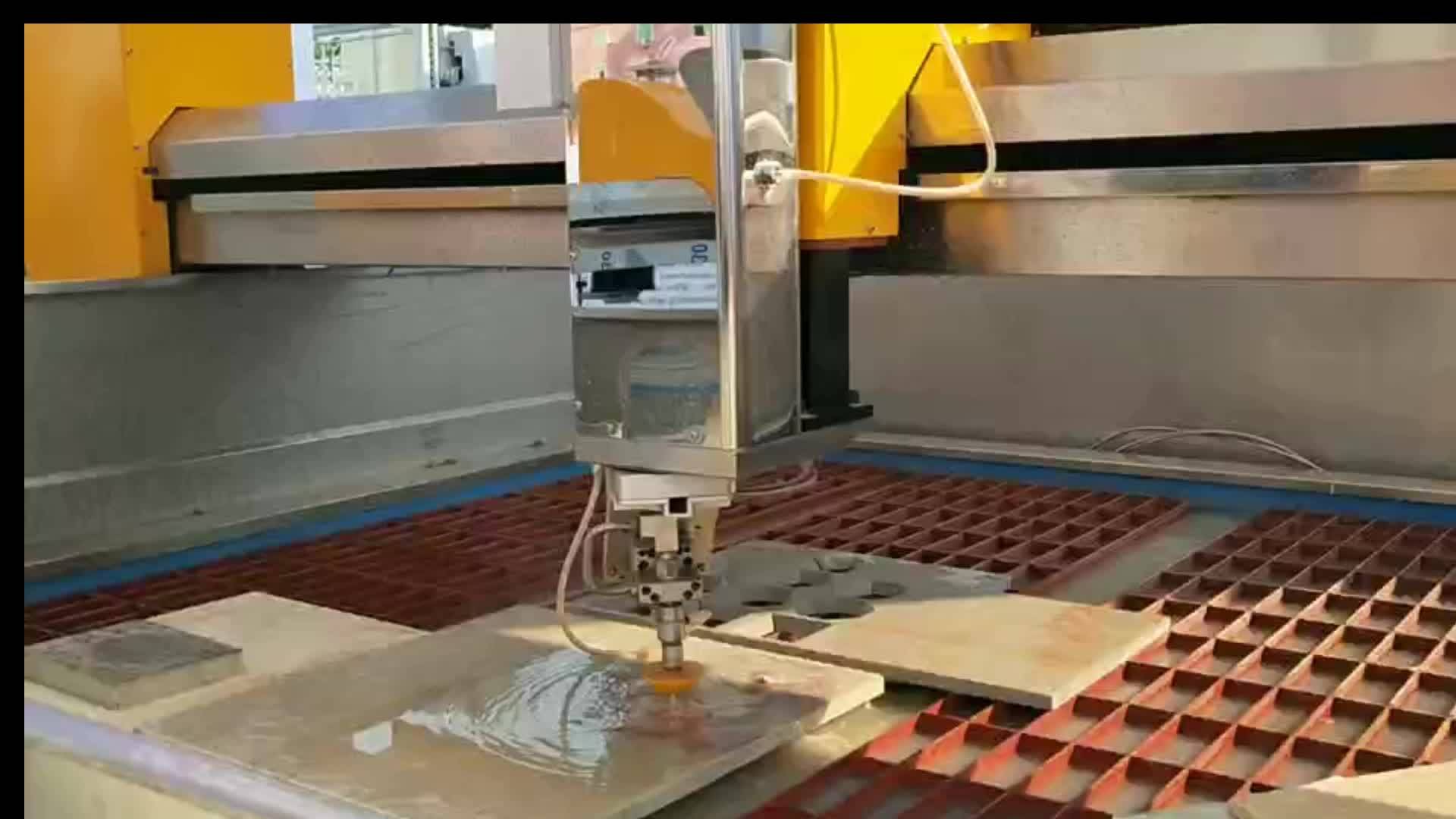

Пример резки металла на установке ГАР

Ванна оборудования, в которой производится гидроабразивная обработка, выполняет две функции:

- Снижает уровень шума при разрезании (до 78…80 дБ против 130…140 дБ в случае обработки вне водяной среды);

- Гасит энергию и скорость струи воды.

Строение сопла ГАР для резки чистой водой Строение сопла ГАР для резки водой с абразивом

Оборудование для гидроабразивной резки металла

Станки для гидроабразивной резки являются достаточно сложными и отличающимися повышенной энергоемкостью. Машина состоит из таких элементов, как:

- Головка инструментальная, которая может поворачивать резак на определенный угол. Это дает возможность работать с поверхностями, имеющими сложную конфигурацию.

- Насос, с помощью которого происходит прокачка и фильтрация воды.

- Компрессор, подающий абразивные частицы под давлением.

- Рабочее место, снабженное аппаратурой трехкоординатного позиционирования. При работе с оборудованием небольшого размера мастер проводит данные действия сам.

- Гасящая остатки энергии ванная, наполненная водой. Она жестко связана с остовом аппаратуры.

- Специальные емкости, в которые помещается абразивное вещество и вода.

- Устройство ЧПУ либо пульт, используемый оператором для позиционирования изделия.

Самой популярной является аппаратура для гидроабразивной резки компании WaterJet Cоrp. Inc. (Италия). Фирма производит оборудование портативного и консольного типа. Последнее используется для обработки изделий небольшого размера. Портативное же, имея большую жесткость и точность, предназначено для резки толстых изделий.

Компания изготавливает силовые установки для оборудования и насосы. На ходовой портал устанавливается система автопозиционирования, которая дает возможность проводить одновременную резку различных по составу и толщине материалов. Это качество отличает его от аппаратуры термической резки.

Оборудование гидроабразивной резки

Станок гидроабразивной резки – сложное и энергоёмкое оборудование, содержащее следующие узлы:

- Инструментальную головку, оснащаемую функцией поворота резака под определённым углом, что позволяет обрабатывать с заданной скоростью поверхности сложной конфигурации.

- Насосную установку для прокачки воды с системой её фильтрации.

- Компрессорную станцию подачи абразивных фракций под давлением.

- Рабочий стол с устройством трёхкоординатного позиционирования (для небольшого оборудования эту работу выполняет своими руками оператор установки).

- Ванну с водой, которая конструктивно связана со станиной оборудования.

- Рабочие ёмкости для воды и абразива.

- Управляющее устройство ЧПУ, или пульт для ручного позиционирования заготовки своими руками.

Пример продукции, которую изготавливают на оборудовании ГАР

Наибольшей популярностью пользуются аппараты гидроабразивной резки итальянской фирмы WaterJet Cоrp. Inc., которая выпускает оборудование консольного и портального типов. Первое предназначено для резки относительно небольшой по размерам продукции, второе, отличающееся повышенными точностью и жёсткостью, подходит для обрабатываемых изделий большей толщины.

WaterJet Cоrp. Inc производит не только сами силовые установки, но и насосное оборудование к ним. Ходовой портал аппаратов фирмы оснащается автоматизированным позиционированием, и позволяет одновременно выполнять разделение материалов, разных не только по своему химическому составу, но и по толщине – качество, невозможное в принципе для оборудования термической резки.

Массовая резка деталей на станке ГАР

Гидроабразивная резка во многих случаях считается единственным способом получения пространственных деталей. Например, только рассмотренной технологией возможно производить разделение практически без нагрева заготовки (максимальное повышение температуры кромки составляет 600 °С, а при обработке в водяном баке – и того меньше). Подобным оборудованием можно выполнить разделение толстолистового стекла, керамики, твёрдых сплавов – материалов, которые весьма чувствительны к повышенным температурам. Хорошее качество конечного результата исключает потребность в последующих переходах, а весьма малая толщина струи – до 0,8 мм – минимизирует потери материала. Высокие давления, создаваемые в зоне разъединения, не вызывают появление остаточных напряжений в заготовке, и способствуют последующему повышению её эксплуатационной долговечности.

Гидроабразивная резка — услуги в Москве

Принимаем заказы на услуги гидроабразивной резки (фигурная резка и раскрой) различных материалов (все виды стали и сплавы, мрамор, гранит, керамика, стекло, резина, изоляционные материалы, труднообрабатываемые материалы). Цены на услуги гидроабразивной резки формируются, исходя из количества времени работы оборудования. При установке цен производится индивидуальный расчет стоимости услуг в каждом конкретном случае ввиду того, что при помощи гидроабразивной резки может обрабатываться большое количество различных материалов.

Определить стоимость услуг по гидроабразивной резке Вам помогут наши специалисты после заполнения заявки, которая будет рассмотрена нашими специалистами в течение 24 часов с позиции максимального удовлетворения Ваших требований.

Резка металлов

Абразивная струя позволяет резать все типы металлов. При этом на поверхности кромки не остается заусенцев, процесс проходит без оплавления края материала, образования шлама и выброса в воздух пыли и вредных газов. Отсутствие зоны термического влияния позволяет резать пластичные металлы (например, повсеместно использующаяся нержавеющая сталь марки AISI304) без малейших деформаций.

Инновационные сплавы, такие как Инконель, с трудом поддающиеся машинной обработке, без труда разрезаются данным методом без искажений, появления трещин, разрушений, изменений свойств и прочности.

Резка композитных материалов

Режутся армированные материалы, включая Кевлар. Процесс их раскроя проходит на высоких скоростях, результатом является готовая деталь с ровными и гладкими краями.

Резка стекла

Используются при резке широкого спектра изделий из стекла, начиная от ультратонких панелей для смартфонов, толстых многослойных бронированных панелей для транспортных средств и зданий и заканчивая оконными витражами. Данная технология позволяет использовать малое давление струи при прорезании отверстий с последующим увеличением давления.

Резка бетона и камня

Применяется для получения изделий из всех типов камня. Этим способом производят гранитные столешницы, кварцевые заготовки для зеркал, мраморные мозаичные напольные панно, декоративные стеновые панели и прочие элементы декора из камня.

Резка керамогранита

Применяется при изготовлении настенных или напольных декоративных панно. Она позволяет создавать из керамогранитной плитки уникальные мозаичные композиции со сложным сюжетом. При составлении декоративных композиций используют элементы различных форм, размеров и цветов.

Резка керамики

Если твердость обрабатываемого материала превышает твердость гранатового песка, использующегося в качестве абразива, т.е. находится в диапазоне 7,5-8,5 по шкале Мооса, применение гидроабразивной резки будет экономически нецелесообразным.

Гидрорезка резин, тканей, продуктов питания, картона

Тонкие материалы, продукты питания, мягкие и пористые резины можно легко резать чистой водяной струей без примеси абразивного материала. Для резки более твердых и армированных резин применяется абразивно-жидкостная струя.

Принципы выбора

Выбирая станки гидроабразивные, нужно учитывать следующие критерии:

- площадь рабочего стола, точностью позиционирования рабочего инструмента над его поверхностью;

- тип установленного водяного насоса, его системы охлаждения;

- точность дозирования абразивного материала;

- наличие системы очистки воды;

- тип установленного рабочего инструмента;

- объём бака для воды;

- способ управления — ручной или автоматизированный;

- возможность расширения функциональности;

- стоимость оборудования, наличие гарантии от производителя.

Преимущества и недостатки

Станки для гидроабразивной обработки обладают рядом преимуществ:

- резка заготовок различной толщины без деформирования или термического воздействия;

- минимальные потери материала за счёт малой толщины струи;

- эксплуатация оборудования в непрерывном режиме;

- высокое качество шва: гладкая ровная поверхность с минимальной шероховатостью;

- формирование сложных контуров резки;

- пакетная обработка тонколистовых материалов;

- высокая точность резки;

- при обработке деталь не подвергается механическим воздействиям, поэтому сохраняет прочностные свойства, структуру;

- не требуется применение традиционных рабочих инструментов при резке, требующих аккуратности в работе, частых обслуживаниях, восстановлениях;

- простота эксплуатации, ремонта, обслуживания;

- возможна резка любых металлов или сплавов;

- во время работы отсутствуют выделения вредных химических соединений.

Гидроабразивные станки имеют также и недостатки:

- высокая стоимость используемых абразивных составов;

- малая скорость резки тонколистового металла;

- небольшой ресурс работы режущей головки, а также комплектующих;

- при контактировании с водой железо и сплавы на его основе подвержены коррозионным процессам.

Точность гидроабразивной резки

Производители и стоимость

Станок гидроабразивной резки изготавливается такими известными компаниями: ALICO, Bystronic, Caretta Technology, OMAX, Resato. Для практически всех моделей доступны расходные материалы, комплектующие производства AccuStream, BHDT, Thueringer, UHDE.

Средние цены на оборудование следующие:

- настольные станки с ЧПУ — от 90 тыс. руб.;

- портальные промышленные установки с ЧПУ — от 2,5 млн. руб.;

- специальное оборудование с тремя рабочими инструментами — от 250 тыс. евро.

Гидроабразивная резка

Гидроабразивная резка

Гидроабразивная резка

Гранатовый песок для гидроабразивной резки стал практически незаменим, так как с его помощью можно выполнять работы в 2 раза быстрее. Если фракция абразива была подобрано правильно, то сопло производственный аппарат не засоряется. Физическая суть механизма гидроабразивной резки состоит в отрыве и уносе из полости реза частиц материала скоростным потоком твердофазных частиц. На обрабатываемую деталь подается песок и вода под высоким давлением 4150-6000 атм. Из сопла станка гидроабразивной резки выходит струя со скоростью около 1000 м/сек. Сочетание этих 3-х составляющих дает возможность легко обработать:

- различные виды сплавов металлов;

- жаропрочные и нержавеющие элементы;

- природные и искусственные камни (в том числе гранит);

- стекло;

- резину;

- бетон и железобетон;

- керамика;

- пластик и пр.

Степень шероховатости разрезаемой поверхности будет зависеть от скорости резки и размера используемого зерна.

Абразивный гранатовый режущий инструмент при использовании качественного песка дает возможность экономить его расход, что снижает производственные затраты. Среди большого количества марок песка самым популярным считается абразив Garnet и гранатовые пески Mesh 80 и 120.

Гидроабразивная резка

Гидрорезка (водоструйная резка) – вид резки, при котором материал обрабатывается тонкой сверхскоростной струей воды. При гидроабразивной резке для увеличения разрушительной силы водяной струи добавляются частицы высокотвердого материала – абразива.

Если взять простую воду и сжать под давлением около 4000 атмосфер, после чего пропустить ее через отверстие диаметром менее 1 мм, то она потечет со скоростью, превышающей скорость звука в 3–4 раза. Такая струя воды, направленная на изделие, становится режущим инструментом. С добавлением частиц абразива ее режущая способность возрастает в сотни раз, и она способна разрезать почти любой материал.

Рис. 10. Гидрорезка

Технология резки

Технология гидроабразивной резки основана на принципе эрозионного (истирающего) воздействия абразива и водяной струи. Их высокоскоростные твердофазные частицы выступают в качестве переносчиков энергии и, ударяясь о частицы изделия, отрывают и удаляют последние из полости реза. Скорость эрозии зависит от кинетической энергии воздействующих частиц, их массы, твердости, формы и угла удара, а также от механических свойств обрабатываемого материала.

Рис. 11. Схема гидроабразивной резки

При гидрорезке (без абразива) схема упрощается: вода под давлением вырывается через сопло и направляется на разрезаемое изделие.

Техника гидроабразивной резки

Принцип работы гидроабразивных станков заключается в следующем:

Вода, сжатая одним из основных компонентов системы – насосом высокого давления до давления 4000 бар или более, проходит через водяное сопло, образующее струю диаметром 0,2-0,35 мм, которая попадает в смесительную камеру. В смесительной камере происходит смешивание воды с абразивом (гранатовым песком) и далее она проходит через второе, твердосплавное сопло с внутренним диаметром 0,6-1,2 мм. Из этого сопла струя воды с абразивом выходит со скоростью около 1000 м/сек и попадает на поверхность разрезаемого материала, тем самым разрезая ее.

Таблица 5. Характерная область применения технологий резки водой

В качестве абразива применяются различные материалы с твердостью по Моосу от 6,5. Их выбор зависит от вида и твердости обрабатываемого изделия. Также не стоит забывать, что более твердый абразив быстрее изнашивает узлы режущей головки.

Таблица 6. Типичная область применения некоторых абразивных материалов при резке

Преимущества и недостатки.

С помощью водно-абразивной или водной струи можно разрезать практически любые материалы. При этом не возникают ни механические деформации заготовки (так как сила воздействия струи составляет лишь 1–100 Н), ни ее термические деформации, поскольку температура в зоне реза составляет около 60–90°С. Таким образом, по сравнению с технологиями термической обработки (кислородной, плазменной, лазерной и др.) гидроабразивная резка обладает следующими отличительными преимуществами:

- очень высокое качество реза из-за минимального термического влияния на заготовку (без плавления, оплавления или пригорания кромок);

- возможность резки термочувствительных материалов (ряда пожаро- и взрывоопасных, ламинированных, композитных и др.);

- экологическая чистота процесса, полное отсутствие вредных газовых выделений;

- взрыво- и пожаробезопасность процесса.

Водно-абразивная струя способна разрезать материалы толщиной до 300 мм и больше. Гидроабразивная резка может быть выполнена по сложному контуру с высокой точностью (до 0,025–0,1 мм), в том числе для обработки объемных изделий. Данный вид резки эффективен по отношению к алюминиевым сплавам, меди и латуни, из-за высокой теплопроводности которых при термических способах резки требуются более мощные источники нагрева. Кроме того, эти металлы труднее разрезать лазером из-за их низкой способности поглощать лазерное излучение.

Водно-абразивная резка имеет ряд недостатков:

- существенно меньшая скорость разрезания стали малой толщины по сравнению с плазменной и лазерной резкой;

- высокая стоимость оборудования и высокие эксплуатационные затраты (характерно и для лазерной резки), обусловленные расходом абразива, электроэнергии, воды, заменами смесительных трубок, водяных сопел и уплотнителей, выдерживающих высокое давление;

- повышенный шум из-за истечения струи со сверхзвуковой скоростью (характерно и для плазменной резки).

Оборудование:

При гидроабразивной резке используется такое оборудование, как станок для гидроабразивной резки.

Принцип гидрорезки

Технология гидроабразивной резки (ГАР) уникальна тем, что с её помощью возможен раскрой большинства видов материалов. ГАР применяется для резки металла, труднообрабатываемых материалов и сплавов (титана, магнитных сплавов, жаропрочной стали и т.п.), камня, стекла, армированного бетона, композитов, керамики, резины, пластмассы, кожи, бумаги, поролона, пищевых продуктов и др. Для алюминиевых сплавов, меди и латуни акварезка более эффективна, чем лазерная резка, т.к. эти металлы имеют низкую способность к поглощению энергии лазерного излучения и требуют увеличения мощности нагрева.

Расскажем кратко о специфике ГАР. Насос нагнетает высокое давление воды порядка 4000-6000 атм, она проходит через узкую дюзу диаметром 0,1-0,5 мм, при этом разгоняясь до 1200 м/с, что в 3,5 раза выше скорости звука. Так струя воды превращается в режущий инструмент. Добавление абразивных частиц повышает разрушающую силу воды в сотни раз. Противостоять ей не может даже бронированная сталь!

Достоинства ГАР:

- Нет термического воздействия на раскраиваемый материал. Максимальная температура в области реза – 50-90 °C, что открывает возможности для резки, в том числе взрывоопасных материалов. Низкая температура в области реза исключает оплавление и пригорание материала.

- Отсутствует механическая деформация заготовки, т.к. сила воздействия струи небольшая – от 1 до 100 Н.

- Физико-химические свойства материала после раскроя не изменяются.

- Срез получается гладким, не требует дополнительной обработки.

- Использование оборудования с числовым программным управлением (ЧПУ) даёт возможность получения сложного профиля с любым радиусом закругления или острыми углами. При этом соблюдается высокая точность обработки в диапазоне 0,025-0,1 мм.

- Отходы материала минимальны, т.к. толщина реза составляет 0,1-3 мм.

- Возможность начать обработку с любой точки заготовки без предварительного засверливания отверстий.

- Поскольку процесс резки осуществляется с водой, мелких частиц от абразива (пыли) в воздухе практически нет.

- Допустимая толщина разрезаемого материала – 0,1-300 мм.

- Экологическая безвредность.

Наряду с гидроабразивной резкой широко применяется лазерная и плазменная резка. Раскрой материала в двух последних случаях происходит путём его расплавления в области реза. Это накладывает ограничения на область их применения в отличие от универсальной холодной гидрорезки.

Существуют отличия и в максимально допустимой толщине обрабатываемых материалов:

- для гидроабразивной резки – до 300 мм;

- для плазменной резки – до 70 мм;

- для лазерной резки – до 20 мм.

Исходя из указанных параметров видно, насколько акварезка выгодно отличается от других способов резки.

Экспериментальные исследования показывают, что гидроабразивная резка уступает лазерной только при раскрое стали толщиной менее 6 мм из-за низкой скорости обработки. При толщинах более 6 мм лидирует гидрорезка.

Вред и возможные противопоказания

Гранат и его сок приносят не только пользу, но и вред. Употребление плодов граната негативно сказывается на здоровье зубов. За счет содержания большого количества кислот гранатовый сок разрушает пломбы и эмаль зубов, способствует развитию кариеса, оставляет темные пятна на зубах.

Чтобы снизить вред граната для зубов, необходимо пить сок через трубочку, а после употребления граната тщательно полоскать рот. В процессе лечения гранатовым соком следует обзавестись 2 зубными пастами: отбеливающей и укрепляющей, чтобы снизить негативное воздействие на зубы.

Грань между пользой и вредом гранатового сока очень тонкая. В одних случаях сок из граната приносит неоценимую пользу, а в других – наоборот.

Противопоказания:

- гастриты любой этиологии;

- язвенная болезнь желудка и кишечника;

- повышенная кислотность желудка

- индивидуальная непереносимость отдельных компонентов граната и аллергические реакции;

- детский возраст до года;

- трещины прямой кишки, запоры, геморрой.

Гранатовые косточки противопоказаны при энтерите, трещинах прямой кишки и язвенной болезни.

Противопоказания к применению корок граната:

нефриты, гепатиты, геморрой, запор, анальные трещины.

Отвары и настои из кожуры граната нельзя сочетать с приемом противоаллергических препаратов.

Будьте осторожны с использованием в лечебных целях кожуры граната. Помимо полезных свойств, корка граната обладает токсическим действием, из-за того что в ней присутствуют алкалоиды, пеллетиерин, изопеллетиерин.

При передозировке могут наблюдаться: головные боли, тошнота, рвота, головокружение, потеря сознания, ухудшение зрения судороги. При первых симптомах интоксикации организма обратитесь к врачу.