Содержание

Содержание

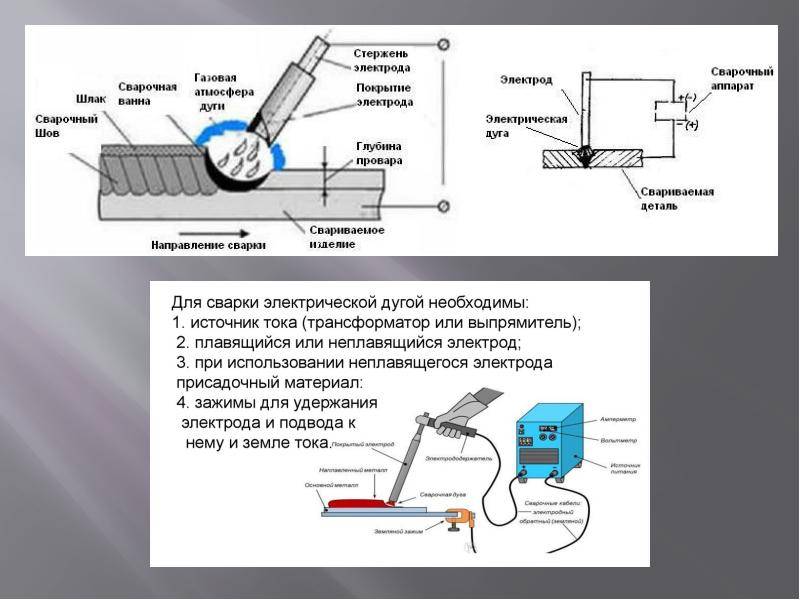

ВведениеСварка – это процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагреве, пластическом деформировании или совместном действии того и другого. С помощью сварки между собой соединяются однородные и разнородные металлы, их сплавы, некоторые керамические материалы и пластмассы. Сварка является одним из наиболее широко распространенных технологических процессов в машиностроении, строительстве, ремонтном деле. Особое место среди видов термической сварки занимает газовая сварка. Способ газовой сварки был разработан в конце XIX столетия, когда начиналось промышленное производство кислорода, водорода и ацетилена. В тот период газовая сварка являлась основным способом сварки металлов и обеспечивала получение наиболее прочных сварных соединений. В дальнейшем с созданием и внедрением высококачественных электродов для дуговой сварки, автоматической и полуавтоматической дуговой сварки под флюсом и в среде защитных газов (аргона, гелия и углекислого газа и др.), газовая сварка была постепенно вытеснена из многих производств этими способами электрической сварки. Тем не менее, сравнительная простота оборудования и инструментов, большая универсальность позволили использовать газовую сварку для соединения небольших деталей из различных металлов и для всевозможных ремонтных работ в различных отраслях народного хозяйства, особенно в сельском хозяйстве. Физическая свариваемость характеризует принципиальную возможность получения монолитных сварных соединений и главным образом относится к разнородным металлам. Цели работы: получить знания по истории развития газовой сварки и резкиЗадачи работы:

- Развитие газовой сварки и резки

отрасль промышленности – автогенное машиностроениеНаибольших успехов в этом добились такие страныо

- Современные технолог ические процессы термич еской резки

воспламенения в кислороде

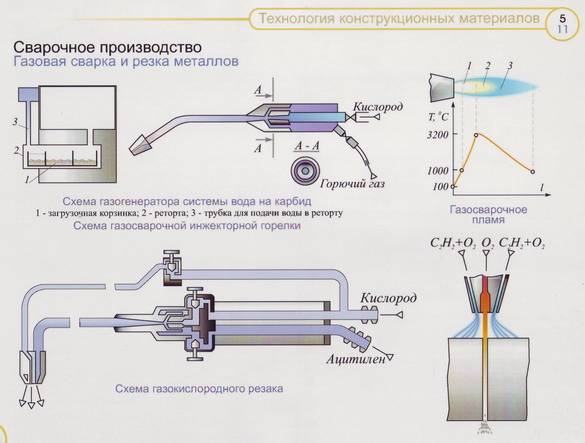

- Газовая сва рка и рез ка металлов

газов в смеси с кислородом темпер

| Осно вные свойства горю чих газов | ||||

| Га з | Минимальная теплот ворная способность, кк ал/м3 | Темпер атура нормального плам ени при сгор ании в сме си с кисло родом, °С | Приме нение | |

| Ацетилен | 13000 | 3200 | Сва рка всех мета ллов, резка, пай ка и поверхн остная закалка | |

| Кокс овый газ | 4500 | 2200 | Пай ка и сва рка легкоплавких цвет ных металлов, рез ка | |

| Нефтяной га з | 10500-11000 | 2300 | Сварка ста лей толщиной д о 2 мм, чуг уна, цветных мета ллов и и х сплавов, пай ка и рез ка | |

| Пиролизный га з | 8700-9500 | 2200-2300 | Пайка, рез ка, поверхностная зака лка | |

| Природный га з (метан) | 8500 | 1850 | Сва рка легкоплавких мета ллов, пайка, рез ка | |

| Пары керо сина | 10000-10200 | 2500 | Пайка, рез ка, поверхностная зака лка | |

| Пропан-бутан овая смесь | 20600 | 2050 | Сва рка и пай ка чугуна и цветных мета ллов, резка и поверхностная зака лка |

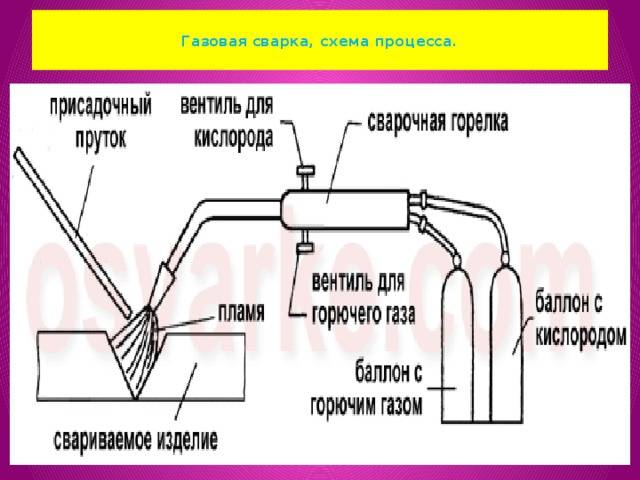

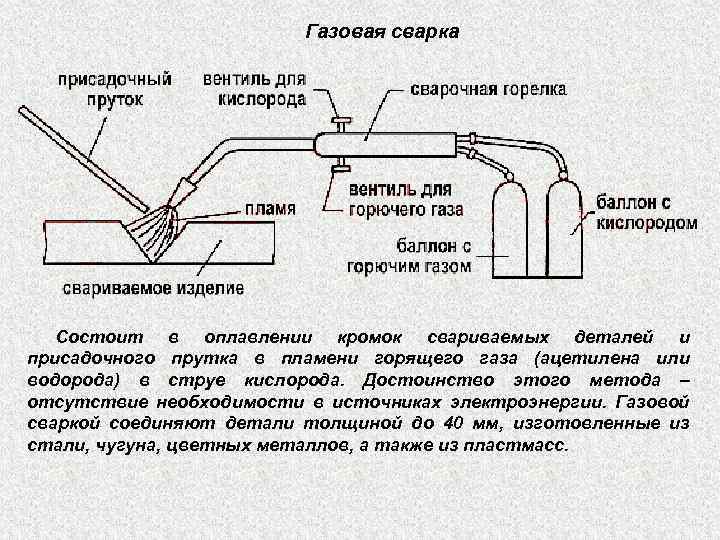

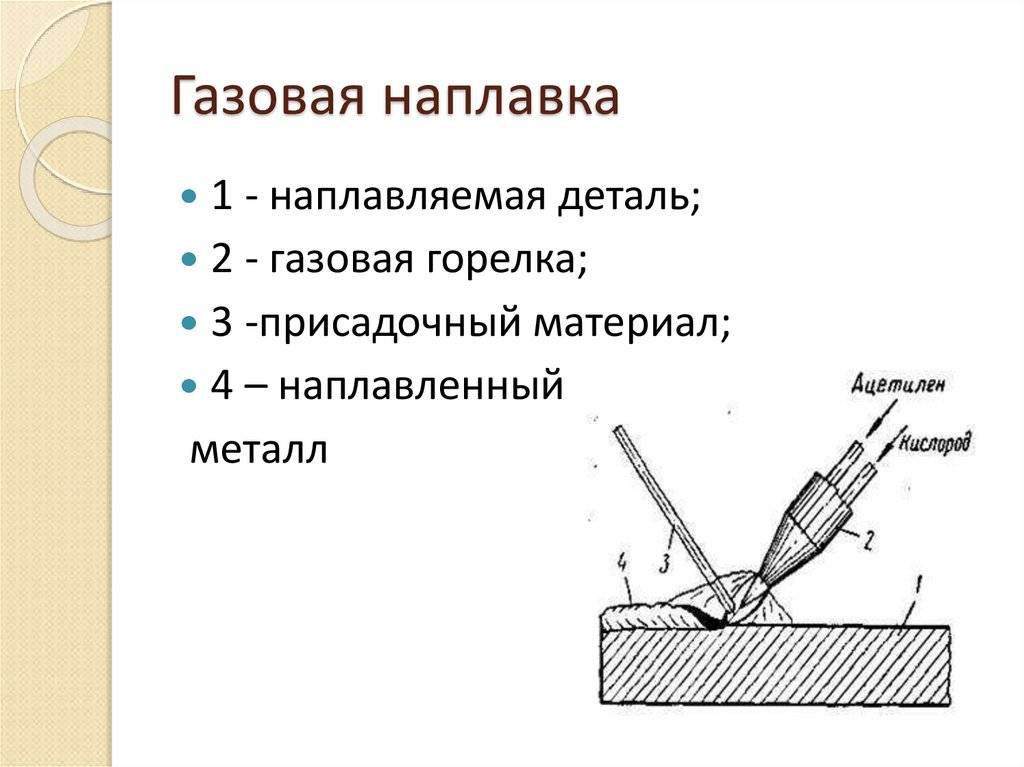

ЗаключениеТаким образом, в результате проведенного исследования темы реферата, можно сделать следующие выводы. Газовая сварка – это сварка плавлением, при которой металл в зоне соединения нагревают до расплавления газовым пламенем. Процесс газовой сварки состоит в нагревании кромок деталей в месте их соединения до расплавленного состояния пламенем сварочной горелки. Для нагревания и расплавления металла используется высокотемпературное пламя, получаемое при сжигании горючего газа в смеси с технически чистым кислородом. Зазор между кромками заполняется расплавленным металлом присадочной проволоки. Как и любая технология, газовая сварка имеет как преимущества, так и недостатки. Преимущества газовой сварки: простота; не требует сложного и дорогого оборудования; не требует источника электроэнергии; возможность в широких пределах регулировать скорость нагрева и охлаждения свариваемого металла. Недостатки газовой сварки: меньшая скорость нагрева металла и большая зона теплового воздействия на металл, чем при дуговой сварке; концентрация тепла меньше, а коробление свариваемых деталей больше, чем при дуговой сварке; благодаря сравнительно медленному нагреву металла пламенем и относительно невысокой концентрации тепла при нагреве производительность процесса газовой сварки существенно снижается с увеличением толщины свариваемого металла; стоимость горючего газа (ацетилена) и кислорода при газовой сварке выше стоимости электроэнергии при дуговой и контактной сварке. Вследствие этого газовая сварка обходится дороже, чем электрическаяСписок исполь зуемых источников

Виды сварочного пламени

Классификация

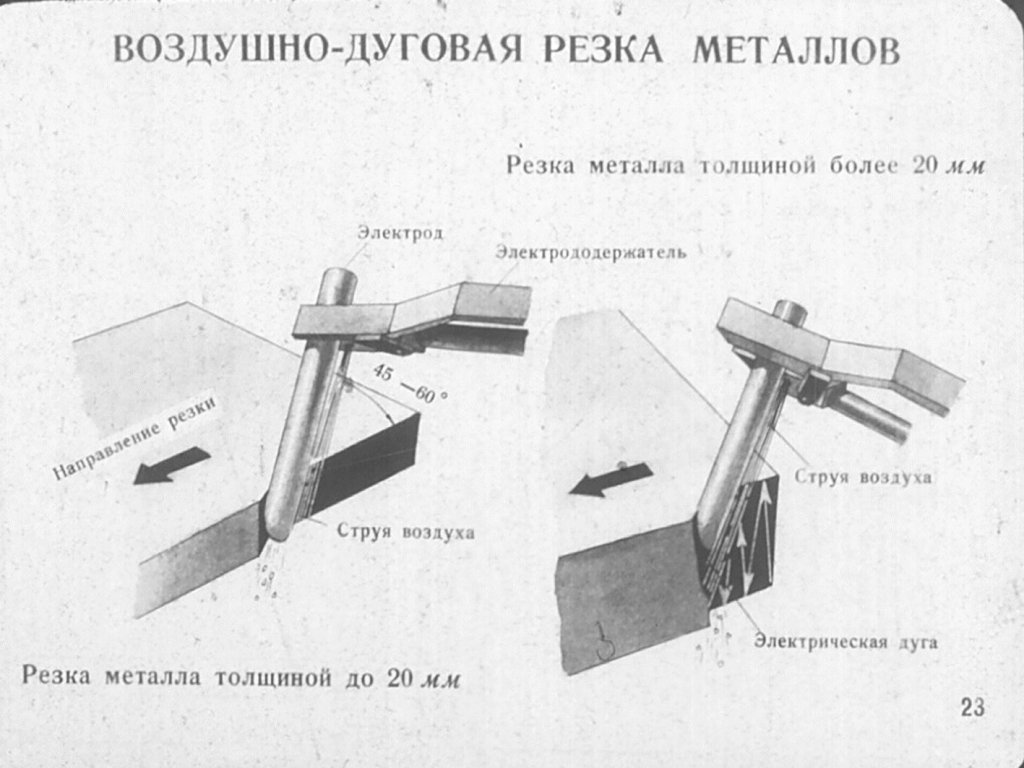

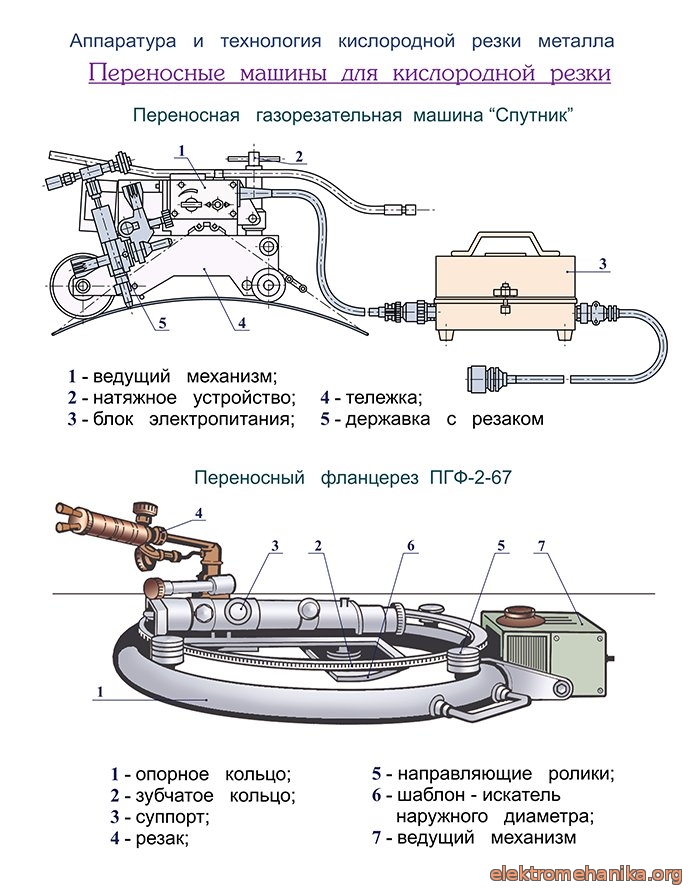

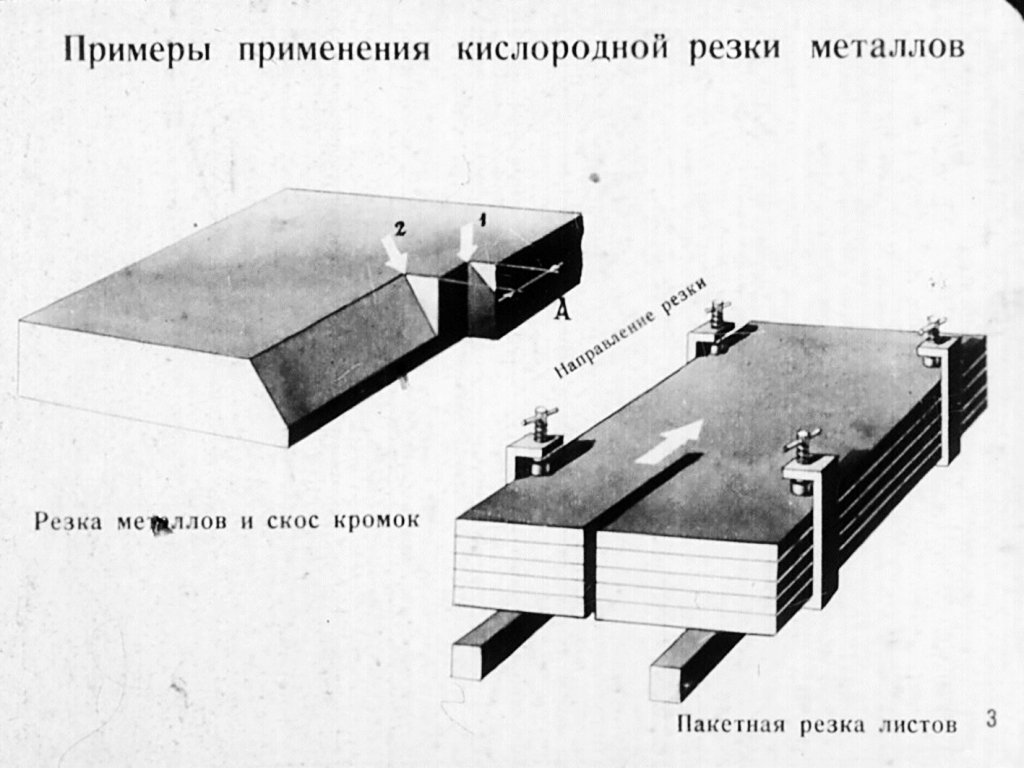

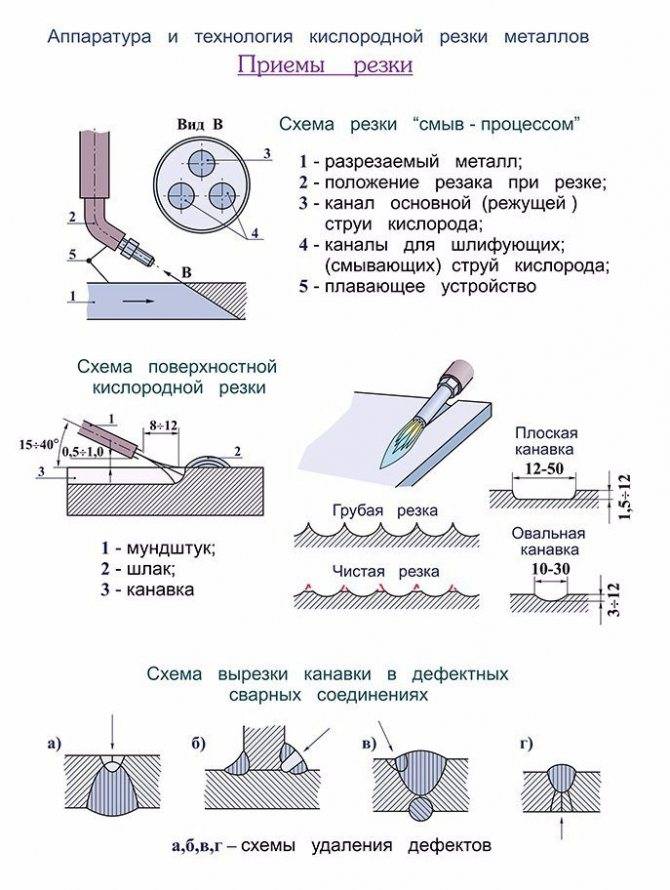

Существует несколько видов резки, которые отличаются между собой применяемым газом. Каждый из них актуален для осуществления определенных задач.

Широко распространены такие методы газорезки:

- Пропановая. Считается одним из часто используемых способов. Для работы необходим кислород и пропан. Применяется только к некоторым металлам, а именно сплавам титана, конкретной стали (низколегированной, низкоуглеродистой). Допустимо применением и других газов, например, метана.

- Кислородно-флюсовая. При таком методе на рабочее место поступают вспомогательные компоненты – флюс в форме порошка. Он делает обрабатываемый материал податливым. При резке создается тепловой эффект, что позволяет быстро проводить все работы. Ее применяют для легированных сталей, чугуна, меди и т. д.

- Воздушно-дуговая. Расплавление материала происходит за счет электродуги, а струя воздуха эффективно удаляет остатки. Среди минусов отмечают образование резов малой глубины.

- Кислородно-копьевая. Применяют для разделки стальных массивов, а также производственных отходов. Характеризуется высокой скоростью и способностью за короткое время обрабатывать большой объем материала.

Расход газа зависит от применяемого вида, поэтому некоторые варианты потребуют больший объем, нежели другие.

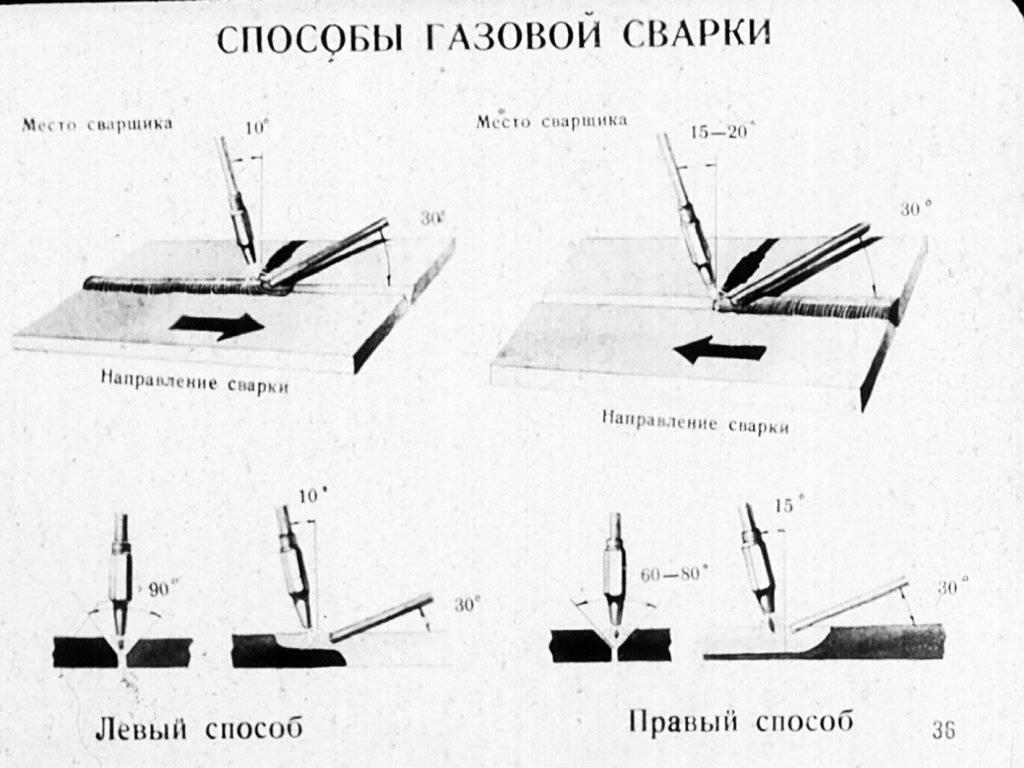

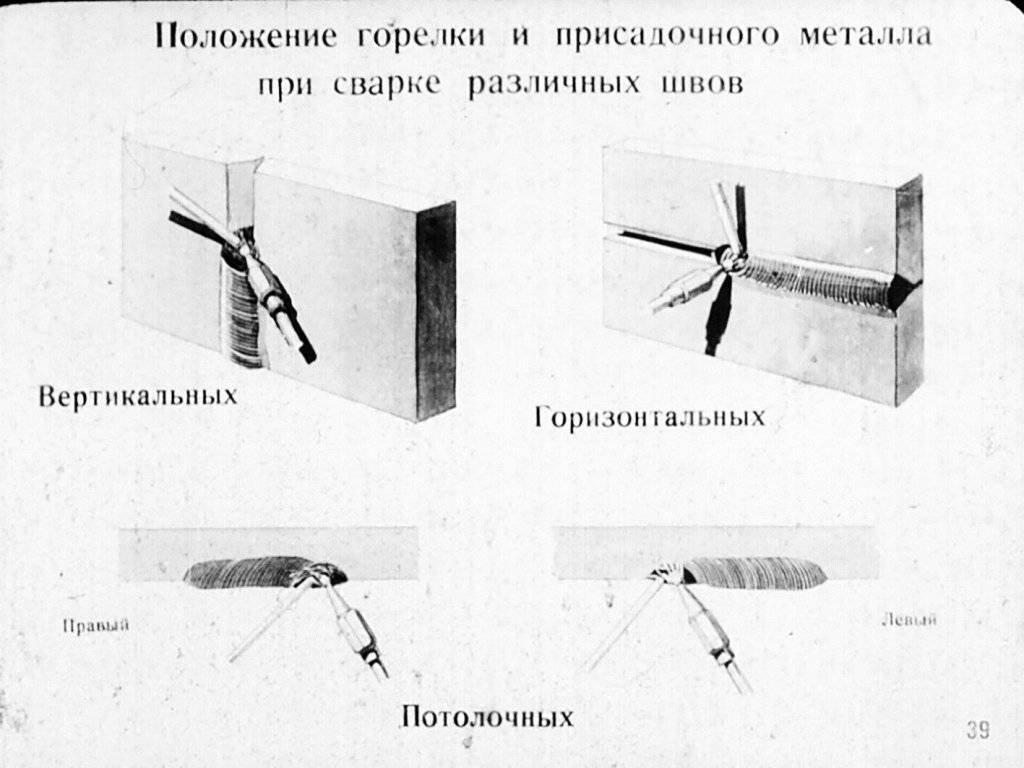

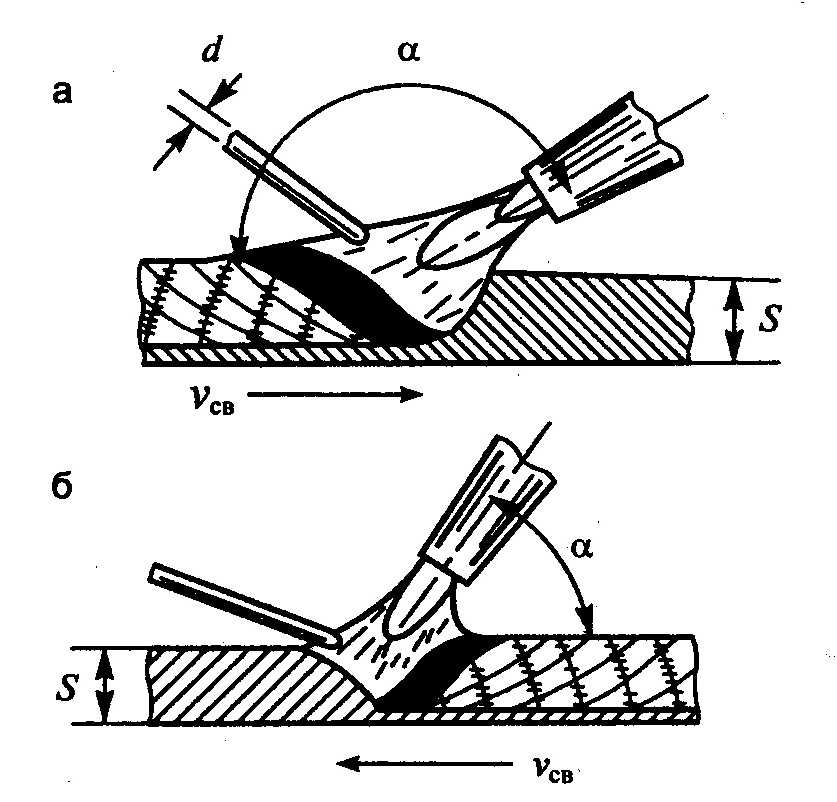

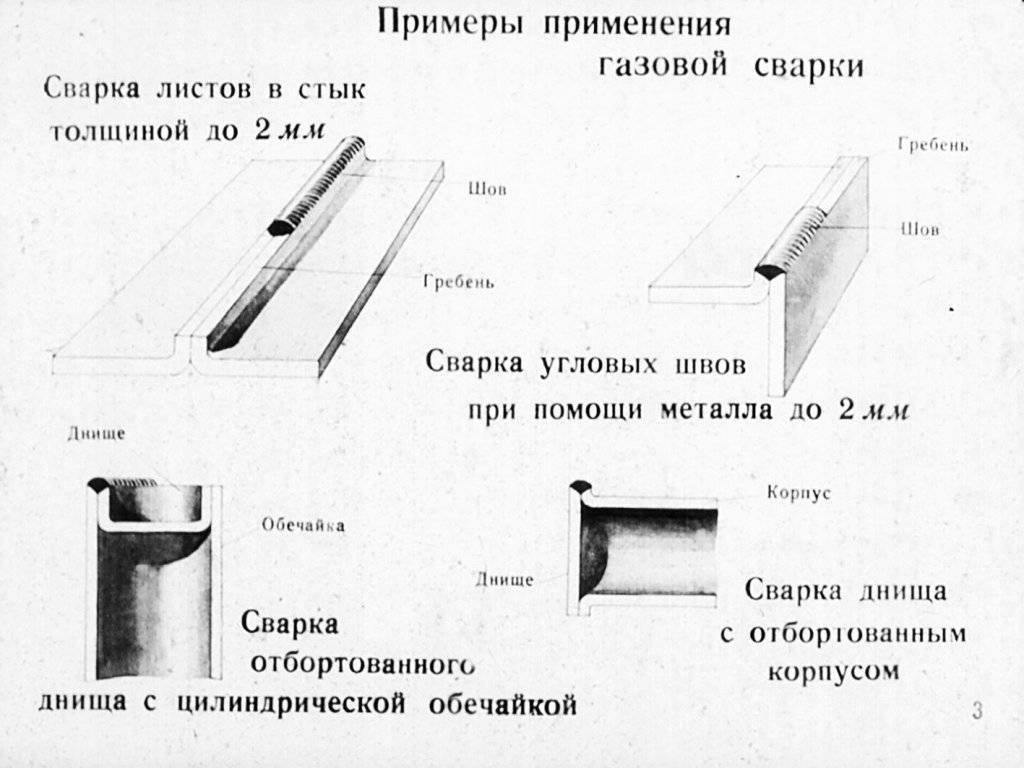

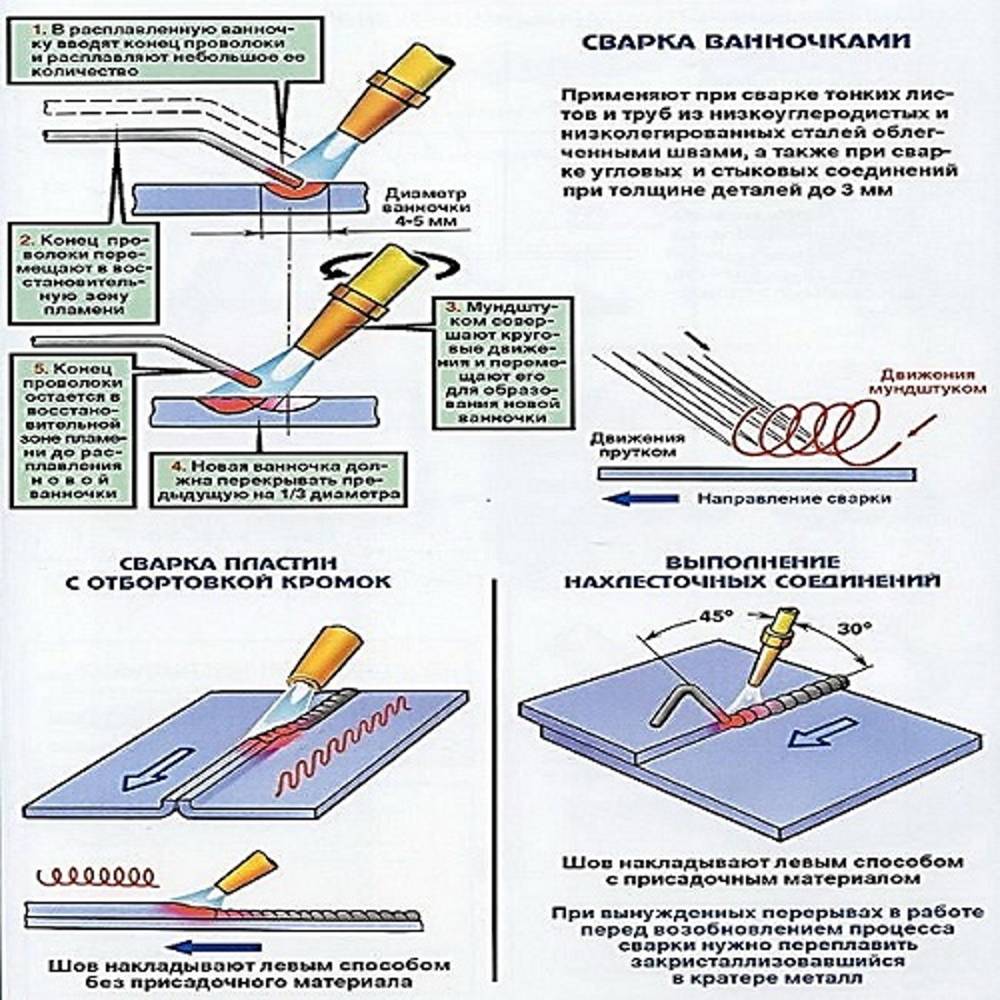

Технология и способы газовой сварки

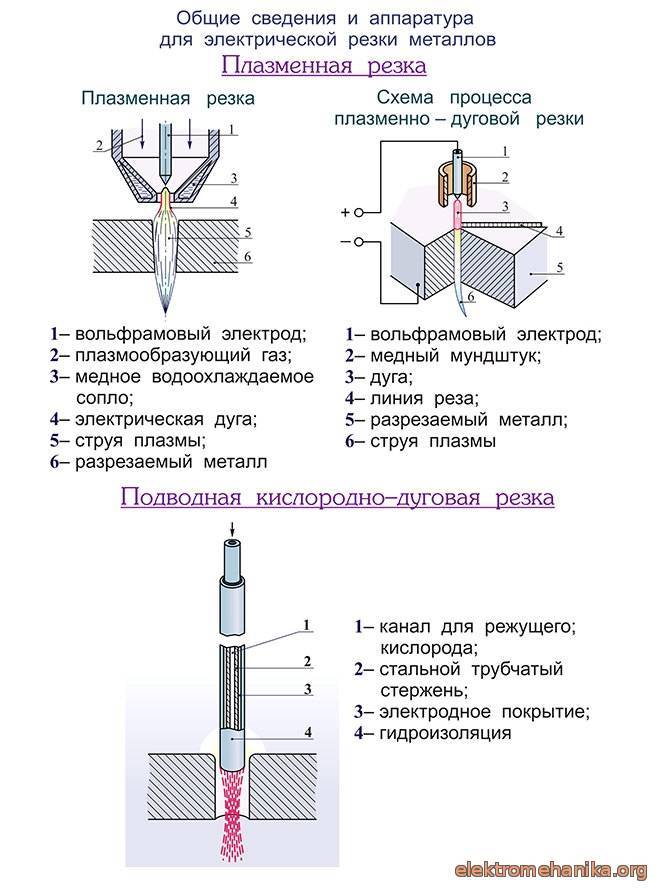

Плазменная

Прогрессивная методика резки и сварки металла основана на использовании ионизированного газа, обладающего высоким энергетическим потенциалом. Если при электродуговой сварке достигаются температуры до 4-6 тысяч градусов, то плазменный резак развивает до 30 тысяч.

Способы

- Плазменно-дуговая. Электродуга разжигается между заготовкой и неплавким электродом. Электроды для резки металла делают из вольфрама. Она используется для ионизации газовой струи, подаваемой через форсунку под высоким давлением. Высокоэнергетический факел, действуя совместно с электрической дугой, разрезает самые тугоплавкие стальные и цветные сплавы.

- Струйная. Дуга горит меду неплавким электродом и кольцевым катодом, которым служит наконечник сопла. Она ионизирует газовую струю, которая и режет заготовку. Эта технология преимущественно используется для резки диэлектрических и низкопроводящих материалов.

Обе технологии реализованы как в виде ручных резаков, так и промышленных компьютеризированных установок по раскрою листов.

Аппараты

При выборе плазменного резака следует обратить внимание на следующие параметры:

- Рабочий ток. Током 60-90А можно успешно разрезать заготовку толщиной до 3 см. Устройства с рабочим током до 170А смогут справиться с листом до 6-8 см

- Скорость резания. Определяет производительность устройства. Зависит от толщины и материала.

- Время непрерывной работы. Определяет % времени, отводимый на работу и на охлаждение.

Зависимость скорости резания от материала и толщины заготовки.

Каждый параметр увеличивает стоимость агрегата. Выбирать его нужно, исходя из планируемого объема и номенклатуры работ. Так, если требуется разрезать 1-2 метра в день при толщине 2-5 мм, можно ограничить аппаратом начального уровня. Если же планируется резка толстолистовых заготовок в течение смены, потребуется мощный профессиональный резак.

Суть метода

Для создания потока плазмы используется специальное устройство — плазмотрон. Камера сгорания, в которую подается газ, имеет сужающееся сопло. При его прохождении скорость истечения и давление в струе резко возрастает. По оси сопла находится неплавкий электрод. Между ним и наконечником сопла разжигается первичная электродуга.

Высокого давления и воздействия дуги становится достаточно для ионизации атомов газа. Они теряют электроны и превращаются в положительные ионы. Теперь рабочий электрический разряд идет уже между металлической заготовкой и электродом. Эта дуга имеет высокую мощность, она достигает температуры в 30 тыс. градусов.

Скорость потока ионизированного газа достигает 3000 м/с.

Плазмотроны пригодны также и для сварки.

Газовый резак по металлу: разновидности

Газовые резаки подразделяются на виды по различным параметрам. Основные из них следующие:

по разновидности горючего газа:

- ацетилен;

- метан;

- пропан-бутан и т. п.

- по принципу смешения кислорода с горючими газами:

- безинжекторные;

- инжекторные;

- по основному назначению:

- для резки под водой;

- для резки толстого материала;

- для прорезания отверстий;

- универсальные;

- по виду резки:

- копьевые;

- кислородно-флюсовые;

- поверхностные;

- разделительные.

В настоящее время наиболее популярны газовые резаки универсального типа. Их отличают следующие положительные качества — они:

осуществляют резку в любом направлении при толщине материала, мм: 3…300; достаточно просты в эксплуатации; весьма устойчивы; хорошо выдерживают обратные удары; имеют небольшую массу.

Пропановый

Газовым пропановым резаком можно производить раскрой металла толщиной листа до 300 мм. Оборудование обладает целым набором технических характеристик, способствующих его длительной эксплуатации. Многие детали являются легко сменными и, при необходимости, могут быть заменены прямо в процессе производства работ (не покидая рабочего объекта). В большинстве случаев, возможна замена на аналоги. Кроме того, пропан имеет сравнительно невысокую стоимость. Это делает ещё более выгодным использование пропановых резаков.

В качестве примера рассмотрим пропановые горелки «Маяк 2-01» и «РС-3П».

«Маяк 2-01» используется для ручной разделительной, кислородной резки низколегированных и углеродистых сталей.

Его технические характеристики:

- толщина разрезаемой стали, мм: 3…100;

- горючий газ: пропан;

- диаметр рукава, мм: 9/9;

- длина, мм: 580;

- масса, кг: 1,3.

Комплект поставки пропановых мундштуков:

- наружный №1;

- внутренний №1(для резки металла толщиной, мм: 8…15) — установлен на резаке;

- в комплекте ЗИП:

- №2 (15…30 мм);

- №3 (30…50 мм);

- №4 (50…100 мм).

«РС-3П» — это газокислородный, инжекторный гаджет, предназначенный для ручной резки низколегированных и углеродистых сталей.

Его технические характеристики:

- толщина разрезаемой стали, мм: ≤ 200;

- применяемый газ: пропан / метан;

- длина, мм: 500;

- климатическое исполнение: УХЛ 1 и Т 1 по ГОСТ 15150;

- температура эксплуатации, °С:

- при работе на ацетилене: + 45…минус 40;

- при работе на пропан-бутане: +45ºС…минус 15;

масса, кг: 1,05.

Ацетиленовый

Резаки ацетиленовые предназначены для ручной разделительной, кислородно-ацетиленовой резки углеродистых и низколегированных сталей. Классические – это резаки инжекторного типа:

Смешивание газов в них происходит в инжекторной камере, которая расположена около ручки.

Толщина разрезаемого этим оборудованием металла зависит от номера мундштуков на резаке:

- типа Р1 (например «Р1-01») комплектуются мундштуками, позволяющими резать металл толщиной до 50 мм;

- типа Р2 («Р2-01», «Маяк-1-01») комплектуются мундштуками, обеспечивающими раскрой металла толщиной до 200мм.

Газовый резак портативный

Многие имели возможность наблюдать нелёгкий труд газосварщиков, перевозящих на разнообразных тележках к рабочему месту большие и неподъемные баллоны с горючим газом и кислородом. Для создания мобильности, резак подсоединяется к баллонам посредством длинных шлангов. Неудобно и довольно тяжело работать с таким аппаратом. Причём, наибольшее неудобство создают именно эти длинные шланги.

Совершенно другое дело, если в вашем распоряжении небольшой переносной, инжекторного типа газовый резак портативный. Его перемещает с места на место 1 человек. При необходимости он может поднять его на значительную высоту. В комплект такого гаджета входит:

- газосварочная горелка либо резак;

- короткие шланги длиной до 5 метров;

- 2 кислородных баллона ёмкостью по 5 литров;

- 1 пропановый баллон, емкость которого может быть: 2, 3 или 5 литров.

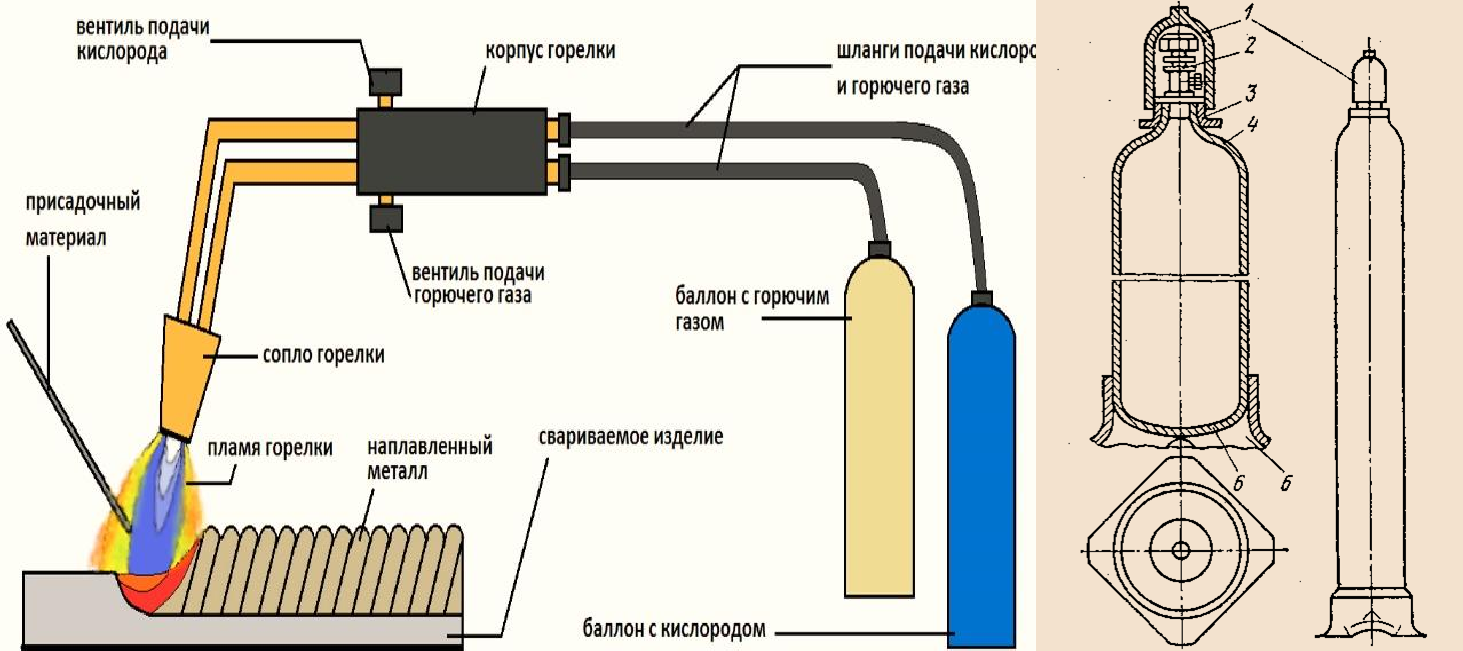

Баллон с кислородом и горючим газом.

Широко распространены газовые резаки, имеющие крепление непосредственно на баллоне. Они, осуществляя нагрев поверхности до Т = 1300 °С, часто применяются в различных бытовых целях (например, для сварки металлов с низкой температурой плавления). Создаваемая ими температура нагрева достаточна для размягчения следующих металлов:

Для комфортной эксплуатации газовые резаки комплектуются креплением на баллончик и оснащаются пьезоподжигом. Эти гаджеты автономны и компактны. Благодаря чему их удобно использовать и на улице, и в гараже. Устройства весьма универсальны:

- ими удобно разжигать костёр на открытом воздухе в пасмурную погоду;

- они используются для разогрева замерзшего навесного замка в воротах загородного дома или дачи и во многих других случаях.

Безинжекторная модель газового резака, портативный газовый резак по металлу

Как выбрать оборудование?

Оборудование и аппаратура для газовой сварки требуют тщательного подбора. Далее мы подробно расскажем основные особенности, которые вам нужно учесть при выборе всех комплектующих.

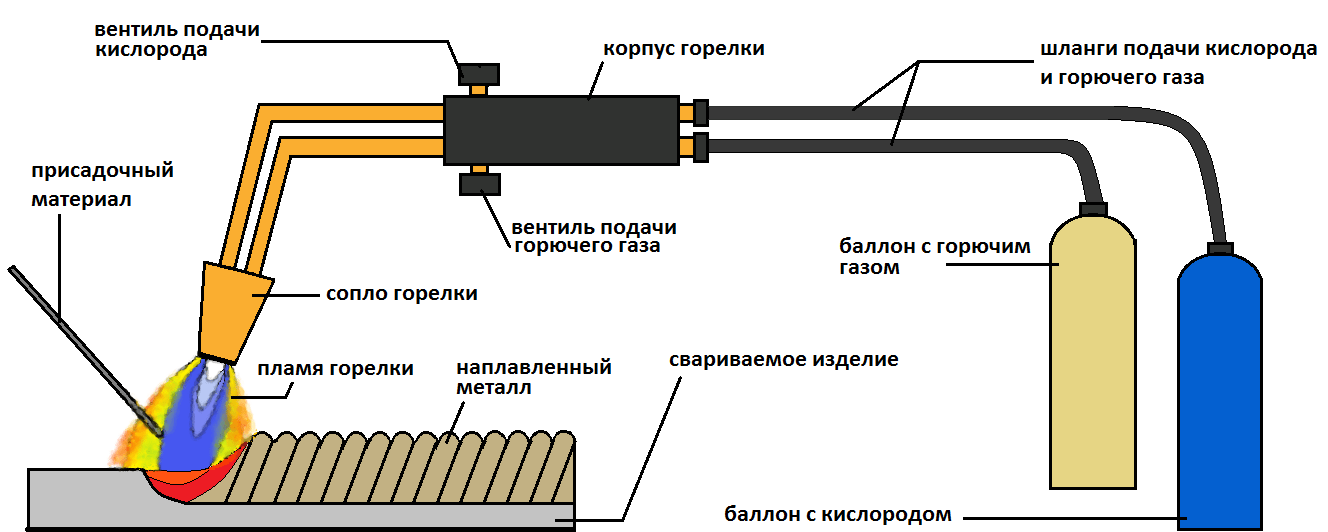

Сварочная горелка/резак

Сварочная горелка или резак — это главный компонент во всей цепочке. Именно в горелке или резаке смешивается кислород с горючим газом. Также горелка/резак используется для регулировки подачи газовой смеси. Благодаря этому можно довольно точно подстроит температуру горения пламени. Так вы сможете варить металл с любой температурой плавления, не превышающей 3000 градусов.

Как не трудно догадаться, горелка используется для сварки металла (точнее, для плавления кромок), а резак — для резки.

У горелок и резаков отличается мощность. Для дома лучше выбрать маломощную горелку, она компактна и весит немного, так что вам будет удобно с ней работать. Мы не рекомендуем выбирать горелку с запасом по мощности, поскольку вы переплатите и получите не самый удобный «инструмент» в работе из-за ее веса.

Большинство горелок предназначены для смешивания кислорода с ацетиленом, а большинство резаков — для смешивания кислорода и пропана. Учитывайте это перед покупкой.

Шланги

Шланги необходимы для подачи газа из баллонов в горелку или резак. Всего используется два шланга. Один для кислородного баллона, другой — для баллона с горючим газом. Оба шланга подсоединяются к горелке/резаку.

В большинстве своем, шланги изготавливают из прочной, но гибкой резины. Если в качестве горючего газа используется керосин или бензин, то нужно выбирать бензостойкий шланг.

Что касается длины шлангов, то здесь мнения разнятся. Но мы считаем, что все зависит от объема баллонов. Чем больше объем, тем длиннее должен быть шланг, чтобы вам не пришлось перетаскивать тяжелый баллон из места в место. Если вы используете баллоны объемом 10 литров, то можете купить обычные короткие шланги и не беспокоиться.

Обращайте внимание на цвет шлангов. Для горючего газа выбирайте шланг, окрашенный в красный цвет

А для кислорода — окрашенный в синий.

Редуктор газовый

Редуктор предназначен для понижения давления газа и контроля за его расходом. Устанавливается прямо на газовый баллон. При этом редуктор используется не просто для понижения давления, а для его стабилизации до необходимого уровня. Этот простой прибор предназначен не для снижения давления до нулевой отметки

Это важно понимать

У редуктора есть два датчика, с помощью которых можно осуществлять настройку. На одном датчике показывается давление, а на другом можно проследить расход газа. Прибор очень удобен и прост в применении.

Выбирая редуктор, обращайте внимание на его цвет. К примеру, редукторы для ацетилена окрашивают в черный цвет, чтобы их можно было отличить от других

Вы не можете использовать любой редуктор с горючим газом. Необходимо учитывать сам газ и подбирать редуктор исходя из этого.

Баллоны

Как мы уже упомянули выше, используется два баллона — с горючим газом (чаще всего ацетиленом) и кислородом. Их так же окрашивают в различные цвета. Не запутаетесь.

У каждого баллона есть резьба, на которую накручивается вентиль подачи газа. На вентиль устанавливается редуктор (о нем мы говорили выше), а к редуктору уже подключаются шланги, которые затем подсоединяются к горелке или резаку. Система очень простая.

Для домашних работ подойдут баллоны небольшого объема. Они компактны и их без проблем можно перевезти в багажнике вместе со всеми остальными комплектующими. Для профессиональной сварки и резки необходимо использовать баллоны объемом 40 литров. Но вы должны понимать, что в таком случае мобильность сильно снижается и вы точно не сможете забраться с этим баллоном в труднодоступное место. Эта проблема решается с помощью длинных шлангов.

Обращайте внимание и на вентили. Для кислородного баллона лучше выбрать латунный вентиль, а для ацетиленового баллона — стальной

Но ни в коем случае не наоборот. Также не устанавливайте на ацетиленовый баллон медные вентили, это запрещено.

Газовая

Это первый термический способ резки и пайки, освоенный человечеством. Он не потерял своей актуальности и сегодня. Металл разогревается в струе горящего газа, молекулы расплава увлекаются газовой струей из разреза.

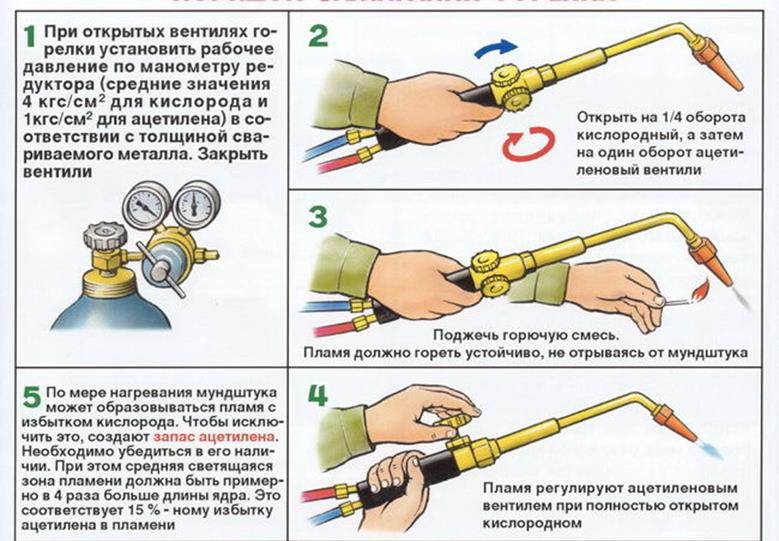

Сущность технологии

Как резать сваркой металл? Перед началом резания следует подготовить поверхность заготовки. С нее удаляют механические загрязнения, такие, как пыль, стружка, следы коррозии. В газовой горелке смешиваются горючий газ и кислородный окислитель. Они поступают через редукторы из баллонов. Пропорции регулируются с помощью клапанов.

Полученная смесь выходит через форсунку в виде узкой струи под высоким давлением. Она поджигается, резчик начинает прогревать заготовку факелом. После прогрева металл начинает плавиться, и образуется сквозное отверстие. Через него выдуваются мельчайшие капли расплава. Резчик ведет горелкой вдоль линии реза, разделяя лист на две части.

Разновидности

- водородная;

- ацетиленовая;

- бензиновая.

В качестве окислителя используется кислород.

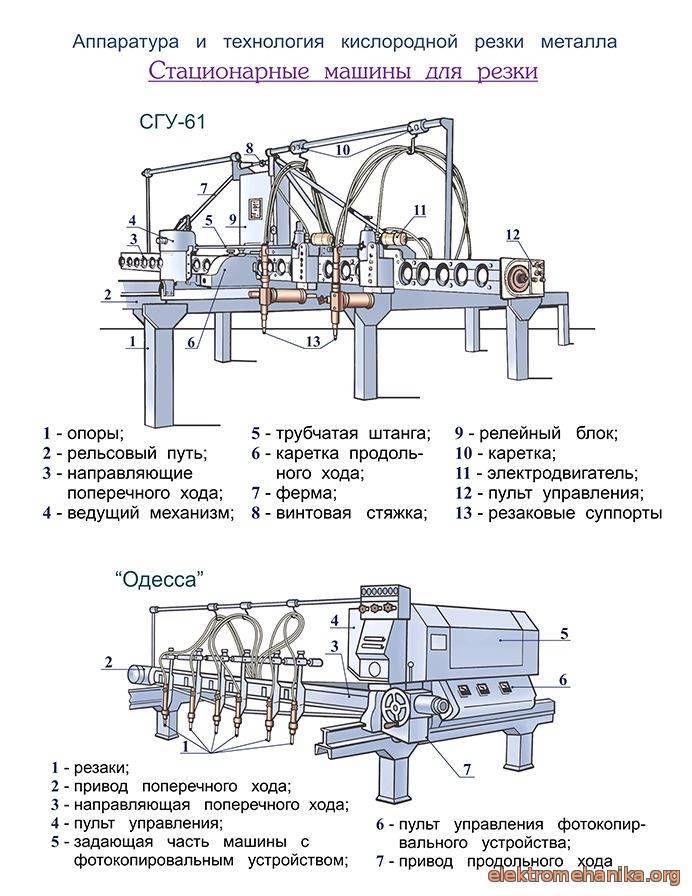

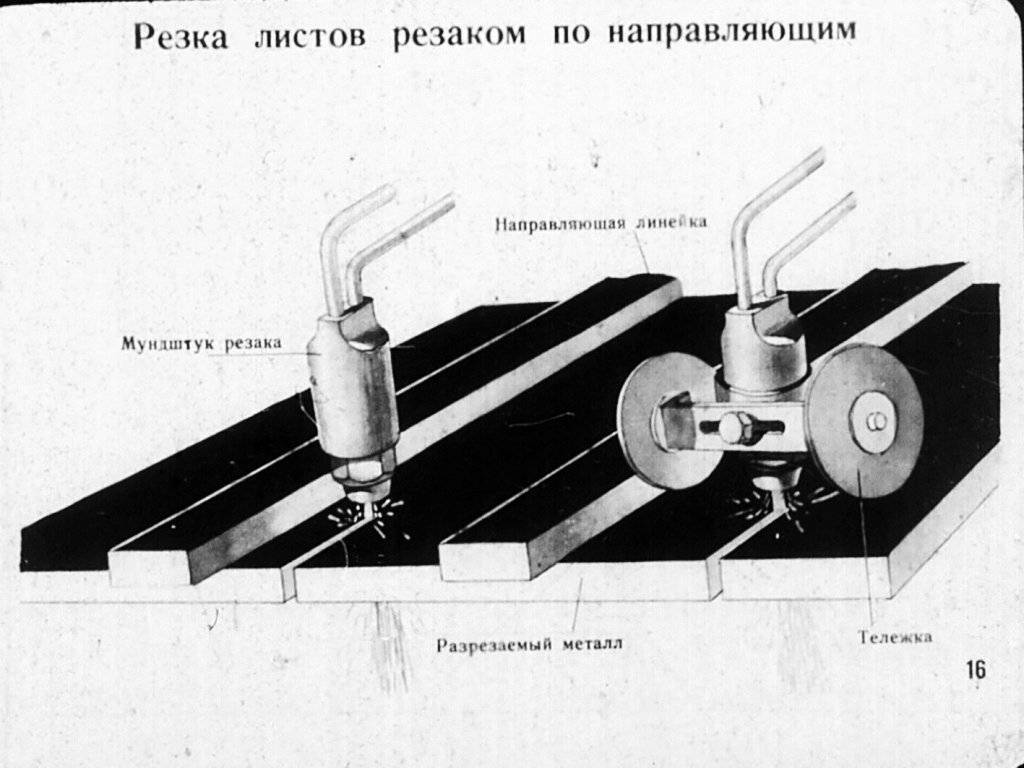

По степени механизации различают следующие виды:

- ручная, резчик перемещает горелку вручную;

- машинная, горелка перемещается манипулятором или портальным приводом над листом металла;

- автоматическая, машинной резкой управляет компьютер, в который вводят программу раскроя.

Для раскроя заготовок большой толщины газовая резка зачастую является единственным способом.

Предъявляемые требования

Для получения ровного и точного разреза следует соблюдать следующие технологические требования:

- температура плавления разрезаемого металла должна быть выше, чем у его оксидов, образующихся на поверхности при контакте с кислородом;

- энергетический баланс должен иметь достаточный запас для обеспечения непрерывного резания, при этом следует учитывать коэффициент теплопроводности и теплоемкость разрезаемого материала;

- содержание углерода и легирующих присадок также оказывает сильное влияние на применимость технологии газовой резки;

- необходимо следовать правилам техники безопасности.

Резчик должен использовать средства индивидуальной защиты, обеспечить вытяжную и приточную вентиляцию при работе в замкнутых объемах.

Преимущества технологии

Газовая резка листового металла обладает следующими преимуществами:

- раскрой листовых заготовок до 20 см толщиной;

- работа в любых пространственных положениях, что особенно ценно при демонтаже конструкций;

- низкая себестоимость операции:

- простота оборудования;

- мобильность, независимость от электропитания.

К минусам метода относят большой коэффициент отходов. Резчик должен обладать высокой квалификацией, особенно при работе с толстыми листами и в вертикальном положении.

Материалы для выполнения сварки с применением газа

Тех. процесс с использованием газовых материалов зависит от ряда причин и факторов. Ключевым и не изменяемым газом считается кислород при технологически чистом виде. Назначение состоит в активации процессов горения деталей из металла для сцепления в дальнейшем времени. Газ транспортируется, содержится под большим давлением для очень длительной работы вне заправочной станции. Хранение, контакты с техническими маслами непозволительно, а еще не стоит применять кислород под прямыми лучами солнца.

Получение чистого кислорода происходит из обыкновенного воздуха, для очищения применяются специализированные устройства. Кислород разделяется на категории, бывает высший, первый и второй сорта. Работа с материалами невозможна без сопутствующего кислороду газа. При множестве случаев применяется ацетилен бесцветного типа. Ацетилен происходит путем соединения воды с карбидом кальция, при конкретных температурных влияния взрывоопасен.

Ацетилен для сварки

Применение ацетилена обуславливается высокими показателями температуры при сварке соединений, намного дешевые аналоги не дают возможности делать хорошую работу из-за недостаточной температуры горения.

Проволока и флюс для выполнения сварки

Проволока применяется для сварки газа, нужна для восполнения ячеек освобождаемых соединений. Использование флюса и проволки позволяет творить правильно сформированный шов, с нужными свойствами. Чистота, отсутствие признаков коррозии на материале проволки позволяет совершать надежное изделие, в некоторых случаях возможно применять кусочек того же самого материала, который подвергается сварке. Флюс гарантирует защиту от окислов, иных находящихся вокруг установленый метал влияний.

Пренебрегать применением флюса для выполнения сварки может быть только во время изготовления материалов из углеродистой стали. Борная кислота, применяемая в качестве флюса, наноситься на детали из меди, магния или алюминия.

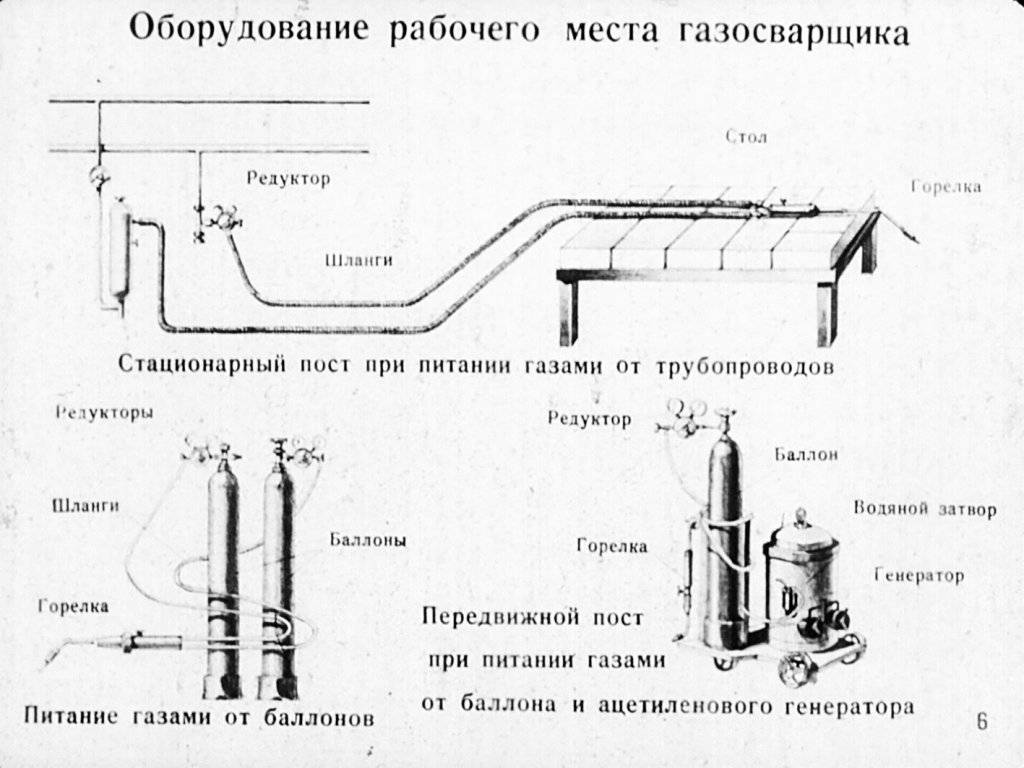

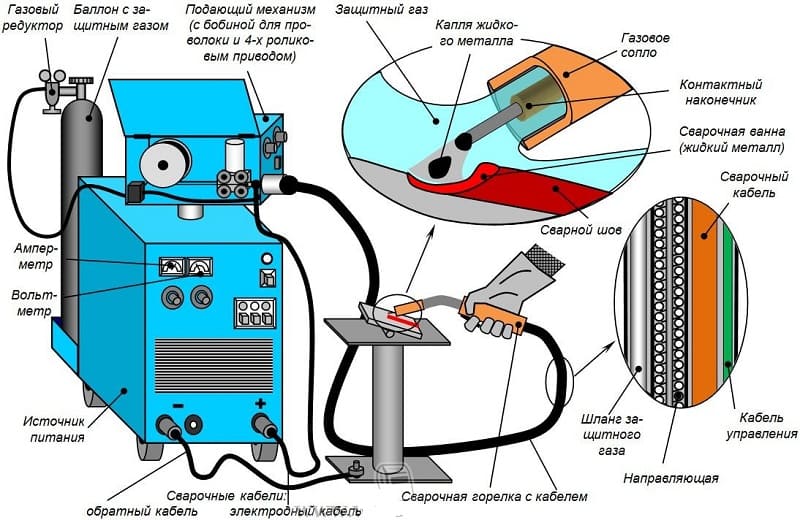

Оборудование для газовой сварки

Помимо применяемых газов и баллонов, требуется присутствие иных технологических компонентов:

- Для газовой сварки используют оборудование, как затвор водяного типа, обеспечивающий защиту от обратной тяги огня. Расположение происходит между емкостью с ацетиленом, газовым соплом.

- Редукторы применяются для контроля уровня газа на выходе из баллона. Есть разные модели, обратного или прямого действия. Вариации для работы со сжиженным газом предполагают наличие рубцов в середине конструкции, что дает возможность исключить вымерзание.

- Шланги специализированного типа применяются для газоподачи к горелке. Маркировка происходит разнообразным цветом в зависимости от самого большого давления.

- Горелка нужна для смеси горючей смеси, будущего возгорания газов. Разные вариации разделяют на инжекторные и обыкновенные типы. Также деление выполняется по мощности, нужной во время работы.

- Газовая сварка изготавливается на обустроенном столе. Оснащается столешницей для удобной, продуктивной работы. Аппарат для газовой сварки и резки должен подходить уровням безопасности. Вентиляция вытяжная помогает сварщику, дает возможность делать процессы с самой большой скоростью.

Оборудование для газовой сварки в себя включает очень большой спектр приборов и механизмов. Все вместе оборудование позволяет выполнять работы при удаленном от энергетических источников месте. Каждый вид оборудования обустроен под вид применяемого газа при правильном соблюдении техники безопасности.

Сущность способа

Сварка заготовок в среде защитных газов – одна из подвидов дугового скрепления, но здесь в точку расплавки подаётся аргон, азот, кислород и прочее. Если есть необходимость интегрировать низкоуглеродистую или легированную сталь, к газу добавляют 1-5% кислорода. Такие пропорции снижают критическое напряжение, что уберегает от возникновения пор и повышает качество спайки.

Для производства с плавящимся стержнем смешивают аргон и 10-20% диоксида углерода. Это даёт такие же показатели, как и в предыдущем случае, однако, прибавляет постоянства дуге и оберегает область от сквозняков. Сама методика пользуется популярностью преимущественно в обработке тонких листов металла.

В ходе глубокой проплавки применяют «СО2» и 20% «О». Смесь наделена повышенными окислительными свойствами, придаёт хорошую форму, защищает плиты от пористости. Аналогичные показатели характерны и для других соединений, но каждая процедура имеет индивидуальный подход, который будет зависеть от обстановки, толщины объекта и других параметров.

Несмотря на высочайшие результаты, стыковочная плоскость вынуждена быть тщательно обработана последующими методиками:

- выравнивание;

- очистка от ржавчины;

- удаление зазубрин;

- подогрев.

Если подготовительные манипуляции будут выполнены неправильно, это приведёт к возникновению сварного брака.

Технология сварки

Дуговая сварка, проходящая в защитном газе, подразумевает использование двух подходов: неплавящимся и плавящимся шпилями. Первая разновидность делает сварной спай при помощи расплавления углов сплава. Во втором случае переплавленный стержень играет роль главного вещества для интеграции. Чтобы обеспечить оптимальную сохранность среды потребляют несколько вариаций:

- Инертные – не имеют цвета и запаха, а инертность обуславливается наличием у атомов плотной электронной оболочки. К таким типам относятся гелий, аргон и другие.

- Активные – вступают в реакцию с заготовкой, и растворяются в ней. К данной категории относятся двуокись углерода, азот водород и прочие.

- Комбинированные примеси. Сюда относятся комбинации предыдущих пунктов. Автоматическая сварка в среде настоящих защитных газов нужна для улучшения технических атрибутов и формирования качественного шва.

Выбор будет отличаться от химического состава металла, экономностью процедуры, свойством скрепления и иными нюансами.

Инертные газообразные примеси повысят устойчивость дуги и дадут возможность проводить более глубокую расплавку. Смесь подаётся в динамическую область несколькими потоками: центральным (параллельно стержня), боковым (сбоку, отдельно от стержня), парой концентрических струй и в подвижную насадку, которую монтируют над рабочей средой. Дуговая сварка в любом защитном газе создаёт приемлемые тепловые параметры, которые положительно сказываются на модели, размере и качестве шва.

Для снабжения газового потока расходуют специализированные сопла, но в некоторых обстоятельствах объекты помещаются в прозрачные камеры, которые устанавливаются над стыком. К данному приёму прибегают довольно редко, и, в основном, для скрепления крупногабаритных составляющих.