Область использования

Распространение такого изделия очень широко. Они используются для получения канавок очень разного типа. Во многих случаях фрезы шпоночного типа производятся для станков. Как раньше было отмечено, довольно огромную популярность получили конусообразные хвостовики, так как они больше подойдут для установки инструмента в популярном фрезерном оборудовании.

Сегодня рассматриваемый вид шпоночных фрез имеют следующую область использования:

- В машиностроительной области. В цехах встречается очень большое количество фрезеровального оборудования, которое также может использоваться для получения шпоночных канавок во время использования подобающей оснастки.

- В области изготовления домашнего оборудования. Сегодня при разработке корпусов проходит фрезеровка. Новейшее оборудование дает возможность получить изделия с верными размерами.

- В домашних мастерских. В мастерских используют ручные фрезеры и модульные установки, которые также снабжены шпоночными фрезами. Для бытовых мастерских подойдут дешевые изделия, так как домашние установки отличаются более невысокими рабочими характеристиками.

В общем необходимо заявить, что рассматриваемая оснастка считается важной частью множества производственных цехов

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:ГОСТ 8.051-81 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 ммГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристикиГОСТ 3882-74 (ИСО 543-75) Сплавы твердые спеченные. МаркиГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условияГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. МаркиГОСТ 9378-93 (ИСО 2632-1-85, ИСО 2632-2-85) Образцы шероховатости поверхности (сравнения). Общие технические условияГОСТ 14034-74 Отверстия центровые. РазмерыГОСТ 18088-83 Инструмент металлорежущий, алмазный, дереворежущий, слесарно-монтажный и вспомогательный. Упаковка, маркировка, транспортирование и хранениеГОСТ 23726-79 Инструмент металлорежущий и дереворежущий. ПриемкаГОСТ 25334-94 (ИСО 3338-1-77, ИСО 3338-2-85) Хвостовики цилиндрические для фрез. Основные размерыГОСТ 25706-83 Лупы. Типы, основные параметры. Общие технические требованияПримечание – При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю “Национальные стандарты”, который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя “Национальные стандарты” за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

ПРИЛОЖЕНИЕ 3

ОСНОВНЫЕ РАЗМЕРЫ ШПОНОЧНЫХ ФРЕЗ ПО ИСО 1641-1-78 и ИСО 1641-2-78

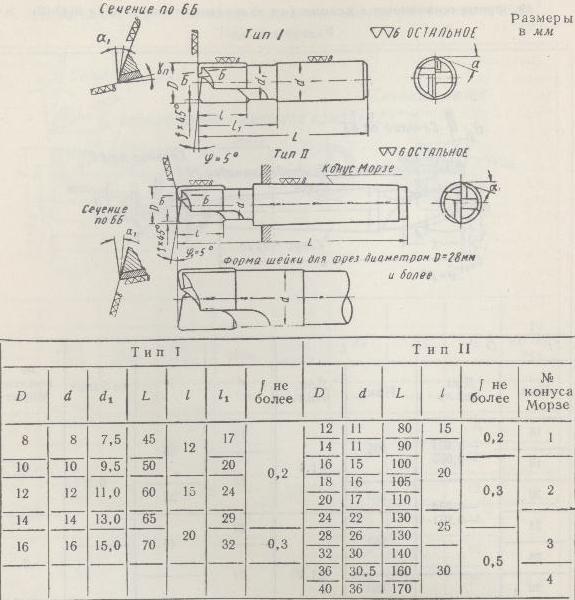

1. Шпоночные фрезы должны изготовляться типов:

1 – с цилиндрическим хвостовиком и с хвостовиком с лыской;

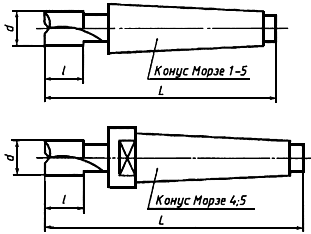

2 – с коническим хвостовиком конус Морзе и с усиленным коническим хвостовиком.

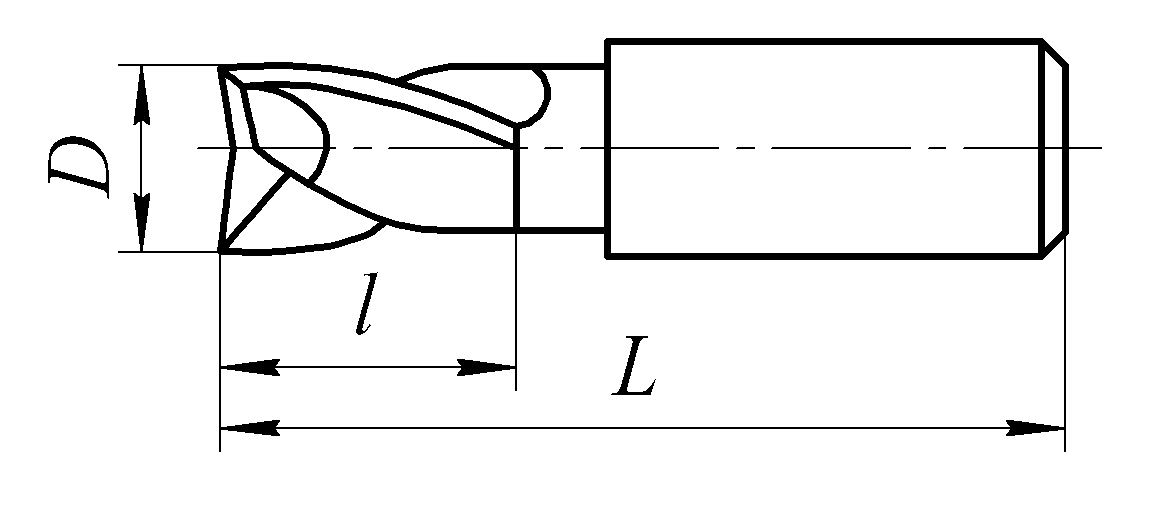

2. Основные размеры фрез типа 1 должны соответствовать указанным на черт.1 и в табл.1 и 2, типа 2 – на черт.2 и в табл.3.

Тип 1

Черт.1

Таблица 1

Размеры, мм

Диапазон диаметров | Короткая серия | Нормальная серия | ||||||||

Ряд | ||||||||||

Св. | До | Ряд | Ряд | |||||||

I | II | I | II | I | II | |||||

1,9 | 2,36 | 2 | 4* | 6 | 4 | 36 | 48 | 7 | 39 | 51 |

2,36 | 3 | 2,5 | 5 | 37 | 49 | 8 | 40 | 52 | ||

3 | ||||||||||

3 | 3,75 | 3,5 | 6 | 38 | 50 | 10 | 42 | 54 | ||

3,75 | 4 | 4 | 7 | 39 | 51 | 11 | 43 | 55 | ||

4 | 4,75 | – | 5* | 6 | 41 | 51 | 45 | 55 | ||

4,75 | 5 | 5 | 8 | 42 | 52 | 13 | 45 | 57 | ||

5 | 6 | 6 | 6 | 52 | 57 | |||||

6 | 7,5 | 7 | 8 | 10 | 10 | 54 | 60 | 16 | 60 | 66 |

7,5 | 8 | 8 | 11 | 55 | 61 | 19 | 63 | 69 | ||

8 | 9,5 | 9 | 10 | 61 | 69 | |||||

9,5 | 10 | 10 | 13 | 63 | 22 | 72 | ||||

10 | 11,8 | 11 | 12 | 70 | 79 | |||||

11,8 | 15 | 12; 14 | 16 | 73 | 26 | 83 | ||||

15 | 19 | 16; 18 | 16 | 19 | 79 | 32 | 92 | |||

19 | 23,6 | 20; 22 | 20 | 22 | 88 | 38 | 104 | |||

23,6 | 30 | 25; 28 | 25 | 26 | 102 | 45 | 121 | |||

30 | 37,5 | 32; 36 | 32 | 32 | 112 | 53 | 133 | |||

37,5 | 47,5 | 40; 45 | 40 | 38 | 130 | 63 | 155 | |||

47,5 | 60 | 50; 56 | 50 | 45 | 147 | 75 | 177 | |||

60 | 67 | 63 | 50 | 63 | 53 | 155 | 165 | 90 | 192 | 202 |

67 | 75 | 75 | 63 | 165 | 202 |

________________

* Только для хвостовиков без лыски.

Примечание. Два ряда общей длины фрез соответствуют двум рядам диаметров хвостовиков.

3. Допуски на диаметр хвостовика должны быть:

– для хвостовиков без лыски,

– для хвостовиков с лыской.

4. Длины и выбираются так, чтобы разность была постоянной независимо от серии фрез и равнялась приведенной в табл.2.

Таблица 2

Размеры, мм

Диапазон диаметров | св. | 1,9 | 4 | 5 | 6 | 8 | 10 | 15 | 19 | 23,6 | 30 | 37,5 | 47,5 | 60 | 67 |

до | 4,0 | 5 | 6 | 8 | 10 | 15 | 19 | 23,6 | 30 | 37,5 | 47,5 | 60 | 67 | 75 | |

Для рядов | I | 32 | 34 | 44 | 44 | 50 | 57 | 60 | 66 | 76 | 80 | 92 | 102 | 102 | 112 |

II | 44 | 44 | 50 | 112 |

Тип 2

Черт.2

Таблица 3

Размеры, мм

Диапазон диаметров | Длина для серий | Длина для серий | Конус Морзе | ||||||

короткой | нормальной | ||||||||

св. | до | короткой | нор-мальной | Ряд | Ряд | ||||

I | II | I | II | ||||||

5 | 6 | 6 | 8 | 13 | 78 | 83 | 1 | ||

6 | 7,5 | 7 | 10 | 16 | 80 | 86 | |||

7,5 | 9,5 | 8; 9 | 11 | 19 | 81 | 89 | |||

9,5 | 11,8 | 10; 11 | 13 | 22 | 83 | 92 | |||

11,8 | 15 | 12; 14 | 16 | 26 | 86 | 96 | |||

101 | 111 | 2 | |||||||

15 | 19 | 16; 18 | 19 | 32 | 104 | 117 | |||

19 | 23,6 | 20; 22 | 22 | 38 | 107 | 123 | |||

124 | 140 | 3 | |||||||

23,6 | 30 | 25; 28 | 26 | 45 | 128 | 147 | |||

30 | 37,5 | 32; 36 | 32 | 53 | 134 | 155 | |||

157 | 180 | 178 | 201 | 4 | |||||

37,5 | 47,5 | 40; 45 | 38 | 63 | 163 | 186 | 188 | 211 | |

196 | 224 | 221 | 249 | 5 | |||||

47,5 | 60 | 50; 56 | 45 | 75 | 170 | 193 | 200 | 223 | 4 |

203 | 231 | 233 | 261 | 5 | |||||

60 | 75 | 63 | 53 | 90 | 211 | 239 | 248 | 276 |

ПРИЛОЖЕНИЕ 3. (Введено дополнительно, Изм. N 7).

Электронный текст документа

и сверен по:

М.: ИПК Издательство стандартов, 2000

Государственные нормы

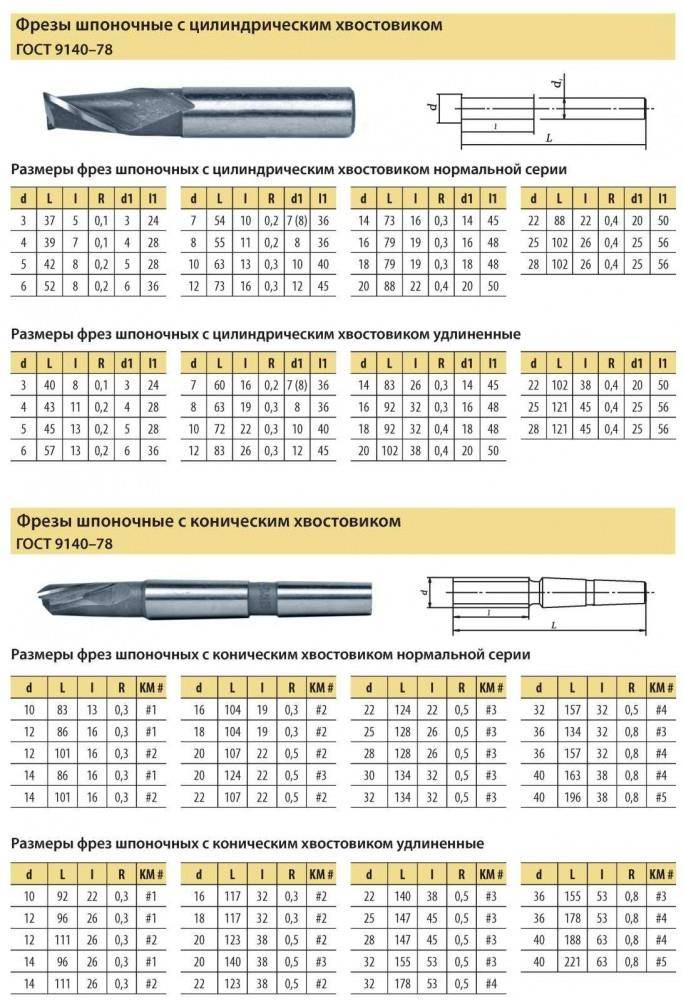

Производство всех инструментов проходит при использовании ГОСТа. В другом случае изделие не будет подходить установленным требованиям. Был составлен ГОСТ 9140-78 на шпоночные фрезы для стандартизации размеров и ключевых показателей. По мимо этого, ГОСТ 6396-78 на шпоночные фрезы также дает возможность исключить вероятность приобретения изделия с плохими свойствами.

Соответствие нормам подтверждается подобающей маркировкой. В документации нормативной базы встречается следующая информация:

Диаметральный размер. Диаметр рабочей части и хвостовика может изменяться в довольно обширном диапазоне

Очень часто диаметр подбирается взяв во внимание то, что обработка должна проходит в один проход.

Угол заточки. Кромка резки можно расположить под разным углом относительно оси инструмента

От данного показателя также зависит результативность использования изделия и остальные параметры.

Длина стержня. В большинстве случаев необходимо получить канавку с большой глубиной. Для аналогичных случаев подбирают вариант изделия с большой длиной стержня.

Главные характеристики применяемого сплава во время изготовления. Как раньше было отмечено, во время изготовления изделия используют очень разные сплавы. Список марок также указывается в стандартах.

В документации нормативной базы также встречаются чертежи с детальным обозначением всех компонентов. Она дает возможность определить то, как будет проходит заточка поверхности при обслуживании.

Производство одноугловых по ГОСТ 3960-78 проводят на территории бывших советских республик. Во всех других государствах используются полностью другие нормы, но параметры фактически похожи, есть таблицы для перевода.

Рассматриваемый инструмент рекомендуется покупать исключительно у надежных поставщиков

При подборе уделяют внимание маркировке, популярности бренда. По мимо этого, необходимо проводить зрительный осмотр, так как даже небольшие изъяны могут указывать на плохое качество производство

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытания фрез проводят на вертикально-фрезерных станках с применением вспомогательного инструмента, которые должны соответствовать установленным для них нормам точности и жесткости.

4.2. Испытания фрез, оснащенных пластинами из твердого сплава типа ВК, должны проводиться на образцах из серого чугуна по ГОСТ 1412 твердостью 197 … 217 НВ, а оснащенные пластинами из твердого сплава типа ТК на образцах из стали марки 45 по ГОСТ 1050 твердостью 197 … 207 НВ.

4.1, 4.2. (Измененная редакция, Изм. № 2).

4.3. Материал, на котором проводят испытание, должен иметь обработанную поверхность.

4.4. Испытания фрез на средний, 95-процентный периоды стойкости, а также на работоспособность проводят на режимах, указанных в табл. 3.

Таблица 3

Диаметр фрезы, мм | Скорость резания, м/мин, при обработке | Подача фрезы, мм/об, при обработке | ||||||

стали | чугуна | стали | чугуна | |||||

Марки твердого сплава | вертикальная | продольная | вертикальная | продольная | ||||

Т15К6 | Т5К10 | ВК8 | ВК6, ВК6М | |||||

От 10 до 12 включ. | 60 | 40 | 45 | 55 | 0,01 | 0,03 | 0,03 | 0,06 |

Св. 12 до 25 включ. | 0,02 | 0,04 | ||||||

Св. 25 до 40 включ. | 0,03 | 0,06 | 0,04 | 0,08 |

Примечание. При работе на станках с маятниковой подачей глубину резания на каждый ход принимают равной 0,2 мм, продольную подачу увеличивают в 10 раз по сравнению с указанной в табл. 3.

(Измененная редакция, Изм. № 2, 3).

4.4.1. Испытания фрез на средний, 95-процентный периоды стойкости, а также на работоспособность проводят в следующей последовательности: врезание на полную глубину шпоночного паза с вертикальной подачей; фрезерование шпоночного паза с продольной подачей.

При испытании на работоспособность длина обрабатываемого шпоночного паза должна быть не менее:

100 мм – при обработке стали;

200 мм – при обработке чугуна.

(Измененная редакция, Изм. № 3).

4.4.2. Приемочные значения среднего и 95-процентного периодов стойкости должны быть не менее указанных в табл. 3а.

Таблица 3а

Диаметр фрезы, мм | Приемочные значения стойкости, мин | |||

средний | 95-процентный | |||

сталь | чугун | сталь | чугун | |

От 10 до 18 включ. | 40 | 51 | 16 | 20 |

Св. 18 » 25 » | 51 | 62 | 20 | 25 |

» 25 » 40 » | 62 | 74 | 25 | 29 |

(Измененная редакция, Изм. № 2, 3).

4.5. Полная глубина шпоночного паза должна соответствовать указанной в табл. 4.

Таблица 4

мм

Диаметр фрезы | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 25 | 28 | 32 | 36 | 40 |

Глубина паза, не менее | 5,0 | 5,0 | 5,5 | 6,0 | 7,0 | 7,5 | 9,0 | 9,0 | 10,0 | 11,0 | 12,0 | 13,0 |

(Измененная редакция, Изм. № 1).

4.6. Параметр шероховатости поверхностей боковых стенок пазов, обработанных испытуемой фрезой, по ГОСТ 2789 должен быть Rz < 20 мкм.

4.7. После испытаний на работоспособность на режущих кромках фрез не должно быть выкрашиваний, и они должны быть пригодны для дальнейшей работы.

(Измененная редакция, Изм. № 2, 3).

4.8. В качестве смазочно-охлаждающей жидкости при испытании фрез по стали следует применять 5 %-ный (по массе) раствор эмульсола в воде с расходом не менее 5 л/мин.

4.9. Твердость цилиндрического и торцовой части конического хвостовика контролируют по ГОСТ 9013.

4.10. Контроль параметров фрез и размеров обрабатываемого шпоночного паза проводят средствами контроля, имеющими погрешность измерения не более:

при измерении линейных размеров – значений, указанных в ГОСТ 8.051;

при измерении углов – 35 % допуска на проверяемый параметр;

при контроле формы и расположения поверхностей – 25 % допуска на проверяемый параметр.

4.11. Внешний вид фрезы проверяют визуально.

4.12. Контроль параметров шероховатости поверхностей фрез проводят путем сравнения с образцами шероховатости по ГОСТ 9378 или с контрольными образцами фрез, поверхности которых имеют предельные значения параметров шероховатости, указанные в п. 2.7.

Сравнение осуществляют визуально при помощи лупы 2 – 4× увеличения по ГОСТ 25706.

4.8 – 4.12. (Введены дополнительно, Изм. № 2).

Эксплуатация и хранение

Особенности:

Хранить насадки лучше в специальных футлярах

Если их нет, для них нужно подготовить отдельный ящик и расположить его в сухом месте с низким уровнем влажности

Важно регулярно проверять остроту режущих частей. Если оснастка затупилась, нужно отдать ее на переточку или заменить

Чугун можно обрабатывать только на низких оборотах, другие металлы в разных режимах.

При работе в рабочую зону нужно добавлять охлаждающую жидкость.

С помощью дисковых фрез по металлу можно выполнять разные технологические операции

При их выборе важно учитывать определенные моменты, чтобы не столкнуться с разными проблемами. При правильном хранении, настройке, работе с оснасткой можно получить высокое качество обработки металлических заготовок

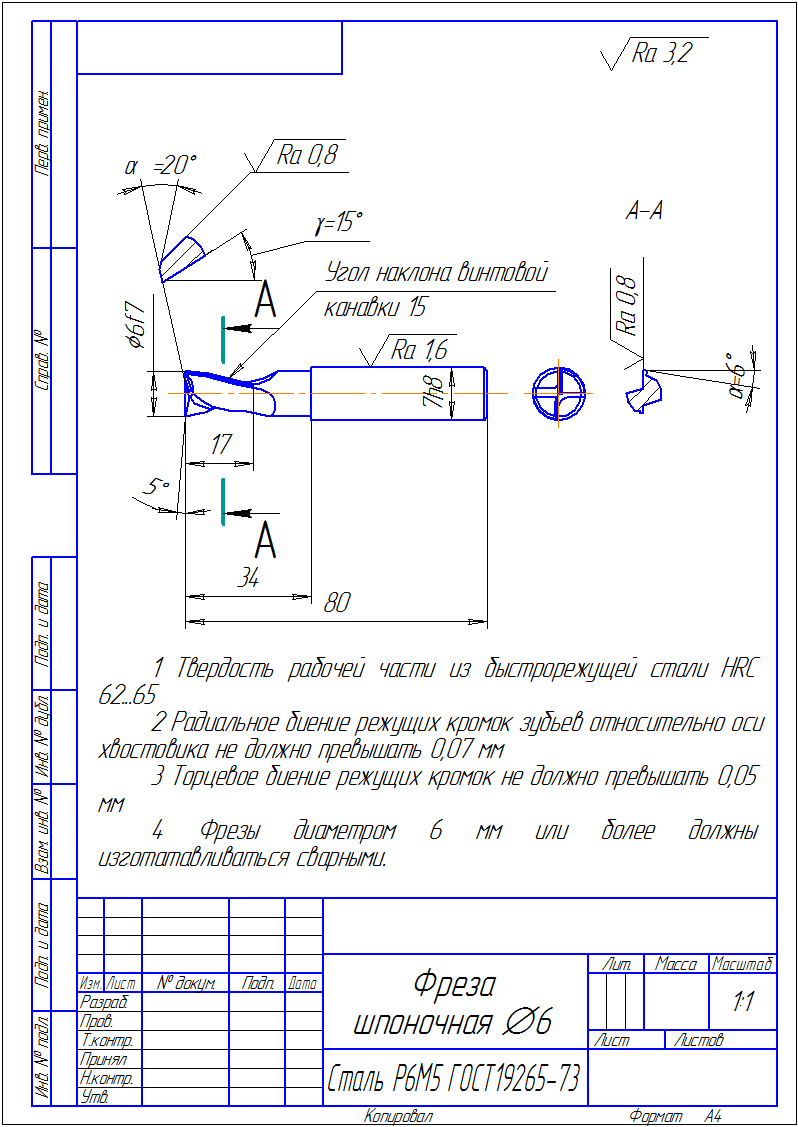

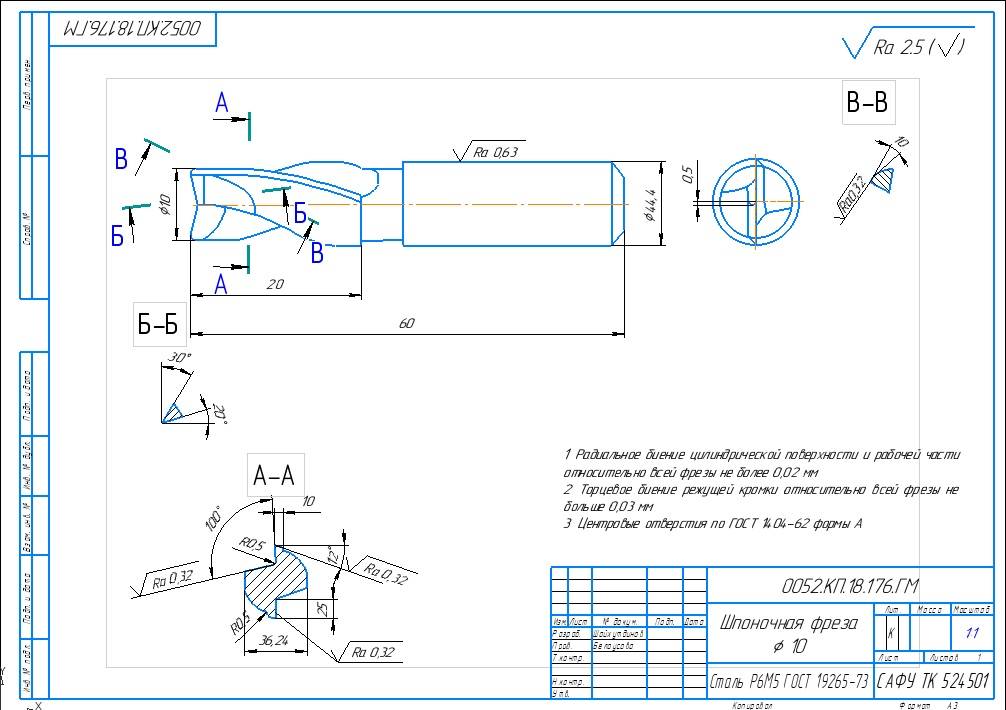

3.1 Типы и основные размеры

3.1.1 Фрезы следует изготовлять типов:

1 – с нормальными зубьями;

2 – с крупными зубьями.

3.1.2 Фрезы типа 1 изготовляют исполнений:

1 – с гладким цилиндрическим хвостовиком;

2 – с цилиндрическим хвостовиком с лыской;

3 – с цилиндрическим хвостовиком с резьбой;

Фрезы типа 2 изготовляют только исполнения 4 – с коническим хвостовиком Морзе.

3.1.3 Основные размеры фрез исполнений 1, 2, 3 должны соответствовать указанным на рисунке и в таблице .

Рисунок 1

Таблица 1

Размеры в миллиметрах

dh2 | d1, не более | d2 | l h12 | L | f, не более | q, не более | Число зубьев | |

5 | 11,0 | 4 | 10 | 3,5 | 53,5 | 0,6 | 1,0 | 6 |

6 | 12,5 | 5 | 6,0 | 57,0 | ||||

8 | 16,0 | 7 | 8,0 | 62,0 | ||||

10 | 18,0 | 8 | 12 | 70,0 | ||||

12 | 21,0 | 10 | 9,0 | 74,0 | 8 | |||

14 | 25,0 | 12 | 16 | 11,0 | 82,0 | 1,6 | ||

18 | 32,0 | 15 | 14,0 | 90,0 | 1,0 | |||

22 | 40,0 | 19 | 25 | 18,0 | 108,0 | 2,5 | ||

28 | 50,0 | 25 | 32 | 22,0 | 124,0 | |||

36 | 60,0 | 30 | 28,0 | 139,0 |

3.1.4 Основные размеры фрез исполнения 4 должны соответствовать указанным на рисунке и в таблице .

Рисунок 2

Таблица 2

Размеры в миллиметрах

Т-образного паза | d h12 | d1 не более | l h12 | L | f, не более | q, не более | Конус Морзе | Число зубьев для фрез типов | |

1 | 2 | ||||||||

6 | 12,5 | 5 | 6 | 73 | 0,6 | 1,0 | 1 | 6 | – |

8 | 16,0 | 7 | 7 | 77 | |||||

10 | 18,0 | 8 | 8 | 82 | 4 | ||||

12 | 21,0 | 10 | 9 | 98 | 0,6 | 1,0 | 2 | 8 | 6 |

14 | 25,0 | 12 | 11 | 103 | 1,6 | ||||

18 | 32,0 | 15 | 14 | 111 | 1,0 | ||||

22 | 40,0 | 19 | 18 | 138 | 2,5 | 3 | – | ||

28 | 50,0 | 25 | 22 | 173 | 4 | ||||

36 | 60,0 | 30 | 28 | 188 | 8 | ||||

42 | 72,0 | 36 | 35 | 229 | 1,6 | 4,0 | 5 | ||

48 | 85,0 | 42 | 40 | 240 | 2,0 | 6,0 | |||

54 | 95,0 | 44 | 44 | 251 |

Пример условного обозначения фрезы типа 1, исполнения 1, с номинальным размером паза 6 мм:

Фреза 1 – 1 – 6 ГОСТ Р 53004-2008

То же, исполнения 2:

Фреза 1 – 2 – 6 ГОСТ Р 53004-2008

То же, исполнения 3:

Фреза 1 – 3 – 6 ГОСТ Р 53004-2008

То же, исполнения 4:

Фреза 1 – 4 – 6 ГОСТ Р 53004-2008

То же, фрезы типа 2, исполнения 4, с номинальным размером паза 12 мм:

Фреза 2 – 4 – 12 ГОСТ Р 53004-2008

3.1.5 Хвостовики фрез исполнений 1,2,3 – по ГОСТ Р 52965.

3.1.6 Размеры конусов Морзе – по ГОСТ 25557.

3.1.7 Центровые отверстия – по ГОСТ 14034.

3.1.8 Фрезы типа 1 изготовляют с углом наклона стружечной канавки w = 10°; фрезы типа 2 – с углом наклона стружечной канавки w = 15. . .25°.

5 Методы контроля и испытаний

5 Методы контроля и испытаний 5.1 Внешний вид фрез контролируют визуально с помощью лупы ЛП-1-4 по ГОСТ 25706.5.2 При контроле размерных параметров фрез применяют методы и средства измерения, погрешность которых должна быть не более:- значений, указанных в ГОСТ 8.051, – при измерении линейных размеров;- 35% допуска на проверяемый угол – при измерении угловых размеров;- 25% допуска на проверяемый параметр – при контроле формы и расположения поверхностей.5.3 Контроль твердости следует проводить в соответствии с ГОСТ 9013.5.4 Шероховатость поверхностей фрез проверяют сравнением с образцами шероховатости по ГОСТ 9378 или с образцами-эталонами фрез, имеющими параметры шероховатости не более указанных в 3.2.7.5.5 Испытания фрез проводят на вертикально-фрезерных станках с применением вспомогательного инструмента, соответствующих установленным для них нормам точности и жесткости.5.6 Испытания фрез следует проводить на образцах из стали марки 45 по ГОСТ 1050 твердостью 187 …197 НВ, имеющих обработанную поверхность.5.7 В качестве смазочно-охлаждающей жидкости применяют 5%-ный (по массе) раствор эмульсола в воде с расходом не менее 5 л/мин.5.8 Испытания фрез на работоспособность, средний и установленный периоды стойкости следует проводить на режимах, указанных в таблице 8. Таблица 8 | ||||||||||||

Диаметр фрезы, мм | Скорость резания, м/мин | Подача на один оборот фрезы | ||||||||||

вертикальная, мм/об | продольная, мм/об | |||||||||||

2 | 12 | 0,01 | 0,008 | |||||||||

3 | 15 | 0,010 | ||||||||||

4 | 0,015 | |||||||||||

5 | 0,020 | |||||||||||

6 | 0,025 | |||||||||||

7; 8 | 0,030 | |||||||||||

Св. 8 до 25 включ. | 24 | 0,02 | 0,040 | |||||||||

Св. 25 | 28 | 0,03 | 0,060 | |||||||||

Примечание – При работе на станках с маятниковой подачей глубину резания на каждый ход принимают равной 0,2 мм, продольная подача увеличивается в 10 раз по сравнению с указанной. | ||||||||||||

5.9 Испытания на работоспособность проводят в следующей последовательности: врезание на полную глубину шпоночного паза с вертикальной подачей; фрезерование шпоночного паза с продольной подачей на длину не менее указанной в таблице 9.Таблица 9 В миллиметрах | ||||||||||||

Диаметр фрезы | Общая длина фрезерования | |||||||||||

До 4 включ. | 15 | |||||||||||

Св. 4 до 10 включ. | 100 | |||||||||||

Св. 10 до 25 включ. | 150 | |||||||||||

Св. 25 | 200 | |||||||||||

5.10 Полная глубина шпоночного паза должна соответствовать указанной в таблице 10. Таблица 10 В миллиметрах | ||||||||||||

Диаметр фрезы | Глубина паза | Диаметр фрезы | Глубина паза | |||||||||

2 | 1,2 | 22; 24; 25 | 9,0 | |||||||||

3 | 1,8 | 28 | 10,0 | |||||||||

4 | 2,5 | 32 | 11,0 | |||||||||

5 | 3,0 | 36 | 12,0 | |||||||||

6 | 3,5 | 40 | 13,0 | |||||||||

7; 8 | 4,0 | 45 | 15,0 | |||||||||

10; 12 | 5,0 | 50 | 17,0 | |||||||||

14 | 5,5 | 56; 63 | 20,0 | |||||||||

16 | 6,0 | 70 | 22,0 | |||||||||

18 | 7,0 | 80 | 25,0 | |||||||||

20 | 7,5 | |||||||||||

5.11 После испытаний на работоспособность на режущих кромках фрез не должно быть выкрашиваний, и они должны быть пригодны к дальнейшей работе.5.12 Параметр шероховатости поверхностей боковых стенок пазов, обработанных испытуемой фрезой, должен быть не более Rz 20 мкм.5.13 Приемочные значения среднего и установленного периодов стойкости должны быть не менее указанных в таблице 11. Таблица 11 | ||||||||||||

Диаметр фрезы, мм | Приемочные значения периодов стойкости, мин | |||||||||||

2 | 11 | 4,5 | ||||||||||

3 | 14 | 6,0 | ||||||||||

4 | 17 | 7,0 | ||||||||||

5 | 20 | 8,0 | ||||||||||

6 | 52 | 21,0 | ||||||||||

7; 8 | 57 | 23,0 | ||||||||||

Св. 8 до 25 включ. | 69 | 28,0 | ||||||||||

Св. 25 | 80 | 32,0 | ||||||||||

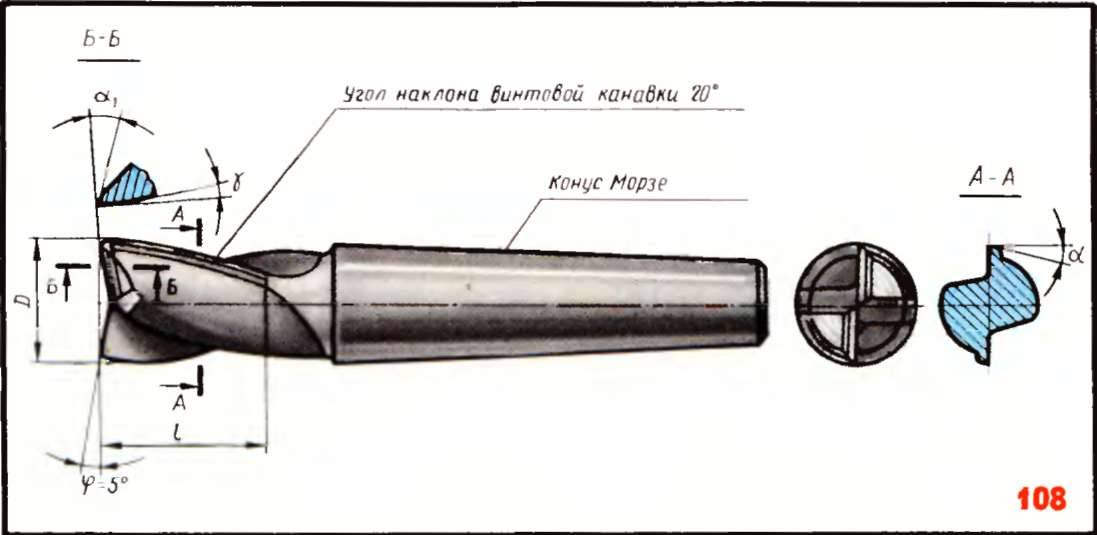

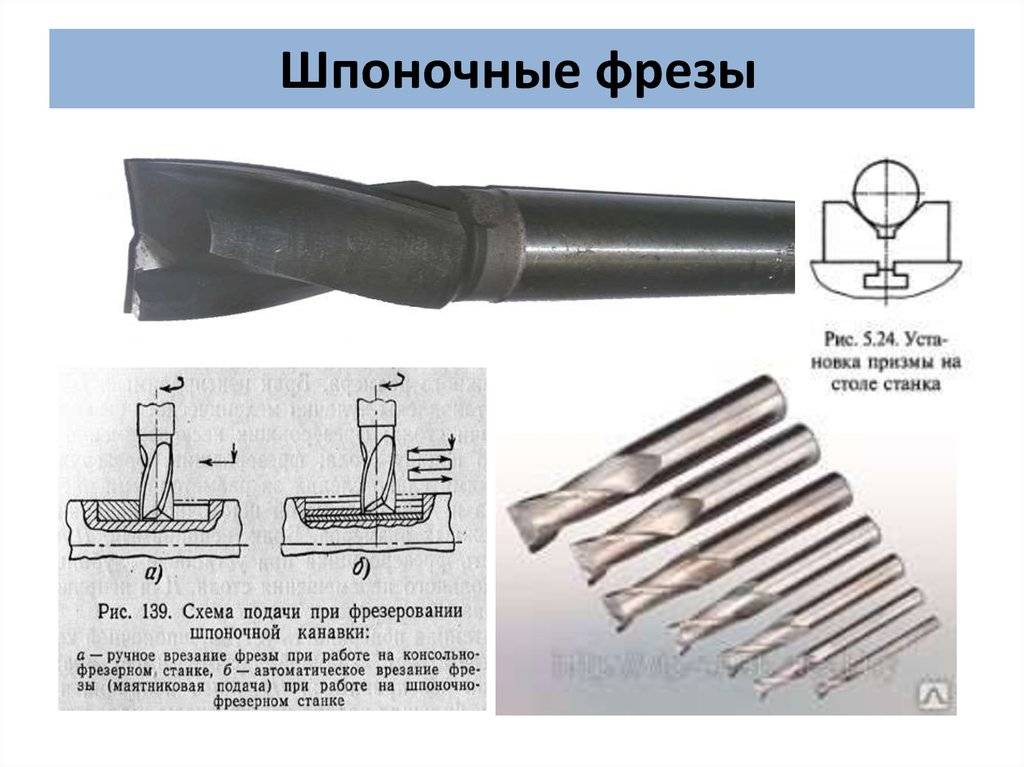

Конструкция шпоночных фрез

Рассматриваемая фреза шпоночная ц/х отличается неограниченным количеством конструктивных свойств. Очень часто изделие напоминает стальной стержень с такими элементами:

- Рабочий часть представлена витковыми кромками с меньшим углом. Необходимо учесть, что поверхность имеет относительно неглубокие выемки, которые нужны для формирования кромки резки и отвода стружки во время работы.

- Современные цилиндрические варианты выполнения имеют весомую часть, благодаря которой обеспечивается углубление инструмента в материал. Данная часть как правило имеет самую разную длину.

- Для крепежа инструмента создаются как правило разные поверхности. Современные фрезы с цилиндрическим хвостовиком подойдут для установки в ручных фрезеровальных устройствах, также можно выбрать вариант выполнения с конусообразным хвостовиком.

Конусный вариант выполнения подойдет для большинства станков, цилиндрический монтируется в фрезерном станке или ручной дрели. Сегодня перьевые фрезы как правило продаются в самых разнообразных специальных магазинах.

Особенности инструмента

Основные требования к шпоночным фрезам – это необходимость затыловки боковой рабочей кромки и качественная заточка. Инструмент выпускается диаметром от 3 мм со стандартным углом наклона канавок и полями допуска. У оснастки диаметром более 14 мм хвостовик и режущая часть соединены сваркой.

Наиболее важными характеристиками, которые необходимо учесть при подборе инструмента – это глубина фрезерования и диаметр. Данный вид металлообработки является наиболее распространенным среди всех методов нарезки шпоночных пазов. Его преимуществами являются простота, экономичность и высокая скорость работ при достаточной точности обработки. Фреза обеспечивает от 5 до 8 класса точности, что достаточно для точной установки шпонки без подгонки.

Приложение А(обязательное)

Размеры цилиндрических хвостовиков

А.1 Размеры гладких цилиндрических хвостовиков должны соответствовать указанным на рисунке А.1 и в таблице А.1

Рисунок А.1

Таблица А.1

Размеры в миллиметрах

dh8 | +2 | dh8 | +2 |

2,0 | 24 | 14,0 | 45 |

2,5 | 16,0 | 48 | |

3,0 | 18,0 | ||

28 | 20,0 | 50 | |

4,0 | 25,0 | 56 | |

5,0 | 32,0 | 60 | |

6,0 | 36 | 40,0 | 70 |

8,0 | 50,0 | 80 | |

10,0 | 40 | 63,0 | 90 |

12,0 | 45 | 70,0 |

А.2 Размеры цилиндрических хвостовиков с лысками должны соответствовать указанным на рисунке А.2 и в таблице А.2.

|

Рисунок А.2

Таблица А.2

Размеры в миллиметрах

dh6 | +2 | -1 | +0,05 | +1 | hh11 |

6 | 36 | 18,0 | 4,2 | – | 4,8 |

8 | 5,5 | 6,6 | |||

10 | 40 | 20,0 | 7,0 | 8,4 | |

12 | 45 | 22,5 | 8,0 | 10,4 | |

14 | 12,4 | ||||

16 | 48 | 24,0 | 10,0 | 14,2 | |

18 | 16,2 | ||||

20 | 50 | 25,0 | 11,0 | 18,2 | |

25 | 56 | 32,0 | 12,0 | 17 | 23,0 |

32 | 60 | 36,0 | 14,0 | 19 | 30,0 |

40 | 70 | 40,0 | 38,0 | ||

50 | 80 | 45,0 | 18,0 | 23 | 47,8 |

63; 70 | 90 | 50,0 | 60,8 |

А.3 Размеры цилиндрических хвостовиков с резьбой должны соответствовать указанным на рисунке А.3 и в таблице А.3.

Рисунок A.3

Таблица А.3

Размеры в миллиметрах

d h8 | d | +2 | +2 | |

Номин. | Пред. откл. | |||

6 | 5,9 | -0,10 | 36 | 10 |

10 | 9,9 | 40 | ||

12 | 11,9 | 45 | ||

16 | 15,9 | 48 | ||

20 | 19,9 | -0,15 | 50 | 15 |

25 | 24,9 | 56 | ||

32 | 31,9 | 60 |

А.3.1 Размеры резьбы – по ГОСТ 24705.

ПРИЛОЖЕНИЕ 3. ОСНОВНЫЕ РАЗМЕРЫ ШПОНОЧНЫХ ФРЕЗ ПО ИСО 1641-1-78 и ИСО 1641-2-78

ПРИЛОЖЕНИЕ 3

1. Шпоночные фрезы должны изготовляться типов:

1 – с цилиндрическим хвостовиком и с хвостовиком с лыской;

2 – с коническим хвостовиком конус Морзе и с усиленным коническим хвостовиком.

2. Основные размеры фрез типа 1 должны соответствовать указанным на черт.1 и в табл.1 и 2, типа 2 – на черт.2 и в табл.3.

Черт.1. Тип 1

Тип 1

Черт.1

Таблица 1

Размеры, мм

Диапазон диаметров | Короткая серия | Нормальная серия | ||||||||

Ряд | ||||||||||

Св. | До | Ряд | Ряд | |||||||

I | II | I | II | I | II | |||||

1,9 | 2,36 | 2 | 4* | 6 | 4 | 36 | 48 | 7 | 39 | 51 |

2,36 | 3 | 2,5 | 5 | 37 | 49 | 8 | 40 | 52 | ||

3 | ||||||||||

3 | 3,75 | 3,5 | 6 | 38 | 50 | 10 | 42 | 54 | ||

3,75 | 4 | 4 | 7 | 39 | 51 | 11 | 43 | 55 | ||

4 | 4,75 | – | 5* | 6 | 41 | 51 | 45 | 55 | ||

4,75 | 5 | 5 | 8 | 42 | 52 | 13 | 45 | 57 | ||

5 | 6 | 6 | 6 | 52 | 57 | |||||

6 | 7,5 | 7 | 8 | 10 | 10 | 54 | 60 | 16 | 60 | 66 |

7,5 | 8 | 8 | 11 | 55 | 61 | 19 | 63 | 69 | ||

8 | 9,5 | 9 | 10 | 61 | 69 | |||||

9,5 | 10 | 10 | 13 | 63 | 22 | 72 | ||||

10 | 11,8 | 11 | 12 | 70 | 79 | |||||

11,8 | 15 | 12; 14 | 16 | 73 | 26 | 83 | ||||

15 | 19 | 16; 18 | 16 | 19 | 79 | 32 | 92 | |||

19 | 23,6 | 20; 22 | 20 | 22 | 88 | 38 | 104 | |||

23,6 | 30 | 25; 28 | 25 | 26 | 102 | 45 | 121 | |||

30 | 37,5 | 32; 36 | 32 | 32 | 112 | 53 | 133 | |||

37,5 | 47,5 | 40; 45 | 40 | 38 | 130 | 63 | 155 | |||

47,5 | 60 | 50; 56 | 50 | 45 | 147 | 75 | 177 | |||

60 | 67 | 63 | 50 | 63 | 53 | 155 | 165 | 90 | 192 | 202 |

67 | 75 | 75 | 63 | 165 | 202 |

________________* Только для хвостовиков без лыски.Примечание. Два ряда общей длины фрез соответствуют двум рядам диаметров хвостовиков.

3. Допуски на диаметр хвостовика должны быть: – для хвостовиков без лыски, – для хвостовиков с лыской.

4. Длины и выбираются так, чтобы разность была постоянной независимо от серии фрез и равнялась приведенной в табл.2.

Таблица 2

Размеры, мм

Диапазон диаметров | св. | 1,9 | 4 | 5 | 6 | 8 | 10 | 15 | 19 | 23,6 | 30 | 37,5 | 47,5 | 60 | 67 |

до | 4,0 | 5 | 6 | 8 | 10 | 15 | 19 | 23,6 | 30 | 37,5 | 47,5 | 60 | 67 | 75 | |

Для рядов | I | 32 | 34 | 44 | 44 | 50 | 57 | 60 | 66 | 76 | 80 | 92 | 102 | 102 | 112 |

II | 44 | 44 | 50 | 112 |

Черт.2. Тип 2

Тип 2

Черт.2

Таблица 3

Размеры, мм

Диапазон диаметров | Длина для серий | Длина для серий | Конус Морзе | ||||||

короткой | нормальной | ||||||||

св. | до | короткой | нор-мальной | Ряд | Ряд | ||||

I | II | I | II | ||||||

5 | 6 | 6 | 8 | 13 | 78 | 83 | 1 | ||

6 | 7,5 | 7 | 10 | 16 | 80 | 86 | |||

7,5 | 9,5 | 8; 9 | 11 | 19 | 81 | 89 | |||

9,5 | 11,8 | 10; 11 | 13 | 22 | 83 | 92 | |||

11,8 | 15 | 12; 14 | 16 | 26 | 86 | 96 | |||

101 | 111 | 2 | |||||||

15 | 19 | 16; 18 | 19 | 32 | 104 | 117 | |||

19 | 23,6 | 20; 22 | 22 | 38 | 107 | 123 | |||

124 | 140 | 3 | |||||||

23,6 | 30 | 25; 28 | 26 | 45 | 128 | 147 | |||

30 | 37,5 | 32; 36 | 32 | 53 | 134 | 155 | |||

157 | 180 | 178 | 201 | 4 | |||||

37,5 | 47,5 | 40; 45 | 38 | 63 | 163 | 186 | 188 | 211 | |

196 | 224 | 221 | 249 | 5 | |||||

47,5 | 60 | 50; 56 | 45 | 75 | 170 | 193 | 200 | 223 | 4 |

203 | 231 | 233 | 261 | 5 | |||||

60 | 75 | 63 | 53 | 90 | 211 | 239 | 248 | 276 |

ПРИЛОЖЕНИЕ 3. (Введено дополнительно, Изм. N 7).Библиотека ГОСТов и нормативных документов

Классификация

Основной характеристикой является форма режущей части инструмента, которая определяет и назначение фрезы. В зависимости от данного параметра они подразделяются на:

- цилиндрические применяемые для нарезания шпоночных пазов и других работ;

- сферические, используются для подготовки круглых выемок;

- радиусные для нарезания пазов сложной конфигурации.

Инструмент имеет неравномерный шаг зубьев, который зависит от количества режущих кромок. Это т. н. окружной шаг и его размер определен требованиями ГОСТ.

В зависимости от направления реза пальчиковые фрезы делятся на право- и леворежущие. Также они подразделяются по типу хвостовика на конические и цилиндрические. По исполнению данный инструмент может быть цельным, со съёмными твердосплавными пластинками или коронками. Цельными являются фрезы малого диаметра, применение инструмента большого диаметра целесообразно с заменой режущих частей по мере износа.

Пальчиковые фрезы имеют маркировку на хвостовой части, в которой указан материал, диаметр и логотип производителя. Исключением является инструмент диаметром до 5 мм. когда указывается только данный размер. Фрезы повышенной точности маркируются литерой «Т» перед маркой сплава.

Фрезерование шпоночных пазов

Шпоночные пазы фрезеруют после окончательной обработки цилиндрической поверхности. Сквозные и открытые пазы с выходом канавки по окружности, радиус которой равен радиусу фрезы, обрабатывают дисковыми фрезами. Превышение размера ширины паза по сравнению с шириной фрезы составляет 0,1 мм и более.

После заточки дисковых пазовых фрез ширина фрезы несколько уменьшается, и поэтому использование фрез возможно лишь до определенных пределов, после чего их применяют для других работ, когда не столь важен размер по ширине. При установке фрезы на оправку для фрезерования шпоночного паза необходимо добиться, чтобы фреза имела минимальиое биение по торцу. Заготовку закрепляют в машинных тисках с медными или латунными накладками на губках.

Если тиски установлены правильно, то точность установки закрепленного в них вала можно и не проверять. Установить фрезу следует так, чтобы она была расположена симметрично относительно диаметральной плоскости, проходящей через ось вала. Для выполнения этого условия пользуются следующим приемом. После закрепления фрезы и проверки ее биения индикатором фрезу устанавливают предварительно в диаметральной плоскости вала. Точная установка осуществляется угольником и штангенциркулем.

На рис. 59 видно, что размер S = Т+d/2+B/2, где Т—ширина полки угольника, мм; d — диаметр вала, мм; В — ширина фрезы, мм.

Для установки фрезы необходимо поставить ее в поперечном направлении на размер S со стороны одного из выступающих над тисками концов вала. Проверить этот размер штангенциркулем. Затем поставить угольник с другой стороны вала, как это показано на рис. 59 пунктиром, и еще раз проверить размер S. Если оба отсчета по штангенциркулю совпадут, то это означает, что фреза относительно вала установлена правильно.

Для точной и быстрой установки дисковой фрезы в диаметральной плоскости применяют приспособление, показанное на рис. 60. Дисковую фрезу 1 устанавливают по вырезу двусторонней призмы 2, которая в свою очередь установлена по цилиндрической поверхности валика 3. Точность расположения шпоночного паза в диаметральной плоскости обеспечивает соосность V-образных пазов призмы 2. Правильность изготовленного паза проверяют по шаблону.

При установке на глубину фрезерования начальный момент касания фрезы с цилиндрической поверхностью заготовки происходит по линии, если после установки фрезы над валом производить одновременно медленный подъем стола до касания с фрезой и перемещение в продольном направлении. Установив момент касания фрезы с валом, отвести стол из-под фрезы. Выключить станок и вращением рукоятки вертикальной подачи поднять стол на глубину шпоночной канавки.

Материал шпонок

Для изготовления шпоночного соединения применяют калибровочный металлопрокат. Чаще всего используется сталь марки 45. Она относиться к углеродистым сталям обычного типа, которая часто применяется для производства деталей высокой прочности. Сталь используется в виде бруска длиной 1 м.

В некоторых случаях может применять углеродистая сталь марки 50. Она необходима, когда требуется повышенные прочностные свойства полученных шпонок. Реже применяются легированные стали, например, марки 40х, для которой характерен высокий показатель твердости, достигаемый путем термической обработки.

Стальные заготовки обрабатываются с помощью фрезы, сверлильных станков, станков для рубки, шлифовальных машин и других инструментов. Используемые станки имеют блок управление, который позволяет с помощью числовых программ изготовить деталь необходимых параметров.

Цена полученной шпонки довольно низка, поэтому приобрести необходимую деталь довольно легко. Но в некоторых случаях, когда есть необходимость срочного получения шпонки, изготовить ее можно самостоятельно. Чаще всего подобная необходимость возникает в сельском хозяйстве, где во время сезонных работ часто возникают поломки, которые нужно отстранить. При этом ближайшие точки продажи необходимых деталей находиться на расстоянии в несколько десятков километров.

Имея небольшое количеству инструмента под рукой и заготовку из соответствующего материала, можно быстро изготовить временную замену. При соблюдении технических характеристик, полученная деталь сможет полноценно заменить заводскую, но лучше всего при первой возможности приобрести шпонку нужной прочности и геометрических параметров. Это необходимо для избежание преждевременного износа механизмов.

Иногда для производства могут использовать другие материалы, например, пластик высокого качества. В качестве материала может использоваться дерево, чаще всего при изготовлении мебели.

В качестве материала лучше использовать разные породы дерева, для шпонки подойдет более мягкий материал чем основной. Это позволит обезопасить основную конструкцию от повреждений в случае повышенной нагрузки. Легче заменить шпонку чем большой конструкционный узел.

Для предотвращения проникания влаги в железобетонные конструкции используются специальные шпонки – ватерстоп. Изготавливают их из резины высокого качества и ПВХ. Это позволяет добиться необходимой степени водонепроницаемости и стойкости к растворам агрессивных химических веществ.

Материал изготовления

При изготовлении основной, крепежной и рабочей части могут применять различные сплавы. Их эксплуатационные характеристики существенно отличаются. Шпоночные концевые фрезы представлены следующими сплавами:

- Быстрорежущая сталь при производстве оснастки применяется на протяжении длительного периода. Она используется при изготовлении режущей кромки. Чаще всего применяется марка Р6М5, реже всего Р18. Вторая из приведенных марок зачастую применяется для резания закаленной стали. Быстрорежущая сталь может выдерживать воздействие высокой температуры, не меняет при этом свои характеристики.

- Если заготовка представлена твердой сталью, то рекомендуется выбирать инструмент с напайками из твердых сплавов. При их производстве часто применяется марка ВК8. Подобный вариант исполнения обходится дороже и встречается в продаже намного реже. Некоторые изделия характеризуются наличием сменных пластин из твердого сплава, которые крепятся путем сварки. Подобные напайки могут проработать в течение длительного периода, так как сильно не нагреваются даже при высоких показателях режима резания.

- Инструмент, изготавливаемый из стали, также подвержен воздействию коррозии. Чтобы повысить защиту от воздействия ржавчины поверхность покрывается титановым напылением. Специальное напыление имеет желтый цвет, оно предназначено не только для защиты ржавчины, но и существенного повышения эксплуатационных характеристик.

В некоторых случаях при изготовлении конструкции применяются материалы с различными характеристиками. Для домашних мастерских рекомендуют приобретать дешевые варианты исполнения, не предназначенные для работы на высокой скорости и подаче. При высокой производительности станков рекомендуется использовать варианты исполнения с твердосплавными пластинами.

Классификация

Основной характеристикой является форма режущей части инструмента, которая определяет и назначение фрезы. В зависимости от данного параметра они подразделяются на:

- цилиндрические применяемые для нарезания шпоночных пазов и других работ;

- сферические, используются для подготовки круглых выемок;

- радиусные для нарезания пазов сложной конфигурации.

Инструмент имеет неравномерный шаг зубьев, который зависит от количества режущих кромок. Это т. н. окружной шаг и его размер определен требованиями ГОСТ.

В зависимости от направления реза пальчиковые фрезы делятся на право- и леворежущие. Также они подразделяются по типу хвостовика на конические и цилиндрические. По исполнению данный инструмент может быть цельным, со съёмными твердосплавными пластинками или коронками. Цельными являются фрезы малого диаметра, применение инструмента большого диаметра целесообразно с заменой режущих частей по мере износа.

Пальчиковые фрезы имеют маркировку на хвостовой части, в которой указан материал, диаметр и логотип производителя. Исключением является инструмент диаметром до 5 мм. когда указывается только данный размер. Фрезы повышенной точности маркируются литерой «Т» перед маркой сплава.

Фасонные фрезы

Необходимы при выполнении фасонных частей. Очень удобны при большой разнице между шириной и длиной обрабатываемой детали. При короткой поверхности используется метод протягивания. На таких инструментах зубья могут быть затылованными или острозаточенными. Вторые обеспечивают более чистую обработку, меньше истираются нежели затылованные при работе станка по металлу. Но их производство и затачивание возможно исключительно на специальных устройствах, которые четко выдерживают конфигурацию рабочих плоскостей. Потому такой вид фрезы используется только на крупных предприятиях.

Необходимы при выполнении фасонных частей. Очень удобны при большой разнице между шириной и длиной обрабатываемой детали. При короткой поверхности используется метод протягивания. На таких инструментах зубья могут быть затылованными или острозаточенными. Вторые обеспечивают более чистую обработку, меньше истираются нежели затылованные при работе станка по металлу. Но их производство и затачивание возможно исключительно на специальных устройствах, которые четко выдерживают конфигурацию рабочих плоскостей. Потому такой вид фрезы используется только на крупных предприятиях.