Ручной раскрой деталей ДСП: Пошаговая инструкция

1 Расчерчиваете на листе бумаги, желательно в масштабе, размеры плиты. Не забудьте уменьшить ее с каждой стороны на 10 мм.

2 Сортируете список по однотипности необходимых деталей. Например, бока кухонных шкафчиков обладают одинаковыми размерами – 500 х 712 мм.

Их довольно много, выписываете все подобные детали отдельно. По этому же принципу продолжаете сортировку: одинаковая ширина, одинаковая структура и так далее.

3 Раскладываете на листе ДСП сначала крупные детали и те, которые должны обладать схожей структурой. Не забывайте о ширине пилы – 4 мм! Здесь вам уж точно пригодится калькулятор.

4 Размещаете остальные детали. Можно проработать несколько вариантов, пока не получится тот самый, идеальный, максимально экономный и выгодный.

Рекомендации от профессионалов

Теперь вы знаете, как из ручной циркулярной пилы сделать станок, поэтому рассмотрим советы мастеров:

- Перед тем, как использовать электрическую пилу на станке, проверьте диск пилы при помощи угольника, потому что некоторые недобросовестные производители ставят диск не ровно пол углом в 90 градусов, из-за чего спилы оказываются скошенными.

- Если при работе вы планируете применять стол для хранения на нем инструментов, то размеры столешница должны быть больше, чем 1 м 2 .

- Для создания станка используйте прочные и высококачественные материалы, потому что в противном случае он прослужит недолго.

- Стол можно дополнять, к примеру, мастера иногда умудряются присоединить к нему особый пылесос или расклинивающий нож с защитой для дисков, чтобы остатки от резки дерева и стружка не летели по всем сторонам.

- Заранее следует выбрать место для монтажа стола, а еще убедиться в том, чтобы пол, где будет стоять стол, был идеально ровным.

- Если есть навыки и желание, то можно сделать складывающуюся столешницу, но тут потребуется тратить больше сил, времени и материалов.

- Если стол вибрирует или качается при работе, то следует отрегулировать высоту ножек при помощи резины.

Так как циркулярная пила является электрическим устройством, то работать с ней стоит специалистам. Перенос выключателя в иное место тоже стоит доверять лишь специалистам.

Как выбрать модель

- производительность — количество метров распила в час или за рабочую смену;

- максимальная и минимальная площадь обрабатываемых поверхностей;

- простота настройки, эксплуатации агрегата;

- наличие производственных площадей для размещения оборудования;

- качество, надежность механизма;

- затраты на эксплуатацию, обслуживание оборудования;

- цена.

Модели

Описание некоторых моделей раскроечных механизмов.

MJ-45KB-2

Подходит для средних и мини-производств по изготовлению корпусной мебели. Мощная сварная станина обеспечивает точное вхождение пилы в тело плиты, гасит вибрацию силового оборудования. Пильный узел может работать под наклоном 45°. Станок кроит ДСП, МДФ, ЛДСП и некоторые другие материалы. Прост в обслуживании, работе.

JTS-315SP SM

Станок JET JTS-315SP SM — многофункциональный компактный агрегат весом 50 кг. Оборудование удобно для оснащения небольших мастерских. Станина — массивный чугунный стол. В комплекте поставляется второй дополнительный стол. Это обеспечивает работу агрегата без вибраций.

Пильный узел приводится в рабочий режим асинхронным однофазным электродвигателем. Это позволяет подключать станок к бытовой электросети.

Достаточный запас мощности не вызывает перегрев двигателя.

Максимальный диаметр фрезы — 250 мм. Глубина распила — до 70 мм. Для выреза пазов меняют положение дополнительного стола.

Недостаток конструкции — трудности обработки листового материала большой площади.

WoodTec PS 45

Агрегат WoodTec PS 45 предназначен для продольных, поперечных и угловых распилов ЛДСП, МДФ, массивных древесных заготовок. Раскрой производится с предварительной подрезкой нижней кромки. Это исключает появление сколов на поверхности материалов.

Пильный узел помещен в литой чугунный корпус — процесс распила не подвержен воздействию вибрации. Станок имеет раздельные приводы: основной и вспомогательный, вращающий подрезную фрезу.

Микрометрическая настройка упрощает фиксацию параллельного упора. Точность — до 0,8 мм.

Максимальный ход подвижного стола — 3200 мм. Пила наклоняется до 45°. Пильный диск диаметром до 350 мм обеспечивает высоту пропила до 75 мм. Размер рабочего стола (1200×650 мм) позволяет изготавливать вертикальные стенки корпусной мебели. Общий вес установки — 880 кг.

Altendorf F 45

Модель выполняет чистовые продольные, поперечные и угловые разрезы облицованных плит. Станок имеет электромеханическую регулировку высоты и угла наклона главной пилы.

Высокая точность обработки обеспечивается встроенной роликовой тележкой и круглыми направляющими каретки.

С 2006 года фирма Altendorf выпускает новое поколение станков, имеющих усовершенствованные пильные суппорта и шпиндельные узлы подрезного механизма. Система управления позволяет производить высококачественный раскрой плит.

Максимальная высота пропила — 200 мм. В пильный узел устанавливают главные пилы диаметром от 250 мм до 550 мм. Вес станка — от 870 кг до 1170 кг.

Оборудование используется крупными предприятиями по изготовлению мебели.

Filato Fl-3200B

Выполняет работы по раскрою плитных материалов (ЛДСП и МДФ). Аббревиатура 3200B обозначает наибольшую длину пропила в мм.

Удлиненная каретка и широкий стол позволяют устанавливать, передвигать плиты большой площади относительно пильного узла. Узел — основная пила и подрезной диск. Подрезка гарантирует отсутствие появления сколов на поверхности заготовок.

Раскроечный станок с ЧПУ FL выдерживает тяжелый беспрерывный режим работы. Используется производителями массовых серий корпусной мебели, имеет большой запас прочности.

ITALMAC Omnia-3200R

Выполняет распиловку в поперечном направлении и под углом ЛДСП, ДВП, фанеры, других материалов, покрытых шпоном, ламинатом, пластиком.

Модели 3200R устанавливаются на больших предприятиях по производству корпусной и кухонной мебели. Максимальная длина распила — 3200 мм. Оборудование оснащено роликовой кареткой с 4 направляющими балками. Пила помещена в литой стальной корпус. Регулируется подъем, опускание, угол наклона пильного узла. Станок оборудован числовым программным управлением.

Скорость вращения основной и подрезной пилы контролируется с помощью цифровой консоли. Установлен электродвигатель мощностью 0,75 кВт.

| № | Модель станка | Цена, руб |

| 1 | MJ-45KB-2 | 270 000 |

| 2 | JTS-315SP SM | 50 000 |

| 3 | WoodTec PS 45 | 270 000 |

| 4 | Altendorf F 45 | 570 000 |

| 5 | Filato Fl-3200B | 475 000 |

| 6 | ITALMAC Omnia-3200r | 230 000 |

Раскрой деталей в листе ЛДСП при помощи компьютерных онлайн и оффлайн программ

В интернете, в свободном доступе существует множество программ раскроя ДСП, которые предлагают сразу несколько вариантов раскроя. Такие программы можно поискать на профильных мебельных форумах или просто забив в любой поисковик запрос: «Программа раскроя ДСП бесплатно».

Поиск выдаст три основных варианта:

1 Скачать программу раскроя на компьютер – самая распространенная и наиболее удобная для новичков программа раскроя ЛДСП — Cutting. Простой интерфейс, понятная раскладка и множество вариантов распиловки листа.

2 Создать раскрой ДСП онлайн – здесь уж вам не потребуется загружать свой ПК программами, которые возможно в дальнейшем и не пригодятся.

3 Раскрой и заказ распила ДСП онлайн на сайте мебельной компании – идеальный вариант, если производственный цех удобен для вас территориально.

Таким образом вы «убьете двух, а может и больше, зайцев» – выберете на сайте ЛДСП, которая в наличии в необходимом количестве, сделаете экономный раскрой, увидите стоимость и сразу же, сидя дома, закажете распил ДСП в мебельном цехе.

Еще раз повторю важные моменты.

https://youtube.com/watch?v=pRe-a65XwHY

Стружкоудаление

После первых запусков вскрылась еще одна неприятная особенность — когда начинаешь резать лист сверху, то вся стружка красивым фонтаном летит ровно на голову оператору. Поэтому быстро стали решать вопрос с удалением стружки, пока оператору приходилось ходить в технической кофте с капюшоном и очках.

К тому моменту у нас назрело приобретение стружкоотсоса, чтобы вытягивать пыль от 2х фрезерных чпу, циркулярного станка, места шкурения шлифмашинкой и от будущего форматника. Раз приборов много, то взяли стружкоотсос Jet 2300 2.2 кВт с 2мя мешками за 35 тр (подобный на 1 мешок стоит 25 тр).

Стружкоотсос, без которого голова работника постоянно была в опилках от пиления

В принципе, если бы у меня был только один форматник, то я бы приделал к нему пылесос с длинным шлангом. В этом варианте резоннее подобрать циркулярку с патрубком для шланга пылесоса. А пылесос лучше взять с большим мешком и со встроенной розеткой для ручного инструмента (форматник подключить через него). Тогда при включении форматника пылесос включится автоматически и также выключится после выключения пилы (я пользуюсь пылесосом Керхер с тканевыми мешками, но предпочел бы мешок по больше). Но в моем случае выбор в пользу стружкоотсоса был очевиден — к каждому станку пылесос не поставишь (по деньгам выйдет то же, но будет очень шумно и большая нагрузка на сеть). Из канализационных труб собрал воздуховоды под потолком, проклеил внутри алюминиевым скотчем для снятия статики и развел ко всем станкам.

Это не канализация под потолком))), а воздуховоды для отвода стружки до стружкоотсоса

Чтобы не бегать каждый раз до стружкоотсоса, чтобы включить его, кнопку включения вынесли и подвесили под потолком в середине комнате.

Чтобы подключить его к форматнику, я смастерил все из той же фанеры и поворота от воздуховода (купил в строительном магазине) небольшой кожух, который одевается поверх циркулярки. Одевается он туго, поэтому крепления не потребовались. В любой момент можно легко снять, чтобы сменить диск. Признаю, смотрится колхозно, но мне уже было не до красоты — нужно было решить вопрос как можно быстрее, и было не до красоты. Как обычно, все временное становится постоянным. Может, как нибудь переделаю.

Насадку сделал колхозно на скорую руку, но нужно было быстро решить этот вопрос

Насадка упруго одевается, поэтому не понадобилось придумывать никаких креплений

Кстати, по поводу смены диска — моя циркулярка имеет погружную конструкцию, то есть диск можно вытащить полностью, не снимая циркулярку со станка. Это опять же упрощает эксплуатацию.

Правила распиловки

Сначала нужно выбрать метод распиловки.

Обязательно провести следующую подготовку (раскрой):

- для защиты ламинированного покрытия плиты от повреждений во время работы необходимо приготовить малярную ленту или скотч;

- для разметки заготовок — линейку и карандаш;

- с торцов плиты отметить карандашом будущие точки распила;

- для того, чтобы не появлялись сколы, нужно наклеить на место распила малярную ленту или скотч;

- после наклеивания ленты точки предварительной разметки соединить карандашом;

- приготовить наждачную бумагу для окончательной обработки линий среза.

Следующее правило относится уже не к подготовке, а к действиям после распила, но является общим при любом методе: е сли на краях обнаружены неровности, то их нужно обработать напильником или рашпилем. Торцы, получившиеся в результате распила, покрыть шпоном с рисунком, похожим на рисунок ламинированного покрытия.

Чем нельзя распиливать

ЛДСП нельзя пилить с помощью углошлифовальной машины, которая также называется «болгаркой». При работе с этим инструментом велика вероятность травматизма, особенно при применении дисков большого диаметра. Также можно получить травму, когда с инструмента снимается защитный кожух.

Форматно-раскроечный станок своими руками: чертежи, видео, фото

По мере развития проекта Пиропринтер, нашей команде приходится оптимизировать какие-то процессы. Нам давно требовалось сделать какой-то станок или приспособление для быстрого и аккуратного роспуска фанеры для последующей фрезеровки. Не буду утомлять, сразу покажу результат, который мы получили:

Вот такой форматно-раскроечный станок мы сделали своими руками Поясню сразу — мы не мебельное производство, где форматник — это один из основных инструментов.

И к нему идет требование обязательного наличия подрезного пильного диска для пиления без малейших сколов и высокой производительности.

Раскрой фанеры (и другого листового материала) для нас — это вспомогательный производственный процесс, не требующий высокого качества реза.

Те, кто когда-либо сталкивался с раскроем листов фанеры (1,5*1,5м), знают, что распиливание сопровождается рядом сложностей:

- Лист громоздкий и требуется много места, если пилить его в горизонтальном положении;

- При раскрое поперек волокон появляется много сколов;

- Выдержать ровную линию от края до края, просто отпиливая по нарисованной линии не просто — рез немного плывет.

Исходные требования были простыми: нужен бюджетный вариант форматно-раскроечного станка, который можно собрать своими руками. Рез должен быть прямым и без сколов. При раскрое тратить минимум времени на выставление размеров. Форматник должен занимать минимум места.

Назначение форматно раскроечного станка

Основные функции форматно-раскроечного станка заключаются в формировании ровного реза на поверхности ламинированного ДСП или ДВП. При этом предъявляются особые требования к качеству кромки.

Внешне конструкция напоминает простую пилораму. Разница заключается в жесткой фиксации заготовки относительно режущих компонентов. Для увеличения качества присутствуют два диска различных диаметров. Один из них больше другого и вращается в обратную сторону. Это дает возможность уменьшить вероятность появления сколов на торце деревянной поверхности.

При изготовлении самодельной конструкции следует учитывать такие моменты:

- устойчивость оборудования во время работы;

- наличие измерительных инструментов для предварительной раскройки деревянного листа.

- размеры рабочего стола. Они напрямую зависят от габаритов заготовки;

- меры безопасности. Это относится к оборудованию и рабочему персоналу. Для удаления стружки обязательно должен присутствовать вытяжной механизм, режущие компоненты находятся под специальным чехлом.

Важным фактором является предварительный расчет всех элементов конструкции. Она должна выполнять свои функции в зависимости от степени нагрузки. Одним из недостатков форматно-раскроечного станка является невозможность формирования резов фигурной формы. Для этого необходимы другие типы оборудования.

Во время анализа заводских моделей следует учитывать толщину обрабатываемого материала и его удельную плотность. Это повлияет на выбор пильных дисков.

Почему решили сделать форматно-раскроечный станок своими руками, а не купили готовый?

Самый дешевый готовый форматник с горизонтальным расположением листа стоит 220 тыс руб. (марка Jet).

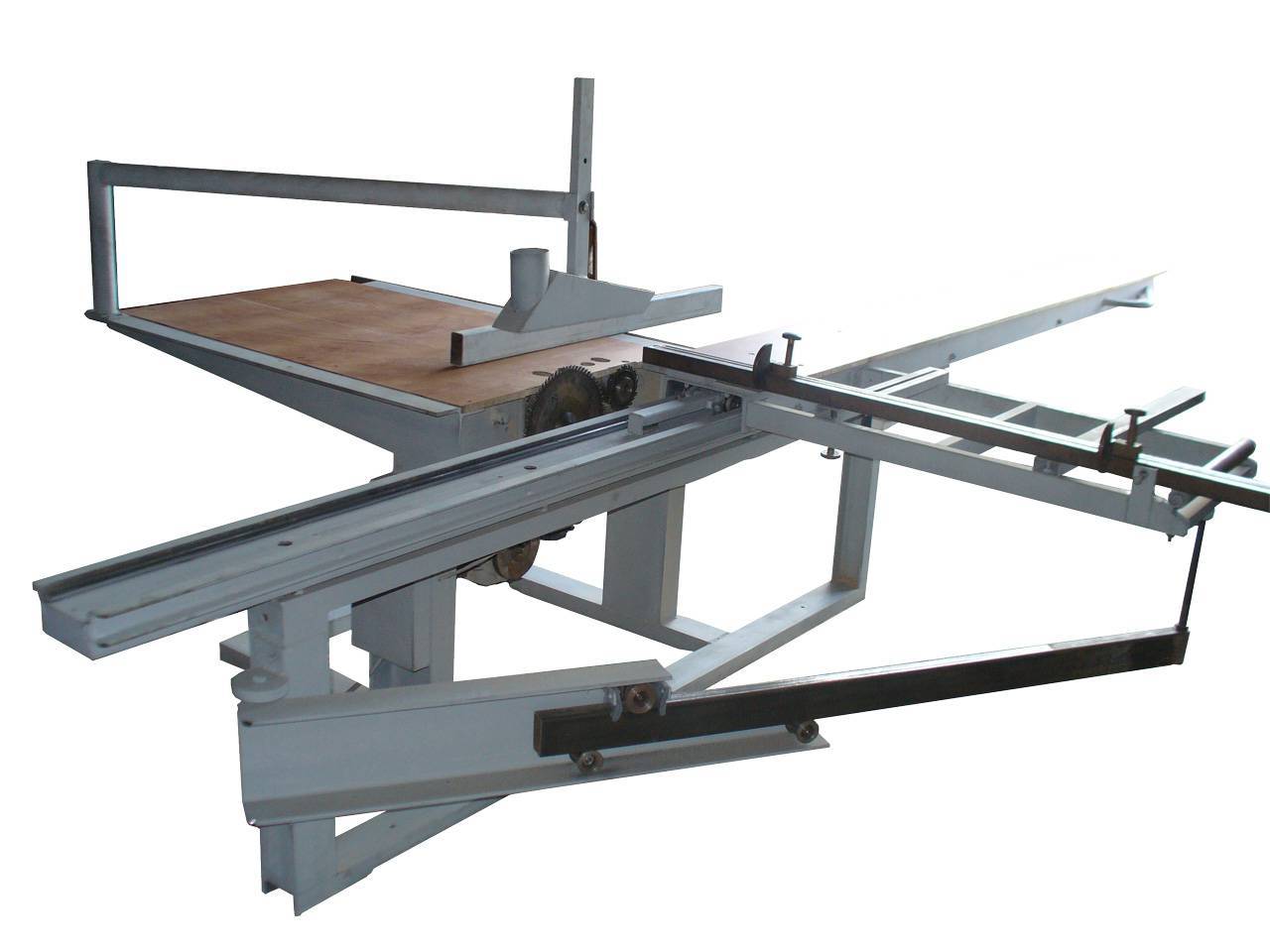

Пример готового горизонтального форматника. С листом фанеры он занимает очень много места

В данной конструкции есть подрезная пила. И по идее можно было самим собрать что-то подобное из готового циркулярного (распиловочного) станка или ручной циркулярной пилы. Самый простой дешевый циркулярный станок стоит 7 тыс руб, что-то по серьезнее обойдется в 30 тыс руб.

А со свободным местом у нас в мастерской проблематично (напомню, что раскрой фанеры — у нас вспомогательная функция). Поэтому нам подходил только вертикальный форматно раскроечный станок.

Самый простой вертикальный форматник обойдется в 230 тыс руб.

Бюджетный вариант вертикального форматинка, который нам не очень понравился

Тот, что нам понравился стоит около 300 тыс руб (причем, это бюджетный, так как серьезные форматники стоят от 500 тр до 1,5 млн). Правда, я нашел вариант на авито самодельный на металлической раме с закрепленной на нем простой ручной циркулярной пилой за 100 тыс руб. (+доставка).

Да, есть еще и простое готовое решение — пилить вдоль специальной шины (если ваша модель циркулярки предусматривает пазы под шину и шина под вашу пилу в принципе существует). Так рез будет ровным.

Но есть некоторые неудобства, связанные с шиной: долго размечать и выставлять, руки находятся в напряжении от веса циркулярки, распускать так придется либо в горизонтальном положении листа или как-то его фиксировать на расстоянии от пола, не удобно длинную шину использовать для распила коротких кусков фанеры и пр.

Часто задаваемые вопросы

Чем лучше всего смазывать подвижные элементы каретки для стабильно плавного хода?

Крайне редко и преимущественно для оборудования с шариковыми системами хода каретки, производитель рекомендует специальную смазку, на которой не собираются пыль и опилки. «Веретёнка» и «Индустриальное» не могут использоваться в качестве достойной альтернативы, потому что пыль на них сбивается до густой консистенции.

Решением будет только разборка каретки и физическое удаление всего мусора. Категорически запрещено смазывать систему аэрозолями типа «WD». Потому что это основная причина, из-за которой отклеиваются уплотняющие резиновые вставки. В подавляющем большинстве случаев, узлы форматно-раскроечных станков в смазке не нуждаются. Их достаточно просто продувать струёй сжатого воздуха.

Возможно ли настроить форматку самостоятельно?

Да, если это станок с ручным управлением. Причём, у большинства бюджетных моделей наблюдение за точностью установок должно осуществляться постоянно. Из-за чего самостоятельная подстройка может потребоваться достаточно часто (вплоть до ежедневной коррекции). А каждый вызов специалиста существенно увеличивает сроки окупаемости станка.

На деле, процесс этот не самый сложный. С ним справится даже начинающий оператор, у которого нет опыта проведения подобных работ. Для ускорения процесса, и правильного выполнения процедуры настройки необходимо заранее определить положение всех точек регулировки и подготовить подходящий инструмент. Подробнее о принципах, приспособлениях и простейших способах точной регулировки механических систем рассказывается в видеоролике:

Настройку работы электронных блоков следует доверить сервисмену с необходимым диагностическим оборудованием.

Какие пилы подходят для форматника?

Особо внимательно следует отнестись к эксплуатации восстановленных пильных дисков (повсеместно сбываются вместе с б/у станками). Перегретые, с нарушенной геометрией; заточенные без использования высокоточного узкоспециализированного оборудования – всё это потенциальная угроза качеству раскроя.

Новые диски подбираются в соответствии с заданными размерами (Ø внешний, Ø посадочный) и особенностями обрабатываемого материала. Нюансов много, каждый из них в обязательном порядке отражён в каталогах производителей оснастки. На основании общих принципов соответствия особенностей зубьев свойствам обрабатываемых материалов, формулируются обобщающие правила:

- зубья с положительным наклоном рабочей грани – лучше прочих подойдут для обработки массива;

- с отрицательным наклоном – подходят для ламинированных древесно-стружечных плит и алюминия;

- чем больше зубьев на диске, тем чище рез твёрдых материалов.

На что обратить внимание при выборе «no name» или б/у станка?

Сложно устраняются, потому и не допустимы: люфты в каретке, нарушения целостности и геометрии рабочих поверхностей.

Не следует игнорировать комплектацию. Здесь неприятным сюрпризом будет то, что для моделей снятых с производства, не то что дополнительное оборудование, даже родные элементы из базового набора найти будет непросто.

Хорошо, если при сопоставлении предполагаемой нагрузки и паспортных данных станка, становится очевидным запас потенциала (высокая мощность, большой диапазон оборотов диска и пр.).

| Сделано в Бельгии | Расширенная гарантия Буклет на Robland Z-500 Описание на станок Robland Z-500 Инструкция на станок Robland Z-500 (взрыв-схема) Смотреть видео-обзоры Robland Подборка видео-материалов о продукции Robland Спецпредложение Скидки, акции и специальные предложения |

Правила распиловки

Поначалу необходимо избрать способ распиловки.

Непременно провести последующую подготовку (раскрой):

Последующее правило относится уже не к подготовке, а к действиям после распила, но является общим при любом способе: е сли на краях обнаружены выпуклости, то их необходимо обработать ратфилем либо рашпилем. Торцы, получившиеся в итоге распила, покрыть шпоном с рисунком, схожим на набросок ламинированного покрытия.

Пиление с подрезанием

Будет нужно большая линейка (шина), которая фиксируется на заготовке струбцинами. 1-ый рез проводится для подрезания ламината по разметочной косильной лески. Шину необходимо установить на косильной лески, а рез провести на глубину 6—10 мм — сколов не будет.

2-ой рез проводится насквозь. На косильной лески входа зубьев в плиту сколов не будет, а в месте выхода ламинат уже срезан, так что их просто не может быть.

Пильный узел

Основной частью форматно-раскроечного станка является пильный узел. Обычно он состоит из 2-ух дисков. Какой-то из них, наименьшего размера, делает разрез на маленькую глубину. Другой производит разрез ДСП. 1-ый из их в особенности полезен в этом случае, если обработке подвергается плита ламинированного ДСП. Он делает разрез в верхнем слое материала.

Без помощи других сделанный механизм для распила представляет собой сварную конструкцию. Эта особенность позволяет удачно биться с вредным воздействием вибрации, неминуемой при выполнении таких работ.

Применение 2-ух дисков принципиально, чтоб обеспечить отсутствие сколов на облицовке при разрезе. Чтоб обеспечить их вращение, могут использовать один либо два мотора. В последнем случае любой из их крутит свою пилу.

От мотора вращение передаётся на вал пилы с помощью ременной передачи. Диски необходимо изготавливать из инструментальной стали, потому что это дозволит предупредить воздействие истирания.

Варианты использования механизма для распила

Существует 3 варианта, благодаря которым вертикальный форматно-раскроечный аппарат осуществляет распил материалов:

- подача пилы на материал – пилы располагаются под столом;

- подача пилы на материал – пилы располагаются над столом;

- подача материала на пилу – пилы располагаются под столом.

В случае подачи пилы на материал, которая располагается над столом, двигатель и режущие диски закрепляются на каретке. Каретка устанавливается на полозья, размещенные на нужной высоте, которые позволяют удерживаться и перемещаться всей конструкции для распила, по плоскости стола. Полозья или направляющие, могут быть выполнены из швеллера или мощных труб.

Расположение пилы под столом, которая подается на материал, также предполагает наличие направляющих и передвигающейся по ним каретки. Отличие такого расположения заключается в том, что система пылесборника оказывается скрытой под столом и не мешает перемещению габаритных предметов.

Когда распил осуществляется при подаче материала на пилу, требуется мощный механизм, передвигающий листы. В этом случае, кареткой для перемещения служит стол, с ножками на роликах. Стоит отметить, что конструкция такого распильного механизма требует больше места и обладает меньшей пропускной способностью.

Как исключить появление сколов на ДСП

Такой материал, как ламинированный ДСП, имеет вредное свойство, оставлять сколы на торцах, после раскроя. Избежать такой неприятности, позволяет лишь увеличение скорости вращения пилы или медленная подача пилы на материал. Однако, не все так просто. Листы ДСП состоят из прессованных опилок и ламинирующего слоя. Ламинирующий слой, тонкий, но очень прочный материал, а прессованные опилки толстый и мягкий слой.

Используя мощный двигатель, мягкие опилки режутся как масло, вследствие чего твердый ламинат просто откалывается. Решение – использовать 2 пилы с разной скоростью вращения или медленно осуществлять рез.

Со скоростью подачи пилы на материал все понятно, а вот с использованием двух пил стоит разобраться. Стоит отметить что, тут понадобятся чертежи форматно-раскроечных станков. Для достижения необходимого результата, диск для распила ламината размещается так, чтобы он прорезал не больше 2 мм, а скорость вращения достигается уменьшением диска или более мощным двигателем.

Деталь для распила

Для распила основного слоя, используется крупный диск с глубиной прореза до 40 мм. Стоит отметить, что такой вариант устройства распилочного механизма, позволяет достичь скорости разреза в 1 м за 10 сек.

Что бы сделать форматно раскроечный станок своими руками необходимо:

Как сделать кромкообрезной станок своими руками

Первым делом закрепить болтами откидные упоры длиной 600 мм на нижних концах стоек сечением 40×90 мм. Внизу стоек сделайте 12-миллиметровые отверстия с шагом 200 мм для шкантов, фиксирующих переставные блоки-упоры. У верхних концов стоек и в трех настенных кронштейнах просверлите отверстия диаметром 38 мм для стальной трубы диаметром 1 дюйм. На концах трубы сделайте отверстия для шплинтов. Труба продевается в отверстия кронштейнов и стоек, а затем фиксируется шплинтами. Для работы расставьте стойки так, чтобы обеспечить поддержку внешних краев заготовки. Если нужно распилить поперек целый лист, поставьте его торцом на пол и прижмите струбцинами к стойкам выше линии раскроя, чтобы струбцины не были помехой для пилы. Для раскроя меньшего куска, а также когда нужно распилить целый лист вдоль, поставьте его на блоки-упоры, чтобы расположить на удобной высоте, и зафиксируйте струбцинами к стойкам.

Чтобы точно установить направляющую шину для циркулярной пилы, закрепите у одного края струбцину ниже линии разметки и положите на нее один конец направляющей, зафиксировав второй конец, переходите к первому и окончательно его выровняйте.

Для этой цели можно даже самому собрать промышленное оборудование — раскроечный станок.

Особенности мебельных присадочных станков, их виды и использование

Если вы уже занимаетесь или только хотите заняться производством мебели, то вам наверняка пригодится сверлильно-присадочный станок. Он поможет точно просверлить нужные отверстия, с помощью которых будут соединяться элементы.

Если присадочный станок для мебели, изготавливает детали по предварительно составленным чертежам, то вы получите лучший результат, для работы потребуется меньше времени и сил, а изготовленная мебель будет надежной и красивой. Такой станок, конечно, стоит дорого.

Это высокотехнологичный агрегат, для одной табуретки или стола он не нужен, а вот для небольшого производства крайне необходим.

Сфера использования

Нужны присадки своими руками, чтобы сверлить аккуратные и точные отверстия в определенных точках. В них не будет вырванных волокон дерева или каких либо сколов. Качественные образцы оборудования позволяют производить этот процесс максимально быстро и практически полностью устранить возможность получения некачественных заготовок. При проектировании мебели любые ее части рассчитывают так чтобы они находились на заранее предназначенном для них месте, любые отклонения, затрудняют сборку готового изделия, а иногда делают это невозможным.

Работа присадочного станка происходит по агрегатному принципу. Это значит, что одновременно работает несколько аналогичных устройств, закрепленных на головке.

Допустимая погрешность для этого оборудования составляет 0,4 мм на 64 см.

Разновидности моделей

На присадочном станке свои функции сразу выполняют несколько похожих инструментов – сверлильных агрегатов, зенковок, которые крепят в головке с несколькими шпинделями.

По назначению, это оборудование подразделяется на:

- Универсальные мебельные станки;

- Специализированное оборудование;

- Специальные механизмы.

Универсальное оборудование – предназначено для полной подготовки отверстий, начиная от сверления до полной обработки другими приспособлениями. Их нередко применяют при серийном изготовлении мебели, они способны выполнять много функций. Модели небольшого размера с низким потреблением энергии подойдут новичкам-любителям.

Специализированные устройство – предназначены для конвейерной обработки необходимых деталей. Одновременно они способны обрабатывать определенное число отверстий. Можно настраивать под разные операции. К этой категории относится, большинство присадочного оборудования. Специальные механизмы – предназначены только для обработки заготовок определенной конфигурации.

Изготовление самодельного форматно-раскроечного станка

1) Формируется основная опорная рама, на которую будет ложиться полотно. Можно изготовить самостоятельно из металлических уголков или профиля или взять уже готовую, к примеру, со старой пилорамы или другой установки.

На готовую раму укладывается полотно с пропилом для хода распилочных дисков. Поверхность полотна должна быть ровной и гладкой, чтобы обеспечивать нормальное скольжение листов ДСП.

2) Потом изготавливаем каретку из листов прочного ДСП или подобного материала. Она позволит надежно зафиксировать две пилы и свободно перемещать их по направляющим. Между собой листы соединяются в четырех углах посредством конусного вала на таком расстоянии, чтобы вал четко двигался по направляющим.

Наверху каретки монтируется автомат пуска пилорамы. Под кареткой прочно закрепляется первая и вторая пила с фронтальным расположением дисков. Диски следует закрыть специальным экраном. Лучшим вариантом станет прозрачный материал.

3)Для изготовления направляющих потребуется две трубы большого диаметра. Между собой они соединяются посредством металлической полосы. Поверхность должна быть гладкой без дефектов.

На краю стеллажа располагается упор. По высоте упор должен с легкостью выдерживать прислоненный лист или деталь. Рядом с упором размещается металлическая линейка, ноль которой должен располагаться у распила полотна. Она позволит вычислять размер на месте.

4)Перпендикулярно упору размещается прижимной механизм. Предварительно прижимной механизм изготавливается из металлического профиля. Крепится болтами.

5)К верху экрана подвижной каретки крепится гибкая гофра, а другой ее конец вместе с приводом крепится на стену у вентиляционного люка. На стену под вытяжкой монтируется автомат пуска.

Станок готов к пуску и ведению раскроечных работ. Перед включением пилы, обязательно нужно включить вытяжку для соблюдения чистоты в помещении.

Видео: самодельный форматнораскроечный станок

Форматно-раскроечный станок – это основной вид оборудования, который применяют при изготовлении мебели.

Станки осуществляют раскрой ДСП, ЛДСП, МДФ и ДВП. Основное их свойство – точность распила, от которого зависит качество готовой мебели и создание скошенной кромки.

Какие недостатки обнаружились и что я бы переделал

- Диаметр валов 20 мм. Профессиональные форматники используют валы по 40 мм, поэтому их сложно изогнуть при раскрое. Почему не взяли 40 мм? Если честно, задушила жаба — один вал 2 метра диаметром 40 мм стоит почти 10 тыс руб. А их нужно 2 (напомню, весь форматник вышел в 10-11 тыс руб вместе с циркуляркой). Если решите собрать на мебельной штанге (для плечиков) — сразу не советую — у нас полнотелые 20 мм валы немного изгибаются, а штанги просто погнет.

- Деревянный каркас. Дерево имеет свойство «гулять» и рассыхаться. Поэтому какие-то бруски может немного погнуть от изменения влажности. Алюминиевая рама из станочного профиля обошлась бы в 30-40 тыс руб. Из простых квадратных труб из алюминия примерно вдвое дешевле, но у них жесткость на изгиб ниже, чем у станочного профиля. По идее, можно ключевые места укрепить металлическими уголками (речь про погонажные изделия, а не угловые крепления деталей под углом 90 град). Но опять же рама прикреплена к полу и стене, а проблема изгибания решается периодической регулировкой положения валов.

- Фанеру все же предпочтительно взять ламинированную, а не простую ФК. Так листы будут ездить веселее. Почему мы не использовали ламинированную? Потому что на нашем складе была только ФК, а отдельно заказывать лист ламинированной желания и времени не было. Возможно, исправим в будущей модификации.

- Втулки из полипропилена для скольжения подвижной каретки иногда немного подклинивают и они посвистывают. Сейчас я бы сделал чуть иначе, но показываю именно так, как это было у меня в процессе изготовления

- Вместо валов с противовесом лучше все же поискать трос с «рулеткой с обратной тягой» (прошу прощения — точное название не искал этого узла). Должно выйти не дороже моего варианта, но собрать будет такую конструкцию будет проще. Плюс, пропадет лишнее сопротивление в роликах, которые я использовал над станком.

P.S. Если вы впервые на нашем сайте и интересуетесь столяркой, то посмотрите какие классные вещи делает наш станок ЧПУ выжигатель Пиропринтер (это не краска — это ВЫЖИГАНИЕ):

О самом станке ПИРОПРИНТЕР можно почитат тут

Станок с маятниковой подвеской двигателя

Тем, кто может похвастаться умением работать с металлом, можно посоветовать изготовить циркулярку с маятниковой подвеской двигателя. Основная особенность устройства состоит в том, что двигатель, вал и режущий диск установлены в одной общей рамке. С одной стороны она шарниром закреплена на станине, вторая удерживается винтом с возможностью регулировки высоты. Изменяя длину винта, можно регулировать высоту выхода диска из столешницы.

Данная система позволяет регулировать высоту распила, а также пользоваться дисками разного диаметра. Если же вместо регулировочного винта использовать щуп, выведенный на столешницу, можно обзавестись простеньким копировальным станком. Щуп позволит регулировать глубину распила по некоторому шаблону. Эта достаточно простая доработка превратит простую циркулярную пилу в настоящий деревообрабатывающий станок. Таким устройством можно не только разрезать доску на необходимые заготовки, но и выполнять точные пропилы, делать различные выборки.