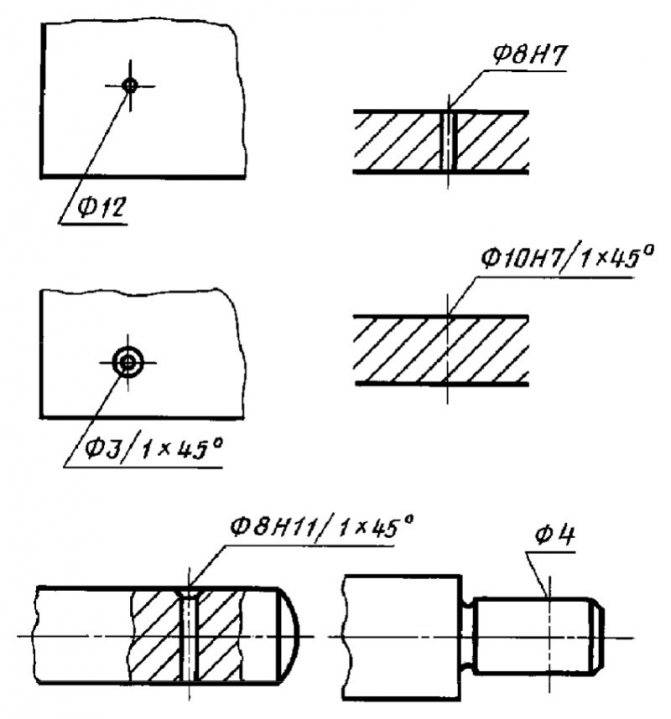

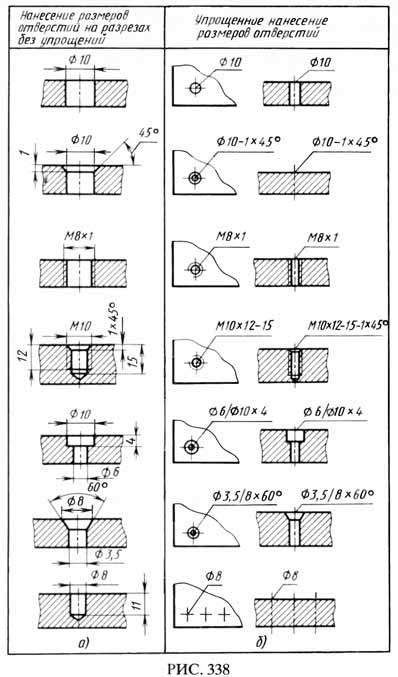

Нанесение размеров

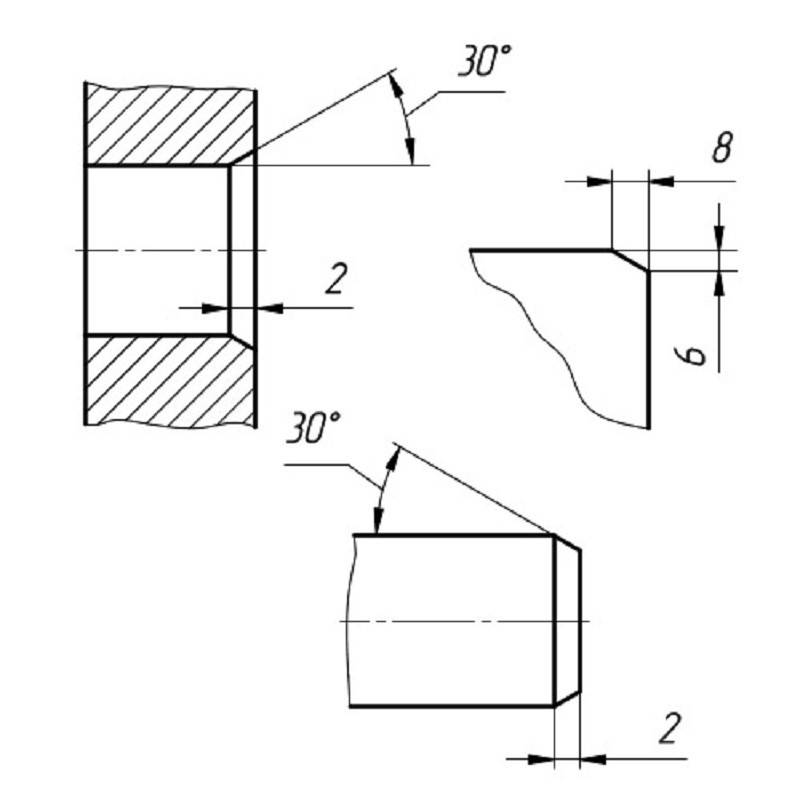

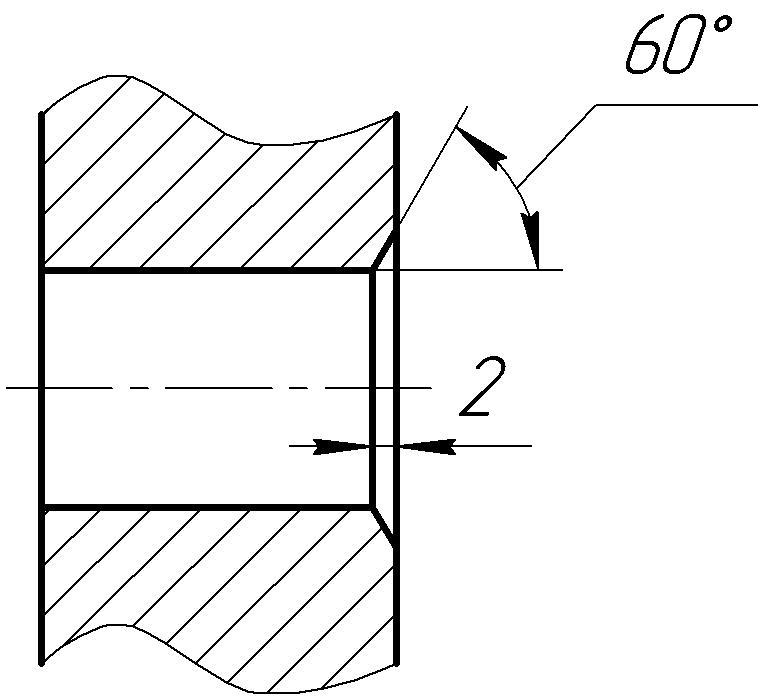

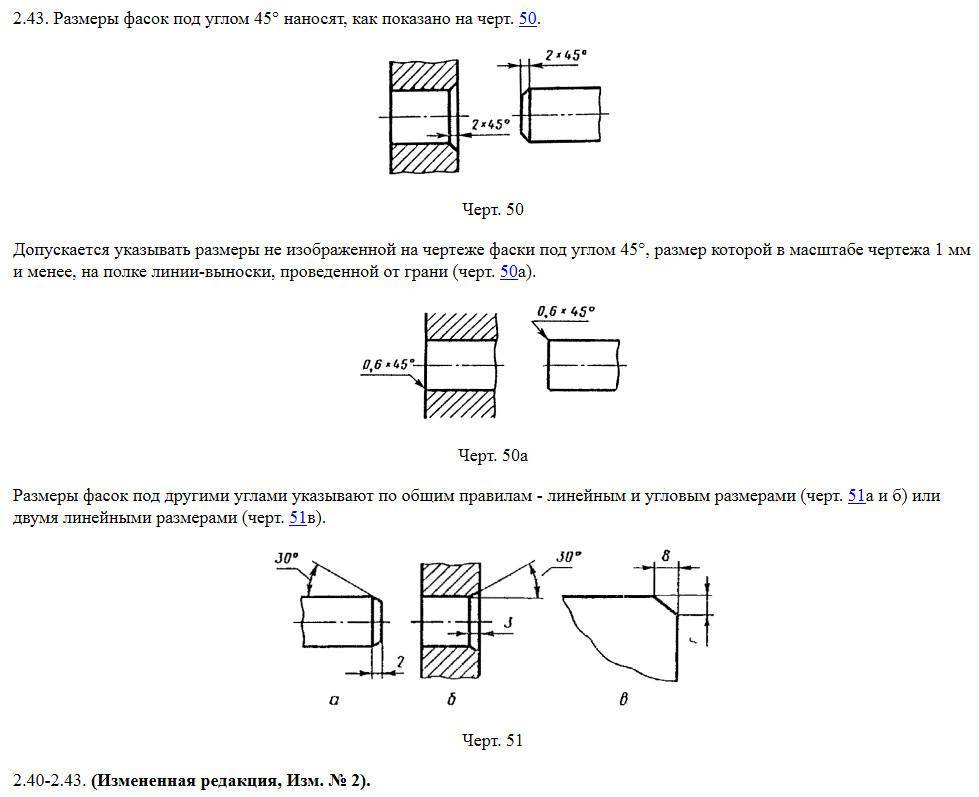

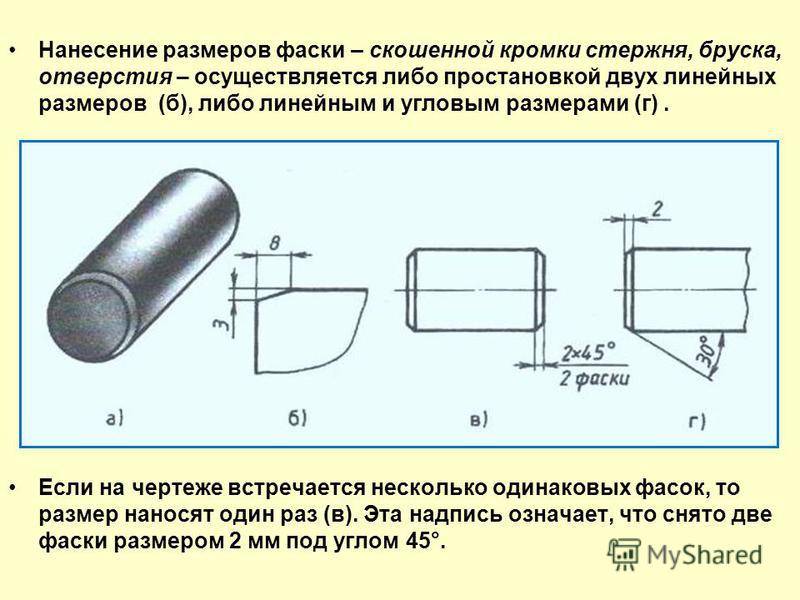

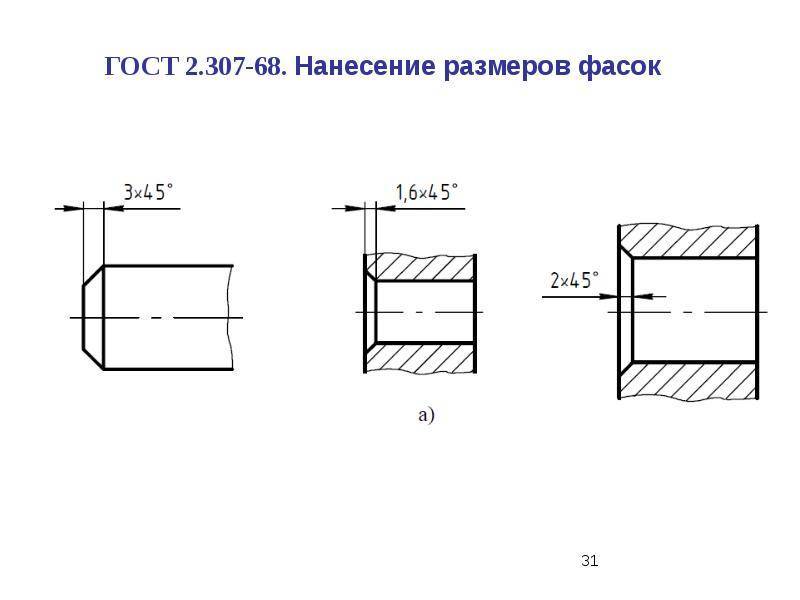

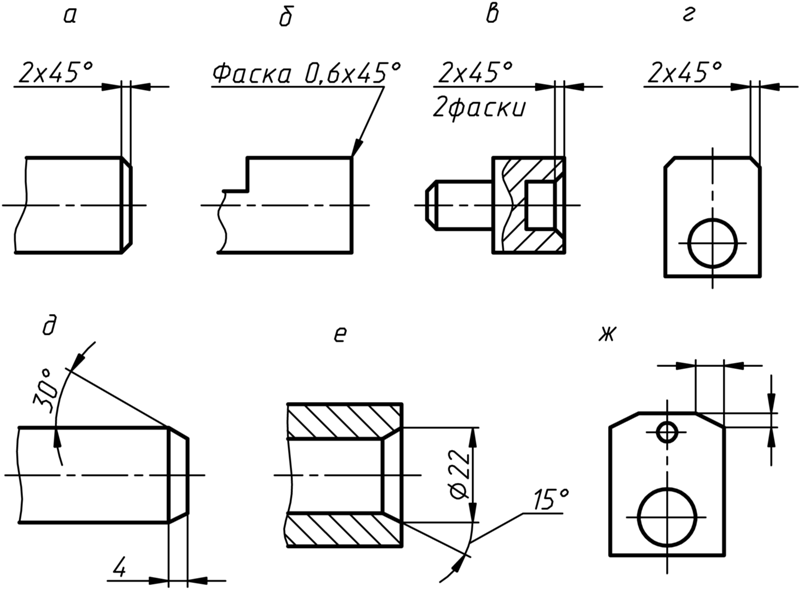

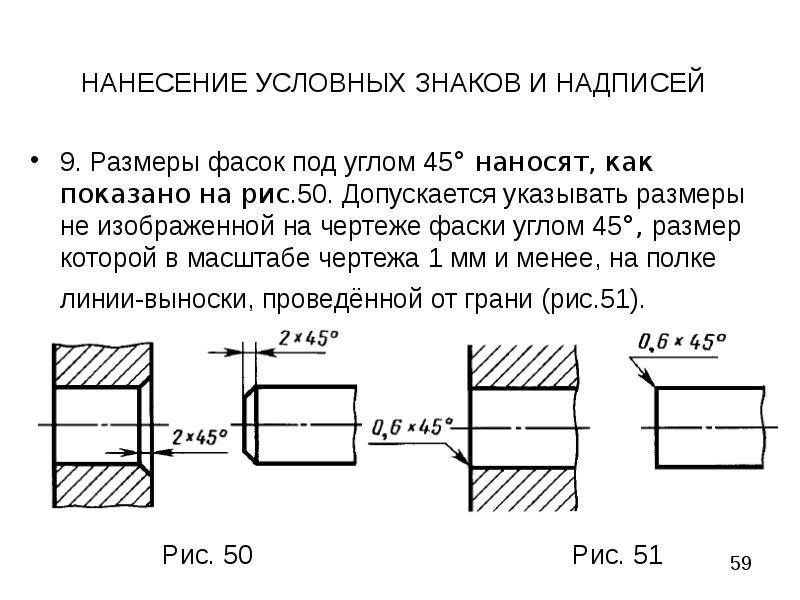

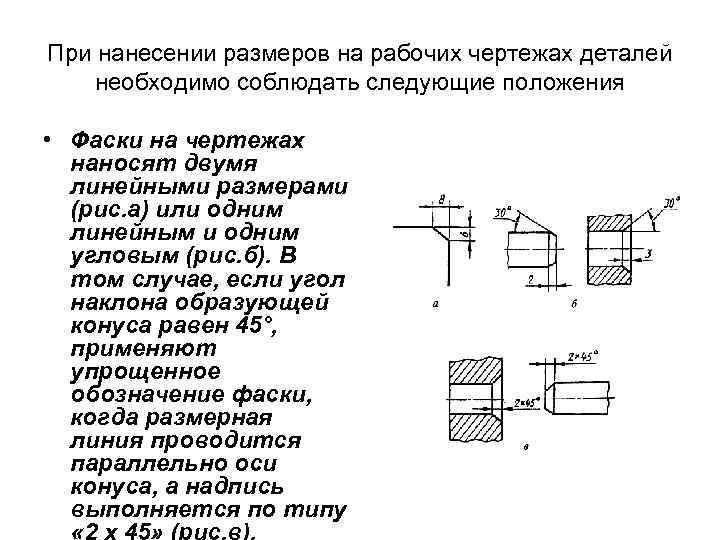

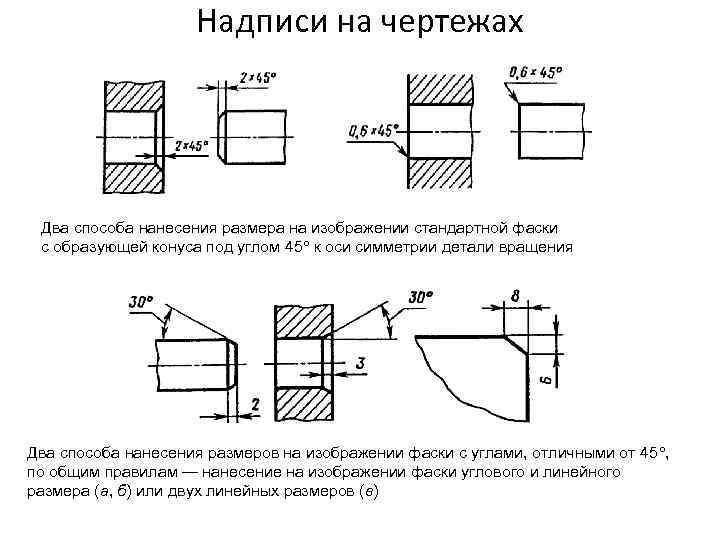

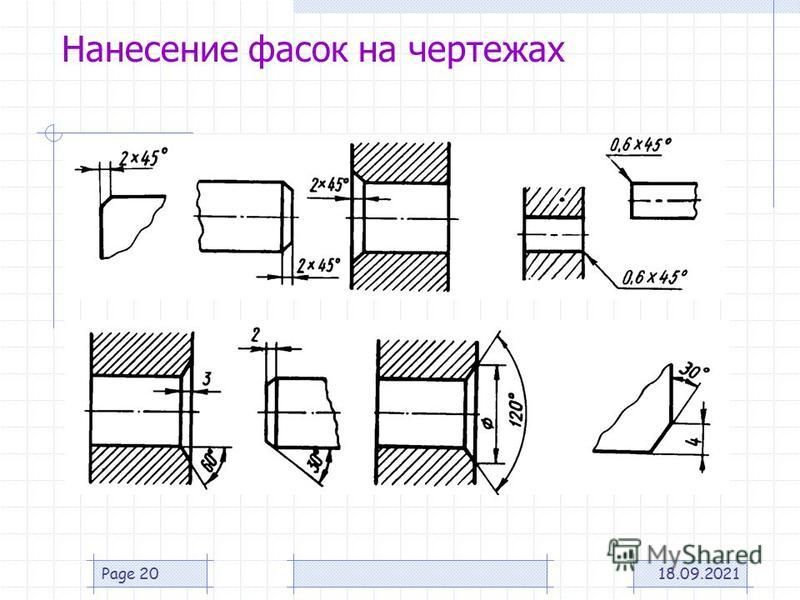

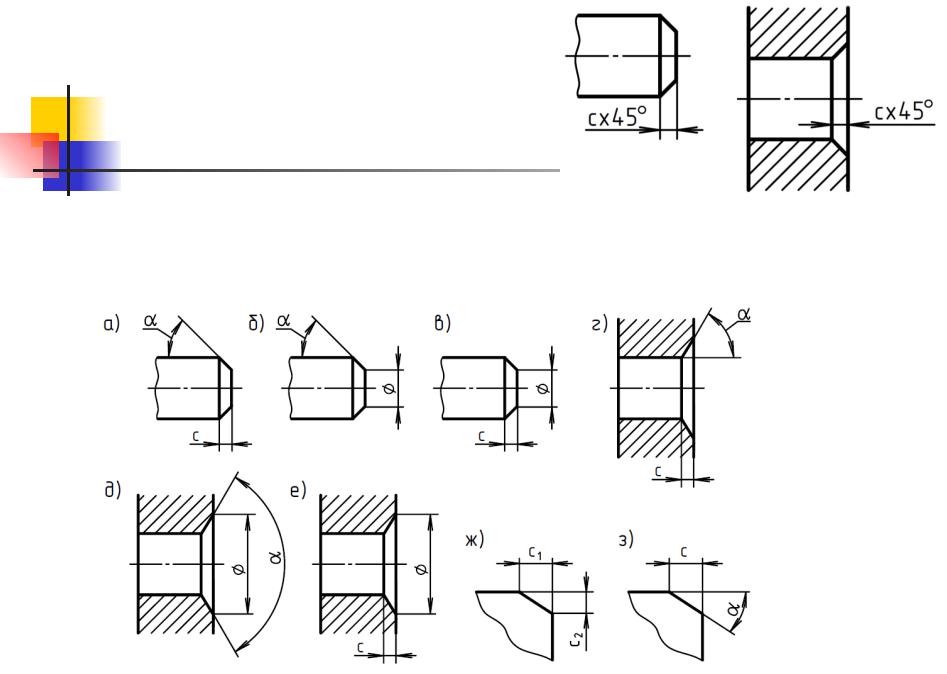

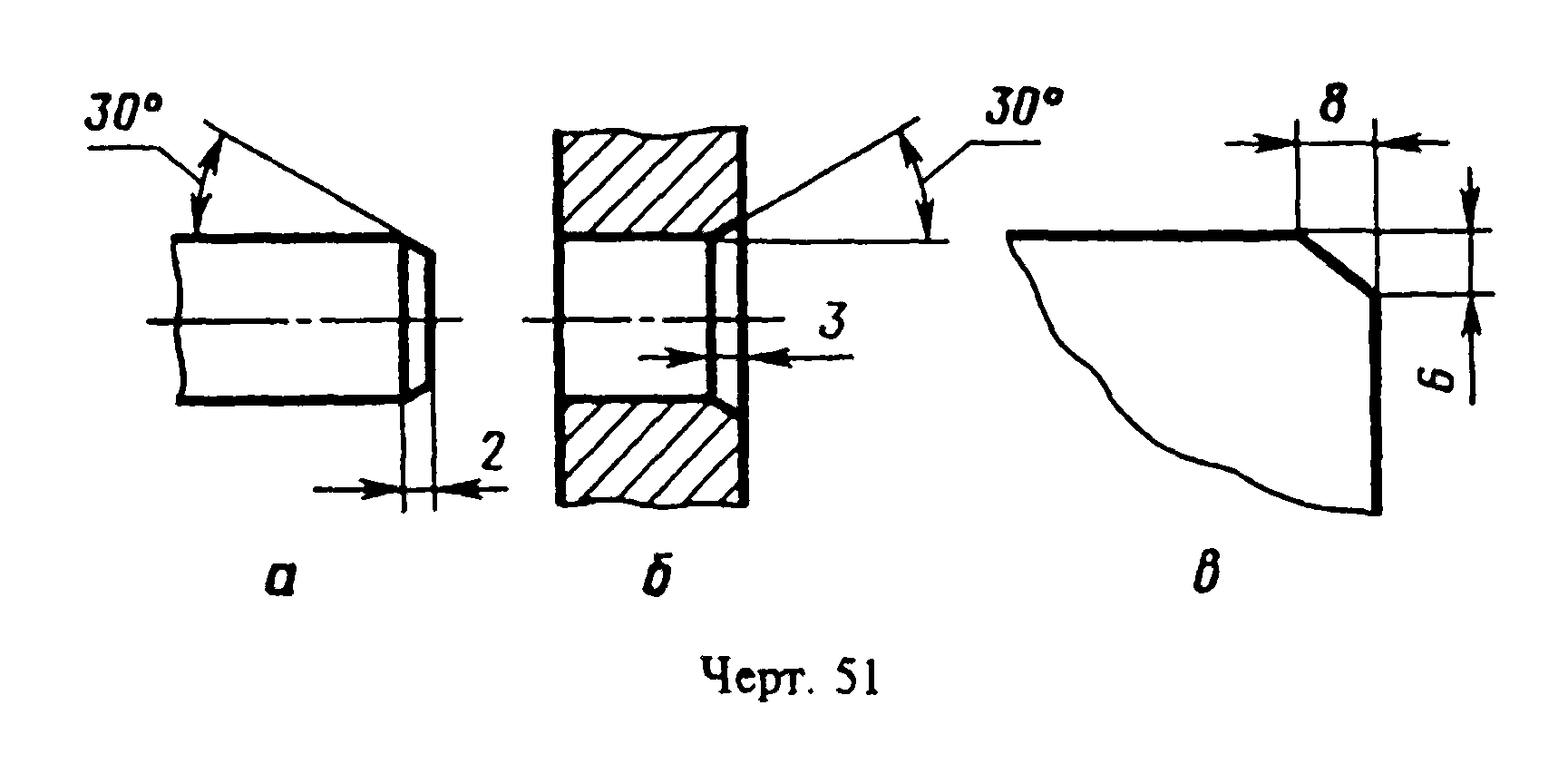

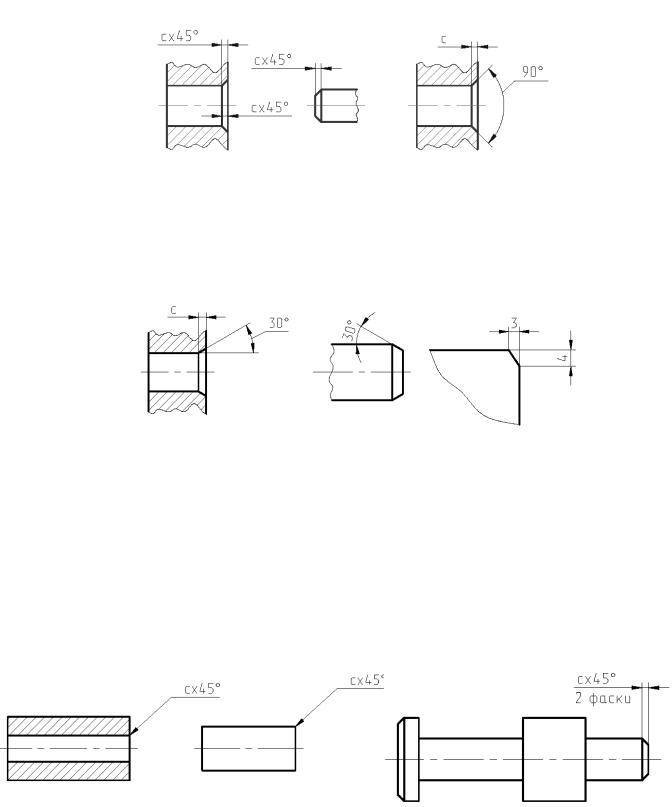

Типовыми и очень часто применяемыми являются скругления, сделанные под углом 45 градусов. По этому если на чертеже отсутствует точное значение, имеется в виду конкретно данный Наклон. В другом случае, когда должен быть применен другой угол, к примеру, 30 градусов, достаточно указать аналогичную характерность. Сделать это можно теми же способами — при помощи выносной линии, а еще использовав линейные определения размеров.

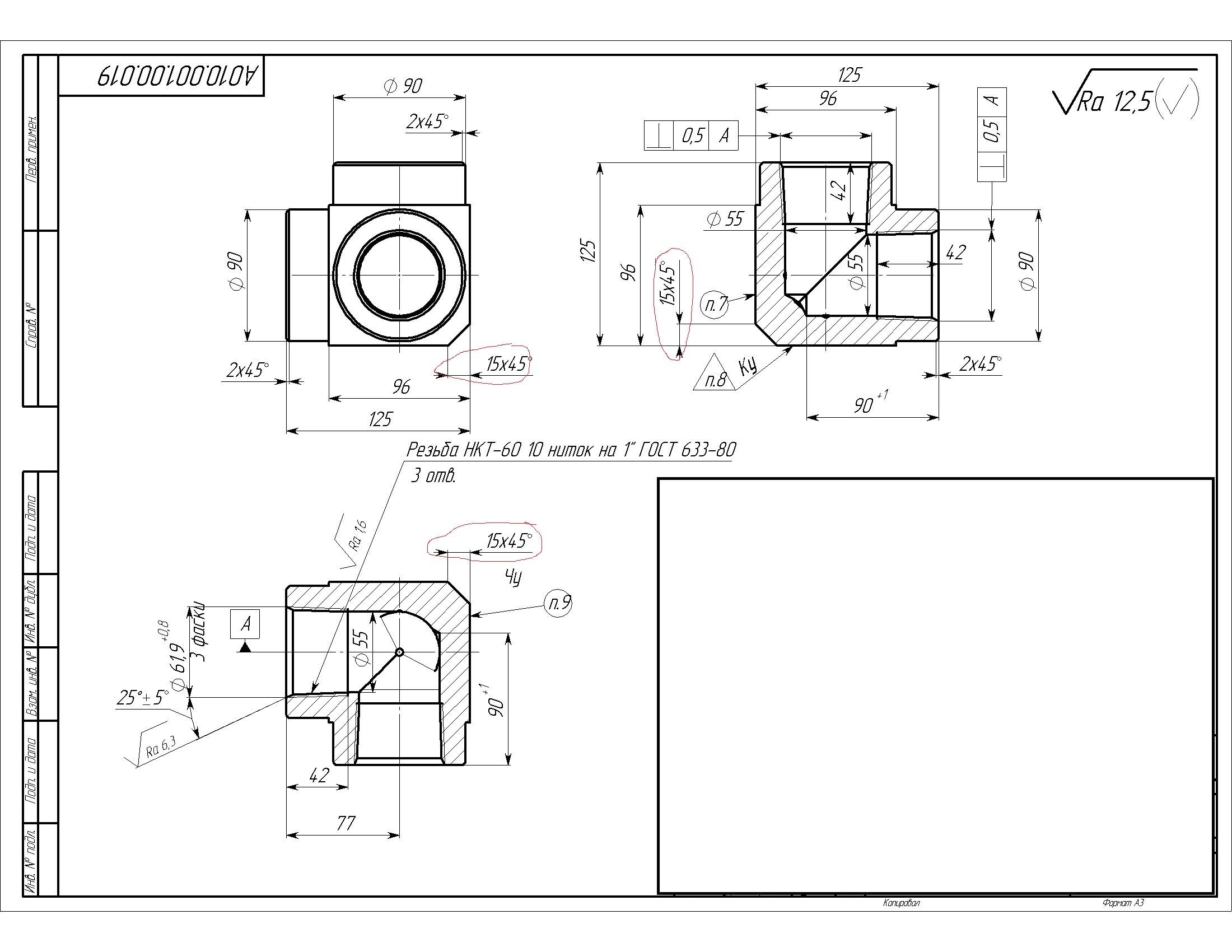

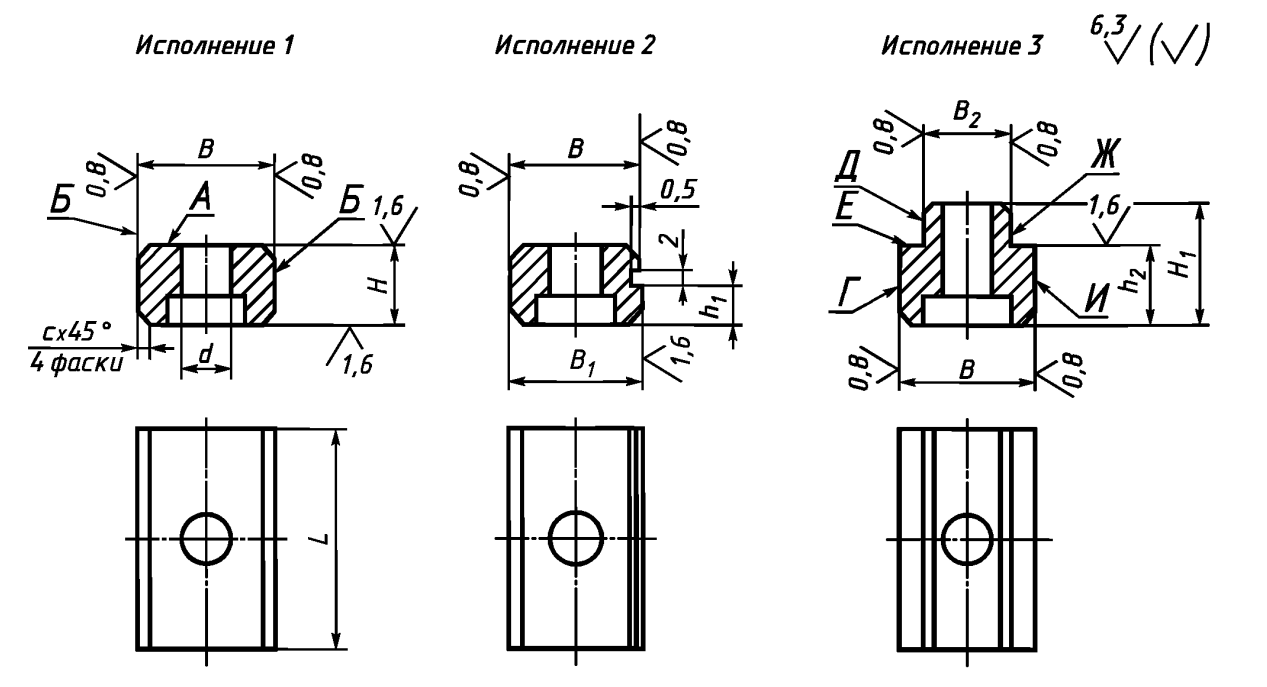

Наличие на чертеже 2 фасок, которые размещены симметрично и на одинаковом диаметре, просит указания их величины без дополнительных пометок. Однако если диаметр нанесения различен (к примеру, объект из себя представляет конус или цилиндры различного радиуса), достаточно указать их точное кол-во. При этом необходимо учитывать, что скосы на внешних и внутренних поверхностях суммируются отдельно, даже когда их величины такие же. В случае, когда деталь имеет обосновано меняющийся диаметр, возможно применять разрывы, чтобы не усложнять чертеж

Нанесение размеров фаски при этом делается в традиционном виде, принимается во внимание лишь волнообразная линия, которую нельзя применять практично, так как она определяет пропущенное расстояние

Возможно следующее решение: одинаковые для всех параметры указываются в описании под цифровым обозначением (1, 2, 3 и т. д.), а конкретно на чертеж переносится лишь номер ссылки в описании. В результате нет необходимости устанавливать размер во всех отдельных случаях. Но необходимо не забывать, что похожую величину, которая встречается в прочих местах, необходимо классифицировать той же цифрой, даже в том случае, если она относится к другой странице.

Во многих промышленных отраслях для деревообработки, стали и остальных материалов применяются машинные комплексы, в которые чертежи закладываются автоматично. В этих обстоятельствах для предоставления безопасности и лучшего контакта с соседними узлами и деталями фаски предусматриваются заблаговременно. Все зависит от вида производства, возможно термическое или влияние механики, заменить которое ручным трудом возможным не представляется

По этому очень и очень важно исполнять техническое изображение продумано, помня показать точные числовые определения фасок, а еще их кол-во

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Правила нанесения обозначений и особенности их расшифровки

Выше уже упоминалось о том, как должно выполняться обозначение сварных соединений разных типов. На черту стыка указывает линия с направленной стрелкой, над или под которой наносятся надписи.

Существуют определенные правила, согласно которых должны наноситься все технические надписи. Маркировка сварных швов состоит из 9 взаимосвязанных между собой блоков. На фото ниже показана структура расположения маркировочных знаков.

На фото показано как обозначается сварное соединение на чертеже на примере двухстороннего монтажного стыкового шва, выполняемого ручной дуговой сваркой:

- В первой колонке изображен вспомогательный знак. Это контур замкнутого шва, определяющий выдвигаемые к элементу монтажные условия.

- Второй блок содержит код межгосударственного стандарта, в соответствии которого должны осуществляться работы по свариванию металлоконструкции.

- Третья колонка – это маркировка (обозначение) сварного шва на чертеже.

- Далее изображен дефис, который на подкатегории разделяет все последующие позиции.

- Буквы в пятом блоке указывают на технологию, по которой выполняются сварочные работы. Обязательно к заполнению эта позиция не является.

- В шестой колонке содержится величина углового катета, величина его указана в миллиметрах.

- Седьмой блок: дополнительное обозначение – прерывистый сварной шов, интервал шага, цепное или шахматное расположение и т. д.

- В восьмом блоке изображаются вспомогательные знаки, указывающие на тип обработки.

- Последняя девятая колонка – это показатели чистоты поверхности стыкового соединения. Указывается в случаях, когда после сварочного процесса необходима механическая обработка изделия.

Это приведено стандартное обозначение сварных швов на чертежах, примеры обозначения некоторых уже выполненных соединений приведены ниже.

Пример 1

Представленное на чертеже условное обозначение сварного шва расшифровывается следующим образом:

- знак говорит о том, что непосредственно на месте монтажа после подгонки элементов следует осуществлять их соединение;

- ГОСТ 5264-80 – это номер регламентирующего документа, в данном случае он указывает на то, что с помощью электродуговой сварки выполнен стык;

- С13 – значит, что в стыковом соединении на одном скосе изогнутая фаска;

- знак указывает что с двух сторон шва осуществлено снятие внутреннего термического напряжения (усилия);

- Rz20 – показатель чистоты поверхности лицевой стороны, Rz80 – обратной стороны.

Пример 2

Здесь изображен выполненный автоматической дуговой сваркой (А) по замкнутой линии под флюсом (ГОСТ 11533-75) двусторонний (У2) угловой шов без скоса кромок.

Пример 3

С тыльной стороны создан стык.

Соединение выполнено с применением электродуговой сварки по ГОСТу 5264-80. Шов односторонний с загибом края, контур разомкнутый.

Пример 4

Сварочное соединение под наклоном

- контур стыковки элементов сплошной, выполнен в форме кольца;

- в газовой среде осуществлена сварка, ГОСТ 17771-76;

- стык тавровый (ТЗ), выполнена обработка каждой его стороны без разделки кромок;

- в качестве газовой среды использована окись углерода (УП) газообразной консистенции, электрод – расплавляемый;

- 6 мм составляет длина катета стыкового соединения;

- в шахматном порядке (Z) периодически создается сплошной проваренный участок длиной 50 мм и с шагом 100 миллиметров.

Пример 5

Для выполнения шва применена дуговая полуавтоматическая сварка, чертеж обозначает что шов односторонний (Н1), созданный плавящимся электродом внахлестку без скоса кромок в среде защитных газов. Шов круговой (), выполнен по замкнутой линии, 5 мм (Δ5) составляет дина катета.

Если на чертеже содержится несколько одинаковых соединительных стыков, то только на одном их них наносится условное обозначение. К остальным швам в местах, где должно быть обозначение указываются только их порядковые номера. При этом количество одинаковых соединений указывается на линии-выноске, как показано на примере ниже.

Одинаковыми стыковые соединения считаются в случаях, когда:

- разновидности стыков и размеры элементов являются одинаковыми при сравнении их поперечного сечения;

- одинаковые требования выдвигаются ко всем соединениям.

Когда для сварочного стыка установлена категория его контроля либо контрольный комплекс, то только под линией выноской должно наноситься условное обозначение.

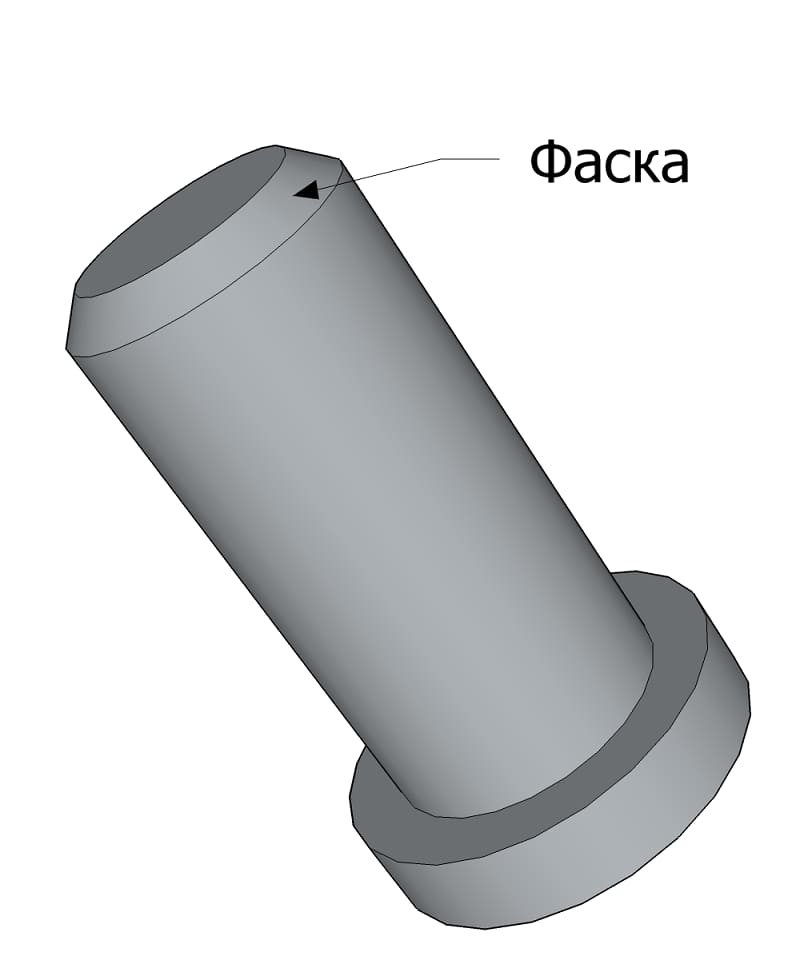

Фаска как конструктивный элемент детали

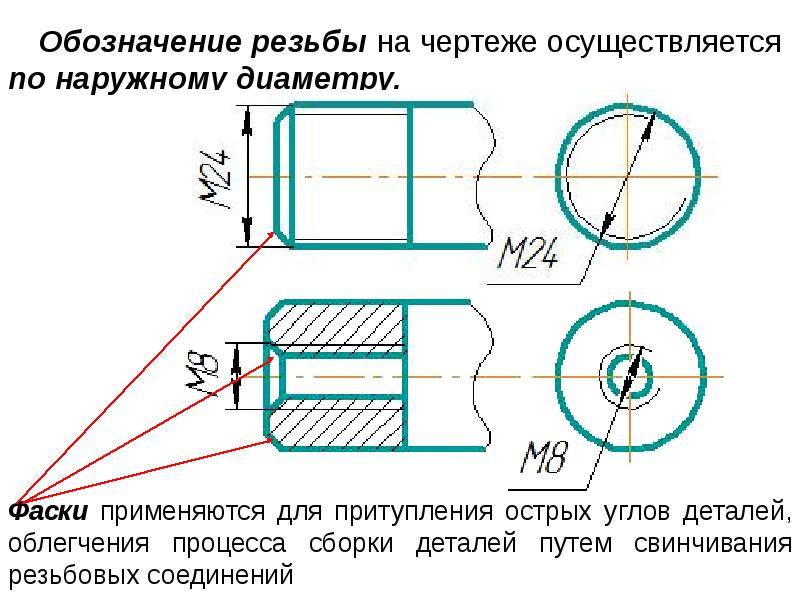

Часто в процессе изготовления деталей возникает необходимость провести дополнительную обработку внутренних и внешних краёв. Она проводится под заданным углом. Поверхность, которая получается в результате такой обработки, называется фаска.

Снятие фаски используется для решения следующих задач:

- технологических (обеспечение наилучшего соединения двух деталей);

- технических (придание изделию требуемой формы);

- эргономических (обеспечение наиболее удобного и безопасного использования изделия);

- улучшение декоративных и эстетических свойств готового изделия.

Такая обработка применяется во многих областях: машиностроении, при подготовке к сварочным работам, при изготовлении мебели и декоративных изделий интерьера. Выбор методов зависит от поставленных задач и всегда соответствует конструкторской документации.

Виды фасок

Под видом подобной отделки знают получаемую форму поверхности. Её срезают несколькими вариантами. Данные способы обозначаются латиницей «Y», « X» и «J». В некоторой литературе и справочниках по металлообработке можно повстречать другое обозначение «V», «K», и «U». Эти определения указывают на метод получения нужного среза.

Наиболее распространённым считается первые два метода. Такие разновидности фасок получают при помощи обычного инструмента для резки металла на самых разных обрабатывающих станках: токарных, фрезеровочных, комбинированных, станках с числовым программным управлением.

Также получают фаски под резьбу по ГОСТ. Сейчас разработанные методы и оборудование дают возможность получать классические размеры фасок.

Во многих случаях порядок и правила получения фасок, геометрические размеры, правила нанесения на чертежах устанавливается установленным ГОСТ 10549-80.

Он устанавливает возможные значения следующих показателей:

- параметры сбега резьбы;

- возможные размеры недореза;

- величину разрешённых проточек на выходе используемого инструмента для нарезки резьбы;

- размеры фасок в зависимости от диаметра и вида наносимой резьбы (метрической или дюймовой, трубной, конусообразной, трапециевидной);

- для наружной резьбы установлены величины размеров сбега и недореза.

Для получения намного сложного вида фаски «J» используются специализированные фаскосниматели. Такой вид чаще используется при работах по подготовке перед проведением сварки. Благодаря подобной форме выходит сварочная ванна большего объёма, что помогает получению более крепкого и хорошего шва.

В большинстве случаев используются прочие частные формы разделывания кромок. В данном случае порядок их выполнения приводится в прочих стандартах или технических условиях. К примеру, в стандарте №5264 от 1980 года приведены правила для производства стыка со сломанным скосом кромки.

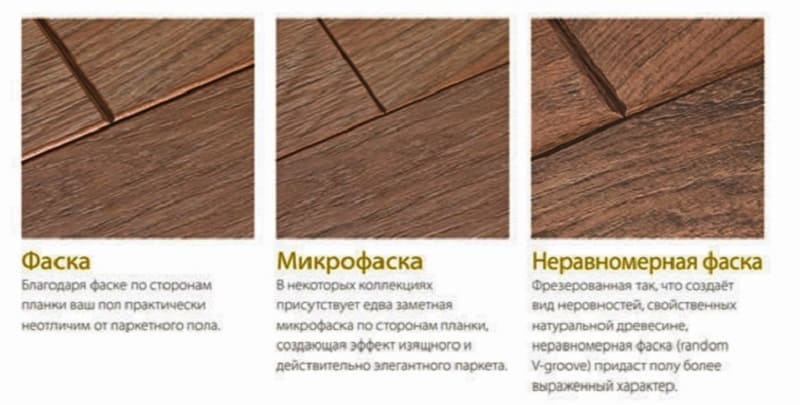

фаска

ламинат с фаской. Раньше ламинат выпускался со специальными замковыми креплениями, а что фаска такое знают далеко не все. Фаска – это особая обработка края, где используются небольшие скошенные углубления разной формы. Углубления и выпуклости устроены таким образом, чтобы полностью имитировать дорогой паркет. Углубления на самых высококачественных вариантах панелей создаются посредством технологии прессования, чтобы не снижать прочности доски.

Для чего нужна фаска ламината ?

Фаска даёт небольшие зазоры между панелями, которых некоторые хозяйки необоснованно боятся, так как бытует мнение, что они сильно собирают пыль. Но на самом деле коэффициент загрязнения ламината с фаской не больше, чем паркета. Фаска создаёт привлекательный визуальный эффект обособленности каждой доски. Дешёвый пол из ламината получает вид дорогого паркета. Рисунок получается более выразительным и «объёмным». Практическая польза от фаски – возможность скрывать неровности пола большие, чем при укладке обычного ламината .

Виды ламината с фаской

Фаска ламината может иметь разную глубину и форму. По форме различают обычные, фигурные и вальцованные фаски. Обычные и фигурные углубления вырезаются, а вальцованные – выдавливаются при помощи специального оборудования. Ламели с вальцованными фасками самые прочные и влагостойкие.

• Фаска 2V равномерная – углубление имеет одинаковую глубину на всём протяжении. • Фаска 2V неравномерная – углубление имеет неравномерную глубину и форму, что используется для визуального состаривания готового покрытия. • Фаска 4V также бывает равномерной и неравномерной глубины паза. • Фаска U – самая маленькая из всех разновидностей (углубление 1 мм). Имеет форму буквы U с закруглёнными краями.

Укладка ламината с фаской

Те домашние умельцы, которые привыкли к обычному ламинату , считают , что вариант с фаской укладывать намного сложнее. Но это не совсем так. Технология укладки такого покрытия ничем не отличается от укладки паркета. Больше того, укладывать ламинат с фаской легче, чем с обычными замковыми креплениями потому, что не требуется так идеально выравнивать основание. Особая форма досок (особенно с эффектом состаривания ) позволяет довольно эффективно скрывать неровности до 2 мм.

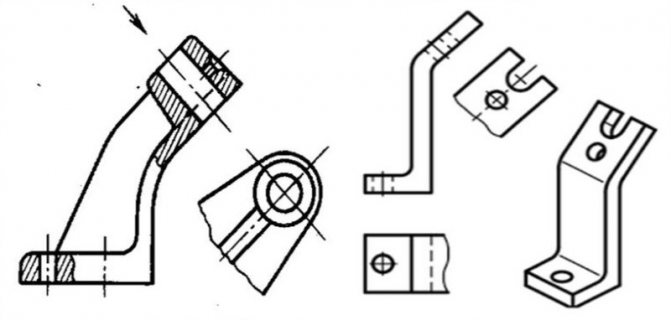

Условности и упрощения

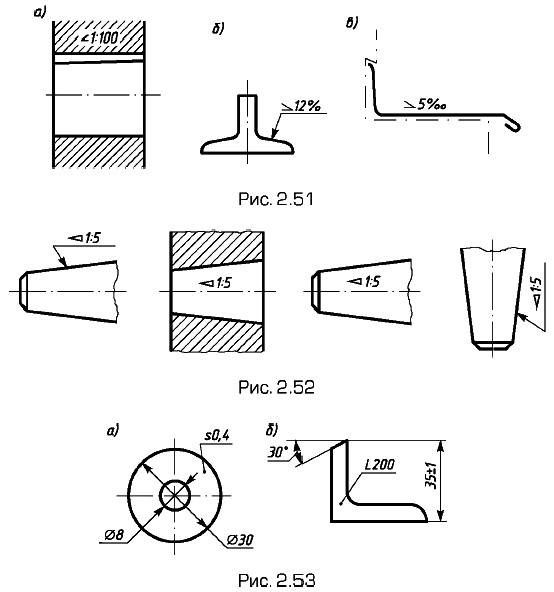

Для облегчения чтения и понимания чертежей допускается изображать на них деталь не в 100% соответствии с фактической формой, применяя следующие условности и упрощения:

- Для деталей, имеющих центральную ось симметрии, разрешено рисовать половину контура. В расположении второй половины, как правило, размещают разрез либо сечение.

- Если в конструкцию входит несколько идентичных элементов, подробно, с простановкой размеров и допусков, отображается один из них, расположение других упрощенно представляются в виде контуров либо просто указывается их число.

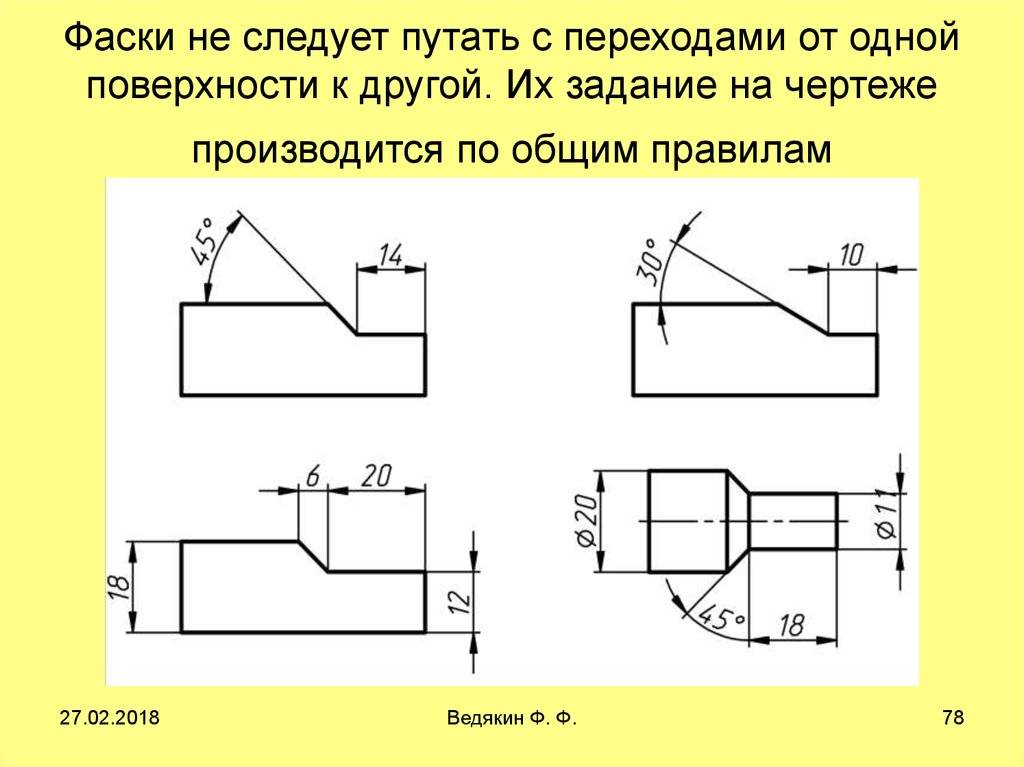

- Переход между поверхностями допускается отражать условно или вовсе опускать.

- Детали крепежа, шарообразные элементы, валы, рукояти и т.п. на продольных разрезах рисуют без рассечения.

- Для тонкостенных деталей допускается изображение в увеличенном относительно общего масштабе.

- Для большей иллюстративности допустимо увеличивать угол конуса или уклона.

- Плоские грани детали выделяют диагональными тонкими линиями.

- Детали большой длины с неизменным профилем изображают с разрывом, отмечая его места изломанными либо волнистыми линиями.

- Накатка либо насечка может быть изображена частично.

В отдельных специфических случаях применяются дополнительные упрощения. Допустимые условности в расположении отдельных видов чертежей, таких, как зубчатые передачи, электронные компоненты и приборы и др., описываются в соответствующих стандартах.

При упрощении чертежа конструктору следует соблюдать меру, чтобы вышедший из-под его мыши документ не превратился в ребус, на разгадку которого у партнеров уйдет много времени.

Почему необходимо выполнять снятие фаски

Финишная обработка торцов деталей, края отверстий, внешней стороны втулок, болтов необходимо для решения задач определяемых в отдельных видах обработки индивидуально.

При изготовлении изделий из металла:

- устраняются с помощью фаски сбеги недорезы;

- уменьшение времени на монтаж конструкции;

- увеличение надёжности элементов крепления (объясняется необходимость снятия фаски болтового соединения);

- снижает травмоопасность при проведении сборочных работ;

- повышается скорость и точность сборки отдельных элементов конструкции узлов и механизмов.

Перед проведением сварочных работ:

- получения надёжного сварного соединения (происходит лучший прогрев швов и прилегания припоя);

- соблюдение правил техники безопасности и снижение травматизма;

- снижается время на проведение сварочной операции.

Снятие фаски в мебельном производстве позволяет:

- устранить последствия распила элементов мебельных изделий при проведении деревообработки;

- придать необходимый эстетический внешний вид каждому элементу мебели (изделию из дерева);

- подготовить поверхность и края детали для декоративной обработки;

- создать отверстия для потайного крепления отдельных мебельных элементов с последующим применением декоративных заглушек и вставок.

Для выбора необходимых параметров разработана специальная таблица, которая позволяет производить необходимую обработку.

Виды

Преимущественный метод изображения объемных изделий на плоскости — это ортогональное проецирование. Расположение изображаемого предмета предполагается между условным наблюдающим и проекционной плоскостью. Для повышения читаемости изображения разрешается применять упрощенный подход. Поэтому изображения на чертежах не являются проекционными в строгом геометрическом смысле этого слова. Их называют изображениями на плоскости. Для получения основных проекций, изображаемую деталь помещают в центре воображаемого куба. Грани его будут служить проекционными плоскостями.

Основные виды

В результате проекции образа предмета возникает схема основных видов изделия:

- спереди;

- справа;

- снизу;

- слева;

- сверху;

- сзади.

В техническом черчении вид спереди считается главным. Он должен давать максимум информации об изображаемой детали. Дополняют его виды слева и сверху (относительно главного). Эти три вида называют основными. Остальные считаются вспомогательными. Их изображения строят, если важная конструктивная информация об изделии сложной формы не видна на трех основных видах.

Кроме того, для пояснения строения части детали применяются местные виды, показывающие фрагмент изображения основного вида. Такие изображения размещают в незанятых областях, надписывая заглавными буквами кириллицы. На основном виде в зоне расположения фрагмента изображается стрелка, показывающая направление условного взгляда, в результате которого появляется местный вид. Такие рисунки ограничиваются линиями разрыва, проводимыми в направлении минимального размера элемента.

Кроме того, применяются дополнительные виды. Они строятся на плоскостях, размещенных под углом к основным граням проекционного куба. Они помогают проиллюстрировать расположение и строение тех участков объекта, которые не видны или недостаточно информативно представлены на основных видах, либо их габариты и конфигурация искажены. Обозначение дополнительных видов проводится литерами кириллического алфавита.

Дополнительные виды

Продуманный выбор местных и дополнительных видов позволяет сократить число штриховок при показе внутреннего строения детали, невидимого на основных проекциях. Улучшается также читаемость чертежа, взаимное расположение его частей, снижается вероятность ошибочного его толкования.

Применение метчика

Прежде чем приступить к резьбонарезанию, надо определить диаметр подготовительного отверстия и выполнить его сверление. Для облегчения этой задачи был разработан соответствующий ГОСТ, который содержит таблицы, позволяющие точно определить диаметр отверстия под резьбу. Эти сведения позволяют легко подобрать размер сверла.

Читать также: Маршрутизаторы что это такое

Для нарезания резьбы метрического типа на внутренних стенках сделанного сверлом отверстия используется метчик – винтообразный инструмент с режущими канавками, выполненный в виде стержня, который может иметь цилиндрическую или коническую форму. На его боковой поверхности есть специальные канавки, расположенные вдоль его оси и разделяющие рабочую часть на отдельные сегменты, которые называются гребенками. Острые края гребенок как раз и являются рабочими поверхностями метчика.

Метчик: конструкция и параметры

Чтобы витки внутренней резьбы получились чистыми и аккуратными, а ее геометрические параметры соответствовали требуемым значениям, ее надо нарезать постепенно, путем поэтапного снятия тонких слоев металла с обрабатываемой поверхности. Именно поэтому с данной целью используют либо метчики, рабочая часть которых по длине разделена на участки с различными геометрическими параметрами, либо наборы таких инструментов. Единичные метчики, рабочая часть которых имеет одинаковые геометрические параметры по всей своей длине, нужны в тех случаях, когда необходимо восстановить параметры уже имеющейся резьбы.

Минимальным набором, при помощи которого можно достаточно качественно выполнить обработку отверстий под резьбу, является комплект, состоящий из двух метчиков – чернового и чистового. Первый срезает со стенок отверстия под нарезание метрической резьбы тонкий слой металла и формирует на них неглубокую канавку, второй не только углубляет сформированную канавку, но и зачищает ее.

Разновидности метчиков для резьбы и их отличия

Минимальный комплект метчиков

Комбинированные двухпроходные метчики или наборы, состоящие из двух инструментов, используются для резьбонарезания в отверстиях небольших диаметров (до 3 мм). Для обработки отверстий под метрическую резьбу большего диаметра необходимо использовать комбинированный трехпроходной инструмент или набор, состоящий из трех метчиков.

Для манипуляций с метчиком применяется специальное приспособление – вороток. Главным параметром таких приспособлений, которые могут иметь различное конструктивное исполнение, является размер посадочного отверстия, который должен точно совпадать с размером хвостовика инструмента.

Некоторые разновидности воротков для метчиков

При использовании набора из трех метчиков, отличающихся как своей конструкцией, так и геометрическими параметрами, следует строго соблюдать последовательность их применения. Отличить их друг от друга можно как по специальным рискам, нанесенным на хвостовики, так и по конструктивным особенностям.

- Метчик, которым отверстие под нарезание метрической резьбы обрабатывается в первую очередь, отличается минимальным диаметром среди всех инструментов набора и режущими зубьями, верхняя часть которых сильно обрезана.

- Второй метчик имеет более короткую заборную часть и более длинные гребни. Его рабочий диаметр занимает промежуточное значение между диаметрами остальных инструментов из набора.

- Третий метчик, которым отверстие под нарезание метрической резьбы обрабатывается в последнюю очередь, характеризуется полными гребнями режущих зубцов и диаметром, который должен точно соответствовать размеру формируемой резьбы.

Комплект из трех метчиков

Метчики используются преимущественно для нарезания резьбы метрического типа. Значительно реже, чем метрические, применяются метчики, предназначенные для обработки внутренних стенок труб. Они в соответствии со своим назначением называются трубными, а отличить их можно по букве G, присутствующей в их маркировке.

Способы изготовления

Методы, применяемые для изготовления кромок, зависят от следующих условий:

- назначения подготавливаемой фаски;

- материала, из которого изготовлен элемент конструкции;

- применяемого оборудования.

По применяемому методу различают следующие виды подготовки кромок:

- механическая нарезка;

- газокислородная;

- воздушно-плазменная.

Для нарезания скоса на металлических изделиях применяют различное металлообрабатывающее оборудование, оснащённое специальным инструментом. С его помощью можно получить требуемый размер фаски под резьбу. Применение специальных резцов, фрезерного инструмента позволяет провести снятие фасок в отверстиях.

Особое внимание уделяется подготовке кромок перехода от одного диаметра вала к другому. Этот переход называется галтелем

Он достаточно распространён в машиностроении. Оформление галтелей валами производится различными способами с соблюдением установленных стандартов.

Как уже отмечалось, для более точного снятия кромки применяются специальные фаскосниматели. Они позволяют получить заданный угол и длину катета.

Особенности многозаходной резьбы

Чтобы наделить винт прочностными характеристиками и увеличить его ход используют многозаходную трапецеидальную резьбу. В данном случае все параметры, такие как высота резьбы, ее диаметр — абсолютно одинаковые, с однозаходовым видом. Единственным отличием является количество ходов на один шаг. Например, трехзаходовые виды резьб имеют ход втрое больше их шага. Все это можно наблюдать на рисунках.

Приведем пример, чтобы данный вид стал понятным каждому человеку. Все используют обычные крышки для консервирования овощей и фруктов. Для их открытия необходимо приложить минимум усилий. При использовании цилиндров больших диаметров попасть в пазы одноходовой резьбы гораздо сложнее. Именно поэтому используют многоходовые.

Такой вид резьбы можно определить визуально, достаточно посмотреть на рисунок.

Видно, сколько именно витков идут от начала винта. Многоходовые резьбы изготовляются по сложным технологиям, а соответственно и дороже стоят.

согласно ГОСТ Р 21.1101-2013:

5.4.1 Линейные размеры на чертежах указывают без обозначения единиц длины:

— в метрах с точностью до двух знаков после запятой — на чертежах наружных сетей и коммуникаций, генерального плана и транспорта, за исключением случаев, оговоренных в соответствующих стандартах СПДС;

— в миллиметрах — на всех остальных видах чертежей.

5.4.2 Размерную линию на ее пересечении с выносными линиями, линиями контура или осевыми линиями ограничивают засечками длиной 2-4 мм, наносимыми с наклоном вправо под углом 45° к размерной линии, при этом размерные линии продолжают за крайние выносные линии (или соответственно за контурные или осевые) на 0-3 мм.

При нанесении размера диаметра или радиуса внутри окружности, а также углового размера размерную линию ограничивают стрелками. Стрелки применяют также при нанесении размеров радиусов и внутренних скруглений.

При нанесении размеров на аксонометрических схемах технологических трубопроводов и инженерных систем размерные линии допускается ограничивать стрелками.

Нанесение размеров выполняют согласно:

ГОСТ 2.302-68* Единая система конструкторской документации. Масштабы.

ГОСТ 21.501-2011 Система проектной документации для строительства. Правила выполнения рабочей документации архитектурных и конструктивных решений.

При нанесении размеров на строительных чертежах необходимо руководствоваться правилами указанных стандартов. Размеры на строительных чертежах проставляют в миллиметрах без обозначения единиц измерения. Размеры на строительных чертежах, как правило, наносят в виде замкнутой цепи. Размеры допускается повторять.

Размерные линии на строительных чертежах ограничивают засечками – короткими штрихами длиной 2 – 4 мм, проводимыми с наклоном вправо под углом 45° к размерной линии. Толщина линии засечки равна толщине сплошной основной линии, принятой на данном чертеже. При этом размерные линии должны выступать за крайние выносные линии на 1–3 мм (рис.1).

Рис. 1. Размерная цепочка (размеры)

При недостатке места для засечек на размерных линиях, представляющих собой замкнутую цепочку, засечки рекомендуется заменять точками. Выносная линия может выступать за размерную линию на 1–5 мм (рис. 2).

Рис. 2. Размерная цепочка (засечки)

Размерное число нужно располагать над размерной линией на расстоянии от 0,5 до 1 мм. При нанесении размеров диаметров, радиусов и углов размерные линии ограничивают стрелками.

Расстояние от контура чертежа до первой размерной линии рекомендуется принимать не менее 10 мм. На практике это расстояние принимают 14–20 мм.

Расстояние между параллельными размерными линиями должно быть не менее 7 мм, а от размерной линии до кружка координационной оси – 4 мм.

На чертежах планов различают размерные линии, проводимые внутри плана (внутренние) и вне размеров изображения (внешние). Рекомендуемые требования нанесения внутренних и внешних размерных линий указаны на рис. 3.

Рис. 2. Размерная цепочка (отступы)

На фасадах и разрезах здания кроме размерных линий показывают расстояние по высоте от уровня чистого пола первого этажа до уровня поверхности различных элементов здания условными знаками высотных отметок (рис. 4).

Рис. 3. Высотные отметки

Уровень пола первого этажа принимают за отметку отсчета: 0,000. Отметки выше условной нулевой обозначают со знаком « + »; ниже нулевой указывают со знаком « – ». Знак отметки может сопровождаться поясняющими надписями. Например: «Ур.ч.п.» – уровень чистого пола; «Ур.з.» – уровень земли.

На строительных чертежах отметки уровней указывают в метрах с тремя десятичными знаками.

На фасадах и разрезах отметки помещают на выносных линиях или линиях контура. В том случае, если несколько знаков уровня располагаются около одного изображения друг над другом, рекомендуется вертикальные линии отметок ориентировать на одной вертикальной прямой, длину горизонтальной полочки – одинаковой длины.

На планах зданий, если это необходимо, отметки наносят в прямоугольнике или на полке линии-выноски.

Как сделать фаску в Автокад путем задания двух расстояний (длин)

Вызовите команду Chamfer. В командной строке появится запрос:

(Режим БЕЗ ОБРЕЗКИ) Параметры фаски: Длина1 = 0.0000, Длина2 = 0,0000 Выберите первый отрезок или [оТменить/полИлиния/Длина/Угол/оБрезка/Метод/Несколько]:

В верхней строке запроса отображаются параметры фаски по умолчанию, которые можно изменить при помощи опций инструмента Chamfer.

По умолчанию Длина1, Длина2 = 0. Если использовать нулевые значения длин фасок в Автокаде, то система ее не построит.

Примечание

Нажав и удерживая клавишу «Shift» перед выбором второго объекта или линейного сегмента 2D-полилинии, можно удлинить или обрезать выбранные объекты для получения острого угла. Пока клавиша «Shift» нажата, текущим значениям расстояния и угла фаски временно назначается нулевое значение.

Выберем опцию «Длина» данной команды. Командная строка выдаст запрос:

Первая длина фаски <0.0000>:

Задайте первое расстояние фаски 10 мм и нажмите «Enter». Система отобразит следующий вопрос:

Вторая длина фаски <10.0000>:

Если второе расстояние (длина) фаски AutoCAD равно первому, то нажмите «Enter», т.е. согласитесь со значением по умолчанию. Нажмем Enter. Программа повторит запрос:

Выберите первый отрезок или [оТменить/полИлиния/Длина/Угол/оБрезка/Метод/Несколько]:

Выберем первый отрезок щелчком мыши (сторону прямоугольника).

Сторона прямоугольника подсветится синим цветом (при включенном аппаратном ускорении). Система выдаст следующий запрос:

Выберите второй отрезок или нажмите на клавишу Shift при выборе, чтобы создать угол или [Расстояние/Угол/Метод]:

При наведении курсора на вторую смежную сторону прямоугольника программа отобразит предварительный вид фаски. Как только укажем вторую сторону прямоугольника, фаска в Автокаде будет построена, а команда завершит свое выполнение.

Геометрические параметры и размеры инструмента

Конструкция любого канавочного резца характеризуется его геометрическими параметрами.

- Геометрия корпуса или державки: L – длина тела, B и H – размеры сторон поперечного сечения.

Форма рабочей режущей пластины: l – длина рабочей части резца, b – высота тела пластины, S – толщина.

Расположение режущего элемента в корпусе. Гнездо под пластину может занимать всю ширину корпуса или один из углов. В последнем случае ширина гнезда обозначается литерой n. Пластина может быть посажена в гнездо под некоторым углом к корпусу.

Клинок для резания заготовки также имеет свои параметры, выраженные в углах.

- «Гамма» отображает угол передней заточки – это главный элемент режущей кромки.

- «Альфа» – задний главный угол заточки.

- «Альфа» с индексом 1 – задний угол вспомогательного назначения.

- «Лямбда» – угол, под которым режущая кромка имеет наклон.

- «Фи» – угол главного назначения, расположенный в плане.

- «Фи» с индексом 1 – угол вспомогательного назначения, расположенный в плане.