Характерности процесса сваривания и типы ЭШ сварки

Тут к основному отличию относится отсутствие электрической дуги. Вся электрическая энергия поступается в шлак, который является проводником. Благодаря подобной реакции выделяется необходимое для расплавки кол-во тепла. Специализированный электрод опускают в подготовленную ёмкость с побочными продуктами. Тут отсутствует горение дуги, но ток продолжает поступать через расплавленный шлак. Нужно сказать, что у этих работ имеются отличительные черты:

- расстояние между плитами, которые находятся вертикально;

- энергичная поверхность не соприкасается с кислородом, потому как вся площадь закрыта шлаком;

- электрошлаковая сварка сопровождается небольшим расходом флюса, и шов легируется электродной проволокой;

- сплав долго пребывает жидким, из-за чего из состава испаряются лишние газы.

Сварные соединения, осуществляемые электрошлаковой сваркой

Также подсоединение звеньев течет с помощью плоского электрода. Цилиндрические тоже можно использовать, однако он доставит дополнительных сложностей. Чаще шов наносят сверху в низ, а между обоими предметами разрешается наличие зазора. Однако для правильности припайки в пустой зазор помещаются медные ползунки имеющие свойства кристаллизации.

И если проводить такие действия на чистом воздухе, то на поверхности способны появиться трещины. Но шлаковая субстанция оберегает от таких неприятностей.

Такая методика предоставляет шанс скреплять полосы неограниченной толщины, впрочем, исполнение работы невозможно дома. Ведь весь механизм имеет большие размеры, а способы перемещения оборудования для электрошлаковой сварки предполагают эксплуатацию рельсовых установок. А основным узлом считается аппарат, подающий проволоку в соединительную территорию.

Что же касается дополнительных тонкостей, то жар, исходящий от ванны, влияет на прилегающие ко шву участки. Происходит такое из-за сильных температурных перепадов. Околошовные зоны разделяют на несколько классов:

- Перегрева. Здесь зёрна ключевого металла существенно возрастают.

- Участок полной перекристаллизации. Тут протекают фазы превращения, но нагрева недостаточно для роста зерна.

- Самая далекая территория. Здесь происходит уменьшение прочности зоны, которое можно поправить грядущей термической обработкой.

Да, такая автоматическая сварка невозможна в индивидуальном хозяйстве, но человек может обзавестись электрошлаковой плавильней. Она не занимает множество свободного места, проста в применении, а для начального сырья можно применять все все что угодно: проржавелые железки, чистейшие куски сплавов, стружку и другое.

https://youtube.com/watch?v=jOYp1X-4EF0

Чтобы правильно пользоваться данным устройством, нужно получить важные знания. В особенности, про характеристики металлического проката. К примеру, пластины очень высокой толщины, изготовленные из чугуна, титана, меди, алюминия и их аналоги, прекрасно подходят для этой процедуры. Впрочем подобный вариант не годиться для спайки тонких объектов. Что же касается применения, то его легче понять по зарисовкам. Схема всего процесса электрошлаковой сварки позволяет понять всю технику и характерности использования агрегата.

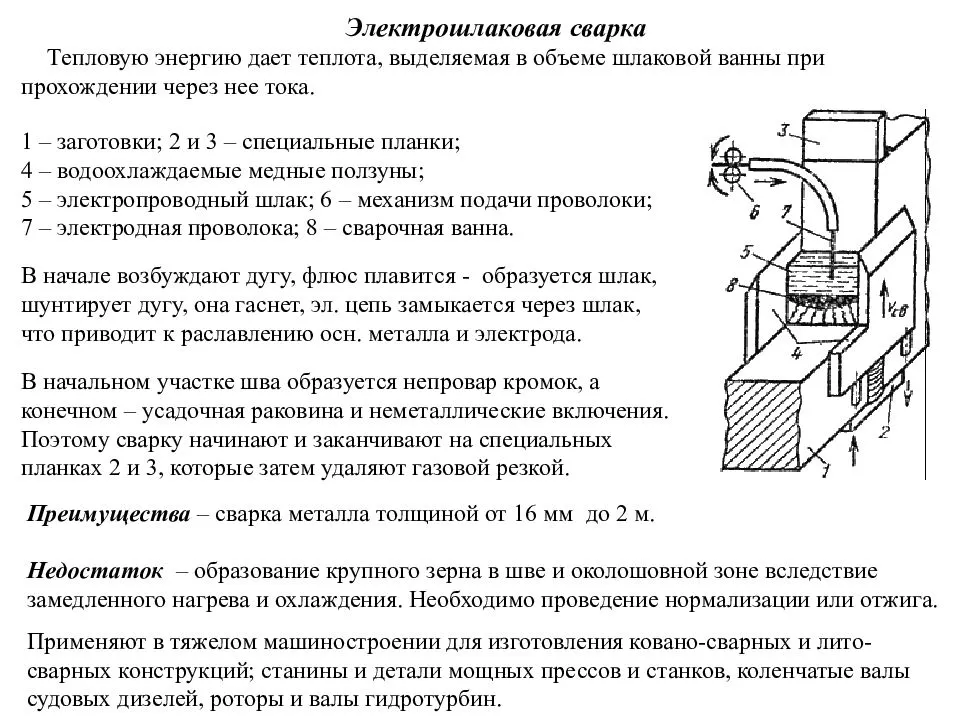

Технология ЭШС

Все начинается со сборки деталей: устанавливают две пластины на определённом расстоянии один от одного, снизу с и двух сторон устанавливают специализированные скобы, которые фиксируют заготовки. Потом в пустой зазор помещают проволоку для сварки и сыпят флюсом (в последующем он будет расплавляться, организуя твёрдую основу). После накопления определённого количества жидкого шлака дуга шунтируется им и гаснет. Дальше, электрическая энергия течёт сквозь побочные продукты, которые имеют повышенные параметры сопротивления. В ходе проведения процесса сваривания образовывается высокотемпературная атмосфера, которая доводит железо до расплавленного состояния. Также в ходе наложения шва гладь проходит стадию охлаждения.

По мере поднятия ванны фиксирующие скобы разбирают и образуется ровная и крепкая спайка. Но это не конечный этап, ведь требуется почистить готовый шов, удаляя поверхностные трещины и раковины. Технологичные рейки, которые монтировались в начале процедуры, срезают угловой шлифмашиной или остальным инструментом. Технология выполнения электрошлаковой сварки дает возможность получить высококлассный экземпляр, который можно подвергать следующей ковке и штамповке. Нужно сказать, что методика показывает очень хорошую эффективность на конструкторском уровне кольцевых соединений.

Технология электрошлаковой сварки

Не обращая внимания на всю сложность, большинство предприятий активно практикуют подобный подход. А дело все в том, что получившееся соединение выходит настолько качественным, что оно схоже с главной структурой заготовки. При всём этом отпадает надобность в отливке и ковке множества деталей. Также электрошлаковая сварка менее затратная, а схема, на которой отлично заметны все шаги, говорит прямым тому доказательством.

Прогресс не стоит без дела, и из года в год появляются свежие приёмы, позволяющее решить трудные задачи металлургии. Относятся совершенствования не только к возникновению новых устройств, но и к обнаружению материалов нового поколения. Следует отметить, что в приоритете такой «эволюции» стоит автоматизация и компактность установок, а еще привычка нанесения спаек.

Какие используют флюсы

Флюсы и шлаки для электрошлаковой сварки это одно и тоже. Эта субстанция считается ведущей, и она должна подходить определённым условиям:

- обеспечение старта реакции по максимуму небольшой период времени и с любым напряжением;

- проплавление кромок на самом высоком уровне;

- большие атрибуты и крепость готового шва;

- простота чистки излишков по окончанию действий.

Станок для гибки профильных труб видео, фото, изготовление своими руками

Также для каждой процедуры требуется подбирать собственную разновидность вещества. К примеру, для низколегированных или углеродистых типов железа предназначается АН-8. Режимы его прокалки составляют 400-500 °С. В состав гранул входят оксиды кремния, марганца, кальция, магния, алюминия. В наплавленном металле будет содержаться 0,12% фосфора и 0,1% серы.

Для высоколегированных предназначается АН-22. Эта материя похожа на стекловидное строение жёлтого цвета. Что же касается режима прокалки, то он должен доходить 650-800 °С.

Флюс для электрошлаковой сварки

Во время обработки нержавеющей стали применяются флюсы АН-45 и его аналоги. Но при расплавлении этого вещества встречается большое выделение фтористых газов, что считается основным минусом. Технологичные свойства имеют следующий характер:

- Прекрасное образование шва с плавным переходом к основе изделия.

- Невысокая предрасположенность к появлению трещин и сколов.

- Размер зёрен может быть 0,25-3,0 мм.

- Неплохая определимость шлаковой корки.

Встречаются и менее распространенные разновидности. К примеру, АН-9, АНФ-1, АНФ-7. Любой из элементов выделяется химическим составом, температурой плавления и собственным видом, которые должны ещё и подходить ГОСТу.

Контроль качества электрошлаковой сварки

Технология сварки

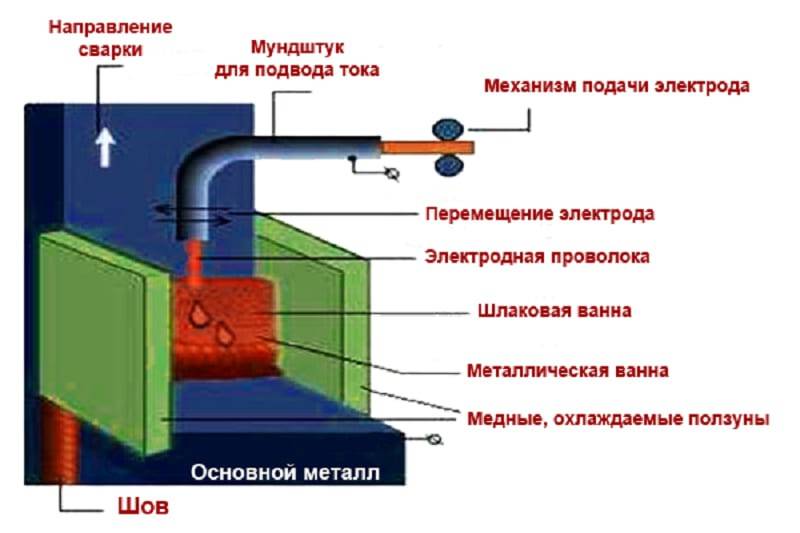

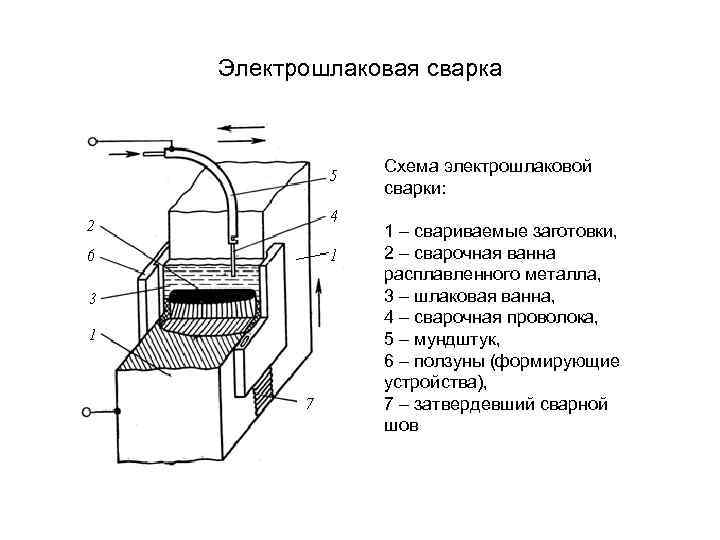

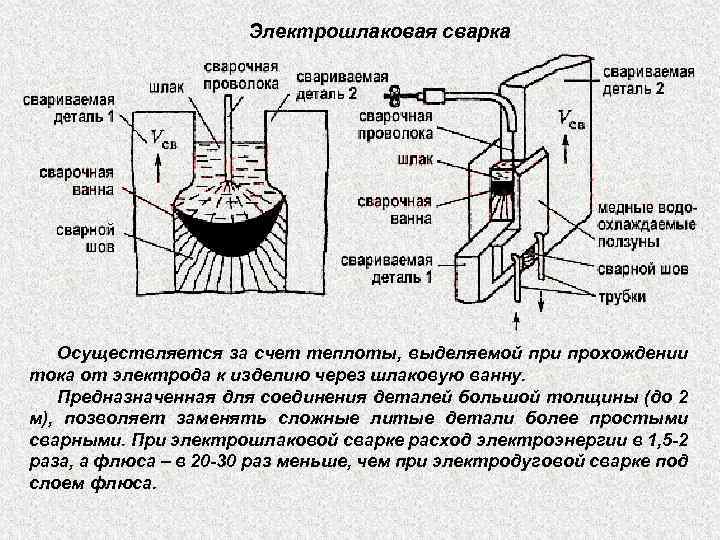

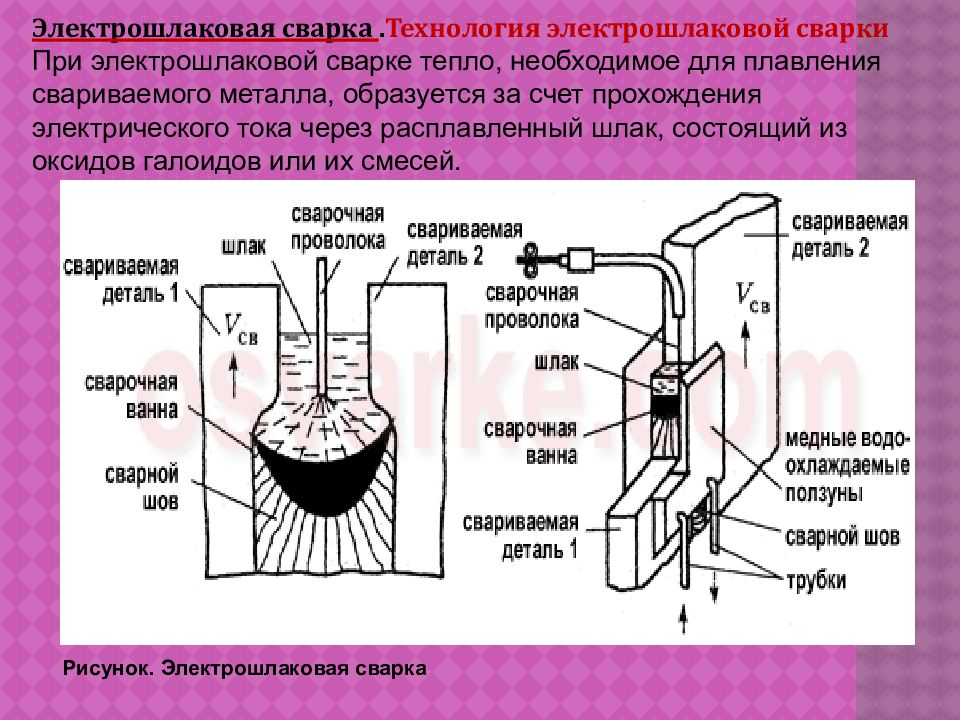

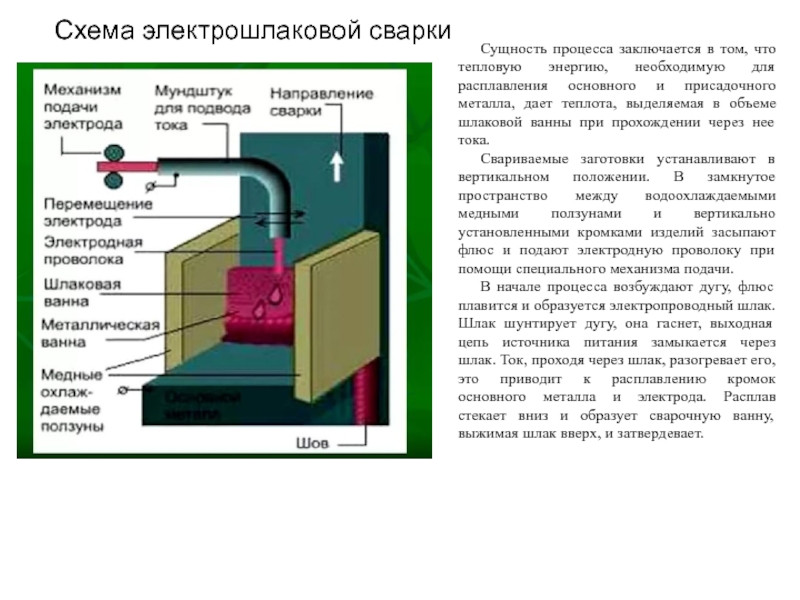

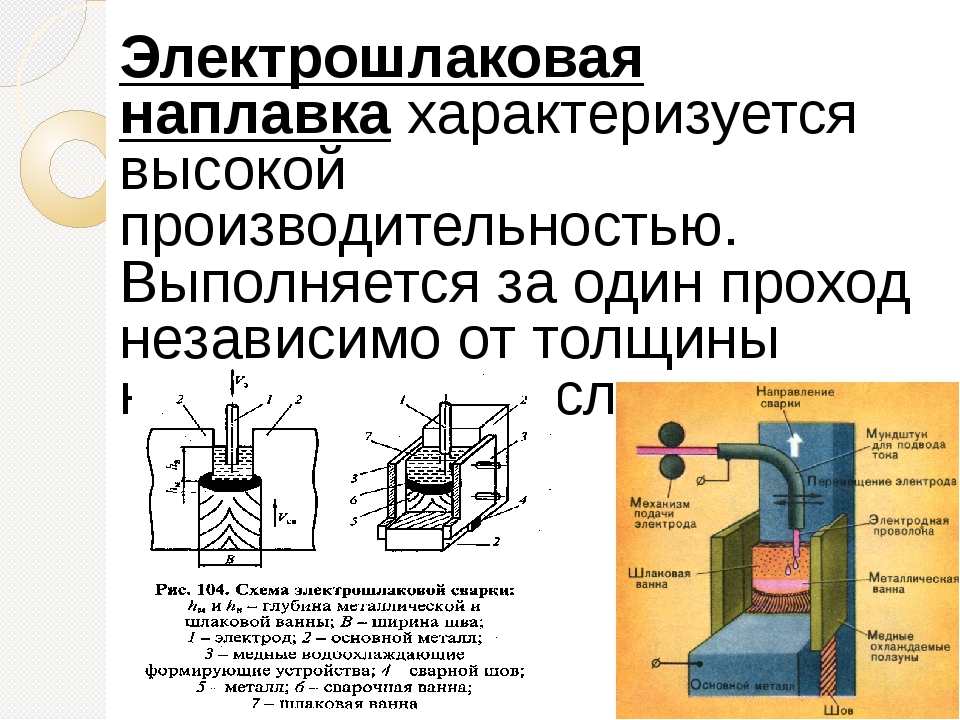

Свариваемые детали устанавливают вертикально, оставляя достаточный зазор между кромками. Формирование металла шва происходит принудительно. В зону сварки подается проволочный электрод или стальная пластина (стержень) и флюс. Между проволокой и металлом в начале процесса горит дуга. После образования достаточного слоя жидкого флюса (шлаковой ванны) дуга гаснет, и прохождение электрического тока происходит только через флюс. Выделяющееся тепло способствует дальнейшему расплавлению флюса, проволочного электрода и кромок свариваемых материалов. Расплавленный металл образует сварочную ванну, стекая на дно шлаковой ванны.

Сварочная головка вместе с медными ползунами-кристаллизаторами перемещается по соединяемым деталям снизу вверх, удерживая их. Ползуны, формующие металл шва, охлаждаются через каналы, по которым циркулирует вода. Цель – обеспечение нормального формирования шва и предотвращение вытекания из плавильного пространства жидкого шлака и металла. По мере заполнения зазора пластины ползуна перемещаются вверх. Металл ванны охлаждается, происходит кристаллизация и образование сварного шва по всей высоте кромок соединяемых материалов.

Способы сваривания

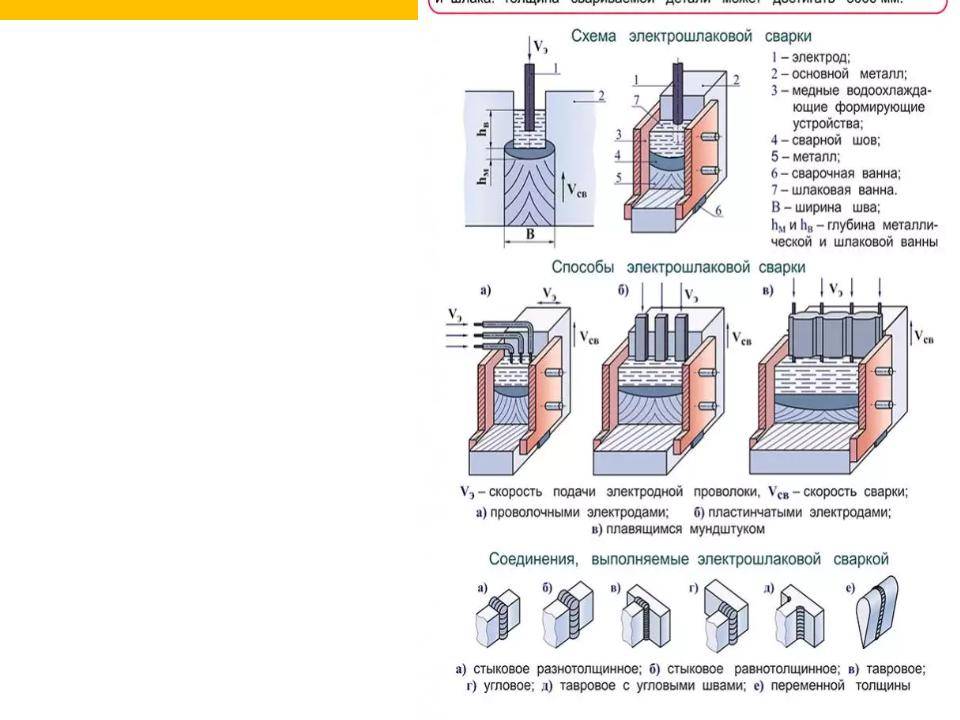

Методы электрошлаковой сварки зависят от типа применяемых электродов и подразделяются:

- электродными проволоками;

- электродами большого сечения;

- плавящимся мундштуком.

С помощью электродных проволок

Процесс выполняется с применением проволочного электрода с диаметром сечения 2-3 мм без поперечных колебаний.

Для сваривания металла большей толщины используется несколько электродных проволок. Электроды перемещаются возвратно-поступательным способом в перпендикулярном направлении к продольной оси свариваемого шва.

Использование электродов большого сечения

Применяют стержни и пластины круглого, квадратного или другого сечения. Размеры и количество электродов зависят от размеров соединяемых деталей, формы и величины завариваемых отверстий и полостей.

Пластинчатый электрод по мере его оплавления опускается в шлаковую ванну, глубина которой составляет 20-25 мм. Образование шва происходит в результате соединения расплавления основного металла с расплавленным материалом пластин.

Применение плавящегося мундштука

Метод соединяет в себе сварку электродными проволоками и электродов большого сечения. В зазор между соединяемыми деталями устанавливается неподвижно стальная пластина (мундштук). Она имеет трубки или пазы, через которые пропускаются электродные проволоки.

Мундштук в процессе сварки остается неподвижным. В шлаковую ванну подаются электродные проволоки, которые расплавляются и заполняют зазор между соединяемыми элементами. Одновременно с проволокой происходит оплавление той части мундштука, которая находится в шлаковой ванне.

Механизм электрошлаковой сварки

Механизм электрошлаковой сварки

Размер мундштука и количество проволок выбираются в соответствии с размерами свариваемых деталей. Этот метод применяют при соединении элементов со сложным сечением и небольшой высотой швов. Плавящийся мундштук изготавливают с сечением такой же формы, как у соединяемых частей.

Технология электрошлаковой сварки

Две свариваемые детали располагаются рядом с небольшим зазором, с торцов плотно фиксируются медными бегунами. От возбуждения электродуги слой флюса расплавляется, образуя горячий шлак. Он заполняет все ограниченное пространство. За счет хорошей электропроводности шлака дуга угасает, но движение тока при этом не прекращается, выделяется тепло, шлаковые частицы прогреваются до температуры плавления присадки и мягкости сплава. Расплав заполняет зазор, образуется однородный шов. Он защищен шлаковой ванной, разогретой свыше 1500°С. Во флюс можно одновременно опустить параллельно несколько присадок, все они будут равномерно разогреваться горячим шлаком. Подаются они всегда сверху вниз. При искусственном охлаждении ползунов (к ним подводится вода) нижние диффузионные слои твердеют постепенно и равномерно.

Виды сварных швов, образуемых методом ЭШС:

- стыковые прямой, криволинейной формы;

- тавровые, двутавровые;

- угловые односторонние, двухсторонние;

- вертикальные переменного сечения.

Технология электрошлаковой сварки

Технология электрошлаковой сварки

Технология ЭШС

В технологии ЭШС температура для изменения состояния металла (из твердого в жидкое) достигается пропусканием тока через слой электропроводного шлака. Итак, электрошлаковая сварка — что это такое? На первой стадии все протекает как в сварке под флюсом. Следующая схема даст вам четкое представление о процессе.

Технология электрошлаковой сварки

В зазор между кромками деталей вводится флюс. Изначально дуга зажигается между электродом и либо деталью, либо начальной планкой, ограничивающей зазор. Дуга расплавляет шлак и электрод. В результате образуются жидкие слои: снизу – металл, сверху – шлак. В этот момент дуга гаснет, т.к. сварочная проволока плавится в горячем (1600-1700°С) шлаке с высокой теплопроводностью. Сварочный ток в шлаке выделяет тепло, за счет которого дальше идет бездуговой процесс.

Специальные приспособления (ползуны) удерживают текущий шлак и металл. По мере заполнения зазора медные пластины перемещаются вверх. По всей высоте кромок образуется шов. Электрошлаковая сварка, выполняемая несколькими проволоками или ленточным электродом, решает проблему соединения толстых заготовок за один проход. Медные ползуны для предотвращения перегрева охлаждаются водой. Расплавленный шлак соприкасается с ползунами, образуя тонкую корку. Это препятствует контакту металла с медными поверхностями и возникновению в шве трещин.

Особенности и отличия данного способа:

- Зазор между деталями расположен в вертикальной плоскости.

- Зона шва не взаимодействует с воздухом. Над поверхностью металла постоянно находится жидкий шлак.

- Небольшой расход флюса приводит к тому, что металл шва легируется материалом электродной проволоки.

- В процессе сварки электрошлаковой металл находится в жидком состоянии долгое время. Это способствует удалению из шва газов и легких включений.

Эти особенности повышают качество шва. Он получается плотным, устойчивым к трещинообразованию.

Электрошлаковая сварка плавящимся мундштуком

Плавящийся электрод состоит из набора пластин, или стержней с каналами для подвода сварочной проволоки. Также мундштук может быть в виде трубы с толстой стенкой.

Та или иная форма мундштука предназначена для каждого конкретного случая. Эта форма зависит от формы свариваемого шва. Материал мундштука должен быть схож по составу с основным материалом.

Наиболее распространёнными являются мундштуки со спиралевидными каналами для сварочной проволоки. Диаметр проволоки составляет 4-5мм. Спираль приваривается к пластине мундштука при помощи электродов диаметрами 2-3мм.

Плавящийся мундштук необходимо надёжно изолировать от свариваемых кромок, иначе возможно короткое замыкание. Естественно, в процессе сварки вместе с материалом мундштука в сварочную ванную будет попадать и материал изоляторов, поэтому их состав должен быть таким, чтобы исключить негативное влияние на состав сварного шва. Кроме того, изолятор необходимо изготавливать пластичным.

Изоляторы устанавливаются на расстояние 100-150мм по горизонтали и на расстоянии 200-250мм по высоте между рядами.

После подготовки и сборки свариваемых заготовок, устанавливают плавящийся мундштук в зазоре независимо от аппарата. Мундштук крепится на специальном кронштейне.

Каналы мундштука соединяются с механизмом подачи проволоки переходными трубками, образующими переходной тракт. На дно кармана помещают стальной порошок или стружку. Места неплотного прилегания формирующих устройств замазывают глиной. На слой стружки засыпается немного флюса, примерно 20-30% от общего объёма, проверяют напряжение холостого хода трансформаторов, расход воды в системе охлаждения формирующих устройств, а также наличие всех нужных инструментов.

Сварку ведут при скорости подачи сварочной проволоки 150-170м/ч. После стабилизации процесса скорость подачи снижают до 90-100м/ч, в зазор засыпается флюс из расчёта два объёма флюса на один объём жидкого металла.

Техника выполнения швов электрошлаковой сваркой, окончание процесса и все последующие операции сходны с техникой выполнения прямолинейных швов. При сварке толстого металла толщиной 100-200мм предпочтительнее использовать трёхфазную систему питания для предотвращения перекоса фаз.

Плавящийся мундштук широко используется не только для сварки, но и при наплавочных работах при ремонте. При этом толщина наплавленного слоя может составлять 20-100мм.

Используемые флюсы

Как было упомянуто выше, шлак может иметь различный состав, определяющий его физические свойства. Они учитываются при работе с тем или иным материалом. Различают несколько видов флюсов для ЭШС.

- Флюс АН-348А характерен высоким содержанием железа с валентностью, равной 3. Данный шлак применяют при сварке нелегированных сталей.

- Флюс ФЦ-7. По своим характеристикам похож на предыдущий. Нашел применение в процессах, где образуется шлаковая ванна небольшой глубины.

- Флюсы АН-8, ФЦ-21 или АН-22 рассматриваются в одной категории, как низкокремнистые марганцевые смеси. Применяются для сварки углеродистых и среднелегированных сталей, а также сталей перлитного класса.

- АН-9 и АН-25 – безмарганцевые флюсы. Были разработаны еще в довоенное время. Именно они использовались при сварке танковой брони.

- Нержавейку приходится сваривать с использованием флюса АНФ-5.

Технология ЭШС

Всё начинается со сборки деталей: устанавливают две пластины на определённом расстоянии друг от друга, снизу с и обеих сторон устанавливают специальные скобы, которые фиксируют заготовки. Затем в пустой промежуток помещают сварочную проволоку и засыпают флюсом (в дальнейшем он будет расплавляться, образуя твёрдую основу). После накопления определённого количества жидкого шлака дуга шунтируется им и гаснет. Далее, электроэнергия течёт сквозь побочные продукты, которые имеют завышенные параметры сопротивления. В ходе проведения процесса сваривания создаётся высокотемпературная обстановка, которая доводит железо до расплавленного состояния. Также в ходе наложения шва гладь проходит стадию охлаждения.

По мере поднятия ванны фиксирующие скобы демонтируют и образуется ровная и прочная спайка. Однако это не окончательный этап, ведь требуется зачистить готовый шов, удаляя поверхностные трещины и раковины. Технологические планки, которые монтировались в начале процедуры, срезают болгаркой или другим инструментом. Технология осуществления электрошлаковой сварки позволяет получить высококлассный экземпляр, который можно подвергать последующей ковке и штамповке. Следует отметить, что методика показывает высочайшую эффективность при конструировании кольцевых соединений.

Технология электрошлаковой сварки

Несмотря на всю сложность, многие предприятия активно практикуют такой подход. Дело в том, что полученное соединение получается настолько качественным, что оно схоже с основной структурой заготовки. При всём этом пропадает необходимость в отливке и ковке большинства деталей. Также электрошлаковая сварка менее затратная, а схема, на которой хорошо видны все этапы, свидетельствует прямым тому подтверждением.

Прогресс не стоит без дела, и с каждым годом появляются свежие приёмы, позволяющее решить трудные задачи металлургической отрасли. Относятся совершенствования не только к появлению новых приспособлений, но и к обнаружению новых материалов. Следует обозначить, что в приоритете такой «эволюции» стоит автоматизация и компактность установок, а также манера нанесения спаек.

Какие используют флюсы

Флюсы и шлаки для электрошлаковой сварки это одно и тоже. Эта субстанция считается ведущей, и она должна подходить определённым условиям:

- обеспечение старта реакции по максимуму небольшой период времени и с любым напряжением;

- проплавление кромок на самом высоком уровне;

- большие атрибуты и крепость готового шва;

- простота чистки излишков по окончанию действий.

Станок для гибки профильных труб видео, фото, изготовление своими руками

Также для каждой процедуры требуется подбирать собственную разновидность вещества. К примеру, для низколегированных или углеродистых типов железа предназначается АН-8. Режимы его прокалки составляют 400-500 °С. В состав гранул входят оксиды кремния, марганца, кальция, магния, алюминия. В наплавленном металле будет содержаться 0,12% фосфора и 0,1% серы.

Для высоколегированных предназначается АН-22. Эта материя похожа на стекловидное строение жёлтого цвета. Что же касается режима прокалки, то он должен доходить 650-800 °С.

Флюс для электрошлаковой сварки

Во время обработки нержавеющей стали применяются флюсы АН-45 и его аналоги. Но при расплавлении этого вещества встречается большое выделение фтористых газов, что считается основным минусом. Технологичные свойства имеют следующий характер:

- Прекрасное образование шва с плавным переходом к основе изделия.

- Невысокая предрасположенность к появлению трещин и сколов.

- Размер зёрен может быть 0,25-3,0 мм.

- Неплохая определимость шлаковой корки.

Встречаются и менее распространенные разновидности. К примеру, АН-9, АНФ-1, АНФ-7. Любой из элементов выделяется химическим составом, температурой плавления и собственным видом, которые должны ещё и подходить ГОСТу.

Преимущества и недостатки

К положительным качествам технологии относятся:

- Защищенность металла от окисления. Нет необходимости использовать аргон или другой газ.

- Равномерный разогрев, медленное остывание деталей. Повышение температуры начинается с флюсового слоя. Шлаковое покрытие поддерживает стабильный уровень нагрева. Это положительно влияет на качество шва.

- Минимальное влияние силы тока на процесс формирования соединения. Прогрев происходит не из-за дуги, а благодаря шлаку. Расплавление не прекращается после отключения станка от электросети.

- Возможность сваривания толстых деталей за 1 проход. Необходимость формирования многослойных швов отсутствует. При использовании 2 электродов можно соединять заготовки толщиной более 20 см.

- Минимальный расход шлака. Объем материала не превышает 5% от массы металла. Затрачивается небольшое количество энергии. Потери, свойственные другим технологиям сварки, отсутствуют.

- Высокий КПД. При минимальных денежных вложениях можно выполнять объемные сварочные работы.

- Автоматизация большей части сварочных процессов.

- Сокращение длительности подготовительного этапа. Необязательно разделывать кромки. Зазор между деталями заполняется расплавом.

К недостаткам метода можно отнести:

- невозможность формирования некоторых видов швов (способом ЭШС выполняют лишь вертикальные или подобные им соединения);

- непрерывность процесса;

- зернистость корневого слоя, снижающая прочность шва.

Электрошлаковая сварка

Электрошлаковая сварка (ЭШС) позволяет сваривать металлические детали толщиной до 60 см. Принцип ЭШС состоит в том, что в зазор между торцами двух свариваемых металлических деталей помещают шлаковую массу. Эта масса расплавляется электрической дугой, создаваемой между электродом и металлическими деталями. После расплавления шлака дуга гаснет, а через шлаковую массу протекает ток, который при правильно подобранных параметрах сварки равномерно нагревает сварочную ванну до высоких температур.

В шлаковую массу добавляется присадочный материал, который плавится вместе со шлаком и краями соединяемых деталей. Поскольку расплавленный металл тяжелее шлака, то он опускается вниз зазора и там застывает. Расплавленная масса же поднимается вверх. В результате этого процесса происходит сварка вертикального зазора.

Для того чтобы расплав не вытекал за пределы зазора, сбоку с двух сторон ставятся специальные пластины – ползуны. Они охлаждаются водой и постепенно перемещаются вверх.

Схема электрошлаковой сварки

Схема электрошлаковой сварки

Существует три метода осуществления ЭШС:

- В расплав непрерывно подается присадочный электрод, который расположен в горизонтальной плоскости.

- Используются пластинчатые электроды, которые заменяют собой ползуны. Благодаря перекрытию зазора, создается эффективный расплав, что позволяет соединить зазоры деталей без добавления присадки.

- Объединение первых двух методов. При этом используются пластинчатый и плавящийся электроды.

Преимущества и недостатки ЭШС

Основные достоинства ЭШС:

- защита шва от воздействия атмосферы жидким шлаком;

- малая чувствительность процесса к изменению величины тока и даже его кратковременному прерыванию;

- сварка толстого металла за один проход;

- возможность сваривать необработанные торцы деталей;

- малый расход электроэнергии и дешевизна шлаков;

- высокий КПД.

Недостатки ЭШС:

- возможна сварка только вертикальных швов или швов под острым углом к вертикали;

- при прерывании процесса возникают дефекты, которые нельзя исправить;

- шов имеет крупнозернистую структуру, что ограничивает применение изделия при низких температурах (шов становится ломким);

- для организации ЭШС необходимо иметь довольно большое количество приспособлений.

Оборудование

Для выполнения операций ЭШС используются автоматы или полуавтоматы. Второй тип оборудования используется редко, так как вручную перемещать тяжелое оборудование по вертикали для человека довольно трудно.

Автоматы для ЭШС обычно включают:

- автоматически двигающийся сварочный аппарат с медными ползунами;

- источник питания;

- устройства подачи флюса и проволоки;

- систему управления.

В зависимости от конструкции автоматы для ЭШС могут быть подвесные или самоходные (рельсового или безрельсового типа).

Способы сваривания

Электрошлаковая сварка подходит не для всех металлов, но ее область применения нельзя назвать узкой. Ее используют обычно для соединения низкоуглеродных и среднеуглеродных сталей, чугуна, цветных металлов (вплоть до титана и алюминия), реже — для легированных сталей.

Применяют при производстве массивных, крупногабаритных деталей (толщина порядка 100-600 мм), переплавке отходов.

На практике используется 3 основных методики сварки. Первая подразумевает непрерывную подачу в расплав присадочного электрода, направляемого в горизонтальной плоскости. Движение электрода носит возвратно-поступательный характер, чтобы обеспечивалась максимальная плотность контакта.

На практике используется 3 основных методики сварки. Первая подразумевает непрерывную подачу в расплав присадочного электрода, направляемого в горизонтальной плоскости. Движение электрода носит возвратно-поступательный характер, чтобы обеспечивалась максимальная плотность контакта.

Вторая электрошлаковая методика — это сварка габаритными пластинчатыми электродами, которые фактически заменяют собой медные ползуны.

В этом случае присадка используется в меньшей степени — электроды сами плотно перекрывают зазор и обеспечивают эффективный расплав: торцы деталей соединяются без присадки. Но в этом случае электроды должны быть подогнаны по форме к деталям, это узкоспециализированный способ.

Третья методика основана на соединении первых двух. В ней присутствует и пластинчатый электрод, и особый плавящийся электрод. Первый во время всего процесса электрошлаковой сварки остается неподвижным, второй подается в зону расплава и является, по сути своей, присадкой.

Также существуют два разных принципа работы установок электрошлаковой сварки. Устройства, в которых реализован первый способ, работают с твердой шлаковой смесью, которую самостоятельно расплавляют. Установки, работающие по второму принципу, используют жидкую, предварительно расплавленную в печи смесь.

Первым для начала работы необходим более мощный пусковой ток, потому что много энергии тратится на доведение шлака до жидкого состояния. Вторым, соответственно, требуется находящаяся неподалеку плавильная печь.

Сущность процесса и область применения

Что же такое электрошлаковая сварка? Нагрев металла в шлаковой массе, разогреваемой электрической дугой переменного тока. Она возникает между электродом и деталью. Другого не дано. Шлаковая ванна выполняет роль защитной атмосферы. С обеих сторон от расползания он сдерживается двумя параллельно расположенными бегунами. Они ограничивают площадь разогрева деталей. Электрод или присадочную проволоку опускают во флюс. При прохождении тока он плавится, образуя с металлом ванну расплава.

В сущности, электрошлаковая сварка – это бездуговая вертикальная сварка, в процессе задействован температурный потенциал разогреваемого током шлака. Он остается в зоне шва благодаря ползунам. Фокус заключается в том, что вертикальным способом можно за один проход проварить толстый слой сплава.

В процессе разогрева жидкий металл за счет большой плотности оседает вниз, заполняя зазор, а легкие шлаковые образования всплывают, захватывая с собой пузырьки воздуха из расплава. Ванна расплава четко разграничена на две фракции: металл/неметалл благодаря высоте сварочной зоны.

Область использования метода ЭШС ограничена:

- не применяется для тонкостенных элементов, они под шлаком расплавятся полностью;

- не образует разнонаправленных швов;

- размер деталей не должен выходить за рамки возможностей установки ползунов.

Читать также: Как правильно затачивать цепь бензопилы на станке

Метод удобен для сварки массивных элементов из различных стальных сплавов от чугуна до высоколегированных.

Преимущества и недостатки электрошлаковой сварки

Преимущества

1. Главным преимуществом электрошлаковой сварки является очень высокая производительность, которая возрастает, в зависимости от толщины свариваемого металла. Это обусловлено двумя факторами. Во-первых, у ЭШС высокий коэффициент наплавки, превышающий этот показатель для дуговой сварки под флюсом почти в 2 раза. Во-вторых, металл практически любой толщины сваривается за один проход.

2. ЭШС позволяет на порядок сократить расход флюса. По сравнению с электродуговой сваркой, расход флюса меньше в 10-20 раз и составляет, приблизительно 5% расхода электродной проволоки.

3. Расход электроэнергии при ЭШС в 1,5-2 раза меньше, чем при электродуговой варке под флюсом и в 4 раза меньше, чем при ручной дуговой сварке.

4. Сварные дефекты минимальны. При сварке вертикальных швов всплытие газов и частиц шлака из расплавленного металла и их удаление существенно облегчается. Поэтому склонность к образованию пор и других дефектов сварного шва у электрошлаковой сварки намного ниже, чем при дуговой многопроходной сварке.

Недостатки

Наиболее значительным недостатком электрошлаковой сварки является необходимость последующей высокотемпературной термической обработки сварного соединения для того, чтобы восстановить высокие эксплуатационные характеристики сварной конструкции. В процессе сварки металл сварного шва и зоны термического влияния сильно перегреваются. Это снижает пластические характеристики соединения, что особенно заметно при отрицательных температурах.

Имеющийся опыт применения ЭШС показал, что вопрос о целесообразности проведения термообработки, повышения качества сварных соединений и производительности процесса необходимо рассматривать комплексно, рационально подбирая сварочные материалы, режимы и технологию сварки в зависимости от свариваемого металла.

Классификация типов электрошлаковой сварки

Схема аппарата для электрошлаковой сварки. Электрошлаковая сварка может подразделяться по самым разным критериям.

Схема аппарата для электрошлаковой сварки. Электрошлаковая сварка может подразделяться по самым разным критериям.

По типу формирования сварочной ванны:

- свободное формирование ванны;

- принудительное формирование ванны.

Если принять во внимание тип электродов и способ их погружения в сварочную ванну, ЭШС делится на три вида:

ЭШС с проволокой

По данной технологии электродная проволока подается в сварочную шлаковую ванну постепенно, по ходу их расплавления. Электроды передвигаются в горизонтальной плоскости медленно и ровно – их движение поступательное.

В результате обеспечивается ровное нагревание толщины кромок свариваемых металлических заготовок. Немаловажный фактор: для реализации данного способа нужен практический опыт сварщика, новичкам здесь будет непросто.

ЭШС с пластинами

Это метод с использованием электродов в виде пластин и с большим диаметром, который нужен для того, чтобы максимально перекрыть зазор между соединяемыми заготовками. Пластинки электродов фиксируются, чтобы подаваться в ванну через короткие промежутки времени – в зависимости от того, хватает ли расплавленного металла в ванне для заполнения зазора между поверхностями.

Следует ответить, что конструкция аппаратов для ЭШС пластинами или электродами с большим диаметром проще в использовании, чем при ЭШС с помощью проволоки.

Электроды с большим диаметром бывают разной формы: их сечения могут быть прямоугольными или круглыми, если нужно работать с заготовками цилиндрической формы. Они бывают даже полые внутри, заполненные металлической крупкой.

ЭШС плавящимся мундштуком

По своей сути это комбинация двух первых технологий. Пластина из электрода также фиксируется в зазоре, в который подается проволока с помощью направляющих трубок. В процессе сварки пластины неподвижны, потому что расплавленного металла в ванне вполне достаточно за счет подающейся проволоки.

Данная технология может применяться при сварке кромок любой толщины, а шов может достигать в длину трех метров и даже больше. С ее помощью можно варить сложные криволинейные швы.

В аппарат для ЭШС с мундштуком входит специальный переносной механизм для подачи проволоки. Все детали и мелкие конструктивные элементы в ЭШС описаны в ГОСТе 15164.

Виды сварных соединений.

Виды сварных соединений.

Какие выводы можно сделать? Для сварки металлических деталей с краями большой толщины нужно использовать либо специальные колебательные движения электродов для постепенности прогревания, либо электроды с пластинами или большого диаметра. А самым лучшим вариантом будет сочетание этих способов.

В промышленности чрезвычайно популярна сварка проволокой. Это швы самой разной формы с любой длиной, края деталей любой толщины: от 20-ти до 600 миллиметров. Если применяются пластины, варить можно швы тоже любой толщины, но с ограниченной длиной до 1,5 метров. Пластинчатая ЭШС возможна с чугунными электродами, ведь из чугуна практически невозможно сделать проволоку.

Преимущества и недостатки

Логичнее начать с достоинств ЭШС:

- Металл не окисляется под слоем шлаковой ванны, не нужно использовать газовое оборудование для создания безопасной атмосферы.

- Соединяемые детали равномерно разогреваются и медленнее остывают. Нагрев начинается на уровне флюса. Благодаря «шубе» сохраняется стабильная температура в процессе образования шва. Это благотворно сказывается на качестве соединения.

- Параметры токовой нагрузки меньше влияют на процесс образования шва, прогрев происходит за счет разогретого шлака. При прерывании подачи электричества процесс не прерывается.

- За один проход проваривается металл толщиной до 200 мм, не нужно делать много проходов, сокращается время сварки. При двух электродах допустимо соединять металл толщиной свыше 200 мм.

- Минимизируются затраты на расходные материалы, объем шлака составляет не более 5% от объема металла, затраты на электроэнергию небольшие, нет потерь, свойственных сварке на постоянном токе.

- Высокий коэффициент полезного действия. При минусе временных и денежных затрат – большой объем работ хорошего качества.

- Минимизируется человеческий фактор: автоматически выдерживается заданное расстояние электрода до детали.

- Сокращается время подготовительного этапа, разделки кромок не требуется. Заплавляется зазор между деталями.

Несколько минусов, которые нельзя скидывать со счетов:

- Вариативность швов уменьшается, методом ЭШС выполняют только вертикальные или сильно приближенные к ним швы.

- Процесс непрерывный, нельзя остановиться на середине шва, пострадает качество соединения.

- Высокая зернистость диффузионного слоя, при минусовых соединениях пластичность металла существенно снижается, шов приобретает хрупкость.

В промышленных масштабах электрошлаковая сварка экономически целесообразна при соединении толстых элементов. Для тонкостенных деталей расходы на оборудование окажутся слишком большими.