Классификация основных видов сварки плавлением

В зависимости от способа передачи тепла методы делятся на газовые и электрические. Последняя технология, в свою очередь, имеет несколько разновидностей.

Плазменная

Для нагрева используется укороченная дуга. Носителем энергии является электрический разряд. Металл разогревается благодаря воздействию ионизирующего газа. Для запуска процесса требуется повышение температуры до +5500 °С. Принцип действия метода основан на расплавлении материала потоком плазмы, вырабатываемой плазмотроном. Дуга окружена газом, который быстро ионизируется. Заряженные частицы формируют направленный поток. Метод применяют для сварки заготовок из:

- вольфрама;

- молибдена;

- никелевых сплавов;

- нержавеющих сталей.

Плазменная сварка может использоваться для соединения и резки металлических листов толщиной до 1 см.

Плазменная сварка.

Газовая

Сварка с плавным нагревом используется для скрепления медных, алюминиевых, чугунных, стальных заготовок. Расстояние между соединяемыми деталями заполняют присадочным материалом, который плавится вместе с краями элементов конструкции. Стык прогревают горелкой, пламя в которой образуется при поджигании смеси кислорода и другого газа:

- водорода;

- пропана;

- бутана;

- ацетилена;

- бензиновых или керосиновых паров.

Газовая сварка.

При газовой сварке не используется электрическая энергия, поэтому работы можно выполнять в любых условиях. Недостатком считается невозможность скрепления толстых деталей.

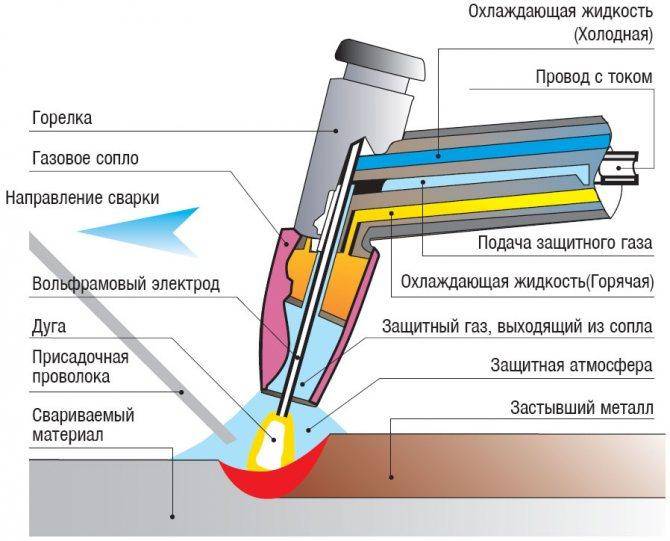

Дуговая

Нагрев металла осуществляется за счет дуги, возникающей при прохождении тока через детали и электрод. Из расплавленных краев заготовок и присадочного материала формируется сварочная ванна. После остывания жидкого металла образуется сварной шов. Способы дуговой сварки классифицируют по таким характеристикам:

- вид электрода (неплавящийся, плавящийся);

- тип тока (постоянный, переменный, с прямой или обратной полярностью);

- уровень механизации (автоматическая, ручная, полуавтоматическая);

- вид дуги (прямая или косвенная);

- способ защиты рабочей зоны (флюсы, использование покрытых электродов или инертного газа).

Присадочный материал должен быть выполнен из того же металла, что и заготовка. При невозможности определения марки стали приобретают переходные электроды. Их же используют для сварки деталей из разнородных сталей. В качестве неплавящихся электродов применяют угольные, вольфрамовые или графитовые стержни.

Дуговая сварка.

Лазерная

Разогрев кромок происходит под воздействием луча. Лазерная сварка считается самым точным методом формирования сложных конструкций.

Лазерная сварка подходит для работы с драгоценными и цветными металлами, нержавеющей сталью, титаном. К преимуществам метода относятся:

- отсутствие нагрева прилежащих к шву областей, минимизирующее вероятность деформации;

- возможность работы в труднодоступных местах;

- перевод аппарата в режим резки без использования дополнительных модулей;

- возможность работы без газовой среды и флюса.

Лазерная сварка.

Недостатками считают низкий КПД, высокую стоимость оборудования.

Электрошлаковая

Для плавления металла используется энергия, выделяемая при прохождении тока через слой жидкого шлака. Заготовки устанавливают вертикально, с небольшим расстоянием.

Сварочная ванна поддерживается ползунами. Они перемещаются по мере формирования шва. Электрошлаковая технология применяется для соединения габаритных элементов из никелевых, медных и титановых сплавов. Преимуществом считается формирование шва любой толщины за 1 проход.

Индукционная

Заготовка нагревается под воздействием электромагнитной индукции. Для этого применяют высокочастотные токи, проникающие в металл. Шов формируется за несколько секунд. Длительность нагрева не зависит от толщины заготовок или теплопроводности материала. Такая сварка чаще всего применяется для соединения элементов стальных трубопроводов.

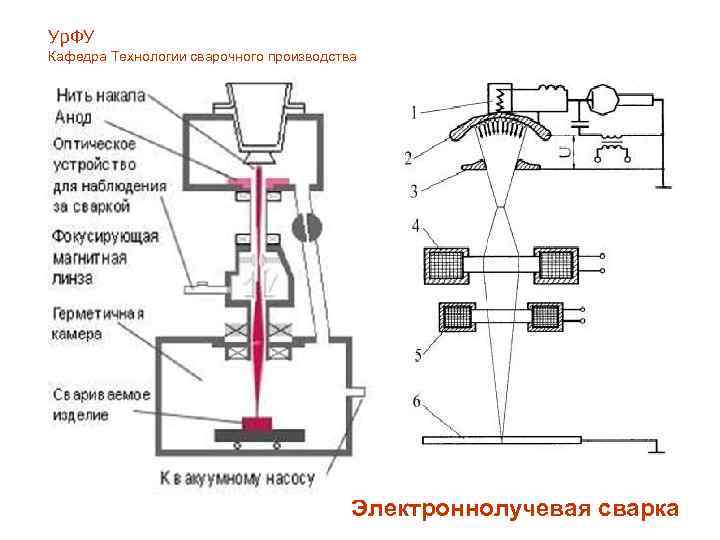

Электронно-лучевая сварка

Источником высокой температуры становится сфокусированный луч, вырабатываемый специальной пушкой. Процесс ведется в вакуумной камере. Плавлению способствует интенсивная бомбардировка металла движущимися с высокой скоростью электронами. Кинетическая энергия частиц при ударах преобразуется в тепловую. Металл расплавляется, образуется шов. Метод распространен в приборостроении, авиации, космической отрасли.

Электронно-лучевая сварка.

Технология электронно-лучевой сварки

Обязательным условием считается вакуумизация. Глубина разряжения в пушке обеспечивает беспрепятственное движение электронов. Из рабочей камеры также удаляется воздух с содержащимся в нем кислородом, окисляющим металл. Вакуум действует на шов аналогично флюсу – защищает от коррозии.

Метод сварки электронным лучом основан на способности электронов переносить энергию. Когда движению ничего не мешает, частицы прямолинейно следуют к свариваемой поверхности. Металл плавится под их воздействием. Прогрев идет по всей глубине зазора между деталями.

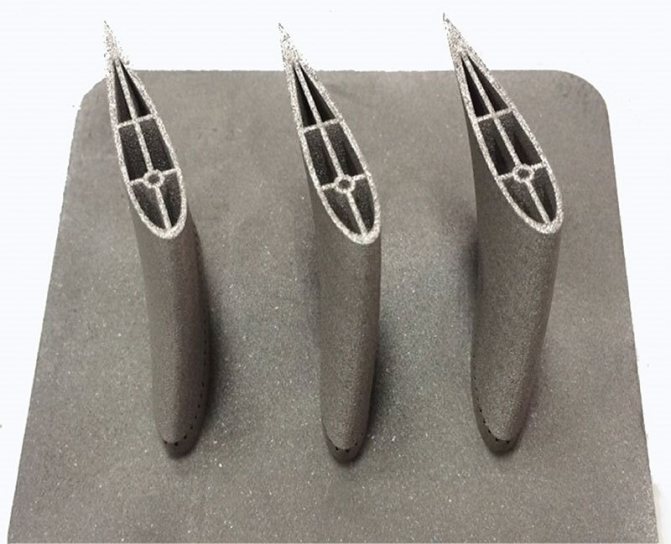

Область воздействия частиц – площадь в десятые доли микрона. Электроны проникают на глубину до 20 см. При методе электронно-лучевой сварки соотношение толщины зазора к ширине образуемого шва достигает 25. Возможности сварки за счет этого расширяются, электронным лучом соединяют детали из тугоплавких сплавов. Из-за высокой скорости воздействия в металле не создается остаточных напряжений. Хотя по мощности потребляемого тока ЭЛС сварка сопоставима с другими методами, энергозатраты в разы меньше за счет большой скорости варки.

Где применяется электронно-лучевая сварка

Поскольку ЭЛС обладает высокой плотностью создаваемой мощности, которая достигает 108 Вт/см², и осуществляется в вакуумной среде, подобная технология дает возможность скреплять тугоплавкие и химически активные металлы и их сплавы, такие как:

- вольфрам;

- тантал;

- молибден;

- ниобий;

- цирконий;

- титан;

- алюминий;

- высоколегированная сталь.

Данные материалы можно сваривать как в однородных, так и разнородных сочетаниях при разных толщинах и температурах плавления. Естественно, выбор ускоряющего напряжения, силы тока луча и скорость обработки во многом зависят от физико-механических свойств детали. Например, при работе с вольфрамом толщиной 0,5 мм разность потенциалов составляет 18 кВ, ток равен 40 мА, а скорость перемещения луча достигает 60 м/ч. Тогда как для 35-миллиметровой стали эти показатели будут несколько иными: 22 кВ, 500 мА, 20 м/ч.

Электронно-лучевой сварочный процесс получил широкое применение в тех отраслях, где нежелательна или невозможна высокая термообработка изделия, при этом шов должен отличаться большой надежностью и эстетической привлекательностью. Поэтому ЭЛС часто используется в авиакосмической сфере, энергетике, машиностроительной промышленности, приборостроении и электровакуумном производстве.

Шов крепления нержавеющей стали

Преимущества и недостатки по сравнению с другими видами сварки

Как уже отмечалось, электронный луч отличается высокой плотностью мощности, уступая по этому показателю только лазерному лучу и значительно превосходя ацетилено-кислородное пламя и электрическую дугу. Кроме того, площадь пятна нагрева является минимальной и составляет около 10-5 см² (для сравнения, при обработке металлических деталей ацетиленом создается пятно контакта минимум 0,2 см², а электрической дугой – 0,1 см²).

Еще одним существенным преимуществом ЭЛС является полная дегазация рабочей области, в результате чего достигается высококачественное соединение химически активных металлов. Отсутствие воздействия атмосферных кислорода и водорода на шов позволяет добиться его более однородной и плотной структуры, а также избежать последующей коррозии.

Основной недостаток описываемого способа – высокие затраты на создание условий вакуума. Этот метод сварки работает в узкоспециализированном диапазоне задач, для высокотехнологичных дорогостоящих деталей с серьезными требованиями по допускам.

Классификация по тонкости шовных соединений

К минусам электронно-лучевого воздействия также можно отнести высокие требования к качеству обрабатываемой поверхности, которая в обязательном порядке должна быть очищена от следов консервации, ржавчины и других дефектов. При этом очистку материала, как правило, выполняют в несколько этапов – начиная механической обработкой и заканчивая применением специальных химических реагентов. К тому же после загрузки подготовленных деталей в камеру требуется длительное время для достижения необходимого вакуума, что не всегда подходит для серийного и массового производства.

Технология

Для проведения сварочного процесса обязательным условием является соблюдение вакуумизации. Необходимая глубина разряжения в пушке способствует беспрепятственному передвижению электронов. Из области камеры полностью удаляется воздушные массы, в них имеет кислород, который может вызывать окисление металлической структуры. Действие вакуума похоже на действие флюса — он защищает от коррозийного поражения.

В основе данной технологии лежит способность электронов перемещать энергию. Когда для движения нет препятствий, частицы в прямолинейном направлении перемещаются к сварной поверхности. Именно расплавление металла производится под их воздействием.

Достоинства и недостатки электронно лучевой сварки

Как и у многих других технологий, у рассматриваемой также есть достоинства и недостатки. К положительным сторонам можно отнести:

- На поверхность воздействует меньшее количество тепла. Как правило, при дуговой сварке оказывается более высокое тепловое воздействие. За счет этого существенно повышается степень коробления металла. Слишком высокая температура приводит к изменению кристаллической структуры.

- Есть возможность провести обработку керамики и некоторых других трудноплавких металлов. При фокусировании луча можно проводить обработку поверхности диаметром менее одного миллиметра.

- Высокое качество получаемого шва определяет то, что технология может применяться для получения ответственных изделий и декоративных элементов. Сфокусированный луч приводит к дегазации металлического шва, за счет чего повышается степень пластичности и некоторые другие параметры. Провести электронную сварку можно также и коррозионностойких сплавов.

- Применяемое оборудование позволяет проводить регулировку мощности в достаточно большом диапазоне. Поэтому электронно лучевая сварка может использоваться для работы с различными заготовками.

- Можно получить узкий, но глубокий шов. За счет этого существенно повышается прочность соединения.

- При выборе импульсного режима можно исключить вероятность деформации поверхности из-за воздействия высокой температуры.

- Метод может использоваться для термической обработки и перфорации, а также резки металла.

Есть и определенные недостатки. Они следующие:

- Для создания вакуумной среды требуется определенное время. Именно поэтому существенно снижается показатель производительности подобной технологии.

- В корне шва может появится полое отверстие. Именно поэтому следует проводить контроль качества соединения при применении специального оборудования.

Электронно лучевая сварка оправдана в том случае, если нужно провести обработку труднодоступных мест. Экономичность связана с небольшим показателем потребления энергии.

Параметры

Электронная сварка с использованием луча должна производиться с соблюдением важных параметров, от этого зависят прочностные характеристики сварного шва. К ним относятся:

- Степень вакуумизации. Это означает, что при сварочном процессе в вакууме происходит сильное повышение эффективности работ.

- Объемы подаваемого тока в луче могут изменяться в широком диапазоне. Чем больше будет толщина свариваемой детали, тем выше должны быть показатели силы тока.

- Скоростные показатели передвижения луча на поверхности определяют степень производительности сварочных работ. Помимо этого повышение скорости передвижения предотвращает прожигание металлической основы.

- Точная фокусировка луча оказывает влияние на эффективность сварки. Но это зависит от того, какое оборудование используется для электронно-лучевой сварки.

- Длительность пауз. В некоторых технологиях может наблюдаться прерывистое влияние импульса.

Стоит отметить! Основные требования и принципы проведения данной сварочной технологии можно найти в специальной документации и ГОСТах. А используемое оборудование позволяет вводить основные параметры.

Электронная сварочная технология с использование луча — уникальный метод соединения металлических элементов, который не имеет аналогов. За счет высокой производительности и больших возможностей сварку используют практически во всех областях промышленности

При помощи этого способа производят различные конструкции с высокой важностью

ПРЕДИСЛОВИЕ

Межотраслевые типовые инструкции по охране труда для работников, занятых проведением работ по пайке и лужению изделий (далее — Типовые инструкции), разработаны на основе Межотраслевых правил по охране труда при проведении работ по пайке и лужению изделий, утвержденных постановлением Министерства труда и социального развития Российской Федерации от 17 июня 2002 г. № 41 (зарегистрированы в Минюсте России 16 июля 2002 г. № 3582).

Типовые инструкции служат для разработки на их основе инструкций по охране труда для работников, занятых пайкой и лужением изделий: паяльником, погружением в расплавленный припой, погружением в расплавленную соль, в электропечи, паяльной лампой, электронным лучом, электросопротивлением и лазером.

Типовые инструкции имеют следующие разделы: «Общие требования охраны труда», «Требования охраны труда перед началом работы», «Требования охраны труда во время работы», «Требования охраны труда в аварийных ситуациях», «Требования охраны труда по окончании работы».

Типовые инструкции распространяются на организации независимо от организационно-правовых форм и форм собственности, а также на индивидуальных предпринимателей, использующих наемный труд.

Межотраслевая типовая инструкция по охране труда для работников, занятых пайкой изделий электронным лучом

Вакуумная система электронно-лучевой установки

Вакуумная система ЭЛУ служит для создания необходимого давления в ЭЛП и рабочей камере: как правило 10-2—10-4 Па в ЭЛП и 10—10-3 Па в рабочей камере. ЭЛП отсекается от рабочей камеры с помощью специального вакуумного клапана, который открывается на время проведения сварки (рис. 5.12).

Рис. 5.12. Типичная вакуумная камера электронно-лучевой установки для сварки в промежуточном вакууме: N1 — механический насос ЭЛП; N2 — высоковакуумный насос ЭЛП; N3 — двухроторный механический насос; N4 — золотниковый или пластинчато-роторный насос; VI — клапан откачки высоковакуумного насоса; V2 — клапан откачки ЭЛП высоковакуумным насосом; V3 — клапан откачки ЭЛП механическим насосом; V4 — клапан напуска в ЭЛП; V5 — клапан отсечки ЭЛП; V6 — клапан напуска в рабочую камеру (РК); V7 — клапан откачки рабочей камеры; V8 — напуск в насосы откачки рабочей камеры

В качестве механических насосов с предельным давлением 0,1—10 Па используются шиберные или золотниковые насосы и агрегаты на их основе, в состав которых включаются также двухроторные насосы (насосы Рутса). В качестве высоковакуумных насосов используются паромасляные или турбомолекулярные насосы.

Использование сварки в промышленности

Применение ЭЛС постоянно расширяется несмотря высокую себестоимость процесса и некоторые ее недостатки. Технология характеризуется показателем КПД почти 95%. Этот показатель больше чем у более распространенной дуговой сварки.

Промышленное применение выражено следующим образом:

- При работе с активными металлами.

- При обработке термоупрачненных металлов.

- Для соединения тугоплавких материалов.

- При работе с камнем и керамикой.

- Для создания ответственных деталей.

Сегодня ЭЛС получила широкое распространение в сфере производства электронных изделий. За счет вакуума можно обеспечить герметизацию микросхем. При этом на поверхность может оказывать воздействие самая различная температура. Производительные установки подходят для работы в сфере авиации. Объем камер может варьировать в большом диапазоне. В заключение отметим, что в последнее время технология активно развивается. Это связано с возможностью получения качественных изделий при небольших затратах.

Источник

Сущность процесса и область его применения

Электроннолучевую сварку применяют при обработке тугоплавких металлов, легко окисляемых сплавов, которые невозможно варить другими методами. Под электронным лучом образуется расплав, который заполняет стык на всю глубину. Электроны одновременно воздействуют на металл по всей поверхности стыка. Функции сварочного устройства выполняет электронная пушка. Из разогретого тугоплавкого металла в глубоком вакууме до 10-6 Па вырываются электроны, они ускоряются под силовым воздействием тока, устремляются в рабочую зону. ЭЛС действует аналогично лазерной, только в отличие от светового луча пучок электронов невидим. Энергия его значительно превосходит лазер, площадь воздействия меньше.

Электронно лучевая сварка охрана труда

Электробезопасностъ. Обеспечение безопасности внешнего оборудования сварочной установки в основном является обязанностью изготовителя. Для защиты от электротравмы различные аппараты и распределительные щиты необходимо оборудовать системой блокировки. Все агрегаты и аппаратные шкафы должны быть надежно заземлены.

Безопасность работы при воздействии физических факторов. В вакууме материал охлаждается медленно, и поэтому должно пройти много времени, прежде чем можно приступать к дальнейшей работе с изделием.

Необходимо предусмотреть наличие блокирующих устройств, которые не позволят включить оборудование для создания вакуума, пока кто-то находится в камере.

Радиационная безопасность. При высоких напряжениях невидимой опасностью является рентгеновское излучение. Чтобы оно не могло проникать через стены и окна вакуумной камеры, необходимо надежное экранирование.

Все узлы установки, обеспечивающей экранирование от рентгеновских лучей, должны иметь блокирующие устройства, чтобы ее нельзя было запустить, если экраны не находятся в требуемом положении. Установки следует проверять на отсутствие утечек рентгеновского излучения во время проведения монтажа.

Профилактика интоксикации. При открытии камеры необходимо предусмотреть меры по защите оператора от воздействия пылевого облака, если свариваемые материалы токсичны по своей природе (например, бериллий, плутоний и т.д.).

Источник

Мат. часть процесса

- электронную пушку, которых может быть несколько;

- вакуумную камеру;

- блок управления;

- смотровое окно для наблюдения за процессом (или монитор).

В электронно лучевой пушке для сварки формируется поток электронов, который производится катодом, подогреваемым спиралью. Около катода расположены дополнительные электроды, которые предварительно фокусируют электроны, формируя луч. На катод подается отрицательное напряжение. На ускоряющий электрод, размещенный на расстоянии нескольких сантиметров от катода, прикладывается положительное напряжение. Высокая разность потенциалов разгоняет электроны до скорости выше 100 000 км/с. В связи с тем, что электроны имеют свойство взаимно отталкиваться, их необходимо сфокусировать электромагнитной фокусирующей системой. Для точного управления лучом в электроннолучевой пушке установлена электромагнитная отклоняющая система.

- уменьшает потери энергии электронов от ударов об молекулы воздуха;

- почти полностью снижается вероятность возникновения оксидной пленки на свариваемых материалах;

- предотвращает образование дугового разряда.

Для сварки может применяться постоянное или импульсное напряжение с частотой 100-500 Гц. Использовать импульсное напряжение эффективнее, особенно при варке легкоиспаряющихся металлов: алюминий или магний. Энергия луча не тратится на ионизацию паров.

При правильно выборе частоты и скважности колебаний можно сваривать тонкие листы

Особенности

У ЭЛС существует две особенности:

- Сварка производится в вакууме, поэтому гарантируется максимум чистоты поверхности и отсутствие нежелательного окисления соединительного шва.

- Нагрев сплавляемых деталей происходит до максимально возможных температур, что способствует быстрому расплавлению металлов — шов при этом получается мелкозернистый с минимальной шириной.

Возможна эффективная работа со сплавами, которые довольно чувствительны к большим температурам. С помощью ЭЛС изготавливаются детали из титановых и алюминиевых сплавов, а также из высоколегированной стали, при этом максимум толщины достигает 100 мм, а минимум — 0,02 мм.

Оператор установки ЭЛСТУ-60 Н. А. Богданов, стаж более 15 лет:«Уникальные сварочные работы можно сделать только с помощью установок ЭЛС».

Особенности сварки лучевого типа

Технология применения сфокусированного луча встречается крайне редко

Рассматривая особенности сварки лучевого типа уделяется внимание следующим моментам:

- Получить чистую поверхность и обеспечить максимальную степень дегазации металла можно только в случае проведения работы в условии вакуума.

- Нагрев проводится до высокой температуры, за счет обеспечивается плавка металла в зоне контакта. За счет этого получается мелкозернистый шов с привлекательными характеристиками.

Подобный метод не приводит к образованию трещин. Именно поэтому он используется для работы с материалами, которые восприимчивы к сильному нагреванию и могут плавится.

Применение ЭЛС

Примером можно назвать процесс изготовления деталей из различных алюминиевых сплавов. Минимальная толщина обрабатываемых деталей составляет 0,02 мм, максимальный показатель около 100 мм.

Параметры и показатели ЭЛС

К характеристикам электронного луча, измеряемым в процессе сварки, относятся сила тока луча I, ускоряющее напряжение U, сила тока фокусирующей системы Iф, рабочее расстояние (расстояние от центра фокусирующей системы до сварных кромок) L, угол сходимости луча а, скорость перемещения лазерного луча V. Мощность луча Q=IU, Вт. Эти параметры задаются при сварке и с помощью них можно определить удельную мощность Qу, Вт/см2 и диаметр электронного луча d:

Qу=IU/(3,14d24).

Если сварка ведётся в импульсно-периодическом режиме, то среднюю мощность луча можно определить по формуле:

Qср=IиUft,

где Iи — сила тока луча в импульсе, А; U — ускоряющее напряжение, В; f — частота импульсов, Гц; t — продолжительность импульса, с. Скорость сварки в импульсном режиме определяется по формуле:

Vи=b(L-K)f,

где K — коэффициент перекрытия точек (обычно находится в пределах 0,5-0,9); b — диаметр сварной точки, см.

Наиболее распространённые значения параметров электронного луча для сварки находятся в следующих пределах: Q=1-120 кВт, при U=25-120 кВ, а=1-5°, t=20-200 мм; Vи=0,1-3 см/с; d=0,1-3 мм, f=1-100 Гц, t=5-100 мс, К>10.

Схема установки электронно-лучевой сварки

Электронно-лучевая сварка, в большинстве случаев, выполняется вертикальным, либо горизонтальным лучом в вакуумных камерах, размер которых зависит от размеров свариваемого изделия. Объём сварочных камер может составлять от 0,1 до сотен кубических метров. На рисунке ниже показана схема установки ЭЛС:

Электронная пушка, расположенная в камере (или на камере) создаёт электронный луч. В камере создают вакуум, который может колебаться в широких пределах: 1-10-3 Па. Но даже в низком вакууме (1Па), содержание кислорода в 17 раз, а азота в 10 раз меньше, чем в особо чистом аргоне, поэтому, защита зоны сварки в вакуумной камере очень эффективна.