Введение

Бурное развитие науки и техники в последние десятилетия обусловило необходимость создания новых материалов, обладающих высокой твердостью, прочностью, жаропрочностью и коррозионной стойкостью. К таким материалам относятся высокопрочные и нержавеющие стали, жаропрочные сплавы, магнитные сплавы, твердые сплавы, полупроводники и др. Обработка таких материалов традиционными методами резания (см. Металлорежущие станки и инструмент) сопряжена с большими трудностями, а иногда и невозможна.

В этих условиях целесообразно применять электрофизические и электрохимические методы обработки.

Их достоинства следующие:

1) механические нагрузки либо отсутствуют, либо настолько малы, что практически не влияют на суммарную погрешность точности обработки;

2) позволяют изменять форму обрабатываемой поверхности заготовки (детали);

3) позволяют влиять и даже изменять состояние поверхностного слоя детали;

4) не образуется наклеп обработанной поверхности;

5) дефектный слой не образуется;

6) удаляются прижоги поверхности, полученные при шлифовании;

7) повышаются: износостойкость, коррозионная стойкость, прочность и другие эксплуатационные характеристики поверхностей деталей.

Кинематика формообразования поверхностей деталей электрофизическими и электрофизическими методами обработки, как правило, проста, что обеспечивает точное регулирование процессов и их автоматизацию.

На обрабатываемость деталей такими методами (за исключением ультразвукового) не влияют твердость и вязкость материала детали.

Способы обработки

Перечислим основные способы электроэрозионной обработки:

- Создание отверстий. Пучок плазмы позволяет создать очень глубокие отверстия в металлической поверхности (от 20 до 40 диаметров в зависимости от типа электрода). Увеличить глубину отверстия можно за счет кручения детали, перемещения электрода, использования нестандартного вспомогательного оборудования. Средняя скорость сверления составляет 0,1-1 миллиметр в секунду.

- Резка металлические объектов. С помощью плазменного пучка можно разрезать заготовку на любое количество частей. Глубина резки практически не имеет ограничений по глубине — стандартная глубина составляет 20-40 диаметров, однако ее можно увеличить за счет применения нестандартных электродов и вращения заготовки. Средняя скорость резки — 0,1-0,5 миллиметров в секунду.

- Вырезание деталей. С помощью технологии ЭЭО можно вырезать объекты любой формы. Эта технология широко применяется для резки драгоценных камней для создания необычных украшений. Также ее применяют для производства фасонных резцов, матриц, пуансонов и других объектов.

- Шлифование, легирование. Технологию ЭЭО можно выполнять для выравнивания шероховатых поверхностей, а также для устранения внешних дефектов. Шлифовка выполняется точечным методом с помощью электрода, поэтому ЭЭО-легирование не рекомендуется использовать для работы с большими поверхностями. Однако эта технология может применяться для работы с деталями сложной формы, для устранения дефектов на поверхности магнитных сплавов. Средняя скорость шлифовки — 4-5 квадратных миллиметров в секунду.

ЭЭО-технику можно также применять для маркирования металлов и создание надписей на их поверхности. Для маркировки могут использоваться любые символы — буквы, цифры, специальные обозначения. Де-факто маркировка представляет собой создание несквозных отверстий, а нанести код можно на любой участок металлической детали. Средняя производительность ЭЭО-оборудования составляет 4-10 миллиметров в секунду, что является хорошим показателем для техники такого класса.

Станки для электроэрозии металлов

Перечислим основные модели станков, которые представлены в России:

- INTEGRAL 2 (AGIE). Производится одноименной швейцарской компанией. Позволяет работать с деталями размером не более 80 х 60 х 25 сантиметров. Основной режим работы — электроискровая эрозия в защитной среде диэлектрической жидкости. Имеет встроенную панель ЧПУ, которая позволяет контролировать технологические особенности операции (мощность ионного потока, точность обработки, итоговый уровень шероховатости).

- AQ535 (SODICK). Производится японской компанией. Позволяет обрабатывать заготовки, размеры которых составляют не более 105 x 65 x 30 сантиметров. Электроэрозионная обработка выполняется с помощью режущей проволоки, которая может делать все основные операции (создание отверстий, маркировка, шлифовка, вырезание). Модель оснащена продвинутой ЧПУ-панелью и имеет встроенную систему, экономящую электричество, что снижает себестоимость обработки.

- Модель 4531. Производилась в СССР; новые станки 4531 больше не выпускаются. Однако в продаже можно встретить множество неиспользованных моделей, а также станков Б/У. Для работы применяется электроискровая обработка металлических заготовок. Максимальные габариты обрабатываемых деталей — 16 x 12 x 3 сантиметра. Управление осуществляется в основном механическим способом + есть несколько информационных панелей, позволяющих узнать технологические особенности процедуры.

Производительность

Станок имеет скорость процесса снятия слоя материала ниже, чем у механического оборудования. Выигрыш времени в том, что конечный результат по сложности, выдержке формы, сравним с работой 5 фрезерных станков.

Величина производительности определяется, как объем снятого материала (мм³) в единицу времени (мин) при подведенном токе в 1 А. Каждый состав электролита имеет свой показатель. Хлористый натрий, например, имеет значение 2,2 мм³/мин, азотнокислый натрий – 1,1 мм³/мин. Использование состав из нескольких реагентов увеличивает скорость растворения анода, повышает степень обработки.

https://youtube.com/watch?v=zpkeNojkKGo

Производительность повышают, применяя методы многоэлектродного воздействия на площадь детали.

Резка

Увеличение плотности тока приводит к более интенсивному процессу съема металла с поверхности. Выравнивая скорость растворения с подачей катода, получают непрерывный процесс прорезывания канавок в материале. Удаление продуктов реакции обеспечивают непрерывным потоком прокачиваемой жидкости. В качестве электрода выступает проволока, перематываемая с одного барабана на другой.

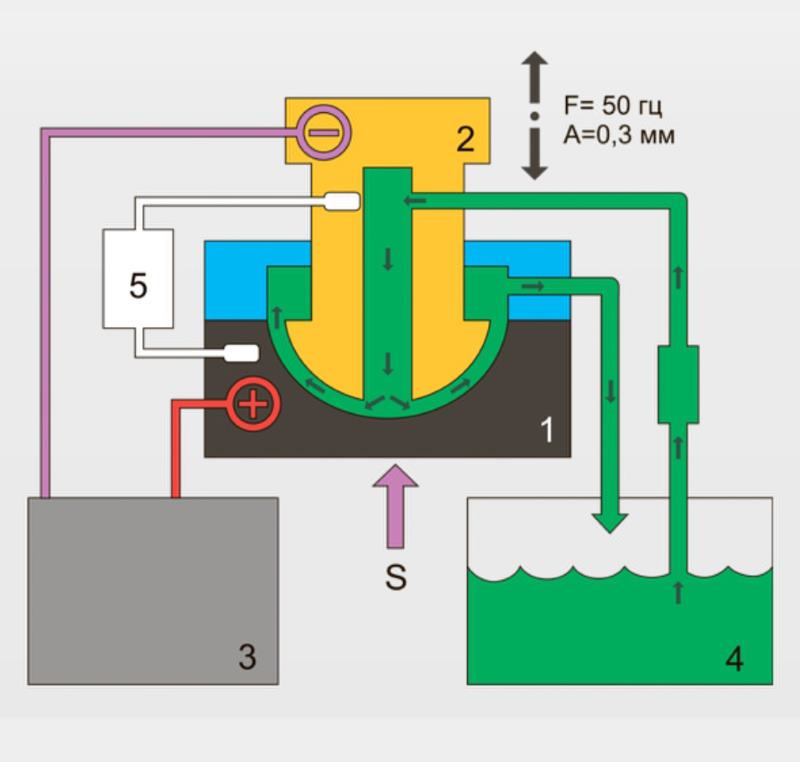

Прошивание

Метод сходен резке, но электрохимический процесс происходит в основном на торце катода, который подается с равной скоростью. В этой операции электрод должен иметь достаточную жесткость, чтобы не воспринимать вибрацию, которая может передаваться через станок, не деформироваться при движении. Рабочая его часть способствует поддержанию устойчивого потока электролита в зазоре. Не рабочие края надежно изолируют.

Точность обработки плоскости металла составляет ±0,13 мм, отверстий 0,1 – 0,15 мм.

Станок может быть оборудован следящей за параметрами системой.

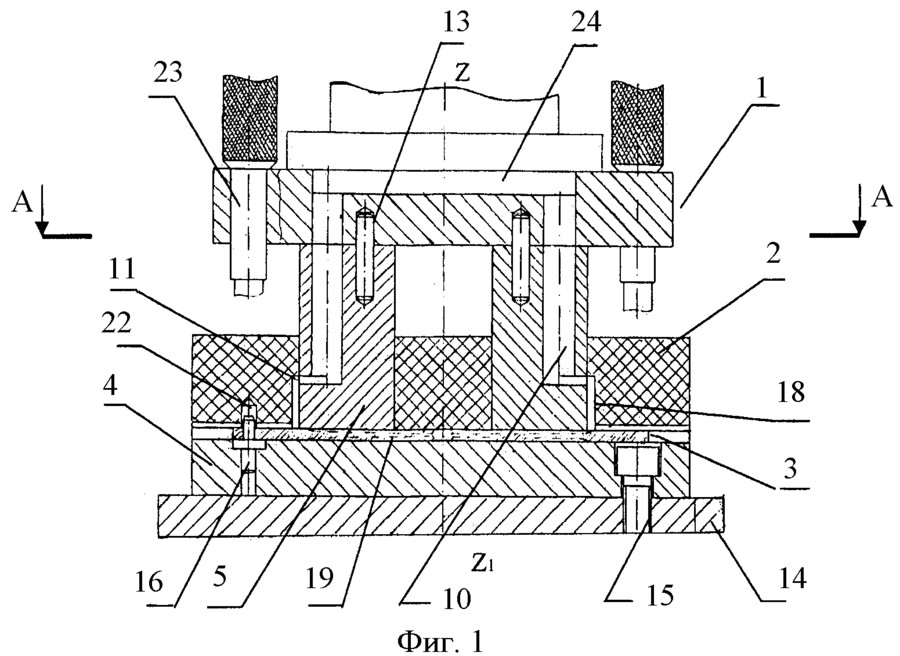

Копирование

Форма электродов в этом случае совпадает. Зазор выдерживают в расчетном значении. В результате электрохимической реакции, материал разрыхляется, вымывается в не совпадающих местах. В точках, где зазор меньше процесс идет интенсивнее, металл растворяется сильнее. В результате промежуток становится одинаковым, происходит электрохимическое копирование формы металлов обрабатываемых деталей (с допустимыми припусками из-за трудности контроля в малом зазоре). Точность достигаемого копирования от 0,5 мкм до 3 мкм, повторяемость параметров 0,5 — 10 мкм от электрода – эталона в партии.

Распространены универсальные варианты станка для электрохимической обработки металлов – копировально-прошивочные с широкой номенклатурой изделий. Область применения – твердосплавная обработка: инструмент, штампы, пуансоны.

Размерная

Эта технология предназначена для получения у детали требуемой формы, размера. Процедура выполняется при условии скоростного, непрерывного обновления электролитической среды в зоне действия полюсов. Принудительную прокачку ведут под давлением, создаваемым насосом. Постоянный поток жидкости позволяет уменьшать величину зазора между обрабатываемыми металлами. Сопротивление среды снижается, плотность тока растет, электрохимическая реакция ускоряется.

Схема 2

Анодно-механическая обработка

Заточка

Использованы особенности электрохимических явлений при растворении кромки металлов. Получение острия происходит в неравномерном электрическом поле при постоянном перемещении. Регулируя угол наклона, получают заточку заданной формы (наконечники, иглы, электроды). Используют, в основном, соли натрия при плотности тока 4-7 А/см², напряжение 8 — 15В.

Технология электрохимической обработки

Какие операции можно применить для обработки тонколистового металла?

Технология производства изделий из тонколистового металла включает в себя следующие слесарные операции: разметку с применением разметочного инструмента (слайд 4), обработку тонколистового металла резанием (слайд 5), обработку тонколистового металла давлением; правку и гибку (слайд 6).

Технология обработки тонколистового металла и проволоки это преобразующая деятельность человека, направленная на удовлетворение нужд и потребностей людей в изделиях из металлов с использованием станков, инструментов и оборудования. Технология производства изделий из тонколистового металла и проволоки включает в себя следующие слесарные операции: правка, резание, зачистка, гибка тонколистового металла и проволоки.

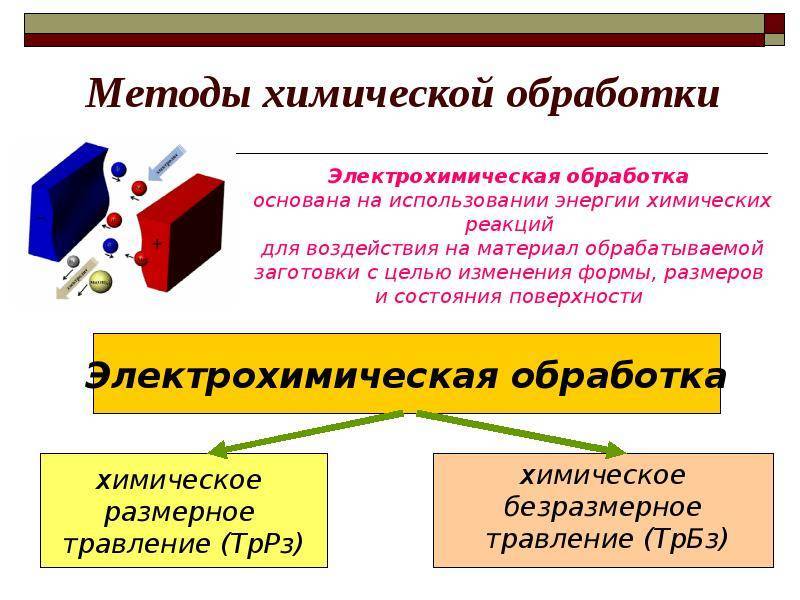

Виды методов электрохимической обработки металлов

Всего на данный момент известно 3 электрохимических метода обработки металлов: анодный, катодный и смешанный.

Итак, следует разобраться в них более подробно…

- Анодная обработка заключается в наращивании оксидной пленки, толщина которой не должна превышать 50 микрон. Существует несколько видов подобного процесса:

- Травление – удаление какой-либо части поверхностного слоя заготовки. Чаще всего применяется перед покраской или сборкой. Используется и в качестве подготовки к сварке под давлением.

- Полирование – травление шероховатостей болванки вплоть до зеркального состояния, а также дезактивация радиоактивного заражения изделий. Отдельного упоминания заслуживает возможность снятия слоя до ста микрон.

- Размерная обработка – окисление верхних слоев изделия с дальнейшим удалением оксидов недостаточной плотности.

Катодная обработка, или же гальванотехника, состоит в нанесении металлического покрытия на заготовку. Применяется заметно реже анодирования, но тоже имеет несколько видов:

- Гальваностегия – нанесение на внешний слой заготовки тонких металлических покрытий толщиной до нескольких десятков микрометров.

- Гальванопластика – основное отличие от гальваностегии в том, что толщина покрытия достигает нескольких миллиметров и отличается составом от материала болванки.

Смешанная обработка – состоит в попеременном использовании двух перечисленных выше методов, что позволяет пользоваться преимуществами обоих из них.

Разновидности обработки

Электролитический способ настолько универсален, что электрохимическими методами обработок можно добиться выполнения практически любых результатов, как при механической обработке. Можно затачивать инструмент, выполнять полировку, получать отверстия в металлической заготовке, получать деталь любой формы. Все это можно представить, как если бы над деталью трудилось одновременно несколько токарных и фрезерных станков.

Режущие операции

За счет того что ток можно уплотнить до очень высоких показателей, с поверхности металла в области протекания электролиза съем частиц будет более интенсивным. На этом принципе основана электрохимическая резка. Чтобы электрохимический процесс был стабильным, добиваются постоянной скорости окисления с одновременной подачей в рабочую область электрода катода. В итоге прорезь канавок в заготовке будет проходить непрерывно.

Дополнительно для эффективного удаления окислов из рабочей зоны при помощи насоса в емкости постоянно прокачивают раствор электролита. Катодом в таком автоматизированном процессе обычно служит металлическая проволока, которая с заданной скоростью перематывается между двумя барабанами с одного на другой. Электрохимический процесс позволяет получить очень узкий рез, сопоставимый с десятыми долями миллиметра.

Получение отверстий методом прошивания

Способ, когда металл прошивают, очень схож с тем, как игла входит в материю, только в нашем случае иголкой выступает катод, на торец которого подается плотный ток, как в случае резки металла. Между торцом и металлической деталью в области взаимодействия начинает протекать электролиз, и металл постепенно окисляется. Катод в виде стержня также медленно подают в рабочую зону по мере растворения поверхности изделия.

Материал электрода в этом случае подбирают очень тщательно. Недопустимо, чтобы в процессе движения происходила вибрация электрода, что приведет к неточности образования отверстия. Все части электрода, которые не участвуют в операции, надежно изолируют, дабы избежать электролиза в других частях заготовки и не испортить последнюю. Точность диаметра, с какой можно получить отверстие путем электрохимического прошивания, не выходит за пределы 0.15 мм.

Метод копирования

Применяется этот электрохимический метод тогда, когда в заготовке необходимо получить точную копию матрицы, в роли которой выступает анод. В этом случае плотность тока подается по всей поверхности образца, который располагают над заготовкой и постепенно, контролируя зазор, опускают в растворяемый металл до тех пор, пока он полностью не «впечатается» в тело заготовки. Метод имеет свои сложности из-за необходимости тщательно контролировать толщину зазора, причем по трем осям координат. Точность обработки при этом может доходить до практически идеальных показателей при отклонениях до 3 микрон. Еще одна сложность – достичь высокого сходства параметров у деталей, полученных от одной прецизионной матрицы. Здесь разбег может составлять до 10 микрон.

Получение точных размеров путем электролиза

Для получения высокоточных параметров размера детали в электрохимической обработке применяют способ принудительной прокачки электролита под давлением с одновременным его обновлением. Это позволяет создавать стабильно высокую плотность тока в зазоре и уменьшать зазор до максимально возможного значения.

Операции по заточке инструмента

Метод электрохимической заточки основан на принципе создания неравномерной плотности тока, направленной вдоль кромки режущего инструмента. В результате выборка металла идет под углом, и резец заостряется. Можно изменить угол заточки путем изменения угла наклона анодного инструмента.

Комбинированные процессы электрохимической обработки

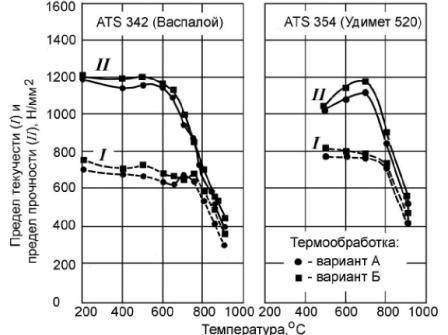

Сопротивление материала образца механической обработке резанием или шлифованием зависит от температуры, возникающей в зоне обработки. Как правило, при повышении температуры сопротивление разрушению снижается, а пластичность материала возрастает. На рис. 4 показана температурная зависимость прочности жаропрочных сплавов на основе никеля. Логично принять, что при высокой температуре усилие резания и энергозатраты снижаются, обрабатываемость материала механическими средствами его удаления улучшается. Это обстоятельство было учтено при создании комбинированных технологий, в которых для повышения производительности и качества обработки были использованы дополнительные средства воздействия на удаляемый металл: вращение катода, электрический разряд, импульсное изменение напряжения на электродах, лазерное излучение, ультразвук, вибрация и т. п. .

Рис.4. Изменение предела текучести и предела прочности жаропрочных сплавов на основе никеля в зависимости от температуры

В статье рассмотрены лишь основы электрохимической обработки и простейшие случаи ее применения. Комбинированные технологии электрохимической обработки, интенсивно развивающиеся в настоящее время, позволяют изготавливать изделия, получение которых крайне затруднено или невозможно с помощью других видов обработки.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Advanced Methods of Machining, J.A. McGeough, Chapman and Hall, London, 1988.2. Electrochemical machining, J. A. McGeough, in «Kirk-Othmer Encyclopedia of Chemical Technology» (5th edition), Vol. 9. P. 590-606, J.I. Kroschwitz (editor), Wiley-lnterscience, NY, 2005.3. Маслов A. P. Высокие технологии в машиностроении / А. Р. Маслов // ИТО новости. Приложение к журналу «Комплект: инструмент, технология, оборудование». 2007. N° 11. С. 8-11.4. Machining methods: electrochemical, J. A. McGeough and X.K. Chen, in «Kirk-Othmer Encyclopedia of Chemical Technology» (4th edition), Vol. 15. P. 608-622.5. Surface Effects on Alloys Drilled by Electrochemical Arc Machining, A. DeSilva and J. A. McGeough, «Proceedings of the Institution of Mechanical Engineers, Part B, Journal of Engineering Manufacture». 1986. Vol. 200. P. 237-246.6. Deburring-2: Electrochemical Machining, D. Graham, «The Production Engineering». 1982. Vol. 61, No. 6. P 27-30.7. Drilling Without Drills, G. Bellows and J.D. Kohls, «American Machinist». 1982. P. 178-183.8. Study of Electrical Discharges in Electrolyte by High-Speed Photography, X. Ni, J.A. McGeough, and C.A. Greated, «Journal of Electrochemical Society». 1993. Vol. 140. P 3505-3512.9. Study of Pulse Electrochemical Machining Characteristics, K. P. Rajurkar, J. Kozak, and B. Wei, «Annals International College for Production Research». 1993. Vol. 42. P. 231-234.10. An Electrochemical Machining Method for Removal of Samples and Defective Zones in Metal Pipes, Vessels and Structures, D. Clifton, J. W. Midgley,andJ.A. McGeough, «Proceedings of the Institution of Mechanical Engineers, Part B, Journal of Engineering Manufacture». 1987. Vol 201. P. 229-231.

А.И. Преображенский,канд. техн. наук, главный редактор журнала «Главный механик»

| < Предыдущая | Следующая > |

|---|

Следующие материалы:

- Способы восстановления сверл

- Сказка о шероховатости

- Система ЧПУ или модуль позиционирования?

- Алгоритм опережающего просмотра Look-ahead в современных системах ЧПУ и параметры его настройки

- Новые функции в системе ЧПУ HEIDENHAIN TNC 640

Предыдущие материалы:

- Автоматизированная система настройки шлифовальных станков для изготовления инструмента сложной формы

- Повышение эффективности технического обслуживания, ремонта и модернизации металлообр. оборудования

- Принципы управления машиной для термической резки с УЧПУ

- Безабразивная ультразвуковая финишная обработка металлов – технология XXI века

- Воздушные турбины расширяют возможности станков

Процесс полировки до зеркала в домашних условиях

Для полировки металла в домашних условиях существует несколько проверенных способов. Одним из них является химический (без применения механизмов). Он не требует больших усилий, главное – следует требованиям техники безопасности. Полировка металла в домашних условиях химическим способом происходит в таком порядке:

- Серная кислота разбавляется водой в соотношении 1:20. Объем полученной смеси должен быть достаточным, чтобы полностью покрыть полируемую вещь;

- Опускаем в полученный раствор полируемый предмет на несколько минут, и, вынув, промываем его в проточной воде. Далее помещаем в емкость, наполненную древесными опилками;

- Высушенный в опилках металлический предмет опускаем на 2-3 секунды в азотную кислоту, после чего опять тщательно промываем;

- После очередного просушивания в опилках тщательно вытираем металл.

Читать также: Уроки сварки для чайников

После таких несложных процедур металлический предмет будет смотреться как новый. Ровная и блестящая поверхность будет восприниматься глазом как зеркальная.

Одним из самых популярных видов домашней полировки металлов является обработка с помощью пасты ГОИ. Эта паста была создана в прошлом веке и с успехом используется по сегодняшний день. Изначально она имеет твердую форму и бывает разной степени зернистости. Для лучшего нанесения ее рекомендуют разбавить несколькими каплями машинного масла.

Для ручной полировки мягких металлов рекомендуется использовать мягкую фланелевую тряпку с нанесенной на нее мелкозернистой пастой. Черный металл можно полировать куском брезента или джинсовой ткани с крупнозерновой пастой. Для более быстрого получения результата вместо тряпки можно использовать войлочный круг, закрепленный на ручной дрели, или деревянный брусок небольших размеров.

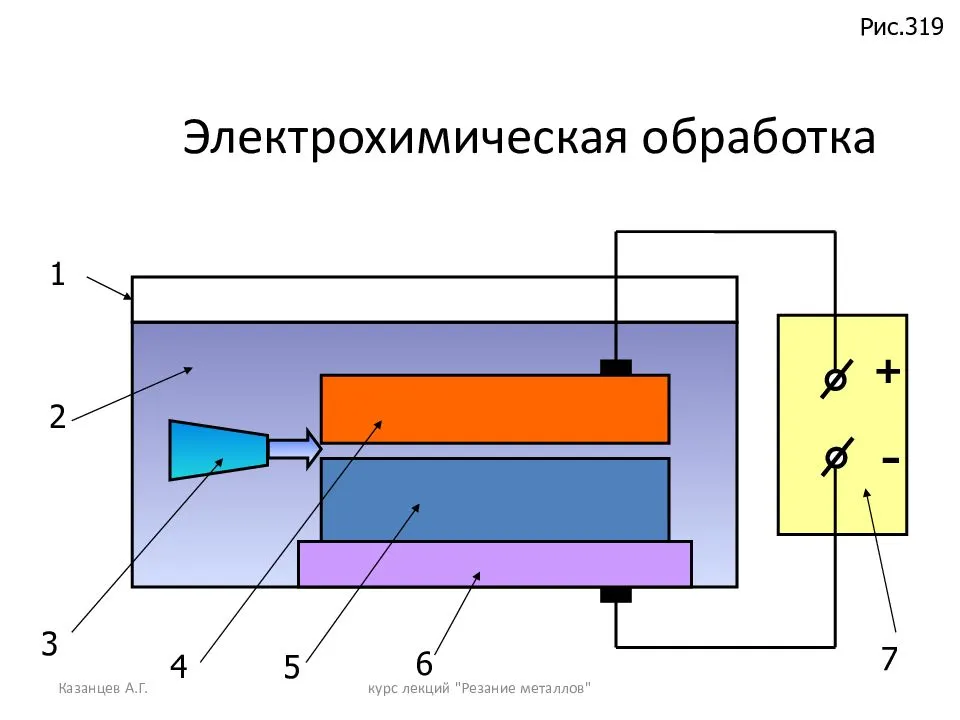

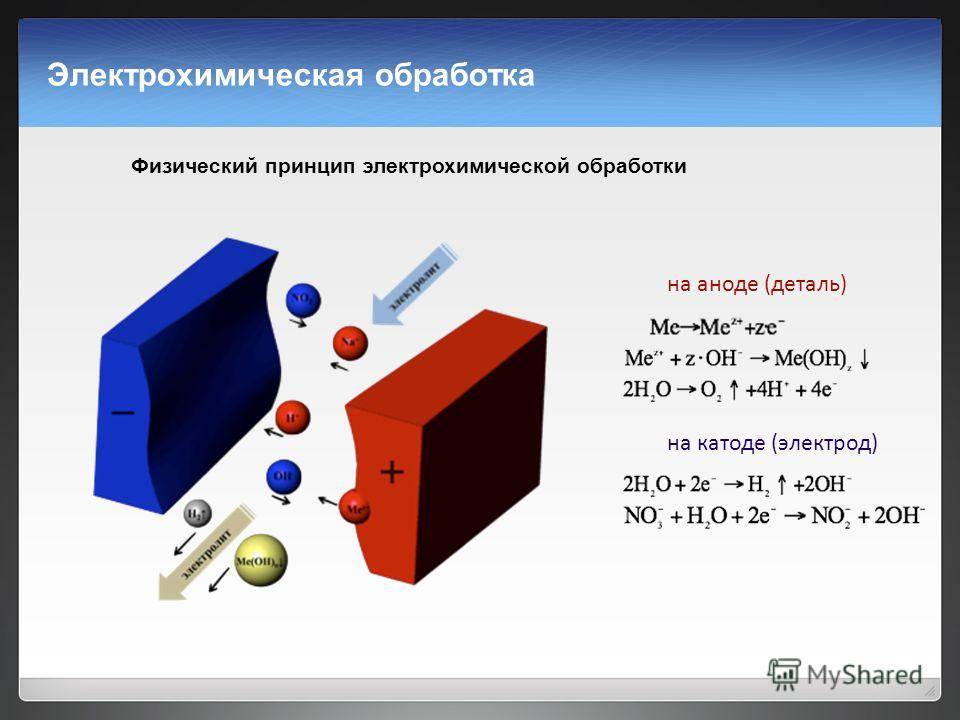

Технология ЭХО

ЭХО подобна электролитической полировке в том отношении, что при ее использовании происходит процесс растворения анода под действием постоянного тока высокой плотности при постоянном напряжении между деталью и инструментом (катодом) заранее подготовленной формы. На поверхности анодной детали металл послойно растворяется и форма инструмента копируется на детали.Электролит перемешивают в зазоре между электродами с высокой скоростью, обычно превышающей 5 м/с, для интенсификации процесса переноса массы/заряда в слое, примыкающем к аноду, удаления продуктов реакции (продуктов растворения анода – гидрооксидов металла), выделяющихся пузырьков газа и отвода тепла. Обычно в промышленных технологиях инструмент подают в направлении образца, поддерживания небольшой зазор. При приложении электрического потенциала к электродам возможно протекание нескольких реакций.Для растворения железа в водном растворе хлорида натрия характерны следующие реакции электролитической диссоции (рис. 1б):

H2O → H++(OH)- и NaCl → Na++Cl-

приводящие к образованию отрицательно заряженных анионов (ОН)-, Cl- и положительно заряженных катионов H+ и Na+ на катоде.На аноде протекает реакция Fe → Fe++ + 2е, а на катоде – реакция образования водорода и гидроксильных ионов 2Н2O + 2е → Н2 + 2OН-. Результирующим эффектом этих реакций является соединение ионов железа с анионами, сопровождающееся выделением гидрата оксида железа Fe(OH)2 (рис. 1б).

Соль, например NaCl, не расходуется в электрохимическом процессе, поэтому для поддержания концентрации электролита на заданном уровне обычно требуется только добавлять воду.При данном сочетании «металл – электролит» в результате электролиза происходит растворение железа на аноде и выделение водорода на катоде. Никакие другие процессы на электродах не протекают. Из этого следует, что форма катода не изменяется при использовании электролита на основе NaCl и он может быть использован в качестве инструмента для формоизменения детали-анода .Для повышения точности изготовления детали и скорости удаления металла процесс проводят при очень высоких значениях плотности тока и относительно низком напряжении, поддерживая зазор между электродами шириной около 0,1 мм при подаче инструмента 1-20мм/мин. Растворенный металл, тепло и газ отводят из зазора принудительным перемешиванием электролита со скоростью 5-50 м/с (табл. 1).

Табл.1. Технические характеристики электрохимической обработки

Электрохимическая обработка, не являющаяся процессом механического удаления металла, может применяться к любым электропроводным материалам в широком диапазоне скоростей обработки независимо от их механических свойств.В частности, на показатели ЭХО не оказывают влияния твердость, вязкость и другие механические свойства материала. Применение ЭХО особенно оправданно в тех случаях, когда необходимо изготавливать детали сложной формы из материала, плохо поддающегося обработке всеми другими способами.Для ЭХО отличительной чертой является отсутствие необходимости использовать инструмент, более твердый, чем обрабатываемая деталь, при этом износ инструмента практически отсутствует.Поскольку контакт между инструментом и деталью отсутствует, ЭХО является незаменимой технологией для изготовления тонкостенных, легкодеформируемых и хрупких компонентов, склонных к образованию трещин в поверхностном слое.

Как уже упоминалось, в большинстве разновидностей ЭХО формы инструментального электрода просто отражаются на поверхности детали, подсоединенной к аноду. Поэтому детали сложной формы можно получать посредством простого поступательного перемещения инструмента. По этой причине, а также из-за того, что ЭХО не оставляет заусенцев, эта технология может заменить несколько операций механической обработки. ЭХО удаляет дефектные слои материала, а также поверхностную часть материала, имеющую повреждения от предшествующей обработки или остаточные напряжения .

1 К каким изменениям приводит полирование?

Полировка – финишная стадия при изготовлении различных изделий. Заключается этот процесс в оплавлении поверхностного слоя толщиной 0,01–0,03 мм. В результате устраняются все мелкие дефекты (микротрещины, царапины, раковины и т. д.). Поверхность получается идеально гладкой и отражает свет. Подобный эффект достигается благодаря тому, что глубина неровностей менее длины волны видимого света.

Полировка различных изделий

Добиться зеркальной поверхности металла можно и другими способами, например, хонингованием. Но они обычно требуют специального оборудования, материалов и знаний. Поэтому их применение оправдано только когда необходимо обеспечить заданную точность. С полированием все намного проще. Для этой операции используются довольно простые станки, а полировальный инструмент можно сделать даже в домашних условиях. Отлично проявили себя войлок, кожа, мягкая ткань. На рынке и в магазинах продаются специальные пасты, сделанные на основе окиси хрома, трепела или крокуса. Эти материалы используются для механического метода, но существуют еще и химические способы обработки поверхности в специальных растворах.

Зеркальная поверхность металла

Правильно подготовить изделие очень важно. На поверхности не допускается наличие различных дефектов, поэтому перед полированием следует стадия шлифования (снятие более толстого слоя). Чтобы найти скрытые изъяны, полирование начинается с наиболее «слабых» участков

Например, в сварных конструкциях это швы, где чаще всего обнаруживаются микротрещины или раковины. Полировку нержавеющей стали, впрочем, как и иных материалов, делают в несколько подходов, каждый раз подбирая рабочий материал меньшей зернистости. Причем желательно свести количество операций к минимуму

Чтобы найти скрытые изъяны, полирование начинается с наиболее «слабых» участков. Например, в сварных конструкциях это швы, где чаще всего обнаруживаются микротрещины или раковины. Полировку нержавеющей стали, впрочем, как и иных материалов, делают в несколько подходов, каждый раз подбирая рабочий материал меньшей зернистости. Причем желательно свести количество операций к минимуму.

https://youtube.com/watch?v=bh_HL-MqJRo

Термические виды обработки металлов

Термическая обработка металлов применяется для улучшения их физико-механических свойств. К ней относя такие операции, как:

- отжиг;

- закалка;

- отпуск;

- старение;

- нормализация.

Термическая обработка заключается в нагревании детали до определенной температуры и ее последующем охлаждении по специальной программе.

Отжиг

Заготовку нагревают до температуры пластичности и медленно охлаждают прямо в печи.

Отжиг снижает твердость стали, но существенно повышает пластичность и ковкость.

Отжиг

Применяется перед штамповкой или раскаткой. Во время отжига снимаются внутренние напряжения, возникшие при отливке или механической обработке.

Закалка

При закалке заготовку прогревают до температуры пластичности и держат в таком состоянии в течение определенного времени, за которое стабилизируются внутренние структуры металла. Далее изделие быстро охлаждают в большом количестве воды или масла. Закалка существенно повышает твердость материала и снижает его ударную вязкость, повышая, таким образом, и хрупкость. Применяют для элементов конструкций, подверженных большим статическим и малым динамическим нагрузкам.

Отпуск

Проводится после закалки. Образец нагревают до температуры, несколько меньшей температуры закалки, и охлаждают медленно. Это позволяет компенсировать излишнюю хрупкость, появившуюся после закалки. Применяется в инструментальном производстве

Старение

Искусственное старение заключается в стимуляции фазовых превращений в массе металла. Его проводят при умеренном нагреве для придания материалу свойств, возникающих при естественном старении за долгое время.

Нормализация

Нормализация проводится для повышения ковкости без заметного снижения твердости за счет приобретения сталью мелкозернистой структуры.

https://youtube.com/watch?v=u262HjEbaEY

Ее применяют перед закалкой и для повышения обрабатываемости резанием. Проводят так же, как и отжиг, но остывает заготовка на открытом воздухе.

Использование электролиза в обработке металлов

Под электролизом понимают физико-химический процесс, в результате которого происходит перенос вещества (на атомарном уровне) с поверхности токопроводящего электрода в электролит и в обратном направлении.

Используя в качестве электродов (или одного из электродов) обрабатываемые заготовки, погруженные в электролит, можно спровоцировать процесс изменения их формы и размеров. Причем скорость процесса и направление движения частиц контролируется с помощью изменения напряжения и полярности на электродах.

То есть, попеременно превращая обрабатываемую деталь то в катод, то в анод, можно «прибавлять» или «убавлять» габариты изделия. А если поверхность детали покрыть диэлектриком, который препятствует ионному обмену, то наращивание или убывание металла произойдет только в «нужных» местах.

Электрохимические методы обработки металлов

По способу воздействия на деталь электрохимические процессы подразделяются на:

- Анодную обработку, когда заготовку подключают к положительному полюсу.

- Катодную обработку, когда заготовку подключают к отрицательному электроду.

- Попеременную обработку, когда заготовка может включаться в цепь, и в роли анода, и в виде катода.

К типовым разновидностям анодной обработки относятся такие процессы, как:

- Электрохимическое травление.

- Полировка.

- Обработка по размеру.

Формообразование детали осуществляется за счет локализованного растворения металла на аноде или окисления верхних слоев заготовки с последующим удалением мягких оксидов.

Самые распространенные «анодные» технологии:

- Электрохимическое травление (эхт).

- Полирование (эхп).

Причем ЭХТ используется для глубокой очистки детали перед покраской или сборочными операциями. Кроме того, с помощью ЭХТ на поверхность заготовки можно нанести декоративный рельеф, защитив часть внешней плоскости диэлектрическими составами. А еще с помощью травления можно поднять адгезию металла и подготовить деталь к оклеиванию или сварке давлением.

Технология ЭХП (электрохимической полировки) предполагает травление шероховатостей на поверхности заготовки. Причем деталь можно «разгладить» до состояния «зеркала» (глянцевания). Еще одна сфера применения ЭХП – дезактивация побывавших в зоне радиоактивного заражения изделий. Технология ЭХП позволят в относительно короткие сроки «снять» с поверхности детали слой толщиной до 80-100 микрометров.

Кроме растворения с помощью анодных технологий можно реализовать еще и процесс формообразования, когда на анод «растворяется» до габаритов шаблона-катода. Кроме того, с помощью анодных технологий на поверхности детали можно вырастить очень тонкую оксидную пленку, защищающую изделие от всевозможных «неприятностей».

Катодная обработка распространена меньше, чем ее анодный аналог. Эта технология реализуется в виде гальванических процессов, предполагающих напыление металла. Такие технологии объединены под единым названием – гальваностегия (она же – гальванопластика). Смысл этого действа заключается в формировании на поверхности электрода, в качестве которого может выступать даже покрытая графитом модель, слоя напыляемого металла.