Основное — Б (фтористо-кальциевое)

Характеристики. Малая окислительная способность покрытия обеспечивает хорошее раскисление и легирование наплавленного металла. В металле шва понижено содержание водорода,кислорода, примесей серы и фосфора. Шов стоек к образованию горячих трещин и сероводородному растрескиванию.

Электроды требуют прокаливания непосредственно перед сваркой, чтобы не возникало пор.

Нестабильность горения дуги позволяет вести сварку только постоянным током обратной полярности. Удлинение дуги и большие зазоры приводят к старению и охрупчиванию металла шва из-за насыщения его азотом.

Применение. Для сварки закаливающихся сталей, склонных к образованию холодных трещин; сталей с повышенным содержанием серы и фосфора; хорошо раскисленных спокойных сталей с высоким содержанием углерода и серы; низко- и высоколегированных сталей, работающих при больших динамических и знакопеременных нагрузках в коррозионноактивных средах при высоких температурах. Эффективны при многослойной сварке во всех пространственных положениях конструкций с высокой жесткостью, трубопроводов с сероводородной средой.

Производители сварочных электродов

На российском рынке расходных материалов представлен широкий выбор электродов, выпускающихся отечественными производителями. Технологические мощности производств позволяет закрыть потребности физических лиц и предприятий различной сферы деятельности.

Российские изготовители электродов делятся на 3 категории:

- Крупные производства, которые снабжают материалами основную часть покупателей.

- .

- Предприятия малого бизнеса, изготавливающие продукцию для удовлетворения собственных потребностей.

Перечислим несколько производственных компаний, выпускающих электроды:

СВЭЛ — Алтайский завод сварочных электродов.

Современное предприятие, производящее широкий диапазон продукции с покрытием.

Белореченский электродный .

Сварочные материалы выпускают в соответствии с госстандартами, изделия сертифицированы.

«Электрод-Бор».

Изготавливает универсальные сварочные электроды.

Продукция российских производителей востребована в различных сферах деятельности, активно покупается не только в магазинах нашей страны, но и за рубежом.

Классификация стальных покрытых электродов для ручной дуговой сварки

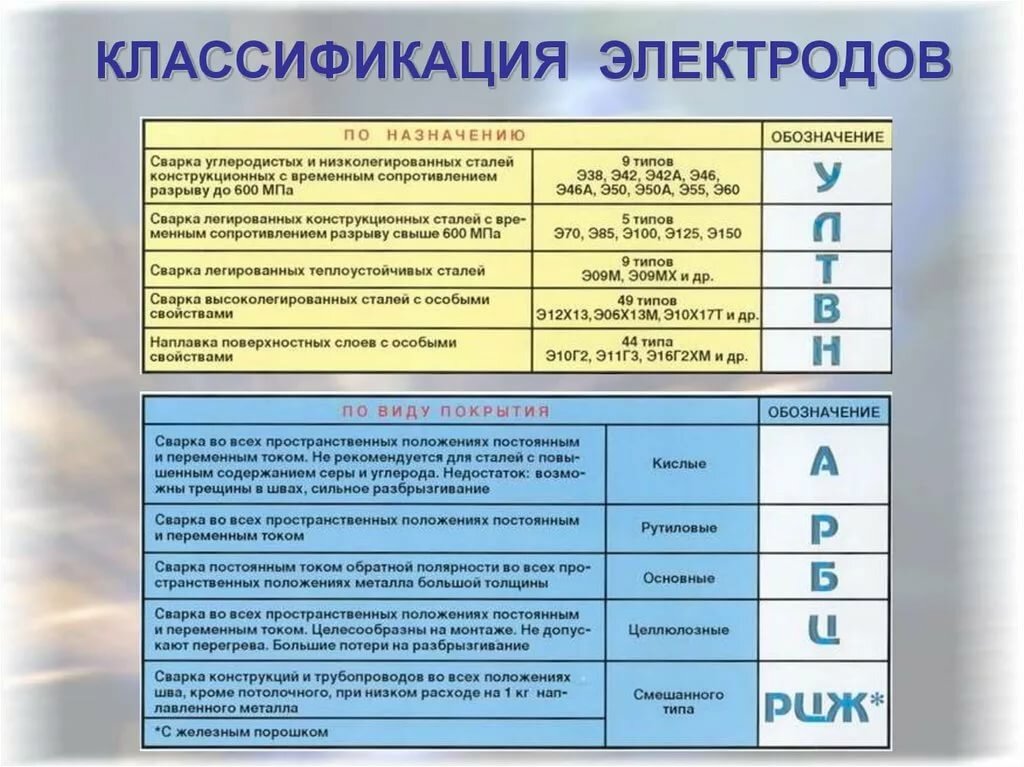

Классификация покрытых электродов, в зависимости от их назначения

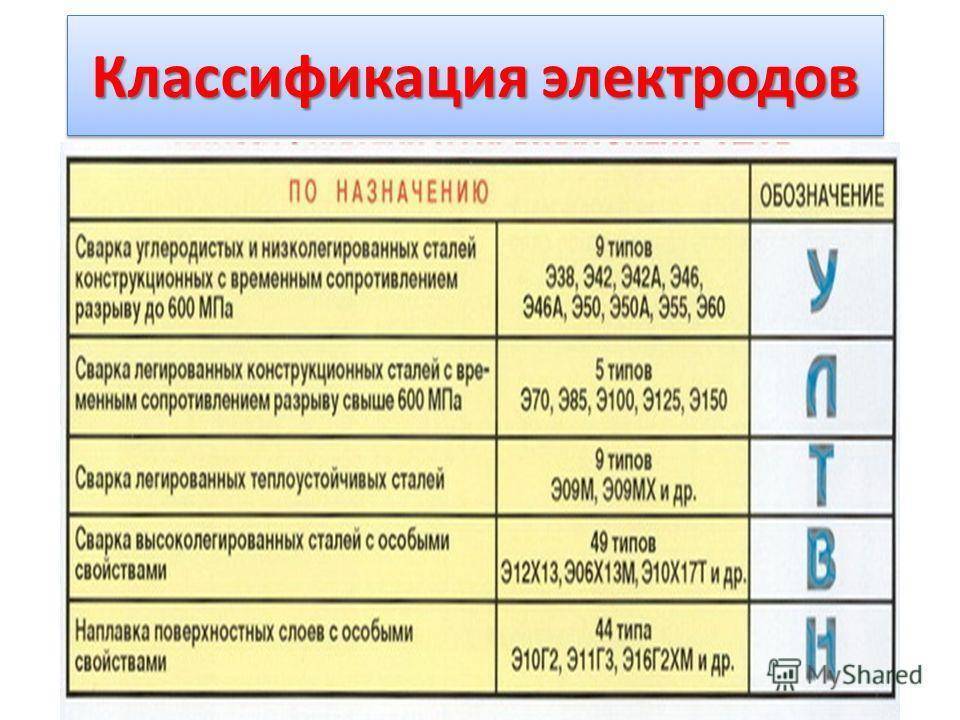

Электроды для ручной дуговой сварки изготавливают в соответствии с требованиями ГОСТ9466. В зависимости от области применения, согласно ГОСТ9467, стальные покрытые электроды для дуговой сварки делятся на следующие группы:

У – для сварки углеродистых и низкоуглеродистых конструкционных сталей с временным сопротивлением разрыву 600МПа. Для этой цели, согласно ГОСТ9476, используются следующие марки электродов: Э38, Э42, Э42А, Э46, Э50, Э50А, Э55, Э60.

Л – электроды данной группы применяют для сварки легированных сталей, а также для сварки конструкционных сталей с временным сопротивлением разрывы более 600МПа. Это такие марки электродов, как Э70, Э85, Э100, Э125, Э150.

Т – данные электроды предназначены для сварки легированных теплостойких сталей. В – электроды для сварки высоколегированных сталей с особыми свойствами (ГОСТ10052).Н – электроды для наплавки поверхностных слоёв с особыми свойствами.

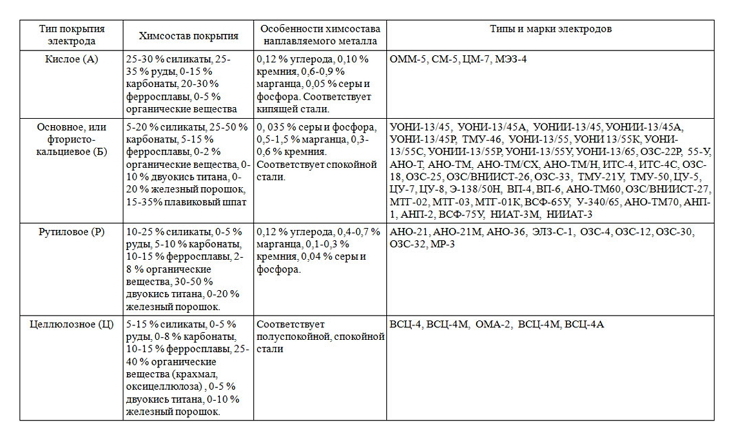

Классификация электродов, в зависимости от вида покрытия

А – электроды с кислым покрытием (например, АНО-2, СМ-5 и др.). Эти покрытия состоят из оксидов железа, марганца, кремнезёма, ферромарганца. Эти электроды обладают высокой токсичностью из-за содержания оксида марганца, но, при этом, обладают высокой технологичностью.

Б – основное покрытие (электроды УОНИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.). В состав этих покрытий не входят оксиды железа и марганца. В состав покрытия для электродов УОНИ-13/45 входят мрамор, плавиковый шпат, кварцевый песок, ферросилиций, ферромарганец, ферротитан, замешанные на жидком стекле. При сварке электродами с основным покрытием, получается сварной шов с высокой пластичностью. Данные электроды используют для сварки ответственных сварных конструкций.

Р – электроды с рутиловым покрытием (АНО-3, АНО-4, ОЭС-3, ОЗС-4, ОЗС-6, МР-3, МР-4 и др.). Основу покрытия данных электродов составляет рутил TiO2, давший название этой группе электродов. Рутиловые электроды для ручной дуговой сварки менее вредные для здоровья, чем другие. При сварке металла такими электродами толщина шлака на сварном шве небольшая и жидкий шлак быстро твердеет. Это позволяет использовать данные электроды для выполнения швов в любом положении.

Ц – группа электродов с целлюлозным покрытием (ВСЦ-1, ВСЦ-2, ОЗЦ-1 и др.). Компонентами для таких покрытий являются целлюлоза, органическая смола, тальк, ферросплавы и некоторые другие составляющие. Электроды с таким покрытием можно использовать для выполнения сварки в любом положении. Преимущественно они используются при сварке металлов малой толщины. Недостатком их является пониженная пластичность сварного шва.

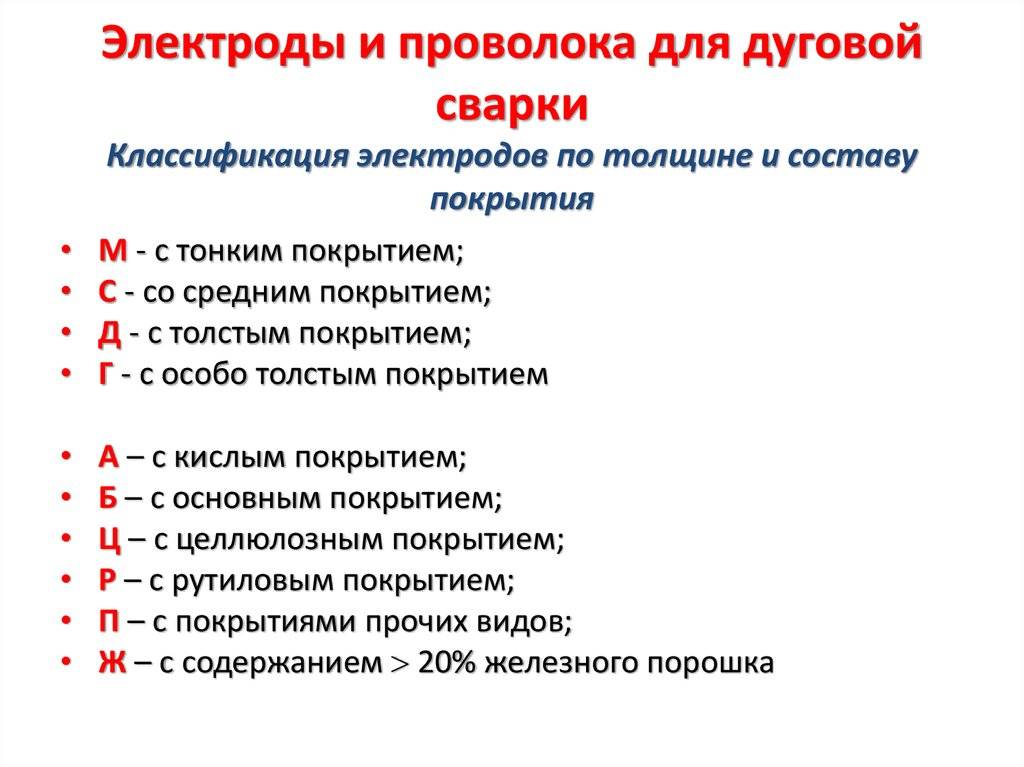

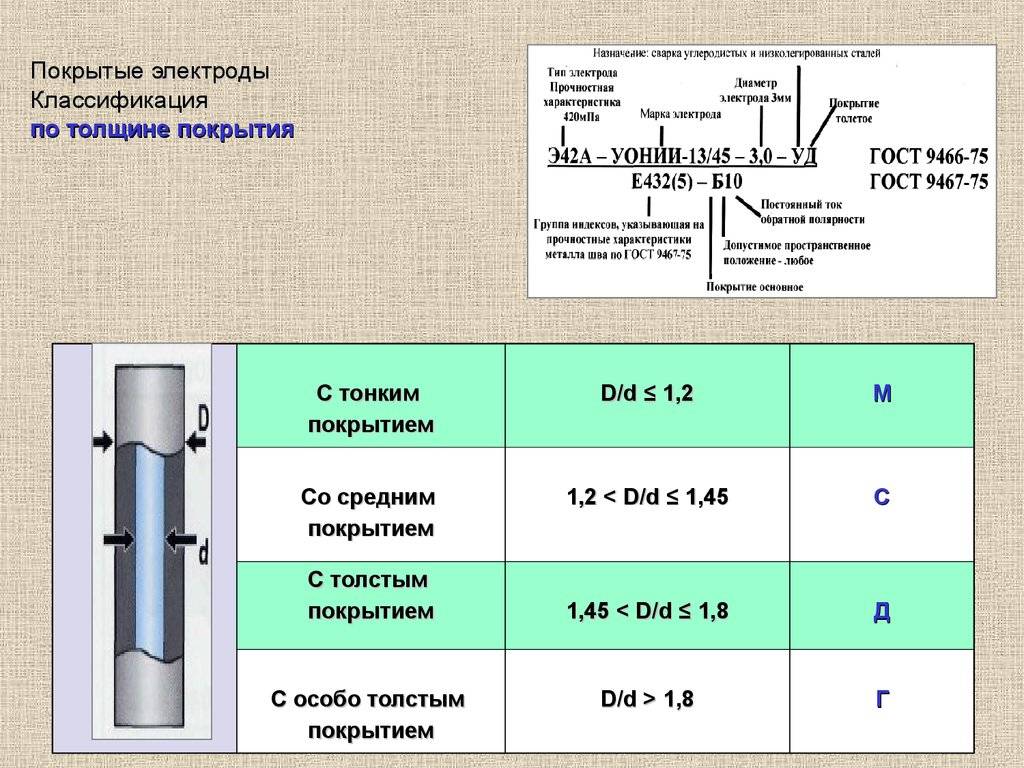

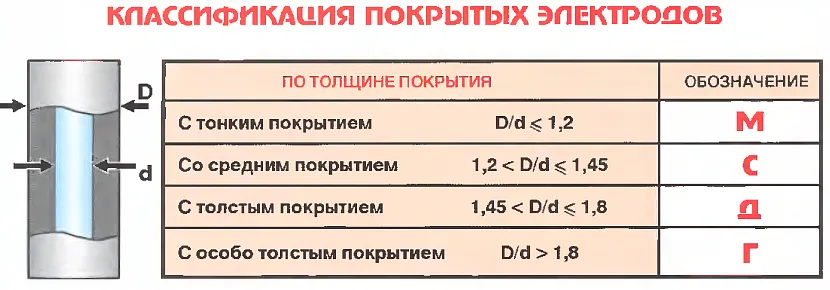

Классификация электродов по толщине покрытия

В зависимости от толщины покрытия (отношения диаметра электрода D к диаметру электродного стержня d), электроды подразделяются на группы:

М – с тонким покрытием (соотношение D/d не более 1,2). С – со средним покрытием (соотношение D/d в пределах от 1,2 до 1,45). Д – с толстым покрытием (соотношение D/d в пределах от 1,45 до 1,8). Г – электроды с особо толстым покрытием (соотношение D/d более 1,8).

Классификация электродов по качеству

Классификация по качеству включает в себя учёт таких показателей, как точность изготовления, отсутствие дефектов в сварном шве, выполненном электродом, состояние поверхности у покрытия, содержание серы и фосфора в металле сварного шва. В зависимости от этих показателей, электроды делятся на группы 1,2,3. Чем больше номер группы, тем лучше качество электрода и выше качество сварки.

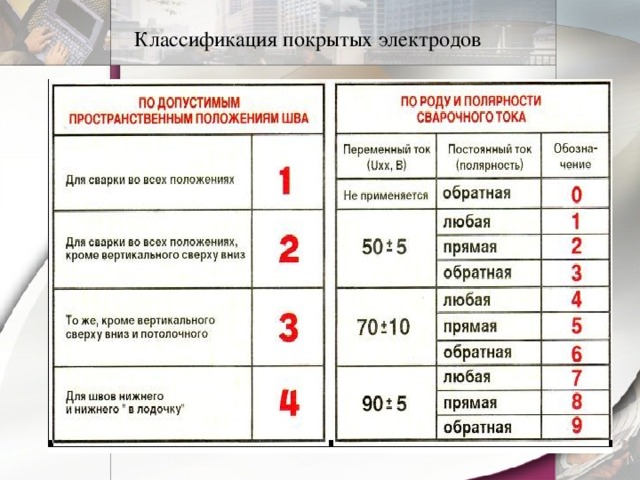

Классификация электродов по пространственному положению при сварке

Различают 4 группы электродов, в зависимости от допускаемого пространственного расположения свариваемых деталей:

1 – допускается сварка в любом положении; 2 – сварка в любом положении, кроме выполнения вертикальных швов сверху вниз; 3 – сварка в нижнем положении, а также выполнение горизонтальных швов и вертикальных снизу вверх; 4 – сварка в нижнем положении и нижнем “в лодочку”.

Кроме вышеперечисленных способов классификации, ГОСТ9466 предусматривает классификацию электродов в зависимости от полярности сварочного тока, напряжения холостого хода, вида источника питания сварочной дуги. Исходя из этих показателей, электроды делятся на десять групп и обозначаются цифрами от 0 до 9.

Как выбрать сварочные электроды

В первую очередь следует обратить внимание на то, что изделия могут быть плавящимися либо неплавящимися. В составе первых металлические стержни со специальной обмазкой поверхностей, что защищает сварочные зоны и повышает устойчивость горения дуги

Именно ими пользуются в процессе ручной дуговой сварки. Вторая категория предназначена для работ в среде с защитным газом (аргоном), ее особенности будут рассматриваться отдельно.

При выборе также нужно принять к сведению то, из каких материалов произведены соединяемые детали. Для варки разных металлов подбираются разные виды электродов. Например:

- Если нужно соединить низкоуглеродистые и низколегированные стали, приобрести нужно углеродные электроды.

- Для соединения легированной стали покупают изделия (ГОСТ 9467−75, ГОСТ 9466–75 ).

- Когда планируются работы с наплавками или сталями разных видов, то понадобятся изделия, сердечник которых выполнен из высоколегированных металлов.

- При варке чугуна также не обойтись без соответствующих электродов — ОЗЧ-2.

В наши дни сформировался своеобразный рейтинг известных марок:

- АНО. Отличаются хорошим воспламенением, не нуждаются в дополнительном прокаливании. С ними смогут работать как начинающие специалисты, так и профессионалы с опытом.

- МР-3. Универсальные, могут применяться и для соединений неочищенных поверхностей.

- МР-3С. Их используют, когда до швов выдвигаются повышенные требования.

- УОНИ 13/55. Применяются при монтаже ответственных конструкций, в которых швы должны иметь высокое качество. Неопытным сварщикам не рекомендуется с ними работать, так как требуется опыт и определенная квалификация.

https://youtube.com/watch?v=68hLJM9cesc

Преимущества известных марок

- Облегчают процесс сварки. Трудности могут возникать только при некорректном выборе материала сердечника.

- Высококачественные швы. Данный параметр очень важный. Позволяет получить прочные соединения как внешние, так и внутренние, выпуклые и вогнутые сварные швы.

- Простота отделения шлака. Это дает возможность увидеть, насколько качественный получился шов.

- Можно сваривать элементы, что были подданы действию коррозии. Конечно, подобные процедуры выполняют не слишком часто, но они будут выполнены на должном уровне.

- Безопасность для сварщика, выдержаны санитарно-гигиенические требования.

Различия марок и диаметров

Опытные специалисты-сварщики иногда утверждают, что пользуясь инверторными сварочными аппаратами, можно покупать любые электроды. Такие мнения основаны на их личном опыте, когда они выполняют определенные виды работ. Преимущественно при инверторной сварке не предъявляются серьезные требования относительно герметичности швов, поэтому могут использоваться изделия с диаметром 0,5−2 мм.

Подбирать диаметр и марку следует исходя из того, металлы какой толщины необходимо будет соединить. Для значительной толщины потребуется длительная проварка, что значит — у электрода должен быть большой диаметр.

Тонкими электродами для сварки еще нужно научиться работать, ведь они быстро горят. Как правило, их посредством выполняют прихватки.

Также выбор сварочных материалов зависит и от типа работ, для которых планируется их применять. Так, когда выполняют сложнейшие трассовые работы, понадобятся большие электроды, а смонтировать конструкцию из профильных компонентов можно с помощью электродов с диаметром, не превышающим 2 мм. Именно ими пользуются при соединении секций ворот, изготовлении оград из профнастила и труб.

Виды электродов

Несмотря на то, что электроды тяжело поддаются классификации, есть решение этого вопроса.

Все стержни отличаются по виду материала, который лежит в их основе. Стержни могут быть разными по своему покрытию.

Основные виды электродов:

- Тающий механизм. Материал, из которых производят такие электроды – это металлы. Часто берут чугун, сталь или алюминий. Выбор связан с тем, какой материал нужно обрабатывать. Такие электроды являются и анодом, и катодом одновременно. Стержни применяют в 9 случаях из 10.

- Электроды, которые не плавятся. Для работы используют провода. Механизм изготовлен из угля, вольфрама или графитовых соединений. Ровный шов создают с проволокой. Рекомендовано работать с прямой полярностью. РД сварка подразумевает использование стержней из вольфрама. Причина этому – высокая температура плавления.

- Непокрытая конструкция. Их применяют тогда, когда нужно их связать флюсом. Он будет быстро плавиться во время работ. Не подходит для РД сварки.

- Электроды с облицовкой. Их берут в 8 случаях из 10. Такой материал при РДС помогает защитить конструкцию от негативного воздействия воздуха, сделать горение арки более стабильным и улучшить качество всех швов. Активно используют при работе полуавтомата и автоматики.

По группе индексов

Это одна из самых сложных маркировок, новички часто не понимают ее, потому что в нескольких числах заложено множество характеристик сразу. Обычно, группа индексов пишется на упаковке с электродами для сварки высоколегированной стали, так что это уже упрощает понимание. Давайте подробнее разберем, что значит каждая цифра в нашем примере.

Итак, цифра 5 — это стойкость шва к коррозии. Цифра 1 — это максимальная рабочая температура, при которой указана жаропрочность шва. Цифра 4 — это рабочая температура шва. Цифра (4), взятая в скобки, обозначает, сколько в шве ферритной фазы. Чем каждая цифра больше, тем соответственно больше значение. Ниже таблица с характеристиками металла шва для сварки высоколегированных сталей, изучив ее вы поймете, что значит каждая цифра.

Условное обозначение электродов для наплавки может состоять из двух частей, а не из 3-4 цифр, как мы говорили ранее. К индексу из 3-4 цифр добавляется индекс из трех цифра, написанных через дефис и разделенных дробью с первым индексом. Например, Е300/32-1. Цифра 32 обозначает твердость металла, который можно наплавить. Цифра 1 обозначает, что твердость у таких электродов обеспечивается без термического воздействия. Иногда можно встретить цифру 2, она означает, что твердость обеспечивается после термического воздействия.

Виды покрытия

Виды покрытия электродов разделяются на некоторое количество групп, каждая из которых имеет свое обозначение. Типы покрытия электродов разделяются на:

- основное, обозначаемое как «Б», белого или бежевого цвета;

- кислое, обозначаемое «А», серого цвета;

- целлюлозное, имеющее обозначение «Ц», светло-серое с коричневатым оттенком;

- рутиловое, имеющее обозначение «Р», различных цветов, таких как серый, синий, зеленый, красноватый.

Также существуют покрытия смешанного типа, что отражается в их обозначении. Так, например, сочетание букв РЦ следует расшифровывать как рутилово-целлюлозное, а «РА» соответственно как рутилово-кислое. Буква «П» – обозначение других видов покрытий. Такая градация определяется наличием химических элементов, входящих в состав покрытия. Выбор покрытия следует осуществлять в зависимости от металлов, подвергаемых соединению.

Основное

Основное покрытие электродов содержит в основной массе карбонаты кальция и магния. Для того, чтобы произошло разбавление шлаковой корки в обмазку добавляют особый элемент в виде плавикового шпата. Это несколько ухудшает возможность работы при использовании переменного тока, поэтому электроды с основным покрытием рекомендуется использовать при работе с током постоянной величины.

Отличие этого вида покрытия состоит в том, что в образующейся газовой среде отсутствует водород, который может привести к образованию трещин холодного вида. Шов при использовании электродов с основным покрытием получается повышенной пластичности.

Большим преимуществом является возможность выполнения сварки при всех положениях, однако, следует учитывать, что шов вследствие значительной вязкости будет несколько выпуклым и не совсем эстетичным.

Кислое

Электроды с кислым покрытием обладают обмазкой, содержащей железную и марганцевую руды. Это способствует выделению на место сварки значительного количества кислорода. Результатом является повышение температуры и одновременно снижение поверхностного натяжения, что придает ему текучесть.

Увеличивается скорость сварочного процесса, но возникает опасность возникновения подрезов. Кислые электроды несут с собой некоторую опасность, поскольку в их покрытии содержатся оксиды марганца, обладающие токсичностью. Существуют марки электродов с кислым покрытием, однако более предпочтительными являются электроды с рутилово-кислым покрытием.

Целлюлозное

Соответственно названию основной элемент этого вида покрытия – целлюлоза. Также туда входят органические вещества в виде смол. Особенностью является то, что при сгорании в сварной дуге образуется значительное количество защитного газа. При этом шлака, наоборот, образуется мало.

Электроды с целлюлозным покрытием имеют некоторый недостаток, заключающийся в том, что при сварке появляются раскаленные брызги металла. Кроме того, металл шва имеет низкую пластичность. Это обусловлено наличием немалого количества водорода, выделяющегося при горении органических веществ.

Существующие марки электродов с целлюлозным покрытием характерны высокой скоростью осуществления сварочного процесса. К их достоинствам является возможность сварки во всех положениях, даже такому, при котором движение электрода происходит сверху вниз, что не под силу большинству электродов. Недостатками являются большое разбрызгивание горячего металла, образование подрезов на кромках, грубая поверхность получаемого шва.

Рутиловое

Такое покрытие содержит такой элемент, как природный концентрат рутил. Добавками являются полевой шпат, магнезит. Двуокись титана гарантирует легкое разжигание дуги. Брызг образуется немного.

Электроды обладают хорошими технологическими характеристиками. Вредность работы с ними менее, чем с другими электродами. Еще одно достоинство состоит в том, что зажигание дуги может происходить без непосредственного контакта электрода с поверхностью детали, поскольку пленка, образуемая в кратере, играет роль проводника. Особое значение это имеет, когда сваривание осуществляется короткими стежками.

Электродами можно осуществлять соединение даже загрунтованных поверхностей и шов при этом не будет уступать по прочности и надежности. Дуга обладает стабильностью, имеется возможность использования любого вида тока. Практически отсутствуют брызги раскаленного металла. Шов получается свободным от пор.

Тип шва и выбор электрода

Вполне логично, что проводить выбор комплектующих для РДС стоит в соответствии с соединением. Металл и шов играют большую роль в этом вопросе. Есть обычные швы: вертикальные, горизонтальные, а также наклонные.

Помимо этого разделения существуют еще и стыковые, косые, а также швы, сделанные со скосом. Эта информация пригодится как новичкам, так и мастерам с 15-летним стажем. Стоит остановиться на том, какие существуют марки сварочных стержней в 2019 году.

Электроды отличают по маркам в случае с ручной дуговой сваркой. Этот факт также зависит от того, с каким металлом нужно работать. Данные отображены в таблице.

Основная обмазка

Известно, что в её состав входят соли кальция — карбонат и фторид. Её преимуществом считается небольшое содержание водорода. Характерными представителями электродов с основной обмазкой являются изделия УОНИ. Их покрытие обеспечивает получение высококачественного шва – как по внешнему виду, так и по техническим показателям: пластичности, прочности, ударной вязкости.

Электроды не образуют внутри шва кристаллические трещины, поэтому рекомендуются специалистами для ответственных сварочных операций и для изделий, эксплуатируемых в суровых климатических условиях. Их можно применять при сварке в любом положении, кроме вертикального.

Лучшие электроды с кислым покрытием

Кислые смеси, используемые при производстве электродов этого типа, отличаются низкой ценой. Покрытие устойчиво к высокой влажности и механическому воздействию. При горении формируют стабильную дугу, место стыка имеет минимальное количество пор. Розжиг лёгкий, независимо от напряжения питания.

RSE ST 308L-16 2.5мм

Электроды для сварки нержавейки выпускаются компанией из ОАЭ в Китае. Особенностью покрытия является добавление в состав смеси рутила и низкое содержание углерода. Это обеспечивает лёгкое отделение шлака, образующегося при плавлении. Могут использоваться во всех положениях в пространстве, за исключением строгого направления сверху вниз.

Формирующийся шов устойчив к появлению горячих трещин и межкристаллитной коррозии. Ферритная фаза в наплавленном металле не превышает 4,5%. Длина стержня 30 см. Рекомендуемая сила тока 50-100 А. Поставляются в пластиковой коробке, что удобно для хранения и повышает уровень защиты от внешних воздействий. Сформированное соединение выдерживает давление на разрыв до 580 Мпа – один из лучших показателей в классе.

Достоинства:

- Небольшое количество брызг;

- Хорошо зажигаются;

- Стабильная дуга;

- Легко отделяется шлак;

- Экономный расход.

Недостатки:

Не обнаружены.

Электроды демонстрируют стабильный результат при сварке с отрывом и без отрыва. Сохраняют все свои преимущества при работе в форсированном режиме.

RSE ST 308L-16 3.2мм

Толщина 3,2 мм позволяет создавать конструкции из листовой стали 3,5-4 мм. Для улучшения качества шва и контроля над процессом в кислую смесь добавили рутиловых компонентов. Это обеспечило снижение количества брызг, защитило от появления трещин, снижающих прочность соединения. Могут использовать с инверторными аппаратами. Рекомендуемый диапазон силы тока 70-130А.

Обмазка прочная, устойчива к механическому воздействию и повышенной влажности. Поставляются в пластиковом тубусе, который защищает от случайного повреждения. Низкое содержание углерода упрощает отделение шлака, который образуется в процессе плавления. Изделия стабильно горят при малых токах, созданное соединение обладает хорошей прочностью на разрыв.

Достоинства:

- Безупречные результаты при работе с нержавейкой;

- Многоразовый пенал;

- Стабильность дуги при разных режимах;

- Быстро зажигаются;

- Длина 350 мм.

Недостатки:

Завышенная цена.

Группа индексов

Довольно часто маркировка становится серьезным препятствием для новичков. Она сложна из-за того, что несколько символов дают много информации сразу. Первое, что нужно запомнить: такая группа символов наносится только на упаковки электродов, предназначенных для сваривания высоколегированной стали. После того, как появилось общее понимание, можно перейти к деталям. Итак, символы обозначают:

- 5 – устойчивость шва к коррозии;

- 1 – рабочая температура по максимуму, при которой указана прочность шва к высокой температуре;

- 4 – температура шва рабочая;

- (4) – количество ферритной фазы в шве.

Прямолинейная зависимость: чем выше цифра в обозначении, тем больше фактическое значение. Ниже приведена таблица соответствий:

Электроды для наплавки могут содержать больший блок группы индексов. Привычный набор, состоящий из 3-4 цифр через слэш дополняется еще набором символов, которые между собой разделены дефисом. Пример такой маркировки: Е300/32-1. Первая цифра содержит информацию о твердости металла, по которому можно выполнять работы по наплавке, а вторая (1) – твердость обеспечивается без термического воздействия. Если вместо 1 стояла бы цифра 2, то это значило бы, что твердость обеспечивается только после термического воздействия.

Рекомендации по выбору сварочных электродов

Выбор электродов начинается с определения нужного диаметра. Затем определяется тип: плавящийся или неплавящийся, – вид покрытия, необходимые род и полярность тока, расположение шва. Также имеют значение марка свариваемой стали и форма кромки.

Диаметр стержня будет зависеть от толщины свариваемых поверхностей. В бытовых условиях ходовой размер – 3 мм, для тонких листов берут стержни Ø2 мм. В промышленных условиях пользуются четверкой, а Ø5 мм востребован для особых условий в строительстве и мостостроении.

Углеродистые стали варят расходниками с рутиловым покрытием, для нержавейки и алюминия применяют вольфрамовые. Примеры таких электродов: МР и АНО.

Для ручной электродуговой сварки с помощью инвертора подойдут электроды с основным либо рутиловым покрытием. Популярными электродами с основной обмазкой являются УОНИ. Они дают качественный, прочный шов, не склонный к образованию трещин. Применяются для ответственных соединений с жесткими условиями эксплуатации.

Выбор электрода в зависимости от толщины металла

Диаметр сварочного электрода напрямую зависит от толщины свариваемых листов. Неправильный выбор диаметра приводит к снижению стойкости дуги, плохому провариванию – швы получаются толстыми.

| Диаметр стержня, мм | 2,5 | 2,5-3 | 3-4 | 4-5 | 5 |

|---|---|---|---|---|---|

| Толщина листа, мм | 2 | 3 | 4-5 | 6-12 | 13 |

Стыковые соединения на листах толщиной до 4 мм не требуют разделки кромки. На более толстом металле делают на кромках фаски, шов накладывают в несколько проходов, используя сначала электроды толщиной 2–3 мм, а потом – 4–5 мм.

Выбор в зависимости от типа металла

Выбор электрода зависит от вида свариваемого металла. Соответственно, электроды бывают для различных сталей, нержавейки, чугуна и цветных металлов.

Какими расходниками лучше варить сталь:

- низкоуглеродистые, слабораскисленные и кипящие стали можно варить электродами с любым типом обмазки;

- полуспокойные варят стержнями с основной или рутиловой обмазкой;

- для изделий из спокойной стали, которые будут испытывать динамические нагрузки и воздействие отрицательных температур, выбирают стержни с основным покрытием.

Популярными марками для стали являются УОНИ, МР, ОЗС и АНО. Они характеризуются низким разбрызгиванием, хорошим отделением шлака и отсутствием перегрева. Для низкоуглеродистых сталей применяют АНО-4 и АНО-6, для низколегированных подойдут УОНИ-13/45 и УОНИ-13/55, а также АНО-4 и АНО-6. Легированные стали варят электродами ТМЛ-1У, ТМЛ-3У и ТМЛ-5. С нержавеющими и высоколегированными сталями работают ОЗЛ-6 и ЦЛ-11.

Рисунок 11 — Типы электродов и их применение для сталей

Для алюминия и его сплавов применяются электроды марки ОЗА-1, ОЗАНА-1, ОЗА-2. Для медных деталей используют расходники Комсомолец-100, АНЦ/ОЗМ серий 2,3,4. Никель сваривают маркой ОЗЛ-32. Для сварки чугуна применяют ОЗЧ-2.

Расшифровка сварочных электродов

В показательном примере есть кодировка УОНИ – 13/55, которая характеризует марку электрода. Она подробно раскрыта в разделе ГОСТа. Иногда встречается запатентованное производителем обозначение. Таким способом промаркирована продукция группы «ОК» от производственного бренда ESAB.

Электрод ОК-46, д 3,0 ЗАО «ЭСАБ-СВЭЛ» С-Петербург Источник molotok43.ru

Диаметр стержня

При расшифровке маркировки электродов можно встретить цифровые обозначения, показывающие сечение расходника в мм. В указанном образце данный параметр – 5 мм

Ориентируясь на это значение, надо знать важное обстоятельство: чем больше толщина свариваемого материала, тем выше должен быть и это параметр

Назначение

В показательном образце буква «У», размещенная практически в конце маркировки, говорит о выборе расходника, подходящего для сварочных работ с конструкциями из неармированного стального сырья, имеющего предельную величину по твердости около 60 кгс на 1 мм2. Когда необходимо работать с металлической продукцией с иными параметрами, то надо использовать иные символы, например, «Л». Другие литера:

- «В» используется для сварочных работ на заготовках, характеризующихся необычными качествами.

- «Н» — для наплавления.

Буква «Т» указывает на то, что стержни подходят для сваривания теплоустойчивых металлических изделий.

Параметр плотности покрытия

Следующий после У – буквенный код Д, расположенный в показательном образце, указывает насколько толстым сделан обмазочный слой. В нашем случае эта прослойка имеет достаточно большую толщину. Кроме Д, электроды имеют и прочие буквы: «М» — несильно толстая поверхность, ближе к тонкому, «С» — средней величины, «Г» — внушительная толщина.

Электроды по толщине Источник userdocs.ru

Виды сварочных проволок

Проволоки могут быть разделены на четыре типа: алюминиевые, омедненные, нержавеющие и порошковые. Давайте разберемся с особенностями, которые характеризуют данные типы проволок.

Алюминиевые проволоки используют тогда, когда необходимо произвести соединение алюминия с кремнием или алюминия с марганцем.

Омедненные проволоки применяют в тех случаях, когда требуется соединить низкоуглеродистые и низколегированные стали. Такие проволоки позволяют повысить качество шва, поддерживают горение сварочной дуги, предотвращают разбрызгивание расплавленного металла.

И наконец, порошковые стержни применяется в судостроении, где недопустимо применение других типов проволок. Она отличается от перечисленных тем, что предыдущие производят сваривание изделия в среде защитных газов, в то время как порошковые — нет.

Стоит упомянуть и о сварке под флюсом, где вместо среды защитных газов используется флюс, которым могут являться такие элементы, как борная кислота, бура, фториды и хлориды. Он защищает сварочную ванну от попадания вредным примесей и газов, которые пагубно влияют на металл.

Говоря подробнее об назначении покрытия, оно должно обеспечивать стабильное горение сварочной дуги и получение металла на шве с заданными свойствами, такими как ударная вязкость, стойкости от коррозии, пластичность, прочность и другие. Шлак, в свою очередь, служит для защиты еще не затвердевшего расплавленного металла от попадания кислорода и азота, которые являются вредными включениями и нарушают технологичность детали. Также шлаковая оболочка в значительной мере уменьшает скорость затвердевания шва, позволяя выходить из сварочной ванны неметаллических и газовых включений. Компонентами, образующими шлак, являются: доломит, марганцевая руда, титановый концентрат, кварцевый песок, мел и многие другие.

Легирование сварочного шва производится для добавления специальных свойств изделию. Легирующими компонентами являются: хром, вольфрам, молибден, никель, марганец и другие.Также легирование металла производится проволокой, которая уже содержит нужные для этого элементы, но чаще всего легирования сварочного шва достигают введением легирующих компонентов в состав нанесения.

Иногда для повышения производительности сварочного процесса и для увеличения наплавляемого металла за отрезок времени в покрытие добавляют железный порошок. Его введение повышает технологические свойства стержня, а именно облегчает зажигание дуги, уменьшает скорость охлаждения металла, улучшая сварку при низких температурах.

Типы электродов для покрытия бывают следующими:

- А — с кислотным нанесением с содержанием окиси марганца, кремния, железа и титана. Электрод группы А может быть применен при сварке стали; для электродов марки А нет никаких пространственных ограничений.

- Б — с нанесением, в основу которого входят карбонат кальция и фтористый кальций; электроды марки Б не должны применяться для сварки в вертикальном положении.

- Ц — с нанесением из целлюлозы, в которое также входят органически вещества, создающие защиту дуги при сгорании и образующие тонкий слой шлака;

- Р — с рутиловым покрытием, которое направлено на уменьшения разбрызгивания металла, устойчивости горения дуги и формирование швов во всех пространственных направлениях;

- Ж- ставится в обозначение при присутствии в составе покрытия более 20% железного порошка;

- П — прочие виды покрытия.

Еще существуют типы электродов для покрытия с оболочкой смешанного вида, они обозначаются сразу двумя буквами.

Существуют типы электродов по применению их в определенном пространственном положении. Они тоже маркируются, а именно следующими цифровыми кодами:

- данный цифровой код говорит об универсальности типа;

- данный вид подходит для использования во все пространственных положениях, кроме вертикального;

- предназначен для вертикальных и горизонтальных работы, но работы под потолком не допустимы;

- только для горизонтальных швов.

Из чего состоит покрытие электрода?

Поэтому, по назначению в покрытии электрода можно выделить:

Газообразующие компоненты

, которые при нагревании они разлагаются на газы вытесняющие воздух. К ним относятся некоторые минералы (мрамор, магнезит) или органические вещества (мука, крахмал, декстрин).

-Шлакообразующие компоненты

, которые обеспечивают защиту кристаллизующегося металла от воздейцствия кислорода из воздуха. При высокой температуре они формируют шлак, всплывающий на поверхности шва. К ним относятся окислы кремния, титана, алюминия, кальция, марганца и др. Они содержатся в мраморе, граните, гематите, кварцевом песке, рудах, ильменитовом и рутиловом концентрате.

-Раскисляющие компоненты

, которые могут восстановить до полноценного металла часть окислов. К раскислителям относят железосодержащие соединения – ферромарганцы, ферротитаны и ферросилиции.

-Стабилизирующие компоненты

, которые облегчают горение вольтовой дуги. Они содержатся в мраморе, меле, полевом шпате, кальцинированной соде, поташе.

-Легирующие компоненты

, которые придают шву дополнительную прочность и устойчивость к коррозии. В покрытии электрода присутствуют в виде сплавов – феррохрома, ферротитана, феррованадия.

Все эти элементы измельчаются в порошок и связываются в однородную массу при помощи натриевого или калиевого жидкого стекла.

Некоторые материалы покрытия выполняют несколько функций. Например, мрамор является газообразующим, шлакообразующим и стабилизирующим минералом.

Поэтому виды электродов для сварки различают по толщине покрытия:

| Отношение диаметра с покрытием (D) к диаметру электрода без покрытия (d) | Буквенное обозначение по ГОСТ 9466-75 | Международное обозначение | |

| Тонкое покрытие | менее 1,2 | А | А |

| Среднее покрытие | от 1,2 до 1,45 | С | В |

| Толстое покрытие | от 1,45 до 1,8 | Д | R |

| Особо толстое покрытие | более 1,8 | Г | С |