Основные параметры

Специалисты руководствуются такими параметрами дорнования, как:

- обычный и относительный натяг;

- скорость выполнения;

- сила выполнения;

- относительная деформация.

Для нормального дорнования допуск на размеры обрабатываемого отверстия должен быть в несколько раз меньше половины натяга

Натяг, который является одним из основных параметров дорнования, представляет собой разницу между диаметрами обрабатываемого отверстия и размером поперечного сечения используемого инструмента. Если данный показатель слишком велик, то в процессе обработки не получится сформировать поверхность с требуемым уровнем шероховатости. Выбирая данный параметр, следует учитывать как степень пластичности обрабатываемого изделия, так и его прочностные характеристики. Под относительным натягом дорнования понимают величину, получаемую отношением размера обработанного или необработанного отверстия к величине обычного натяга.

При дорновании прикладываемая к инструменту сила раскладывается на осевую и радиальную составляющие

Под силой, с которой выполняется дорнирование, подразумеваются усилия, которые инструмент оказывает на стенки отверстия в радиальном и осевом направлениях. При помощи усилия, оказываемого инструментом в радиальном направлении, увеличивается поперечное сечение обрабатываемого отверстия, а сила, создаваемая дорном в направлении оси обрабатываемой заготовки, позволяет удалить мельчайшие неровности с ее внутренней поверхности.

Относительная деформация, измеряемая в процентах, дает возможность определить, насколько изменился при дорновании наружный диаметр обрабатываемого изделия.

Отрывок, характеризующий Дорнование

Билибин вышел навстречу Болконскому. На всегда спокойном лице Билибина было волнение. – Non, non, avouez que c’est charmant, – говорил он, – cette histoire du pont de Thabor (мост в Вене). Ils l’ont passe sans coup ferir. Князь Андрей ничего не понимал. – Да откуда же вы, что вы не знаете того, что уже знают все кучера в городе? – Я от эрцгерцогини. Там я ничего не слыхал. – И не видали, что везде укладываются? – Не видал… Да в чем дело? – нетерпеливо спросил князь Андрей. – В чем дело? Дело в том, что французы перешли мост, который защищает Ауэсперг, и мост не взорвали, так что Мюрат бежит теперь по дороге к Брюнну, и нынче завтра они будут здесь. – Как здесь? Да как же не взорвали мост, когда он минирован? – А это я у вас спрашиваю. Этого никто, и сам Бонапарте, не знает. Болконский пожал плечами. – Но ежели мост перейден, значит, и армия погибла: она будет отрезана, – сказал он. – В этом то и штука, – отвечал Билибин. – Слушайте. Вступают французы в Вену, как я вам говорил. Всё очень хорошо. На другой день, то есть вчера, господа маршалы: Мюрат Ланн и Бельяр, садятся верхом и отправляются на мост. (Заметьте, все трое гасконцы.) Господа, – говорит один, – вы знаете, что Таборский мост минирован и контраминирован, и что перед ним грозный tete de pont и пятнадцать тысяч войска, которому велено взорвать мост и нас не пускать. Но нашему государю императору Наполеону будет приятно, ежели мы возьмем этот мост. Проедемте втроем и возьмем этот мост. – Поедемте, говорят другие; и они отправляются и берут мост, переходят его и теперь со всею армией по сю сторону Дуная направляются на нас, на вас и на ваши сообщения. – Полноте шутить, – грустно и серьезно сказал князь Андрей. Известие это было горестно и вместе с тем приятно князю Андрею. Как только он узнал, что русская армия находится в таком безнадежном положении, ему пришло в голову, что ему то именно предназначено вывести русскую армию из этого положения, что вот он, тот Тулон, который выведет его из рядов неизвестных офицеров и откроет ему первый путь к славе! Слушая Билибина, он соображал уже, как, приехав к армии, он на военном совете подаст мнение, которое одно спасет армию, и как ему одному будет поручено исполнение этого плана.

Режимы сверления

Для получения точных и качественных отверстий необходимо соблюдать режимы и технологии всех операций. Сверление металла предполагает соблюдение следующих режимов:

- выбор необходимого диаметра и типа сверла;

- скорости и глубина резания;

- скорость и точность подачи (сверла или заготовки);

- угол контакта режущей поверхности с заготовкой;

- температуры нагрева заготовки и сверла (обеспечение охлаждения, в случае необходимости).

Выполнение всех режимов позволяет получить отверстие в металле, удовлетворяющее условиям конструкторской документации. Правильно выбранный режим повышает точность обработки и продлевает срок службы режущего инструмента. Для выбора режимов сверления металлических изделий разработаны специальные таблицы. Они включают точные параметры режимов резания. Например, зная марку стали и диаметр используемого сверла можно с помощью данных переводной таблицы можно установить скорость резание. Это позволит точно настроить скорость вращения шпинделя применяемого станка. Для этого используют переводную таблицу, которая нанесена на специальную пластину и закреплена на лицевой панели каждого станка.

В отдельных случаях применяют предварительное сверление. Оно подготавливает черновое отверстие для дальнейшей обработки (фрезерования или развёртки). Если заготовка достаточно толстая или необходимо получить глубокое отверстие применяют поэтапный режим изготовления.

Описание процесса

Дорнование — это специальная технология обработки материалов, которая позволяет увеличить прочность его поверхностей. На практике большое распространение получило дорнование отверстий (трубы, запирающие механизмы). Осуществляется с помощью специальных инструментов, которые называют дорнами — они представляют собой жесткий рабочий инструмент (обычно с зубцами).

При обработке дорн двигается в отверстии с натягом, происходит уплотнение внешней поверхности материала. За счет этого у детали формируется специальный твердый слой, который обладает повышенными параметрами твердости

Обратите внимание, что дорнование выполняется в холодном виде — для обработки не требуется ни нагрев целиком, ни локальное повышение температуры. Помимо улучшения физических свойств поверхности технология решает некоторые вспомогательные задачи:

- Коррекция диаметра сечения. Инструмент-дорн во время обработки может срезать поверхностный слой полностью или частично — благодаря этому можно увеличивать диаметр сечения отверстия до нужных значений. Также рекомендуется использовать дорн только для небольшой коррекции — в случае серьезного отклонения от нормы следует использовать какие-либо другие методы обработки (пример — сверление).

- Устранение шероховатостей, мелких дефектов. При дорновании происходит полноценная зачистка и выравнивание поверхности. Если на детали были какие-либо дефекты (выступы, шероховатые элементы, маленькие выемки), то дорн во время обработки их срежет полностью. Поэтому дорнование можно использовать в качестве вспомогательного метода шлифовки.

Тех. процесс дорнования

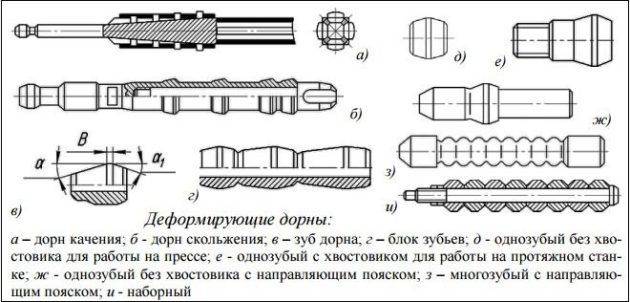

Этот процесс стал называться благодаря инструменту, оно называется дорном. Конструктивно он сделан в форме стержня с одним или несколькими зубьями. В зависимости от способа использования дорны делятся на инструменты скольжения и качения.

Технологический процесс состоит в холодном деформировании (уплотнении) поверхности детали при помощи движения дорна. В большинстве случаев этой технологией делают дорнование отверстий. В данном случае инструмент передвигается вдоль канала ствола. За счёт сделанного усилия он обеспечивает:

- уплотнение внутреннего слоя поверхности вдоль всего отверстия;

- увеличение качества отделываемой детали (убираются оставшиеся шероховатости);

- возрастает диаметр отверстия с повышением его класса точности.

Оценка качества тех. процесса выполняется за счёт контроля следующих показателей:

- величины создаваемого натяга;

- скорости движения инструмента в середине отверстия;

- значения созданной силы;

- показателей возникающей деформации.

Величина первого параметра проявляется на качестве получившейся поверхности. Он рассчитывается как разница между внутренним диаметром отделываемой детали и диаметром используемого дорна. Если разница будет очень большой – это не даст возможность получить хорошее уплотнение и освободится от шероховатости.

Очень маленькая величина натяга уменьшает скорость выполнения работ, приводит к ненужной деформации поверхности которая обрабатывается, возникновению излишних внутренних стрессов. По этому величина данного параметра рассчитывается с учитыванием критериев пластичности детали и дорна.

Сила, которая нужна для выполнения работ, разделяется на две составляющие:

- осевую (направленную вдоль линии движения);

- радиальную (действует перпендикулярно осевой).

Первая обеспечивает движение инструмента вдоль отверстия, и благодаря этому повышает диаметр внутри. Вторая определяет качество поучаемой поверхности (класс точности после обработки)

В некоторых случаях для уменьшения силы трения, тем более в зоне неконтактной деформации применяют дорнование с противодавлением смазки.

Методом дорнования делают доводку шовных труб

Во время обработки швов сварки очень важно понимать физические свойства металла и толщину стенок. Подобные трубы используются, к примеру, для гидроцилиндров. По этому в результате проведения дорнования в первую очередь проводят проверки на крепость

По этому в результате проведения дорнования в первую очередь проводят проверки на крепость

В качестве критерия можно применять критерий предельной прочности или степень экспандирования

По этому в результате проведения дорнования в первую очередь проводят проверки на крепость. В качестве критерия можно применять критерий предельной прочности или степень экспандирования.

Это интересно: Доводка и притирка — технология, инструменты, материалы

Особенности водяных нагревателей Cyclone

| Медная трубка . Медная трубка Cuppori (Финляндия) уже давно стала эталоном качества в области производства теплообменников. Применяемая в теплообменниках Cyclone трубка диаметром 3/8″ (9,52 мм) и толщиной стенки 0,35 мм оптимально подходит для задач теплообмена. Особая структура меди предотвращает появление микротрещин в трубках при проведении дорнования, обеспечивает идеальный контакт между трубкой и ламелями оребрения. По индивидуальному запросу возможно изготовление теплообменников на трубке с толщиной стенки 0,81 мм. |

| Ламели. Алюминиевые ламели составляют основную площадь теплообменной поверхности, поэтому качество используемого алюминия напрямую связанно с эксплуатационными свойствами теплообменника. При производстве теплообменников используется алюминиевая фольга компании РусАл (Россия) толщиной 0,15 мм. Для сравнения, многие производители используют фольгу толщиной 0,12 мм или даже 0,09 мм и их ламели легко заминаются при промывке теплообменника и его транспортировке. Наши ламели жесткие: хорошо держат форму, при необходимости легко расчесываются, не рвутся. |

Коллектор. На каждом патрубке теплообменника присутствует пробка для слива теплоносителя и продувки теплообменника при консервации на сезон. Важным аспектом является то, что резьба под пробку- трубная, что позволяет вкручивать в них стандартную арматуру (шаровые краны, воздухоотводчики и т.д.). Стальные коллектора красятся в покрасочной камере краской Hammerite.

|

| Дорнование трубок . При производстве всех теплообменников Cyclone обязательно происходит процесс дорнования медных трубок. Это обеспечивает плотное прилегание трубок к ламелям. |

| Корпус . Корпуса теплообменников Cyclone изготавливаются из оцинкованной стали толщиной 1,2 мм, что обеспечивает необходимый уровень жесткости конструкции. По индивидуальному запросу возможно изготовления корпуса из нержавеющей стали. |

| Упаковка . При подготовке к отправке каждый теплообменник Cyclone упаковывается в жесткую тару для сохранности при транспортировке и проведении такелажных работ. |

Черчение

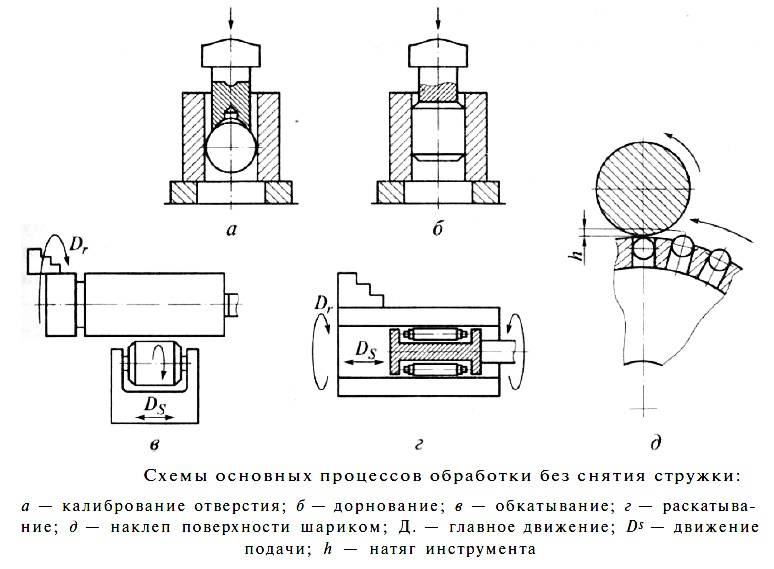

Дорнование — прогрессивный бесстружечный точный метод обработки металлов. Он основан на способности пластичных металлов приобретать под действием внутреннего давления большие остаточные деформации без разрушения металла заготовки, но со значительным изменением их первоначальных размеров. Кроме того, такой метод снижает расход металла, количество операций, объем обработки резанием.

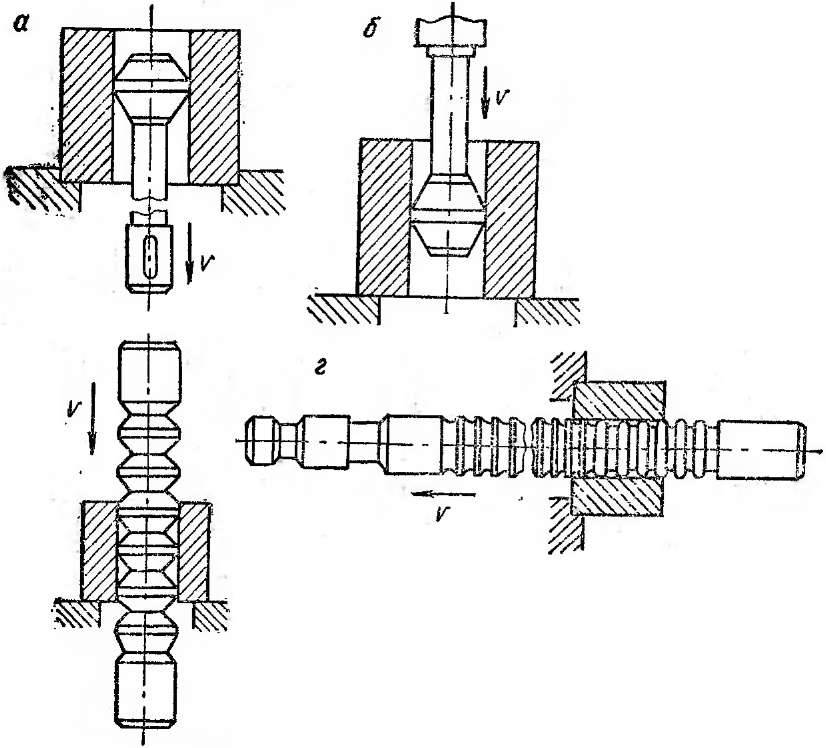

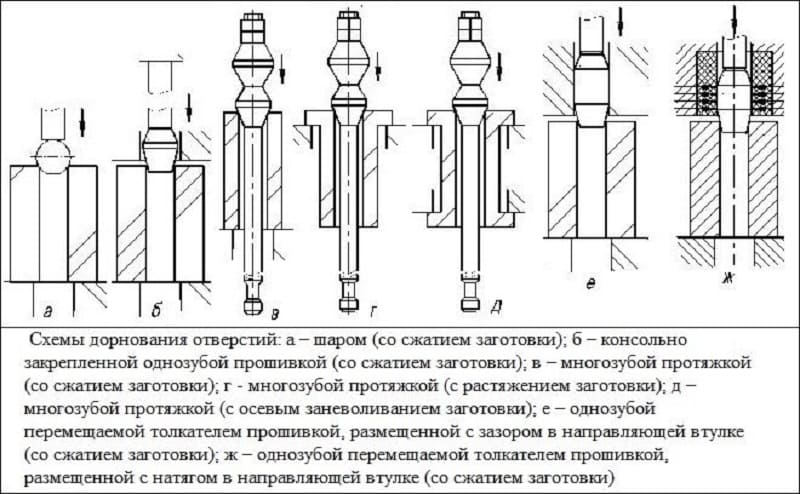

С помощью дорнования (рис. 91) можно обрабатывать отверстия в деталях типа втулок и гильз, изготовляемых из бесшовных труб. Обработка состоит в следующем: через пустотелую заготовку 2 с внутренней поверхностью, предварительно очищенной от коррозии, протягивают дорн 1 с увеличивающимися диаметрами рабочих и калибрующих зубьев. Под влиянием внутреннего давления деталь пластически деформируется до нужного размера.

Рис. 91

Этот метод исключает предварительную обработку. За один-два прохода можно получить весьма точные и чистые отверстия. Одновременно происходит упрочение металла

Это дает дорнованию важное технико-экономическое преимущество перед другими технологическими процессами

Дорнование снижает трудоемкость обработки отверстий примерно в 2 … 4 раза, уменьшает расход материала (бесшовных труб) на 15 … 30%, повышает долговечность обработанных деталей.

Процесс обработки осуществляется либо на протяжных станках, либо на гидропрессах.

Дорнирование ствола своими руками

Работа механических узлов машин сопровождается серьезной нагрузкой на поверхность деталей, особенно это касается различных отверстий.

Верхний контактный слой металла берет на себя львиную долю механических воздействий и усилий, предотвращая разрушающее влияние на внутренние слои. Чем прочнее будет этот внешний слой, тем общая износостойкость изделия будет выше.

Чтобы искусственно укрепить поверхность отверстий, применяют такой технологический прием, как дорнирование отверстий.

В машиностроении дорнование – это применение процесса укрепления поверхности отверстия методом калибрования или протягивания деформирующего. Кроме этого, дорнирование позволяет получить формообразующую либо чистовую обработку ствола отверстий. Слой, который укрепляется, может быть разной толщины, это зависит от величины натяжения.

Назначение и сферы применения дорнирования

Как вкратце говорилось выше, дорнирование необходимо, чтобы укрепить поверхность стволов отверстий, придать им большую прочность, таким образом повышая износостойкость изделия.

Все это осуществляется за счет возможности пластически деформировать металл на протяжении зоны контакта при помощи дорна. Дорны бывают двух типов: скольжения и качения.

Чаще всего процесс протекает при холодном состоянии заготовки.

Когда инструмент дорн с определенным уровнем натяга движется по стволу, вместе с укреплением стенок решаются и другие задачи:

- подгонка диаметра отверстия под нужные параметры, стволов отверстий прямоугольного сечения до нужных размеров;

- избавление от неровностей, любых шероховатостей, которые были допущены предыдущей обработкой ствола;

- возможность сформировать определенную форму сечения, например, создать шлицы, борозды или оригинальный рисунок на внутренней поверхности.

Дорнирование применяется не только в гражданском машиностроении, но и на оружейном производстве. С его помощью укрепляют оружейные стволы танковых и других машин, используют при изготовлении гильз.

Когда планируется применить дорнирование к тому или иному отверстию, важно, чтобы дорн имел диаметр больший, чем поперечное сечение ствола отверстия на толщину натяжения. Все это очень точно рассчитывается, чтобы не было разрыва заготовки

Разновидности

Под разновидностями дорнирования понимают свободный и несвободный процесс проведения операции. Когда дорнирование свободное, изделие, а именно его поверхность, не ограничивается в возможности деформирования. Приемлем такой вид процесса при объемных работах с трубами электросварными либо при бесшовном литье, где толщина стенки ствола определяется как усредненная величина.

Дорнирование свободное не подходит для таких заготовок, как, например, трубы с тонкими стенками ствола. Здесь применяют несвободное дорнирование, которое позволяет избежать следующих последствий:

- осевого смещения заготовки;

- понижения устойчивости вдоль направления ствола;

- выглаживания металла с недостаточным качеством.

Для реализации операции несвободного дорнирования деталь перед прохождением дорна закрепляют в специальных обоймах жесткой и упругой конструкции.

Использование любого из способов дорнирования требует применения смазочных материалов, чтобы уменьшить трение, ускорить процесс обработки, избежать порчи заготовки или инструмента.

Что представляет собой дорнование?

Во время эксплуатации поверхности металлических деталей испытывают серьезные нагрузки, которые практически не воспринимаются внутренними слоями изделий. Именно слои, находящиеся сверху, противодействуют разнообразным негативным влияниям, начиная от теплового воздействия и коррозии, и заканчивая изнашиванием деталей.

Дорнование, как процесс эффективной обработки поверхностей, как раз и был создан для того, чтобы нивелировать все указанные проявления, увеличивая тем самым уровень износостойкости и надежности изделий из металла.

Дорнирование представляет собой инновационный вариант обработки отверстий деталей методом локального холодного деформирования, выполняемого по пластической технологии. Его суть следующая: дорн (специальное рабочее приспособление) передвигается внутри ствола изделия и за счет натяга обеспечивает:

- модификацию геометрических параметров и форм детали в целом и ее поперечного сечения в частности;

- качественное нивелирование имеющихся шероховатостей;

- упрочнение поверхностного слоя металла.

Величина поперечного диаметра отверстия обрабатываемой детали всегда меньше показателя сечения дорна на показатель натяга.

Механические параметры и основные схемы

Рабочий должен учесть множество технологических параметров операции, поскольку при случайном отклонении от нормы могут значительно измениться технические параметры обработки, что приведет к нарушению точности процедуры.

Натяг

Один из главных параметров — это натяг. С технической точки зрения натяг — это разница между размерами исходного отверстия и инструмента-дорна (обычно этот показатель измеряют в миллиметрах, а в качестве объекта измерений используют диаметр трубы и диаметр дорна). Если натяг слишком большой (то есть дорн и отверстие сильно отличаются по размерам), то будет проблематично сделать гладкую твердую поверхность. Также при обработке нужно учесть некоторые особенности материала, из которого сделана труба — пластичность, твердость и так далее.

Сила

Помимо натяга большое значение имеет сила дорнования, а означает этот параметр интенсивность обработки отверстия

Обратите внимание, что различают два вида силы дорнования — радиальная и осевая. Под радиальной силой подразумевают степень воздействия дорна в перпендикулярном направлении. Этот показатель отражает степень расширения диаметра трубы при обработке

Этот показатель отражает степень расширения диаметра трубы при обработке.

Под осевой силой подразумевают воздействие инструмента вдоль своей оси. Чем выше этот показатель будет, тем легче дорн будет срезать различные шероховатости

Также обратите внимание, что при обработке нужно учитывать относительную деформацию. Этот показатель отражает степень увеличения наружной части детали

Выбор схемы

Также перед обработкой необходимо выбрать схему дорнования — методом растяжения, методом сжатия или комбинированным методом. Каждая технология имеет свои плюсы и минусы.

Самый популярный — комбинированный метод по схеме растяжения-сжатия. В чем причина его популярности? Он не создает избыточную осевую нагрузку, характерную для методов обычного растяжения или сжатия. Благодаря этому обработка осуществляется плавно, что позволяет избежать появления механических повреждений.

Однако нужно помнить, что схема комбинированного метода требует специальной техники, которая стоит достаточно дорого. Для дорнование трубы в домашних условиях, следует выбирать альтернативный метод.

Схемы выполнения дорнования

Различают следующие схемы металлообработки заготовок дорнированием:

- при помощи растяжения;

- способ сжатия;

- совместное применение растяжения и сжимания образца.

Важно подойти правильно к выбору схемы обработки заготовки. Схема определит значения осевого напряжения изделия

Объемное обрабатывание детали выполняется по другим схемам:

Объемное обрабатывание детали выполняется по другим схемам:

Объемное обрабатывание детали выполняется по другим схемам:

- пассивная;

- нейтральная;

- активная.

Перечисленные схемы дорнования оказывают влияние на значение осевого напряжения и требуют специальных механизмов – подвижных опор, позволяющих ограничивать укорачивание детали при воздействии на нее дорна. При увеличении значения натяга степень шероховатости внутренней поверхности заготовки будет уменьшаться. Данная методика предусматривает предварительную механическую обработку отверстия перед использованием дорна.

Дорны используют двух видов движение:

- покачивания;

- скольжения.

Инструмент движется внутри заготовки с заданным показателем натяжения, используя смазку. Чтобы улучшить результат обработки и уменьшить усилие дорнования, смазочный материал подают внутрь отверстия навстречу движения дорну путем распыления.

Приспособление для выполнения виброобработки металлических изделий состоит из:

- дорна;

- вибрационного суппорта, который позволяет закреплять на нем образец;

- гидропривода;

- поршня.

Дорн — устройство С помощью устройства эффективно обрабатывают внутренние стенки втулок, гильз и цилиндров.

Дорн — устройство С помощью устройства эффективно обрабатывают внутренние стенки втулок, гильз и цилиндров.

Метод ударных импульсов

Широко применяется способ, при котором поступление осевой вибрации на изделие осуществляется при помощи ударных импульсов. Данный метод снижает усилия дорнования и повышает точность размеров отверстия, импульсы делают продвижение инструмента внутри детали более легким, особенно в трубах большой длины.

Суть метода заключается в том, что процесс обработки изделия происходит при нанесении на внутренние стенки трубы смазочного материала:

Датчики ударных импульсов

- заготовка циклически перемещается пульсирующими движениями;

- при использовании ударных импульсов смазка подается не постоянно, а небольшими порциями;

- одновременно в противоположное направление движения дорна действует дополнительная сила в тот момент, когда слой смазки на локальном отрезке обрабатываемой детали уменьшается.

Если заранее нанести смазку на стенки изделия, то перемещающийся инструмент будет вытеснять смазочный материал и произойдет трение контактных поверхностей в сухую. Это приведет к появлению ненужных наростов на инструменте и царапин, что существенно снизит качественные характеристики заготовки после обработки.

Стоит отметить, что предлагаемый способ дорнирования отверстия значительно улучшает качество внутренней поверхности заготовки и снижает возможность деформации образца за счет подачи смазочной жидкости на контактирующие элементы. В результате на поверхности создается защитная пленка, которая обеспечивает прочность и надежность детали.

Дорнирование ствола своими руками

Работа механических узлов машин сопровождается серьезной нагрузкой на поверхность деталей, особенно это касается различных отверстий.

Верхний контактный слой металла берет на себя львиную долю механических воздействий и усилий, предотвращая разрушающее влияние на внутренние слои. Чем прочнее будет этот внешний слой, тем общая износостойкость изделия будет выше.

Чтобы искусственно укрепить поверхность отверстий, применяют такой технологический прием, как дорнирование отверстий.

В машиностроении дорнование – это применение процесса укрепления поверхности отверстия методом калибрования или протягивания деформирующего. Кроме этого, дорнирование позволяет получить формообразующую либо чистовую обработку ствола отверстий. Слой, который укрепляется, может быть разной толщины, это зависит от величины натяжения.

Назначение и сферы применения дорнирования

Как вкратце говорилось выше, дорнирование необходимо, чтобы укрепить поверхность стволов отверстий, придать им большую прочность, таким образом повышая износостойкость изделия.

Все это осуществляется за счет возможности пластически деформировать металл на протяжении зоны контакта при помощи дорна. Дорны бывают двух типов: скольжения и качения.

Чаще всего процесс протекает при холодном состоянии заготовки.

Когда инструмент дорн с определенным уровнем натяга движется по стволу, вместе с укреплением стенок решаются и другие задачи:

- подгонка диаметра отверстия под нужные параметры, стволов отверстий прямоугольного сечения до нужных размеров;

- избавление от неровностей, любых шероховатостей, которые были допущены предыдущей обработкой ствола;

- возможность сформировать определенную форму сечения, например, создать шлицы, борозды или оригинальный рисунок на внутренней поверхности.

Дорнирование применяется не только в гражданском машиностроении, но и на оружейном производстве. С его помощью укрепляют оружейные стволы танковых и других машин, используют при изготовлении гильз.

Когда планируется применить дорнирование к тому или иному отверстию, важно, чтобы дорн имел диаметр больший, чем поперечное сечение ствола отверстия на толщину натяжения. Все это очень точно рассчитывается, чтобы не было разрыва заготовки

Виды дорнования

При обработке металла применяют два вида дорнования:

- объемная обработка металла;

- поверхностное дорнование.

Объемная обработка металла. Данный вид обработки подходит для отверстий большой протяженности. Это могут быть длинные участки труб и предметы в форме гильзы. Объемное дорнование вытеснило на второй план менее эффективную черновую расточку заготовки. После пропуска дорна можно увидеть, что деталь сохраняет прежнюю прямолинейность, а точность металлообработки соответствует показателю 11 единиц.

Поверхностное дорнование. При таком воздействии степень шероховатости и точность обработки значительно меньше, чем в первом. Поверхностное дорнование отверстий представляет собой альтернативу шлифованию, развертыванию, выглаживанию. После проведения дорнования внутренняя поверхность металла покрывается прочным слоем.

Оба вида позволяют обрабатывать внутренние стенки изделия без удаления стружки.

В зависимости от технологического процесса дорнирование подразделяется на свободное и несвободное. Свободное обрабатывание выполняется для труб со средней толщиной стенок, значение которых не превышает 200 мм. Преимущественно это бесшовная и электросварная труба.

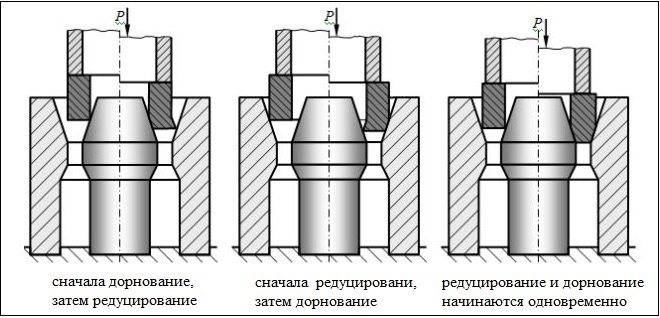

Несвободное дорнирование применяют для тонкостенных труб. По окончании операции на обработанных изделиях отсутствует искривление оси и наличие некачественно выглаженных участков металла. В продольном направлении труба остается устойчивой к нагрузкам. Процедура дорнования отверстий выполняется в жестком закреплении. Нередки случаи дополнительного применения холодного редуцирования с сужением сечения отверстия.

Несвободное и свободное дорнирование

Несвободное и свободное дорнирование

Зачем нужно

При эксплуатации каких-либо деталей, устройств или приборов различную нагрузку воспринимают в основном внешние слои. Тогда как внутренние слои сохраняют постоянную структуру, не деформируются. Правило распространяется на изделия из любых материалов — дерево, камень, керамика, металл.

Негативное воздействие может оказываться не только на поверхность предмета, но и какие-либо внутренние его элементы — отверстия, разрезы, выемки.

Механические повреждения

При сильном ударе может серьезно повредиться внешняя поверхность детали, что может привести к растрескиванию (могут повреждаться внутренние отверстия, различные выемки). Также внутренние элементы и поверхности могут повреждаться естественным путем. Простой пример: некоторые трубы используются для выбрасывания тяжелого промышленного мусора, который может оставлять на внутренней поверхности трубы небольшие повреждения и вмятины, что в конечном итоге приведет растрескиванию и даже разрушению трубы.

Коррозия

При контакте воды с некоторыми металлами может образовываться коррозия, которая негативно влияет на качество деталей. Также большое значение имеет длительность контакта — большинство современных сплавов хорошо переносят краткосрочное воздействие воды, тогда как при длительном контакте вода может вступить в химическую реакцию с металлом, что приведет к коррозии. Помимо неприятного внешнего вида коррозия негативно влияет на твердость материала, что делает металл хрупким.

Резкие перепады температур

Большинство современных сплавов плавятся при очень высоких температурах, однако нужно учитывать, что в случае резкого охлаждения или нагрева некоторые металлы становятся достаточно хрупкими. Также в большинстве случаев серьезно страдает лишь внешняя поверхность, тогда как внутренняя структура сохраняется. Особенно критично это в случае металлических деталей с отверстиями нестандартной формы (с резьбой, с различными запирающими элементами).

Агрессивная внешняя среда. Многие химически активные вещества могут достаточно серьезно повреждать внешний слой металла при контакте. Примеры химикатов — это различные щелочи, кислоты, взрывчатые вещества. Также опасность того или иного соединения определяются степенью токсичности — одни химикаты лишь немного разъедают внешнюю оболочку, вторые создают трещины в материале и так далее.

Типы дорнования в зависимости от крепления детали

Дорнование бывает несвободным и свободным — в зависимости от того, закреплены исходные детали на станке или нет во время обработки.

Технология свободной обработки простая, но имеет ряд недостатков, а главный минус заключается в том, что она не подходит для обработки тонкостенных изделий. Однако на практике свободную технологию очень часто используют при дорновании бесшовных или электросварных труб.

Технология несвободного дорнования является более предпочтительной, хотя и менее практичной, а подходит она для обработки труб с любой толщиной стенок.

При несвободном дорновании детали закрепляются на станке — это позволяет добиться следующих эффектов:

- Форма детали полностью сохраняется, образование каких-либо случайных изгибов, зигзагов и неровностей исключено полностью.

- Полностью сохраняется устойчивость, твердость детали во всех направлениях (особенно это критично в случае продольного направления).

- Поверхность детали полностью зачищается от различных неровностей и дефектов, несвободное дорнование обеспечивает обработку высокого качества.

Для проведения несвободного дорнования деталь закрепляется в специальных тисках-обоймах. Они должны соответствовать ряду требований — высокая упругость, очень высокая жесткость (в противном случае деталь будет соскальзывать). Если нужно уменьшить диаметр труб, то в таком случае дорнование может совмещаться с технологией холодного редуцирования — подобная практика широко используется на заводах всех пост-советских государств.