Введение

Универсальный вертикально-сверлильный станок модели 2А135.

Назначение и область применения.

Станок 2А135 предназначен для работы в ремонтных, инструментальных и производственных цехах с мелкосерийным выпуском продукции. Будучи снабжен приспособлениями, он может применяться также в массовом производстве. Станок рассчитан на условный диаметр сверления отверстия 35 мм, допускает усилие подачи 1600 кг, крутящий момент 4000.

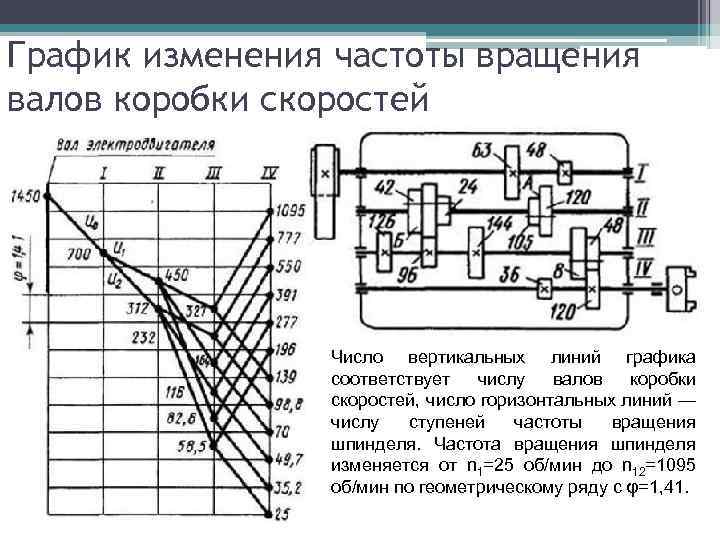

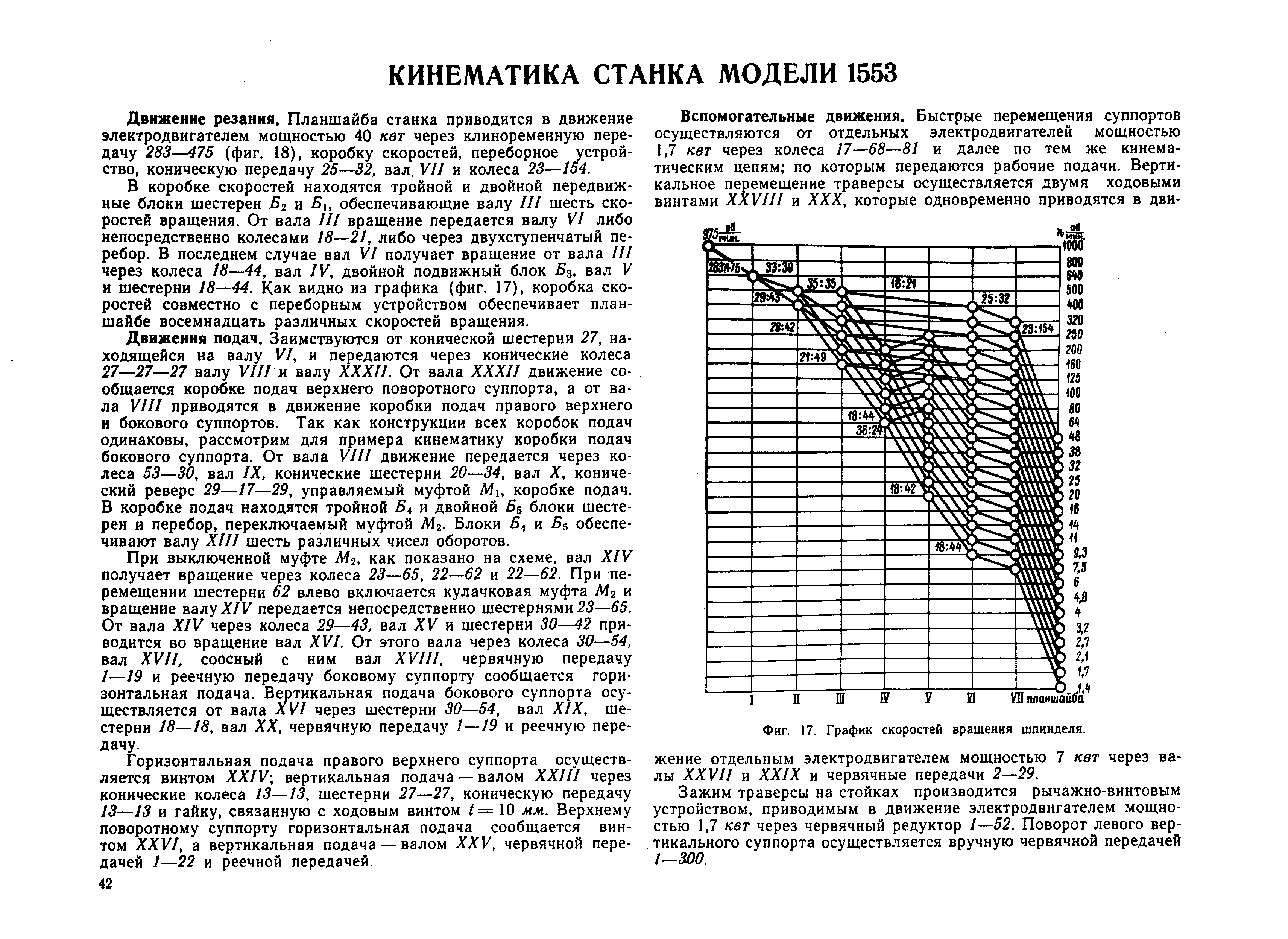

Наличие на станке девятискоростной коробки скоростей и одинацатискоростной коробки подач полностью обеспечивает выбор нормальных режимов резания при сверлении, рассверливании, зенкеровании, частично развертыванию, а также при наличии электрореверса при нарезании резьбы. Жесткость конструкции, прочность рабочих механизмов и мощность привода позволяют использовать режущий инструмент, оснащенный твердым сплавом.

Основные технические данные и характеристики.

| Условный диаметр сверления, мм | 35 |

| Наибольшее допустимое усилие подачи, кг | 1600 |

| Допустимый крутящий момент Мкр на шпинделе, кг*см | 4000 |

| Мощность электродвигателя, кВт | 4,5 |

| Число оборотов электродвигателя в минуту | 2870 |

| Конус – Морзе №4 | |

| Вылет шпинделя, мм | 300 |

| Наибольшая глубина сверления при автоматической подаче, мм | 225 |

| Наибольшее вертикальное перемещение салазок шпинделя, мм | 200 |

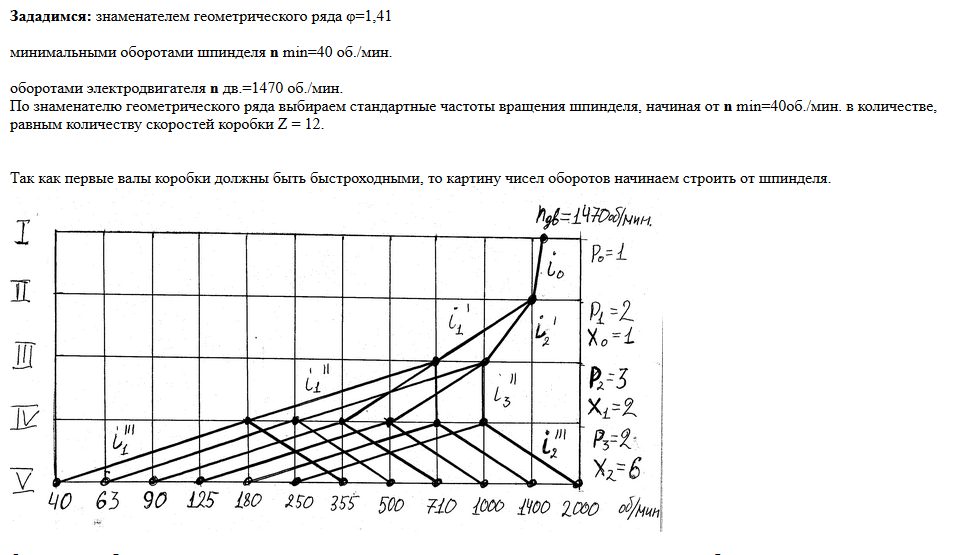

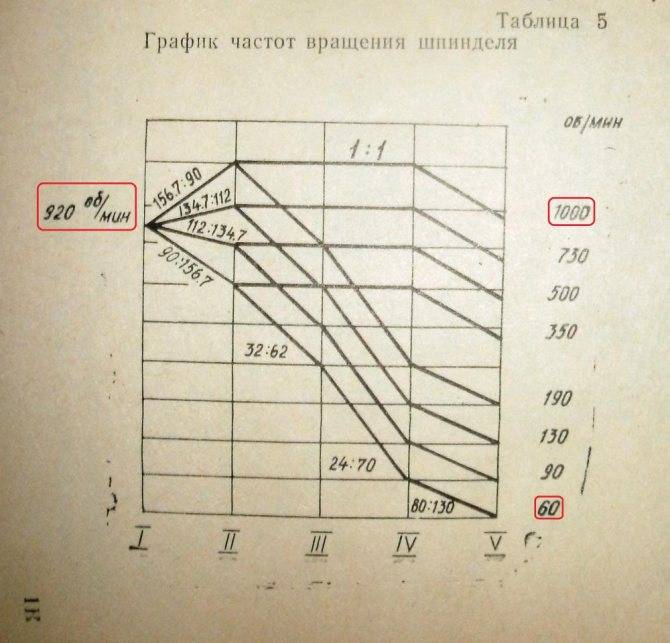

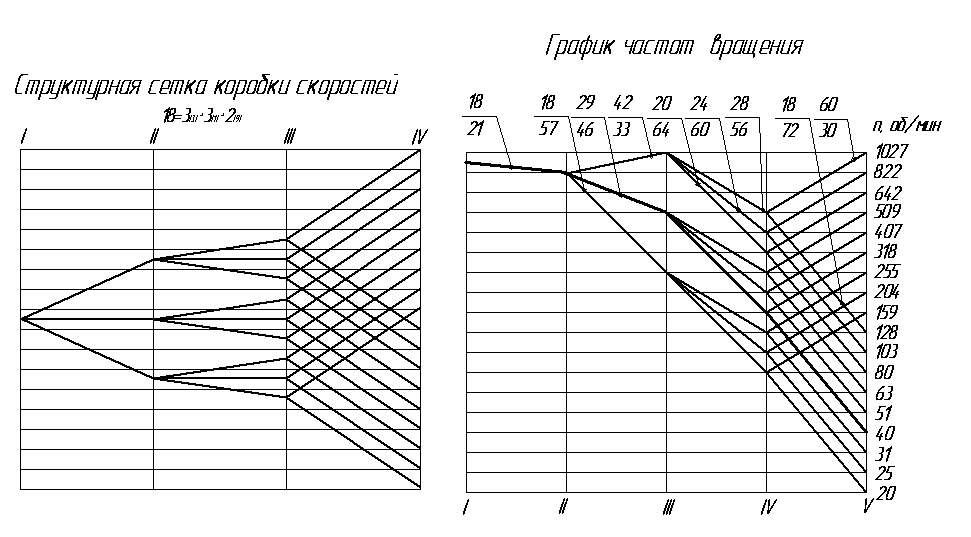

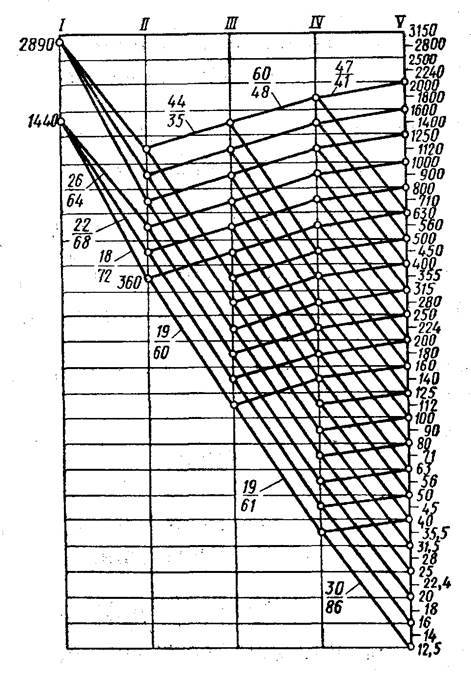

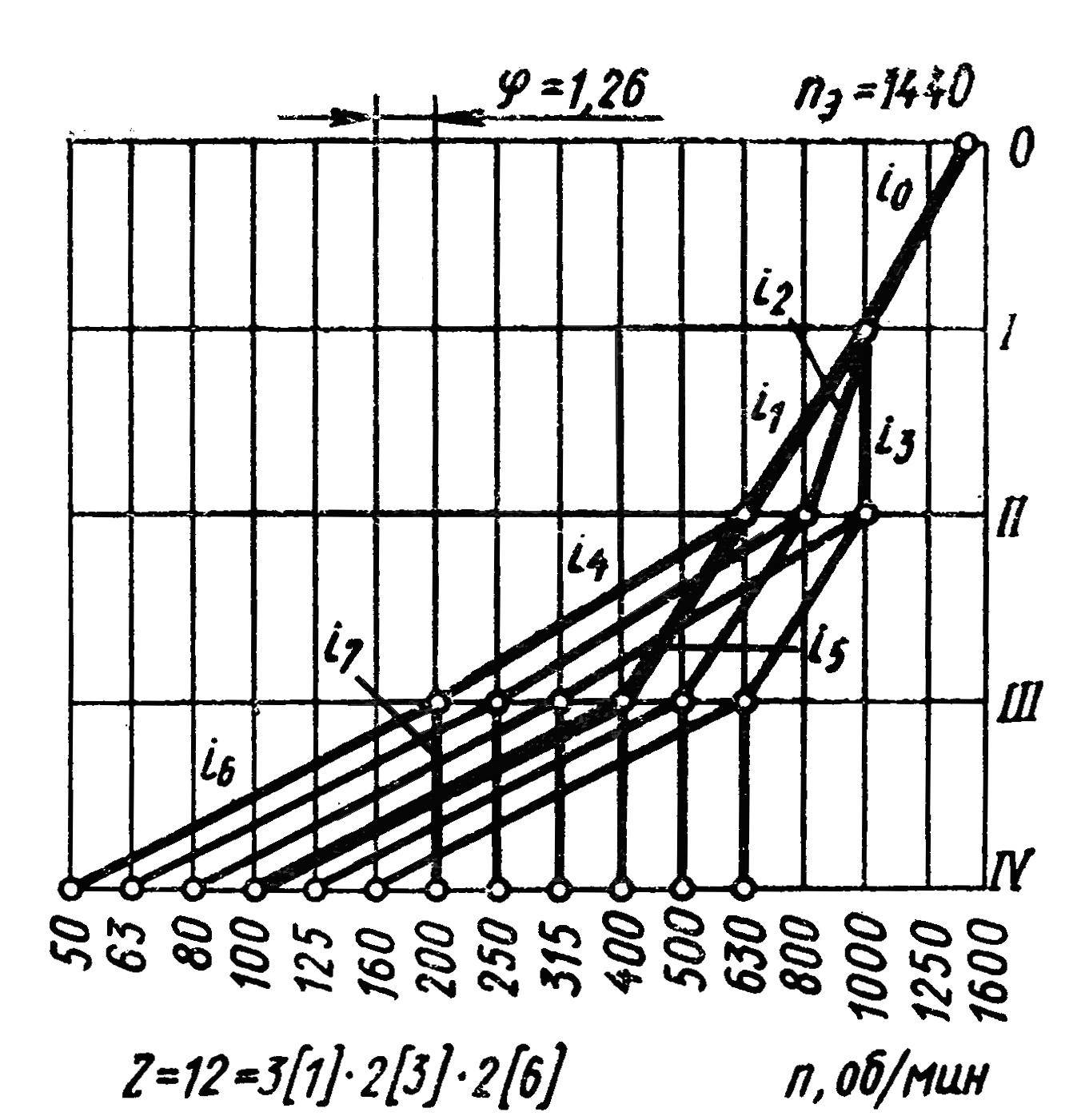

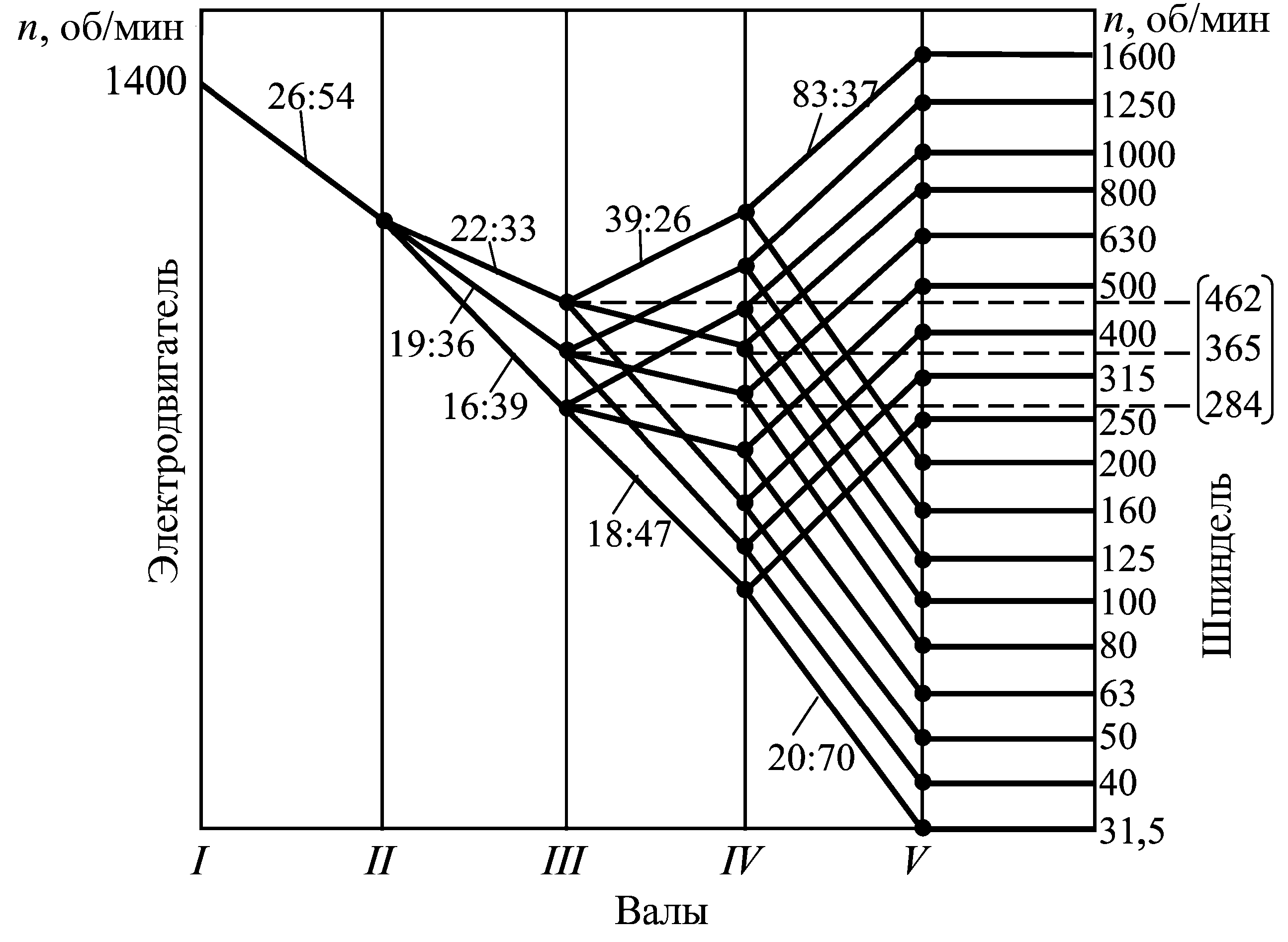

| Число скоростей шпинделя | 9 |

| Пределы чисел оборотов шпинделя в минуту | 68-1100 |

| Число подач шпинделя | 11 |

| Пределы подач, мм/об | 0,115-1,6 |

| Электрический реверс ручной и автоматический | |

| Наибольшее вертикальное перемещение стола, мм | 325 |

| Рабочая поверхность стола, мм | 450*500 |

| Наибольшее и наименьшее расстояние от торца шпинделя, мм: | |

| до стола | 0-750 |

| до фундаментальной плиты | 705-1130 |

| Охлаждается от электронасоса производительностью, л/мин | 22 |

| Габарит станка, мм 1240*810*2563 | |

| Вес станка, кг | 1415 |

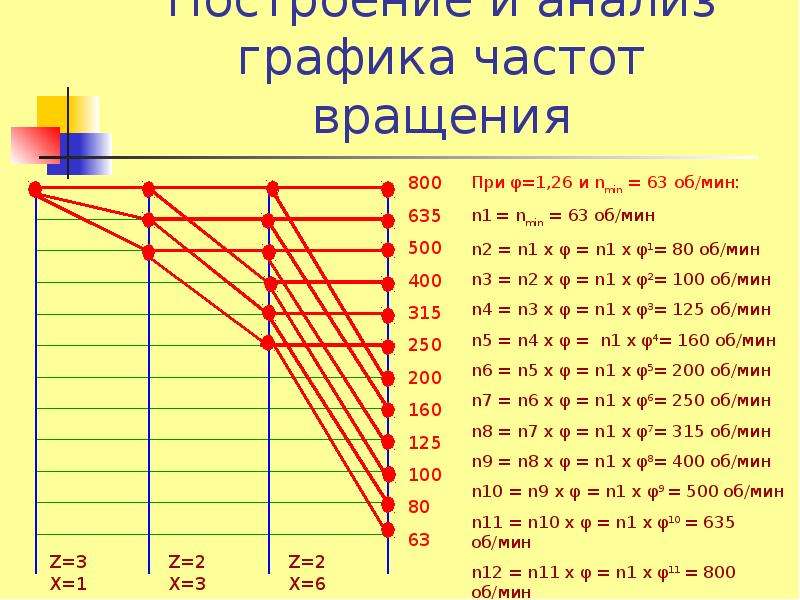

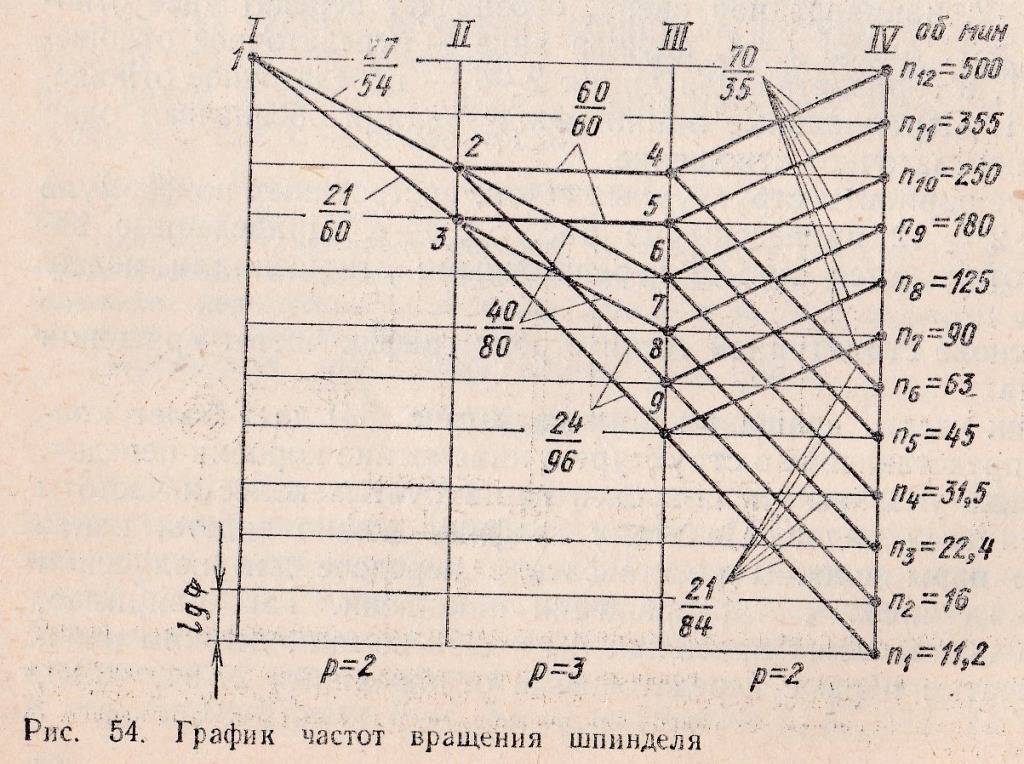

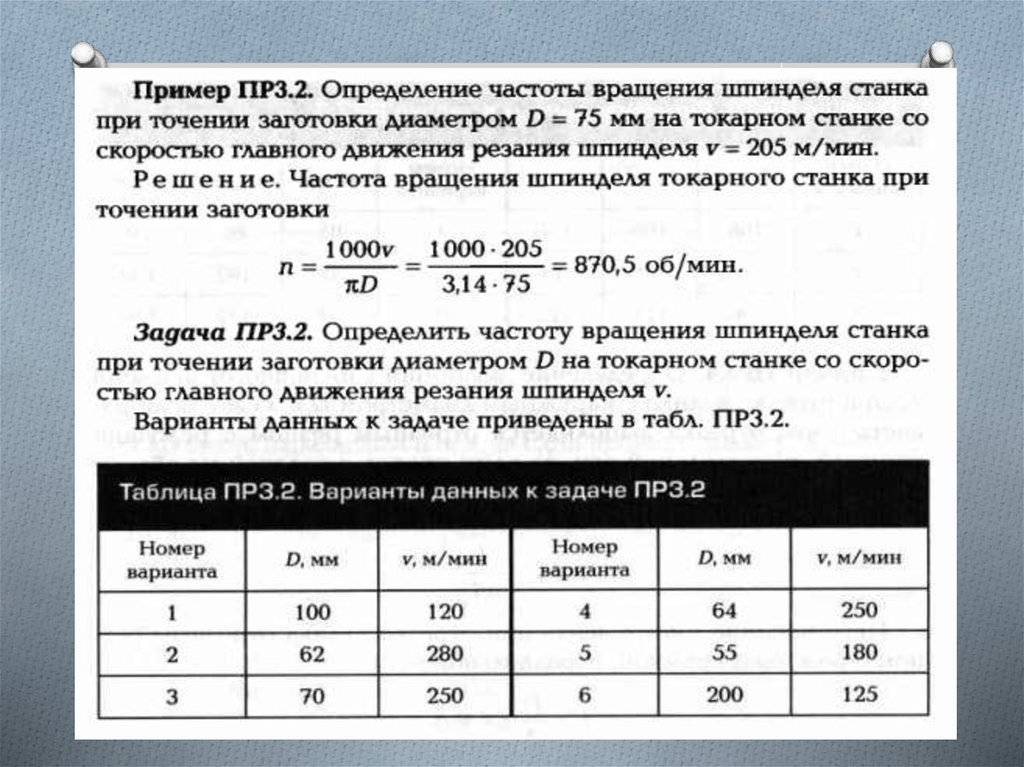

Как определить частоту вращения шпинделя

Для этого необходимо создать технологическую карту изготовления детали. Вопрос решается в 5 этапов – рассмотрим каждый из них.

Уделяем внимание исходным данным

Нужно определить следующие параметры (в том числе и конкретные значения некоторых из них):

Тип материала заготовки – чаще всего это углеродистая сталь, но также может быть выбран чугун или цветмет; важно понимать, что от плотности и сопротивления металла (пластика, дерева) зависит усилие, прикладываемое к поверхности для снятия нужного слоя. Диаметр детали – разброс здесь может быть довольно серьезным, плюс, следует учитывать еще и припуски, величина которых зависит от количества проходов и того класса точности, которого требуется достигнуть

Обычно проводятся черновые, чистовые, финишные операции, каждая из которых уменьшает не только степень шероховатости, но и размер сечения предмета

Длина заготовки – чем она больше, тем серьезнее нагрузка на вал и на зону его крепления (хвостовик); а значит этот параметр тоже важно принимать во внимание. Квалитет точности и необходимая степень шероховатости – прецизионная обработка возможна только на высокой скорости и при наличии ЧПУ, идеально позиционирующего инструмент и функциональные узлы по отношению друг к другу

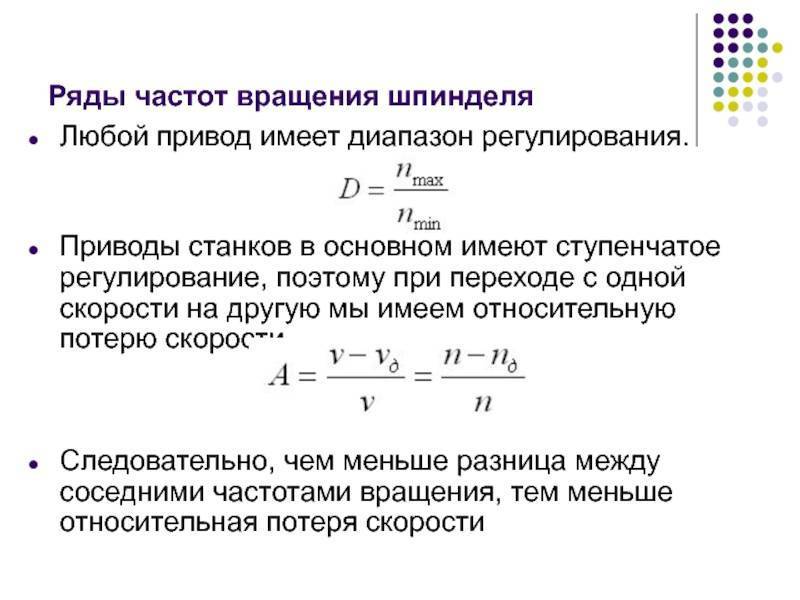

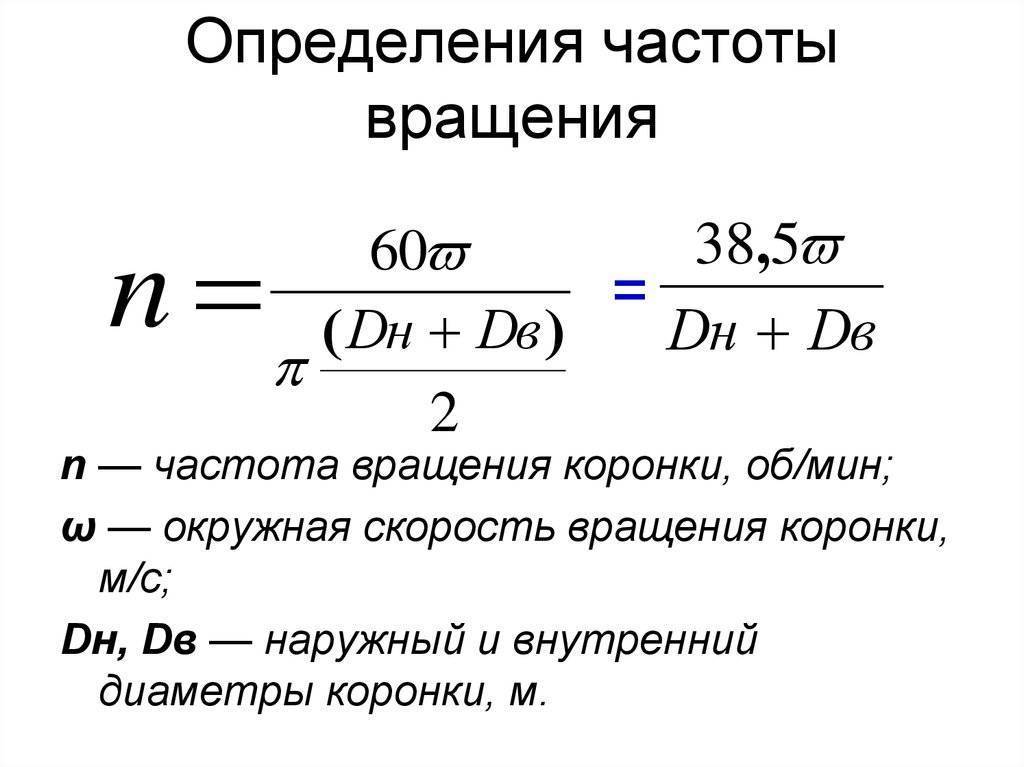

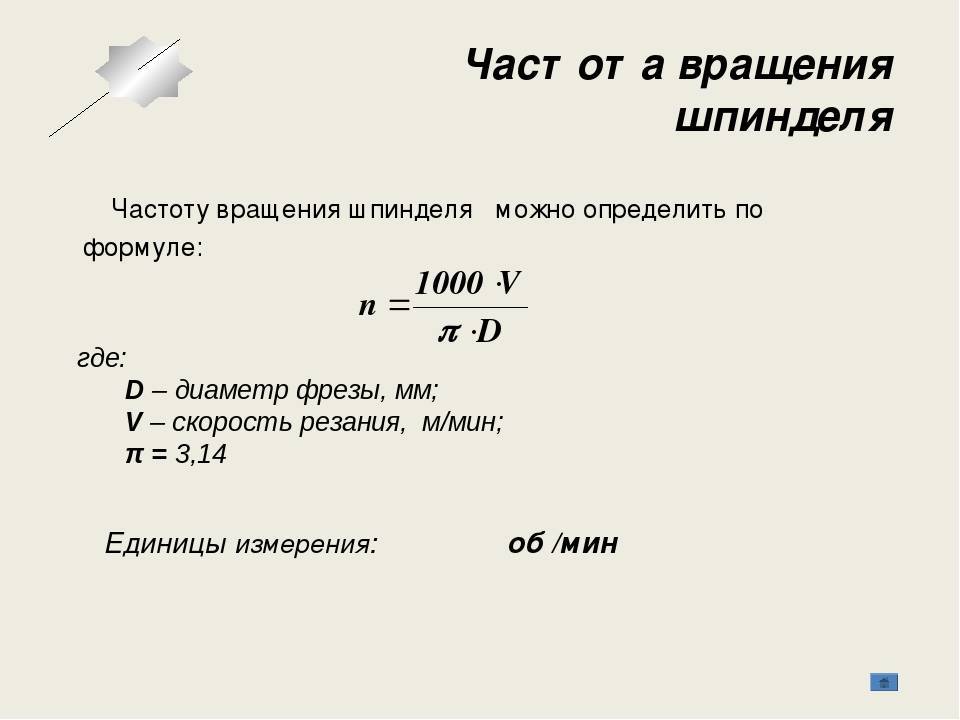

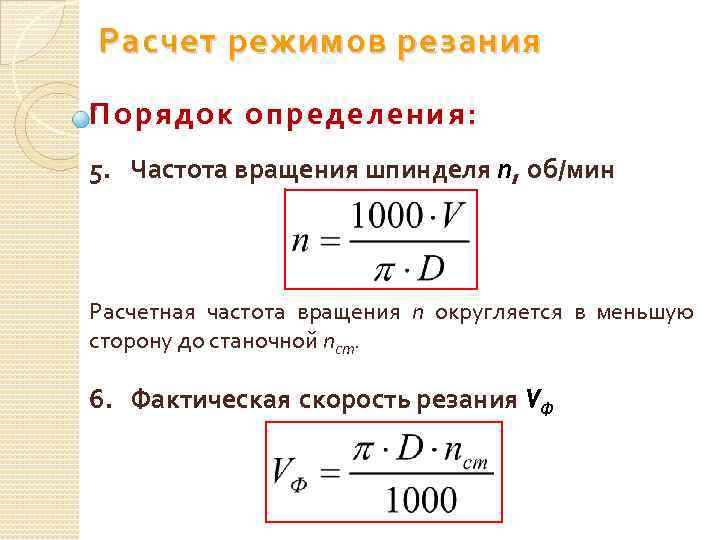

Применяем формулу оборотов шпинделя

Согласно ей, частота вращения находится как:

- V – скорость резания или, другими словами, тот путь, который лезвие проходит за расчетную единицу времени, измеряется в м/мин;

- d – диаметр кромки резца, в мм;

- π – 3,14 – постоянная величина.

Свое влияние на производительность технологической операции оказывает преобразователь (облегчает изменение параметров) и инвертор (частично компенсирует потерю крутящего момента при резком замедлении вала)

Но при прочих равных на первый план по степени важности выходит сечение лезвия и конструктивные особенности самого оборудования

Выбираем инструмент и станок

Раз чрезмерная частота вращения шпинделя (из формулы и объяснений выше) убыстряет износ кромок, логично отдавать предпочтение резцу, способному выдерживать максимально большое количество оборотов. Для этого он должен быть исполнен из износостойкого сплава или просто оставаться подходящей формы. Например, фрезы для создания канавок продержатся дольше тех, что предназначены для создания плоских поверхностей.

Если есть такая возможность, обязательно проводите визуальный осмотр инструмента, внимательно проверяя его на отсутствие изъянов: даже мельчайшие дефекты со временем разовьются и точно убыстрят износ.

При выборе оборудования учитывайте, какие задачи оно будет решать. Нанесение резьбы требует одной производительности, сверление или формовка корпусных деталей – уже другой, блок ЧПУ может убыстрять или замедлять работу и так далее. Возможности промышленного будут отличаться о того, что предназначено для домашней мастерской, и тому подобное.

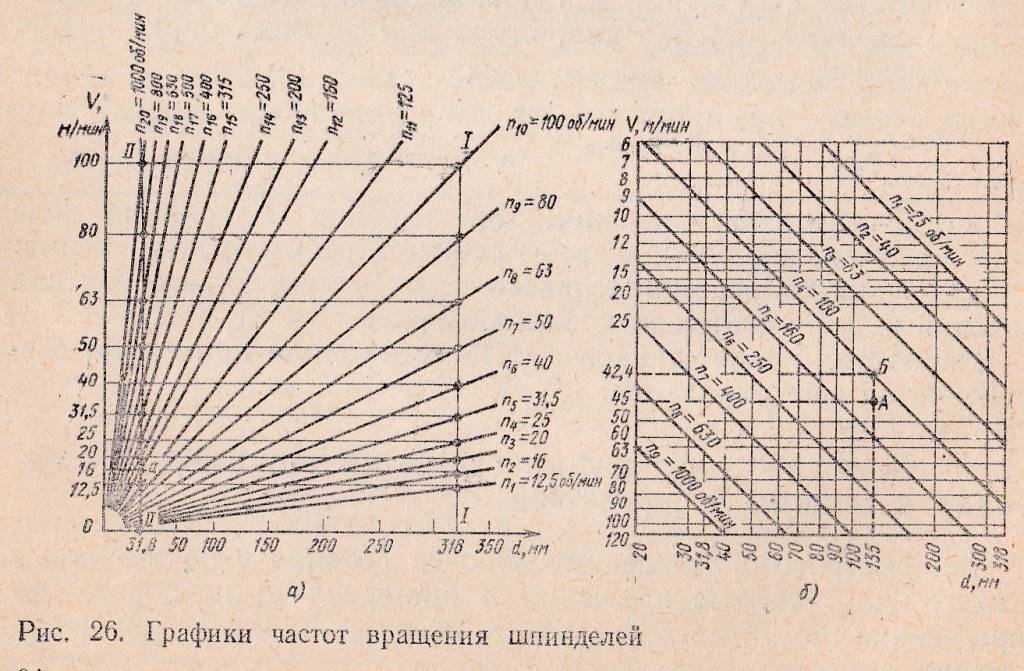

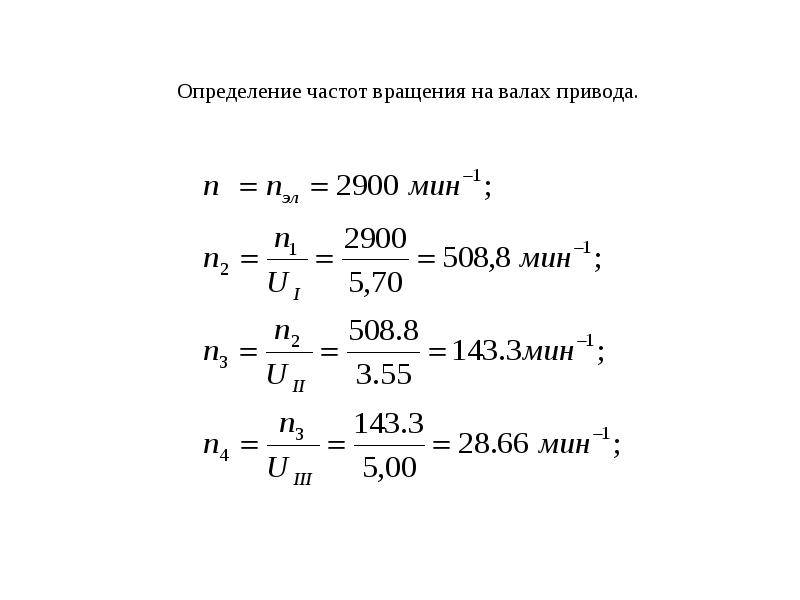

Выполняем расчет оборотов шпинделя и режима резания

Составляется технологическая карта, а уже на ее основе – необходимые чертежи с информативными таблицами. При этом частота находится путем подстановки значений в указанную формулу. Диаметр – это известная или, по крайней мере, измеряемая величина, скорость перемещения – тоже. Исходя из ее показателей и принимается решение о производительности, с которой будет функционировать оборудование.

Проводим заключительный этап

После этого осуществляется проверка, в ходе которой определяется:

- соответствие фактической мощности привода проектным данным;

- надежность механизма подачи в течение определенного срока;

- прочность пластинки и державки – чтобы спрогнозировать выход из строя;

- полнота сопутствующей технологической оснастки;

- время выполнения одной операции, а на его основании – себестоимость детали.

С учетом результатов пробного запуска делается вывод об эффективности и актуальности режима и устанавливается, нужно ли вносить какие-либо изменения.

Скорость вращения шпинделя

Частота вращения шпинделя относится к характеристикам фрезерного станка и имеет обозначение в об/мин. Это скорость, с которой вращается шпиндель вместе с цанговым патроном и фрезой.

Шпиндели принято разделять на ременные и моторшпиндели (электрошпиндели). Первые характеризуются меньшим крутящим моментом. Конструкция классического шпинделя с ременным приводом имеет в составной части шпиндельный вал с подшипниками. Данный вал способен зажимать либо разжимать фрезу. Мощность и динамика передаются шпинделю от наружного мотора, который инсталлирован рядом с приспособлением посредством ременной передачи. Мощность, вращающий момент и скорость шпинделя зависят от характеристик внешнего двигателя и самой ременной передачи. За счет внешней инсталляции можно варьировать размеры мотора, тем самым изменяя обороты и мощность шпинделя, как в меньшую, так и в большую сторону. Применение шпинделей с ременной передачей возможно для задач, где требуемая скорость вращения шпинделя не превышает значение 12 000 – 15 000 об/мин. Из минусов – это ограничение по скорости в сравнении с электрошпинделем. Также натяжение ремня формирует излишнюю нагрузку на задние подшипники шпинделя, тем самым исчерпывая их ресурс.

Электрошпиндель — это приспособление, которое имеет в своей конструкции три ключевых звена: электрический асинхронный двигатель, патрон для зажима фрезы и подшипник. Предельные частоты вращения электрошпинделей — до 180 тысяч об/мин. Эти шпиндели являются более дорогостоящими по сравнению с ременными.

Как определить количество оборотов шпинделя

По количеству оборотов, шпиндели подразделяются:

- Высокой мощности от 5 кВт и более: применяются в основном на крупногабаритных станках. Обороты составляют 12000…18000 об/мин. Предназначены для высокопроизводительных работ. Такое количество оборотов является большим минусом при работе с твёрдосплавными фрезами при фрезеровании тонкими фрезами, что существенно снижает общий КПД фрезерного станка.

- Средней мощности 1.2…5 кВт: используются во фрезерных станках средних габаритов. Применяются для фрезерования пластиков, дерева и мягких металлов. Обороты составляют 18000…24000 об/мин. Идеально подходят для мелких гравировальных работ.

- Малой мощности 0.8 кВт и менее: используются во фрезерных станках малых габаритов. Обороты составляют до 60000…70000 об/мин.

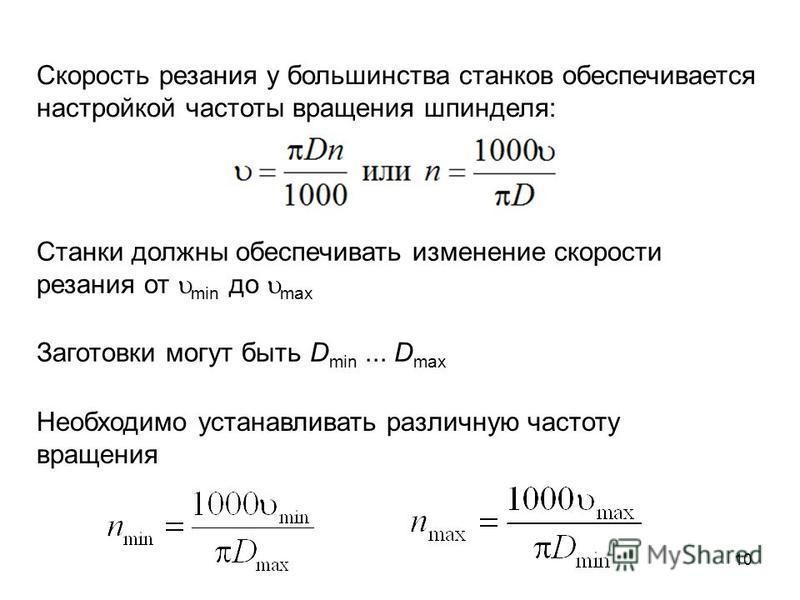

Скорость вращения вычисляется по формуле:

d – диаметр режущей части инструмента (мм),

П – число Пи, постоянная величина равная 3.14;

V – скорость резания (м/мин) – это путь, пройденный точкой режущей кромки фрезы в единицу времени.

d – диаметр режущей части инструмента (мм),

П – число Пи, постоянная величина равная 3.14;

V – скорость резания (м/мин) – это путь, пройденный точкой режущей кромки фрезы в единицу времени.

Если у станка есть преимущество в виде преобразователя частоты (т.е. можно с легкостью варьировать скорость вращения шпинделя), то скорость мотора выбирается исходя из выбора диаметра фрезы и материала заготовки

Но важно знать, что при стремительном снижении скорости вращения потерю момента не миновать. В некоторой степени эта потеря возмещается инвертором благодаря функции поддержания крутящего момента при понижении скорости вращения шпинделя

Можно использовать данные из таблицы при выборе параметров соотношения количества оборотов двигателя к диаметру фрезы:

Источник

Расчет скорости вращения шпинделя токарного или фрезерного станка

Зачастую происходит так, что по паспорту известно номинальное количество оборотов, но непонятно, насколько быстро лезвие оборудования проходит свой путь по заготовке. В таких случаях нужно лишь воспользоваться обратным соотношением:

Отсюда ясно, что два этих параметра взаимосвязаны, и один выражает собой другой, а значит влияет на:

- Производительность труда – повышается, если деталь получается слишком дорогой в изготовлении; однако существенно увеличить его на практике можно далеко не всегда, даже если возможности спецтехники позволяют это сделать; вы помните – эксплуатация инструмента в слишком жестком режиме приводит к его перегреву и преждевременному износу.

- Итоговую степень шероховатости поверхности – чем быстрее движется вал, тем более гладкой становится плоскость, но и тем сильнее нагрузка на лезвие, поэтому высокие обороты на практике используются не постоянно, а лишь при проведении отдельных операций, чаще всего чистовой обработки.

Типы шпинделей по числу оборотов

По данному показателю все валы разделяют на 3 категории:

- Маломощные – до 0,8 кВт включительно – устанавливаются на негабаритной технике, использующейся в небольших частных мастерских для решения упрощенных бытовых задач; развивают от 3 до 9 тысяч об/мин.

- Средние – от 1,5 до 5 кВт – применимы в стандартных условиях, для обработки заготовок из дерева, пластика, мягких металлов, а также для нанесения гравировки; поддерживают от 12 до 18 тысяч об/мин.

- Высокопроизводительные – от 5 кВт и выше – предназначены для промышленного оборудования, призванного решать самые масштабные и серьезные задачи; в общем случае доходят до 24 тысяч об/мин, хотя данный показатель не всегда является безусловным плюсом – те же твердосплавные или тонкие фрезы на такой скорости изнашиваются очень быстро.