Технология, время выдержки и температуры разгерметизации

Детали с механически обработанными и обезжиренными свариваемыми поверхностями устанавливают в центрирующем приспособлении вакуумной камеры. Откачивают воздух. Когда достигается вакуум, включают высокочастотный генератор. Детали в зоне сварки нагреваются с помощью индуктора. За время нагрева поверхности заготовок очищаются от окисных плёнок. При достижении температуры на изделия давит поршень гидросистемы. Нагрузку подают до конца процесса. После этого узел сварки постепенно, с заданной скоростью охлаждается до определённой температуры.

Герметизацию камеры прекращают, сваривая:

- чёрные металлы – при 60 ̊C.

- цветные металлы и сплавы – при 120 ̊C.

Время выдержки зависит от силы нагрева и давления, использованных в ходе работ.

Дефекты, обусловленные тепловыми и структурными напряжениями

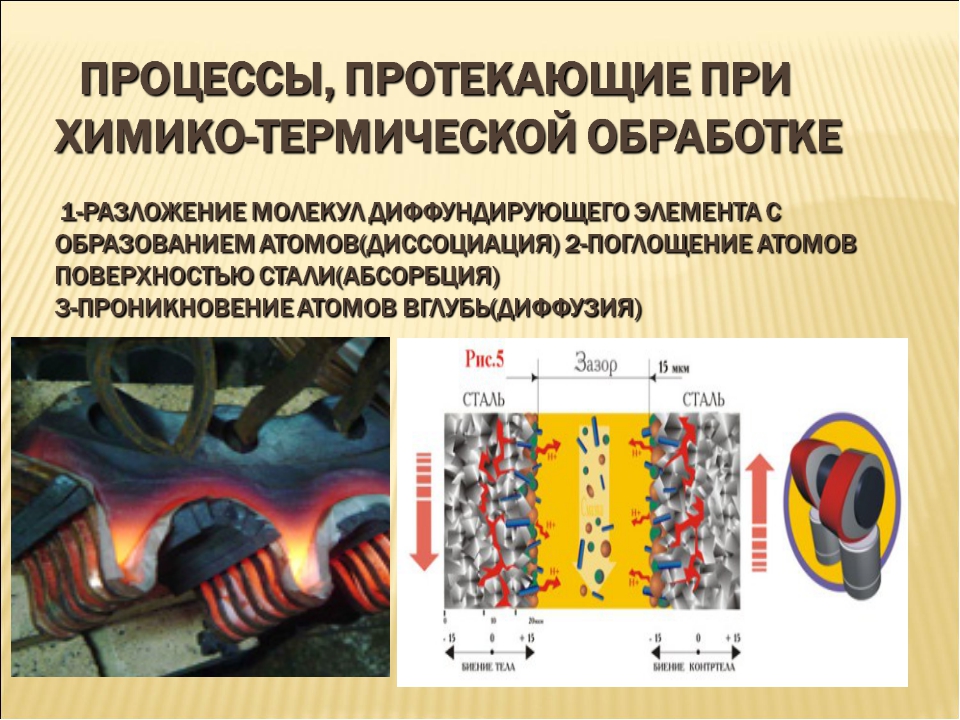

При охлаждении с температуры химико-термической обработки в борированном изделии возникают тепловые напряжения. Их появление вызвано различной скоростью охлаждения поверхности и сердцевины металла. Фазовые превращения изменяют удельный объем структур и сопровождаются образованием структурных напряжений. Наличие бо-ридов, отличающихся коэффициентами линейного расширения от основного металла, усиливает напряжения в деталях. Структурные и тепловые напряжения формируют временные напряжения в боридном слое и основном металле. В результате воздействия достаточно высоких температур химико-термической обработки происходит постепенное ослабление (релаксация) временных напряжений. Охлаждение бориро-ванных изделий затрудняет релаксацию временных напряжений. Поэтому при комнатной температуре в металле сохраняются остаточные напряжения.

Измерению остаточных напряжений в борированной стали посвящено большое количество работ /4,19,22,78,89-91/. Авторы применяли в своих исследованиях различные условия борирования и последующей термической обработки, исходные материалы и методы определения остаточных напряжений. Поэтому результаты их работы позволяют представить общую закономерность распределения напряжений в борированных слоях.

Согласно данным работы /V» н& поверхности образцов из стали 4-ОХС, охлажденных на воздухе после борирования, возникают сжимающие напряжения 400-550 МПа. Удаление от поверхности вглубь металла вызывает изменение сжимающих напряжений на растягивающие. Пик растягивающих напряжений, локализующийся на очень ограниченном участке протяженностью 0,1-0,2 мм, находится в подслойной зоне на глубине 0,15-0,20 мм от поверхности и достигает значений 650 МПа.

Объемная закалка образцов, в том числе изотермическая, сопровождается возникновением в слое остаточных растягивающих напряжений, достигающих на поверхности значений 300 МПа. По мере удаления от поверхности их величина уменьшается и на расстоянии около 0,3 мм они переходят в сжимающие.

Влияние скорости охлаждения стали 45 после борирования и во время последующей термообработки на характер распределения временных и остаточных напряжений подробно рассматривается в работе Б.З.Полякова /92/. Расчеты, выполненные в этой работе, показывают, что медленное охлаждение в интервале температур 950-730 С сопровождается пластической деформацией сердцевины. Однако тепловые напряжения не успевают полностью релаксировать и в слое формируются временные напряжения сжатия. Образование феррита и эв-тектоидный распад аустенита сопровождаются увеличением объема металла и формированием в диффузионном слое временных растягивающих напряжений, максимум которых приходится на зону FeB. При охлаждении в районе 500 С в слое происходит резкая смена напряжений на сжимающие в зоне FeB + Fe2B и особенно Fe„B , в то время, как в зоне борида FeB по-прежнему сохраняются растягивающие напряжения. В процессе дальнейшего охлаждения в боридном слое формируются временные напряжения сжатия, которые при комнатной температуре достигают 300 МПа с поверхности и 1000 МПа в зоне FeB.

С увеличением скорости охлаждения понижается температура начала и конца %- оС превращения, увеличивается его объемный эффект и, как следствие, уменьшаются остаточные напряжения ежа тия. Также как и при медленном охлаждении, в случае закалки в интервале температур 840-600 С имеет место пластическая деформация сердцевины, а при более низких температурах – упругое взаимодействие слоев. Но, в отличие от медленного охлаждения во всем интервале температур, вплоть до температуры мартенситного превращения, в боридном слое реализуются только напряжения сжатия. Объемный эффект при мартенситном превращении изменяет знак напряжений на обратный.

В процессе отпуска происходит распад мартенсита, уменьшается объем сердцевины и увеличиваются остаточные напряжения сжатия в боридном слое.

Таким образом, на поверхности изделия могут возникать растягивающие напряжения. Если они достигают предела прочности боридов на растяжение, то образуются трещины, сколы или шелушение в диффузионном слое.

Как происходит процесс обработки

Специалисты нашей компании для получения цинкового покрытия высокого качества используют современное оборудование немецко-австрийской фирмы KVK KOERNER и чешской компании EKOMOR. Процесс обработки проводится в несколько этапов:

- Очистка конструкции при помощи механического, химического или ультразвукового воздействия. На нашем предприятии для этих целей применяют пескоструйное, дробеметное и ультразвуковое оборудование.

- Помещение изделий в рабочий бокс (контейнер), в который впоследствии добавляют цинкосодержащий порошок.

- Герметизация рабочего контейнера, создание и поддержание внутри бокса требуемой температуры (на уровне 450 °C). В зависимости от величины обрабатываемой площади и заданной толщины цинкового слоя детали содержат в боксе от 1 до 4 часов. В течение этого времени молекулы цинка испаряются и проникают в кристаллическую решетку металлической поверхности изделия.

- Обработанные детали извлекают из бокса, с их поверхности удаляют остатки частиц порошка, а затем моют.

- Для придания деталям декоративных свойств их подвергают пассивации.

Технология борирования

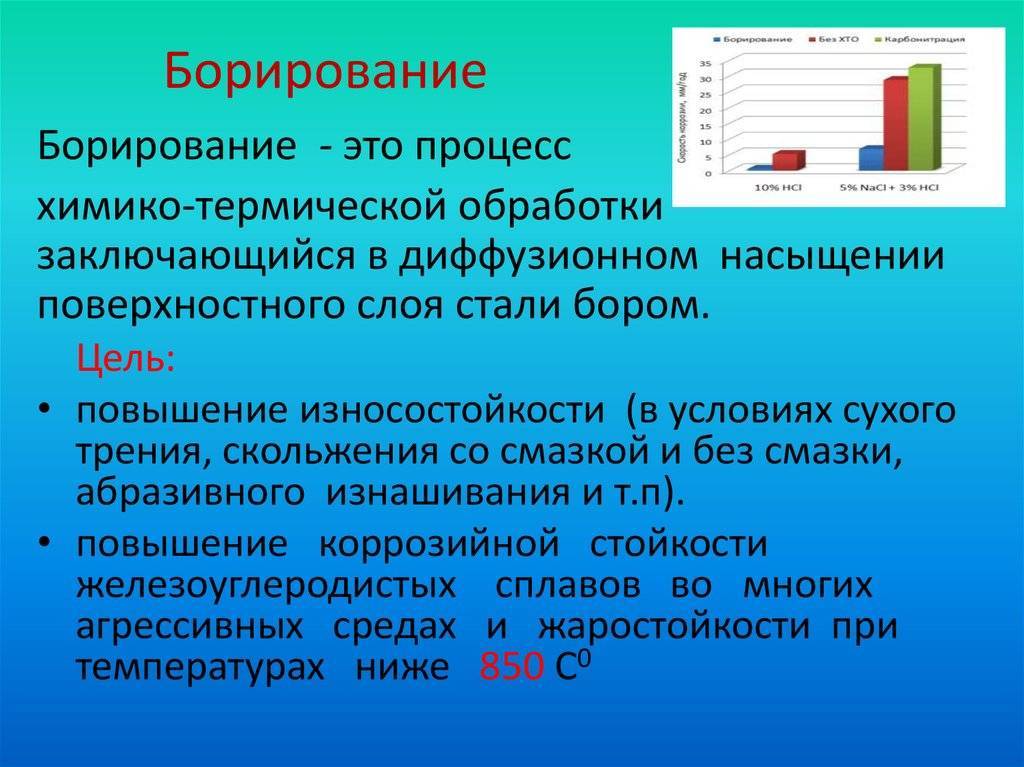

Главное назначение борирования поверхности – увеличение стойкости к износу поверхности изделий во время работы в агрессивных и абразивных средах при температуре до 800°С. Изобилие слоя поверхности стали бором используется для быстрорежущего и штамповочного инструмента, деталей дробильных и просеивающих машин, буровых установок и центробежных насосов.

Технология борирования выполняется по самым разным методикам, использование которых диктуется характерностями производства и видами обрабатываемых изделий. Режим проведения процесса зависит от желаемой толщины покрытия и марки стали. В большинстве случаев борируемые стали содержат большое содержание углерода и легирующих присадок. В список материалов, к которым применяется рассматриваемая технология, входят также изделия из нержавейки.

Воздействие легирующих компонентов на глубину борированного слоя

Это интересно: Бериллиевая бронза — состав, свойства, марки и применение сплава

Влияние концентрации бора и углерода в смеси на фазовый состав диффузионного слоя

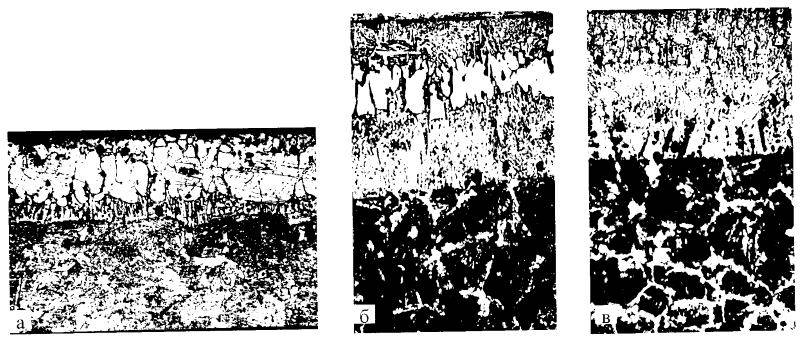

Исследование микроструктуры диффузионных слоев производили после химико-термической обработки образцов в порошковых смесях, состоящих из карбида бора (В С) и древесноугольного карбюризатора (ДУ). Применение порошковых смесей позволило точно задавать содержание компонентов в насыщающих средах. Изменение фазового состава диффузионных слоев на стали 20 в зависимости от концентрации компонентов в смеси представлено на рис. 5 и б после насыщения при 920 С в течение 4- часов.

Согласно диаграммы (рис. б) все образующиеся слои делятся по структуре на четыре вида (рис. 5). Двухфазные боридные слои с микротвердостью 17300 и I5I00 МПа для FeB и Fe2B , соответственно, формируются в смесях, содержащих до 20% ДУ. Дальнейшее повышение содержания ДУ от 20 до 70% вызывает образование на поверхности металла однофазных боридных слоев. Наличие в смеси от 70 до 95% ДУ увеличивает ее науглероживающую способность. Боридная зона исчезает, а бороцементованный слой имеет эвтектоидную структуру. Типичные цементованные слои образуются в насыщающей смеси, содержащей 97-100% ДУ. Следует отметить, что добавки 3-5% В С практически прекращают цементацию в древесноугольном карбюризаторе.

Диффузионный слой без боридов формируется в смеси карбида бора с 70-95% ДУ (рис. 5 в). После термообработки твердость такой поверхности составляет 39-46 НКСЭ, в то время, как обычная цементация в древесноугольном карбюризаторе и термическая обработка по тому же режиму обеспечивают твердость поверхности стали 20 в пределах 60-62 НКСЭ. Вероятно присутствие карбида бора в насыщающей смеси снижает концентрацию углерода в слое.

Для определения содержания углерода в слое обычно применяют объемный метод /125/. Сущность его состоит в определении концентрации углерода по разности между первоначальным объемом газов и полученным сжиганием навески стали в потоке кислорода. В данном случае этот метод не применим в связи с тем, что поверхность металла науглероживается не равномерно, а с помощью химического анализа определяется только среднее значение измеряемой величины.

Микрорентгеноспектральный метод исследований на MICROSCkN_5 также не позволяет установить количественное содержание легких элементов (см.раздел 2.3). В отдельных участках слоя (рис. 5 в) удалось определить лишь качественные изменения интенсивности рентгеновского излучения в сторону увеличения содержания бора по сравнению с цементированным слоем (рис. 5 г) и углерода по сравнению с переходной зоной под боридами (рис. 5 а). Результаты даль-Закалка 880 С, вода й отпуск 200 С, I час. нейших исследований диффузионных слоев без боридов и карбидов представлены в разделе 5.2.

В работах /104,126/ исследовалось влияние бора и углерода в стали на структурные превращения. Согласно /104/ наличие бора в малоуглеродистых сталях замедляет выделение феррита и образование перлита при охлаждении, благодаря чему превращение в перлитной области сильно тормозится и конец его сдвигается к более длительным выдержкам. По данным /126/ в результате снижения температуры перлитного превращения, оно начинается при меньшем содержании избыточного феррита и цементита. Эвтектоид, отличающийся по концентрации углерода называется квазиэвтектоидом. Для малоуглеродистых сталей содержание углерода в квазиэвтектоиде обычно меньше 0,8%. Очевидно, диффузионный слой без боридов и карбидов (рис. 2 в) представляет собой квазиэвтектоид, полученный в результате одновременной диффузии бора и углерода из смеси данного состава.

Переходная зона между боридами и основным металлом представляет собой твердый раствор бора и углерода в железе, а ее толщина определяется глубиной проникновения бора /6/. Для всех составов на основе В С, содержащих от 0 до 70% ДУ (рис. 6), переходная зона имеет равную толщину, т.к. температура и время борирования постоянны. Она содержит в своем составе феррит и перлит и отличается от структуры основного металла (рис. 5 а,б).

Экспериментальная проверка изменения содержания феррита и перлита в переходной зоне непосредственно под боридным слоем и в диффузионных слоях без боридов выполнена с помощью автоматического структурного анализатора ЕPIQUANT . Стереометрическое исследование образцов из стали 20 после обработки в течение 4- часов при температуре 920 С показало (рис. 7), что увеличение количества древесноугольного карбюризатора в насыщающей смеси уменьшает ферритные области в зоне диффузии и способствует образованию перлита.

Борирование металла

Борирование металла — процесс, который используется для улучшения твердости и износостойкости металлических поверхностей. Он заключается в насыщении поверхности металла бором, что способствует образованию боридов. Бориды обладают высокой твердостью и прочностью, что позволяет улучшить характеристики материала.

Процесс борирования часто применяется в автомобильной и промышленной отраслях, где требуется увеличить износостойкость деталей. Борирование может быть использовано для нанесения защитного покрытия на наружные поверхности деталей, а также для улучшения их внутренних характеристик.

Во время борирования металла происходит диффузия бора в металлическую матрицу. Для этого обрабатываемую деталь помещают в вакуумную печь, где создается специальная среда, благоприятная для диффузии. Процесс может длиться несколько часов или дней, в зависимости от требуемой толщины покрытия.

Полученное покрытие после борирования обладает высокой твердостью, сопоставимой с твердостью некоторых керамических материалов. Оно также отличается хорошей адгезией к основному металлическому материалу и устойчивостью к абразивному износу и высоким температурам.

Борирование металла имеет широкие применения в различных отраслях промышленности, включая производство автомобилей, металлообработку и производство инструментов. Он позволяет улучшить характеристики металлических деталей и повысить их долговечность и качество.

Недостатки

Возможности диффузного метода создания композитных деталей ограничены размерами сварочной установки, вернее, вакуумной камеры. Сложность элементов оборудования, большая масса снижают мобильность установки. Затраты на эксплуатацию, высокая базовая стоимость, расходы на обслуживание установки несопоставимы с накладными расходами традиционной сварки – низкая рентабельность препятствую массовому распространению прогрессивного метода.

Сложное оборудование, исключающее вакуумную камеру, насосы, гидравлический усилитель, многое другое нельзя сделать своими руками. Технические сложности производства установок вкупе с затратами ограничивают область применения метода диффузионной сварки высокотехнологичными отраслями промышленности. Метод диффузной сварки применяется только там, где ему нет аналогичной замены: в робототехнике, приборостроении, где требуются металлокерамические детали, композитные элементы, катодные узлы, сложные полупроводниковые переходы.

Дефекты закалки

К дефектам закалки относятся:

- трещины,

- поводки или коробление,

- обезуглероживание.

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина — увеличение объема при закалке на мартенсит.

Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах.

Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения. При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

Коробление (или поводка)возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т. е. чем больше нагрев, тем быстрее идут процессы.

Образование окалины при нагреве можно избежать, если под закалку применить пасту, состоящую из жидкого стекла — 100 г, огнеупорной глины — 75 г, графита — 25 г, буры — 14 г, карборунда — 30 г, воды — 100 г. Пасту наносят на изделие и дают ей высохнуть, затем нагревают изделие обычным способом. После закалки его промывают в горячем содовом растворе. Для предупреждения образования окалины на инструментах быстрорежущей стали применяют покрытие бурой. Для этого нагретый до 850°С инструмент погружают в насыщенный водный раствор или порошок буры

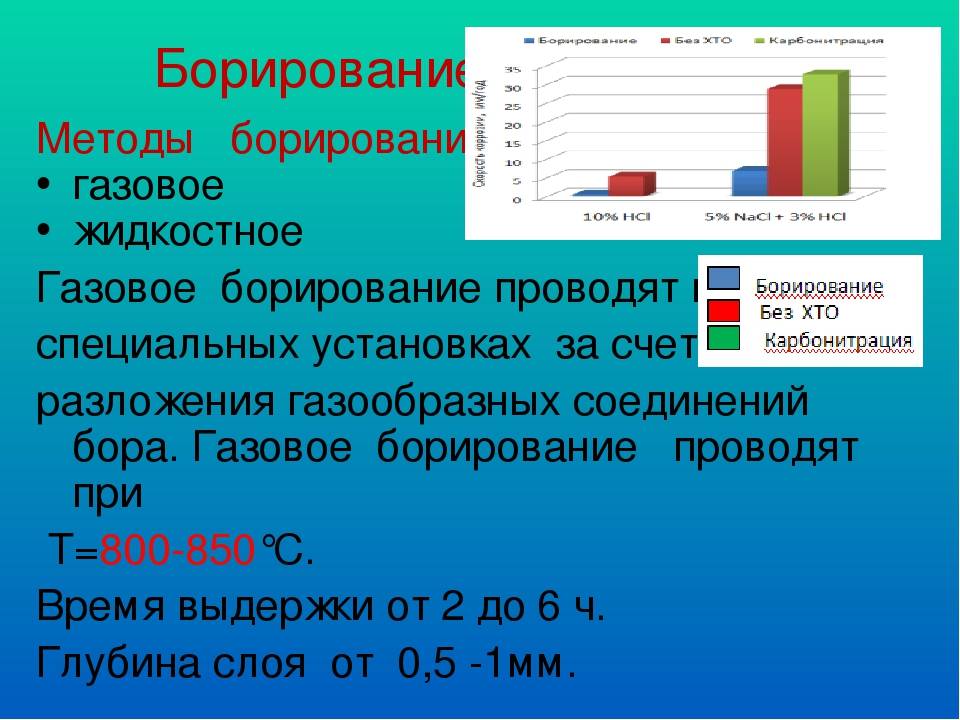

Борирование

Борирование — процесс насыщения поверхностного слоя детали бором. Назначение борирования — повысить твердость, сопротивление абразивному износу и коррозии в агрессивных средах, теплостойкость и жаростойкость стальных деталей. Существует два метода борирования: жидкостное электролизное (внедрено в производство) и газовое борирование (опробовано в лабораторных условиях).

Наиболее распространенным является жидкостное электролизное борирование: в тигель с расплавленной бурой помещают обрабатываемую деталь (катод) и графитовый стержень (анод), через которые пропускают постоянный ток для создания процесса электролиза. Оптимальная температура борирования 920—950° С Основным оборудованием являются печи-ванны с электрическим или газовым обогревом.

при плавлении теряет воду

и диссоциирует с образованием атомарного бора. Образующийся атомарный бор диффундирует в поверхность детали. Оптимальный режим борирования: плотность тока на катоде0,15—0,20 А/см2, напряжение 2—14 В, температура 930—950° С, выдержка 2—4 ч; при этом получается диффузионный слой толщиной 0,15—0,35 мм.

Повышение плотности тока, температуры и длительности процесса незначительно увеличивает толщину слоя при одновременном возрастании его хрупкости. Кроме того, повышение температуры приводит к уменьшению срока службы оборудования, увеличению расхода сырья и ухудшает структуру основного металла. Понижение температуры уменьшает скорость диффузии и замедляет процесс борирования.

Детали, подвергаемые борированию, должны иметь чистую поверхность. Окалину и ржавчину удаляют дробеструйной обработкой. Для удаления следов масла и других загрязнений детали протирают ветошью, сухой или смоченной бензином. Местная защита поверхностей, не подвергаемых борированию, осуществляется гальваническим омеднением или электролитическим хромированием (более надежный способ).

Обрабатываемые детали помещают в ванну в специальных приспособлениях-держателях. По окончании процесса ток выключают, детали вынимают и охлаждают на воздухе до 60—80° С; для растворения налипшей буры детали кипятят в воде в течение 1—2 ч. Оставшуюся буру очищают металлической щеткой. В процессе борирования расплавленная бура выгорает, уносится из ванны вместе со шлаком и деталями, поэтому необходима систематическая добавка буры в ванну. После борирования детали подвергают в большинстве случаев закалке и отпуску для упрочнения сердцевины, так как наличие вязкой сердцевины может привести в процессе работы к продавли-ванию борированного слоя. Рекомендуется проводить непосредственную закалку с температуры борирования с подстуживанием или без подстуживания. Температура отпуска определяется условиями работы сердцевины, так как отпуск не влияет на свойства борированного слоя.

Основные дефекты борированной поверхности после электролизного борирования: местное оплавление (детали расположены близко к графитовому электроду), разъедание поверхности, волосные трещины (повышенная плотность тока и неправильное охлаждение).

Недостатками электролизного борирования являются: низкая стойкость тиглей в результате разъедания их бурой, невозможность обработки деталей сложной формы, засорение расплавленной буры кусками электродов, что приводит к замыканию деталей с электродом.

Газовое борирование — более совершенный метод насыщения бором. Оно проводится в активных газовых средах и при более низких температурах. Но применяемые газовые смеси токсичны и взрывоопасны, что и ограничивает применение газового борирования.

Применяют смесь диборана с водородом в соотношении

При температуре выше 500° С диборан разлагается на активный бор и водород. Температура процесса 850° С, время выдержки 3—4 ч, толщина слоя 0,15—0,20 мм.

Борированию подвергают траки, детали нефтяного оборудования и другие детали из углеродистых и легированных сталей с различным содержанием углерода (20, 18ХГТ, 15X11МФ, Х23Н18, 45, 40Х, Х12, У10 и др.), работающие в условиях абразивного износа.

(рис. 118). Борированная сталь теплостойка до 900—950° С и жаростойка до 800° С.

Борированные слои обладают высокой коррозионной стойкостью в растворах кислот (кроме азотной), солей и щелочей. Недостатком борированных слоев является их высокая хрупкость. Однако при соблюдении ряда условий (выбор правильной конструкции деталей без острых углов, абразивный характер износа, удаление продуктов износа с трущихся поверхностей и т. д.) бо-рирование является эффективным методом поверхностного упрочнения деталей.

Методы

В качестве объекта исследования были использованы плоские ножи, которые применяются в косилках и зерновых комбайнах. Нож изготовлен из стали 65Г. Для выбора режима упрочнения использовались образцы из стали 65Г размером 30×50×5 мм, на которые свободно наносилась готовая шихта на основе плавленого боратного флюса П-0,66(10 %), содержащей карбид бора (90 %) .

Предварительно подготовленные образцы помещались в петлевой индуктор диаметром 90мм и нагревались до температур 1250–1300°С на ТВЧ установке СВЧ-40АВ. Температура поверхности образцов определялась с помощью инфракрасного пирометра.

Образцы выдерживались при указанной температуре в течение 120 секунд. После истечения данного времени образцы извлекались из индуктора и охлаждались в масле. У полученных покрытий исследовалась абразивная износостойкость и микротвердость.

Методы борирования стали

Широкое разнообразие методов борирования стали дает возможность применять наиболее технологичные в каждом определенном производстве. Самые популярные методики такие:

- В газообразной обстановке;

- В жидкой обстановке;

- В твёрдой обстановке.

Вышеперечисленные методики обработки в себя включают огромное количество разных видов, которые отличительны определенными тонкостями.

Комбинированное борирование углеродистой стали

Жидкостное безэлектролизное борирование

Для жидкостного борирования используются расплавы смесей, главной составляющей которых считается тетраборат натрия (бура) с добавлением карбида бора, хлорида натрия и силиката марганца. Температура расплавленной массы составляет 900°С. Толщина отделанного слоя может составлять до 0.2 мм. Жидкостное борирование в расплаве имеет то преимущество, что глубина обработки не зависит от формы поверхности которая обрабатывается. Из плохих качеств стоит отметить, что расплав активных веществ быстро истощается, при этом компенсация расхода некоторых элементов затруднена, как и обозначение химического состава смеси.

Варианты использования технологии жидкостного борирования

Электролизное борирование

Уменьшить время процесса при жидкостном борировании помогает применение эффекта электролиза при прохождении электротока через обрабатываемую деталь и расплав. Процесс электролизной обработки идет при маленьких значениях плотности тока и тех же температурах расплавленного электролита, что и при простом жидкостном борировании. Хотя при этом способе применяется только бура, минусом считается ее чрезмерный расход, потому как часть бора при электролизе падает в виде аморфной массы, которая, более того, может образовывать изъяны на поверхности заготовки.

Уменьшить температуру расплава помогает введение фторосодержащих добавок – фторида и фторбората натрия.

Газовое борирование

Одинаковое и однородное проникновение бора в верхний слой металла достигается во время использования метода газового борирования. Борирование деталей выполняется при температуре 850°С в обстановке газов, содержащих оксиды, галогениды и водородные соединения бора. Выделяющийся при термическом разложении газов атомарный бор, садится на поверхности изделий и диффундирует вглубь металла.

https://youtube.com/watch?v=bnkTUowNHkM

Нужно сказать, что некоторые борирующие смеси газов очень взрывоопасны, что налаживает ограничения на использование этой методики.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Режимы цементации

Газовая цементация – основной процесс при массовом производстве, а цементацию в твердом карбюризаторе используют в мелкосерийном производстве. Глубина цементации в зависимости от назначения изделия и состава стали обычно находится в пределах 0,5–2,00 мм. Цементацию проводят при 910–950 ºС или для ускорения процесса при 1000–1050 ºС. С повышением температуры уменьшается время достижения заданной глубины цементации. Так, при газовой цементации науглероженный слой толщиной 1,0–1,3 мм получают при 920 ºС за 15 ч., а при 1000 ºС – за 8 ч. Чтобы предотвратить сильный рост аустенитного зерна, высокотемпературной цементации подвергают наследственно мелкозернистые стали (НМЗС). Также перегрев после цементации можно исправить последующей полной перекристаллизацией сплава при закалке с повторного нагрева. Концентрация углерода в поверхностном слое изделия обычно составляет 0,8–1,5 %.

Цементация является промежуточной операцией, цель которой – обогащение поверхностного слоя углеродом. Требуемое упрочнение поверхностного слоя изделия достигается закалкой после цементации. Закалка должна не только упрочнить поверхностный слой, но и исправить структуру перегрева, возникающую из-за многочасовой выдержки стали при высокой температуре цементации. После цементации ответственные изделия подвергают двойной закалке (закалке с повторного нагрева) Это делается для снижения коробления металла, а также, чтобы нагрев под повторную закалку исправил все несплошности микроструктуры металла, полученные при цементации — например крупное зерно от перегрева.

Повторную закалку проводят с нагревом до 850–900 °С (выше точки А3), чтобы произошла полная перекристаллизация стали. В углеродистой стали, из-за малой глубины прокаливаемости, сердцевина изделия после закалки состоит из феррита и перлита. Вместо первой закалки к углеродистой стали можно применять нормализацию. В прокаливающейся насквозь легированной стали сердцевина изделия состоит из низкоуглеродистого мартенсита. Такая структура обеспечивает повышенную прочность и достаточную вязкость сердцевины.При газовой цементации достаточно часто применяют одну закалку с цементационного нагрева после подстуживания изделия до 840–870 °С, но чаще температура подстуживания зависит от конкретной марки стали. Такая схема снижает общее время процесса цементации, но не исправляет дефекты структуры, полученные при высокотемпературной цементации.Заключительной операцией термической обработки цементованных изделий во всех случаях является низкий отпуск при 160–180 ºС и переводящий мартенсит закалки в поверхностном слое в отпущенный мартенсит, снимающий напряжения.

Преимущества газовой цементации перед цементацией в твердом карбюризаторе

Процесс газовой цементации обладает рядом преимуществ по сравнению с цементацией в твердом карбюризаторе:

— повышается производительность процесса по сравнению с цементацией в твердом карбюризаторе, так как не нужно затрачивать время на упаковку и прогрев ящиков;

— сокращается потребная производственная площадь и количество рабочей силы;

— сокращается потребность в жаростойком материале;

— появляется возможность регулирования процесса для получения цементованного слоя заданной глубины и насыщенности;

— уменьшается деформация деталей вследствие более равномерного нагрева до рабочей температуры;

— улучшаются санитарно-гигиенические условия труда;

— появляется возможность закалки деталей непосредственно после цементации;

— позволяет полностью механизировать и автоматизировать процесс.

Недостатки процесса газовой цементации:

— необходимость в более сложном и дорогом оборудовании;

— потребность в более квалифицированной рабочей силе;

— сложность эксплуатации оборудования вследствие необходимости обеспечения герметичности печи, равномерной циркуляции газов и др.;

— сложные требования по технике безопасности.