Содержание

1 Область применения……………………………………………1

2 Нормативные ссылки…………………………………………..1

3 Технические требования…………………………………………2

4 Правила приемки……………………………………………..8

5 Методы контроля и испытаний………………………………………8

6 Транспортирование и хранение……………………………………..8

Приложение ДА (справочное) Информация о причинах включения в стандарт дополнительных

положений по сравнению с примененными международными стандартами…….9

Приложение ДБ (справочное) Сопоставление структуры настоящего стандарта со структурой

примененных в нем международных стандартов…………………..10

IV

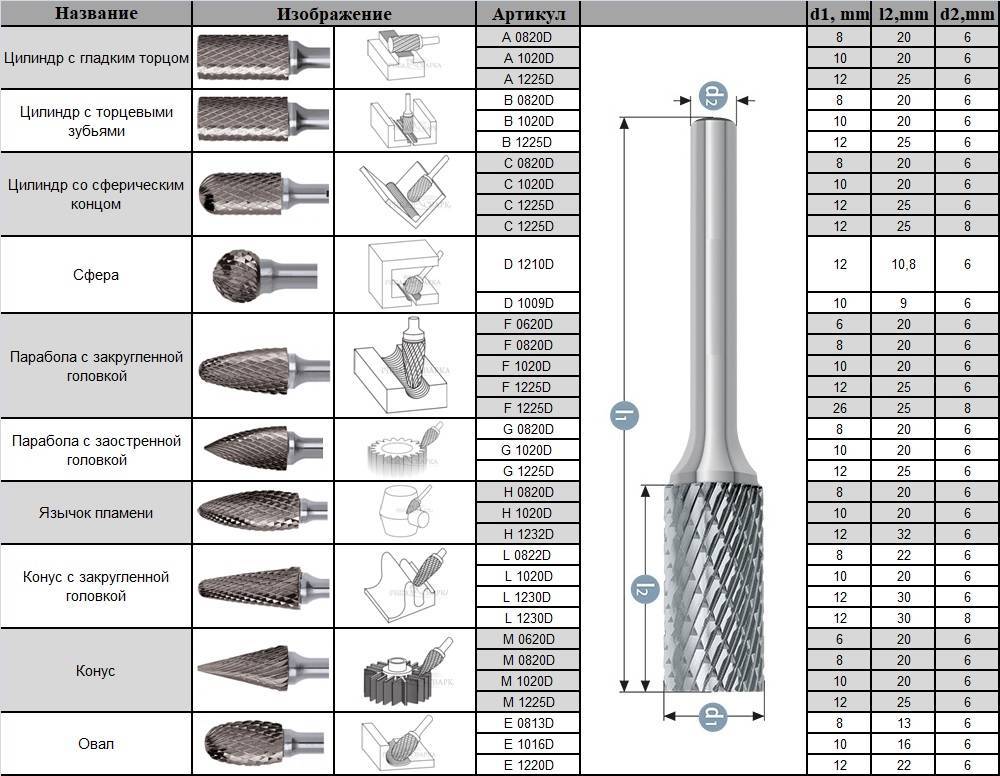

Виды борфрез для работ по дереву

В качестве материала для изготовления борфрез, при помощи которых выполняется как резка по дереву, так и гравировка по металлу, пластику или камню, используется преимущественно металл. Для обработки более мягких материалов подходят инструменты, изготовленные из углеродистой стали. Для того же, чтобы выполнить резку изделий из древесины более твердых пород, необходимо использовать шарошки с алмазным напылением или с режущей частью из твердых сплавов.

Естественно, самыми недорогими являются борфрезы из углеродистых сталей, но и срок службы у них значительно меньше, чем у алмазного и твердосплавного инструмента. Твердосплавные шарошки не только отличаются повышенным ресурсом использования, но и позволяют эффективно обрабатывать древесину твердых пород, а также поверхность изделий, изготовленных из металла.

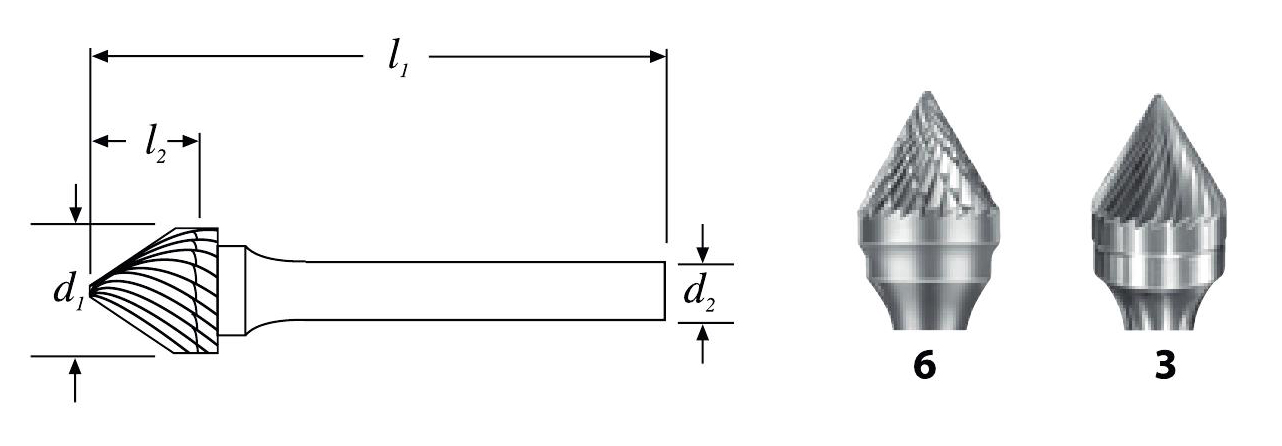

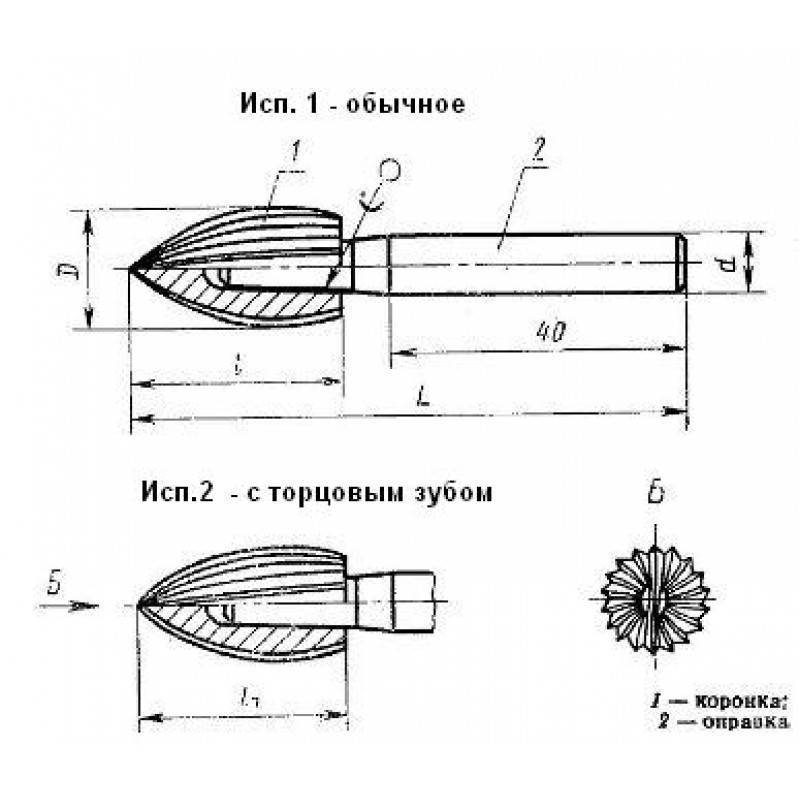

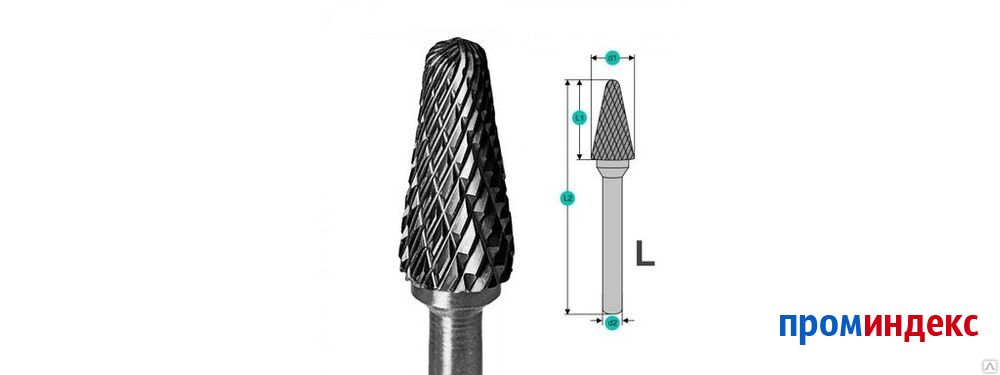

Геометрические параметры борфрезы

Любая борфреза вне зависимости от ее назначения состоит из двух основных элементов:

- хвостовика, при помощи которого инструмент фиксируется в используемом оборудовании;

- рабочей части, выполняющей основную работу.

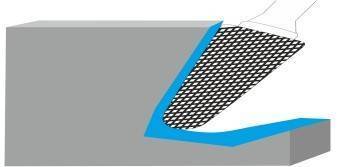

Рабочая (или режущая) часть борфрезы по дереву может иметь различную конфигурацию. Именно форма режущей части и определяет профиль канавки, вырезаемой на поверхности обрабатываемого изделия.

Резчики по дереву используют борфрезы, режущая часть которых имеет коническую, овальную, полукруглую или круглую форму. Чтобы всегда иметь под рукой требуемый инструмент, лучше сразу приобрести набор шарошек, в котором собраны борфрезы различного размера и с разной формой режущей части. При этом лучше купить борфрезы от проверенного производителя: они прослужат намного дольше и позволят выполнять резку по дереву с более высоким качеством.

Фрезы по дереву выпускаются с разными зубьями, хвостовиками и финишними покрытиями

Начинающему резчику по дереву следует очень ответственно отнестись к мерам безопасности. Поскольку резка по дереву выполняется борфрезой, вращающейся с высокой скоростью, из зоны обработки во все стороны вылетают кусочки срезанного материала. Кроме того, нередки случаи, когда в процессе такой обработки ломаются не только режущие зубья инструмента, но и вся его рабочая головка. Такие ситуации типичны для использования некачественных борфрез. В связи с этим, чтобы защитить себя от травм, все процедуры по обработке изделий из дерева необходимо выполнять в защитных очках и перчатках.

Несколько профессиональных советов

Если вы хотите увеличить время работы борфрезы для обработки металла, необходимо соблюдать несколько правил:

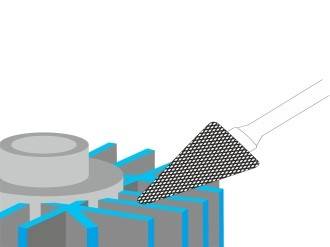

- Когда обрабатывается металлическая поверхность, рабочая часть должна находиться в полном контакте с обрабатываемой деталью.

- Хвостовик не должен дотрагиваться до обрабатываемого изделия. Борфреза может сломаться.

- Обрабатывая поверхность, необходимо исключить сильное давление на инструмент. Это может привести к перегреву шарошки и её поломке.

- Использование приспособления должно проводиться только на высокооборотистом оборудовании. Это позволит исключить заклинивание инструмента в металле. Высокая скорость даст возможность более тщательно обработать поверхность пазов.

- Для предотвращения сильного износа приспособления рабочая головка во время работы должна смазываться специальной смазкой. Она улучшит скольжение, а также уменьшит давление на инструмент.

- Для уменьшения износа режущей головки можно использовать особую суспензию. В её состав входит синтетическое машинное масло. Во время обработки инструмент постоянно смазывают таким составом.

- Не стоит начинать работу изношенной борфрезой. Придётся затратить немало физических усилий. Причём может поломаться сама фреза, а также используемое оборудование.

Фрезы для художественной резьбы по дереву

Благодаря резьбе и выжиганию из дерева изготавливаются настоящие произведения искусств. Достаточно взгляда, чтобы понять, что хотел выразить мастер.

Художественная резьба представляет собой орнамент, узор или рисунок на поверхности дерева. Оснастка для ручной резьбы предназначена для прорезей глубиной 0,5 мм — 2 мм. Граверные изделия лазерного вида, по сути, многофункциональные 3D принтеры. Выбор борфрез для вырезания по дереву зависит от вида операции. Для канавок лучше пользоваться дисковыми «шарошками»,при выполнении выреза сложной конфигурации — фасонными насадками.

Оснастка – Борфрезы

Борфрезой называется составной инструмент, функции которого заключаются в следующем:

По принципу работы борфреза почти не отличается от обычного напильника. Только это напильник вращающийся. И, в отличие от последнего, с помощью борфрезы можно обработать трудно доступные места.Борфрезе, изготовленной из твердосплавного материала, под силу обработка даже очень твердого материала. Например это может быть любой вид стали, цветной металл, чугун, пластмасса или дерево.На эффективность обработки влияют такие характеристики борфрезы как: форма и число зубьев, угол наклона и точностькругового вращения.Борфреза применяется там, где необходима зачистка, доработка или «округление» какого-нибудь материала или заготовки. |

| Алмазные сегменты на вакуумной пайке – долгий срок службы благодаря функции самоохлаждения Охлаждающая жидкость внутри рабочего инструмента – нет необходимости в использовании емкости с водой и центрирующего приспособления Рабочая длина 33 мм – для керамики и керамогранита Применение: Твердая плитка Преимущества: Конкурентов нет!!! Огромный ресурс Работа без вспомогательных средств Отсутствие грязи после работы Работа с наиболее доступными инструментами | |

| Цена: 2470 руб.Скидка: 494 руб. | Подробнее >> |

| Для продуктивной работы без воды Алмазные сегменты на вакуумной пайке – очень долгий срок службы Рабочая длина 35 мм – для сверления в натуральном камне, керамограните и керамике Резьба M14 для углошлифовальной машины – оптимальный рабочий инструмент для быстрого сверления Применение: Твердая плитка и натуральный камень Преимущества: Непревзойденная скорость + ресурс Работа без вспомогательных средств Отсутствие грязи после работы Работа с наиболее доступными инструментами | |

| Цена: 3278 руб.Скидка: 491 руб. | Подробнее >> |

| Качественные стандартные диски, обладающие высокой долговечностью и хорошей мощностью резания.-Хорошая долговечность -Высокоскоростная резка -Для строительных материалов любых видов: бетон, камни, черепица, силикатный кирпич частота вращения: 6600 об/мин | |

| Цена: 157 руб.Скидка: 78 руб. | Подробнее >> |

Методы и основания для контроля исправности борфрезы

При всей кажущейся конструктивной простоте, борфрезы считаются точными и прочными насадками, которые в работе испытывают большие нагрузки. Отсюда ясно, что отслеживать их исправность нужно на постоянной основе. По причине того, что современный рынок переполнен всевозможными моделями от разных производителей, то не факт, что каждый бренд точно соблюдает технологию их изготовления, выполняя установки соответствующих государственных стандартов. На промышленном производстве контроль качества такого инструментария находится в ведении целых специализированных подразделений, которые и во время первичной закупки и при дальнейшей эксплуатации, перманентно проводят сравнения рабочих образцов с эталонными. При таких процедурах, оценке подлежит текущее качество материала, прочность пайки режущей части и хвостовика, точность центрирования, правильность геометрической формы изделия – все эти свойства будут влиять на эффективность работы.

Традиционно применяют несколько методов контроля:

- Визуальный – во время его проведения осуществляется внешний осмотр оснастки с помощью увеличительного стекла (обнаружение деформаций) и с использованием штангенциркуля (проверка соответствия нормативным размерам).

- Микроскопический – в данном методе используются микроскопы и лазерные центровщики, которыми замеряются отклонения в центровке насадки.

- Электропневматические замеры – они проводятся на специализированном оборудовании, которое проверяет качество фрезерования.

Даже если борфреза используется редко и в бытовых целях, то для нее все равно должны проводиться периодические проверки. Осуществить их можно с помощью простой лупы, когда увеличенное изображение позволяет выявить нарушения однородности абразива или калибровки зернистости. Этим же методом допустимо проверить прочность соединительной пайки между штифтом и рабочей частью, т.е. рассмотреть шов на предмет наличия трещин и разрывов. Также, запуск насадки на холостом ходу и визуальный контроль симметричности ее вращения позволит сделать вывод о правильности центровки.

Классификация шарошек по материалу

- твердые сплавы;

- углеродистые инструментальные стали;

- быстрорежущие стали;

- твердые абразивы;

- стали с алмазным напылением.

Кроме того, твердосплавные шарошки для повышения износостойкости покрывают специальными материалами на основе нитридов и углерода.

Твердосплавные

Для улучшения физических характеристик режущих кромок шарошек на их поверхности наносят специальные покрытия, снижающие усилие резания и повышающие износостойкость инструмента. В настоящее время в основном применяют покрытия на основе нитрида титана, каждое из которых, помимо прочего, окрашивает поверхность шарошки в определенный цвет. Самые распространенные материалы для таких покрытий:

- нитрид титана (желтый цвет);

- алюмонитрид титана (синий цвет);

- карбонитрид титана (серый цвет).

Для улучшения стружкоотвода при обработке вязких металлов (сплавы алюминия, латунь и пр.) применяют шарошки с твердым покрытием на углеродной основе (LTE), которое имеет темно-серый цвет.

Из углеродистых и быстрорежущих сталей

Необходимо также отметить, что быстрорежущая сталь обладает повышенной вязкостью, поэтому более устойчива к вибрации и изменениям твердости обрабатываемой поверхности в процессе обработки. В отличие от металлов фрезеровка мягких материалов производится с низкими скоростями резания. В этом случае использование борфрез из инструментальных и быстрорежущих сталей предпочтительнее, в том числе и по экономическим соображениям.

Абразивные

Абразивные шлифовальные насадки по своей форме в основном повторяют борфрезы, поэтому в обиходе такой инструмент получил название шарошка абразивная. В качестве основы в них используют керамические, эластичные и бакелитовые связки, а абразивными наполнителями, как правило, служат оксид алюминия и карбид кремния. Твердые насадки используют для зачистки литья и сварных швов, удаления старых покрытий, окислов и окалины, а также прямой и профильной выборки металла. Бакелитовые и эластичные насадки служат для очистки, грубой шлифовки и точного снятия припусков на изделиях из металла и других материалов. Конструктивно такой инструмент состоит из головки в форме цилиндра, сферы, конуса, капли и пр., которая напрессована на цилиндрический хвостовик из металла.

Обработка после сварочных швов, зачем, как и чем проводится?

Практически во всех видах строительства присутствуют металлические конструкции, которые требуют скрепления друг с другом. Самый распространенный способ крепления всех металлических деталей — сварка. Сварка, считается самым простым и самым экономным способом крепления.

С ее помощью, возможно соединить в одно целое целую крепкую металлическую конструкцию. Сварка – самое прочное крепление и самое надежное крепление всех металлических элементов.

Но вместе с достоинствами сварки, у этого способа существует один, очень важный недостаток – самое уязвимое звено в месте шва. В связи с этим, использование сварки требует дополнительных работ в местах крепления деталей. То есть необходимо все швы зачищать. Так требует норма по ГОСТу 9,402-80

Для чистки сварки в местах швов используют несколько способов: 1. Применение механической шлифовки; 2. Нейтрализацию швов; 3. Протравливание химическими материалами. Каждый способ зачистки швов имеет свои достоинства и свои недостатки. Выбор способа зависит от материала и требуемого результата. Для всех трех способов зачистки сварочных швов нужно использовать специальное оборудование. Главное правильно подобрать технику и конечно же правильно подобрать расходный материал. Например: 1. Щетка по металлу; 2. Машинка шлиф; 3. Шлифовальный станок и так далее Выбирая то или иное приспособление, следует отталкиваться от мощности аппарата, а уж потом рассматривать показатель потребления.

Например, в строительстве суден, для шлифовки сварочных швов необходимо использовать передвижные шлифовочные машины с большими мощностями. Проще ведь подъехать к месту нужно обработки, нежели предмет с местом обработки шва, крутить вокруг шлифовочной машины.

Шлифовка сварочных швов – заключительный этап сварки. То есть очистка места сварки от шлака и металлических окалин. То есть необходимо провести обработку места шва и место вокруг соединения на расстоянии, в соответствии с установленными нормами стандарта зачистки после сварочных швов.

Для этого необходимо обработать место соединения и произвести полировку после обработки шва анти оксидом, а также произвести зачистку шва, устраняя дефекты на поверхности. То есть одновременно обработка шва это шлифовка а также устранение возможных лунок, кратеров, свищей и трещин на поверхности в месте шва, используя возможность шлифовочного агрегата на полную силу.

Механическая чистка – ручной способ чистки места шва при помощи болгарки, при помощи которой возможно устранить небольшие дефекты в виде скалин, заусениц и потеков по рабочей поверхности после работы сваркой.

Качество выполненной работы зачистки ш сварочного шва зависит от правильно подобранного шлифовочного круга. Химическая чистка рабочей поверхности сварочного шва — применение двух способов чистки – механической чистки и химическое воздействие. То есть после механической чистки применяется метод травления или пассивации. Метод травления — обработка рабочей поверхности после сварочного шва специальным веществом. Травление проводится несколькими способами. Обрабатывается только рабочая поверхность, то есть только сам шов, и когда обрабатывается вся заготовка после сварки.

Пассивация – обработка после сварочного участка специальным веществом, которое наносится равномерно в один слой по всей поверхности. В результате чего обработанная часть поверхности образовывает пленку, которая предотвращает старение материала. Этот способ еще называют против коррозийной обработкой металлических поверхностей.

Необходимость зачистки сварных швов

Заключительный этап сварки включает в себя очистку места соединения от шлака и окалины. Зачистка сварных швов после сварки проводится в три этапа:

- обрабатывается место вокруг сварочного соединения;

- полировка после обработки антиоксидом;

- лужение места соединения.

Зачистка сварных швов регламентируется ГОСТ 9.402-80 и выполняется для устранения, в том числе, дефектов рабочей поверхности. Согласно утверждённым стандартам это могут быть:

- Лунки.

- Кратеры.

- Свищи.

- Трещины в швах.

Важно рабочий процесс выполнять в соответствии с принятыми нормами. Нельзя допускать нарушения установленных стандартов. Необходимо в полном объёме использовать возможности шлифовальной техники и других механизмов зачистки

Необходимо в полном объёме использовать возможности шлифовальной техники и других механизмов зачистки.

Механическая чистка стыковочного места

Как зачищать сварочные швы болгаркой? Самый простой способ механического воздействия – это ручная зачистка болгаркой. В этом случае можно избавиться от дефектов, которые неизбежны при сварке:

- От окалины.

- Заусениц и окиси.

- А также следов побежалости.

Зачистка сварного шва болгаркой

Многие отмечают экономичность данного метода, и это подтверждённый факт.

Химическая чистка соединения

Как показывает практика взаимодействие двух способов: механического и химического воздействия – это наиболее эффективный и действенный вариант. Зачистка сварных швов может выполняться:

- методом травления;

- методом пассивации.

Давайте рассмотрим оба варианта. Определим отличия и выясним, в чём заключается каждый из вышеуказанных методов.

Зачистка сварных швов методом травления.

Это одна из стадий обработки сварного соединения, которая выполняется перед механической шлифовкой.

Работа проводится с использованием специального состава, позволяющего создать на рабочей (обрабатываемой) поверхности однородный слой.

Используя метод травления можно удалить участки с побежалостью. Травление допускается как отдельно взятых участков, так и полной заготовки.

Метод травления заготовки

В последнем случае материал лучше всего поместить полностью в ёмкость с травильным раствором. Нет чёткого регламента и времени на процесс травления при полном погружении.

Время в этом случае определяется в индивидуальном порядке. Зачистка сварных швов после сварки будет более эффективной, если после травления выполнить пассивацию. Это придаст месту соединения бонус в виде дополнительной прочности.

Пассивация.

Обработка сварных швов после сварки может выполняться методом пассивации. Процесс выглядит следующим образом. Обработка поверхности проводится специальным составом.

Нанесённый ровный слой на рабочей поверхности образует плёнку. Это необходимо для предотвращения старения металла, точнее, коррозии.

Использование метода пассивации

С химической точки это выглядит так: оксиданты, с размягчённой поверхности детали или заготовки, взаимодействуя с нержавеющей сталью, ликвидируют образовавшиеся свободные излишки.

А также активизируют образование плёнки для защиты рабочего объекта.

Зачистка угловых сварных швов выполняется в соответствии с установленными правилами государственного технического надзора. За качество зачистки отвечает сменный мастер. Результаты работы заносятся в технологическую карту ремонта сварных швов.

Техника безопасности

Выполняя сварочные работы независимо от способа необходимо изначально подготовить рабочее место и проверить оборудование.

Процесс подразумевает использование специальных защитных средств и рабочей одежды для сварщика. В том числе, необходимость проведения инструктажа и соблюдения норм противопожарной безопасности.

Перед началом сварки проводится инструктаж, результат которого заносится в рабочий журнал. Допуск имеют лица не моложе 18 лет прошедшие специальное обучение.

Заключение

Для качественного изготовления продукции с использованием сварочных работ обязательным условием является обработка поверхности. Обработка может выполняться разными способами.

Но цель одна: привести рабочий элемент в состояние полной готовности

Важность этого процесса регламентируется положениями ГОСТ и другими документами на государственном уровне

Можно сделать вывод, что обработка поверхности и удаление остатков сварки – это важный и неотъемлемый процесс, позволяющий в итоге получить желаемый результат.

Как выбрать гравер для работы вручную

Ручная гравировка на дереве занимает много времени, требует наличия:

- набора штихелей – стальных стержней с концами разной формы,

- пуансона для проведения пунктиров,

- лампы с линзой,

- приспособление под укладку заготовки,

- плоской подушечки с песком.

Ручные фрезеры оснащаются так называемыми пальчиковыми конструкциями. Благодаря научно-техническому прогрессу современный рынок предлагает граверам современные виды инструментов для резьбы по дереву, работающие от электросети. Производители позиционируют их как дрели небольших форматов.

Начинающим мастерам следует обращать внимание на основные параметры:

- количество оборотов шпинделя,

- уровень энергопотребления.

Изображение в виде штрихового орнамента получается после прорезки дерева на необходимую глубину.

Комплекты электрических инструментов оснащаются:

- эргономичной рукояткой,

- цангами,

- фрезерной, угловой приставками.

В 99% случаях комплектация ручного гравера по дереву состоит из:

- классических фрез, фиксирующихся цангой или переходником,

- буров с шарообразными наконечниками,

- щеток для черновой обработки заготовок и финишной обработки,

- набора сверл,

- раскроечных дисков.

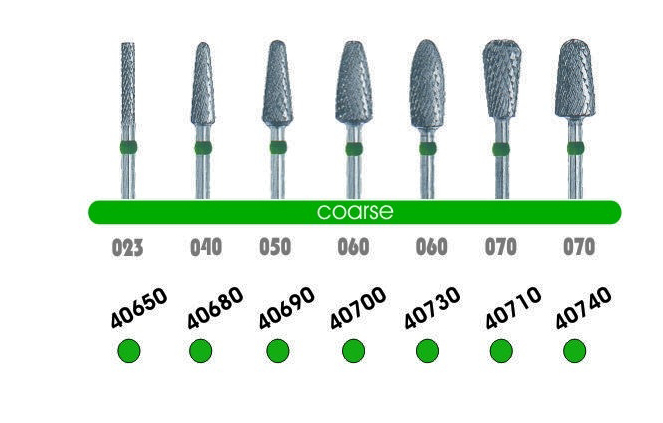

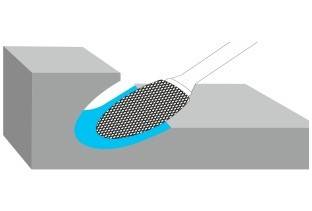

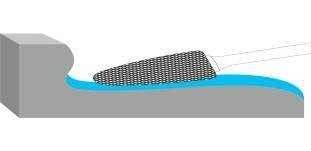

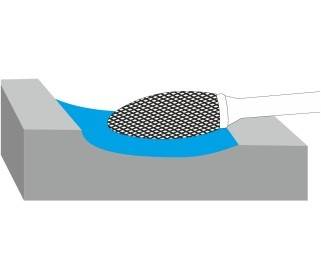

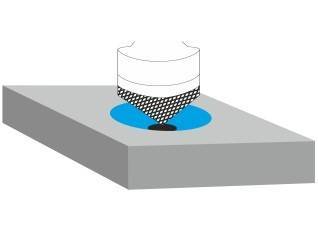

Классификация борфрез по типу режущей головки

По конструктивному решению борфрезы бывают разными. В зависимости от стоящих технологических задач, выбирается и форма режущей части инструмента. Правильно выбранный тип борфрезы значительно облегчает работу, делает геометрию точной, а результат близким к идеальному.

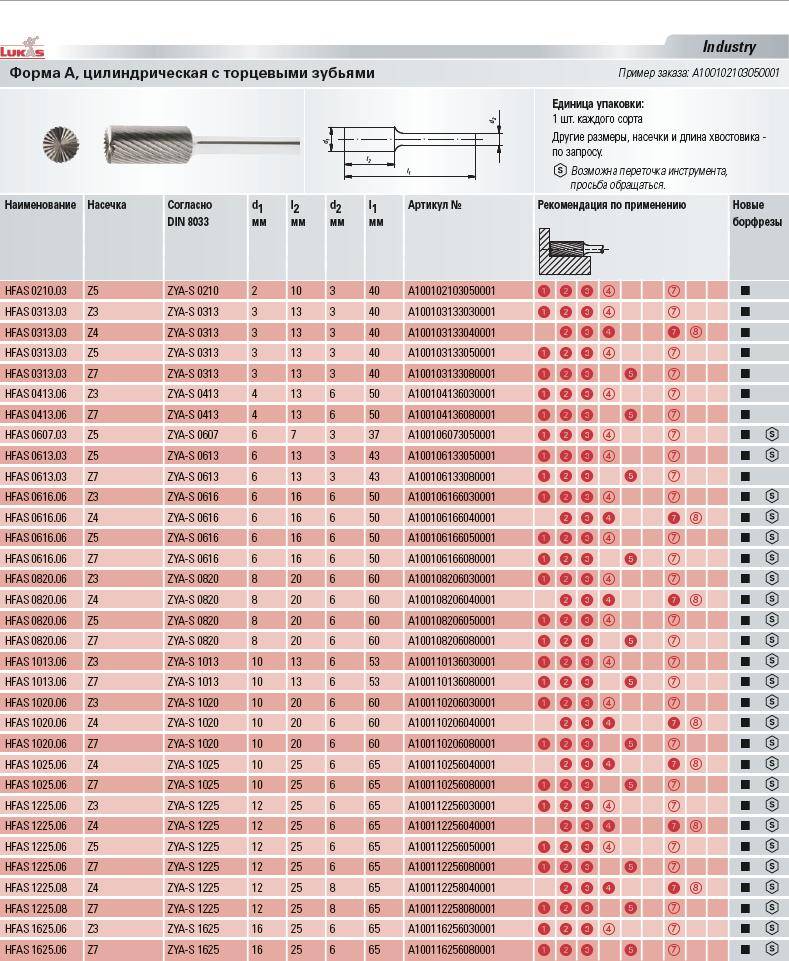

Тип А – борфрезы цилиндрические. Универсальные. Идеальны для плоскостей, заусенцев и отверстных выборок.

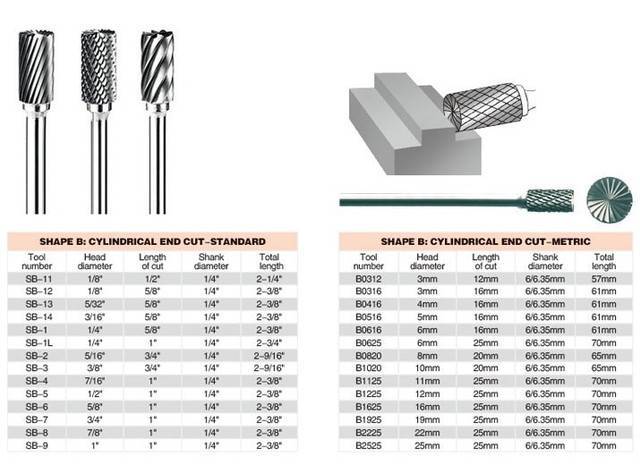

Тип В – борфрезы цилиндрические с торцом. В отличие от борфрез типа А имеют и торец с сечением. Универсальны, отлично обрабатывают поверхности и делают выборки.

Тип С – борфрезы сфероцилиндрические. Для поверхностей и радиусов. Закруглённый торец – рациональное решение для плавных изгибов.

Тип D – борфрезы сферические. Отлично обрабатывают внутренние отверстия, посадочные места под подшипник и контуры.

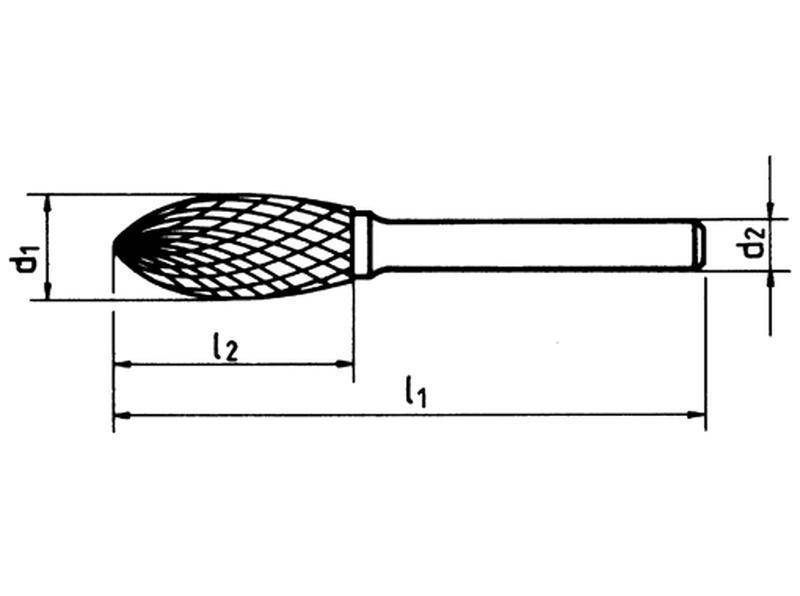

Тип Е – борфрезы овальные. Они идеальны для закруглённых углов и плавных траекторий.

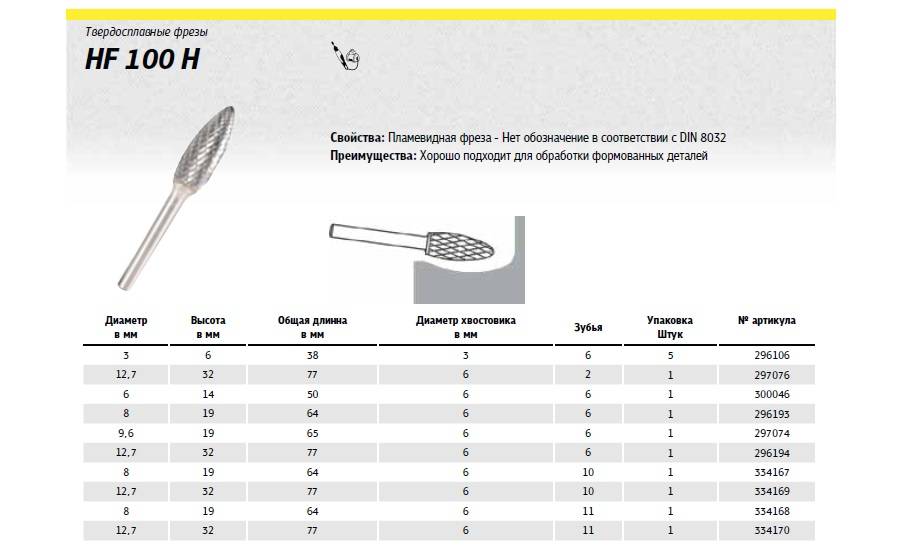

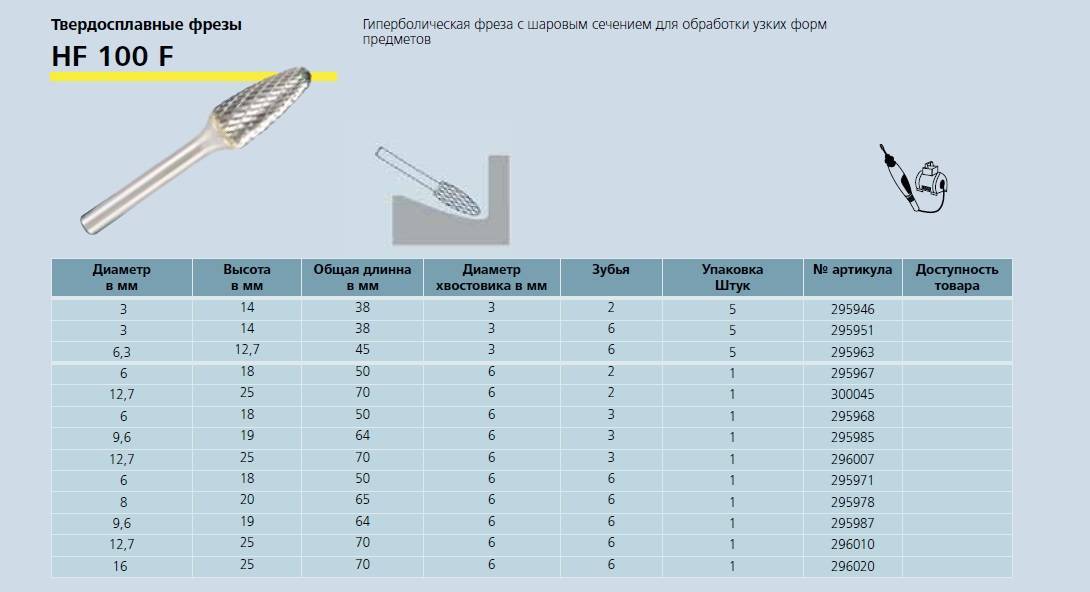

Тип F – борфрезы гиперболические со сферическим торцом. Проверенное решение для формованных деталей с мягким контуром.

Тип G – борфрезы гиперболические с точечным торцом. Для снятия фаски, формирования точного угла, гравировки.

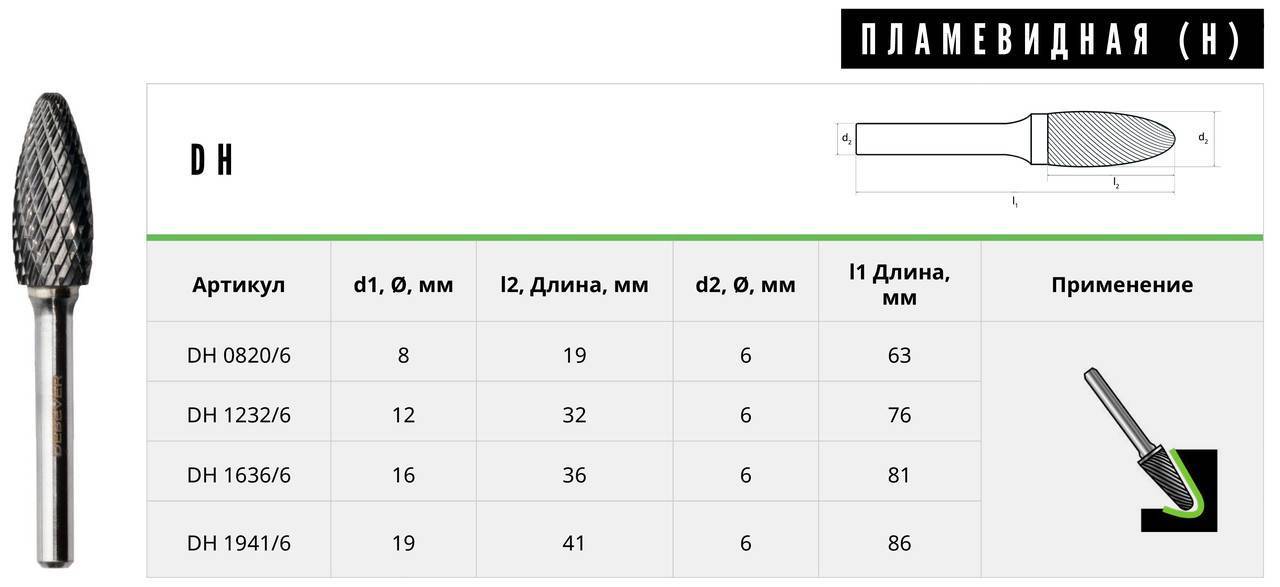

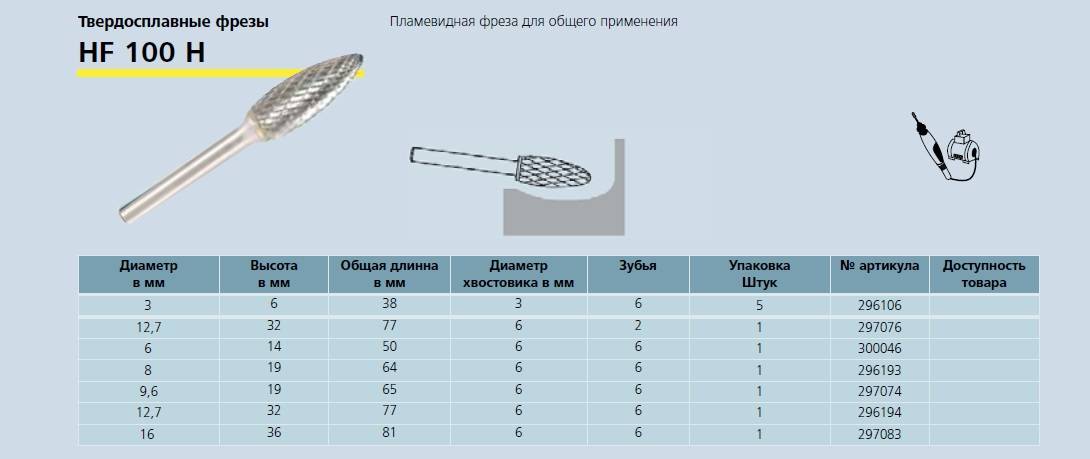

Тип H – борфрезы пламевидные. Идеально для обработки формованных изогнутых деталей.

Тип J – борфрезы конические 60%. Лучший вариант для зенкования под заданным углом.

Тип К – борфрезы конические 90%. Для кромок, фасок, зенкования.

Тип L – борфрезы сфероконические. Для сложных мест.

Тип М – борфрезы конические. Для труднодоступных мест, тонких задач и точечных рассверловок.

Тип N – с обратным конусом. Такая твердосплавная борфреза надёжна и удобна для углов и скрытых выборок.

Полировка

После шлифования, например, камня, металла (особенно нержавеющей стали) некоторые изделия необходимо привести к товарному виду, то есть довести до зеркального блеска. С помощью УШМ это можно сделать, применяя в качестве насадок круги из войлока, губок, поролона, меха, микрофибры и других подобных материалов (которых существует великое множество). Работают такие полировальные насадки совместно с наносимыми на поверхность обрабатываемой заготовки или непосредственно на круг полировальными пастами.

УШМ (болгарка) BOSCH GWS 13-125 CIE подходит для полировки. Фото 220Вольт

Полировальная паста (жидкая или твердая) – это многокомпонентная смесь, в основе которой находится абразивный материал и связующее вещество. Для такого тонкого процесса как полировка не следует применять (за редким исключением) высокую скорость вращения рабочей насадки, на малых оборотах оператор имеет значительно больше шансов не совершить ошибку. Поэтому для данного вида обработки применение болгарок с регулировкой оборотов имеет приоритетное значение.

УШМ с регулировкой оборотов казалось бы должно решить проблемы полировки лакокрасочного покрытия автомобилей. Однако здесь используются специальные полировальные машинки с оборотами значительно меньшими (около 600 об/мин), чем нижний предел регулирования частоты вращения у УШМ (около 2000 об/мин). Опытными пользователями болгарками на таких оборотах с большей степенью риска допустить прожог лакокрасочного покрытия можно заполировать лишь мелкие царапины. Убрать матовость или голограмму кузовного покрытия автомобиля с помощью УШМ даже не стоит браться, чтобы не нанести еще большего урона автомобилю.

Для работы по дереву

Обработка деревянных заготовок не вызывает таких трудностей, как работа с металлом. С помощью фрез для дрели по дереву можно осуществлять и черновую, и чистовую обработку заготовок. Для ручного инструмента применяются фрезы, у которых хвостовик имеет диаметр 8 или 12 мм. При обработке различных материалов из древесины используются разные виды фрез. Виды фрез по дереву:

- Калёвочные. Применяются для скругления углов.

- Дисковые. Служат для вырезания различных пазов и канавок.

- Галтельные — для создания полукруглых канавок.

- V-образные. Используются для вырезания пазов на плоских поверхностях.

- Шиповые — для выполнения пазов типа ласточкин хвост.

- Кромочные — для обработки краёв изделий.

- Цилиндрические — для обработки плоских поверхностей.

- Торцевые — для производства углублений и выемок.

- Конусные — снимают фаски с кромок.

- Свёрла, предназначенные для выполнения отверстий в дереве.

Для выполнения различных технологических операций подбирается необходимый вид инструмента. При работе с режущим инструментом нужно соблюдать правила техники безопасности. В процессе обработки отлетают кусочки обрабатываемого материала, возможны и поломки режущего инструмента. В целях безопасности надо одевать защитные очки и перчатки.

Виды инструмента и особенности его конструкции

Шарошки производятся в различном конструктивном исполнении, а для их изготовления, как уже говорилось выше, могут использоваться разные материалы.

По строению борфрезы могут быть:

- одноконусной конструкции;

- двухконусными;

- трехконусными.

Разнообразными могут быть и формы головки такого инструмента. Так, встречаются шарошки с головкой конусной, цилиндрической, шаровидной, овальной или полуовальной формы. Выбор того или иного типа инструмента зависит как от характера технологических задач, так и от геометрических параметров изделия, которое предстоит обрабатывать.

Формы рабочих головок шарошек

Различаются шарошки и по материалу изготовления. В зависимости от данного параметра это могут быть:

- инструменты, изготовленные из углеродистой стали;

- алмазные шарошки, на рабочую часть которых нанесено напыление алмазной крошки;

- абразивные шарошки, которые также могут выполняться с напылением на рабочую часть или полностью изготавливаться из абразивного материала;

- твердосплавные шарошки, на металлический хвостовик которых напаяна рабочая головка из твердого сплава.

Борфрезы из углеродистой стали Шарошки, для изготовления которых применяется углеродистая сталь, чаще всех остальных используются для работы в комплекте с электрической дрелью или шуруповертом. Это могут быть как шарошки по дереву для дрели, так и инструмент, предназначенный для обработки металлических изделий. Одним из главных достоинств такой борфрезы является ее невысокая цена.

Зубья шарошек из углеродистой стали сильно изнашиваются при работе с твердыми металлами

Используя этот металлический инструмент, даже в бытовых условиях можно выполнять обработку углублений сложной конфигурации, устранять на изделиях острые края, создавать ровные и аккуратные отверстия и увеличивать диаметр уже имеющихся.

Шарошки с алмазным напылением

Шарошки алмазные, которые также могут использоваться в комплекте с ручным электроинструментом, – это уже профессиональный инструмент. С его помощью можно выполнять тонкую шлифовку и расточку отверстий. Такие инструменты демонстрируют свою эффективность не только при обработке хрупких материалов, таких как стекло или керамика, но и при выполнении работ с высокопрочными материалами, где металлические шарошки просто бессильны.

Профессиональные насадки с алмазным напылением

Алмазная шарошка – это именно тот инструмент, которым оснащаются гравировальные установки, позволяющие обрабатывать мельчайшие детали, наносить на поверхность изделий различные узоры и надписи. Обработанная при помощи алмазной шарошки поверхность отличается минимальной степенью шероховатости.

Абразивные шарошки

С точки зрения применения шарошка абразивная, изготовленная методом напыления, мало чем отличается от инструмента алмазного типа. За счет высокой твердости своей рабочей части шарошка абразивная может успешно применяться для обработки таких материалов, как металл, пластик, керамика и стекло, бетон, искусственный и натуральный камень, кирпич и др. Как и инструменты двух предыдущих категорий, шарошка абразивная может выполняться в любых формах и размерах, а также использоваться в комплекте с дрелью и шуруповертом.

Корундовые шарошки

Рабочая часть, которой оснащена шарошка абразивная, изготавливается методом напыления или целиком выполняется из абразивного материала, в качестве которого чаще всего используют электрокорунд. Шарошечное долото из абразива отличается низкой стоимостью, но и служит значительно меньше, чем даже металлический инструмент.

Шарошки с головкой из твердого сплава

Шарошки, рабочая часть которых выполнена из твердого сплава, используются преимущественно в производственных условиях. Твердосплавные шарошки, которыми оснащаются мощные и высокооборотистые электроинструменты, применяются для обработки материалов, отличающихся высокой твердостью, – чугуна, жаропрочной и нержавеющей стали, титановых сплавов и др.

Шарошки по металлу с твердосплавной головкой

Шарошки именно данного типа являются оптимальным выбором в тех случаях, когда необходимо качественно обработать сварные швы. Твердосплавные инструменты, рабочая часть которых также может иметь различную конфигурацию, отличаются исключительно длительным сроком эксплуатации.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 8.051 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 ммГОСТ 2789 Шероховатость поверхности. Параметры и характеристикиГОСТ 3882 (ИСО 513-75) Сплавы твердые спеченные. МаркиГОСТ 4543 Металлоконструкция из конструкционной легированной стали. Технические условияГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. МаркиГОСТ 9378 (ИСО 2632-1-85, ИСО 2632-2-85) Образцы шероховатости поверхности (сравнения). Общие технические условияГОСТ 18088 Инструмент металлорежущий, алмазный, дереворежущий, слесарно-монтажный и вспомогательный. Упаковка, маркировка, транспортирование и хранениеГОСТ 23726 Инструмент металлорежущий и дереворежущий. ПриемкаГОСТ 25706 Лупы. Типы, основные параметры. Общие технические требования

Примечание – При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Что такое лазерная гравировка по древесине

Самой трудозатратной гравировкой считается лазерная обработка — это инновационный способ удаления слоя материала. Он исключает деформацию, потому что предмет или деталь не нагревается.

Но следует учитывать, что разная древесина по-разному поддается обработке лазерным способом. Лазерная гравировка древесины отличается от лазерной резки, поэтому требуется точность фокусировки луча лазера, правильный подбор оптики. Специалисты не советуют использовать этот метод при гравировке мелких элементов, а при резке учитывать толщину заготовки.

Лазер в отличие от борфрезы для гравера предоставляет уникальную возможность выполнения:

- глубокой рельефной гравировки,

- деревянной мозаики

- бесконтактной обработки без повреждения древесной структуры.

- высокую точность обработки при минимальной ширине реза.