Баббиты

29.03.2014 19:01

Баббиты, также именуемые подшипниковыми сплавами – это группа антифрикционных сплавов на основе свинца или олова, используемых для изготовления опорных поверхностей подшипников скольжения.

Первый подшипниковый сплав был изобретен в 1839 году Иссаком Бэббиттом в городе Тонтон, штат Массачусетс, США. Позже были разработаны баббиты, имеющие другой состав легирующих элементов (кстати, точный состав подшипникового сплава Исаака Бэббитта не известен).

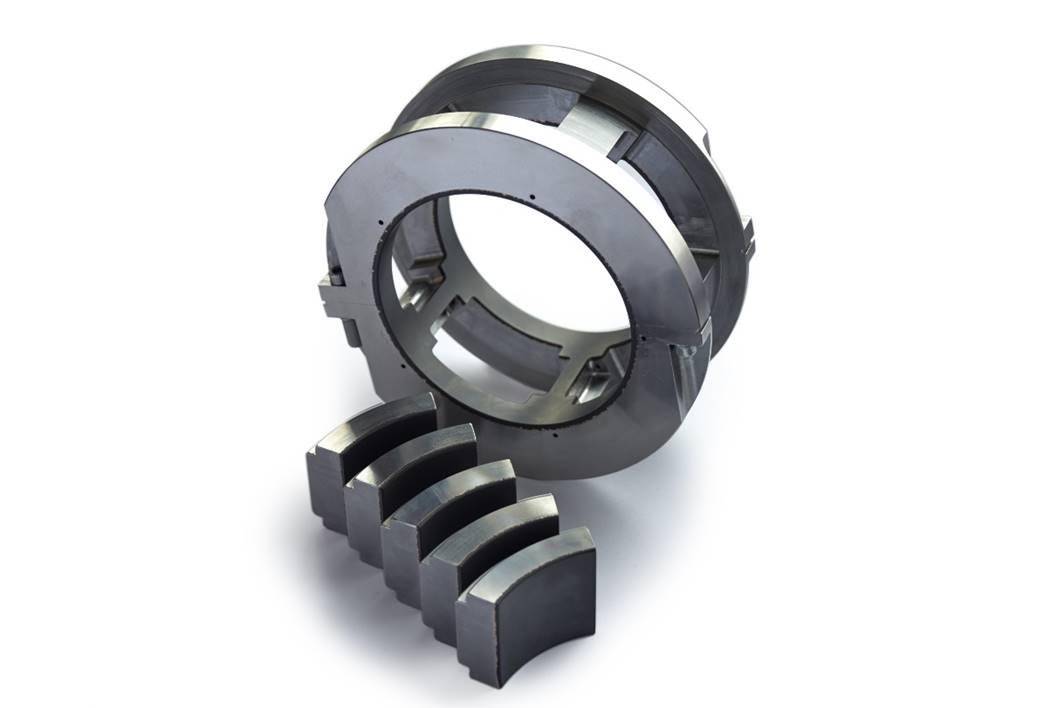

Баббит – это наиболее часто используемый общеупотребительный сплав, применяемый в качестве тонкого поверхностного слоя в подшипниках скольжения сложной полиметаллической структуры, но изначально он использовался как монолитный антифрикционный материал. Этот сплав характеризуется высоким сопротивлением износу. Баббит является мягким материалом и легко повреждается, вследствие чего он, казалось бы, непригоден для изготовления опорной поверхности. Однако структура материала состоит из мелких твердых кристаллов, распределенных внутри более мягкого металла, что позволяет классифицировать баббит как композит с металлической матрицей. По мере износа подшипника более мягкий металл чуть разрушается, в результате чего образуются проходы для смазки между твердыми верхними кристаллами, обеспечивающими фактическую опорную поверхность. Когда в качестве более мягкого металла применяется олово, оно плавится под действием трения и работает как смазка, защищающая подшипник от износа в случае отсутствия штатной смазки.

В двигателях внутреннего сгорания используется баббит на основе олова, так как он способен выдерживать циклические нагрузки. Подшипниковый сплав на основе свинца имеет тенденцию к возрастанию твердости и образованию трещин, но пригоден для использования в постоянно вращающихся инструментах, таких как дисковая пила.

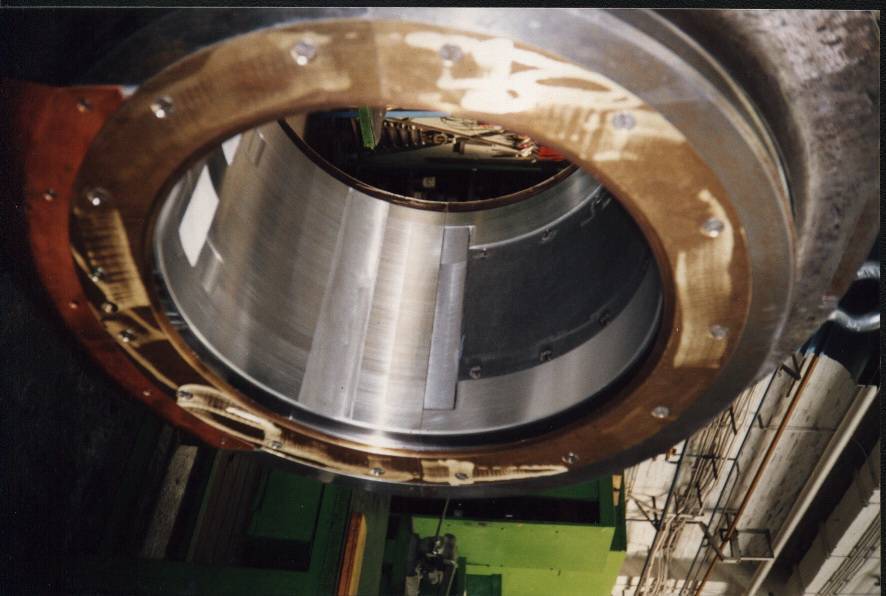

В баббитовом подшипнике традиционного типа имеется чугунный вкладыш, собранный со скользящей посадкой вокруг вала, установленного приблизительно в его конечном положении. Внутренняя поверхность чугунного вкладыша часто просверливается, благодаря чему при заливке баббита внутрь вкладыша образуется своего рода шплинт, фиксирующий фрикционный сплав. Края подшипника затыкаются глиной, после чего на половину зазора между валом и чугунным вкладышем заливается расплавленный баббит.

В промышленности наиболее распространены подшипниковые сплавы, имеющие следующий состав:

олово (Sn): 90 %, медь (Cu): 10 %;

олово (Sn): 89 %, сурьма (Sb): 7 %, медь (Cu): 4 %;

свинец (Pb): 80 %, сурьма (Sb): 15 %, олово (Sn): 5 %.

В состав баббита могут входить следующие присадки: кадмий (Cd), кальций (Ca), медь (Cu), натрий (Na), никель (Ni), магний (Mg), мышьяк (As), сурьма (Sb), теллур (Te).

Температура плавления различных марок этого сплава варьируется от 300 до 440 °C.

Баббиты на основе олова превосходят баббиты на основе свинца по коррозионной стойкости, износостойкости и теплопроводности.

В свою очередь баббиты на основе свинца имеют по сравнению с оловянными более высокую рабочую температуру. Они используются для изготовления подшипников дизельных двигателей внутреннего сгорания и прокатных станов.

Общим серьезным недостатком всех подшипниковых сплавов является низкая усталостная прочность. Поэтому баббиты могут успешно работать только в подшипниках с прочным чугунным/стальным или бронзовым корпусом.

При этом долговечность подшипников определяется толщиной слоя баббита, залитого на стальной вкладыш. Чем меньше толщина баббитового слоя, тем больше срок его эксплуатации.

| < Предыдущая | Следующая > |

|---|

Обновлено (29.03.2014 19:29)

Баббит Б-83

Гост 21.401-88 система проектной документации для строительства (спдс). технология производства. основные требования к рабочим чертежам

Баббиты (подшипниковые сплавы)

Баббиты — белые легкоплавкие антифрикционные сплавы на основе олова или свинца. Применяются для заливки вкладышей подшипников скольжения различных машин. Основные требования, предъявляемые к антифрикционным сплавам, определяются условиями работы вкладыша подшипника. Антифрикционные сплавы должны иметь высокую износостойкость и малый коэффициент трения между валом и подшипником; достаточную пластичность для лучшей прирабатываемости к поверхности вала; твердость, достаточную для вкладыша как опоры вала, но не вызывающую сильного износа самого вала; обладать микрокапиллярностью, т.е. способностью удерживать смазочные материалы. Указанные требования обеспечиваются неоднородной структурой антифрикционных сплавов, состоящей из мягкой основы с равномерно распределенными в ней твердыми включениями. При вращении вал опирается на твердые частицы, обеспечивающие износостойкость и способность воспринимать сравнительно высокие удельные давления, а мягкая основа, изнашиваясь быстрее, прирабатывается к валу и образует сеть каналов (микрорельеф), удерживающих смазочный материал.

Баббиты — наиболее старые (с 1839г.) и широко применяемые до настоящего времени антифрикционные легкоплавкие беззадирные пластичные гетерогенные сплавы на основе олова и свинца с более твердыми включениями (медь, сурьма, никель и др.). Используются для изготовления подшипников. Пластичная основа (олово, свинец) обеспечивает равномерное прилегание и прирабатываемость подшипника к валу, а твердые включения служат ему непосредственной опорой, обеспечивая небольшое трение и износ.

Марки баббитов: Б-16, Б-83

Баббиты оловянные и свинцовые в чушках ГОСТ 1320-74 — специальные легкоплавкие подшипниковые сплавы. В их строении всегда есть мягкая основа и твердые включения. Баббиты бывают оловянные (сплав олова с сурьмой и медью), свинцовые (сплав свинца с сурьмой, медью и оловом), кальциевые (сплав свинца с кальцием и натрием).

Баббиты изготавливаются в виде чушек и в зависимости от химического состава различают следующие марки: Б-88, Б-83, Б-16, БН. Марки и химический состав баббитов указан в таблице 3.

Применяются баббиты при производстве моторно-осевых подшипников электровозов, деталей паровозов и оборудования тяжелого машиностроения; подшипников, работающие при больших скоростях и средних нагрузках.

Химический состав баббита чушкового оловянного и свинцового по ГОСТ 1320-74 указан в таблице 3.

таблица 3

| химический состав, % | |||||||

| марка баббита | основные компоненты | ||||||

| олово | сурьма | медь | кадмий | никель | мышьяк | свинец | |

| Б-88 | остальное | 7.3-7.8 | 2.5-3.5 | 0.8-1.2 | 0.15-0.25 | — | — |

| Б-83 | остальное | 10.0-12.0 | 5.5-6.5 | — | — | — | — |

| Б-16 | 15.0-17.0 | 15.0-17.0 | 1.5-2.0 | — | — | — | — |

| БН | 9.0-11.0 | 13.0-15.0 | 1.5-2.0 | 0.1-0.7 | 0.1-0.5 | 0.5-0.9 | остальное |

Массовая доля примесей в чушковом баббите оловянном и свинцовом по ГОСТ 1320-74 указана в таблице 4.

таблица 4

| примеси, не более, % | ||||||

| марка баббита | железо | мышьяк | цинк | свинец | висмут | алюминий |

| Б-88 | 0.05 | 0.05 | 0.005 | 0.10 | 0.05 | 0.005 |

| Б-83 | 0.10 | 0.05 | 0.004 | 0.35 | 0.05 | 0.005 |

| Б-16 | 0.08 | 0.2 | 0.07 | — | 0.10 | 0.010 |

| БН | 0.10 | — | 0.02 | — | 0.10 | 0.05 |

| Марка | Химический состав, % | Назначение | |||

| Б-83 | 10-12 | 5.5-6.5 | Остальное | — | Для подшипников, работающих при больших скоростях и средних нагрузках (подшипники турбин, дизелей, гребных валов и др) |

| Б-16 | 15-17 | 1.5-2.0 | 15-17 | Остальное | Для подшипников тяжелых машин (моторно-осевые подшипники электровозов, путевых машин и др.) |

Старый баббит

Старый баббит выплавляют в горне или паяльной лампой. Для этого вкладыш нагревают до температуры около 250 С и легкими ударами деревянного молотка выбивают оплавившуюся изнутри заливку.

Старый баббит из подшипника удаляют выплавкой в тигле с расплавленным баббитом, выплавкой пламенем паяльной лампы или вырубкой зубилом.

Старый баббит выплавляют, погружая вкладыши в тигель с расплавленным баббитом. Затем их обезжиривают в 10 % – пои растворе каустической соды и промывают в горячей ( 80 – 90 С), а затем в холодной воде. Перед заливкой вкладыши подвергают травлению, удаляя таким образом с их поверхностей твердые пленки окислов металла. Травление производят раствором хлористого цинка путем смазывания им вкладышей или окунания в него на 20 – 30 с. Поверхность вкладышей, не подлежащую заливке, покрывают смесью, состоящей из 2 вес.

Старый баббит, непригодный для повторного использования на заливку подшипников, в том числе сплески и подплавы из подогревательных камер, переплавляют в чушки и сдают для вторичной переработки.

Старый баббит может быть использован после добавления к нему 30 – 50 % нового.

| Поворотные тиски для зажима детали при наплавке.| Схема наплавки вкладыша.| Схема наплавки баббита в несколько слоев. |

Удаляют старый баббит, нагревая вкладыш пламенем горелки с тыльной стороны до температуры 240 – 270 С, когда баббит либо сплавляется сам, либо удаляется легкими ударами молотка.

Удаление старого баббита производится нагреванием вкладышей в газовых горнах

При нагревании следует принимать меры предосторожности против окисления баббита, для чего следует нагревать тыльную, незалитую баббитом поверхность вкладыша. . Выплавка старого баббита обычно производится газосварочной горелкой или паяльной лампой

Выплавка старого баббита обычно производится газосварочной горелкой или паяльной лампой

Выплавка старого баббита обычно производится газосварочной горелкой или паяльной лампой

Нагревание подшипника производится со стороны, не залитой баббитом. Температуру нагрева необходимо поддерживать 240 – 260 С, что соответствует началу сползания баббита. После нагрева подшипник при помощи легких ударов о стол освобождается от баббита.

Выплавка старого баббита обычно производится газосварочной горелкой или паяльной лампой. Нагревание подшипника производится со стороны, не залитой баббитом. Температуру нагрева необходимо поддерживать 240 – 260 С, что соответствует началу сползания баббита. После нагрева подшипник при помощи легких ударов о стол освобождается от баббита.

Выплавление старого баббита происходит в результате погружения промытого и нагретого до температуры 120 – 150 вкладыша в тигель с расплавленным баббитом ( 450 – 470 для баббита БН) или нагревания тыльной стороны вкладыша паяльной лампой до расплавления полуды под слоем баббита. Удаление баббита с поверхности вкладыша осуществляется встряхиванием. Первый способ рекомендуется для безоловянистых баббитов, так как при нем происходит обогащение баббита свинцом за счет расплавляемой с поверхности вкладыша полуды.

| Приспособление для ручной заливки вкладышей подшипников, а – по половинкам. б – в сборе. / – угловая плита. 2 – сердечник. 3 -литниковое кольцо. 1-прокладки. 5 – вкладыш подшипника. 6 – на-жнмноп винт. 7 – скоба. 8 – хомут. 9 – доска. |

Выплавку старого баббита ведут на горне или при помощи паяльной лампы. Удаляют баббит при помощи крюка или ударами по вкладышу.

После выплавления старого баббита поверхность вкладыша ( или втулки), подлежащая заливке, очищается металлической щеткой или на пескоструйном аппарате ( для бронзовых вкладышей это не требуется), обезжиривается в горячей щелочи, тщательно промывается водой, травится соляной кислотой, снова промывается водой и лудится.

При удалении старого баббита вкладыш укладывают в противень и нагревают газовой горелкой с тыльной стороны до температуры 240 – 270 С, после чего баббит сам отваливается или удаляется с помощью легких ударов молотка.

После удаления старого баббита подшипник зачищают до блеска, затем обезжиривают, погружая на 5 – 10 мин.

Чертеж самодельной блесны «Норвега»

По очертаниям «Норвега» напоминает вытянутую по длине грушу. Верхняя половина блесны плоская (без изгиба), нижняя — слегка изогнута как в продольном, так и в поперечном направлении. Особенность поперечного изгиба заключается в том, что вначале у блесны загибают только ее края — спинка остается плоской. Характер поперечного изгиба хорошо виден на рисунке а, где через каждые 5 мм даны поперечные сечения блесны. Пунктирная линия на этом рисунке обозначает начало загиба краев блесны. Загиб кромки краев начинается с 30-го мм. Ширина кромки, чуть заметная вначале, постепенно увеличивается к хвосту. Продольный изгиб начинается на 40-ом мм (считая от верхнего края блесны) и постепенно и плавно спускается к хвосту (рис. в). «Норвега» относится к группе блесен с малой частотой колебании; вследствие небольшой выпуклости она малоподвижна. Для увеличения подвижности блесну делают тонкой, толщиной не более 1,2 мм. Для ловли на быстром течении, вероятно, будут пригодны и более толстые блесны. Поверхность блесны никелированная; с вогнутой стороны половина блесны в продольном направлении окрашена в красный цвет. Основной цвет блесны и ее раскраска могут быть и другими.

По очертаниям «Норвега» напоминает вытянутую по длине грушу. Верхняя половина блесны плоская (без изгиба), нижняя — слегка изогнута как в продольном, так и в поперечном направлении. Особенность поперечного изгиба заключается в том, что вначале у блесны загибают только ее края — спинка остается плоской. Характер поперечного изгиба хорошо виден на рисунке а, где через каждые 5 мм даны поперечные сечения блесны. Пунктирная линия на этом рисунке обозначает начало загиба краев блесны. Загиб кромки краев начинается с 30-го мм. Ширина кромки, чуть заметная вначале, постепенно увеличивается к хвосту. Продольный изгиб начинается на 40-ом мм (считая от верхнего края блесны) и постепенно и плавно спускается к хвосту (рис. в). «Норвега» относится к группе блесен с малой частотой колебании; вследствие небольшой выпуклости она малоподвижна. Для увеличения подвижности блесну делают тонкой, толщиной не более 1,2 мм. Для ловли на быстром течении, вероятно, будут пригодны и более толстые блесны. Поверхность блесны никелированная; с вогнутой стороны половина блесны в продольном направлении окрашена в красный цвет. Основной цвет блесны и ее раскраска могут быть и другими.

Оснащается блесна по типу колеблющихся: в головной части ставится заводное кольцо и вертлюжок (карабин), в хвостовой — свободно висящий крючок-тройник. Вес блесны с оснасткой при длине 66,5 и толщине 1 мм равен 14 г.

Для построения блесны другой величины надо все указанные на рисунке размеры умножить на какое-либо одно постоянное число (больше или меньше единицы).

Наш e-mail: [email protected]

Заливка баббитом

является известной технологией устранения дефектов посадочных мест подшипников скольжения. Наиболее распространено применение технологиизаливки баббита при устранении сколов, царапин, задиров и отслоения баббитовых покрытий подшипников. Про исправление других дефектов подшипников в смотрите в статье «Металлизация в авторемонте».

Однако прочность сцепления заливаемого баббита

с основой не всегда однородна и достаточна. И, заливка подшипников баббитом дело довольно не простое. У баббитов разные свойства, каждому требуется точное выдерживание режимов плавки и заливки. Только при точном соблюдении всех технологических требований получаем подшипник скольжения высокого качества, и на специальном оборудовании для данных целей. Понятно, что при таких условиях процесс ремонта баббитовых подшипников заливкой весьма трудоемок и затратен. Применение же технологии холодного напыления металлов ДИМЕТ показала себя более эффективной при ремонте баббитовых подшипников по сравнению с традиционнойзаливкой баббитов .

Для напыления используется состав Б83-100-40 на основе баббита Б83. Допускается применение других составов этой марки, но в этих случаях не гарантируется качество покрытия. Для подготовки поверхности (повышения адгезии) используется абразив К-00-04-16, для подслоев обеспечивающих прилуживание баббита к основе используем порошковый состав на основе меди С-01-01 и олова Т2-00-05.

| дефект покрытия подшипника | обработка — нанесение покрытия |

| результат ремонта |

Имеющаяся производственная практика применения оборудования ДИМЕТ, на предприятиях различных отраслей промышленности, для устранения повреждений баббитовых покрытий показывает, что восстановление баббитового слоя технологически выполняется значительно простще, чем при дозаливке баббита. При нанесении баббита холодным напылением достигается более однородная прочность сцепления напыляемых слоев с основой подшипника, а величина адгезии покрытия к стали составляет 20-22 МПа, к баббиту — 15-18 МПа.

Для нанесения баббитовых покрытий по технологии ДИМЕТ можно использовать напылительное оборудование ДИМЕТ любой модели в комплекте с сопловым блоком СББ-03, и порошковые материалы, предлагаемые «Обнинским центром порошкового напыления».

Реставрация вкладыша методом напыления баббита.

Нанесен слой 0,75мм, под шлифовку 0,6. Время ремонта 7 минут.

Ремонт шатуна компрессора «Мерседес-бенц» нанесением баббита.

Свойства и применение баббита

Базальтовый картон. описание, свойства, виды, применение и цена базальтового картона

Так как баббит является суммой нескольких металлов, в том числе олова и свинца, значит, свойства его будут совокупность свойств этих элементов:

- олово и свинец являются мягкими пластичными металлами и это идеальная основа для твердых вкраплений. Мягкая основа же сплава обусловливает плотное прилегание к детали к валу;

- основное достоинство сплава – антифрикционность, то есть устойчивость к трению;

- высокая степень теплопроводности – за это в сплаве отвечает олово, в итоге подшипник защищен от коррозии и перегревания;

- для наделения сплава определенными свойствами (прочность, противоударность, антикоррозийность), в сплав добавляются дополнительные «присадки»: медь, никель, сурьма, натрий, мышьяк, кадмий, теллур и др.

- Существуют сплавы с доминирующей ролью олова, свинца, цинка, алюминия и кальция.

Применение баббита напрямую зависит от марки сплава. БМ используется для изготовления шатунных подшипников. Такие подшипники используются в тракторах.

Баббит б-88 нашел свое применение в коренных подшипниках, которые подходят для деталей, эксплуатируемых при больших скоростях и весомой динамической нагрузкой. Примерами могут служить быстроходные и среднеоборотные дизели.

Баббит б-83 справляется со средними нагрузками, а вот сплав марки баббит б-16 широко внедрен в тяжелое машиностроение.

Антифрикционные сплавы являются не дешевым материалом, и в этой связи баббит самый доступный

2 Особые свойства системы медь–бериллий

Самым распространенным представителем бронз интересующего нас класса является сплав БрБ2, который принято называть высоколегированной бронзой (в ней присутствует порядка двух процентов легирующего бериллия). А вот композиции МКБ и МНБ часто именуют низколегированными бериллиевыми сплавами из-за относительно малого содержания в них Ве. Также востребованностью пользуется бронза марки БрВ2,5 (содержание легирующего компонента – 2,5 процента).

Можно выделить такие основные свойства описываемых сплавов:

- повышенная тепло- и электропроводность, ненамного уступающая теплопроводности меди;

- отличный уровень противодействия износу, ползучести и усталости;

- высокий предел упругости;

- отсутствие искр при ударах;

- повышенная коррозионная стойкость, показатель твердости и временного сопротивления.

Все эти свойства становятся еще лучше в тех случаях, когда бериллиевые сплавы подвергают закалке и другим видам термообработки (в частности, искусственному старению). Максимальной пластичности описываемые бронзы достигают после закалки, выполняемой при температуре около 775 градусов. В подобном состоянии сплав отличается легкостью деформирования.

Фото бериллиевого сплава с бронзой

Стандартная величина сопротивления (временного) распространенной композиции БрБ2 равняется 450 МПа. Она повышается практически вдвое при пластическом деформировании сплава на 40 %. Механические характеристики систем «медь–бериллий» становятся очень высокими после старения, которое производится следом за процессом закалки (например, сопротивление упомянутого сплава БрБ2 становится равным 1400 МПа).

Важные для промышленности свойства интересующих нас сплавов не ограничиваются указанными характеристиками. Кроме всего прочего, бронзы, в коих присутствует бериллий, обладают отличной теплостойкостью. Изделия из них функционируют без изменения своих возможностей при температурах до +340 °С. А при более высоких температурах (около +500°) механические показатели бериллиевых сплавов идентичны показателям алюминиевых и оловянно-фосфористых композиций при температуре эксплуатации +20°.

Рассматриваемые бронзы подходят для выпуска из них фасонных отливок хорошего качества. Но обычно такие сплавы изготавливаются в виде разнообразных полуфабрикатов, прошедших операцию деформирования (проволока, тонкая лента, полосы и так далее). Бериллиевые сплавы поддаются без особых проблем механической обработке (пайка, сварка, резка), правда, существуют и определенные ограничения на выполнения указанных операций.

На фото — фасонные отливки из бериллиевой бронзы

Бериллиевые сплавы необходимо паять сразу же после того, как была выполнена их зачистка (механическая). При этом используется флюс и специальные серебряные припои. Заметим, что в применяемом флюсе обязательно должны присутствовать фтористые соли. В последние годы широкое распространение получила именно вакуумная пайка бронз под слоем флюса, гарантирующая уникальное качество соединения.

Электродуговая сварка бериллиевых сплавов сейчас почти не используется, что связано с их большим кристаллизационным температурным интервалом. А вот их роликовая, точечная, шовная сварка и сварка в инертной атмосфере освоены достаточно хорошо. Добавим, что особые механические свойства систем «медь–бериллий» не позволяют осуществлять сварочные работы после термической обработки бронз. Об этом обязательно нужно помнить, разрабатывая технологию их сварки.

Разновидности

Баббит, в составе которого всегда содержится несколько металлов, проявляет свойства, характерные для совокупности составляющих. Разновидности материала определяются по преобладающему металлу данного конкретного сплава. Химический состав и технические требования каждого вида баббита прописаны в ГОСТ 1320-74 и 1209-90 (отдельный стандарт для кальциевых марок).

Стандартными считаются три вида сплавов: свинцовые, оловянные, кальциевые. В их состав входят добавки, меняющие свойства в ту или иную сторону:

- Сурьма. Повышает прочность сплава.

- Никель. Увеличивает стойкость к истиранию.

- Кадмий. Делает сплав более стойким к коррозии.

- Медь. Повышает твердость и ударную вязкость.

Свинцовые

В этой группе материалов основой служит сплав свинца и сурьмы с добавкой легирующих элементов. Мягкий свинец и твердая сурьма образуют группу сплавов со следующими особенностями:

- Они устойчивы к высоким рабочим температурам (по сравнению с материалами из других групп).

- Сфера использования: антифрикционная обработка подшипников дизельных двигателей, прокатных станов металлообрабатывающей промышленности.

К популярным баббитовым сплавам на свинцовой основе относят следующие марки:

- В16. Кроме свинца (64-65%) содержит по 15-17% олова и сурьмы (каждого), а также 1,5-2% меди.

- БН. В химическом составе не менее 70% свинца. Остальное – олово и сурьма (по 5,5-6,5%), медь (1,5-2%). В небольших долях содержится кадмий, никель и мышьяк (от 0,1 до 0,9%). Используется на средних скоростях, в деталях компрессоров, судовых водопроводных систем.

- БС6. Отличие марки состоит в большом (доходящем до 90%) содержании свинца. Кроме него, присутствует олово и сурьма (по 5,5-6,5%), и немного меди (0,1-0,3%).

Оловянные

Марки с преобладанием олова отличаются следующими характеристиками:

Более высокая устойчивость к коррозии, повышенная износоустойчивость с минимальным коэффициентом трения (по этому показателю в 1,5-2 раза превышает свинцовые аналоги).

- Улучшенная теплопроводность.

- Подшипники на основе оловянных антифрикционных материалов используют в самых ответственных узлах с интенсивной нагрузкой.

- Марки с преобладанием олова дороже остальных аналогов.

Сплавы баббитов, металлов на основе олова имеют следующий химический состав:

- Б83. Кроме олова (до 85%) имеется 10-12% сурьмы и 5,5-6,5% меди. Такие подшипники рассчитаны на работу при средних нагрузках.

- Б83С. В сплаве чуть меньше сурьмы (9-11%) и меди (5-6%), присутствует свинец (1-1,5%), остальное – олово.

- Б88. Содержание олова доходит до 88%. Остальные доли распределяются следующим образом: сурьма (7,3-7,8%), медь (2,5-3,5%), кадмий (0,8-1,2%), никель (0,15-0,25%).

Кальциевые

Хотя основой этой разновидности сплавов по-прежнему служит свинец, но название связано с присутствием в составе кальция. В ГОСТ прописано 4 марки кальциевых баббитов: БКА, БК2, БК2Ш и БК2Ц, со следующими свойствами:

- Кроме кальция добавками (в разных пропорциях) служит натрий, магний, цинк, олово, алюминий.

- Кальций, магний и алюминий позволяют удешевить производство с сохранением эксплуатационных свойств.

- Минус кальциевых сплавов. На открытом воздухе их поверхность довольно быстро окисляется. Это напрямую влияет на долговечность подшипника, так как понижает его рабочий ресурс.

- Недорогие свинцово-кальциевые баббиты востребованы в производстве подшипников для подвижного ж/д состава. Железнодорожный транспорт подвергается регулярным проверкам, и износившиеся подшипники быстро выявляют и меняют.

Об анализе баббитового сплава в следующем видео: