Технология сварки аргоном

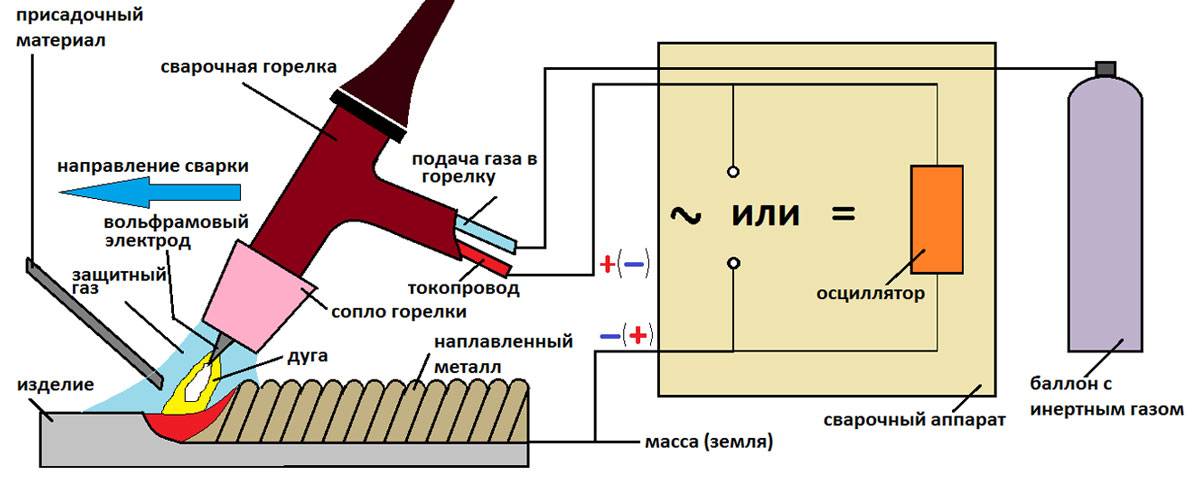

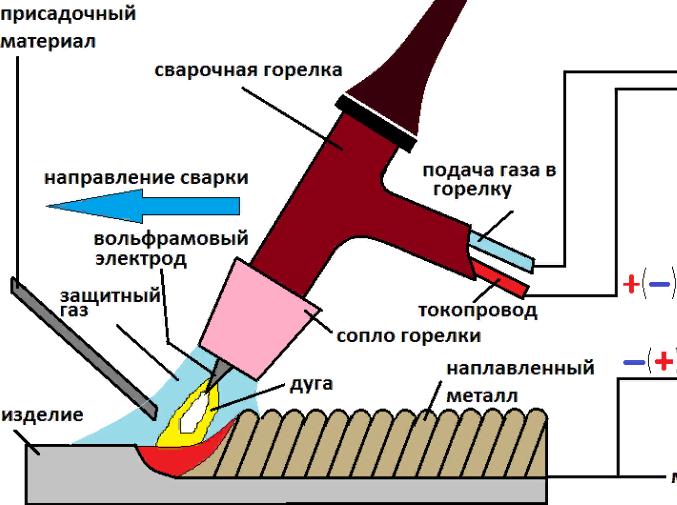

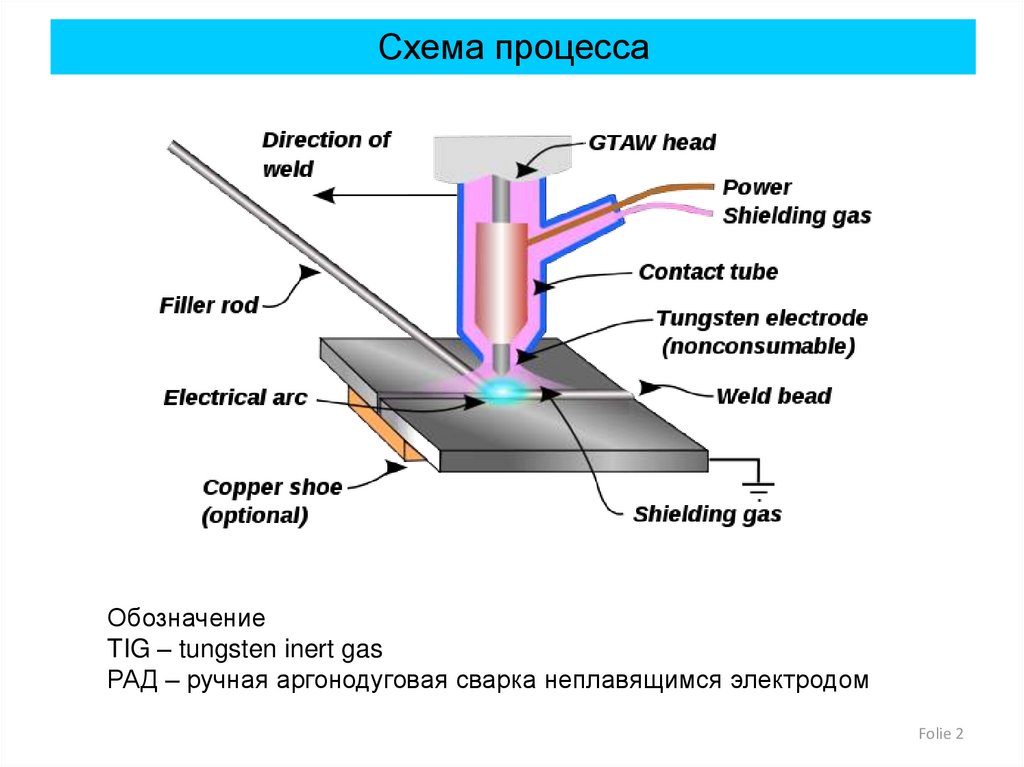

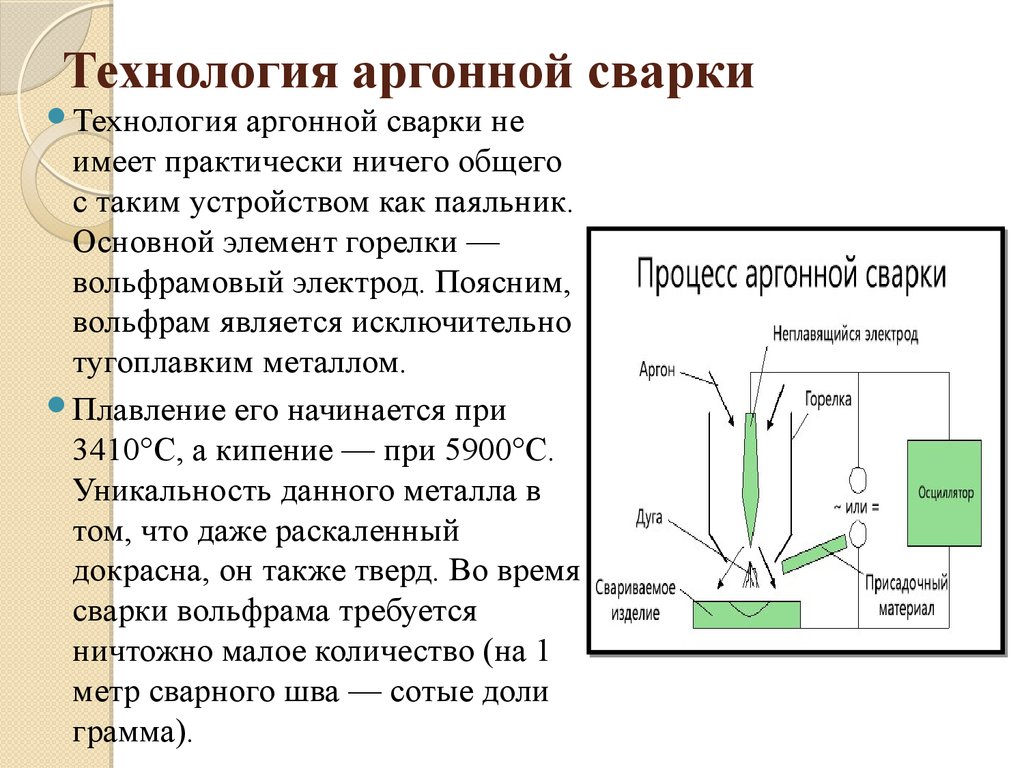

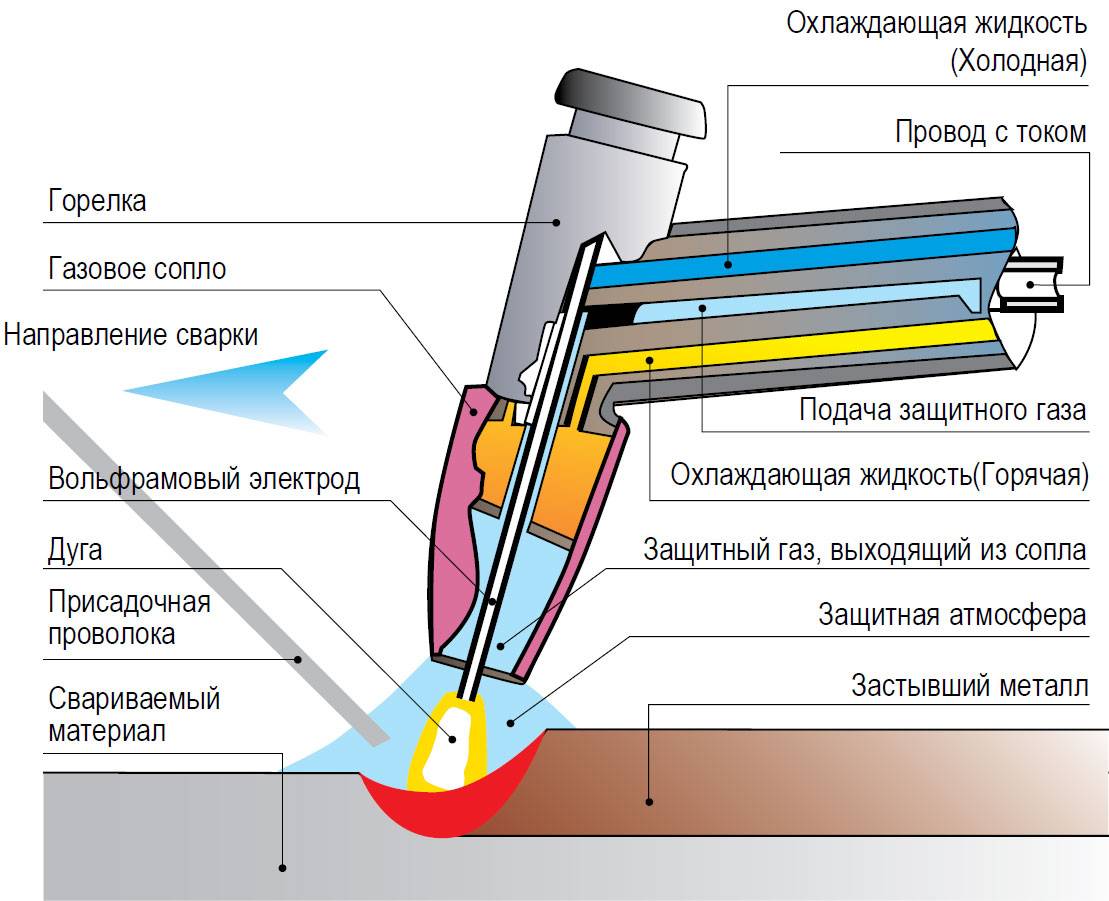

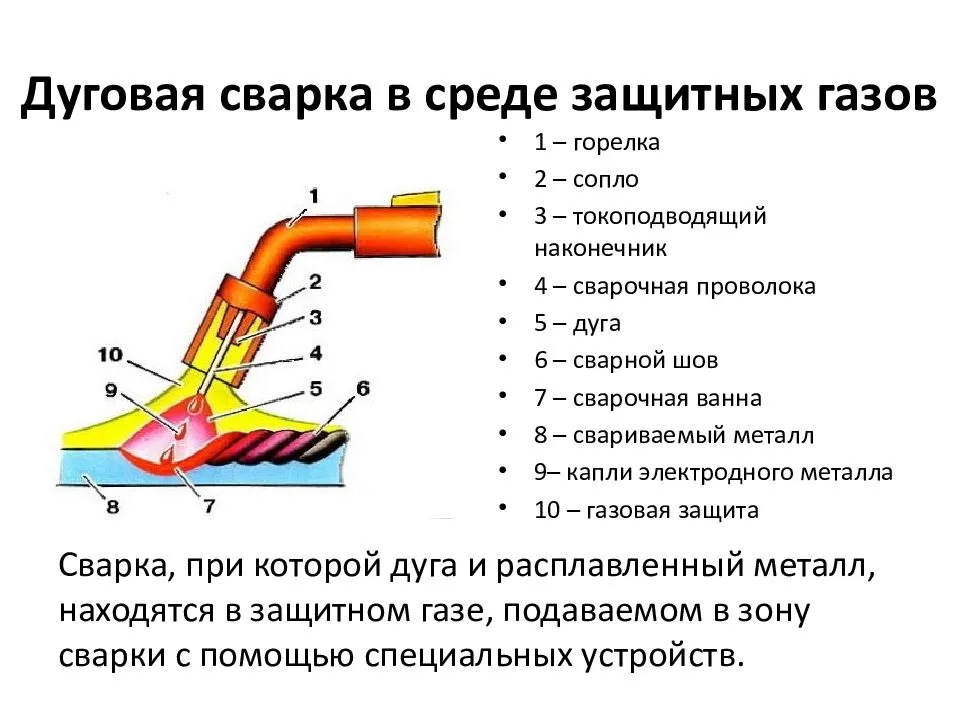

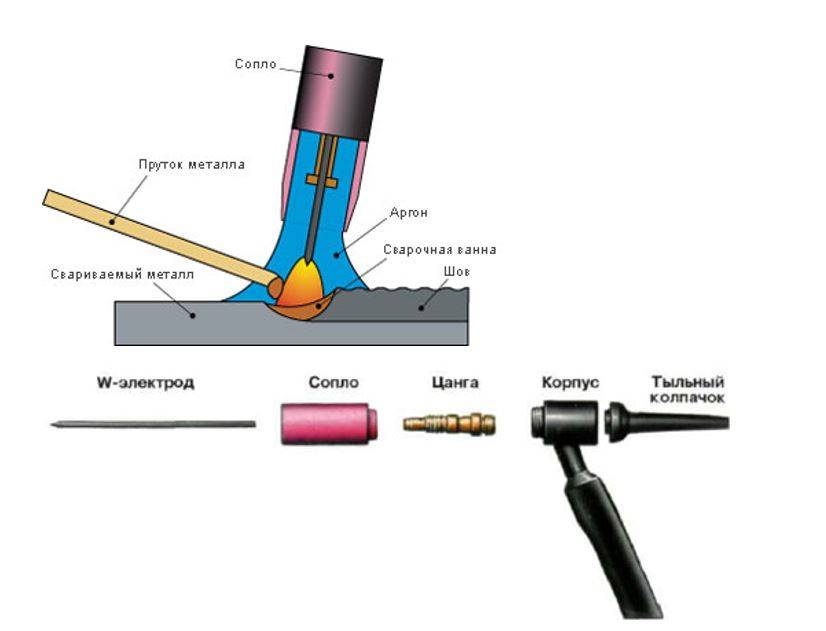

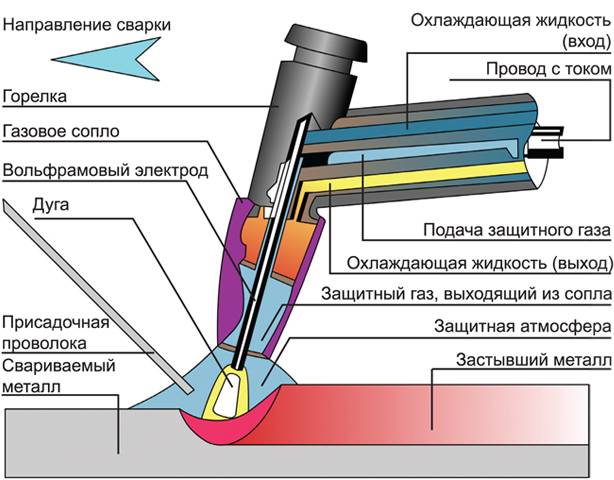

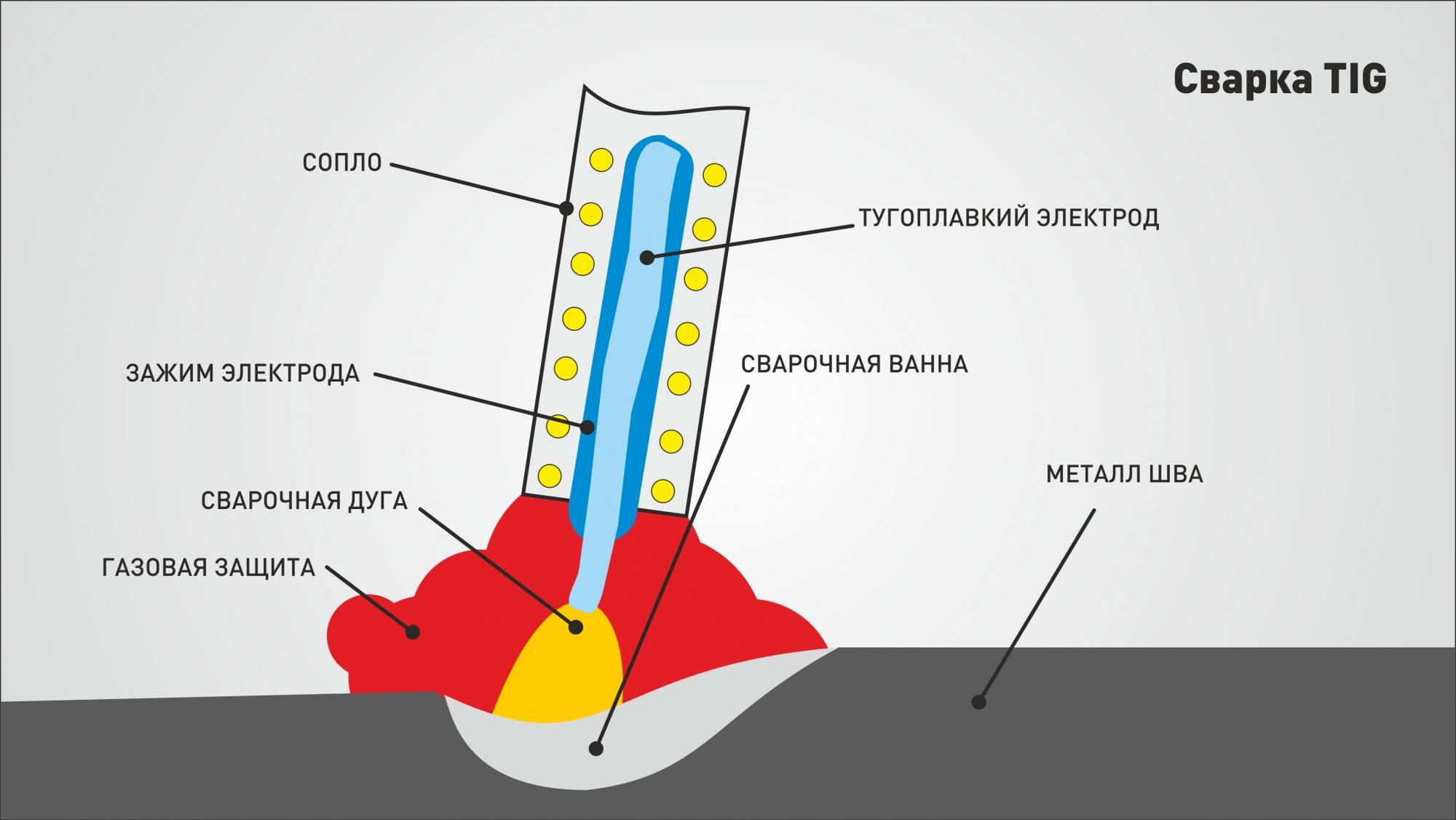

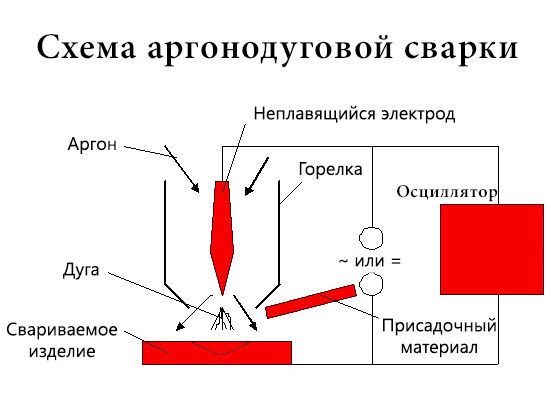

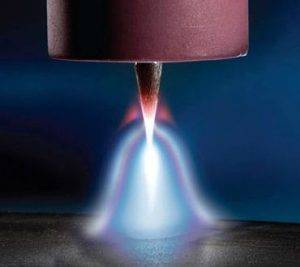

Суть технологии сварки аргоном заключается в создании дуги между изделием и графитовым стержнем, и удержание её в процессе работы. Тут важную роль играет неплавящийся электрод. Вольфрамовый электрод представляет собой стержень не большой длины, установленный в сварочную горелку. Небольшой конец вольфрамового стержня выступает за пределы сопла горелки. Аргон подаётся через сопло горелки в зону сварки.

Зажигание дуги производится не так как в ручной дуговой сварке плавящимся электродом. Касаться электродом изделия, для замыкания дуги запрещено. Это может испортить электрод. Зажигание происходит на расстоянии от свариваемого металла. Нажатием на кнопку расположенную на горелки произойдёт загорание дуги. Этот процесс выполняет осциллятор, задача которого состоит в зажигании дуги и поддержании стабильного горения дуги. Вместе с нажатием на кнопку в зону сварки подаётся защитный газ.

Зажигание дуги производится не так как в ручной дуговой сварке плавящимся электродом. Касаться электродом изделия, для замыкания дуги запрещено. Это может испортить электрод. Зажигание происходит на расстоянии от свариваемого металла. Нажатием на кнопку расположенную на горелки произойдёт загорание дуги. Этот процесс выполняет осциллятор, задача которого состоит в зажигании дуги и поддержании стабильного горения дуги. Вместе с нажатием на кнопку в зону сварки подаётся защитный газ.

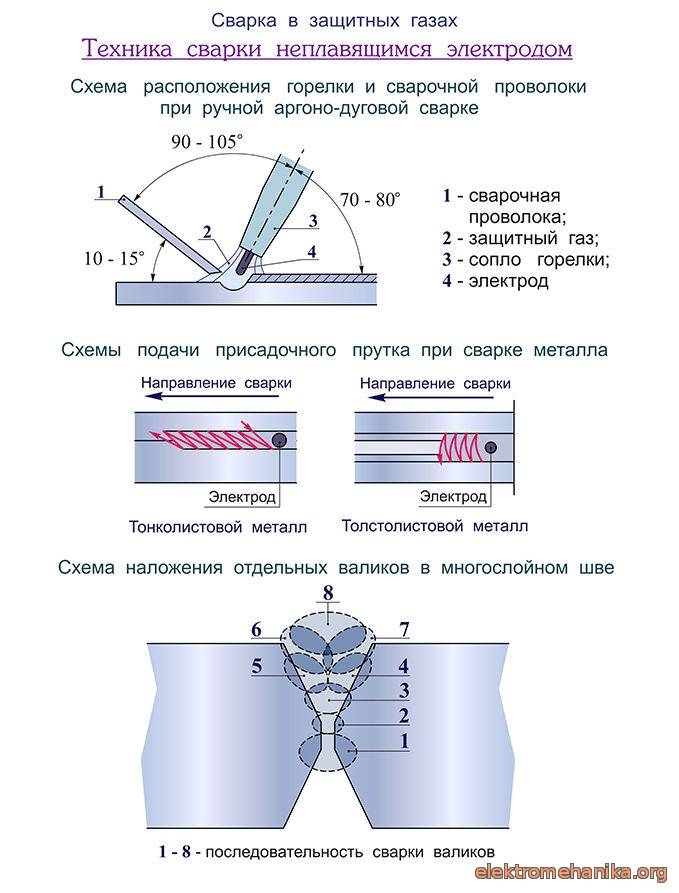

В зажженную дугу подаётся присадочный материал. Подача осуществляется плавно, свободной рукой, без резких движений. Движение при сварке – продольное. Наклон горелки должен быть в сторону формирующегося шва. Таким образом, шов полностью закрывается защитным газом. Не стоит растягивать дугу, иначе это может привести к ухудшению качества соединения. Не стоит резко начинать сварку после зажигания дуги. Должно пройти примерно 1-1,5 секунд, для того что бы пошёл газ. Точно также не стоит резко обрывать сварку.

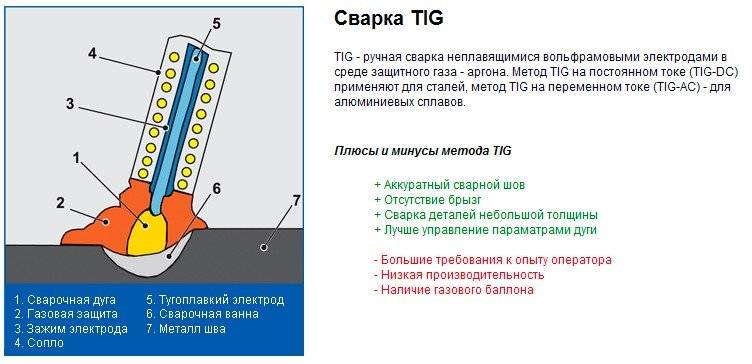

Режимы сварки TIG

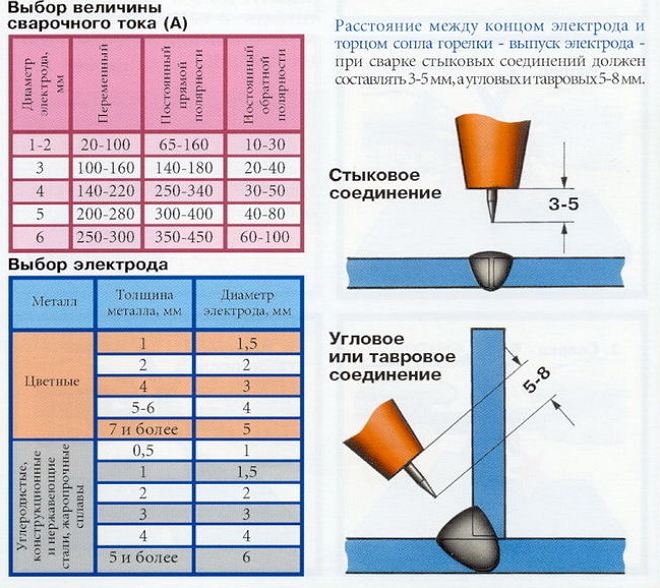

При выборе режимов сварки TIG, первым делом следует учитывать метал который предстоит варить. От этого будет зависеть не только полярность, а и род тока. Так при сварке углеродистых, высоколегированных сталей, а также цветные металлы, варят на постоянном токе прямой полярности. Алюминий является исключением. Алюминий обычно варят на переменном токе. На переменном токе происходит эффективное разрушение оксидной плёнки. Хотя на постоянном токе с обратной полярностью алюминий тоже можно варить.

В таблице ниже приведены основные режимы аргонодуговой сварки углеродистых сталей:

| Толщина свариваемого металла, мм | Род тока | Ток сварки, А | Напряжение, В | Диаметр электрода и присадочной проволоки, мм | Скорость сварки, см/мин | Расход аргона, л/мин |

| 1,0 | Постоянный ток прямой полярности | 30-60 | 11-15 | 2/1,6 | 12-28 | 2,5-3,0 |

| 1,0 | Переменный ток | 35-75 | 12-16 | 2/1,6 | 15-33 | 2,5-3,0 |

| 1,5 | Постоянный ток прямой полярности | 40-75 | 11-15 | 2/1,6 | 9-19 | 2,5-3,0 |

| 1,5 | Переменный ток | 45-85 | 12-16 | 2/1,6 | 14-23 | 2,5-3,0 |

| 4,0 | Постоянный ток прямой полярности | 85-130 | 12-15 | 4/2,5 | — | 10,0 |

Основные режимы сварки алюминия и его сплавов на переменном токе приведены в таблице ниже:

| Толщина свариваемого металла, мм | Диаметр электрода и присадочной проволоки, мм | Ток сварки, А |

| 1-2 | 2/1,6 | 50-70 |

| 4-6 | 3/2,5 | 100-130 |

| 6-10 | 5/3,5 | 220-300 |

| 11-15 | 6/4 | 280-360 |

Во время сварки, особенно алюминия, необходимо соблюдать основные правила:

- Электрод и присадка располагаются перпендикулярно по отношению к материалу;

- Следует избегать колебания электрода в поперечной плоскости;

- Длина дуги – от 1,5 до 2,5 миллиметра;

- Сварка выполняется справа налево.

Оборудование для сварка металла аргоном

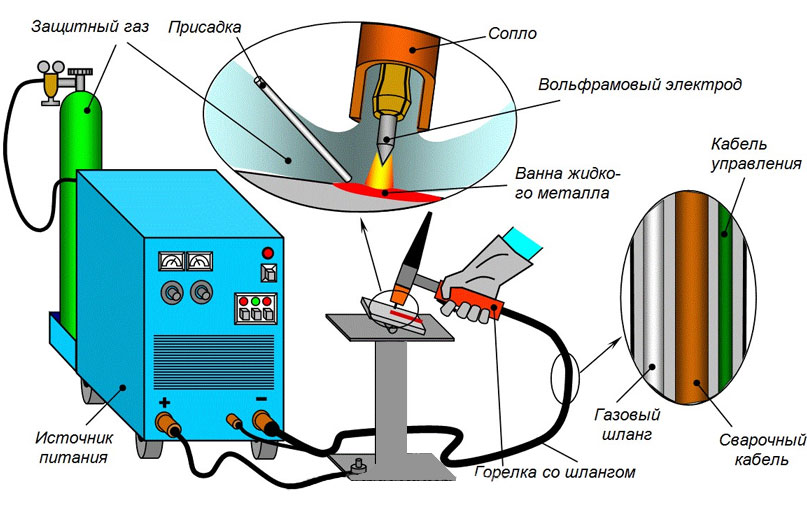

Аппараты для сварки металла аргоном могут идти в цельном блоке, так из отдельных блоков. Но как бы то ни было, у всех у них один и тот же принцип работы. Состоит оборудование для аргонодуговой сварки из:

- Источник сварочного тока. Может быть постоянным, переменным или комбинированным. Последнее время все аппараты поддерживают выбор рода тока;

- Осциллятор. Как уже выше говорилось: поджигает дугу, а при переменном токе поддерживает стабильное горение;

- Установка для управления сварочным процессом. Позволяет регулировать параметры сварки;

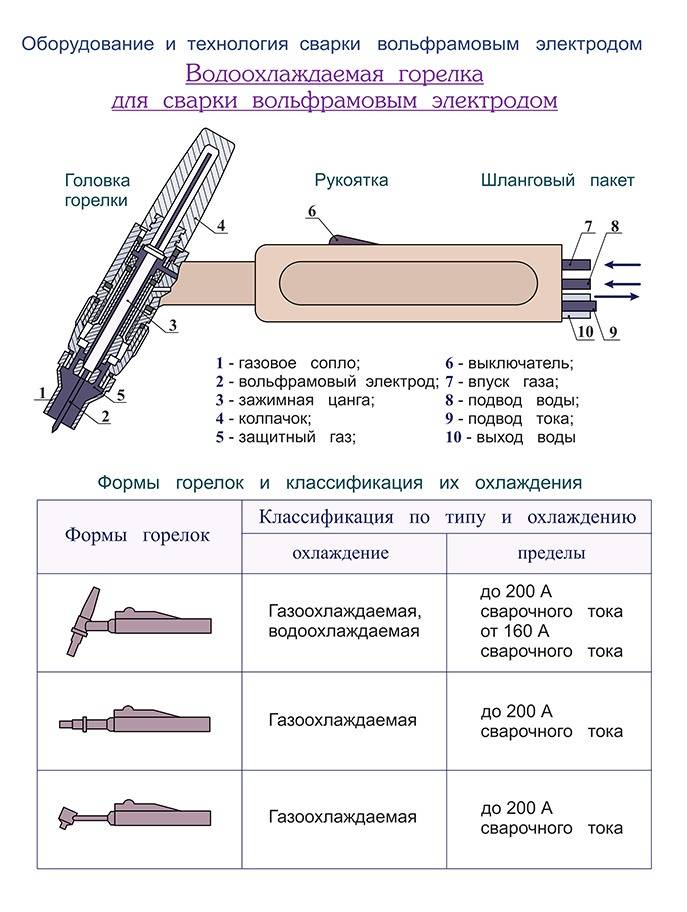

- Горелка с рукавом. Предназначена для держания графитового электрода и подача аргона в зону сварки;

- Приспособление для подачи аргона в аппарат, и дальнейшее поступление его через рукава к горелке.

Преимущество сварки стали аргоном

Аргонодуговая сварка стали имеет массу преимуществ. Вот самые основные:

- Сварка тонколистового металла любого состава;

- Выполнение сварки цветных металлов и их сплавов;

- Сварка титана и его сплавов;

- Качественный шов.

Недостатки аргонодуговой сварки металлов

К недостаткам следует отнести:

- Низкая скорость сварки;

- Высокая стоимость аргона.

Несмотря на это всё, аргонодуговая сварка стали на сегодняшний день занимает высокую популярность. Видь с её помощью можно сварить абсолютно любой металл, даже в домашних условиях. А аргон надёжно защитит сварной шов от всех внешних неблагоприятных факторов.

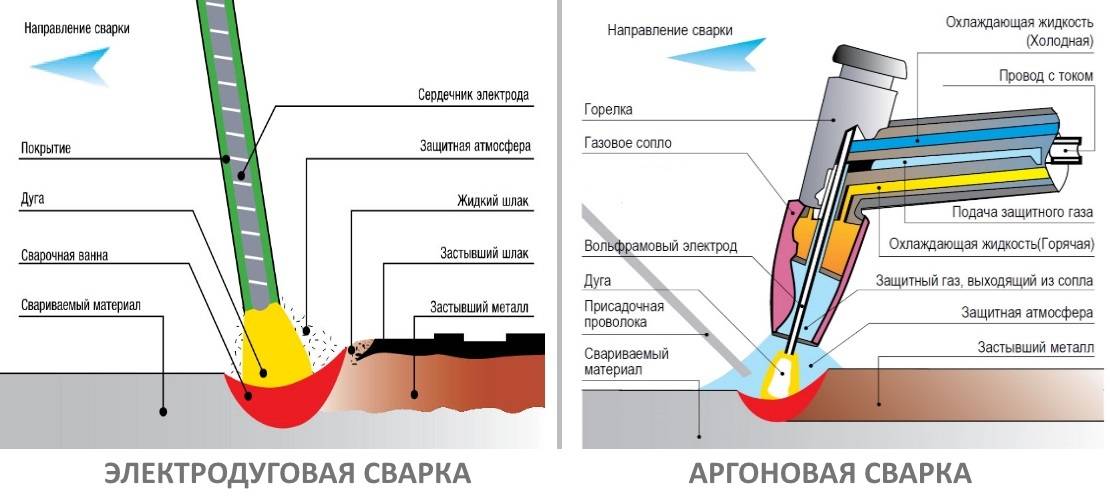

Общие понятия

Сварка аргоном – великолепная технология гибридного типа, позволяющая соединять самые капризные и устойчивые металлы: от огромных труб до маленькой отломившейся ножки бронзовой балерины. В аргонодуговых способах объединены преимущества двух классических методов: дугового электрического и газового. Технология сварки нержавеющей стали – лишь один пример из многочисленных способов сварочных работ в аргоновых облаках.

Юный сварщик никогда не станет классным мастером, если не будет вникать в теорию сварочного дела. Особенно, если это касается непростых технологий, к которым, безусловно, относится аргонная сварка.

Окисление во время работы ни к чему хорошему не приводит: качество швов низкое с точки зрения прочности и долговечности из-за большого количества мельчайших пузырьков внутри. Ну а алюминий вообще варить невозможно – при нагревании он попросту горит в воздухе.

Принцип аргонодуговой сварки.

Принцип аргонодуговой сварки.

Главной задачей в технологии сварки аргоном становится защита сварочной рабочей ванны от газов и примесей. Здесь лучшими помощниками выступают инертные газы, которые выполняют роль защитной оболочки. Кроме аргона к инертным газам относится гелий, вполне соответствующий газ по всем параметрам. Но гелий дороже аргона, и по количеству расходуется намного больше. Расход аргона при сварке нержавейки, например, в разы меньше расхода гелия.

Кроме того, работа с гелием требует специальной защитной одежды для всех частей тела. Гелий в чистом виде в современных технологиях применяется редко. Чаще его используют в смесях для газовых лазеров. Здесь нужно упомянуть еще один инертный газ – азот, который используется в металлических работах с очень узкой специализацией – с азотом варят только медь. Главным и повсеместным инертным компонентом в гибридной технологии выступает Его Величество Аргон.

Его свойства:

- Аргон значительно тяжелее воздуха, поэтому отлично вытесняет его из сварочной ванны, защищая, таким образом, зону плавления от ненужных газовых примесей.

- Будучи инертным веществом, не вступает в реакцию ни с какими другими элементами, в том числе со свариваемыми металлическими поверхностями.

- Об одном «аргоновом» нюансе нужно знать и помнить. При использовании тока обратной полярности аргон превращается в электропроводную плазму со всеми малоприятными последствиями.

Сварочные аппараты для сварки с аргоном

В работе могут использоваться разные по конструкции приборы. Так, в профессиональной сфере чаще задействуют крупногабаритные трансформаторные модели, которые хорошо переносят внешние негативные факторы и отличаются низкой чувствительностью к влажности. В мастерских и домашних хозяйствах более распространены инверторные аппараты, отличающиеся легкостью, компактностью и высокой эргономикой. Сам принцип инверторной сварки предполагает необходимость преобразования частоты тока от номинальных 50/60 Гц до 100 КГц в среднем.

К универсальным аппаратам этой группы можно отнести модели серии AC/DC. Аргонодуговая сварка на таком оборудовании может производиться в условиях постоянного и переменного тока с режимами TIG и MMA. В частности, большинство современных инверторов средней мощности позволяют выполнять сварку в следующих форматах:

- Механизированным способом в газовой среде.

- С подключением порошковой проволоки.

- Ручным дуговым способом.

В каждом случае, независимо от режима, подбираются также индивидуальные характеристики сварки в параметрах тока и напряжения. Расширенный функционал оборудования может предусматривать настройку скорости подачи проволоки и величину индуктивности.

Преимущества и недостатки аргонодуговой сварки

Рассматривая, что такое аргонодуговая сварка стоит изучить ее важные положительные и отрицательные особенности. Они оказывают влияние на проведение процесса, на свойства получаемого соединения, на его прочность и другие важные нюансы.

Среди преимуществ стоит выделить:

- Принцип аргонной сварки предполагает проведение нагрева с невысокой температурой. Именно это свойство позволяет в полной мере сохранить размеры и формы двух свариваемых изделий;

- Аргон для сварки является инертным газом, а именно он плотнее и тяжелее воздуха. Именно это обеспечивает максимальную защиту зоны сваривания;

- Тепловая мощность дуги обладает высокими показателями, именно это позволяет проводить процесс сварки за короткий промежуток времени;

- Аргонодуговая сварка обладает простой техникой проведения, которую смогут понять даже неопытные сварщики;

- Сварочный процесс позволяет соединить разные виды металлов, которые не получается состыковать при помощи других типов сварок.

Но не стоит забывать про некоторые недостатки аргонной сварки:

- В теории указывается, что сварка аргоном не должна проводиться при сильных сквозняках и ветре. Во время данных условиях происходит улетучивание часть аргонной защиты. Именно это снижает качество сварного шва. По этой причине весь процесс требуется проводить в закрытых помещениях с хорошей вентиляцией;

- Сварочное оборудование, которое применяется для сварочного процесса, обладает сложной конструкцией и тяжелым управлением. Это может усложнить проведение настройки режимов сварки;

- Если в процессе соединения потребуется высокоамперная дуга, то обязательно требуется продумать дополнительное охлаждение стыкуемых компонентов.

Что это такое аргонная сварка и для чего она нужна? Чтобы понять этот процесс и его главное назначение, стоит рассмотреть его главные особенности, характерные качества и нюансы. Данная техника может использовать для капризных и устойчивых металлов ,к примеру для сваривания меди, бронзы, алюминия и разных цветных металлов.

Проведение процесса простое и легкое, с ним сможет справиться даже начинающий сварщик. Но все же не стоит забывать про правила и главные особенности сварочных работ в аргоне.

История появления

Сварка известна человечеству не одно десятилетие. Впервые идея того, что можно соединять металлические детали во время сильного нагревания появилась в начале 20 века. Над созданием подобного оборудования задумался Чарльз Л. Коффин — американский инженер. Однако первые образцы оборудования не позволяли использовать аппарат в промышленных условиях, сваривать сплавы металлов.

Впервые неплавящийся электрод из вольфрама и защитный газ (инертный гелий) были протестированы в 40-х годах 20 века. С помощью этой технологии удалось соединить алюминий, магний, никель. Метод стал популярен в самолёто- и ракетостроении, а потом получил популярность и среди других направлений промышленности.

Порядок работы и ее параметры

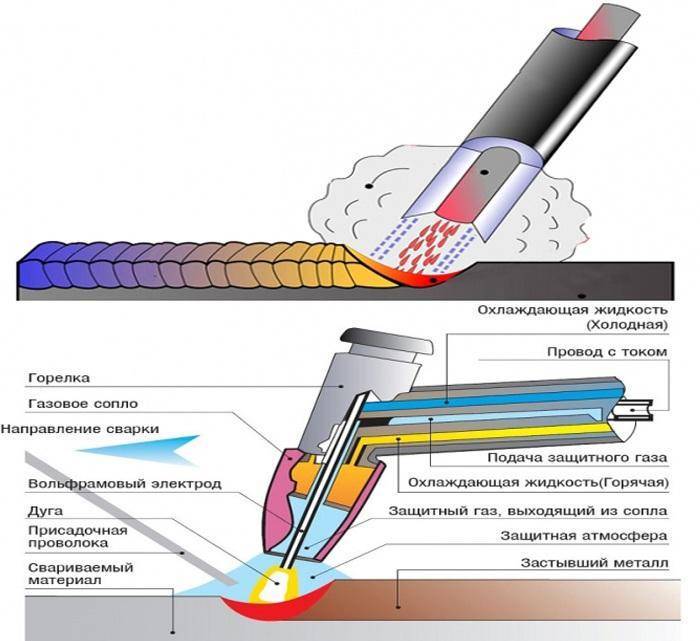

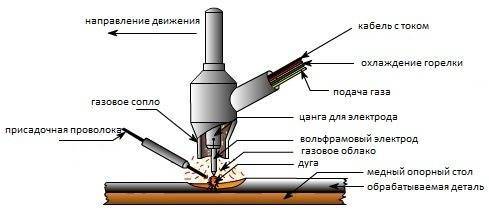

Прежде всего следует хорошенько очистить свариваемые кромки от ржавчины, грязи, следов масла или краски. Затем нужно обдумать и рассчитать следующие параметры: величину сварочного тока, давление аргона при его подаче, толщину электрода.

Электрод нужно подготовить: его кончик следует заточить и отполировать на наждачном круге. Острота кончика будет зависеть от толщины кромок свариваемых заготовок. Если, к примеру, вы планируете варить тонкий металл, кончик должен быть заточен очень остро. И, соответственно, при работе с толстыми краями угол заточки увеличивается.

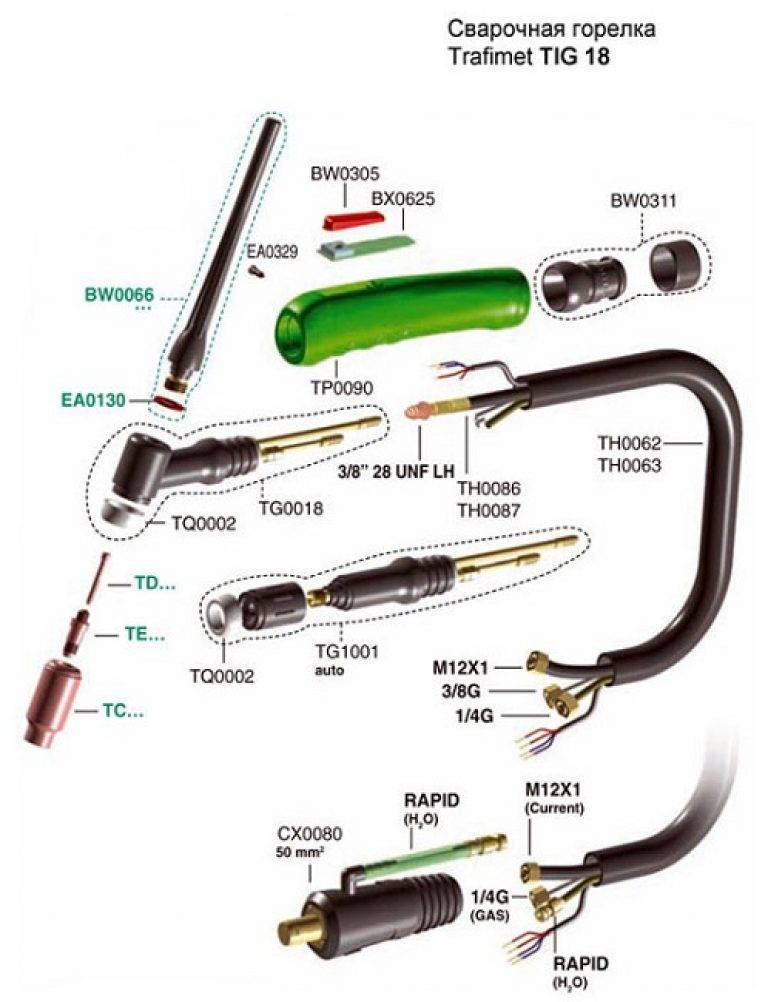

Устройство горелки для аргонодуговой сварки.

Устройство горелки для аргонодуговой сварки.

Сила сварочного тока влияет на параметры шва и глубину проплавки. Розжиг электрической дуги можно произвести тремя способами:

- Провести иглой по металлу: данный способ не очень популярный, потому что часто происходит прилипание электрода в дополнение к его быстрому стачиванию.

- Точечно коснуться, это называется Lift TIG и используется в аппаратах средней ценовой категории.

- Бесконтактный розжиг – самый удобный способ, применяется в дорогом оборудовании.

Дуга также ведет себя по-разному, в зависимости от планируемого результата. Для того, чтобы сварочный шов был высокого качества, следует держать и контролировать точный зазор между свариваемой поверхностью и иглой наконечника в три миллиметра.

Если зазор будет шире, степень проплавки снизится из-за расширения сварочной ванны. Направление формирования шва всегда идет справа налево без каких-либо колебаний. Такие правила работают при работах с тонкими краями металлов.

Если вы планируете варить толстые заготовки, сначала нужно произвести разделку кромок с углом в 45°. Швы выполняются по-разному: корневой шов – ровно, а заполняющий и накладной швы – с помощью колебательных движений с дополнительной присадочной проволокой.

Если соединение имеет стыковую форму, вылет иглы должен составлять 5 мм. Ну а если соединение имеет угловой формат, размеры устанавливаются индивидуально в зависимости от размера выходного отверстия сопла и степени доступности в рабочей зоне.

Обучающие тренировки для начинающих

Упражнение 1

После изучения теории tig сварки начинающему можно приступать к практике. Главное – это привыкнуть держать горелку и присадочную проволоку, „набить руку“.

Первоначально начинающему сварщику надо тренироваться на листе черной стали. На нем шлифмашинкой или другим инструментом обозначить небольшие прямые линии, чтобы по ним вести сварку. Начинать варить надо без присадки. Внимательно и плавно ведем горелкой прямо вдоль линии, не разжигая дугу. После этого зажигаем дугу и ведем горелку от одного края линии до другого. Ведем ровный ниточный шов, приучая руку правильно держать ванну и не прожигать металл.

Упражнение 2

После освоения ведения шва, переходим к работе с присадочной проволокой. Сначала тренируемся приваривать сам пруток. Разожгли дугу и, когда металл листа расплавился, подаем в сварочную ванну пруток. Останавливаем процесс, подождем, чтобы металл немного застыл и отрываем пруток. Повторяем упражнение несколько раз. После того, как появилась уверенность, начинаем тренировки выполнения сварочного шва с присадкой.

Сварка tig широко распространенный метод соединения металлов. Его освоение вполне возможно начинающему сварщику. С практикой и постоянством придут опыт и мастерство.

Преимущества и минусы

ТИГ сварка имеет в своем арсенале множество достоинств:

- При нагревании металл деформируется минимально.

- Аргон намного тяжелее молекул кислорода, содержащихся в воздухе, поэтому он вытесняет их из сварочной ванны, не допуская окисления.

- Все виды работ выполнить нетрудно, исполнитель, даже не имея большого опыта, быстро справляется с поставленной задачей.

- Шов получается ровным и аккуратным, не требуется последующая обработка.

- Легко соединяются тугоплавкие металлы и алюминиевые конструкции, считающиеся на производстве проблемными.

- Минимальное негативное воздействие на экологию окружающей среды.

Welding TIG имеет и ряд негативных свойств:

- на открытом воздухе при порывах ветра ее невозможно применить, так как инертный газ выдувается из сварочной ванны;

- требуется тщательная предварительная подготовка кромок деталей;

- проблемы сварки в труднодоступных местах из-за конструкции горелки.

Новички часто задают вопрос — что это за название TIG lift, эта функция поджога дуги, когда электрод касается металла, а затем отводится на нужное для качественной сварки расстояние. В момент отведения возбуждается сварочная дуга, но на поверхности остается след, который нужно зачистить после окончания работ.

Это интересно: Cварочный инвертор — для чего он нужен и как его использовать?

Режимы аргонной сварки

Для получения надежного шва, требуется правильно выбрать режимы аргонной сварки. Ключевыми параметрами являются:

- Переменный или постоянный ток.

- Полярность сварочного напряжения.

- Значение рабочего тока.

- Темп подачи аргона.

Так, для соединения легких металлов, таких, например, как магний или алюминий, используют переменный ток. Многократная перемена полярности разрушает пленку из окислов, постоянно покрывающей их поверхность.

Роль осциллятора не исчерпывается начальным розжигом дуги. При работе переменным током, во избежание затухания электродуги в момент смены полярности, он продолжает посылать в сварочную цепь высокочастотные импульсы.

Величину рабочего тока определяют, исходя из нескольких параметров:

- Свариваемый металл или пара металлов.

- Толщина и габариты деталей.

- Толщина электрода.

Для облегчения этого выбора существуют специальные справочные таблицы в профессиональной литературе и в руководстве пользователя сварочного аппарата.

Темп подачи аргона устанавливается на основании следующих факторов:

- Скорость сварки и подачи присадочной проволоки.

- Скорость перемещения воздушных масс в рабочей зоне.

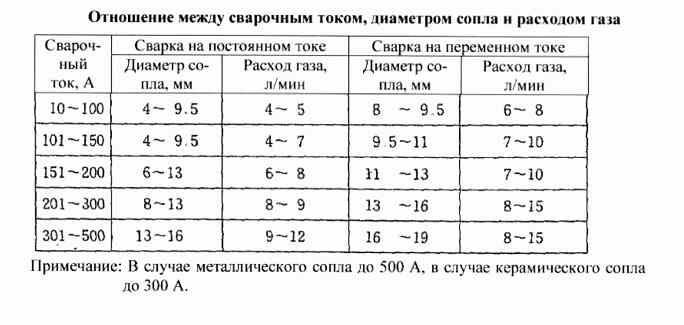

Расход газа при постоянном и переменном токе

При наличии сквозняков или сварке на открытом воздухе необходимо будет скомпенсировать сносимый аргон увеличением подачи. В случае сильных порывов ветра для подачи аргона применяют специальные форсунки с ячеистыми сетками.

Кроме того, при работе на открытом воздухе или в случаях, когда не удается полностью очистить поверхность заготовок от загрязнений, в рабочую смесь включают небольшую долю кислорода (до 5 %), чтобы выжечь примеси или обратить их в шлак. Этот примем неприменим при работе с медью, поскольку в результате цепи химических реакций шов выходит пористым и непрочным.

Смеси защитных газов

Иногда является целесообразным употребление газовых смесей. За счет добавок активных газов к инертным удается повысить устойчивость дуги, увеличить глубину проплавления, улучшить формирование шва, уменьшить разбрызгивание, повысить плотность металла шва, улучшить перенос металла в дуге, повысить производительность сварки. Существенное значение при выборе состава защитного газа имеют экономические соображения.

Смесь аргона и гелия. Газовые смеси гелий-аргон применяются в основном для сварки цветных металлов: алюминий, медь, никелевых и магниевых сплавов, а также химически активных металлов. Оптимальным является соотношение 35 – 40% аргона и 60 – 65% гелия. Так в полной мере реализуются преимущества обоих газов: аргон обеспечивает стабильность дуги, гелий – высокую глубину проплавления.

Смеси аргона с кислородом или углекислым газом. Благодаря добавке окислительных газов обеспечивается существенное снижение поверхностного натяжения жидкого металла расплавляемой электродной проволоки, уменьшение размеров образующихся и отрывающихся от электрода капель. Расширяется диапазон токов при сохранении стабильного ведения процесса сварки. Обеспечивается лучшее формирование металла шва и меньшее разбрызгивание, лучшая форма провара и меньшее излучение дуги, по сравнению со сваркой в чистом аргоне, а также в чистом углекислом газе. При добавлении кислорода наблюдается снижение критического тока, при котором крупнокапельный перенос металла переходит в мелкокапельный.

В таблице ниже приводятся основные характеристики газовых смесей для сварки МИГ/МАГ.

| Толщина металла | Вид переноса | Рекомендуемый защитный газ | Достоинства |

|---|---|---|---|

| Углеродистые стали | |||

| До 2 мм. | С короткими замыканиями | Ar + СО2 Ar + СО2 + О2 | Легкое управление ванной при сварке во всех пространственных положениях. Хорошее проплавление. |

| 2 – 3 мм | Ar + (8…25)% СО2 Ar + He + СО2 | ||

| Более 3 мм | СО2 Ar + (15…25)% СО2 | ||

| Ar + 25% СО2 | Подходит для больших токов и высоких скоростей сварки | ||

| Ar + 50% СО2 | Применяется при сварке во всех пространственных положениях. Обеспечивает глубокое проплавление. Допускает высокие скорости сварки. | ||

| СО2 | Глубокое проплавление и высокая скорость сварки (однако, возможны прожоги). | ||

| Струйный | Ar + (1…8)% СО2 | Высокая стабильность дуги. Хорошее сплавление, внешний вид и форма шва. Легкое управление ванной. | |

| Более 2 мм | Импульсный | Ar + (2…8)% О2 Ar + (5…20)% СО2 | Стабильный управляемый мелкокапельный перенос. |

| Низко- и высоколегированные стали | |||

| До 2,5 мм | С короткими замыканиями | Ar + (8…20)% СО2 | Высокая стабильность дуги. Хорошее сплавление, внешний вид и форма шва. Легкое управление ванной. |

| Более 2,5 мм | Струйный | Ar + 2% О2 Ar + (5…10)% СО2 | Снижение вероятности подрезов. Глубокое проплавление и хорошие механические свойства шва. |

| Импульсный | Ar + 2% О2 Ar + 5% СО2 | Стабильный управляемый мелкокапельный перенос. | |

| Нержавеющая сталь, никель, никелевые сплавы | |||

| До 2 мм | С короткими замыканиями | Ar + (2…5)% СО2 | Легкое управление ванной. Предупреждает возникновения прожогов. |

| Более 2 мм | Ar + (2…5)% СО2 | Низкое содержание СО2 в смеси уменьшает науглероживание, которое может способствовать возникновению межкристаллитной коррозии в некоторых сплавах. Применяется для всех положений сварки. | |

| Струйный | Ar + (1…2)% О2 Ar + (2…5)% СО2 | Хорошая стабильность дуги. Низкая вероятность подрезов. | |

| Более 2 мм | Импульсный | Ar + (1…2)% О2 | Стабильный управляемый перенос в широком диапазоне режимов сварки. |

| Медь, медно-никелевые сплавы | |||

| До 3 мм | С короткими замыканиями | He + 10% Ar He + 25% Ar Ar + He | Хорошая стабильность дуги и легко управляемая сварочная ванна. |

| Более 3 мм | Струйный | He + Ar He или Ar | Высокое тепловложение. Сварка в чистом гелии применяется для больших толщин. |

| Импульсный | He или Ar | Стабильный управляемый мелкокапельный перенос. | |

| Алюминий | |||

| До 12 мм | Струйный, Импульсный | Ar | Стабильная дуга и перенос металла. Разбрызгивание незначительное или отсутствует. |

| Более 12 мм | He + (20…50)% Ar Ar + He | Высокое тепловложение. Хорошее проплавление. Минимальная пористость. | |

| Магний, титан и другие, химически активные металлы | |||

| Весь диапазон толщин | Струйный | Ar | Обеспечивается более стабильная дуга, чем в смесях, где преобладает гелий |

| Ar + (20…70)% He | Более высокое тепловложение и сниженная вероятность возникновения пористости. |

Используемое оборудование

При соединении металлов сделать шов ожидаемого высокого качества удастся, если точно знать, что нужно для ТИГ сварки. В частности, при проведении сварочного процесса в защитной инертной среде при использовании неплавящегося электрода из вольфрама я применял инвертор TIG.

Такое сварочное оборудование ТИГ дополнено специальным блоком. Он предназначен для выработки прямого или переменного тока, что позволяет повысить функциональность аппарата. Другими словами, данное оборудование использовал для соединения алюминия, стали, различных металлических сплавов. Именно такая TIG сварка для начинающих рекомендована к применению.

Еще используют сварочные выпрямители. Данное оборудование является источником постоянного тока. Аппараты его преобразуют из переменного электротока. Выпрямители ТИГ используют обычно профессионалы.

Пример сварочного выпрямителя

Пример сварочного выпрямителя

Совет!

Рекомендую подбирать оборудование, учитывая сплав деталей.

Итак, когда я сваривал металлические заготовки, подготовил:

- аппарат для сварки;

- присадочную проволоку;

- аргон – распространенный газ для TIG сварки;

- редуктор.

На заметку!

Если в планах выполнять сварочные работы на профессиональном уровне, нужно выбирать оборудование с несколькими режимами функционирования

Необходимо также обратить внимание на горелку. Ведь она может предназначаться для сваривания исключительно тонкого металла или для соединения деталей со средней или большой толщиной

Полноценная качественная сварка методом TIG без газа аргона возможна только при его замене другой благородной газовой средой. Во время сваривания металлов способом ТИГ используют еще гелий. Он прекрасно подходит для соединения высокотеплопроводных деталей. К ним относятся алюминиевые и медные заготовки. При использовании гелия также сваривают тяжелые металлы и стали в автоматическом режиме. Благодаря такому благородному газу удается повысить скорость процесса.

Баллоны гелия для сварки

Баллоны гелия для сварки

Хочу еще обязательно отметить, что производители изготавливают многофункциональные ТИГ аппараты, которые позволяют выполнять даже холодную сварку. Она применяется, когда соединяется очень тонкий металл. Холодная сварка ТИГ для начинающих и опытных мастеров также подходит, если нужно сильно не нагревать заготовки.

Преимущества и недостатки

Любой технологический процесс обладает сильными и слабыми сторонами. Преимущества аргоновой TIG сварки:

- Благодаря использованию защитного газа шов получается равномерным, без поров, трещин, пустот. Аргон защищает нагреваемую поверхность от оксидной плёнки, образующейся при взаимодействии горячего металла с кислородом.

- Уменьшаются внутренние напряжения, образующиеся во время сваривания без защитного газа.

- Металл не разбрызгивается.

- После сваривания изделия не нуждаются в дополнительной обработке.

- ТИГ сваркой можно соединять большинство известных металлов, сплавов.

- Достаточно попробовать поработать оборудованием 2–3 раза, чтобы освоить навык создания качественных, красивых швов.

Недостатки TIG сварки:

- Используя оборудование на открытом воздухе, нужно закрывать место соединения от ветра. Потоки воздуха сбивают направления движения защитного газа, ухудшают качество шва.

- Нужно тщательно подготавливать рабочую поверхность.

- Нельзя выбирать острый угол наклона горелки относительно заготовки. Это осложняет рабочий процесс.

- На месте, где зажигается электрическая дуга, остаётся отметка, которую нужно будет счистить.

Учитывая недостатки ТИГ оборудования, можно подготовиться к возможным сложностям во время эксплуатации сварки.

Красивые швы сварки

Красивые швы сварки