1 Общие сведения

В большинстве случаев, токарные резцы, в том числе и сделанные своими руками, предназначены для ручного применения. Закрепленная заготовка вращается станком, а ее обработка происходит за счет перемещения режущего инструмента вдоль обрабатываемой поверхности руками мастера.

Стандартный ручной резец состоит из двух частей:

- рабочего тела изготовленного из металла;

- деревянной ручки, для удержания инструмента в руках.

Он имеет три зоны:

- лезвие — режущая часть (заточенный особым образом конец инструмента);

- тело — металлическая часть, которая упирается при работе в подставку (подлокотник) станка;

- хвостовик — зауженная часть инструмента в противоположном конце от лезвия. На хвостовике крепится деревянная (пластиковая) ручка.

Классификация резцов по дереву

Ручка ручного резца имеет основу (то за что держится мастер) и шейку (металлическое крепежное кольцо не позволяющее разрушаться ручке в процессе работы).

1.1 Виды резцов

Для проведения множества разнообразных работ на станке потребуется целый набор токарных резцов по дереву. Многие мастера имеют свои особые инструменты, которые необходимы им для проведения определенного вида обработки дерева, поэтому некоторые из них сделаны своими руками.

В зависимости от потребностей, резцы по дереву могут быть:

- отрезными;

- подрезными;

- расточными;

- фасонными.

Для выполнения основных операций по работе с деревом на токарном станке достаточно двух основных видов резцов:

- рейера — предназначен для первоначальной стадии обработки заготовки;

- мейселя — для придания изделию окончательной формы.

1.2 Рейер

Конструктивно представляет собой длинное стальное лезвие с полукруглым сечением.

Рейер — предназначен для первоначальной стадии обработки заготовки

Изготовить своими руками его можно из толстой металлической пластины или полукруглого желобка. Заточка рабочей части (лезвия) проводится также в виде полукруга. Используется рейер для придания первичной заготовке приблизительных параметров изделия в черновом виде.

1.3 Мейсель

Своей формой этот инструмент напоминает сапожный нож — это металлическая пластина, заточка косого лезвия которой выполнена под одинаковым углом с обеих сторон. Используется для придания изделию окончательной формы, а также для отделения готовой детали от заготовки.

Эти два основных вида резцов позволяют выполнять основные операции по обработке деревянных заготовок по внешней поверхности. В некоторых случаях возможна работа с ними и при внутренней обработке деталей.

1.4 Фасонные резцы

Большое семейство другого вида резцов по дереву, относятся к категории фасонных:

- стамеска (скребок) — выравнивает цилиндрические поверхности;

- гребенка — для вырезания канавок или резьбы;

- крючок — с его помощью вытачиваются полости в торце детали;

- кольцо — действует аналогично крючку;

- треугольник — заточка лезвия выполнена в форме треугольника для придания заготовке круглой формы.

1.5 Самодельные резцы

Самостоятельно изготавливая самодельные резцы для токарного станка по дереву, следует учитывать некоторые особенности при выборе материала. Он должен быть прочным (из качественной марки стали) и соответствовать допустимым минимальным размерам.

Самодельные резцы по дереву для токарного станка

Самыми простыми в изготовлении своими руками являются рейер и мейсель. Для получения этих резцов можно использовать уже отработанные напильники или рашпили. Используя обычный станок для заточки, им придается нужная форма лезвия, а ручку зачастую менять нет необходимости (при условии, что старая в полном порядке). При отсутствии крепежного кольца на ручке — его необходимо обязательно добавить, так как это элемент, который увеличивает безопасность работы с инструментом.

Металл, из которого они сделаны, имеет достаточную твердость, но перед выполнением заточки его следует закалить. Для этого полученную заготовку резца разогревают до красноты, а затем опускают для охлаждения (закалки) в машинное масло.

Сделанные своими руками резцы следует испытать на мягких породах дерева (тополь, липа), а затем, после осмотра на предмет появления трещин и сколов, можно приступать к работе с более твердыми породами (дуб, береза, бук).

Процесс вытачивания деревянной заготовки ручным резцом

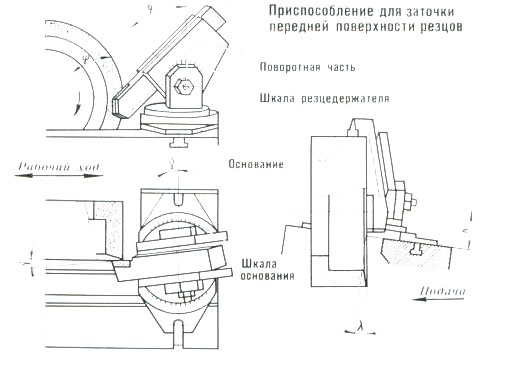

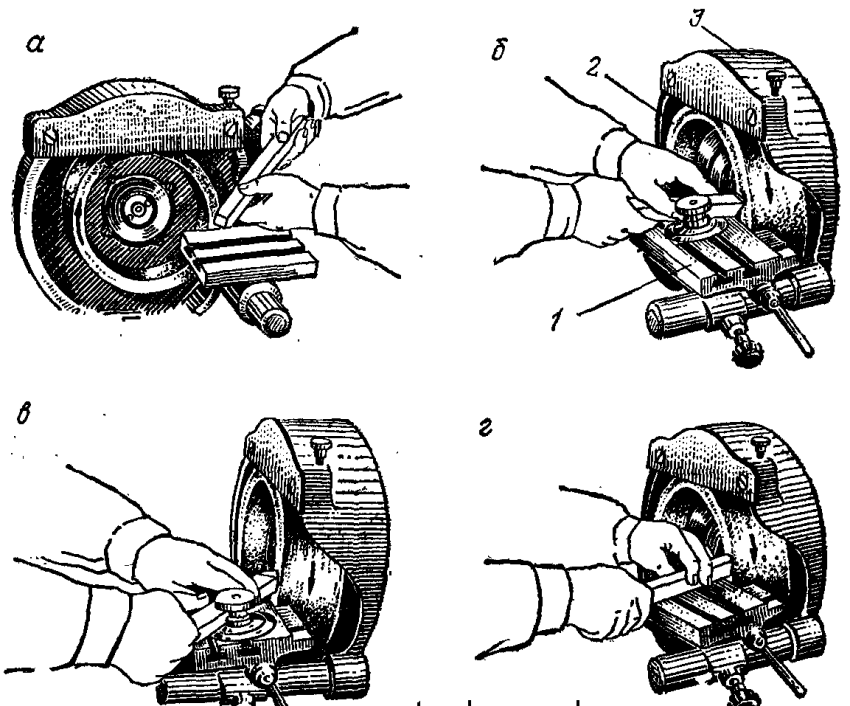

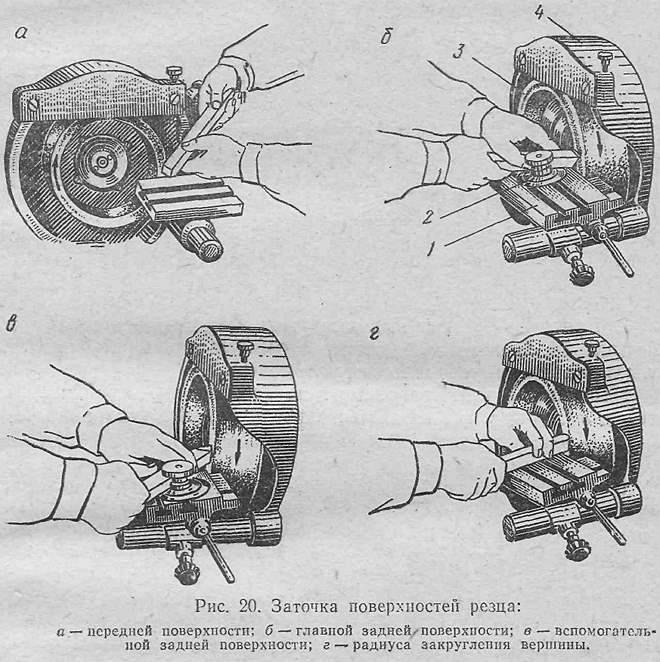

Типы затачивания

Крупные предприятия, занимающиеся обработкой металлов обязательно располагают необходимыми для затачивания инструментов специалистами и оборудованием. Владельцы небольших мастерских выполняют заточку собственноручно.

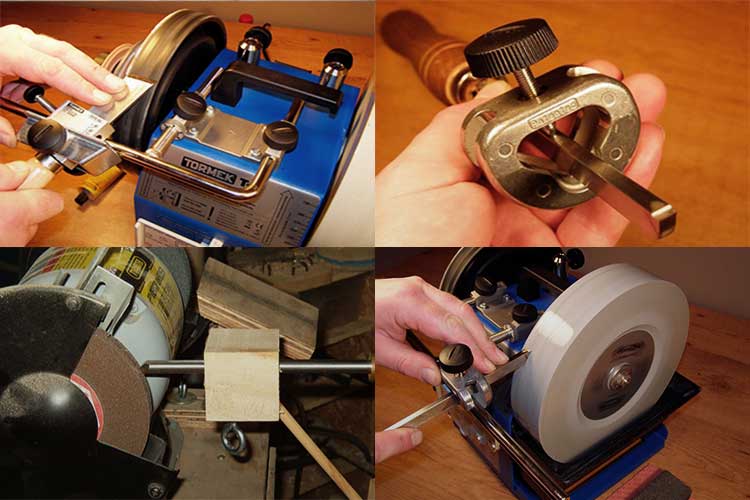

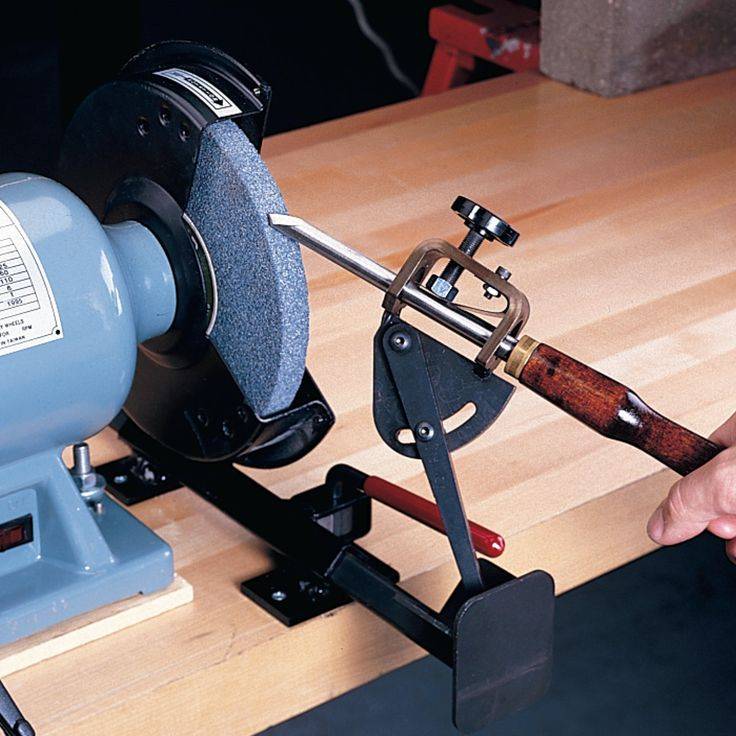

Заточка резцов может быть выполнена одним из следующих методов:

- Абразивный (на шлифовочном круге).

- Механико-химический (выполняется обработка специальными средствами).

- С помощью особых приборов.

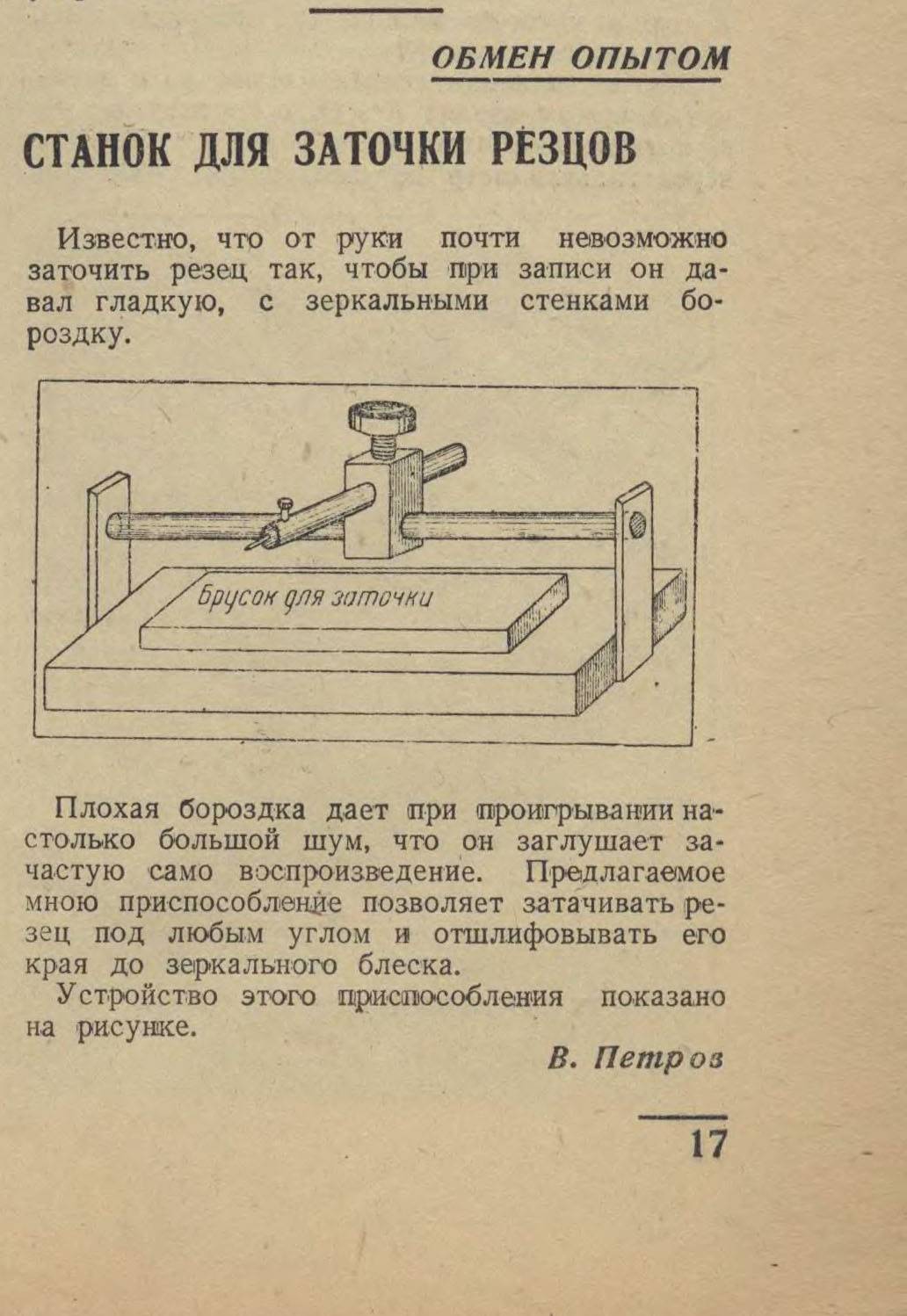

Абразивное затачивание выполняется на заточном, токарном устройстве либо на шлифовочном брусочке. Вручную трудно наточить резец, соблюдая требуемые углы. Дополнительную сложность создает нагрев металла, приводящий к потере свойств. Ввиду этого качество затачивания прямо зависимо от навыков рабочего.

Резцы из твердых сплавов точат на зеленом карборунде. Инструменты из разных видов стали проходят обработку шлифовочными кругами, сделанными из среднетвердого корунда. Начальное обрабатывание осуществляется оселками с абразивом 36-46, завершающее – 60-80. Перед тем как устанавливать круг на станочное устройство, нужно удостовериться в том, что он целостен. При обработке он может сломаться, травмировать токаря, изменить углы токарного резца.

Механико-химический способ дает возможность эффективно и быстро заточить резец, предотвращает образование сколов, трещинок. Данный метод используется для заточки больших инструментов из твердых сплавов. Они проходят обработку купоросным раствором. В результате химической реакции образуется тончайшая защитная пленка, смываемая частичками абразива, которые присутствуют в растворе. Процедура выполняется в станочном устройстве, которое оборудовано резервуаром с передвижным шлифовальником. Зафиксированный инструмент перемещается возвратно-поступательно. Кроме того, резец прижимается к абразиву (150 г на кв. см).

Заточку алмазных резцов выполняют на специальном оборудовании электрокорундовыми/кремниевыми кругами.

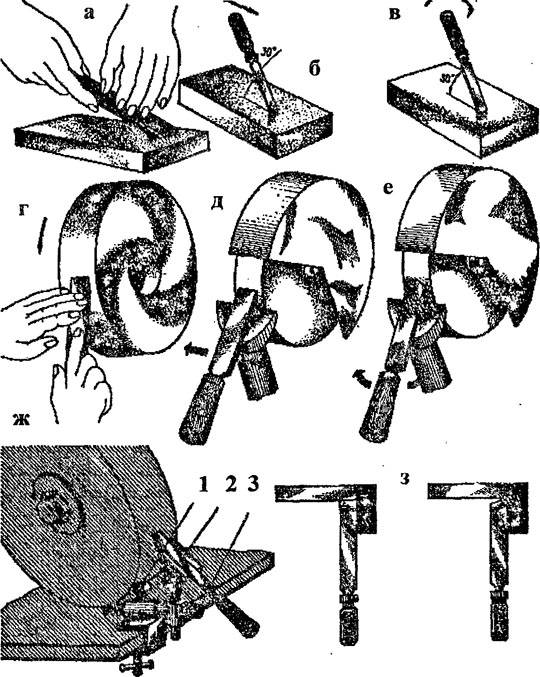

Заточка стамесок и рубанков

Процесс заточки на заводе-изготовителе оставляет на ноже рубанка или стамеске тонкие царапины на тыльной стороне лезвия и плоскости заточки. В результате режущая кромка получается зазубренной и не способна на очень чистую работу. Как плоскость заточки, так и тыльная сторона должны быть выправлены на камнях со средней и тонкой категорией зернистости, чтобы удалить царапины заводской заточки и добиться идеально острой кромки.

Выравнивание тыльной стороны нового лезвия

Смажьте камень и положите лезвие всей поверхностью тыльной стороны на камень плоскостью заточки вверх. Водите лезвием по оселку, нажимая на него кончиками пальцев, чтобы оно перемещалось ровно в плоскости, без покачиваний. Повторите операцию на камне тонкой правки, пока сталь не заблестит.

Выровняйте тыльную сторону нового лезвия

Правка режущей кромки

Полотна ножа столярного рубанка и стамески заточены пол углом порядка 25º. Некоторые мастера под этим углом делают и правку для работы с мягкими породами древесины, но этот угол слишком слаб для твердых пород. Вторичный скос в 35º точится при выправлении лезвия с тем, чтобы укрепить режущую кромку. Этот процесс заметно ускоряет заточку, так как снимается очень мало металла.

Дополнительная плоскость режущей кромки под углом в 35

Возьмите в правую руку полотно скошенной частью вниз, положите указательный палец вдоль его края. Кончики пальцев свободной руки положите поверх лезвия, а большой палец расположите поперек него снизу, как показано на рисунке ниже. Поместите плоскость заточки на смазанный камень средней зернистости и покачайте полотно, пока не почувствуете, что оно лежит на камне всей плоскостью заточки. После этого чуть увеличьте угол наклона полотна, чтобы заточить вторичную кромку. Кисти рук держите жестко для обеспечения постоянного угла наклона и водите лезвием вперед и назад по всей площади бруска. Полотно немного поверните, чтобы вся режущая кромка была в контакте с камнем. При заточке узкой стамески перемещайте траекторию движения от края к краю бруска для того, чтобы уменьшить его выработку (образование впадины) в средней части. Очень узкие полотна выправляйте на боку камня.

| Так держать лезвие при правке | |

| Поверните полотно для одновременной правке всей длины кромки | |

| Перемещайте стамеску по всей поверхности бруска | |

| Проверьте заусенец большим пальцем |

Когда ширина новой плоскости заточки достигнет примерно 1 мм, переходите к оселку с более тонкой зернистостью и повторите процесс. Правка на обратной стороне лезвия образует заусенец, который вы можете почувствовать, проводя по этому месту большим пальцем. Уберите его перемещением всей плоскости тыльной стороны по бруску, затем – несколькими легкими движениями по камню плоскостью заточки и, наконец, повторной правкой тыльной стороны. Этот процесс обломит заусенец и заострит режущую кромку.

Сформированная дополнительная плоскость кромки. Маленький скос при правке режущей кромки усиливает полотно

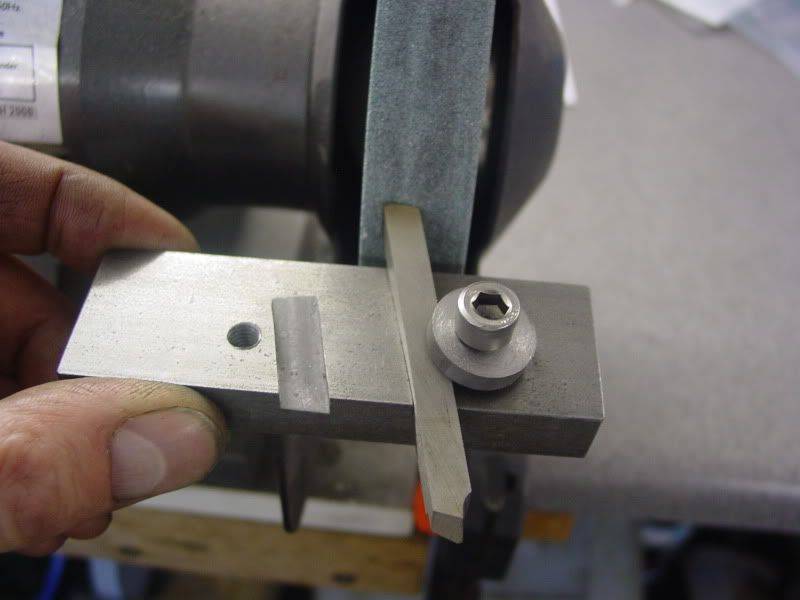

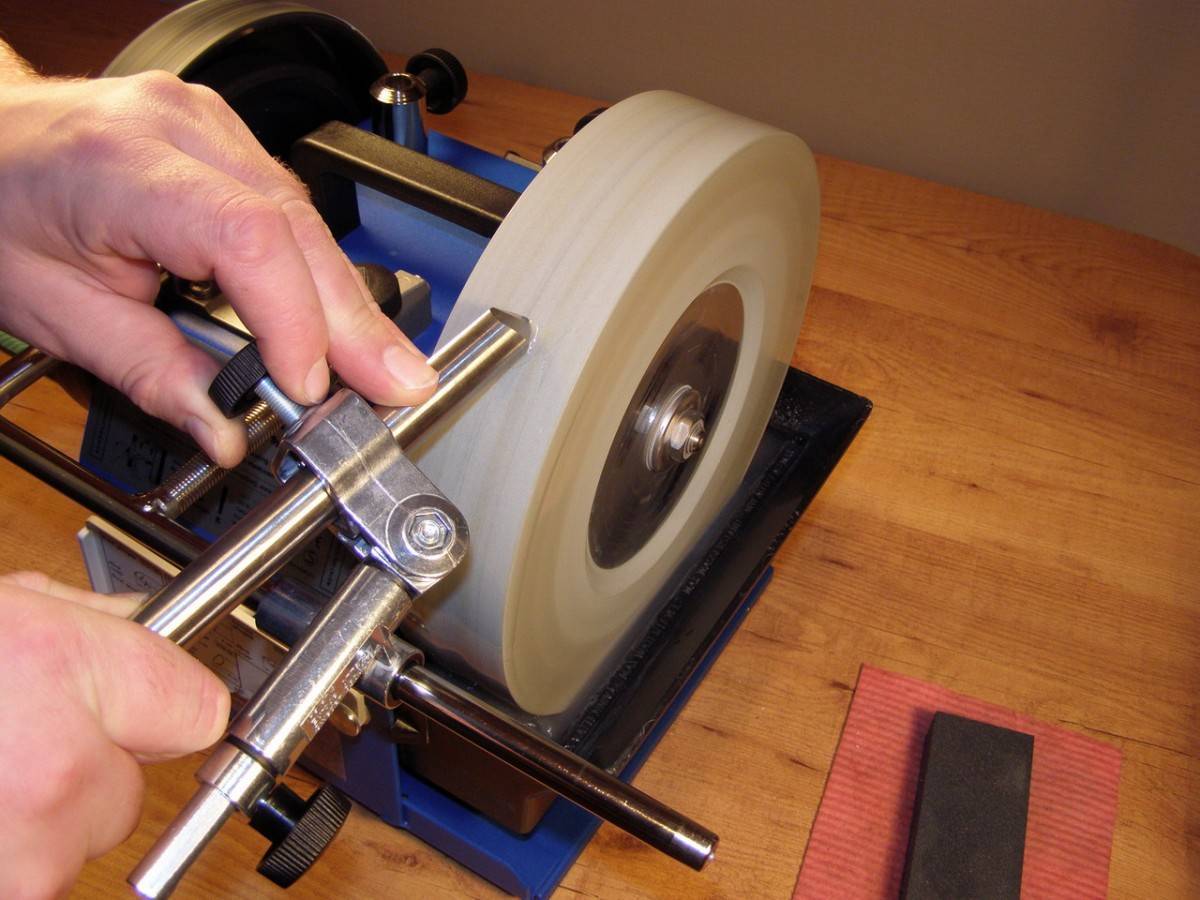

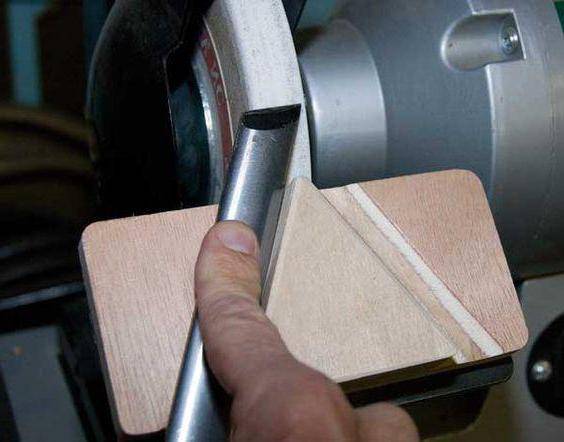

Использование направляющего приспособления

Ручная правка — быстрый и эффективный процесс, но, если вы не владеете техникой, можно установить нож рубанка или стамеску в специальное приспособление, которое обеспечит необходимый угол при их заточке.

Использование направляющего приспособления для заточки.

Существует много конструкций, но все они выполняют одинаковые функции.

Приспособление для заточки стамески под углом

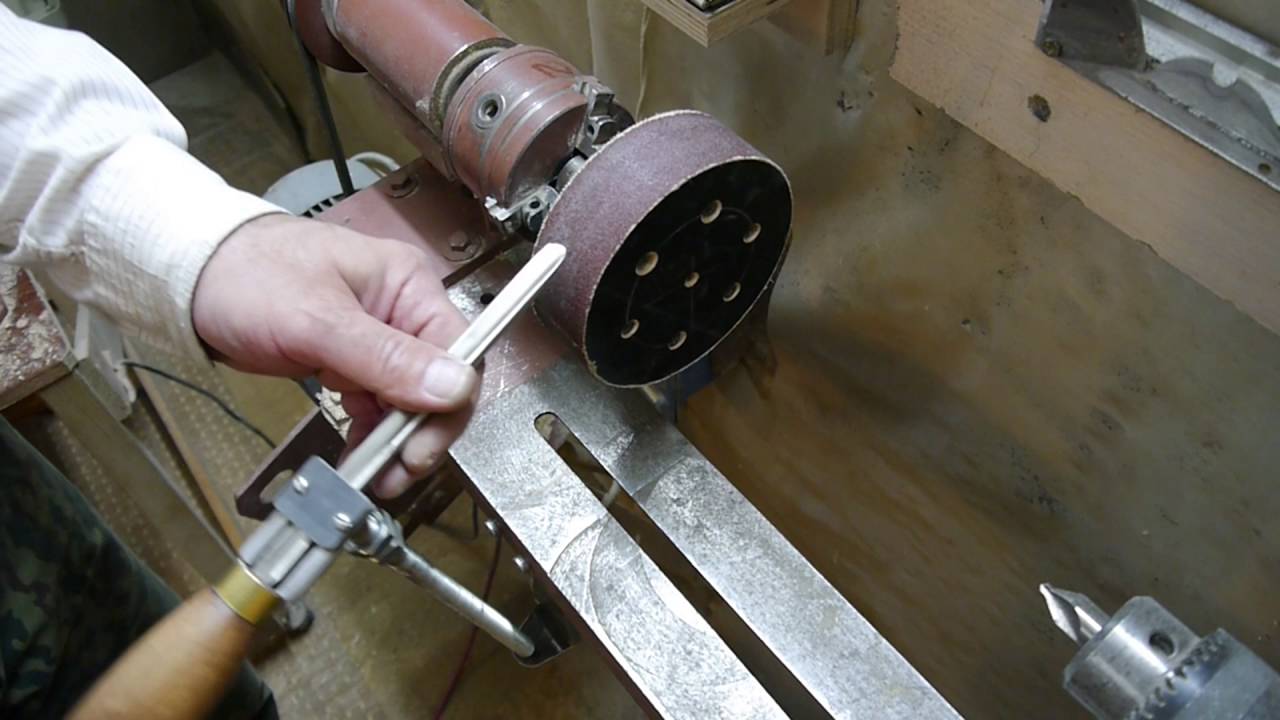

Заточка круглых стамесок

При заточке круглой стамески с внешней кромкой поверните брусок поперек и перемещайте инструмент от края к краю по длине камня, описывая «восьмерку», чтобы ровно снимать металл. Заусенец с внутренней стороны желобка стамески снимите смоченным фасонным оселком. Пользуйтесь тем же оселком при правке внутренней режущей кромки полукруглой стамески. Заусенец удаляйте, водя горизонтально стамеской от края до края бруска и покачивая полотно. Стамески для резьбы по дереву затачиваются так же. Пользуйтесь ножевидными оселками или надфилями из точильного камня для обработки специализированных резцов, например V-образной формы, или квадратными.

| Правка стамески с внешней кромкой | |

| Снимите заусенец фасонным оселком | |

| Правка стамески с внутренней кромкой | |

| Снимите заусенец на камне с масляным смачиванием |

1 Общие сведения

В большинстве случаев, токарные резцы, в том числе и сделанные своими руками, предназначены для ручного применения. Закрепленная заготовка вращается станком, а ее обработка происходит за счет перемещения режущего инструмента вдоль обрабатываемой поверхности руками мастера.

Стандартный ручной резец состоит из двух частей:

- рабочего тела изготовленного из металла;

- деревянной ручки, для удержания инструмента в руках.

Он имеет три зоны:

- лезвие — режущая часть (заточенный особым образом конец инструмента);

- тело — металлическая часть, которая упирается при работе в подставку (подлокотник) станка;

- хвостовик — зауженная часть инструмента в противоположном конце от лезвия. На хвостовике крепится деревянная (пластиковая) ручка.

Классификация резцов по дереву

Ручка ручного резца имеет основу (то за что держится мастер) и шейку (металлическое крепежное кольцо не позволяющее разрушаться ручке в процессе работы).

1.1 Виды резцов

Для проведения множества разнообразных работ на станке потребуется целый набор токарных резцов по дереву. Многие мастера имеют свои особые инструменты, которые необходимы им для проведения определенного вида обработки дерева, поэтому некоторые из них сделаны своими руками.

В зависимости от потребностей, резцы по дереву могут быть:

- отрезными;

- подрезными;

- расточными;

- фасонными.

Для выполнения основных операций по работе с деревом на токарном станке достаточно двух основных видов резцов:

- рейера — предназначен для первоначальной стадии обработки заготовки;

- мейселя — для придания изделию окончательной формы.

1.2 Рейер

Конструктивно представляет собой длинное стальное лезвие с полукруглым сечением.

Рейер — предназначен для первоначальной стадии обработки заготовки

Изготовить своими руками его можно из толстой металлической пластины или полукруглого желобка. Заточка рабочей части (лезвия) проводится также в виде полукруга. Используется рейер для придания первичной заготовке приблизительных параметров изделия в черновом виде.

1.3 Мейсель

Своей формой этот инструмент напоминает сапожный нож — это металлическая пластина, заточка косого лезвия которой выполнена под одинаковым углом с обеих сторон. Используется для придания изделию окончательной формы, а также для отделения готовой детали от заготовки.

Эти два основных вида резцов позволяют выполнять основные операции по обработке деревянных заготовок по внешней поверхности. В некоторых случаях возможна работа с ними и при внутренней обработке деталей.

1.4 Фасонные резцы

Большое семейство другого вида резцов по дереву, относятся к категории фасонных:

- стамеска (скребок) — выравнивает цилиндрические поверхности;

- гребенка — для вырезания канавок или резьбы;

- крючок — с его помощью вытачиваются полости в торце детали;

- кольцо — действует аналогично крючку;

- треугольник — заточка лезвия выполнена в форме треугольника для придания заготовке круглой формы.

1.5 Самодельные резцы

Самостоятельно изготавливая самодельные резцы для токарного станка по дереву, следует учитывать некоторые особенности при выборе материала. Он должен быть прочным (из качественной марки стали) и соответствовать допустимым минимальным размерам.

Самодельные резцы по дереву для токарного станка

Самыми простыми в изготовлении своими руками являются рейер и мейсель. Для получения этих резцов можно использовать уже отработанные напильники или рашпили. Используя обычный станок для заточки, им придается нужная форма лезвия, а ручку зачастую менять нет необходимости (при условии, что старая в полном порядке). При отсутствии крепежного кольца на ручке — его необходимо обязательно добавить, так как это элемент, который увеличивает безопасность работы с инструментом.

Металл, из которого они сделаны, имеет достаточную твердость, но перед выполнением заточки его следует закалить. Для этого полученную заготовку резца разогревают до красноты, а затем опускают для охлаждения (закалки) в машинное масло.

Сделанные своими руками резцы следует испытать на мягких породах дерева (тополь, липа), а затем, после осмотра на предмет появления трещин и сколов, можно приступать к работе с более твердыми породами (дуб, береза, бук).

Процесс вытачивания деревянной заготовки ручным резцом

Разновидности

Все приспособления, служащие для изготовления, доводки и украшения токарных заготовок, можно поделить на несколько общих типов:

- Отрезные. По форме напоминает нож, только в отличие от обычного ножа, у токарного используется только острие. Отрезными инструментами работают, повернув их плоскость вертикально, в отличие от стамесок, которые удерживаются горизонтально. С помощью токарного ножа отрезают часть заготовки, а также делают глубокие канавки.

- Стамески. Плоские или полукруглые предметы с заточенным лезвием. Ими выбирают часть материала, упирая в заготовку параллельно полу или под небольшим углом. Благодаря стамескам брус или бревно, зажатое между бабками, приобретает форму фигурной ножки кровати или равномерно сужающейся бейсбольной биты.

- Скребки. Используются после того, как изделию придана черновая форма. В отличие от стамески, скребок не имеет заточенного лезвия – рез осуществляется твёрдой гранью торца. Благодаря скребкам в древесине можно делать как декоративные, так и функциональные сложные кольцевые вырезы. Самые распространённые скребки имеют форму буквы Р.

Особенности станков

Приспособление, на котором проводится заточка токарных резцов по дереву и других инструментов, имеющее точильный камень называют заточным станком. Зачастую он имеет вертикальное расположение камня, когда ось вращения проходит в горизонтальной плоскости. Существует огромное количество вариантов исполнения подобного оборудования. К наиболее востребованным можно отнести:

- Станок с двумя точильными камнями. Позволяет установить два разных абразива для ускорения процесса обработки. При выполнении рассматриваемой работы некоторые проводят переустановку используемого абразива, один из которого имеет более крупную крошку абразива, другой меньшую. Для того чтобы не нужно было выполнять постоянную переустановку подобные станки имеют два выходных вала, на которых можно крепить круг.

- Станок, который имеет ванну для охлаждения поверхности абразива. Эта конструктивная особенность позволяет избежать сжигания металла во время обработки. Из-за сильного трения поверхность начинает нагреваться, металл при нагреве может изменить свои эксплуатационные качества. Именно поэтому нужно избегать пригорания металла путем использования охлаждающей ванночки с водой.

При выборе стоит обращать внимание на показатель мощности, возможность регулировки показателей работы, максимальный диаметр камня, наличие защитного кожуха и другие показатели.

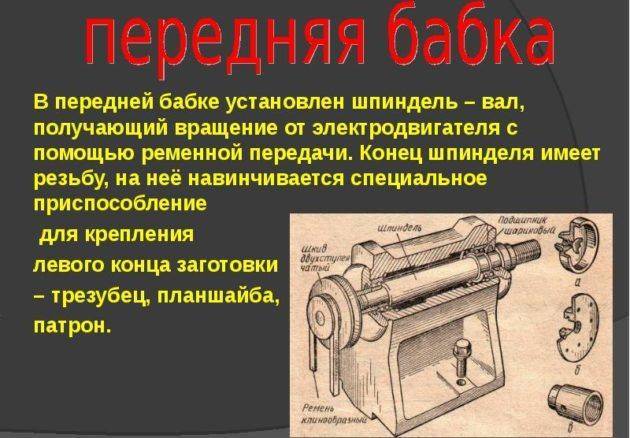

Устройство и принцип работы токарного станка по дереву

Основные узлы токарного станка по дереву

Основные узлы токарного станка по дереву

Главное отличие токарного станка по дереву от его собрата, на котором обрабатываются заготовки по металлу, заключается в том, что у него вместо механического устройства для подвода резца к обрабатываемой детали установлен подручник — приспособление для упора стамесок.

Токарный станок для деревообработки устроен несложно. На станине устройства располагаются передняя и задняя бабки. В передней бабке расположен шпиндель, в него вставляют разные приспособления, с помощью которых крепится левый конец деревянной заготовки. Задняя бабка служит для упора правого конца длинной заготовки. Между левой и правой бабкой устанавливается подручник, который служит для упора инструмента, которым будет обрабатываться заготовка.

Шпиндель приводится в движение электродвигателем. Скорость вращения может регулироваться. Кстати, некоторые токарные работы можно исполнять на фрезерных станках, но об этом рассказ должен быть в отдельной статье.

Заготовка закрепляется в патроне, который установлен на шпинделе. Потом она поджимается задней бабкой. Если устройство подпора задней бабки неподвижное, то его перед установкой заготовки смазывают машинным маслом. Прежде чем начинать устанавливать заготовку, нужно в ней точно вычислить и отметить центр. Его проще всего найти, если воспользоваться угловым центроискателем. Если заготовка будет закреплена не по центру, то при вращении шпинделя это вызовет её «биение», и качественно выточить деталь не удастся.

Изготовление резцов своими руками: пошаговое руководство

Главное – использовать только инструментальную сталь, обладающую достаточно высокими эксплуатационными характеристиками.

Подбор необходимой конфигурации напильников или рашпилей

Выбор этих деталей будет проще, если владелец заранее знает точно, какие перед ним стоят задачи. После этого длину, форму и размер подобрать не составит труда. Здесь дают несколько советов.

- Если требуется опилить до 5-10 мм толщины – лучше останавливаться на номере насечки 0 или 1.

- Точность обработки должна находиться в пределах 0,01-0,02 мм.

- По длине выбирать приспособления гораздо проще.

Главный ориентир – габариты поверхности, которую требуется опилить. Чем этот параметр больше, тем крупнее должно быть и само приспособление.

Можно воспользоваться специфической формулой, чтобы расчёт был точнее. К длине поверхности изделия прибавляем 15 см. Получим значение, которое и будет длиной рабочей поверхности напильника, рашпиля. Главное – чтобы работая, инструмент проводили по всей заготовке.

Крепление режущих частей

Самодельные инструменты делают также, что и профессиональные. Оптимальное решение – саморезы и винты. Чем качественнее изделие – тем лучше.

Заточка инструмента

Только регулярная заточка резцов позволит получить максимально точные результаты. Необходимость в процедуре возникает не только для инструментов, у которых есть твёрдосплавные пластины одноразового применения. Работа выполняется специализированными станками, когда речь идёт о производственных предприятиях крупного масштаба.

Ограничения по методике для домашних условий практически отсутствуют. Применение допустимо для обычных кругов по заточке, реагентов с химически активным действием. Станки универсального, специализированного назначения – дешёвый вариант, сохраняющий эффективность.

Обрабатывая заднюю часть инструмента, проходят три главных этапа.

- Сохранение такого же угла, что и у самой державки сзади. Увеличение показателя по сравнению с задним углом резания равно 5 градусам.

- Второй этап предполагает обработку поверхности самой режущей пластины сзади. Здесь надо сохранить превышение, равное 2 градусам.

- Доводка составляет третий этап. Он нужен для формирования необходимого заднего угла.

Через несколько этапов обработки проходит и передняя поверхность.

https://youtube.com/watch?v=c6pGuFBsGT8

Доработка и шлифовка

Это делают карбидом, на специальном чугунном диске. Приспособление вращается, сохраняя скорость до 1-2 м/с. Направление вращения самого диска – к рабочей кромке, от опорной части инструмента.

Последовательно притирают лезвия, инструментальные поверхности. Резцы практически доводятся до блеска, их избавляют от любых неровностей.

Зачем нужна доводка? Инструмент со временем притупляется и изнашивается, если его используют достаточно часто. Причина – в том, что пластина трётся о заготовки и стружки. Если пластина ровнее, то трение будет меньше. Износ инструмента в такой ситуации замедляется.

У процесса доводки есть и другие особенности:

- При доводке применяют абразивные пасты, главный компонент у которых – борный карбид.

- Доводка предполагает смачивание инструмента керосином.

- Потом на поверхность зигзагообразно наносят пасту.

- Инструмент подносят к диску.

- Пасту ГОИ можно использовать совместно с керосином.

- Керосин не относится к обязательным этапам, когда применяют современные смазки.

Важно правильно установить стол подручника. После его установки по сравнению с серединной частью диска лезвия резцов с деталью на одних линиях, либо ниже. Вращение диска – к пластине с резьбой, направленное

Вращение диска – к пластине с резьбой, направленное.

Частички пасты начинают измельчаться, когда прижимают инструмент, приступают к доводке. У резца нет сколов и потёртостей при прохождении через кромки. Неровности с резцовой поверхности устраняются благодаря тем самым зёрнам пасты.

Как заточить топор с помощью электроточила

Заточка топора электроточилом

Заточка топора электроточилом

Выполнить заточку можно вручную, или на различных наждачных аппаратах. Электроточило представляет собой установку с абразивным кругом, который способен развивать высокую скорость обращения. Перед тем как заточить топор болгаркой следует подготовить дополнительные инструменты: точильный камень, доводочную пасту, элемент для правки круга, угломер и защитные средства.

Работы должны производиться в полном соответствии норм безопасности, в очках и перчатках:

- Электроточильный станок устанавливается на ровную поверхность.

- Устраняются изъяны на абразивном круге.

- Выполняется надежный крепеж изделия.

- Лезвие устанавливается под нужным углом заточки.

- Процесс повторяется до необходимого уровня среза.

- Производится нанесение доводочной пасты для полировки лезвия.

- Обработка поверхности лезвия составом для защиты от коррозии.

Абразивный круг при заточке подвержен нагреванию, поэтому потребуется периодическое смачивание водой поверхности и лезвия топора

Важно также направлять лезвие при заточке навстречу вращению точильного круга

Мастера используют несколько видов точильных камней. Варьируя их зернистость можно достичь особой остроты.

Выполнение работ на наждаке целесообразно использовать при высокой степени эксплуатации топора.

Изготовление своими руками

При изготовлении этих инструментов не обойтись без электрического заточного станка (электроточила) с комплектом абразивных кругов разной зернистости. В большинстве операций его может с успехом заменить болгарка с отрезными и шлифовальными дисками.

Лезвие резца по дереву

Для изготовления лезвия инструмента подойдут любые отслужившие свой век изделия из высококачественной стали – рессоры, сверла, скальпели, рашпили и даже кольца подшипников.

Для ножей самым простым выбором является полотно для ножовки по металлу. Изготовление заключается в нарезании его на отрезки требуемой длины, формировании нужной формы лезвия и заточки.

Лучший вариант для стамесок – диск циркулярной пилы, толщина которого очень хорошо подходит для этой цели. Углеродистая сталь, из которой она изготовлена, долго держит заточку даже при обработке твердых пород дерева. Отрезание полос нужного размера и их вытачивание для получения необходимой формы лезвия выполняется с помощью болгарки или абразивного диска электроточила.

Для полукруглой стамески отлично подойдет старый пробойник – он уже имеет нужную форму. Достаточно только срезать с него лишний металл и заточить.

При интенсивном обтачивании металл нагревается, что вызывает отпуск, делающий его более мягким, неспособным долго сохранять заточку. Поэтому после придания лезвию нужной формы и заточки требуется закалка. Для этого нужно нагреть режущую часть при помощи газовой или керосиновой горелки до малинового цвета и опустить в емкость с машинным маслом.

Рукоятка

В качестве материала для рукоятки наиболее подходящим деревом считается дуб. Ну а где он не растет, его вполне успешно заменит береза, которая, будучи обожженной до черноты газовой горелкой и отшлифованная, не требует никакого покрытия и очень комфортна для работы.

Для ножей по дереву рукоятку можно сделать следующим способом:

- выпилить два бруска длиной около 12 сантиметров и сечением 12х22 миллиметра;

- приложив хвостовик лезвия к бруску, обвести его карандашом;

- стамеской выбрать древесину на глубину толщины лезвия;

- нанести на поверхности брусков столярный клей (можно ПВА или ЭДП), соединить конструкцию и стянуть ее струбцинами или зажать в тисках;

- после высыхания клея обстругать рукоятку или обточить на электроточиле и ошкурить.

Для стамесок рукоятку можно выточить на токарном станке или выстрогать из целого бруска. Затем просверлить отверстие по размеру хвостовика и, предварительно надев на рукоятку обжимное кольцо, предохраняющее дерево от раскалывания, аккуратно насадить ее на лезвие.

Заточка резцов по дереву

Завершающим этапом изготовления резцов по дереву является формирование режущей части и заточка. Основную часть металла с режущей кромки можно убрать на абразивном круге электроточила или заточным диском болгарки.

Углы заточки фасок всех видов резцов примерно одинаковые и лежат в диапазоне 18-25°, а длина острой части составляет порядка 20-35 мм, в зависимости от общей длины резца. В процессе обработки необходимо обязательное постоянное охлаждение лезвия в емкости с водой.

Дальнейшая работа выполняется вручную в следующей последовательности:

- заточка на наждачном бруске, который рекомендуется периодически смачивать водой;

- заточка на более тонком бруске или на шкурке-нулевке, положенной на твердую, ровную подложку;

- завершающая правка и полировка режущей кромки на кожаном ремне, натертом пастой ГОИ.

В процессе эксплуатации режущего инструмента его лезвие неизбежно теряет свою остроту. Регулярная тщательная заточка резцов по дереву – необходимое условие для комфортной работы резчика и высокого качества резного изделия.

Как самостоятельно затачивать инструмент?

Для заточки резцов можно использовать ручной или электрический инструмент. Второй способ использовать предпочтительнее, так как на хорошем электроинструменте заточка происходит быстрее, а порой и качественнее.

Необходимые инструменты

Для заточки лезвия потребуются:

- точильный брусок;

- абразивный камень.

Первичную грубую чистку лезвия осуществляют на абразивном камне. В конце используют точильный брусок с мелкой крошкой.

Также можно осуществлять заточку лезвия на электрическом точильном станке.

Особенности

Для правки или заточки лезвия инструмента можно воспользоваться электрическом точильным станком. Лучше выбирать модели с двумя точильными кругами.

На первом можно делать грубую чистку и обработку. На втором — чистовую заточку. Соответственно, круги должны быть с разной величиной абразивной крошки.

Во время работы необходимо остужать лезвия в машинном масле. Иначе оно может перегреться и потерять свои эксплуатационные качества. Также остывание в масле способствует закалке инструмента.

Особенности выполнения заточки

При заточке нужно учитывать:

- Правильные углы заточки для каждого резца.

- Для новичков лучше брать более развернутые, а не острые углы заточки. С ростом навыка можно уменьшать угол.

- Для грубой очистки и первичной обработки также используют заточку с более развернутым углом.

- Первичную заточку лезвия и формирование режущей кромки делают еще до работы на электрическом точильном станке.

По мере освоение инструмента мастер придет к собственным углам заточки того или иного резца, который будет удобен в работе.

Источник

Угол заточки стамески по дереву

Это можно сделать вручную, однако очень велик шанс, допустить ошибку. Чтобы получить идеальный угол наклона, поместите стамеску в специальное устройство для заточки, закрутите винты, чтобы изделие было крепко закреплено. Угол наклона во многом зависит от типа затачиваемой стамески:

- очищение стамески – устанавливаем под углом примерно в 20 градусов;

- для обычной стамески увеличиваем угол на пять градусов.

Дополнительные отделки

Обычно после заточки стамеска уже может использоваться, однако если у вас есть желание, чтобы инструмент был еще острее, то есть смысл добавить микрофаску. По сути, это очередной небольшой скос, который выполнен на самом кончике фаски. Это необходимый шаг при выполнении очень тонких и точных работ. Чтобы сделать микрофаску, необходимо отрегулировать аппарат для заточки на работу под углом в 5 градусов. Повторите проделанную работу, используя камень мелкой зернистости.

На этом наше пособие о том, как заточить стамеску в домашних условиях – окончено. При работе берегите свои глаза, надевайте защитные очки.

Другие материалы по заточке инструмента: * Заточка ножовки по дереву. * Заточка ножей фуганка.