Обучение работе с ультразвуковым дефектоскопом

«Набивать руку» желательно под присмотром опытного наставника. По мере проведения контроля разных объектов из разных материалов вы станете лучше разбираться в ПО, выработаете «короткие пути» до нужных настроек и функций, привыкнете к цветовой гамме развёрток, научитесь правильно сохранять и обрабатывать результаты.

Для лучшего понимания принципа работы ультразвукового дефектоскопа рекомендуем также побольше читать учебной и научно-технической литературы. В особенности это касается «классики жанра» – трудов В.Г. Щербинского, И.Н. Ермолова, А.К. Гурвича, Е.Ф. Кретова, В.А. Троицкого, В.Ю. Попова, Ю.В. Ланге и других авторитетных авторов. Свои учебные пособия есть в разных институтах и аттестационных центрах. Например, многие специалисты УЗК высоко отзываются о материалах, которые готовят для своих студентов преподаватели Томского политехнического университета, МГТУ им. Н.Э. Баумана, ПГУПС и т.д.

Помимо книг, пособий и справочников, нужно внимательно изучать руководящую документацию, и в особенности технологические карты, по которым предстоит работать. В грамотно составленной техкарте содержатся подробные указания по настройке ультразвукового дефектоскопа, выбору ПЭП, схемы прозвучивания, измерению характеристик дефектов и т.д. Уверенное знание нормативно-технической документации – это вообще ключ к успеху в профессии дефектоскописта, к слову сказать.

Наконец, если при работе с акустическим приборов возникают какие-либо трудности, вы всегда можете обратиться за советом к старшим товарищам. Сделать это можно на форуме «Дефектоскопист.ру». На нашем сайте зарегистрированы тысячи специалистов УЗК всех квалификационных уровней, I–III, а также преподаватели, представители фирм-производителей аппаратуры, сервисных центров и пр. В разделе «Ультразвуковой контроль» можно получить информацию практически по любым вопросам, связанным с подбором, эксплуатацией, метрологическим и техническим обслуживанием ультразвуковых дефектоскопов.

Дефектоскопы серии УД2В-П

Ультразвуковые дефектоскопы серии УД2В-П предназначены для обнаружения дефектов типа нарушение сплошности и однородности материалов в полуфабрикатах, готовых изделиях и сварных соединениях, для измерения глубины и координат их залегания, измерения толщины, измерения скорости распространения ультразвуковых колебаний (УЗК) в материале

| УД2В-П46 ультразвуковой дефектоскоп, с расширенными функциями измерения и протоколирования результатов контроля и оптимально подходящий для контроля сварных соединений. Позволяет проводить полное документирование контроля. | УД2В-П45.Lite Младшая модель серии обладающая всеми измерительными характеристика дефектоскопа УД2В-П46 и отличной ценой, сравнимой со стоимостью УД2-12, но имеющая ограниченные сервисные возможности. Может быть модернизирована в дальнейшем до версии УД2В-П46. | |||

Ультразвуковые универсальные низкочастотные дефектоскопы предназначены для обнаружения дефектов, для измерения глубины и координат их залегания, измерения толщины, измерения скорости распространения и затухания ультразвуковых колебаний в композитных и других материалах с большим затуханием УЗК. | ||||

| УСД-60Н новый универсальный низкочастотный (от 20кГц до 2,5 МГц) ультразвуковой дефектоскоп, предназначенный для решения всего спектра задач контроля изделий из материалов с большим затуханием | ||||

Предназначены для измерения толщины материалов, стенок труб, сосудов и пр. | ||||

| УДТ-40 Ультразвуковой / ЭМА высокоточный толщиномер c А- и Б-сканом, позволяющий реализовать различные методики контроля | AIR Портативный высокоточный ЭМА толщиномер c возможностью подключения к планшетному ПК. Диапазон измерения толщины 2 – 60 мм. |

Комплекс для снятия характеристик ультразвуковых преобразователей СПЕКТР-П

| Установка Спектр-П имеет сертификат соответствия ГОСТ 23702 (сертификат № 03.012R.00079) и допущена к применению в Российской Федерации. Подробнее >>> |

Рамки применения метода УЗК

Проведение ультразвукового контроля сварных соединений обеспечивает достаточно точные результаты и при соблюдении технологии способен предоставить исчерпывающую информацию в отношении любых дефектов. Но здесь следует понимать, что существуют определенные границы применения методики.

Дефекты, которые можно обнаружить методикой УЗК следующие:

- поры;

- непроваренные участки;

- трещины в швах и возле них;

- несплавления соединений;

- расслоения наплавленного материала;

- наличие свищей;

- провисание металла в нижних участках стыка;

- коррозионные образования;

- участки, на которых нарушены геометрические размеры или присутствует несоответствие химического состава.

УЗК сварных соединений осуществлять можно на конструкциях из легированной и аустенитной стали, меди, чугуна и металлов, которые ультразвук проводят плохо.

Геометрические параметры проведения УЗ-дефектоскопии:

- не более 10 метров составляет наибольшая глубина залегания шва;

- при минимальной толщине металла 3-4 мм;

- в зависимости от прибора наименьшая толщина шва должна быть в пределах 8-10 мм;

- 500-800 мм – максимальная толщина металла.

Что касается видов соединений, то сварка под УЗК предполагает выполнение продольных, плоских, сварных, кольцевых, тавровых стыков. Также применяют методику для сварных труб.

Области использования дефектоскопии

Ультразвуковая проверка сварных швов активно применяется в промышленной, строительной и других сферах. Чаще всего контроль ультразвуком применяют:

- для аналитической диагностики агрегатов и узлов;

- дефектоскопия сварных швов трубопроводов проводится с целью определения их целостности и степени износа труб;

- в атомной и тепловой энергетике для контроля состояния сварных конструкций;

- в области машиностроения и химической промышленности;

- для проверки сварных стыков в изделиях со сложной конфигурацией;

- при необходимости проверить прочность соединений металлов с крупнозернистой структурой.

Применять УЗК можно как в лабораторных, так и в полевых условиях при нахождении стыков на высоте, в замкнутых пространствах и труднодоступных местах.

Преимущества и недостатки методики

Ультразвуковой контроль сварных швов трубопроводов иди других типов металлоизделий обладает рядом преимущественных особенностей:

- высокая чувствительность оборудования обеспечивает точность результатов и скорость проведения проверок;

- удобность использования благодаря компактности приборов;

- возможность проведения выездной дефектоскопии если для контроля использовать портативные измерительные устройства;

- минимальные затраты на осуществление контроля сварочных швов, что обусловлено невысокой стоимостью самих дефектоскопов;

- возможность проверять соединения с большой толщиной;

- УЗК не нарушает структуру шва и не повреждает исследуемый объект;

- практически все разновидности дефектов сварных швов можно установить посредством ультразвукового контроля;

- контролируемый объект не требуется выводить из эксплуатации, проверку сварочных соединений можно проводить непосредственно в процессе его работы;

- абсолютная безопасность для человека, что нельзя отнести, например, к рентгеновской дефектоскопии.

К недостаткам контроля сварочных швов ультразвуковым методом относят некоторые трудности при проверке металлов с крупнозернистой структурой, возникающие вследствие сильного затухания и рассеивания волн. Также в числе минусов отмечают необходимость предварительно перед установкой дефектоскопов очистить и подготовить поверхность шва и некую ограниченность информации, выдаваемой прибором об обнаруженном дефекте.

В заключение следует сказать о том, что УЗК сварочных соединений – это гарантия безопасной эксплуатации готовых металлоизделий и сооружений. Если соблюдать сроки проверок, то это позволит своевременно устранить повреждения, продлить периоды и увеличить эффективность работы конструкций.

Устройство

Основным элементом устройства, который испускает звуковые волны, является генератор импульсов. Образуемые им сигналы передаются на следующий элемент, которым выступает преобразователь. Он повернут непосредственно к образцу исследуемого металла, чтобы отраженный сигнал мог попасть точно на его поверхность. После возвращения волны она попадает на поверхность преобразователя, который отправляет сигнал на следующий компонент – усилитель. Он необходим для того, чтобы получаемый относительно слабый импульс был усилен для нормального восприятия электронно-лучевой трубкой. При помощи генератора развертки электронно-лучевая трубка выводит изображение полученного анализа.

Принцип работы

Ультразвуковой дефектоскоп сварных швов имеет следующий принцип работы. Когда волна генерируется при помощи соответствующего элемента устройства, она моментально начинает распространяться в воздушном пространстве. Но в то время, когда она сталкивается со средой, плотность которой отличается от той, в которой она проходила до этого, то часть волн возвращается. При одной плотности шва это должно происходить на момент вхождения ее в шов и на момент выхода, то есть график должен быть ровным. Но если внутри есть неровности и воздушные прослойки, что говорит о наличии дефекта, то волна будет приходить назад неравномерно. Преобразователь помогает определить данную особенность, а усилитель обеспечивает показания сигнала так, чтобы человек смог локализовать найденный дефект.

Технические характеристики

На примере такой модели как дефектоскоп контроля сварных швов УД1 можно рассмотреть основные технические характеристики данных устройств:

| Параметр | Значение |

| Диапазон возможных размеров глубины стали, мм | 6000 |

| Регулируемый диапазон усиления | 115 дБ |

| Регулировка чувствительности | до 70 дБ, кривая строится по 16 основным точкам, которые вводятся вручную или по специальным контрольным отражателям |

| Контролируемая зона | Ширина и начало измерений в используемой развертке |

| Импульс зондирования | Переменный с возможностью настройки, амплитуда импульса достигает до 350 В, максимальная измеряемая длительность составляет от 12,5 до 500 нс, |

| Память | Запоминание настроек с А-сканом (Б-сканом, С-сканом), ее размер ограничен только вместительностью SD-карты. |

| Интерфейс | Блютуз, SD-card |

| Диапазон рабочих температур | От -20 да +50 градусов Цельсия |

Модели и отличительные особенности

Каждый ультразвуковой дефектоскоп для контроля сварных швов обладает собственными параметрами, которые обеспечивают ему свою сферу применения. Среди основных распространенных моделей можно выделить:

УД4 12Т используется для анализа однородности металла, пластика и прочих твердых материалов. Применяется в машиностроении, в строительстве, металлургической промышленности, а также при ремонте транспортных средств.

Ультразвуковой дефектоскоп УД4 12Т

УСД 50 – универсальная модель, которая обладает цветным дисплеем, что построен по технологии TFT. Экран большого размера, поддерживающий разрешение 640х480 точек. Вес устройства около 2 кг, работа прибора идет от аккумуляторов. Это отличный выбор для профессионалов.

Ультразвуковой дефектоскоп УСД 50

УСД 60 – универсальная модель, которая обладает TFT дисплеем, размером 135х100 мм. Сигналы выводятся в виде каналов А, В и С. Может записывать большие объемы данных. Есть функция автоматического формирования отчетов с последующим выводом на печать. Устройство отличается высокой точностью и тонкой коррекцией. Есть поддержка подключения многоканальных систем сканирования.

Ультразвуковой дефектоскоп УСД 60

- УД 25 П45 – не имеет функции сохранения данных, а также не подключается к ПК. Используется для поиска дефектов и измерения толщины деталей.

- ФОКУС РХ – применяется как один из компонентов автоматических систем контроля. Работает на собственном программном обеспечении ФОКУС ПК. Обладает хорошими характеристиками в параметрах сигнал-шум и скорости контроля.

Производители

Среди производителей на современном рынке выделяются такие компании как:

- Novotest;

- АКС;

- Helling;

- Orient;

- Пульсар.

Область применения — где применяется ультразвуковой контроль

Ультразвуковой контроль весьма универсальный метод и обладает очень широкой областью применения. С его помощью можно контролировать как металлические, так и неметаллические изделия такие как: керамика, полимеры, стекло. Ограничением является лишь контроль пористых материалов, в которых происходит сильное затухание волн. Также весьма затруднительно использование данного метода при контроле изделий со сложной конфигурацией (резьбовые соединения) и контроль на малых толщинах.

УЗД (ультразвуковая дефектоскопия) применяется при контроле сварных швов и основного металла при техническом диагностировании, строительстве, реконструкциях в процессе эксплуатации и при монтаже. Применяется на таких объектах как :

- объекты котлонадзора (котельное оборудование);

- подъёмные сооружения (краны, подъёмники, лифты и так далее);

- объекты газоснабжения;

- горная промышленность (здание и сооружение, а также оборудование шахт и рудников);

- угольная промышленность;

- объекты контроля нефтяной и газовой промышленности;

- металлургическая промышленность;

- объекты химической и нефтехимической промышленности;

- железнодорожный транспорт;

- хранение, переработка зерна;

- объекты строительства (здания и сооружения, а также металлические конструкции);

- электроэнергетика.

Ультразвуковой метод и его технология

Технология ультразвукового контроля используется производством, промышленностью с момента развития радиотехнического процесса. Эффект и устройство технологии в том, что ультразвуковые волны акустического типа не меняют прямолинейную траекторию движения при прохождении однородной среды. Ультразвуковой метод используется также при проверке металлов и соединений, имеющих различную структуру. Такие случаи подразумевают, что происходит частичный процесс отражения волн, зависит от химических свойств металлов, чем больше сопротивление звуковых волн, тем сильнее воздействует эффект отражения.

Дефектоскопия или ультразвуковой контроль не разрушают соединения по структуре. Технология проведения ультразвуковой диагностики включает поиск структур, не отвечающих по химическим или физическим свойствам показателям, любые отклонения считаются дефектом. Показания колебаний рассчитываются по формуле L=c/f, где L описывает длину волны, Скорость перемещения ультразвуковых колебаний, f частоту колебаний. Определение дефекта происходит по амплитуде отраженной волны, тем самым возможно вычислить размер недочета.

Процесс ультразвукового метода

Сварные соединения подразумевают работу с наличием газовых ванн, испарения которых не всегда успевают удалиться в окружающую среду. Ультразвуковой метод контроля позволяет выявить газообразные вещества в сварных соединениях, за счет сопротивления волн. Газообразная среда веществ обладает сопротивлением в пять раз меньшим по отношению к кристаллической решетке металлических материалов. Ультразвуковой контроль металла позволяет вывить среды за счет отражения колебаний.

Виды ультразвукового контроля

В современной строительной индустрии используют несколько видов УЗК сварных швов. Ознакомимся кратко с каждым типом изучения состояния сварочных работ.

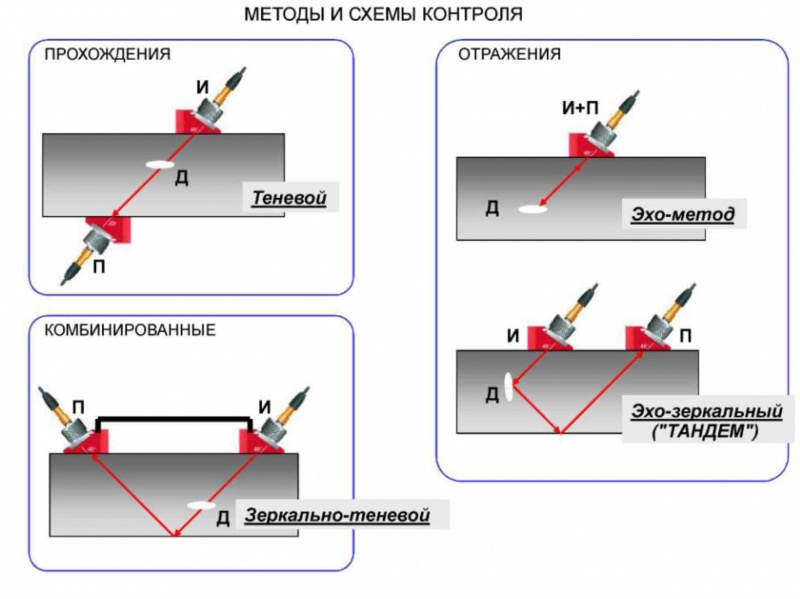

- Методика эхо-импульсной диагностики. Для измерений берут УЗ дефектоскоп, состоящий из одного аппарата. Прибор настроен таким образом, чтобы излучать волны и принимать их. Если аудио сигнал прошёл сквозь сварочный рубец и не зафиксировался на датчике приёма, значит, нарушения на нём отсутствуют. Если зафиксировано отражение сигнала, это обозначает, что внутри шва имеется изъян.

- Эхо-зеркальная дефектоскопия. Метод похож на предыдущий, однако для получения результата используются два устройства: излучатель и приёмник. Оборудование устанавливается под углом относительно оси соединения. Датчик посылает сигнал, а приёмник ловит отражение колебаний, обрабатывает данные и визуализирует их. Идеальный вариант для регистрации вертикальных трещин внутри соединительного рубца.

- Зеркально-теневой метод ультразвукового неразрушающего контроля. Сочетание лучших приёмов теневого и зеркального исследования. Для получения информации о состоянии сварочного соединения, устанавливается комплект датчиков для излучения и приёма волн, отражённых от поверхности шва. Если на пути сигнала нарушений нет, то приёмник фиксирует чистую волну. В случае, когда прибор показывает глухую зону, внутри рубца имеется брак.

- Методика теневой диагностики. Излучатель и преобразователь устанавливают напротив друг друга по разные стороны строго перпендикулярно оси проверяемого элемента. Излучатель отправляет волновой поток, а преобразователь принимает, обрабатывает и визуализирует сигнал. Наличие глухих зон говорит о том, что внутри шва сформирована инородная среда, а значит, имеет место брак.

- Дельта метод. Способ проверки состояния сварки основан на направленном воздействии акустическими волнами. Однако тут много подводных камней. Точность показателей относительно размера и формы трещин или инородных тел зависит от количества полученных обратно волн. Они же имеют свойство отклоняться от траектории. Тут требуется деликатная настройка приёмника. Также имеют место ограничения размеров исследуемой области.

Несмотря на обилие способов УЗ диагностики, специалисты отдают предпочтение эхо-импульсной и теневой методикам. Они являются наиболее точными и отлично подходят для сложных соединений трубопровода.

USM-Go+ (GE Sensing)

Особенности модели

Новый прибор получился легким – всего 845 г, легко помещается в одной руке, подходит как для правшей, так и для левшей. Корпус выполнен из прочного литого пластика, прибор имеет степень защиты IP67. Дисплей диагональю 5” защищен от бликов, разрешение 800×480 пикселей.

При этом устройство оснащено начинкой, обеспечивающей полноценный НК в полевых условиях. Прибор адаптирован для проверки штампованных деталей и сварных швов по требованиям ГОСТ Р 55724-2013. В нем реализована технология ослабления донного эха для выявления мельчайших дефектов.

Обеспечивает возможность контроля пластиковых, металлических и композитных материалов. Можно задавать 2 строба для получения точных измерений в идентичных условиях, генерировать А- и В-развертки.

Передача данных на внешние устройства через USB или SD-карты памяти. Отчеты выводятся в расширении JPG, для их изучения не нужно специальное ПО. В режиме А-скан можно создавать видеоотчеты длительностью 8 минут. Максимальное время работы от аккумулятора 5,5 часов.

| Параметр | Значение |

|---|---|

| Рабочие частоты, МГц | 0,2-20 |

| Глубина контроля по стали, мм | до 14016 |

| Регулировка усиления, дБ | до 110 с шагом 0,2 |

| Тип развертки | А, В |

| Размер экрана, мм | 108×64,8 |

| Рабочие температуры, °С | 0…+55 |

| Размеры, мм | 175×111×50 |

| Масса, кг | 0,845 |

*полный перечень смотрите на официальном сайте.

Обязательно посмотрите подробный обзор устройства, в котором демонстрируется его калибровка. Знание английского приветствуется, в крайнем случае, включите субтитры.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ВИХРЕТОКОВОГО АВТОГЕНЕРАТОРНОГО ДЕФЕКТОСКОПА ВД-10А

Наименование | Значение |

Рабочая частота генератора (определяется индуктивностью подключаемого преобразователя) | 0,8 … 3 МГц |

Допустимый диапазон индуктивности используемых параметрических преобразователей | 16 – 50 мкГн |

Диапазон удельной электрической проводимости контролируемых немагнитных материалов | 0,1 – 60 МСм/м |

Режимы работы | статический, динамический |

Вид графика на экране прибора | амплитудная развертка |

Распознавание отрыва преобразователя от поверхности | есть |

Минимальная протяженность обнаруживаемых дефектов (без покрытия / под покрытием толщиной 0,5 мм) | 2 мм / 5 мм |

Минимальная глубина обнаруживаемых на плоских участках деталей трещин вдали от края (при отсутствии покрытий / с покрытием толщиной 0,5мм) в деталях: | |

– из магниевых, алюминиевых и медных сплавов | 200 мкм / 500 мкм |

– из жаропрочных и титановых сплавов | 500 мкм / 1000 мкм |

– из сталей типа 30ХГСНА | 200 мкм / 500 мкм |

Минимальное раскрытие трещины | 1 мкм |

ЭЛД дисплей с регулируемой яркостью | 110 х 65 мм; 240 х 128 точек |

Память | 100 настроек, 750 результатов измерения |

Типы используемых преобразователей | параметрические |

Разъем для преобразователей | СР50 (BNC) |

Интерфейс | RS232 |

Питание | 15VDC, 1.5А |

Аккумулятор встроенный Li-Ion | 10,8 В / 4000 мА/ч |

Время автономной работы | 8 часов |

Диапазон рабочих температур | -25 до +55 °С |

Размер электронного блока (В x Ш x Д) | 170 мм x 250 мм x 50 мм |

Вес с элементами питания | 1,4 кг |

Типы развёрток

B-развёртка. Сигналы отображаются в определённом масштабе в виде точек на поперечном сечении объекта, параллельном направлению прозвучивания и перпендикулярном сканируемой поверхности.

C-развёртка. Ультразвуковой дефектоскоп строит проекцию исследуемого объекта в некотором масштабе на поверхности сканирования. Амплитуду сигналов можно оценивать по яркости и цветовой палитре точек.

D-развёртка. При приёме сигналы визуализируются в некотором масштабе в виде точек на продольном сечении исследуемого объекта, которое ориентировано перпендикулярно поверхности сканирования и направлению прозвучивания. Не самый популярный вид развёртки — применяется преимущественно в установках для МУЗК и АУЗК.

В ультразвуковых дефектоскопах с поддержкой фазированных решёток и TOFD встречается также S-скан. Речь идёт о так называемом секторном сканировании, при котором апертуры остаются постоянными, а отклонение луча происходит последовательно под разными углами. Главная особенность S-сканов в том, что они позволяют получить динамическое изображение в режиме реального времени по мере движения преобразователя. Технология очень эффективна для визуализации дефектов, включая беспорядочно ориентированные.

Говоря об ультразвуковых дефектоскопах с поддержкой фазированных решёток, нельзя также не упомянуть про L-скан. Это результат линейного сканирования, когда изображение формируется в виде параллелограмма за счёт пучков, сгенерированных разными активными элементами кристалла. Угол ввода при этом постоянен.

Наконец, существуют ещё Т-сканы, 2D- и 3D-визуализация, мульти-сканы и т.д. Данному вопросу нужно не только посвятить отдельную статью, но и периодически её обновлять, поскольку современные приборы, «обрастая» мощными вычислительными возможностями и цветными дисплеями высокой чёткости, постоянно совершенствуются.

Процедура проведения дефектоскопии

- Удаляется краска и ржавчина со сварочных швов и на расстоянии 50 – 70 мм с двух сторон.

- Для получения более точного результата УЗД требуется хорошее прохождение ультразвуковых колебаний. Поэтому поверхность металла около шва и сам шов обрабатываются трансформаторным, турбинным, машинным маслом или солидолом, глицерином.

- Прибор предварительно настраивается по определенному стандарту, который рассчитан на решения конкретной задачи УЗД. Контроль:

- толщины до 20 мм – стандартные настройки (зарубки);

- свыше 20 мм – настраиваются АРД-диаграммы;

- качества соединения – настраиваются AVG или DGS-диаграммы.

- Искатель перемещают зигзагообразно вдоль шва и при этом стараются повернуть вокруг оси на 10-150.

- При появлении устойчивого сигнала на экране прибора в зоне проведения УЗК, искатель максимально разворачивают. Необходимо проводить поиск до появления на экране сигнала с максимальной амплитудой.

- Следует уточнить: не вызвано ли наличие подобного колебания отражением волны от швов, что часто бывает при УЗД.

- Если нет, то фиксируется дефект и записываются координаты.

- Контроль сварных швов проводится согласно ГОСТу за один или два прохода.

- Тавровые швы (швы под 90 0) проверяются эхо-методом.

- Все результаты проверки дефектоскопист заносит в таблицу данных, по которой можно будет легко повторно обнаружить дефект и устранить его.

Иногда для определения более точного характера дефекта характеристики от УЗД не хватает и требуется применить более развернутые исследования, воспользовавшись рентгенодефектоскопией или гамма-дефектоскопией.

Виды ультразвуковой дефектоскопии

Ультразвуковой метод контроля сварных соединений регламентирован ГОСТом 23829-79 и проводится несколькими способами:

- теневой. Проверка проводится с применением двух устройств, которые устанавливаются на противоположных сторонах исследуемого участка по перпендикулярной плоскости. Первое излучает волны, второй их принимает. Если при приеме отражений возникает глухая зона, то это указывает на наличие дефекта в этом месте;

- эхо-импульсный. В этом способе применяется один ультразвуковой дефектоскоп для контроля сварных соединений, параметры которого обуславливают направление и прием излучающих импульсов. Отражение происходит посредством его отсвечивания от поврежденных участков. Если волны проходят прямо и без препятствий, то такой участок сварочного стыка считается качественным. Когда имеет место отражение и волна возвращается к прибору, то этот участок обозначается бракованным;

- эхо-зеркальный. Принцип контроля практически такой же, как и в предыдущем способе. Отличием является наличие отражателя, который установлен под прямым углом. На соединительный шов посылаются волны и отражаются на приемник при наличии на нем дефектов. Такой тип УЗК сварных швов как правило используют для обнаружения вертикальных дефектов и трещин;

- зеркально-теневой. Проверка осуществляется двумя приборами, установленными с одной стороны контролируемого участка. Волны косые, отражаются от сетки основного металла. При нестандартных импульсах место считается поврежденным;

- дельта метод. Диагностика сварных швов состоит в переизлучении от дефекта направленных внутрь соединения. Применяется такой способ редко, поскольку ему характерна довольно продолжительная расшифровка результатов, а также требуется специфическая настройка оборудования.

В большинстве случаев ультразвуковой контроль качества сварных соединений проводится эхо-импульсным и теневым методами основанных на отражении акустической волны от дефекта.

Виды УЗК

Сегодня существует несколько видов УЗК, все они отличаются оценкой и возможностями регистрации данных.

Дельта метод УЗК

При таком варианте исследования излучение ультразвуковых волн проходит внутрь сварного соединения. При этом волны делятся на несколько подкатегорий: поперечные, продольные, трансформируемые и зеркальные. Такой вариант проверки качества не особо популярен, так как при плохой настройке оборудования фиксируются далеко не все подкатегории волн, что в дальнейшем негативно сказывается на полученных результатах

Кроме того тут очень важно грамотно подготовить поверхность, в противном случае данные будут сильно отличаться от реальных

Обследование теневым способом

При таком варианте диагностики необходимо использовать 2 прибора, которые устанавливаются на разные стороны исследуемого шва. Первое устройство излучает волны, второе принимает. Устройства крепятся перпендикулярно поверхность исследуемого сварного шва. Во время излучения ультразвуковые волны проходит сквозь всю структуру шва и поступает на приемник, полученные данные обрабатываются, в результате проявившиеся глухие зоны являются дефектами.

Эхо-импульсный вариант проверки

Тут используется только один дефектоскоп, смысл заключен в отражении дефектных зон. То есть, в местах прохождения ультразвука напрямую в сварном шве нет недостатков, а при отражении волны на конкретном участке определяется дефект.

Эхо-зеркальный метод

Этот метод очень похож на эхо-импульсный, но существенное отличие заключается в отражателе. Для проведения обследования устройство устанавливают под углом 90 градусов, в тех местах, где волны направленные к шву проходят напрямую, повреждений нет, там же где они возвращаются на отражатель, имеется дефект. Данная технология является оптимальной при обследовании не вертикальных трещин.

Комплексный метод

Он соединяет в себе зеркальный и теневой. Здесь оба устройства устанавливают с одной стороны шва, после чего посылают волны под углом. При отражении волн от металла с проявлением не характерных зон происходит фиксация повреждения, эти нестандартные зоны помечают как дефект.

Из всех вышеперечисленных методов наибольшей популярностью пользуются метод теневого обследования и эхо-импульсная проверка, так как они не требуют слишком тщательной подготовки и достаточно просты.

УД2-70 (НПК «ЛУЧ»)

Особенности модели

Прибор разработан для НК металлических, полимерных и композитных изделий на предмет отклонения в однородности структуры материала, нарушения его сплошности. Модель позволяет определить расположение дефекта, подходит для исследования готовой продукции и сварных швов.

Устройство легкое – всего 2,2 кг. При этом поставляется в прочном корпусе со степенью защиты IP64. В предыдущей версии были проблемы с долговечностью ручки, теперь они исправлены – надежность конструкции повышена.

В новой версии аккумулятор съемный и для его замены нужно открутить всего 4 винта. Время непрерывной работы составляет 14 часов. Есть подключение к сети. Изменили и клавиатуру, теперь она имеет более строгий вид.

При заказе оборудования есть возможность приобрести версию с АРД-диаграммами. Работа осуществляется с двумя независимыми стробами АСД. Встроенная память позволяет сохранять 400 настроек и изображений развертки типа А, а также 4000 значений глубиномера.

Помимо версии общего назначения, производитель предлагает версии «локомотивная», «вагонная», «метрополитен ТР-2» и «метрополитен ТР-3» с расширенной комплектацией для повышения эффективности проведения специфических работ.

| Параметр | Значение |

|---|---|

| Рабочие частоты, МГц | 0,4; 1,25; 1,8; 2,5; 5; 10 |

| Глубина контроля по стали, мм | 1-7500 |

| Скорость УЗ колебаний, м/с | 100-15000 |

| Регулировка усиления, дБ | 0-100 с шагом 0,5 и 1 |

| Временная регулировка чувствительности, дБ | 0-80 |

| Функция отсечки | линейная до 100% высоты дисплея |

| Тип развертки | А, В |

| Точность измерения расстояний, мм | 0,1 |

| Размер экрана, мм | 111,4×83,5 |

| Рабочие температуры, °С | -10…+50 |

| Размеры, мм | 245×77×145 |

| Масса, кг | 2,2 |

*полный перечень смотрите на официальном сайте.

Посмотрите небольшой видеообзор этого ультразвукового дефектоскопа:

Isonic 2010 (Sonotron NDT)

Особенности модели

Прибор служит для обнаружения трещин, пор, нарушений сплошности и других дефектов в литых изделиях из пластика, металла, композитных материалов. В отличие от большинства приборов УЗ контроля, модель позволяет визуализировать процесс и точно измерить размеры и расположение отклонений.

Главная фишка этого устройства – использование датчиков с 32 каналами генератора-приемника, что обеспечивает высокую точность обнаружения дефектов, а также послойный контроль с использование фильтра отсечки по глубине. Технология Tru-To-Geometry-Imaging позволяет наблюдать реальное распространение УЗ в исследуемом объекте, а отраженные сигналы отображаются на дисплее в соответствии с фактическим нахождением лучей.

Прибор подходит для ручного и механизированного контроля любых конструкций. Обеспечивает полную запись А-скана независимо от того, в какой точке детали происходит контроль. С помощью Isonic 2010 можно определить геометрию сварного шва, оценить глубину залегания, ширину и протяженность дефектов.

Оборудован сенсорным 6,5” дисплеем с разрешением 650×480 пикселей. Поставляется в алюминиевом ударопрочном корпусе. Выполнен в соответствии со стандартом IP65. Максимальное время автономной работы от аккумулятора 14 часов.

| Параметр | Значение |

|---|---|

| Число каналов | 1 или 2 |

| Рабочие частоты, МГц | 0,2-25 |

| Регулировка усиления, дБ | 0-100 с шагом 0,5 |

| Тип импульса | биполярный прямоугольный |

| Амплитуда импульса | 50-300В при нагрузке 50 Ом |

| Режимы сканирования и визуализации | Линейный B-Скан, секторное сканирование (S-Скан), тандем B-Скан,3D, TOFD, B-Скан профиля толщины, поперечного сечения, CB-Скан объекта контроля в плоскости |

| Размер экрана, дюймы | 6,5 |

| Размеры, мм | 265×156×130 |

| Масса, кг | 3,43 |

*полный перечень смотрите на официальном сайте.

В ролике ниже вы увидите пример работы с прибором:

Виды УЗК сварочных швов

Стыки прозвучивают по различной методике:

- прямым лучом;

- однократно отраженным;

- двукратно отраженным;

- многократно отраженным.

Направление луча в ультразвуковом методе контроля сварных соединений подбирают по нормали, на которой дефекты особенно опасны.

Основные способы локации:

- Эхо-импульсная УЗД. Прибор настроен на излучение и прием волны. Если аудиволна не зафиксирована датчиком, все в порядке, в шве дефекты не обнаружены. Если зафиксировано отражение, есть раздел сред.

- Эхо-зеркальный метод предусматривает применение датчика, генерирующего волну, и улавливающего приемника. Приборы устанавливают под углом к оси шва. Приемник ловит отраженные волны. По результатам диагностируют трещины в сварном соединении.

- Теневая диагностика подразумевает прохождение ультраволн по всей площади шва, приемник устанавливается за сварным соединением. Если звук отражается, возвращается к излучателю, приемник фиксирует теневой участок.

- Зеркально-теневая дефектоскопия – сочетание зеркального и теневого исследования. Комплект датчиков регистрирует отраженные звуковые колебания. Чистая волна — шов сделан без нарушений. Наличие глухой зоны – признак несплошностей.

- Дельта-метод основан на воздействии направленным лучом. Дефекты определяются по отражению ультразвука, изменению траектории. Для точных результатов требуется деликатная настройка диагностического оборудования.

На практике чаще используют первый и третий методы. Неразрушающий контроль с использованием ультразвука выявляет брак, провоцирующий разгерметизацию сварных изделий. Считается эффективным способом профилактики аварийных ситуаций.