Работа с поднутрениями* (нишами)

*Поднутрения — перевод термина undercuts

Поднутрения или ниши – важный аспект при работе с литьём под давлением.

Поднутрениями называются элементы изделия, которые не могут быть изготовлены с помощью простой формы (из двух частей) в связи с тем, что этому препятствует геометрия изделия при открытии формы или при выбросе изделия.

Защёлки или зубья резьбы являются примерами поднутрениями. Ниже приведены советы по работе с поднутрениями.

Смещение линии разъёма

Простейшим способом работы с поднутрениями является смещение линии разъёма формы для пересечения с ними.

Данное решение подходит для многих разработок с поднутрениями на внешней поверхности изделия

Важно помнить о соответствующей подстройке углов конусности

Смещение линии разъёма

Использование шибера (вставки в форму)

Другим способом работы с поднутрениями является удаление материала из-под или над проблемной областью. Таким образом поднутрение удаляется и всё изделие изготавливается формой напрямую.

Вставки полезны при работе с поднутрениями внутренних (для защёлок) или боковых (для ручек и отверстий) частей изделия.

Использование шибера

Силовой съём изделия с поднутрениями

Если изделие достаточно гибкое, одним из вариантов может быть деформирование формой при выбросе изделия. Силовой съём применяется для внутренних элементов, таких как резьба на бутылочных крышках.

При силовом съёме используются следующие рекомендации:

- Материал должен быть гибким — PP, PE или нейлон (PA)

- Высота поднутрения должна составлять 5% диаметра отверстия

- Угол атаки должен составлять от 30° до 45°

Силовой съём изделия с поднутрениями

Боковые стержни

При невозможности применения ни одного из вышеприведённых методов можно использовать стержни, вынимаемые из боковой части изделия перед его выбрасыванием. Стержни бокового действия должны использоваться отдельно, поскольку они прибавляют к общей сложности и стоимости формы 15–30%.

При разработке стержней бокового действия используются следующие рекомендации:

- Стержень должен двигаться параллельно линиям разъёма формы

- Углы конусности добавляются как обычно

Боковые стержни

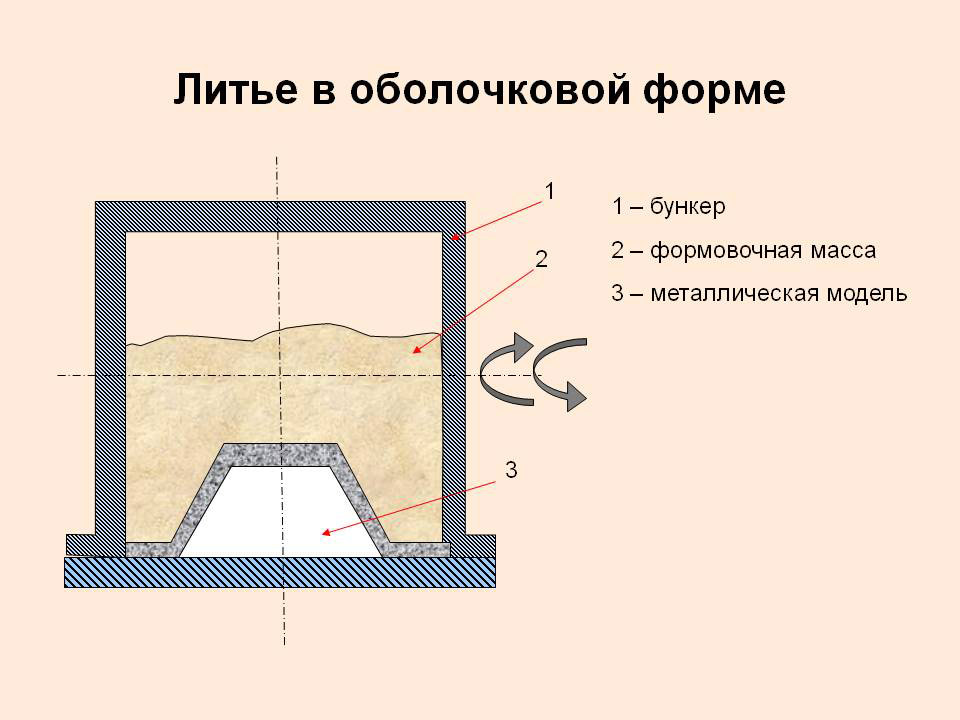

В оболочковые формы

Литьё в оболочку применяют для получения головок цилиндров, шатунов и других деталей машин, где требуется повышенная точность. Для данного процесса необходима песчаная форма, причём используется особый тип покрытого смолой песка.

Процесс обеспечивает ряд преимуществ:

- возможность создавать сложные формы с высочайшей точностью;

- низкие трудозатраты;

- пригоден для большинства металлов и сплавов;

- используется при любых масштабах производства;

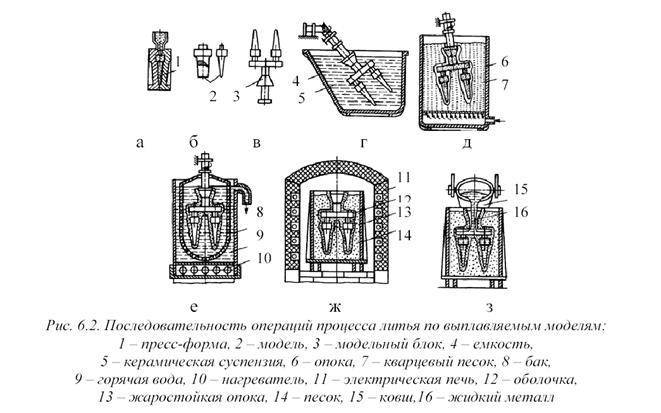

Вначале песок тщательно перемешивается со смолой, которая действует как связующее. Затем песок засыпается в нагретую форму, температура которой обычно достигает 750…13000С. Нагретая форма инициирует реакцию с песком, покрытым смолой. Когда песок вступает в контакт с горячей формой, на внутренней её поверхности образуется оболочка. Далее излишки песка удаляют из формы, а затем удаляется и сама оболочка, для чего используются выталкивающие штифты. Выталкиватель встроен в саму форму, что позволяет легко удалить вновь созданную оболочку, при этом не повредив её.

Литьё в оболочковые формы

Для литья металлов данным способом готовят состав из песка и порошкообразного связующего, чаще всего фенолформальдегидных смол. Модель, или макет нагревают до 300 °C и обсыпают подготовленной смесью. За короткое время (около минуты) на поверхности макета запекается упрочненный слой. Излишки смеси убирают.

Иногда плакированную смесь задувают в промежуток между разогретой моделью и фигурной опокой. Следующий этап – обжиг при температуре 650 °C для окончательного набора прочности. После извлечения макета половинки матрицы соединяют вместе – и она готова к отливке. Для того чтобы матрица не деформировалась весом поступающего в нее расплава, ее окружают металлическим ящиком, который заполняют дробью. Дробь улучшает также и график остывания изделия. Основные преимущества метода:

Основные преимущества метода:

- существенное снижение трудоемкости и времени подготовки формы по сравнению с литьем в землю

- контроль режима остывания изделия

- процесс поддается механизации

Жаропрочное литье

Жаропрочное литье – это сложный технологический процесс, направленный на изготовление отливок. В процессе жаропрочного литья формы заполняют определенным сплавом и затем обрабатывают специальными средствами. Литье это, пожалуй, самый экономичный вид получения заготовок и они отличаются высокими качественными свойствами. Область применения жаропрочного литья весьма обширна. Его выполняют при температуре 1000 °C. Литье этого типа позволяет продлить срок эксплуатации и повысить надежность узлов и агрегатов, которые работают в агрессивных средах. При выполнении жаропрочного литья применяют множество приспособлений:

Литье это, пожалуй, самый экономичный вид получения заготовок и они отличаются высокими качественными свойствами. Область применения жаропрочного литья весьма обширна. Его выполняют при температуре 1000 °C. Литье этого типа позволяет продлить срок эксплуатации и повысить надежность узлов и агрегатов, которые работают в агрессивных средах. При выполнении жаропрочного литья применяют множество приспособлений:

- решетки;

- ленты;

- поддоны;

- горелки и пр.

Жаропрочное литье позволяет обеспечить получение таких качеств, как:

Жаропрочное литье позволяет обеспечить получение таких качеств, как:

- Прочность деталей под воздействием высоких температур.

- Стойкость к перепадам температур.

Преимущества использования технологии литья пластика под давлением

Многие производители выбирают более дешевый способ производства — литье в силиконовую форму. Однако часто такой выбор приносит еще большие денежные затраты и не гарантирует отличное качество.

Почему при изготовлении крупных партий рекомендуется выбирать именно литье под давлением?

- Высокая точность готового изделия. Подача жидкого пластика под давлением позволяет ему равномерно распределиться по форме, заполняя даже самые мелкие отверстия.

- Возможность получения детали любой сложности, в т.ч. с очень тонкими стенками. Для производства изделий изготавливается металлическая пресс-форма, конструкция которой учитывает все мелкие детали будущего изделия. В результате можно получить как простое, так и очень сложное изделие, с множеством отверстий и изгибов.

- Минимальная потребность в механической обработке изделия. Чаще всего, готовый продукт не требует никакой обработки. Исключения составляют очень сложные изделия, однако и в этом случае доработки минимальны.

- Неограниченное количествоготовых изделий. Металлическая пресс-форма, которая создается перед производством, прослужит очень долго, с ее помощью можно изготовить любое количество изделий.

- Невысокая стоимость при условии изготовления крупной партии. Чем больше изделий будет изготовлено, тем дешевле будет стоимость одного экземпляра. Т.к. основной бюджет расходуется на этапе подготовительных работ, которые производятся всего один раз.

Вместе с тем, технология литья под давлением имеет свои недостатки: высокая стоимость подготовительных работ, и, соответственно, нерентабельность изготовления изделия в одном экземпляре или мелкой партии.

Выбивка, обувка, очистка и контроль литья

После окончания специального литейного процесса и остывания заготовок до приемлемой температуры, ее удаляют из формы и при необходимости отправляют на очистку ее от литников, облоя и пр. Кроме этого, выполняют контроля качества полученных деталей.

Основным документом, на основании которого выполняют контроля качества полученного изделия – это рабочий чертеж.  Кроме того, работники службы технического контроля должны руководствоваться требованиями ГОСТ, ОСТ, СТП и другими нормативными документами, так или иначе, относящиеся к литью металлов.

Кроме того, работники службы технического контроля должны руководствоваться требованиями ГОСТ, ОСТ, СТП и другими нормативными документами, так или иначе, относящиеся к литью металлов.

Особенности формирования отливок и их качество

При литье под давлением основные показатели качества отливки – точность размеров, шероховатость поверхности, механические свойства, плотность и герметичность – определяются следующими особенностями ее формирования:

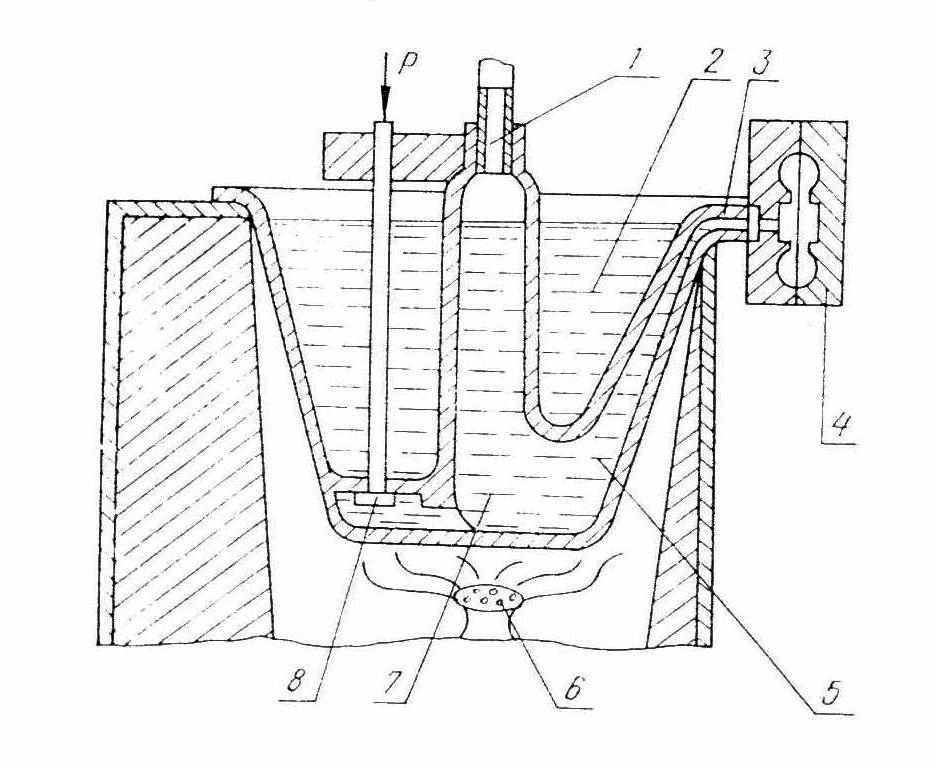

1. Кратковременность заполнения полости пресс-формы расплавом. Скорость поступления расплава в пресс-форму для разных отливок и сплавов колеблется от 0,3 до 140 м/с, продолжительность ее заполнения 0,02 – 0,3 с, а конечное давление на расплав может достигать 500 МПа. Это позволяет, несмотря на высокую скорость охлаждения расплава в форме, изготавливать весьма сложные корпусные отливки с толщиной стенки менее 1 мм из сплавов с низкой и даже близкой к нулю жидкотекучестью (таким свойством обладают, например, сплавы, находящиеся в твердожидком состоянии). Высокая кинетическая энергия движущегося расплава и давление, передаваемое на него в момент окончания заполнения формы, способствуют получению отливок с низкой шероховатостью поверхности.

2. Газонепроницаемость материала пресс-формы. Вентиляция рабочей по-лости происходит посредством специальных вентиляционных каналов. При высоких скоростях поступления расплава в полость пресс-формы воздух, а также газообразные продукты разложения смазочного материала, образующиеся при его взаимодействии с расплавом, не успевают полностью удалиться из пресс-формы за время заполнения ее расплавом. Они препятствуют заполнению пресс-формы и попадают в расплав, приводя к образованию неслитин, неспаев, раковин и газовоздушной пористости в отливках. Газовоздушная пористость приводит к уменьшению плотности отливок, снижению их герметичности и пластических свойств. Воздух, газы, продукты разложения смазочного материала, находящиеся в порах отливки под высоким давлением, затрудняют ее термическую обработку: при нагреве прочность отливки снижается, а давление газов в порах повышается, что вызывает коробление отливки, на ее поверхности появляются пузыри.

Для снижения газовоздушной пористости в отливках используют ряд технологических приемов, а также специальные способы литья под давлением (см. подраздел 4.2).

3. Высокая интенсивность теплового взаимодействия между материалом отливки и пресс-формой, обусловленная ее высокими теплопроводностью и теплоемкостью, малым термическим сопротивлением слоя смазочного материала и продуктов его разложения, значительным давлением расплава и отливки на стенки пресс-формы, улучшающим контакт между ними. Это способствует получению мелкозернистой структуры, особенно в поверхностных слоях отливки, повышению ее прочности и высокой производительности процесса.

4. Передача в момент окончания заполнения металлом пресс-формы давления, развиваемого пресс-поршнем в камере прессования, на расплав в полости формы. Это улучшает питание отливки, способствует уменьшению усадочной пористости, сжатию газовоздушных включений. В результате воз-растают плотность, герметичность и механические свойства отливки. Однако эффективность действия подпрессовки ограничена, так как это давление на расплав в пресс-форме действует только до тех пор, пока питатель не затвердеет.

5. Использование металлической пресс-формы с точными размерами и низкой шероховатостью рабочих поверхностей. Это способствует получению высокоточных отливок по массе, геометрии и размерам. Высокая точность размеров отливок (классы 1 – 4 по ГОСТ 26645—85 (изм. № 1,1998)) позволяет уменьшить припуски на обработку до 0,3 – 0,8 мм, а в некоторых случаях полностью исключить обработку резанием. Остается только зачистка мест удаления питателей, соединительных каналов промывников и облоя. Коэффициент точности отливок по массе (КТМ) при литье под давлением достигает 0,95 – 0,98. Шероховатость поверхности отливок, полученных под давлением, зависит в основном от шероховатости поверхности пресс-формы и технологических режимов литья. Обычно эти отливки имеют шероховатость от Rz = 160 – 80 мкм (сплавы на основе меди) до Rz = 1,00 – 0,32 мкм (цинковые сплавы).

Технология литья из чугуна

Технология литья из чугуна впервые была освоена в Китае около Х века н.э., в Европе впервые упоминается в 14 веке, как материал для производства пушек. В России первое «литье чугунное, для делания пушек пригодное» относиться к эпохе Ивана IV Рюриковича. Расцвет эпохи чугуна наступил в 19-20 веках. В это время из него делали мосты и трубопроводы, фонари и ограды, элементы архитектурного декора и несущие конструкции зданий. Кроме того, из того же материала отливали рельсы, детали станков, и двигателей. Отдельно стоит упомянуть чугунную посуду, утюги и отопительные приборы.

Чугун также являлся исходным компонентом для производства стали мартеновским способом. Объем его производства был важнейшим показателем экономической мощи страны и ее военного потенциала. С изобретением недорогих технологий производства и обработки сплавов алюминия и стали значение чугуна как конструкционного материала заметно снизилось. Широкое развитие производства высокопрочных пластиков и композитных материалов окончательно оттеснило чугун с передовых позиций.

Оборудование для подготовки оболочек и осуществления литья

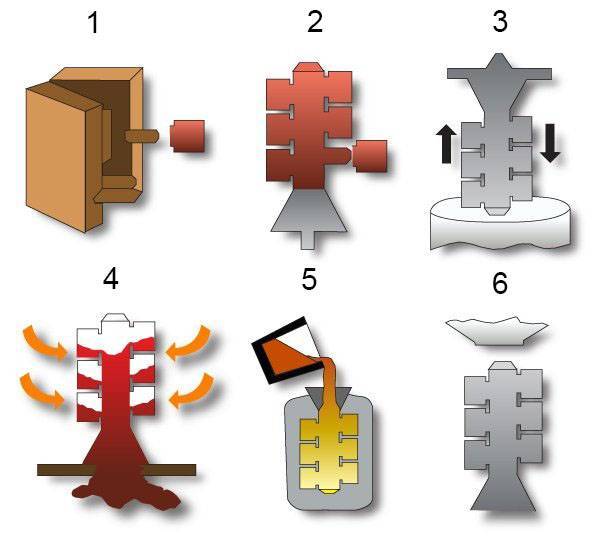

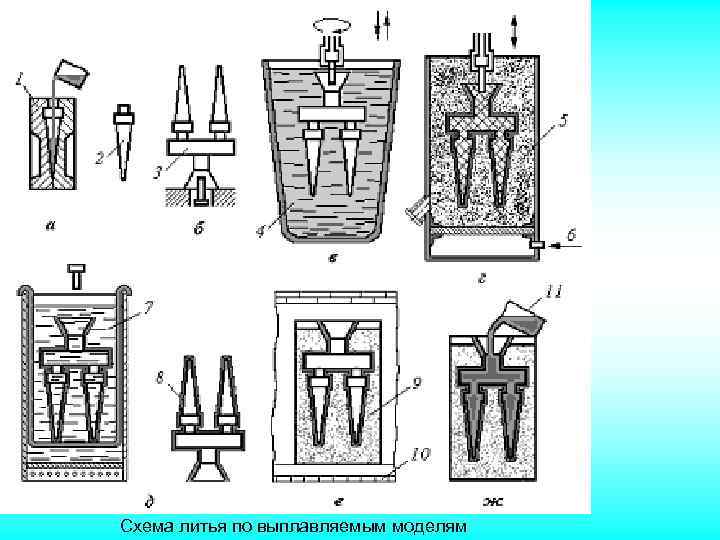

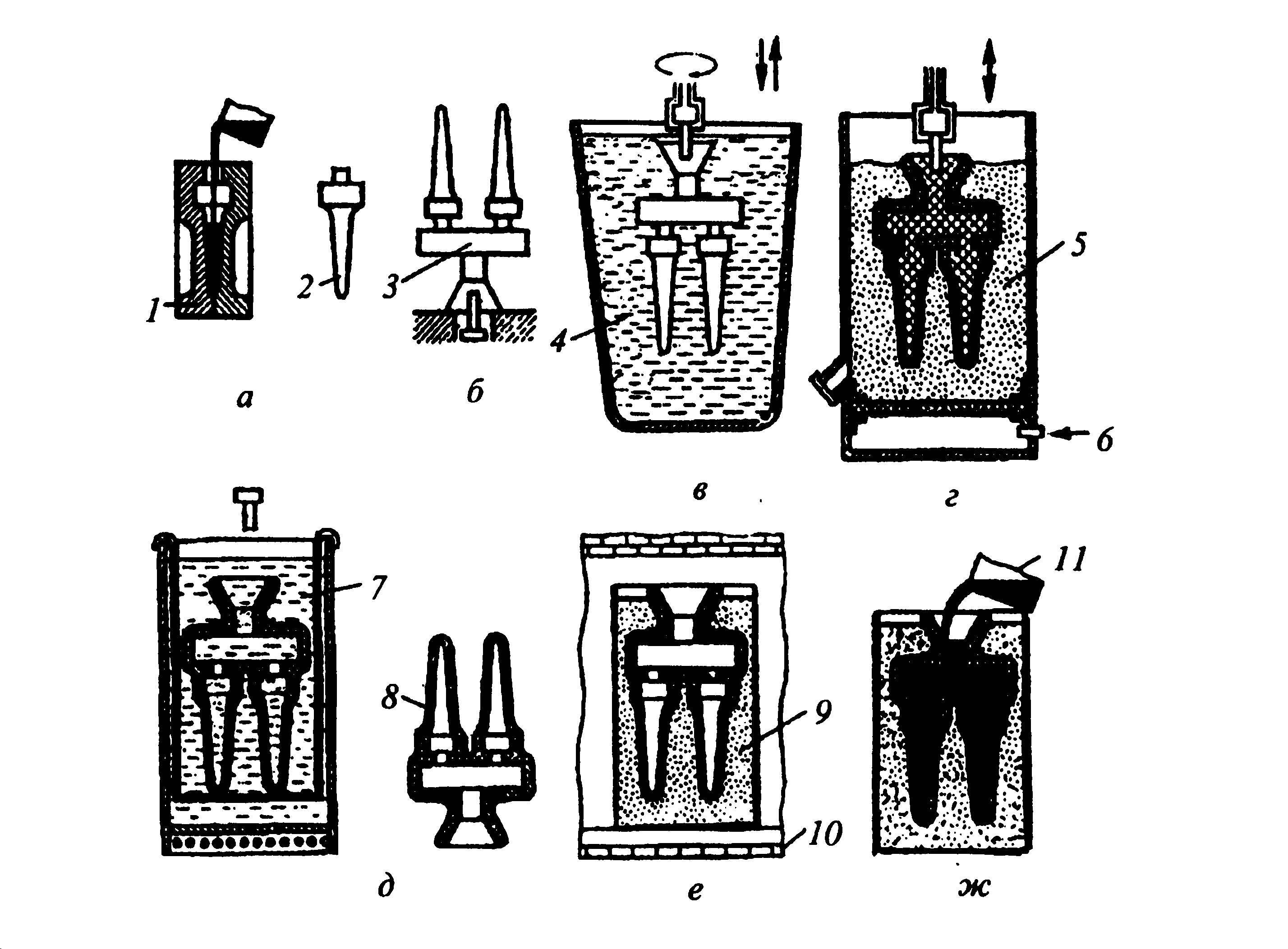

Следующий этап технологического процесса реализуется с помощью оборудования для сборки моделей в гирлянды. Скрепление может выполняться в кондукторе, механическим способом, спаиванием. Во многих случаях сборка выполняется вручную.

Для приготовления огнеупорного покрытия литейной формы применяют установку 63431 или агрегат 662А, который непрерывно готовит суспензию из пылевидного кварца, этилсиликата, воды и ацетона. Выпускается также агрегат 63501 для хранения и транспортировки огнеупорного покрытия.

Нанесение огнеупорного покрытия (рис. 7) на модельные блоки осуществляется в автоматах 64105 и 64106 погружением блоков в емкость с клейким составом, а затем — в псевдокипящий слой песка (через слой песка снизу пропускается сжатый воздух; песчинки разделены воздухом, и блоки погружаются в песок без значительного сопротивления; размер зерен 0,25 мм, а для первого слоя — до 0,16 мм) или в автоматах 64104 и 64107 — пескосыпами.

Рис. 7. Модельные блоки с нанесенным на них огнеупорным покрытием

Сушка слоев (их бывает от 2 до 7; создают стенку толщиной более чем 8 мм) огнеупорного покрытия производится в установке непрерывного действия 6А84 на подвесном конвейере или в установке периодического действия 683 воздействием теплого воздуха, потом в среде, насыщенной аммиаком. На третьей стадии выветривается форма. Затем надо удалить модель из оболочки. Выплавление модельного состава произвотся горячей водой в ванне, а в крупносейном и массовом производстве — на установке 64511 или паром в бойлерклаве модели 64501 или аналогичном (рис. 8). Применение бойлерклава требует выполнения ручных операций. Поэтому его следует использовать лишь там, где из-за больших потерь форм или модельного состава другие способы неприемлемы.

Рис. 8. Бойлерклав для выплавления модельного состава

В бойлерклаве за счет быстрого набора (в течение 3 . . . 4 с) в рабочей камере температуры и давления пара до 0,6 МПа расплавление воска в первую очередь происходит по границе раздела «воск — керамика», прежде чем начнется объемное расширение модельной массы в форме. Благодаря этому сводится к минимуму растрескивание керамических форм. Вторым фактором, снижающим вероятность растрескивания керамических оболочковых форм в результате объемного расширения модельной массы, является то, что высокое рабочее давление пара в камере сжимает керамическую форму снаружи, противодействуя ее растяжению из-за объемного расширения модельной массы.

Керамические формы прокаливают для удаления из них влаги и остатков модельного состава, наличие которых привело бы к браку Для этой цели применяются печи: электрическая 66103 или газовая 66102.

Заформовка керамических форм в ящики с дробью или песком производится на формовочном столе 66231. В крупносерийном и массовом производстве для формовки, прокаливания, заливки блоков и охлаждения отливок применяются линии 66001 и 66002 (рис. 9).

Рис. 9. Агрегат для прокаливания, формовки, заливки металлом, выбивки и охлаждения отливок: 1 — печь с газовым подогревом; 2 — форсунки для подачи сжатого воздуха в «кипящий» слой песка; 3 — заливочная карусель; 4, 5 — вытяжная вентиляция; 6 — ограждение; 7 — подвесной конвейер.

Заливка форм расплавленным металлом выполняется как обычно. Выбивка отливок из ящиков с дробью производится на установке 66232 или подобной. Отделение керамики от отливок производится пневматическим вибратором на установке 67101 или др. Применяется также дробометная очистка.

Рис. 10. Автоклав производства компании LBBC Technologies (Великобритания) для удаления керамических стержней

Остатки керамического покрытия из труднодоступных мест отливки удаляют выщелачиванием (промыванием отливок в теплом растворе щелочи) в установках 6Б95 и 67 501. Для этого применяются и автоклавы, аналогичные показанному на рис. 10. Обрубка, очистка, контроль и исправление дефектов производятся обычными методами

Чугунные отливки

Чугунные отливки бывают разных размеров — от мелких деталей до многометровых станин крупных станков. Конфигурация их тоже бывает самая разнообразная — от простеньких втулок до изысканных литых решеток и ворот.

Чугунные отливки

Отливки из чугуна также подразделяются:

- по назначению – на общие и специальные, такие, как антифрикционные, жаропрочные и т.п.

- по структуре материала – на ферритные, перритные и смешанные

- По виду содержащегося графита — на шаровидные, пластинчатые, хлопьевидные и вермикулярные

- По содержанию углерода — на белые, серые и отбеленные

В металлургической науке существуют и другие классификации чугунных отливок.

Общая характеристика металла

Основными составляющим бронзового сплава являются медь и олово. Существует добавки в виде металлов и неметаллов, но они содержатся в небольших количествах. В зависимости от процентного присутствия меди сплав меняет цвет. Он бывает красный, желтый или серо-стальной.

Важной характеристикой бронзового сплава является его пластичность. Вместе с тем материал обладает достаточной твердостью

Учитывая эти качества и изменяя содержание составляющих, получают сплав с разными характеристиками. Один поддается ковке, другой используется как исходный материал для получения отливок.

Художественное литье «Купина»

Температуры плавления

Важной характеристикой бронзового сплава является температура плавления. Максимальная ее величина достигает 1350 градусов

Она изменяется в зависимости от присутствия добавок, которые повышают тугоплавкость бронзы. Сюда входят алюминий, титан или цинк. При изменении процентного состава легирующих составляющих температура плавления бронзы варьируется в пределах 975–1350 градусов.

Учитывая то, что бронза обладает вязкостью, нагрев ведется до температуры превышающей плавление сплава на 100 градусов.

Приготовление смесей

Процесс приготовления формовочных и стержневых смесей проводится в три этапа. Первый этап – подготовительный. Здесь происходит подготовка еще неиспользованных материалов. Проводится сушка, дробление и последующее просеивание. На втором этапе происходит подготовка отработанного состава. Это позволяет экономить на материалах. Процесс начинается на охладительных барабанах. Происходит выбивка, размельчение, охлаждение. Формовочные смеси для литья готовятся на третьем этапе в смесителях. Широкое применение нашли катковые модели. Они используются для приготовления таких составов как:

- единые;

- стержневые смеси;

- облицовочные;

- с добавками:

- вязкие;

- жидкие;

- пылевидные.

При больших объемах выпуска производство автоматизировано. Механизация процессов отражается на снижении себестоимости продукции.

Есть ли возможность получать детали большего веса?

Да, такая технология существует. Но она может использоваться только в тех случаях, когда одновременно обрабатывается от ста тонн стали и больше. Сперва металл плавят в условиях вакуума, а затем разливают его не в формы, а в специальные формовочные ковши, которые также защищены от поступления в их полость воздуха.

После этого готовый расплав может быть распределен по формам, из которых насосом предварительно также откачали воздух. Сталь, получаемая в результате такого технологического процесса, довольно дорогая. Ее применяют для ковки, а также некоторых видов все того же литья, когда требуется получать заготовки и детали максимально высокого качества.

Основные способы литья металлов

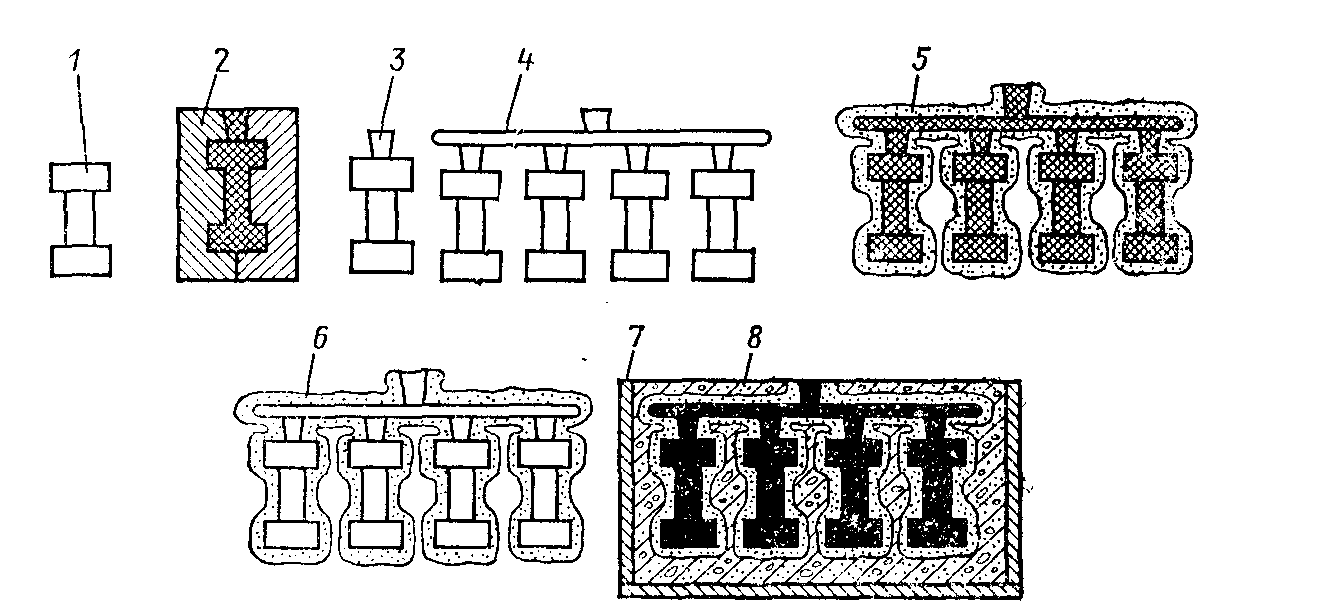

Литье в землю

Традиционный способ. Изготавливается простая или составная модель из дерева или других модельных материалов, потом по модели делается матрица из песчано-глиняной смеси. Подробнее об этом способе читайте в соответствующей статье.  Модель извлекают из формы, части ее собирают вместе, создают литниковую систему. Форму накалывают тонкими острыми иглами, чтобы обеспечить газоотведение. Производят отливку, ждут ее остывания,

Модель извлекают из формы, части ее собирают вместе, создают литниковую систему. Форму накалывают тонкими острыми иглами, чтобы обеспечить газоотведение. Производят отливку, ждут ее остывания,

Литье в металлические формы

Разъемную форму, называемую кокилем, изготавливают из металлических деталей. Части матрицы получают путем отливки или, если требуется обеспечить высокое качество поверхности и точность размеров, путем фрезерования. Формы смазывают антипригарными составами и производят заливку.  После остывания кокили разбирают, извлекают отливки, очищают. Металлическая матрица выдерживает до 300 рабочих циклов.

После остывания кокили разбирают, извлекают отливки, очищают. Металлическая матрица выдерживает до 300 рабочих циклов.

Литье по газифицируемым моделям

Модель выполняется не из дерева или воска, а из легкоплавкого и газифицируемого материала, преимущественно полистирола. Модель остается в форме и испаряется при заливке металла.

Преимущества способа:

- модель не требуется извлекать из матрицы;

- можно изготовлять модели сколь угодно сложных отливок, не нужны сложные и составные формы;

- существенно снижена трудоемкость моделирования и формования.

Литье по газифицируемым моделям приобретает большую популярность на современных металлургических производствах.