Сварка трением, принцип и особенности:

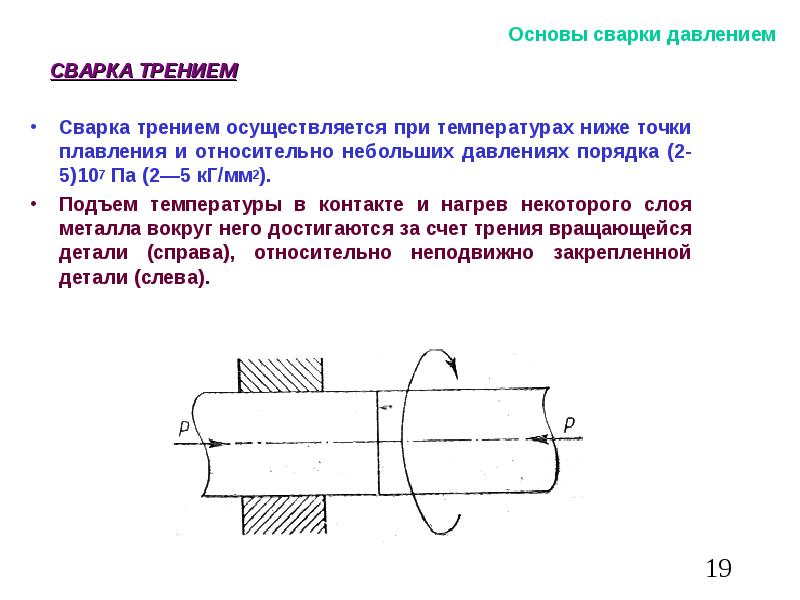

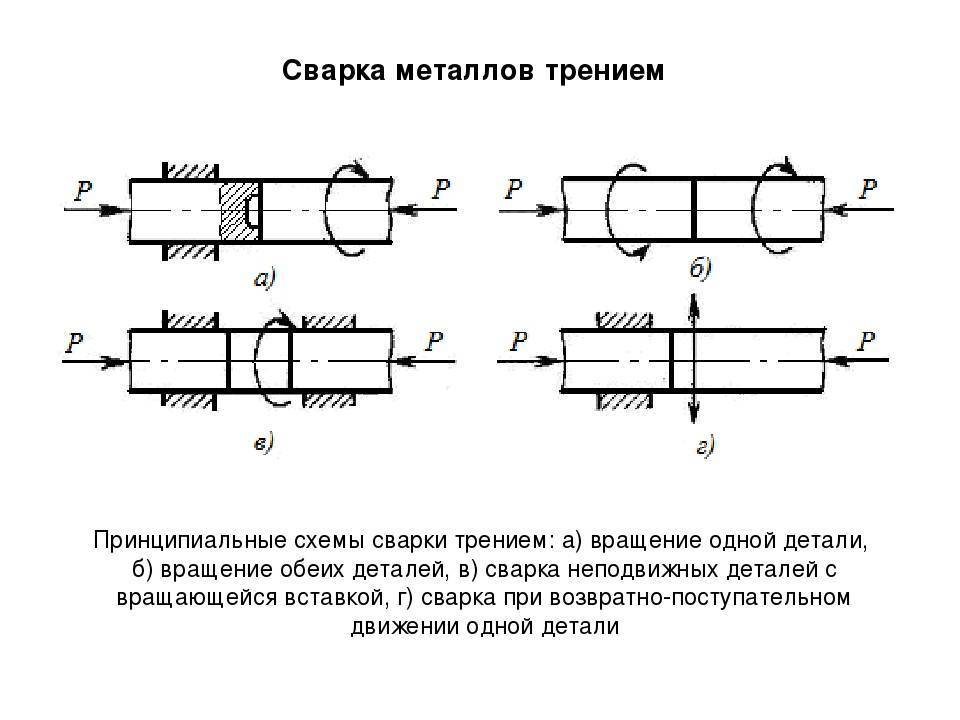

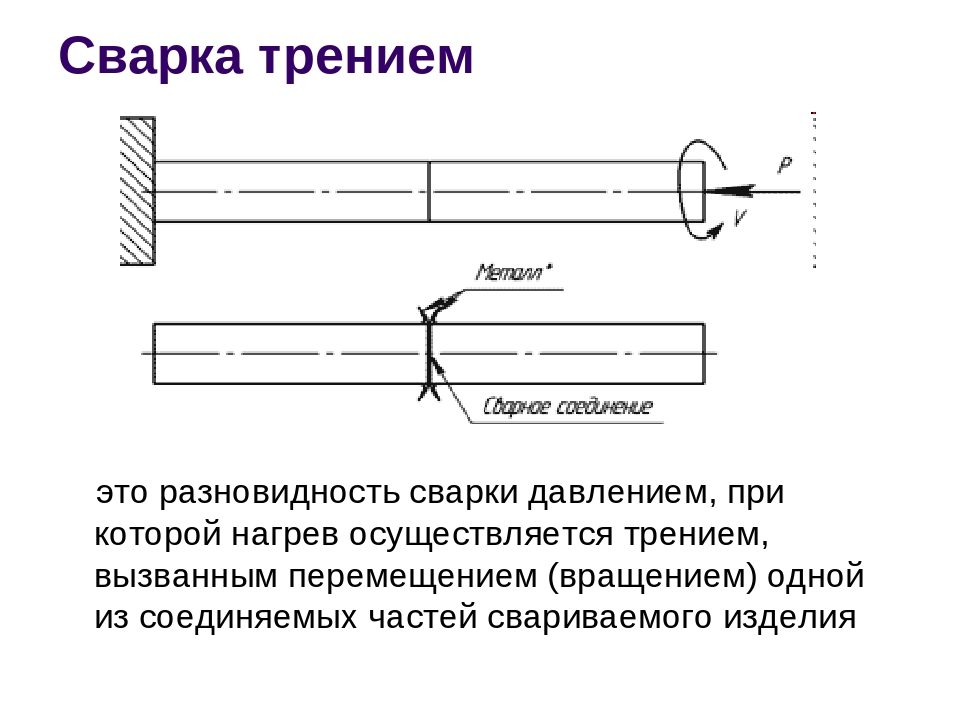

Сварка трением – разновидность сварки давлением, при которой нагрев осуществляется трением, вызванным вращением (перемещением) одной из соединяемых частей (деталей, заготовок) свариваемого изделия. Вращающаяся (перемещающаяся) деталь свариваемыми поверхностями соприкасается с другой деталью (частью) свариваемого изделия. Из-за возникающих сил трения в местах соприкосновения происходит очень быстрый разогрев и переход материала в пластичное состояние.

Таким образом, сварка трением сопровождается процессом, при котором механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в теплоту. При этом генерирование теплоты происходит непосредственно в месте будущего соединения. Теплота может выделяться при вращении одной детали относительно другой (в базовом варианте) или вставки между деталями, либо при перемещении детали или вставки.

За счет трения и высокой температуры разрушаются окисные пленки и следы посторонних загрязнений заготовок (деталей). Поверхности заготовок (деталей) притираются одна к другой, разрушаются микровыступы, поверхность выравнивается, и атомы металлов получают возможность вступать в близкое взаимодействие.

Свариваемые детали (части) при этом прижимаются постоянным или возрастающим во времени давлением. Сварка завершается осадкой и быстрым прекращением вращения (перемещения). На этом (завершающем) этапе формируется окончательное соединение – когда к уже неподвижным деталям (частям) прикладывается проковочное усилие. Под действием сильного давления в получающемся соединении деталей образуются металлические связи.

Основным преимуществом сварки трением является то, что металл сваривается в пластичной фазе, но не расплавляется. Соответственно, из-за отсутствия литой структуры в металле не происходят процессы расплавления и кристаллизации металла, не возникают типичные для таких фазовых переходов дефекты, как поры, непропаи и горячие трещины.

Сварка трением обеспечивает прочность сварного соединения до 0,97 % от прочности основного материала, поэтому с ее помощью можно варить любые, даже самые высоконагруженные узлы.

С помощью сварки трением сваривают заготовки из металлов и сплавов из алюминия, титана, магния, меди, никеля, кобальта, молибдена, тантала и прочих сплавов (в том числе таких, которые затруднительно или невозможно сваривать дуговой сваркой), заготовки из различных марок стали (в т.ч. нержавеющей), детали из полимеров и композитов. Возможна сварка трением практически всех металлов и сплавов с температурой плавления до 1800 °C (включая жаропрочные и огнеупорные металлы и сплавы), а также деталей из разнородных металлов.

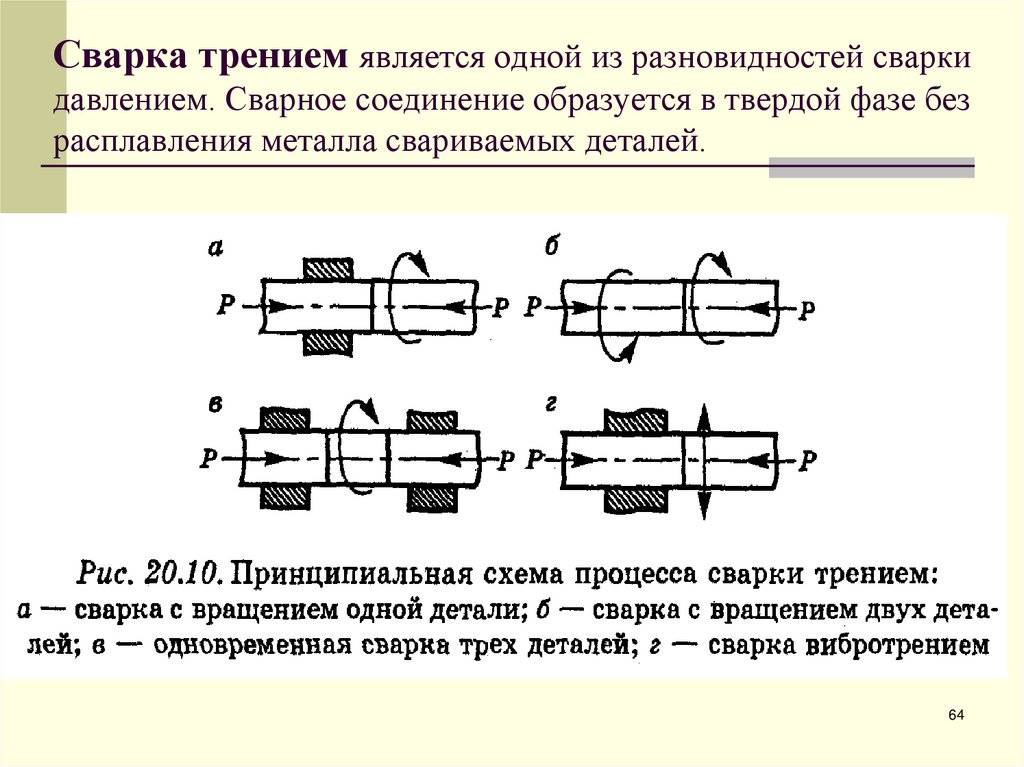

Различают несколько видов сварки трением: сварка трением с прямым приводом, инерционная сварка трением, радиальная сварка трением, линейная сварка трением (сварка трением с перемещением), линейная вибрационная сварка трением (колебательная сварка трением), сварка угловым трением, сварка трением с перемешиванием, штифтовая сварка трением,орбитальная сварка трением, роликовая сварка трением, комбинированная сварка трением.

Сварка трением используется для соединения различных металлов и термопластиков в авиастроении и автомобилестроении.

Область применения. Форма и размеры сечения

Сварка трением (основная и наиболее распространенная схема процесса) применяется для соединения деталей встык (при этом или обе, или одна из них должны в месте сварки иметь круглое сечение) и для образования Т-образных соединений круглой детали «впритык» к плоской поверхности.

Принципиально размеры сечения свариваемых деталей не ограничены, однако существуют их рациональные пределы; мировая практика использования сварки трением не знает пока случаев соединения стержней диаметром <0,75 мм; не известны и случаи сварки деталей сплошного сечения диаметром >200 мм. В СССР сварка трением в промышленном производстве используется для соединения деталей сечением 50—10 000 мм2. Эти пределы определяются номинальной мощностью (NH) и максимальным значением осевого усилия (Рoc) используемой машины в соответствии со следующими выражениями:

Этими же выражениями можно пользоваться при выборе требуемого оборудования по заданным размерам деталей и свойствам материала, из которого они изготовлены (употребительные значения Nуд и Pуд приведены в соответствующем разделе справочника).

Материалы

. Накоплен большой опыт промышленного использования сварки трением различных одноименных материалов, а также разноименных металлов и сплавов. Хорошо свариваются черные металлы (исключением является чугун).

Равнопрочные соединения получаются при сварке одноименных малоуглеродистой, среднеуглеродистой, низко- и среднелегированной сталей; хорошо сваривается жаропрочная сталь. Хорошо свариваются стали всех названных выше классов в различных сочетаниях между собой, а также быстрорежущая сталь марок Р9 и Р18 с конструкционной сталью марок 40 и 40Х (и близких к ним).

Представляет некоторые технологические затруднения сварка таких разноименных материалов, как быстрорежущая сталь повышенной теплостойкости с конструкционной; трудно свариваются и требуют форсированных режимов тепловыделения некоторые жаростойкие сплавы дисперсионного твердения с конструкционной сталью.

Хорошо свариваются алюминий со всеми его сплавами, медь, латунь и другие одноименные цветные металлы.

Прочные и пластичные соединения образуются при сварке трением алюминия с медью, меди со сталью, алюминия со сталью. Плохо сваривается сталь с алюминиевыми сплавами, содержащими более 3% легирующих компонентов.

Прочностные свойства соединений

. Лабораторные исследования, подтвержденные многолетним эксплуатационным опытом, показали, что при правильно выбранных режимах сварка трением позволяет получать соединения, равнопрочные основному металлу. Статическая прочность при растяжении и загибе, относительное удлинение, ударная вязкость, усталостная прочность, т. е. почти все основные механические показатели металла стыка, находятся на уровне соответствующих показателей основного металла деталей или близки к ним.

Это позволило использовать сварку трением при промышленном производстве самых различных изделий, в том числе и весьма ответственных.

Отрасли производства. Сварка трением широко внедрена в ведущих отраслях производства при изготовлении:

в автомобилестроении — деталей рулевого управления, карданных валов легковых и грузовых автомобилей, полуосей, картеров задних мостов автомобилей, клапанов двигателей внутреннего сгорания, цилиндров гидросистем и др.;

в тракторостроении — деталей рулевого управления, планетарных передач, валов отбора мощности, катков, траков, роторов турбонагнетателей дизельного двигателя и др.;

в электропромышленности — деталей высоковольтной аппаратуры, выводов бумагомасляных конденсаторов, кислотных аккумуляторов и анодов игнитронов, поршней пневмоцилиндров сварочных машин и др.;

в инструментальном производстве — при массовом изготовлении концевого режущего инструмента (фрезы, сверла, метчики).

На рис. 43 и 44 показаны некоторые характерные случаи применения сварки трением.

Наиболее эффективные направления использования: при изготовлении круглых деталей ступенчатого по длине профиля путем их сварки из заготовок разного диаметра; при изготовлении составных деталей из разных материалов с целью экономии более дорогого или дефицитного из них; при изготовлении сварно-штампованных, сварно-кованых и сварно-литых деталей; при конструировании деталей специально под сварку трением, с учетом ее особенностей и возможностей.

Основные этапы фрикционной сварки

Главная особенность этого метода сварки заключается в его универсальности в работе. То есть, оборудование для фрикционной сварки позволяет соединить в единое целое разные материалы – сталь, медь, латунь и так далее. Сварка трением нашла свое применение в производстве клапанных запчастей для двигателей внутреннего сгорания, печатных валов, поперечин, а еще труб для бурения и так далее. Зона термической обработки при использовании метода фрикционной сварки существенно меньше иных разновидностей сварки. В месте соединения материала не появляется сварочная ванна. Процесс сваривания достаточно простой, но трудоемкий, он состоит из таких основных этапов:

- Исходная точка: закрепление обеих рабочих частей и начало вращения одной из них;

- Нагревание: обе части рабочего материала прижимаются между собой с определенным усилием вращения, в следствие чего сила сжатия вызывает трение, которое, в свою очередь, вызывает нагревание поверхностей свариваемых частей;

- Процесс сварки: в конкретный момент та часть, которая вращается, замедляет свой ход, что вызывает повышение давления сжатия. Именно в этом момент и возникает сваривание рабочих частей между собой с помощью трения.

Исходная точка

Нагревание

Процесс сварки

Основные разновидности фрикционного метода

С момента появления такой сварки были разработаны разные ее варианты, но все они работают по одному принципу — преобразованию силы трения в тепловую энергию.

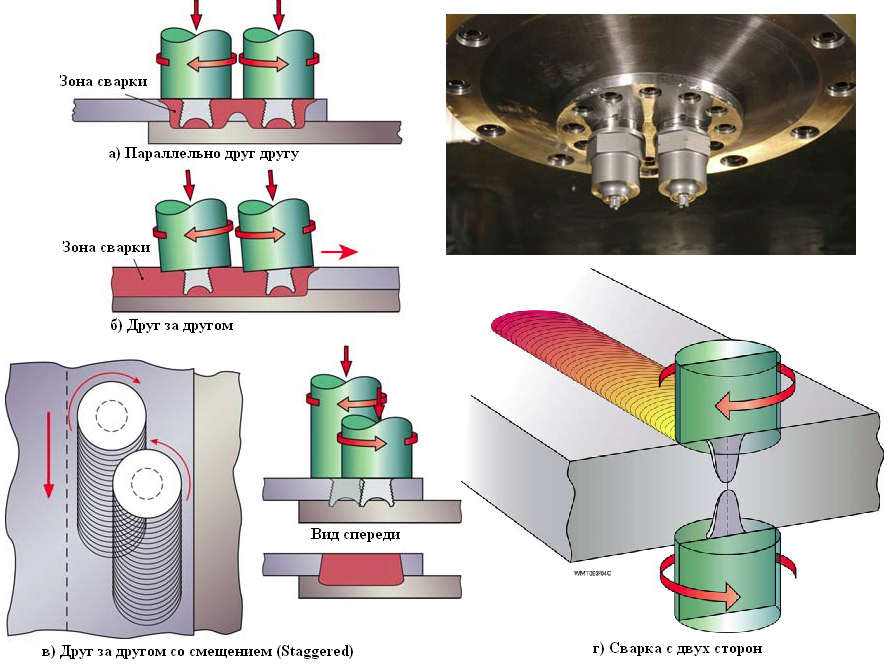

Ротационный

Ротационная сварка трением позволяет с высокой производительностью соединять листы тонкостенной стали. Рабочий инструмент — вращающийся ролик, который движется вдоль свариваемого места со скоростью 2 м/с. За счет трения валика о металл в месте стыка или наложения листов он разогревается и передает тепло заготовке. Прижимные пластины обеспечивают необходимое давление, и получается надежное соединение.

Радиальный

Основная область его применения — заделка трубных стыков. В качестве присадки выступает разжимное кольцо.

Существует несколько вариантов расположения труб и соединительного кольца:

- Снаружи. При этом кольцо вращается с внешней части трубы, а чтобы она не деформировалась, внутрь вставляют оправку.

- Внутри. Кольцо движется внутри, а оправка надевается снаружи.

Линейный

В этом случае не происходит вращения деталей. Относительно друг друга они совершают линейные возвратно-поступательные движения. Когда достигается требуемая температура, заготовки останавливаются и сдавливаются. За счет частичного удаления излишков образуется сварной шов.

Орбитальный

Применение указанного способа сварки предусматривает вращение деталей в 1 плоскости, но по разным орбитам. Он позволяет соединять заготовки, имеющие большую площадь соприкосновения. Процесс нагрева регулируется путем изменения скорости, а также смещения осей вращения. После достижения требуемой температуры деталей они выставляются соосно и прижимаются друг к другу. Чтобы упрочить диффузный слой, после сварки выполняют проковку шва.

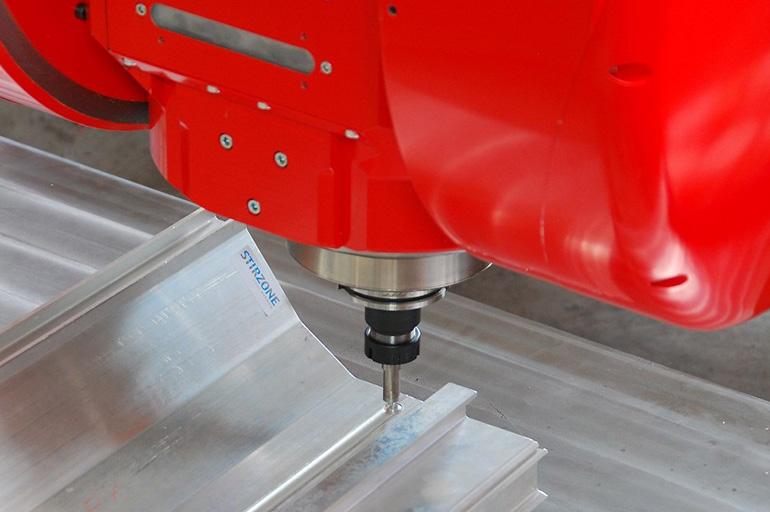

Точечное трение

Эта технология разработана только в конце прошлого века. Она подразумевает неподвижную фиксацию заготовок. Между ними проникает вращающийся рабочий инструмент, выполненный в виде цилиндра со штырем и заплечиками. За счет вращения штыря поверхность деталей разогревается, имеющийся зазор заполняется расплавленным металлом.

Инерционная сварка

Эта технология соединения предусматривает фиксацию одной детали неподвижно, а другой — на маховике. Вращающаяся заготовка приближается к стационарной, за счет инерции маховика они начинают тереться и нагреваться. В этом момент мотор уже не работает. Усилие вдавливания подвижного элемента в неподвижный зависит от толщины и материала, из которого они сделаны. После полной остановки маховика в месте соприкосновения прижатых элементов образуется надежное соединение.

Штифтовый

Такой способ используют, когда надо восстановить детали. В поврежденном месте под штифт, который является наплавкой, делают отверстие соответствующего диаметра. Штифт вращают с большой скоростью и вводят в подготовленное место. В процессе трения происходит нагрев детали и штифта. Они размягчаются, и формируется прочное соединение. Такой способ ремонта позволяет быстро восстановить требуемую деталь, добиться в месте установки штифта большей прочности, чем у самого предмета.

Непрерывный привод

Это один из первых методов фрикционной сварки. Он заключается в том, что одна деталь зафиксирована неподвижно, а вторая вращается. Когда они соприкасаются, происходит осевой разогрев поверхностей. При достижении заданной температуры останавливается вращение заготовки и выполняется сдавливание деталей. Для упрочения шва его проковывают.

Колебательный метод

Такая технология может реализоваться за счет движения как одной детали, так и обеих. Выполняется возвратно-поступательное движение, за счет чего происходит разогрев поверхностей и они становятся пластичными. После их сжатия образуется надежное соединение. Колебательный метод эффективно применяется при сваривании деталей из высокопластичных материалов.

Приложение А (справочное). Замененные и вышедшие из употребления процессы

Приложение А (справочное)

Настоящее приложение содержит перечень процессов, которые были включены в предыдущие редакции ИСО 4063, но которые позже были заменены или устарели. Они могут быть использованы в особых случаях или в старых документах.

| 113 | Сварка дуговая голой проволокой (без дополнительной защиты) | en | Bare wire metal arc welding Bare metal arc welding, USA |

| 115 | Сварка дуговая электродной проволокой с покрытием | en | Coaled wire metal arc welding |

| 118 | Сварка лежачим электродом | en | Firecracker welding |

| 137 | Сварка дуговая порошковой проволокой в инертном газе | en | Tubular cored metal arc welding with inert gas shield Flux cored arc welding, USA |

| 149 | Сварка атомно-водородная | en | Atomic-hydrogen welding |

| 181 | Сварка дуговая угольным электродом | en | Carbon-arc welding |

| 32 | Сварка газовоздушная | en | Air-fuel gas welding |

| 321 | Сварка ацетиленовоздушная | en | Air-acetylene welding Air acetylene welding, USA |

| 322 | Сварка пропановоздушная | en | Air-propane welding |

| 43 | Сварка кузнечная | en | Forge welding |

| 752 | Сварка световым излучением дуги | en | Arc image welding |

| 77 | Сварка ударная | en | Percussion welding |

| 781 | Приварка дуговая шпилек | en | Arc stud welding |

| 917 | Пайка высокотемпературная ультразвуковая | en | Ultrasonic brazing |

| 923 | Пайка высокотемпературная трением | en | Friction brazing |

| 953 | Пайка низкотемпературная трением | en | Abrasion soldering |

Сварка металлов трением

В соответствии с типажом на оборудование во ВНИИЭСО разработаны четыре типоразмера машин-полуавтоматов: МСТ-23, МСТ-35, МСТ-41, МСТ-51. Эти машины конструктивно и геометрически подобны и различаются лишь размерами сечений деталей, которые можно сваривать на каждой из машины, и, следовательно, основными параметрами (табл. 9). Они предназначены для сварки стержневых (сплошного сечения) круглых заготовок из низкоуглеродистой или низколегированных сталей. Машины позволяют также сваривать трубчатые заготовки и выполнять Т-образные соединения.

Весь цикл сварки выполняется автоматически после нажатия на соответствующие кнопки на пульте управления. Вручную лишь закладывают заготовки в зажимы машины (после чего происходит автоматическое их зажатие) и снимают сваренные детали.

Кроме этих машин, разработано, изготовлено и успешно эксплуатируется много специальных машин, предназначенных для сварки деталей только одного наименования в условиях массового или крупносерийного производства (табл. 10).

Таблица 9 Технические характеристики машин типа МСТ

| Показатели | МСТ-23 | МСТ-35 | МСТ-41 | МСТ-51 |

| Мощность, кВт | 10 | 22 | 40 | 75 |

| Осевое усилие, кгс: | ||||

| при нагреве | 2500 | 5 000 | 10 000 | 20 000 |

| максимальное | 5000 | 10 000 | 20 000 | 40 000 |

| Диаметр свариваемых стержневых заготовок, мм: | ||||

| минимальный | 10 | 16 | 22 | 32 |

| максимальный | 25 | 36 | 50 | 70 |

| Максимальный диаметр заготовок, мм | 32 | 39 | 52 | 75 |

| Производительность сварок в час | 150 | 120 | 100 | 70 |

Технические характеристики специальных машин для сварки трением

| Показатели | СМСТ-4 | МФ-327 | МТС-6 | МСТ-31-2 | МСТ-10-01 | МСТ-100-01 |

| Мощность, кВт | 20 | 10 | 4 | 28 | 40 | 125 |

| Частота вращения шпинделя, об/мин | 680 | 1500 | 2000 | 1000 | 1000 | 800 |

| Максимальное усилие, тс | 10 | 5 | 0,8 | 14 | 10 | 80 |

| Диаметр свариваемой детали, мм | 38 | 10—18* | 12 | 50 | 33 | 140/80 |

| Производительность, сварок в час | 70 | 160 | 420** | 50—60 | 140*** | 6—8 |

* Сварка специальных сталей. ** Сварка меди. *** Одновременная сварка двух стыков.

Применение сварки металла трением в промышленности

Оборудование для сварки трением сравнительно сложное и дорогое, а сам процесс высокопроизводителен. Максимальный экономический эффект от его внедрения достигается в массовом или серийном производстве при изготовлении деталей относительно крупными партиями или групповым методом. В этих случаях следует использовать полуавтоматы и автоматы. В мелкосерийном производстве для сварки трением следует использовать машины, более простые и легко переналаживаемые при переходе от сварки одной детали к сварке другой.

Рис. 58. Изготовление калибров:а — по старой технологии; б — с применением сварки трением

Сварка трением успешно применяется при изготовлении концевого режущего инструмента, например сверл средних размеров. Экономический эффект, получаемый в результате использования сварки трением заготовок инструмента, обусловлен значительным снижением брака и затрат труда и весьма существенной экономией дефицитной быстрорежущей стали. Замена электрической контактной сварки встык заготовок инструмента сваркой трения дает большую экономию.

Сваркой трением также изготовляют мерительный инструмент и детали вращающегося центра для токарных станков. Гладкие и резьбовые калибры ранее изготовляли из дорогой стали марки ШХ методом ковки в несколько переходов. При использовании сварки трением (рис. 58) заготовку выполняют составной: на автомате хвостовик из стали 45 приваривают к рабочей части из стали ШХ. В результате — экономия дорогой хромистой стали и значительное увеличение производительности труда.

До применения сварки трением клапаны двигателей внутреннего сгорания были цельноштампованными (рис. 59); их получали из дорогостоящей стали путем отрезки и горячей штамповки в несколько переходов. Новая технология с применением сварки трением состоит из большего числа операций. Однако затраты на внедрение новой технологии окупились сокращением расхода жаропрочной стали, повышением производительности труда и высвобождением тяжелого ковочного оборудования.

Рис.59. Изготовление клапана:а — по старой технологии; б — с применением сварки трением; 1 — жаропрочная сталь; 2 — заготовка; 3 — углеродистая сталь

Сварка трением успешно внедрена не только в тракторостроении, автомобилестроении, при производстве двигателей внутреннего сгорания, но также и при изготовлении труб, в ракетостроении, в строительной индустрии, в сельхозмашиностроении, в электротехнической и энергомашиностроении, в станкостроении и при изготовлении изделий многих других отраслей производства.

В ближайшие годы сварка трением должна быть широко внедрена в промышленность. Для этого предстоит выявить детали, которые целесообразно сваривать трением.

Вперед

Технологические виды фрикционной сварки и их основные характеристики

Упомянутый способ сварки считается одним из наиболее перспективных среди аналогичных ему методов. Он активно развивается специалистами в экономически развитых государствах. На сегодня существуют следующие разновидности технологических схем сварки трением:

- Фрикционная сварка с непрерывным приводом: этот метод предусматривает вращение одной из рабочих заготовок. В момент соприкосновения обеих частей на них воздействует осевая сила нагрева. Степень нагревания в специальном сварочном оборудовании определяется временем нагрева или же уровнем деформации рабочих заготовок;

- Инерционная сварка трением: этот способ сваривания предусматривает использование специального массивного маховика, который обеспечивает движение рабочих частей материала. Предварительно его следует разогнать до определенной скорости, что выполняется за счет мощного мотора. Энергия, которая накапливается во вращательной массе этого маховика, превращается в тепловую в момент сжатия поверхностей заготовок;

- Орбитальная фрикционная сварка: этот способ осуществляется за счет силы, образованной при прижатии обеих частей друг к другу по круговой орбите, но без вращения по своей собственной оси. В момент нагрева оси рабочих частей смешены на показатель эксцентриситета. В конце процесса нагревания оси следует совместить, что прекращает движение частей и способствует их проковке;

- Радиальный метод фрикционной сварки: этот способ базируется на использовании теплоты трения одного из колец – наружного или внутреннего, которые вращаются с определенной угловой скоростью, и скошенных концах труб, которые прижимаются между собой с конкретной силой;

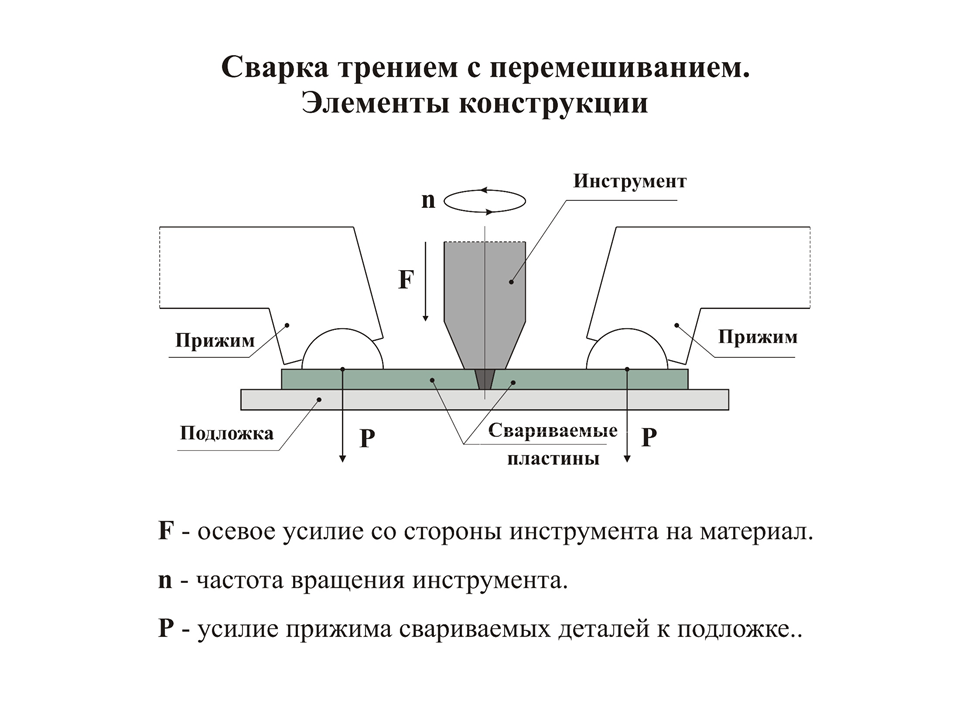

- Сварка трением с перемешиванием: эта методика чаще всего используется в работе с заготовками из тонколистного сырья. К концам рабочих частей необходимо подвести ролик, вращающийся с определенной скоростью. Эта технологическая схема достаточно сложная в выполнении и реализуется в несколько этапов.

Особенности аргонной с варки

Процесс – аргонодуговая сварка происходит в среде инертного газа аргона, отсюда и название сварочного процесса. Использование аргона в сварке при соединении двух металлов – это защита от окисления, которая может произойти за счет соприкосновения с кислородом в воздухе. То есть, аргон покрывает зону сварки и не дает кислороду проникнуть в зону сопрягаемых поверхностей.

Сам режим сварки может производиться ручным способом, полуавтоматическим и автоматическим. Существует классификация режимов, которые зависят именно от вышеописанных способов и вида электрода, участвующего в процессе сварки. Два вида электродов: плавящийся и неплавящийся. Ко второму виду относится вольфрамовая проволока, с помощью которой можно гарантировать прочное и надежное соединение двух металлов, даже разнородных.

Итак, классификация режимов сварки аргонодуговой:

- Ручная сварка аргоном, где используется неплавящийся электрод – его маркировка РАД.

- Аргоновая сварка автоматическая, где применяется неплавящийся элемент – ААД.

- Аргонно дуговая сварка автоматического типа, где используется плавящийся электрод – ААДП.

Техника сварки аргоном

Знание некоторых правил облегчит проведение процесса сварки аргоном и позволит добиться высокого качества сварного шва.

Чем длиннее сварочная дуга, тем шире шов и меньше его глубина, что снижает качество шовного соединения. Поэтому рекомендуется неплавящийся электрод держать как можно ближе к стыку свариваемых деталей. Чтобы создать узкий и глубокий шов, необходимо придерживаться только продольного движения электрода и горелки. Отклонения в сторону (поперечные движения) уменьшают качество сварочного соединения

Поэтому при сварке аргоном необходима аккуратность и внимание сварщика. Присадочная проволока и неплавящийся электрод должны находиться только в зоне сварки, прикрытыми аргоном

Это не даст возможности кислороду и азоту проникнуть внутрь зоны. Подача присадочной проволоки должно проводиться плавно и равномерно

Резкая подача – это разбрызгивание металла в большом количестве. Процесс подачи не самый простой, все приходит с опытом. Есть такой показатель – проплавленность. В аргонной сварке он определяется самим сварочным швом. Если он имеет округлую и выпуклую форму, то это говорит о низком его качестве. Проплавление поверхности было проведено недостаточно. Присадочная проволока подается перед горелкой с неплавящимся электродом. К тому же ее подача производится под углом. Эти требования обеспечивают ровность сварочного шва и его небольшую ширину. Просто так удобно контролировать сам сварочный процесс. Нельзя начинать и заканчивать сварку аргоном резко, потому что это открывает доступ кислорода и азота в зону сваривания. Поэтому рекомендуется сварку начинать после 15-20 секунд, как будет начата подача в стык соединения двух металлов инертного газа. И заканчивать (убирать присадочную проволоку) до того, как будет выключена горелка. На это обычно дается 7-10 секунд.

Стыки свариваемых металлических деталей перед началом работ необходимо очистить и обезжирить.

Технология

Теперь перейдем непосредственно к технологии сварки. Первый этап — это подготовка металла. Она обязательна и выполняется вне зависимости от выбранной вами технологии сварки. Но при сварке трением подготовка не особенно важна, поскольку все неровности можно исправить. А качество подготовки деталей не влияет на качество готово шва.

Так что вы можете разрезать детали с помощью ножниц по металлу или дисковой пилы. Если будут какие-о неровности, то их можно затереть или просто нагревать детали подольше. Вам даже не обязательно удалять загрязнения, масло, признаки коррозии или следы краски, поскольку все эти недостатки нивелируются при нагреве металла.

Куда важнее правильно установить режим сварки, поскольку от этого уже напрямую зависит качество сварного соединения.

Чтобы настроить режим сварки нужно знать все его параметры. Новичкам будет непросто сходу установить каждое значение, так что дадим свои рекомендации по поводу оптимальных настроек. Вы можете применять их первое время, но прочтите также нормативные документы, чтобы понимать суть.

Итак, первое, что нужно настроить, это частоту вращения. Оптимальное значение для сварки черного металла варьируется от 2,6 до 3, для сварки алюминия, меди и их сплавов достаточно 2, а для сварки титановых изделий подойдет значение 4 или 5.

Далее нужно настроить удельное давление притирки, этот параметр позволяет улучшить, а значит ускорить работу сварочной машины. Здесь сложно давать какие-то общие рекомендации, поскольку для разных металлов значения разные. Например, мы для сварки углеродистой стали выставляем значение 10 Мпа, а время притирки задаем в районе одной-трех секунд. Прочтите нормативные документы.

Следующий параметр — удельное давление нагрева. Опять же, для сварки углеродистой или низколегированной стали мы рекомендуем значение от 30 до 60 Мпа. Если нужно сварить жаропрочную или инструментальную сталь, то установите значение от 60 до 120 МПа, алюминию будет достаточно от 7 до 20 Мпа.

Также нужно настроить удельное давление проковки. Здесь нужно учитывать, какими пластическими свойствами обладает металл, который вы варите. Опять же, опирайтесь больше на нормативные документы. Мы для сварки алюминия использовали 8 — 10 Рн (МПа). Также устанавливали время проковки не более трех секунд.

Не забудьте установить время нагрева и время торможения. Вот здесь можете дать себе волю и поэкспериментировать, поскольку не существует единых параметров. Конечно, есть рекомендации, но от них можно отклоняться на свое усмотрение. А время торможения должно быть коротким.

Преимущества и недостатки

Ключевые плюсы:

Максимальная производительность. Подготовка материалов, непосредственно процесс сваривания, продолжающийся не более нескольких минут, и заключительные операции требуют гораздо меньших временных затрат, чем другие виды сварки. Минимальные требования к чистоте свариваемых поверхностей — тщательная зачистка не нужна, что опять-таки существенно экономит время и усилия. Способность к свариванию разнородных металлов и сплавов. Методом трения соединяются пары материалов, не рассчитанные на сварку иными способами. Энергоэффективность. Материалы нагреваются максимально быстро и в локальной закрытой области, что делает ничтожно малыми потери энергии по сравнению с прочими методами сваривания

Энергозатраты ниже во много раз, вплоть до десятикратной экономии, что при сегодняшней стоимости электроэнергии немаловажно. Безупречное качество шва

Если сваривание производится в правильном технологическом режиме, шовная линия и околошовные области обретают фактически полную идентичность основному металлу по строению и показателям

Притом в шовном материале фактически нет пор, трещин и прочих дефектов. Высочайшая стабильность показателей швов всей партии изделий. При точном соблюдении технологического режима готовые изделия (детали и пр.) отличаются своими характеристиками на десятые доли процента, благодаря чему ОТК может осуществлять выборочный контроль качества, обеспечивая серьезную экономию времени и ресурсов. После прохождения разрушающего контроля одним изделием специалисты могут давать заключение о годности целой партии. Экологичность технологии. Воздушная среда не загрязняется вредными веществами, также не причиняется вред здоровью сварщиков слепящим светом, разбрызгиванием плавящегося металла, выделяющимися газами, УФ-излучением и др. Легкость автоматизации, что играет решающую роль при использовании технологии для массового производства. Сваривание можно осуществлять на агрегатах с программируемым управлением, сводя ручной труд к минимуму, нередко к нулю.

Минусы, свойственные свариванию трением и нередко оказывающиеся критичными:

- Применимость к сравнительно малому количеству форм заготовок из-за необходимости, чтобы хоть одна выступала телом вращения. Технология не может использоваться для соединения поверхностей большой протяжности, формирования сложных швов, монтажа крупных конструкций, варки кузовов автотранспорта и др. Но в машиностроительстве нужной формой обладают свыше 75% деталей.

- Ограниченный размер поверхностей. Длина заготовки ограничивается вылетом бабки станка, диаметр — кулачков патрона.

- Относительная дороговизна оборудования.

- Громоздкость сварочного агрегата и других устройств, нуждающихся в стационарной установке и электроснабжении, в связи с чем технологию невозможно использовать на монтажных работах.

- Возможное радиальное искажение текстуры в месте шва и в прилегающих областях, если при эксплуатации готовое изделие испытывает большие динамические нагрузки. Не исключается и уменьшение стойкости к повреждениям коррозией. Чтобы предотвратить оба явления, на деталях частично оставляют грат. Притом снятие именно той части грата, которую нужно, связано с трудозатратами, так что в этом случае свести ручной труд человека к нулю невозможно.

Перечисленные минусы выводят сваривание трением из разряда универсальных методов обработки металлов и сплавов, но в областях применимости ему стоит отдать предпочтение, так как плюсы перевешивают.

Рейтинг: /5 – голосов