Сварка нержавейки – специфика технологии

Главная особенность нержавеющих стали – наличие до 12 % элемента хрома в составе сплава. Благодаря этому материал и проявляет антикоррозионные свойства. Однако это же является и причиной невозможности сварить его стандартным способом. Так как образуемая при контакте с кислородом воздуха оксидная пленка не дает сформировать шов.

Есть еще ряд особенностей, без учета которых нельзя сделать сварное соединение нержавеющего сплава – это:

- Превышающая в 2 раза теплопроводность по сравнению с обычными углеродистыми сталями. В результате может возникнуть прожог и снижение защитных свойств. Поэтому потребуется на треть уменьшить ток и дополнительно охлаждать шов.

- При нагреве до 500 ℃ и выше возникает эффект межкристаллического разрушения. Основная причина того, почему нержавейку следует варить полуавтоматом в углекислоте, является подверженность коррозии места стыка снаружи. В данном же случае защитный газ не помогает – так как причины внутренние – потребуется сильное охлаждение, например, водой.

Получить качественный сварной шов для нержавеющих деталей можно при соблюдении ряда условийИсточник satu.kz

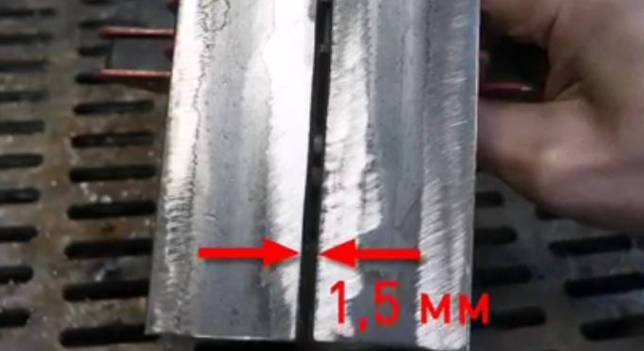

- Высокий коэффициент теплового расширения. Вследствие этого образуются разрывы в области стыка. Устранить дефект можно путем правильно выставления зазора между деталями перед началом сварных работ.

- Значительное электрическое сопротивление. По причине этого стандартный электрод перегревается. Поэтому потребуются стрежни специального состав и длиной до 35 см.

В большинстве случаев для сварного соединения заготовок из нержавеющего сплава применяются следующие варианты защитной среды:

- Чистый аргон.

- Углекислый газ.

- Смесь аргона с углекислотой.

Оптимален смешанный подход, так как удешевляет технологию, но при этом сохраняет качество шва.

Для варки нержавейки без газа требуется порошковая проволокаИсточник npp.ru

Что понадобится для сварки

- Источник тока (полуавтомат);

- сварочная проволока;

- защитный газ.

Сварочная проволока должна быть идентична свариваемому металлу. В нашем случае, выбирайте нержавейку для полуавтомата.

Сварочная проволока нержавейка для полуавтомата

На рынке присутствует проволока российских и зарубежных производителей, которая подразделяется на порошковую и сплошного сечения. Диаметром от 0,13 до 6,0 мм. В домашних условиях применяются диаметры 0,6 и 0,8 мм, а свыше 1,0 мм на производстве.

- Сплошная проволока используется для соединений в среде защитных газов и под флюсом. Такой способ, исключает попадание воздуха в зону сварки, тем самым улучшая качество сварного шва.

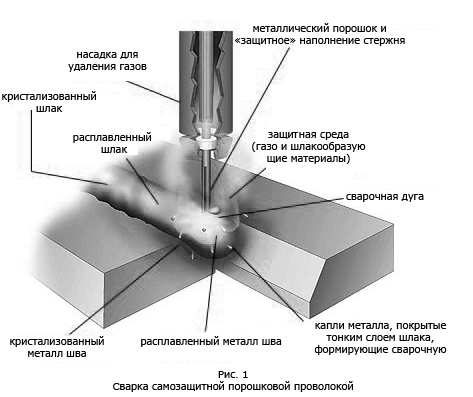

- Порошковая нержавеющая проволока (самозащитная) — тонкостенная трубка, заполненная флюсом и газом. Смесь компонентов позволяет сваривать изделия без защитных газов (углекислого газа и аргона).

Проволока для сварки нержавейки полуавтоматом, производится с термической обработкой или холоднотянутая. И подразделяется на оксидированную (Т) и светлую (белую, ТС).

Нержавеющая проволока выпускается 2 классов точности:

- повышенной точности (П);

- нормальной точности.

Проволока с повышенной точностью применяется для улучшения качества шва.

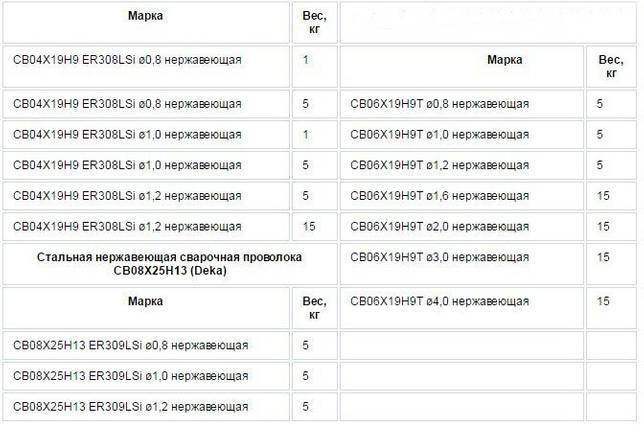

Нержавеющие стали по химическому составу делятся на разные марки и проволока тоже имеет различную маркировку. Таблица (ниже) познакомит с марками, диаметром и весом нержавеющих проволок:

Стоимость нержавеющей проволоки для полуавтомата

Цена варьируется в зависимости от производителя и региона проживания покупателя.

Средние показатели:

- ER 308 LSI 0,8мм 1кг — 825 руб;

- ER 308 LSI 0,8мм 5кг — 4237 руб.

Видео:

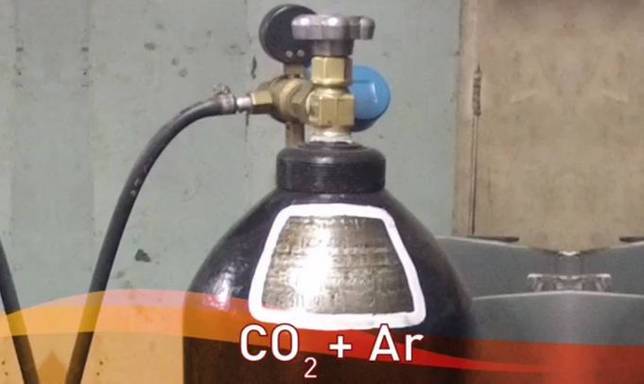

Выбор газа

Варить полуавтоматом без газа — нельзя, кроме случаев, использования порошковых проволок. Сварку нержавейки полуавтоматом можно выполнить в среде углекислого газа или смеси углекислоты и аргона.

Углекислый газ — доступный и дешевый газ для соединения нержавеющих сталей. При чистом его использовании, сварщик сталкивается с излишним разбрызгиванием металла и корявым сварочным швом.

Процентное соотношение углекислого газа и аргона можно настроить с помощью двух отдельных баллонов. Выходы с двух редукторов соединить с помощью тройника, взятого с стеклоочистителя автомобиля отечественного производства. Подробности подобной конструкции в видеоролике:

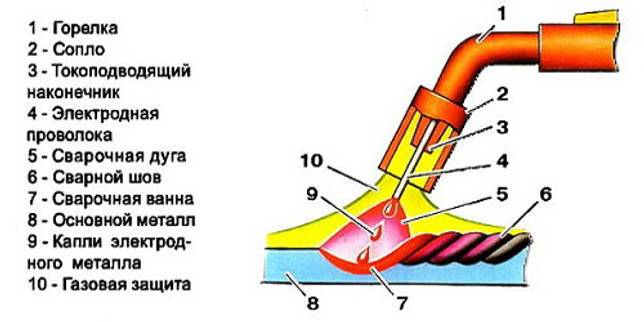

Всё, вам осталось выбранный защитный газ и проволоку подключить к аппарату. Знайте: токопроводящий наконечник должен быть одного диаметра с проволокой.

Видео: как настроить полуавтомат к работе (для начинающих).

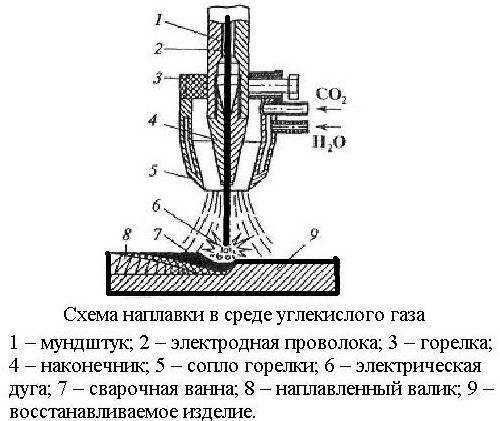

Как сварить нержавейку в среде углекислого газа

Болгаркой зачистить рабочую поверхность изделия, при соединении в стык металла толщиной от 4 мм сделать кромки (канавки для наплавления металла). В этой статье, рассказывается про маркировку нержавеющих сталей и подготовку поверхностей.

После нарезки фасок, детали состыковать с помощью щипцов-зажимов, оставив зазор между изделиями (не менее 1,5 мм).

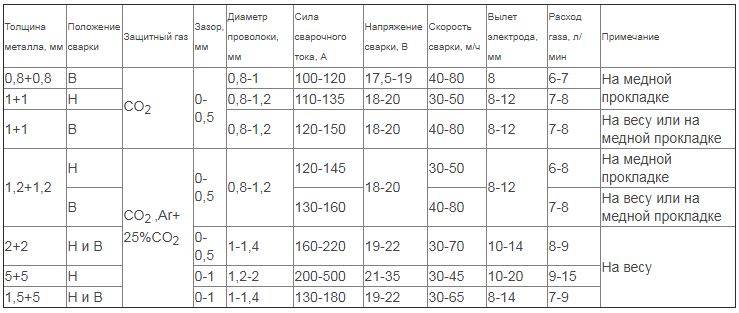

Зазор должен быть по всей длине заготовки, он позволит проварить металл на всю толщину. Подключить массу и выставить свои настройки на полуавтомате в зависимости от конструкции вашего аппарата и толщины металла.

Простые полуавтоматы на лицевой панели имеют 2 регулировки:

- сварочное напряжение;

- скорость подачи проволоки.

Настройка индуктивности изменяет жесткость дуги, глубину провара и форму валика:

- При малой индуктивности: дуга холодная — получаем тонкий валик с глубоким проплавлением;

- При большой индуктивности: дуга горячая — широкий валик с неглубоким проплавлением.

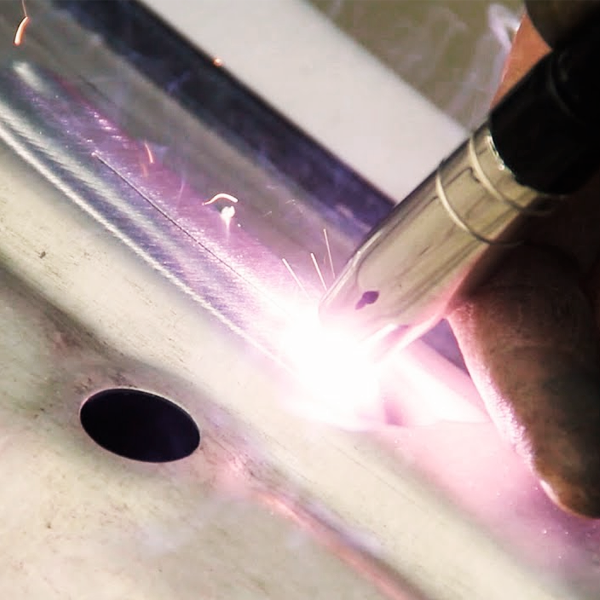

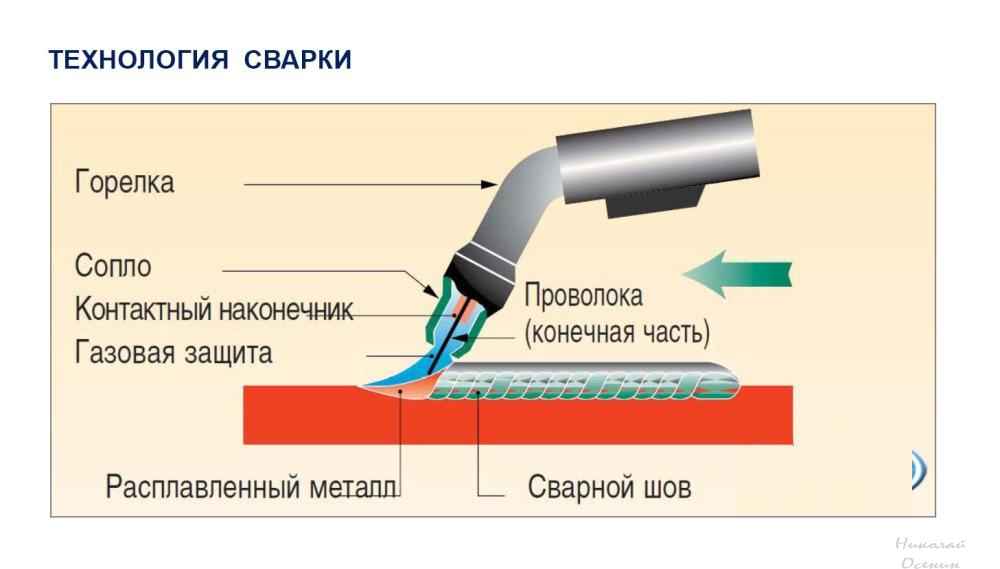

Держа горелку с уклоном 20-60 градусов (расстояние от сопла до сварочной ванны 10-20 мм), короткими прихватками выполнить соединение нержавеющей стали. Нажали на курок — отпустили, нажали и отпустили, вот так неспеша и происходит заполнение нарезанных кромок металлом. Варить можно, как углом назад (к себе), так и углом вперед (от себя).

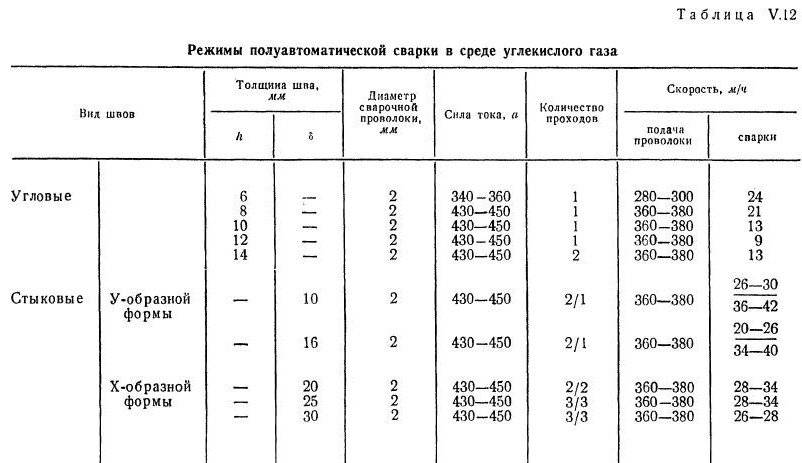

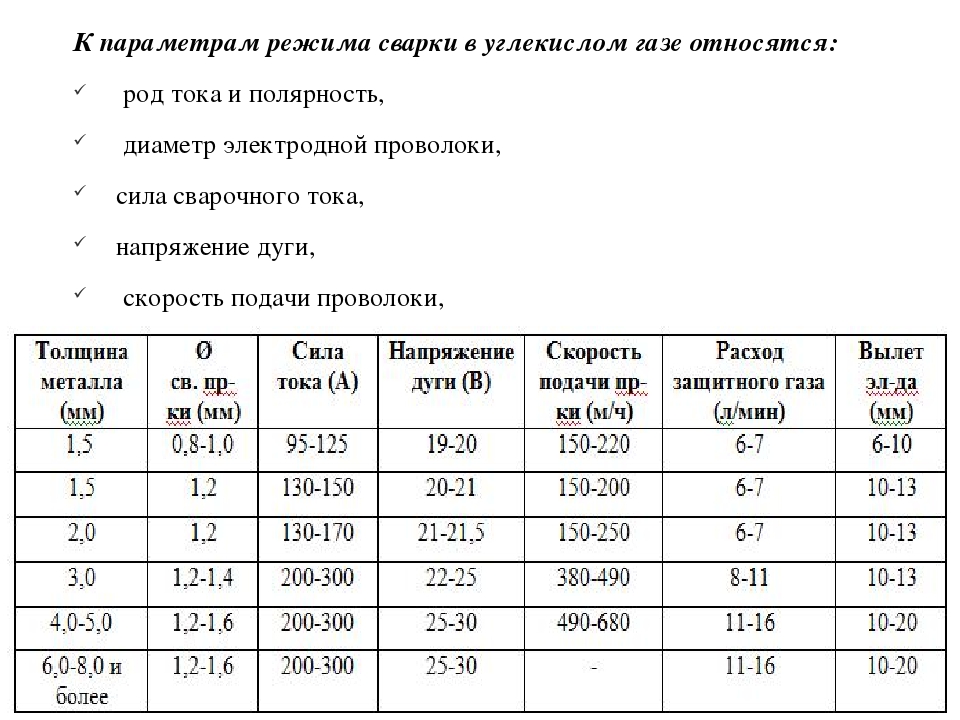

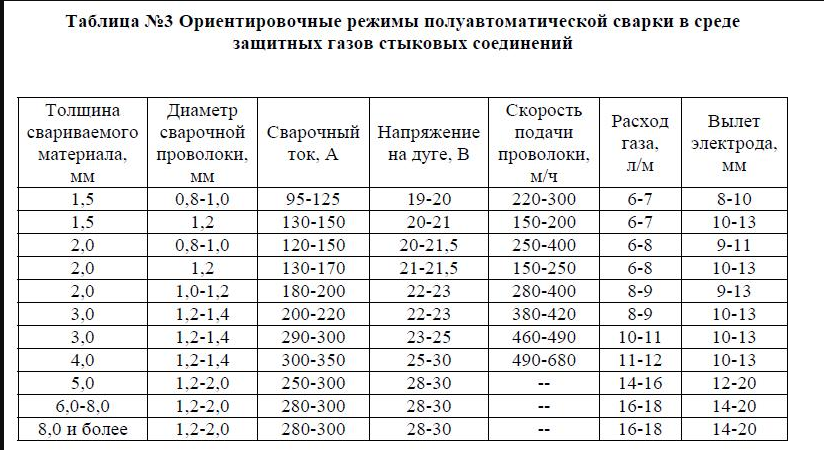

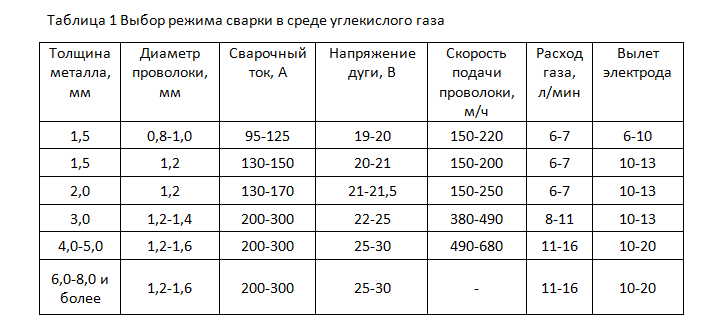

Таблицы (ниже) помогут вам определится с настройками полуавтомата:

При сварке внахлест, фаски нарезать не надо, достаточно зачистить поверхность, наложить детали друг на друга и выполнить соединение.

В процессе сварки, перед новым швом откусывайте наплавленный шарик на кончике проволоки.

В процессе соединения нержавейки полуавтоматом в среде углекислого газа, изменяйте скорость подачи проволоки, такими манипуляциями вы добьетесь качественного шва.

Видео:

P.S. Прочитав статью, посмотрев таблицы и видео (для начинающих), вы освоите автоматическую технологию соединения нержавеющей стали — быстро. Удачи!

Что такое нержавейка?

Нержавеющей называют низкоуглеродистую сталь с добавлением хрома. Именно хром, взаимодействуя с кислородом, создает оксидную пленку, которая обеспечивает коррозионную стойкость металла.

Чтобы сталь стала нержавеющей, достаточно 12% хрома в ее составе. При этом толщина пленки из оксида хрома равняется нескольким атомам.

Если поверхность нержавейки поцарапать, то защитный антикоррозийный слой разрушается, но через некоторое время восстанавливается опять.

В составе современных нержавеек есть не только хром и углерод, но и незначительная часть никеля или ниобия, титана или молибдена.

Все эти элементы также способствуют повышению коррозионной стойкости, чем улучшают физико-механические свойства стали.

В зависимости от типа микроструктуры, нержавейка подразделяется на классы с разными свойствами:

- Аустенитный — содержит хром и никель. Отличается высокой коррозийной устойчивостью, прочностью и пластичностью, немагнитный;

- Ферритный – содержит железо и хром. Устойчив к термической закалке. Применяется в агрессивной среде;

- Мартенситный — содержит хром и углерод. Несмотря на высокую твердость, отличается хрупкостью. Применяется в слабоагрессивной среде.

Это интересно: Гальваника своими руками в домашних условиях: технология и оборудование

Как правильно варить нержавейку полуавтоматом

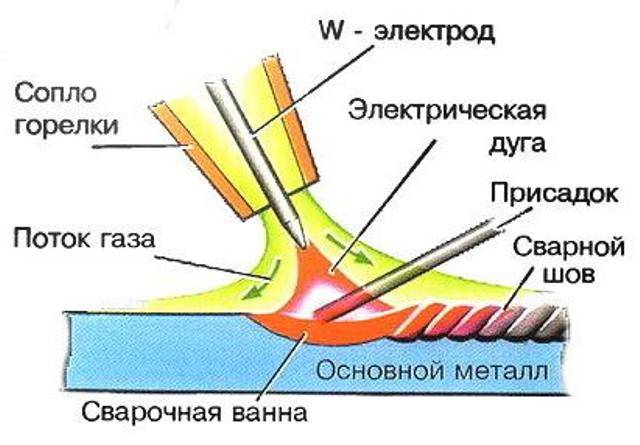

Чтобы провести сварку нержавеющей стали полуавтоматом, необходимо правильно выбрать состав защитного газа. Оптимально считается, если газ должен состоять из аргона – 98% и углекислоты – 2%. Хотя многие сварщики, чтобы снизить себестоимость проводимых работ, увеличивают процентное соотношение в пользу дешевого углекислого газа. К примеру, 30% – углекислота и 70% – аргон.

Что касается присадочной проволоки, то рекомендуется использовать точно такую же, как и сам свариваемый металл. К примеру, если свариваются заготовки из нержавейки 304, то рекомендуется использовать для их соединения присадку марки Y308.

С неплавящимся вольфрамовым электродом все также просто. Его диаметр будет зависеть от толщины свариваемых деталей. К примеру, если их толщина не будет превышать 1 мм, то используется электрод диаметром 1 мм. Толщина 1-4 – диаметр 1,6. Толщина свыше 4 мм, диаметр 2,5 мм.

Нюансы сварки

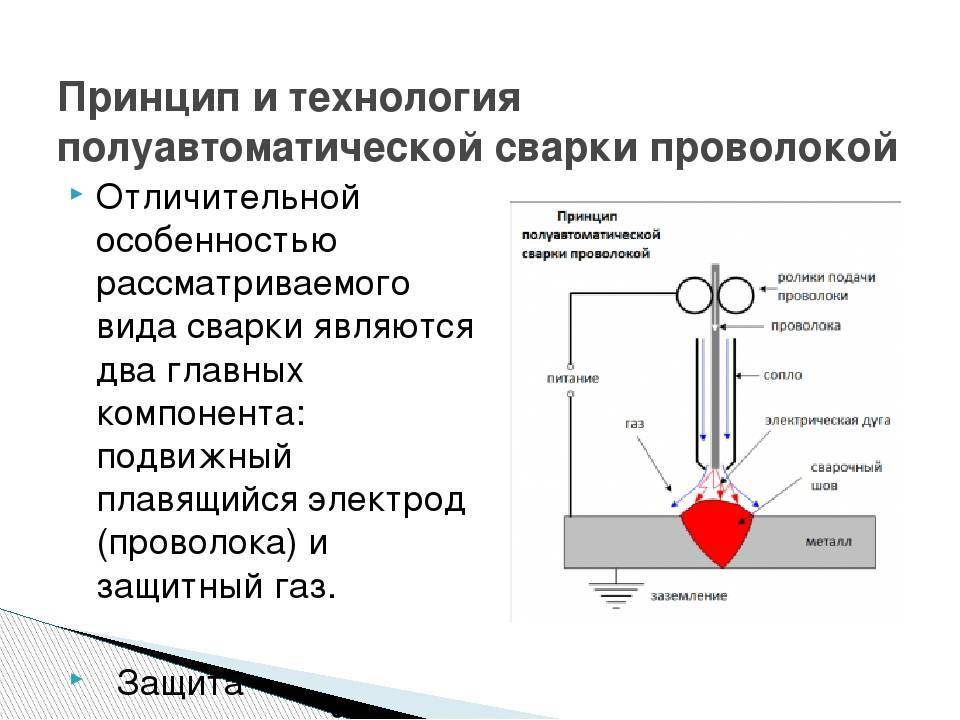

Полуавтоматы для сварки нержавейки обеспечивают сразу несколько функций технологического сварочного процесса.

- равномерная скорость подачи присадочного материала в зону сварки;

- возможность отрегулировать точную силу сварочного тока;

- охлаждение горелки.

Все это обеспечивает высокое качество сварного шва, плюс увеличивается скорость сварочного процесса. Конечно, необходимо сказать и о том, что в среде углекислого газа присадочная проволока расплавляется интенсивнее, поэтому нагрев сварного участка будут происходить при низких (относительно) температурах.

Все остальные операции проводятся точно так же, как при сварке полуавтоматом обычных сталей.

- Производится подготовка свариваемых заготовок из нержавейки. Их очищают железной щеткой от грязи, красок и других материалов. Если есть необходимость, то и обезжиривают. Для этого можно использовать спирт, ацетон, бензин и так далее. Если соединяются детали толщиною долее 4 мм, то обязательно формируются кромки. Обязательно производится подогрев до +100С, чтобы полностью удалить влагу с поверхностей.

- И сам процесс сварки.

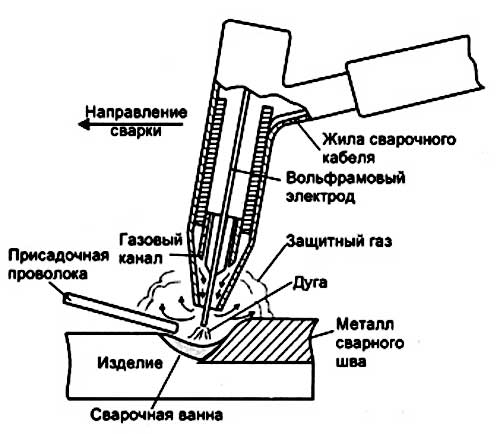

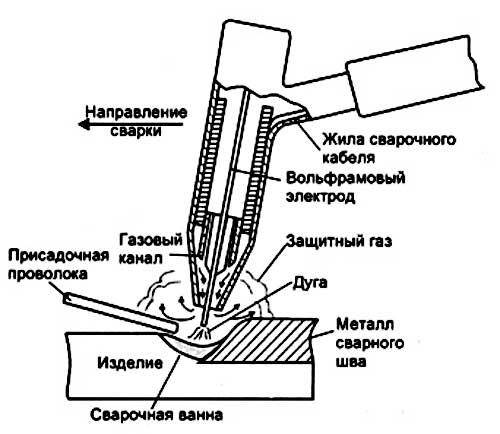

Очень важно соблюдать точную схему проведения сварки полуавтоматом. Горелка должна подноситься к зазору между заготовками под небольшим углом. Присадочная проволока подается под противоположным углом

При этом сопло горелки должно находиться на расстоянии 10-12 мм от поверхности сварочного шва

Присадочная проволока подается под противоположным углом. При этом сопло горелки должно находиться на расстоянии 10-12 мм от поверхности сварочного шва.

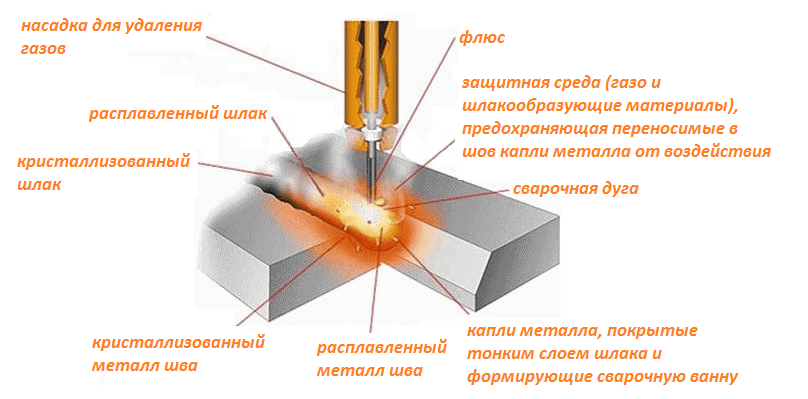

Получается так, что дуга, возникающая между вольфрамовым неплавящимся электродом и металлом заготовок, расплавляет металл присадочной проволоки. Он каплями падает между заготовками, образу шов. При этом капли под действием давления защитного газа растекаются по всей сварной ванне. И все это происходит равномерно. Это очень хорошо видно на видео.

Подводя итог всему вышесказанному, необходимо обозначить позиции, которые влияют на качество конечного результата при сварке нержавейки полуавтоматом в среде защитного углекислого газа.

- Сварка производится на постоянном токе обратной полярности.

- Горелка наклоняется вперед, присадка назад.

- Максимальный вылет вольфрамового электрода – 12 мм.

- Очень важен показатель расхода защитного газа. Его диапазон 6-12 м³/ мин. Увеличение расходуемого объема приводит к снижению качества шва.

- Обязательно в баллон с газом добавляется осушитель, к примеру, медный купорос. Все дело в том, что при соприкосновении углекислого газа с металлом образуется кислота, которая при подаче в зону сварки будет разрушать углерод. Поэтому нельзя допустить, чтобы кислота образовалась.

- Сам процесс наплавления должен проводиться плавно.

- Рекомендуется также после окончания работы простучать молотком по сварочному шву. Таким образом, удаляются пузыри, образовавшиеся на поверхности шва при сварке.

И все же при кажущейся простоте, сварка нержавейки полуавтоматом – процесс не самый простой, и очень ответственный. Для его проведения нужны навыки и опыт. Так что начинающим сварщикам он не под силу. Посмотрите видео, как правильно варить нержавеющую сталь полуавтоматом в среде защитного углекислого газа.

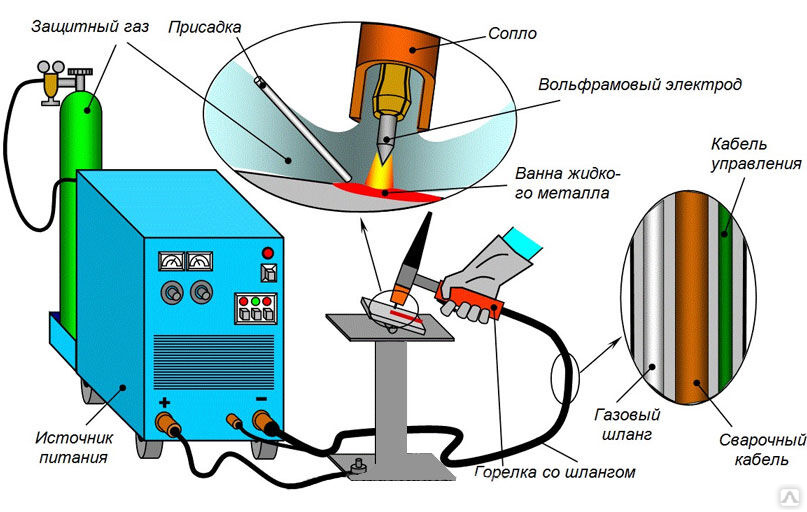

Необходимое оборудование

Использование защитных газов является необходимым условием для получения максимально качественных сварных соединений с минимальным количеством пор в сварном шве, а также с минимальным количеством образуемого шлака.

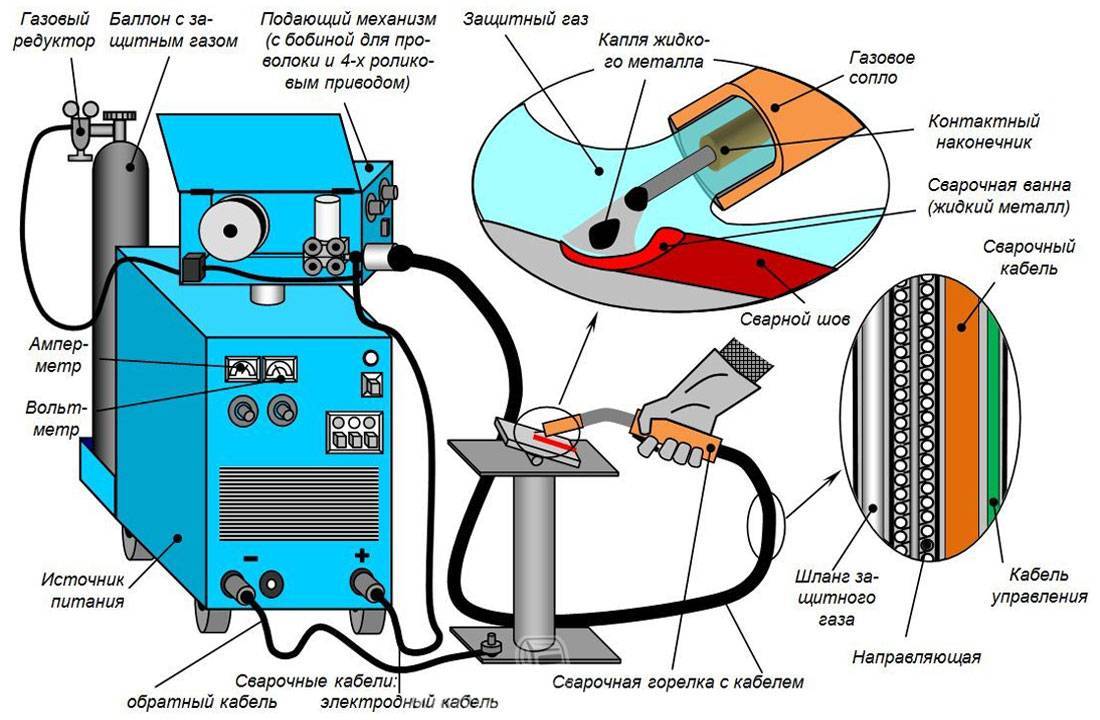

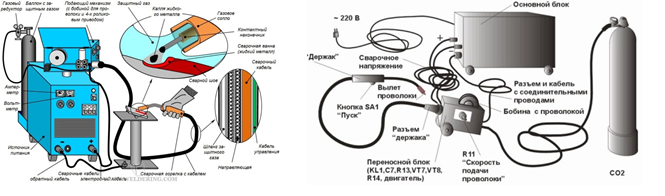

Необходимость использования защитного газа накладывает определенные особенности на перечень оборудования, которое должно быть использовано в сварочном процессе. Все такое оборудование делится на две большие группы:

- Оборудование, используемое для собственно осуществления сварочного процесса.

- Оборудование для соблюдения техники безопасности при выполнении сварочных работ.

В первую группу входят:

- источник сварочного тока в виде полуавтоматического сварочного аппарата;

- газовый баллон или резервуар иного типа, из которого в процессе сварки подается используемый в данной технологии защитный газ;

- сварочные кабели для подачи тока на свариваемые детали;

- шланги для подачи защитного газа;

- газовая горелка;

- машинка для подачи сварочной проволоки.

В большинстве современных сварочных аппаратов, позволяющие реализовать принцип сварки с использованием защитного газа, сварочная горелка и «держак», через который подается сварочная проволока, объединены в одно устройство, что позволяет сократить объем попадающего в сварочную зону воздуха (это минимизирует количество образуемого шлака и сокращает риск возникновения микротрещин при остывании металла), а также уменьшить количество кабелей и шлангов (кабель для подачи тока и шланг для защитного газа находятся в одной оплетке, что делает их использование более удобным для сварщика).

На машинке для подачи проволоки у сварщика есть возможность установить индивидуальную для него скорость подачи проволоки с целью минимизации разбрызгивания металла в процессе сварки.

Примерная стоимость сварочных полуавтоматов с механизмом подачи проволоки

Во вторую группу входят:

- защитный костюм. Главное требование, которое предъявляется к нему – сокращение риска получения ожогов сварщиком от летящих капель расплавленного металла, а также воспламенения одежды вследствие попадания таковых на ткань (достигается за счет специальной огнезащитной пропитки ткани);

- маска. Ее использование необходимо для защиты лица и, в первую очередь, глаз сварщика от воздействия экстремально высоких температур, в результате которых может наступить ожог кожных покровов и глаз работника;

- защитные перчатки (краги). Они должны отвечать двум главным требованиям – исключение ожогов кожных покровов от воздействия экстремально высоких температур от разогретого металла в виде микрокапель, а также защита от возможного поражения электрическим током в результате касания свариваемых деталей или ввиду вероятной неисправности сварочного оборудования.

Технология сварки СО2

Когда все готово и настроено для полуавтоматической сварки в газовой среде, можно приступать. Для начала необходимо подготовить металлические детали, которые подлежат спаиванию. Залог качественного шва – это предварительная подготовка. Чтобы материал идеально сплавился, нужно заготовки очистить от масла, грязи и остатков лакокрасочных изделий. Это можно сделать металлической щеткой или наждачной бумагой. После этого детали устанавливаются в то положение, при котором будет происходить их соединение. Первый шов лучше всего производить на малой силе токе, чтобы посмотреть, как будет себя вести заготовка. Если сразу дать большой ток, то есть риск трещин и деформации деталей.

Полуавтоматическую сварку в газовой среде можно выполнять следующими методиками:

- углом вперед (справа налево) используется для тонколистового металла;

- углом назад (слева направо) обеспечивает глубокий провар, но шов при этом не будет широким.

Когда шов полностью готов, нельзя сразу отключать подачу газа, так как это чревато окислением. Сначала останавливается подача проводной проволоки, потом подача тока, а затем уже подача газа. Как раз за это время шов успевает кристаллизоваться. По завершению работы нужно сбить шлак со шва.

Основы процесса сварки

Специальная сварочная нержавеющая проволока сама по себе является электродом, что упрощает процесс сварки.

Нержавеющие стали выпускаются 3-х марок, от выбора такой марки будет сильно зависеть процесс сварки:

- пищевая нержавеющая сталь, низколегированная;

- пищевая, химическая нержавеющая сталь, среднелегированная;

- жаропрочная, выдерживающая высокое давление, химическая нержавеющая сталь, высоколегированная.

Чтобы варить полуавтоматом правильно, необходимо использовать специальную проволоку:

- Первые два вида такой сварочной проволоки во время варки обеспечивают смешивание всех легирующих элементов, но металл выгорает, особенно это касается хрома. Происходит процесс так называемого корродирования, когда встречаются агрессивные среды.

- Третий вид сварочной проволоки является специальным, во время сварки не образуются трещины, напряжения в шве, т. е. стык получается качественным.

Подготовительные работы по металлу:

- Поверхность свариваемых деталей надо обезжирить, полностью удалить все следы оксидной пленки. Делается это механическим методом либо с использованием специальных кислот.

- Перед самой сваркой необходимо будущий шов обезводить, для чего его горелкой прогревают до 100°C. Но во время сварки все оставшиеся излишки выкипают автоматически, особенно если делается сплошной шов.

- Есть вариант подготовки, при котором прогревается область металла вокруг будущего шва до 200°C, в некоторых случаях такую процедуру проводят для всей заготовки. Это позволяет уменьшить влияние на металл около шва во время его нагрева при сварке.

- Не рекомендуется греть 2 разных типа стали, только одного типа.

Особые свойства нержавейки, о которых нужно знать сварщику

По физическим и химическим свойствам нержавейка считается сложным для сварки материалом. Поэтому, при сварке необходимо учитывать следующие параметры.

Низкая теплопроводность нержавеющей стали. По сравнению с другими видами низкоуглеродистой стали, теплопроводность нержавейки ниже в 2 раза.

Этот фактор может способствовать концентрации теплоты и более мощному проплавлению металла. При этом антикоррозионные свойства металла ухудшаются.

Чтобы избежать нежелательных эффектов, сварщики прибегают к уменьшению силы тока на 20 % и дополнительному охлаждению шва.

Невысокий уровень температуры плавления.

Межкристаллитная коррозия появляется как результат образования карбидного соединения железа и хрома. Это происходит, если температура сварки превышает 500 °С.

ВАЖНО ЗНАТЬ: Технология газовой сварки металлов и труб

Впоследствии карбиды провоцируют растрескивание, которое и приводит к коррозии.

Чтобы предотвратить явление, сварщики прибегают к охлаждению свариваемого металла. Для этого применяют разные способы, в том числе и воду.

Видео:

Склонность к тепловому расширению. Вследствие высокого уровня линейного расширения возникает литейная усадка.

Что в свою очередь запускает процесс деформации металла и провоцирует появление трещин между деталями сварки. Избежать этого можно, если оставить между ними зазор на расширение.

Высокий показатель электрического сопротивления может стать причиной интенсивного нагрева электродов, сделанных из стали высоколегированного типа.

Поэтому длина электродов со стержнями из хрома и никеля обычно не превышает 350 мм.

Общая информация

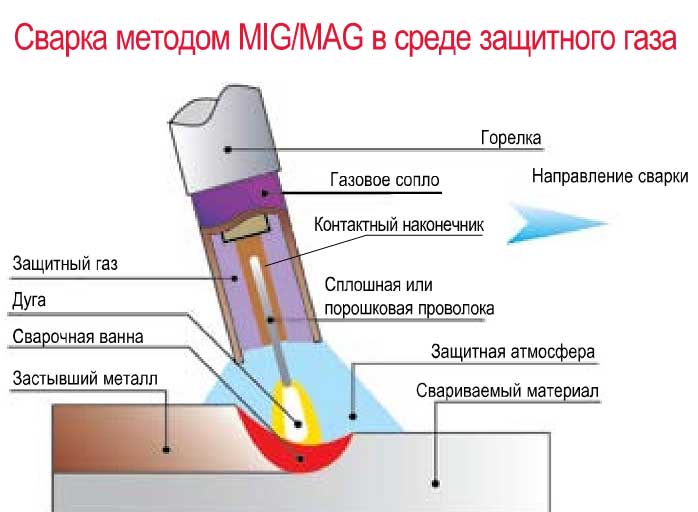

Сварка и резка полуавтоматом нержавеющей стали с применением защитного газа — это технология, которая давно зарекомендовала себя как одна из самых оптимальных. У данной технологии есть аббревиатура MIG/MAG, что означает «сварка металла инертным газом» или «сварка металла активным газом» соответственно.

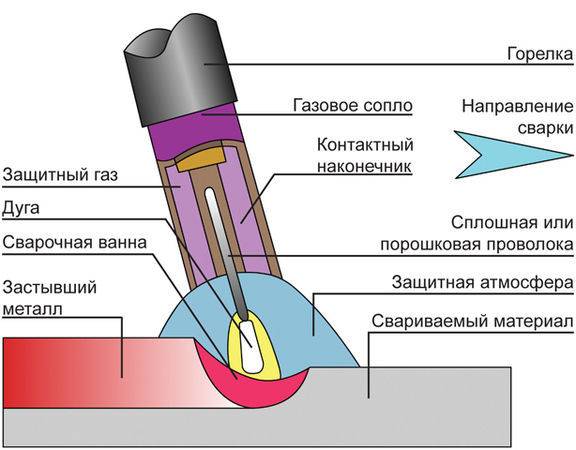

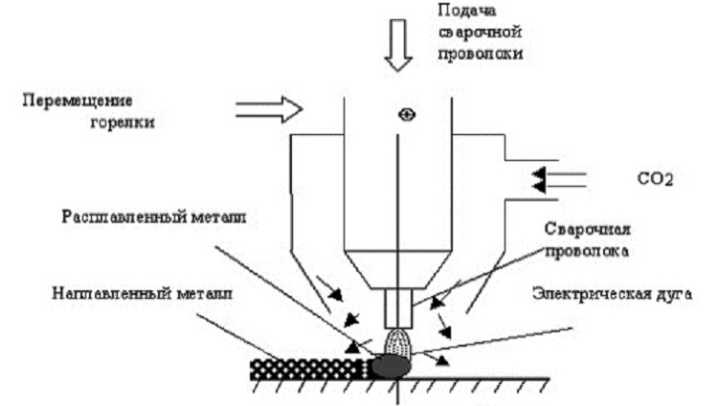

Суть этой технологии проста: для сварки применяется газ и сварочная проволока, которая непрерывно подается в зону сварки и формирует шов. В процессе формируется дуга, которая плавит металл и позволяет расплавленной проволоке смешаться с заготовкой для формирования шва. Газ выполняет защитную функцию, не позволяя кислороду проникнуть в зону сварки и окислить металл.

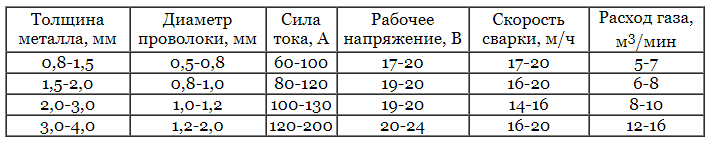

Чтобы сформировать качественный шов, необходимо правильно настроить режим сварки. Режим сварки — это совокупность настроек. А именно, сила тока, скорость подачи присадочного материала, сам тип присадочного материала, а также выбор газа и его оптимальный расход.

Зачастую для MIG/MAG сварки нержавеющей стали применяют смесь из углекислого газа и аргона. Сварка нержавейки полуавтоматом в среде аргона или сварка нержавейки полуавтоматом в среде углекислого газа в чистом виде применяется редко.Порой углекислый газ заменяют кислородом, но это необходимо для выполнения определенных технологических требований и малоприменимо в любительской сварке.

Есть три способа сварки нержавеющей стали с применением технологии MIG/MAG: это сварка с применением короткой дуги, с помощью технологии струйного переноса или импульсная сварка. Выбор способа зависит от толщины металла. Для тонкой нержавейки подойдет первый способ, для сварки металла толщиной до 3 мм подойдет метод струйного переноса, ну а импульсная сварка эффективна при сварке нержавеющей стали толщиной от 3 мм и более.

Достоинства и недостатки метода

MIG/MAG сварка нержавеющей стали имеет множество преимуществ по сравнению с другими методами, вроде MMA или TIG. Мы перечислим некоторые из них.

Прежде всего, технология MIG/MAG отличается высокой производительностью. Работа выполняется куда быстрее, чем при использовании других технологий. При этом качество швов остается на достойном уровне.

Также отметим, что при сварке не наблюдается большое количество дыма. Что очень удобно при сварке в помещении.

Из недостатков лишь необходимость применения газового баллона, что зачастую приводит к проблемам с транспортировкой. У вас не получится просто перенести баллон на необходимую локацию, поскольку его вес слишком велик. Но этого недостатка нет разве что у MMA технологии, которая малоприменима для сварки нержавеющей стали.

Мы считаем, что необходимость применения газовых баллонов при MIG/MAG сварке — это ничтожный минус по сравнению с возможностью производить сварку быстро и качественно. В крайнем случае баллон можно установить на специальную тележку и транспортировать в нужное место.

Обязательно ли использовать газ?

Прочитав информацию выше, вы наверняка задались вопросом: «А возможна ли сварка нержавейки полуавтоматом без газа, но с применением MIG/MAG технологии?». Ответ: да, возможна. Газ можно заменить специальной порошковой проволокой. Она заправляется в подающий механизм так же, как и обычная присадочная проволока, и позволяет работать без газа. Порошковая проволока состоит из наружного металлического слоя и внутренней сердцевины, заполненной флюсом. При плавлении внешнего слоя флюс высвобождается и защищает сварочную зону от окисления.

Казалось бы, идеальный расходный материал. Но у всего хорошего есть недостатки. Порошковая проволока хоть и удобна для сварки, но на сегодняшний момент не способна обеспечить такую же защиту сварочной ванны, как газ. Поэтому швы при использовании порошковой проволоки получаются менее качественными и долговечными. Этот способ применим разве что при экстренной сварке в очень труднодоступных местах, куда просто невозможно привезти даже самый маленький баллон с газом.

В остальных случаях мы все же рекомендуем классическую сварку газом и нержавеющей проволокой.

Что требуется учитывать во время этого процесса

Перед тем как варить нержавейку электросваркой, следует участь некоторые факторы, которые помогут сделать данный процесс более качественным. В первую очередь нужно уяснить, что физические свойства нержавеющей стали заметно отличаются от обыкновенной. Это не только делает процесс сваривания более трудным, но и меняет его технологию, так как тут требуется предварительный нагрев. Нержавеющая сталь имеет более низкую температуру плавления. При этом она обладает высоким коэффициентом теплового расширения.

Предварительный нагрев требуется только в том случае, если содержание углерода в материале превышает 0,2%. В ином случае, подогревать все не требуется и можно сразу приступать к процессу. Но это правило не действует, если требуется сваривать металл толщиной более 3 см, так как в таком случае нужно обязательно все подогревать, вне зависимости от содержания углерода. Температура предварительного нагрева должна составлять, примерно, 150 градусов Цельсия

Выбор способа

Если вам требуется сделать обыкновенный горизонтальный шов, заварить трубу или другие мелкомасштабные вещи, то здесь будет достаточно использовать стандартную сварку. Так проходит сварка нержавейки в домашних условиях и на предприятиях.

В более сложных случаях, когда толщина металла слишком большая, или требуется дополнительный уровень защиты, то здесь желательно использовать вольфрамовый электрод с защитными газами.

Для особо ответственных сооружений и деталей следует выбирать аргонно-дуговую сварку с проволокой, так как, несмотря на высокую себестоимость, она оказывается очень востребованной в промышленности, благодаря качественному результату.

Какие электроды использовать

Сразу стоит отметить, что сварка нержавейки обычными электродами технически возможна. При нехватке требуемых материалов она неоднократно использовалась многими мастерами. Но с точки зрения технологии здесь нужно использоваться специальные электроды из нержавейки, так как в ином случае, качество шва резко падает и в производственных масштабах такие вещи нельзя использовать. Электрод также должен иметь специальное покрытие, рассчитанное на работу с нержавейкой.

Режимы

| Толщина металла, мм | Род тока | Сила тока, А | Напряжение, В | Диаметр электрода или проволоки, мм | Скорость прохождения, см/мин | Расход аргона, л/мин |

| 1 | Постоянный | 30…60 | 11…15 | 2 или 1,6 | 12 – 28 | 2,5…3 |

| 1 | Переменный | 35…75 | 12…16 | 2 или 1,6 | 15 – 33 | 2,5…3 |

| 1,5 | Постоянный | 40…75 | 11…15 | 2 или 1,6 | 9 – 19 | 2,5…3 |

| 1,5 | Переменный | 45…85 | 12…16 | 2 или 1,6 | 13 -14 | 2,5…3 |

| 4 | Постоянный | 85…130 | 12…15 | 4 или 2,5 | – | 10 |

Технология сварки нержавейки

Если сравнивать с обыкновенной сталью, сварка тонкой нержавейки электродом требует меньшее количество тока, при тех же размерах металла. Количество ампер должно быть, примерно, на 20% меньше.

Следует использовать электроды длиной не более 35 см, так как это уменьшает негативный эффект от высокого электрического сопротивления материала

«Внимание! Если подобрать неправильный термический режим, то материал может утратить свою антикоррозийные свойства.» Температура нагревания не должна превышать более 500 градусов Цельсия, а охлаждение не должно быть резким и не стоит использовать воду

Контроль качества

Мало знать, как правильно варить электросваркой нержавейку, следует еще понимать, какие методы контроля качества при этому используются. Для этого используются такие методы как:

- Контроль на проницаемость;

- Дефектоскопия (капиллярная, ультразвуковая, радиационная);

- Внешний осмотр;

- Магнитный контроль.

Для контроля используется ГОСТ 18442-80 СНиП 3-18-75.

Меры безопасности

При высокой текучести материала во время сварки увеличивается вероятность попадания его на пол, или другие поверхности, а также повышается степень разбрызгивания. Поэтому, нужно применять усиленные меры безопасности по защите рук, ног и других частей тела от попадания расплавленного металла. При использовании защитного газа, баллон должен находиться на достаточном расстоянии от непосредственного места сварки, а при работе с аргоном, нужна дополнительная защита органов дыхания, так как газ сам по себе очень не безопасен для здоровья.

Техника сварки в углекислом газе

Выполнение сварочных работ и технология полуавтоматической сварки в среде углекислого газа достаточно простая, по сути, от мастера требуется выдержать необходимый вылет проволоки и перемещать горелку автомата с одинаковой скоростью.

В результате получается равномерный шов без наплывов, обеспечивается достаточный провар стали и механическая прочность получаемого соединения.

Во время выполнения работ от мастера требуется соблюдение следующих рекомендаций:

Перед началом сварки следует убедиться в том, что защитный газ выходит из горелки. Рабочее давление углекислоты при сварке полуавтоматом 0, 02 кПа. Но этот показатель не является абсолютным, наличие сквозняка, ветра, несколько увеличивает расход материала. Соответственно давление для создания нормального шва будет увеличиваться.

Угол горелки должен находиться в пределах 65-75°. Шов необходимо вести справа налево, так лучше просматриваются свариваемые кромки.

Сила тока. Режимы сварки в углекислом газе регулируются методом изменения скорости подачи проволоки и напряжения дуги.

Какое давление углекислоты при сварке

ГОСТ на полуавтоматическую сварку в углекислом газе регулируется руководящим документом 26-17-051-85. Согласно документу, стандартного баллона, наполненного СО², достаточно чтобы обеспечить 15-20 часов беспрерывной работы. Для увеличения производительности обязательно используют осушитель влаги.

Подача углекислоты может быть изменена в большую сторону при наличии сквозняков, ветра и других негативных факторов. Решающее значение при выборе подходящего рабочего режима играет качество получаемого шва.

Сущность сварки в среде углекислого газа сводится к тому, что СО² обеспечивает защиту обрабатываемой поверхности от перегрева. Как правило, качество шва напрямую зависит от расхода углекислоты при сварке полуавтоматом. При этом от мастера требуется обеспечить оптимальные затраты между использованием газа и расходом сварочной проволоки.

Расход углекислоты для сварочного полуавтомата

Хотя нормы расхода углекислоты зависят от многих факторов, в среднем для полуавтомата предусмотрены следующие затраты расходных материалов:

- Скорость подачи проволоки – зависит от ширины расходного материала, составляет, от 35-250 мм/сек.

Расход газа – определяется качеством флюса и погодными условиями. Может варьироваться от 3 до 60 л/мин.

Расчет расхода углекислого газа при полуавтоматической сварке можно выполнить самостоятельно, зная следующие параметры:

- Затраты на подготовительные работы составляют около 10% от общего расхода СО².

Удельный расход газа, необходимый для прохождения шва.

Также при расчетах принимают во внимание толщину проволоки и обрабатываемого металла

В баллон заливается около 25 кг углекислоты. В результате химической реакции из каждого килограмма получается около 509 л газа. Соответственно, одного стандартного баллона более чем достаточно для непрерывной работы в течение 12-15 часов.

Существует возможность обойтись без использования защитного газа. Вместо СО² применяют порошковую проволоку. При нагревании проволока, покрытая порошком, выделяет газ, который и защищает обрабатываемую поверхность от перегрева.

В комплект оборудования для полуавтоматической сварки в углекислом газе входит:

Выпрямитель – может быть трансформаторного или инверторного типа. Первый оптимально подходит для толстой проволоки, второй обеспечивает равномерную подачу напряжения и стабильную дугу сварки.

Подающий механизм – имеет ограничения по толщине проволоки. При выборе следует учитывать, что не каждый флюс можно будет использовать при выполнении сварочных работ.

Все оборудование в совокупности обеспечивает оптимальный рабочий режим и создается условия для формирования качественного сварного шва.

Многие производства и ремонтные мастерские, квалифицирующиеся на проведении сварочных работ, используют баллоны с защитными газами. Таковыми представляются:

- инертные — аргон либо гелий, их смеси;

- активные — водород, диоксид углерода, азот, которые в свою очередь подразделяются на газы с восстановительными, окислительными свойствами и выборочной активностью;

- конгломерат из инертных и активных продуктов.

![Сварка нержавейки полуавтоматом [в среде углекислого газа]](https://metallcore.ru/wp-content/uploads/0/7/0/070c534d5e9ea7415e857af327799555.jpeg)