Неротационный механизм отвинчивания гаек

Неротационное ослабление резьбового соединения может происходить как результат деформации самого резьбового крепежного изделия или соединения в целом. Это может происходить в результате локальной пластической деформации на опорных поверхностях болтового или винтового соединения.

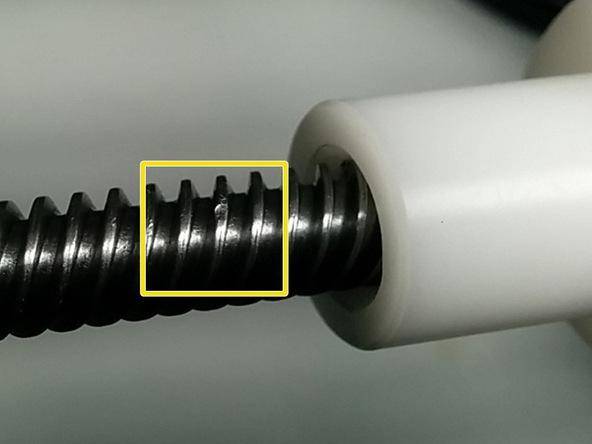

Когда две опорные поверхности, например, детали и головки болта, приходят в контакт друг с другом, неровности на обеих поверхностях подвергаются значительной нагрузке. Поскольку фактическая площадь контакта может быть значительно меньше, чем видимая его площадь, то на этих неровностях возникают очень большие локальные напряжения. Величина этих напряжений даже при весьма умеренных нагрузках выше предела текучести материалов в болтовом соединении (рисунок 1).

|

Рисунок 2 — Увеличенная область контакта с неровностями контактирующих поверхностей

Это приводит к тому, что поверхность частично проседает сразу после завершения операции затяжки болтового соединения. Это явление называют «просадка» (англ. embedding). Доля стягивающего усилия, которая теряется из-за просадки зависит от:

- жесткости болта и самого соединения,

- количества поверхностей, которые участвуют в соединении,

- шероховатости поверхностей и уровня напряжений, которые действуют в соединении.

При умеренных нагрузках начальная осадка соединения обычно приводит к потере стягивающего усилия в болтовом соединении на 1 до 5 % в течение первых секунд после затяжки болтового соединения. Когда это соединение впоследствии динамически нагружается внешними нагрузками, происходит дальнейшая осадка соединения в результате давлений, которым подвергаются его поверхности.

Ослабление резьбового соединения в результате просадки является особенно проблематичным для соединений, которые состоят из нескольких тонкостенных элементов и имеют небольшую общую толщину соединения.

ОСТ! 39502-77 с. 7

Черт, а

2 Л * Совмещение отверстия под шплинт в болте, винте ж шпильке с прорезью в гайке должно производиться путем подтяжки гайки на угол не более 30°, путем замены гайки или болта, винта, шпильки дат подбором тошины шайб.

Подгонка путем отворачивания гайки не допускается.

При яэдтяжта гайки превьшеяие максимально допустимого крутящего момента затяжки не допускается.

2.3. Шетшт должен входить в отверстие свободно или пед незначительной безударной нагрузкой.

2.4. Шплинт должен утопать в прорези гайки. Допускается выступание шплинта

щд прорезью гайка на величину ив болев ОД от иомвяальюго диаметра шплинта.

2.5. Допускаются:

– неплотное цдоегажие концов шплинта к поверхности гайки в пределах ОД *0,3 мм;

– касание отогнутых котов шплинта резьбы болта, винта, шпильки;

– откусьжаяш итлквтов с последующим снятием заусенцев. При необходимости

на нарушенные в результате откусывания места наносится лакокрасочное покрытие,

назначаемое разработчиком изделии.

2*6. Не допусзшютш:

– смят» головки штшвта;

– надрывы ж тр&дага* ш концах тжжтщ

– |МС1ШЮщжвада ж тертжртчдааше кошов шплинта;

– рвсжлшш’тт штшта ноше установки;

– использование шплинта более одного роза»

Применить в тртднедоступных местах

ОСИ 39502-77 с. a

2*7» Загиб кондов шштанта на грани гайки должен производиться выколоткой,

заправка кондов шплинта в прорези гаек – тупой отверткой,

8* СТОПОРЕНИЕ ДЕФОРМАЦИЕЙ МЕТАЛЛА

Т*п 3 !

3,1, Стопорение по типу 3 должно соответствовать указанным;

– на черт ДО, XI и 12 – для болтов, винтов ж шпилек $

– на черт ДЗ и в табпД ~ для установочных винтов ;

– на черт.14 и в табл.2, на черт»!5 ж в табп„3 – для доотардаеских штифтов ;

– ш черт Д 6 -• для конических ж ттжщшч^сжях штифтов*

Стопорение болтов, винтов и гаек из титанового сплава по типу 3 не рекомендуется»

ИСПОЛНЕНИЕ ЗД

Кернеане с торив I

Яда деталей с резьбой М4 ьМ8

ША

Для деталей с резьбой свыше М3

Н т hf + 0,3

Размер обесаеч. инстр. Размеры не контролировать. |

Черт Л 0

ИСПОЛНЕНИЕ 3.2 Кернение в резьбу

ОСП 39502-77 с. 8

Дет деталей Для деталей

с резьбой М4*-М8 с резьбой свыше М8

ИСПОЛНЕНИЕ 3.3 Кернение в шлод

Размеры обесиеч, инстр. Размеры не контролировать.

Черт Л 2

ОСП 39502-77 c.w

ИСПОЛНЕНИЕ 3.4 Кервенне установочных винтов

ч«ргла

Таблица I ми | |||||||||||||||||||||||

|

* Размер обеспеч* инстр*

*** Размеры не контролировать.

**** При задшси в конструкторской документации исполнения стопорения для неразъемных

СТО НОСТРОЙ 2.10.76-2012 о стопорении резьбовых соединений

СТО НОСТРОЙ 2.10.76-2012 «Болтовые соединения» по-разному подходит к стопорению различных типов соединений. Это в целом соответствует подходу на основе теории Юнкера.

8.1. Три основных типа болтовых соединений

Фрикционные (сдвигоустойчивые) соединения. В этих соединениях сдвигающие усилия воспринимаются силами трения, действующими на контактных поверхностях соединяемых элементов в результате натяжения болтов на проектное усилие.

Срезные соединения. В этих соединениях сдвигающие усилия воспринимаются сопротивлением болтов срезу, а соединяемых элементов — смятию.

Стопорение резьбового соединения

Болты, винты, шпильки, гайки и шайбы производятся для общего или специального применения. Весь ассортимент деталей общего и частично специального назначения являются стандартизованными.

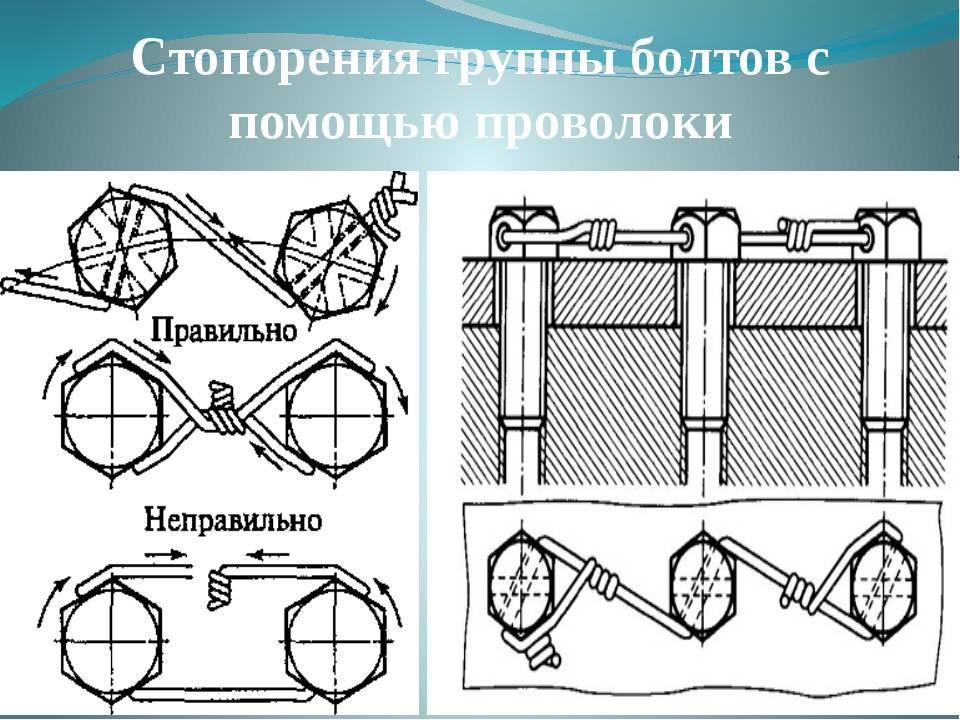

Болты общего назначения по точности их изготовления подразделяют на болты с классом точности А (повышенной точности), классом точности В (нормальной точности) и классом точности С (грубой точности). Стандартные болты общего назначения изготавливают: с шестигранными головками; с шестигранными головками и отверстиями в них (для стопорения проволокой

); с полукруглыми и потайными головками, под которыми выполнен квадратный подголовок или ус. Болты общего назначения производят: с нормальным стержнем; со стержнем с отверстием (длястопорения болтов шплинтами); с утолщенным стержнем для установки в развернутые отверстия без зазора. Концы болтов выполняют: плоскими, с конической фаской; сферическими (вогнутыми или выпуклыми). Кспециальным болтам отнесены: болты к станочным пазам; откидные; фундаментные и конические для отверстий, обработанных разверткой.

Винты

общего назначения подразделяются на:крепежные (например, винты ГОСТ 1491, ГОСТ 17473) иустановочные (винты ГОСТ 1482, ГОСТ 1485). Винты крепежные предназначены для соединения частей конструкций, а винты установочные – для предотвращения смещения деталей друг относительно друга.

Резьбовые шпильки различают нормальной и повышенной точности. Шпильки изготавливают с одинаковыми номинальными размерами резьбы и гладкой части стержня или с номинальным размером резьбы, превышающим диаметр гладкой части.

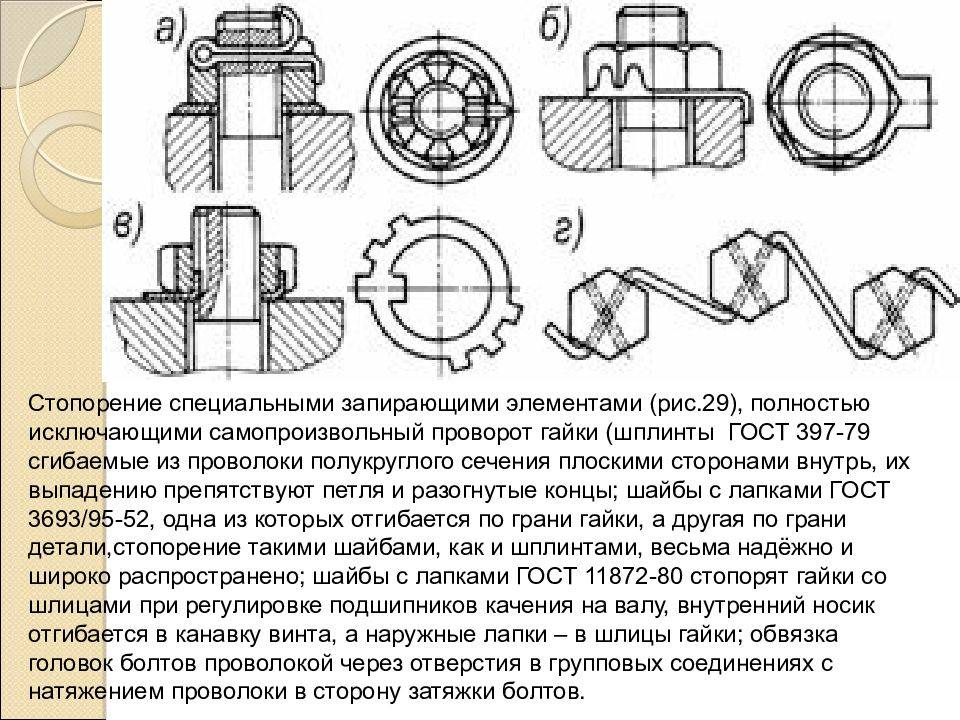

Гайки общего назначения изготавливают с классами точности А, В и С. На боковых гранях стандартных шестигранных гаек могут быть выполнены отверстия для стопорения проволокой или стопорения штифтами

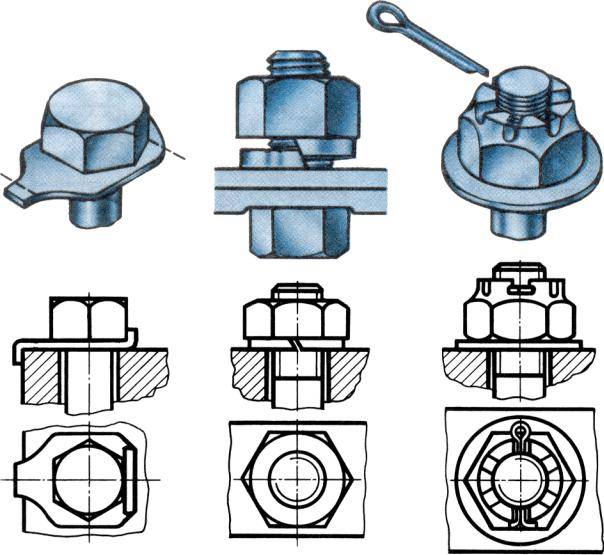

определенной формы.Специальные гайки могут быть изготовлены как с глухими (например, колпачковые гайки), так и сквозными отверстиями.Стопорение гаек корончатых и прорезных производится установкой разводных шплинтов с соответствующими размерами условных диаметров.

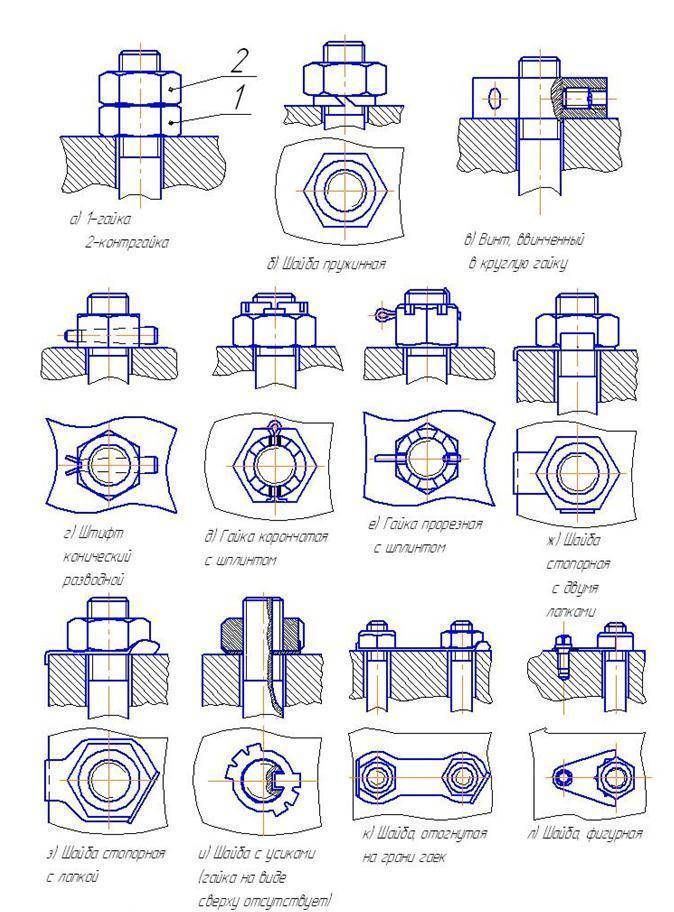

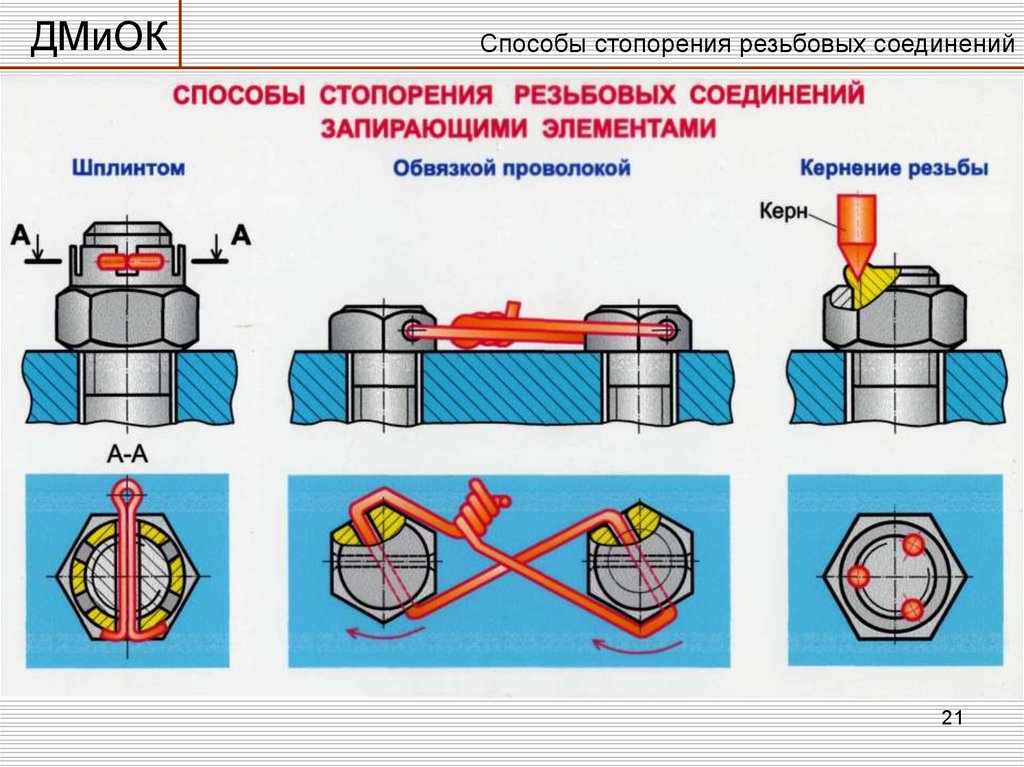

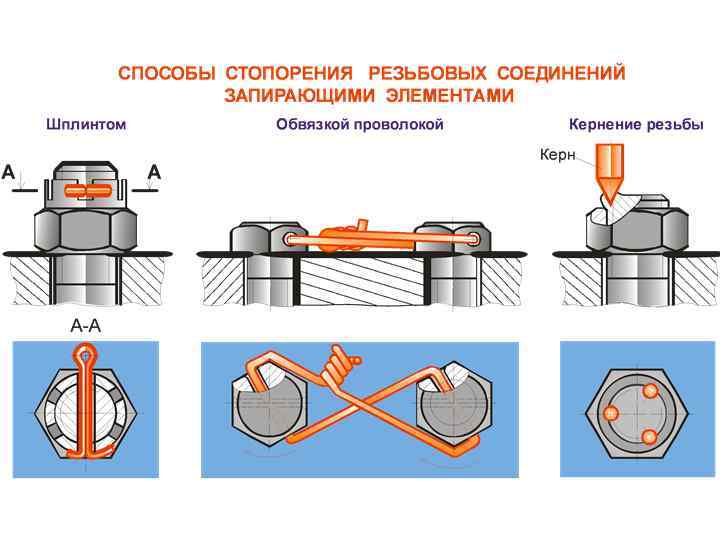

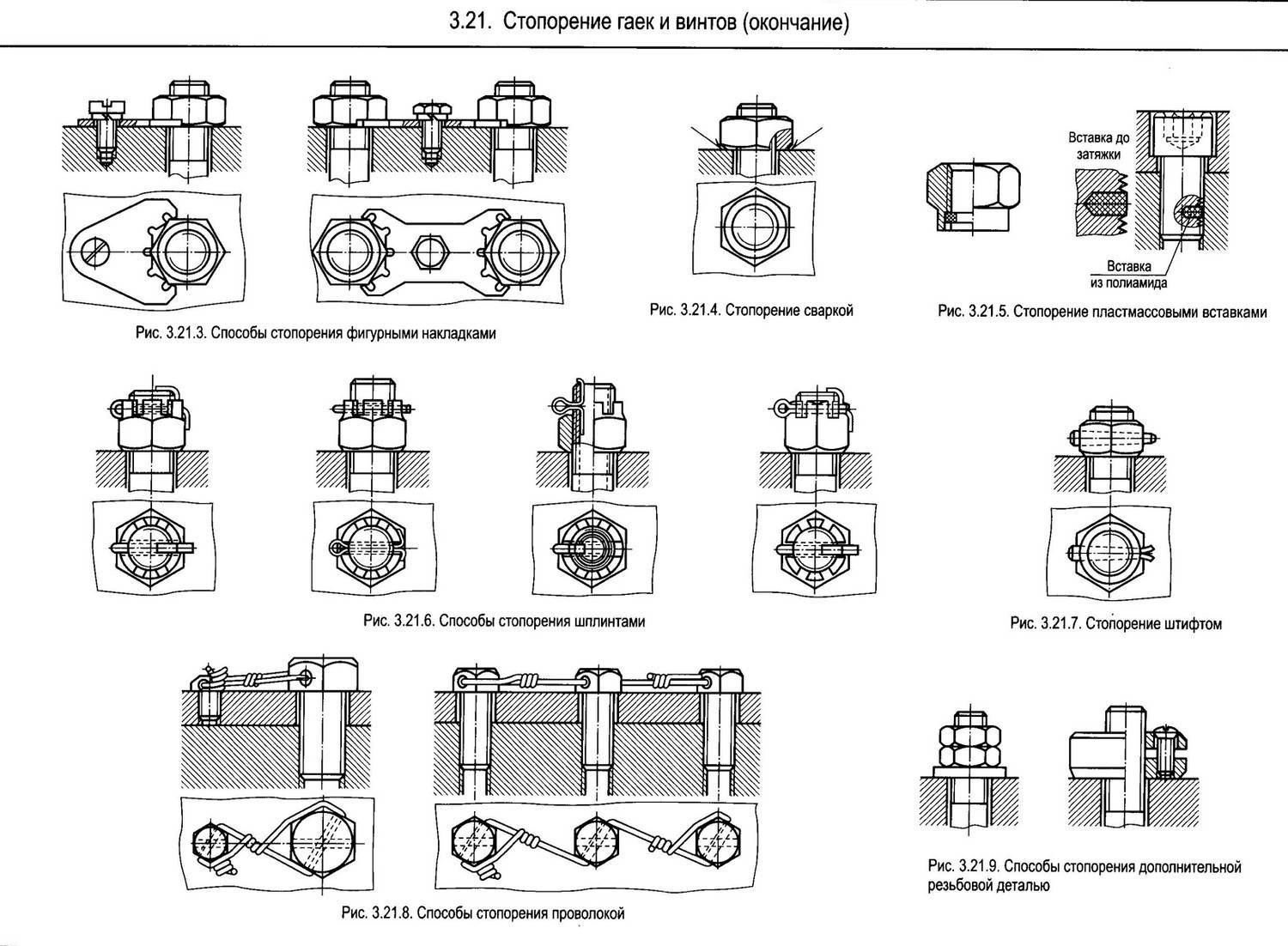

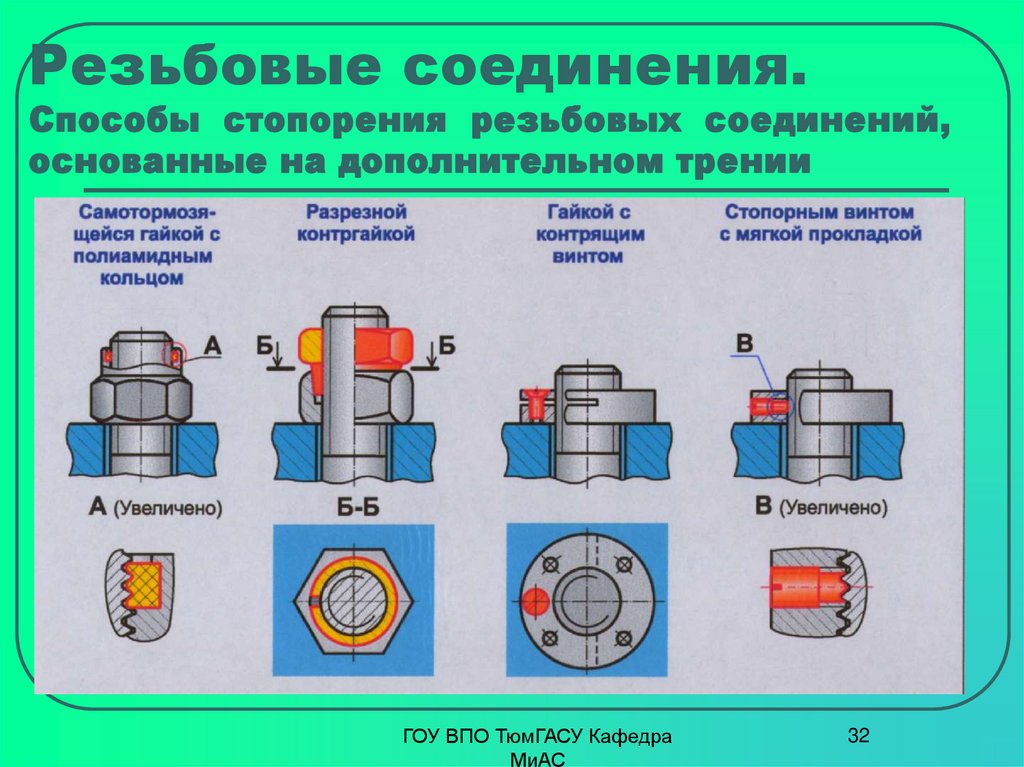

Стопорение резьбовых соединений

выполняют с целью предотвращения самопроизвольного откручивания деталей, происходящего под воздействием внешних сил. Различают такиевиды стопорения крепежных изделий в готовых конструктивных исполнениях машин и механизмов, которые достигаются путем

− установки контргаек или пружинных шайб, значительно повышающих действие сил трения в резьбовых соединениях;

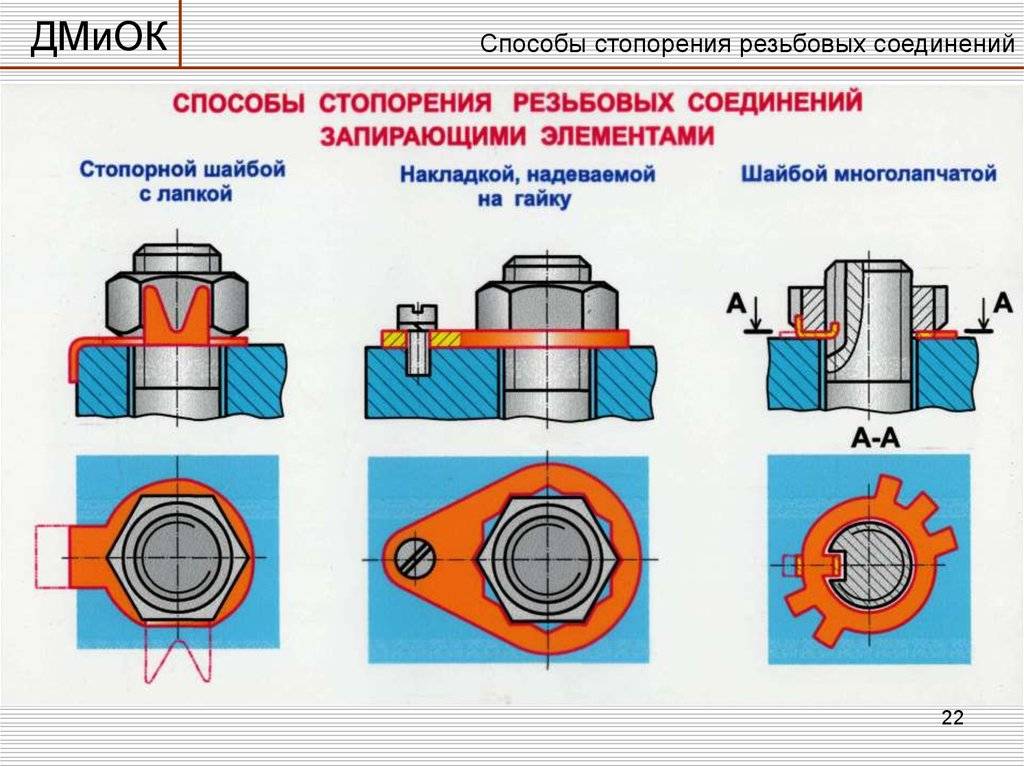

− применением стопорных шайб с лапкой, обеспечивающих жесткость соединения;

− приварки участка болта, винта, гайки или шпильки;

− бокового или торцевого кернения резьбовой части детали.

Стопорение резьбовых соединений может быть также выполнено путем расклепывания резьбовой части стержня болта, шпильки или винта, а также нанесением лака или краски на резьбу под гайку.

Товары каталога:

| Анкерный болт с гайкой |

| Болт с фланцем DIN 6921 класс прочности 8.8 |

| Винт ГОСТ 1491-80, DIN 84 (цилиндрическая головка плоский шлиц) |

| Винт ГОСТ 17473, DIN 7985 (полукруг шлиц / полуцилиндрическая головка крест) |

| Гайка А4 ГОСТ 5915, ГОСТ 5927, DIN934 |

| Твитнуть |

comments powered by Disqus

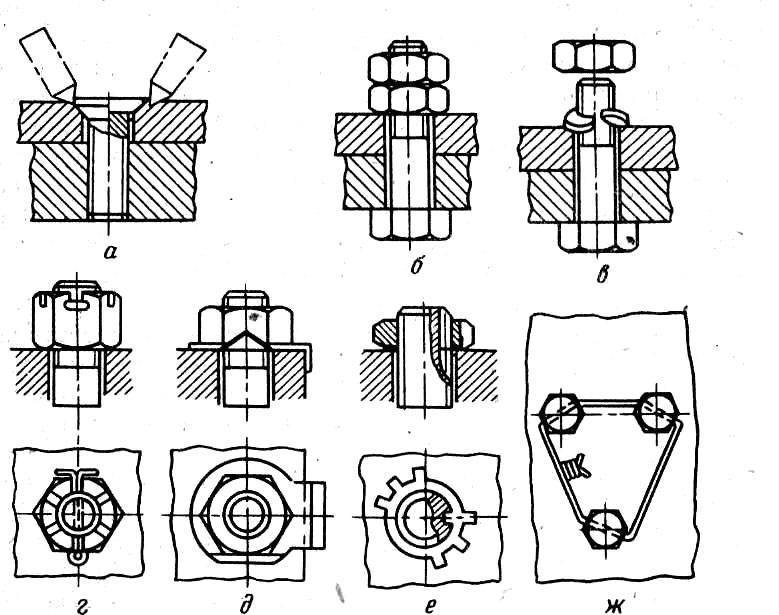

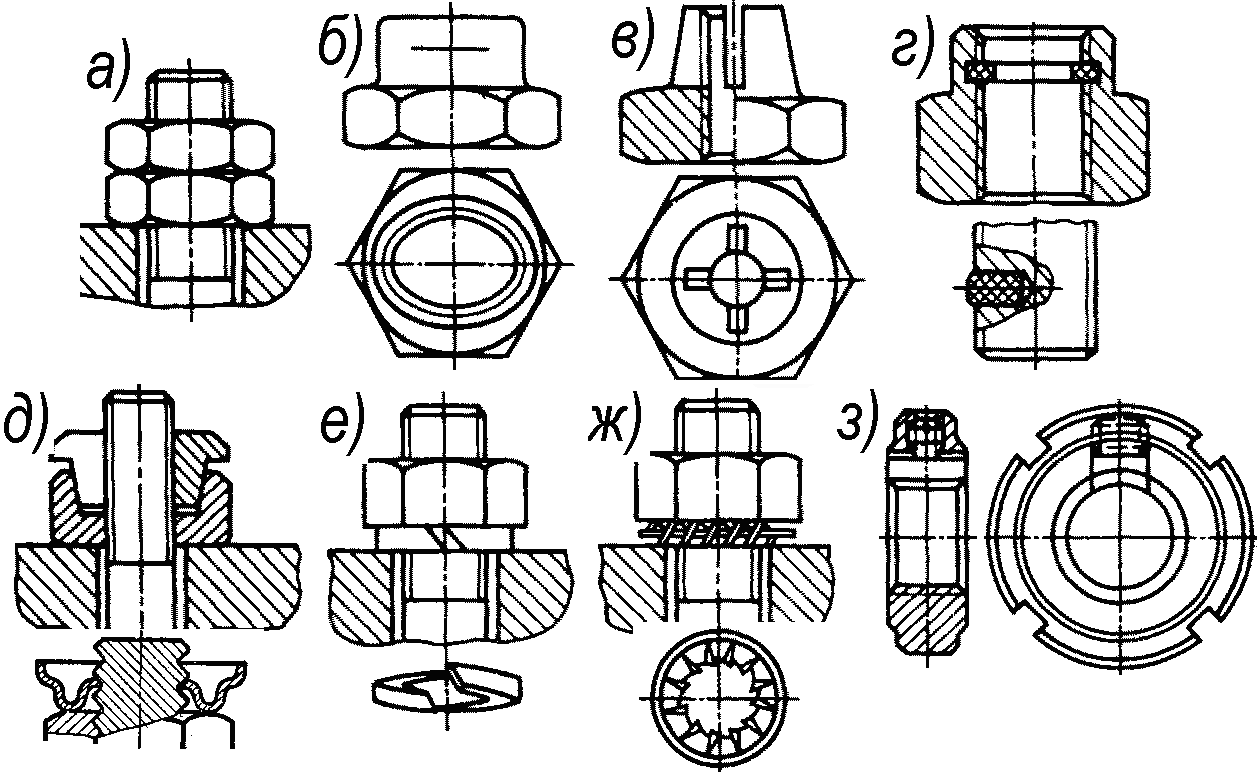

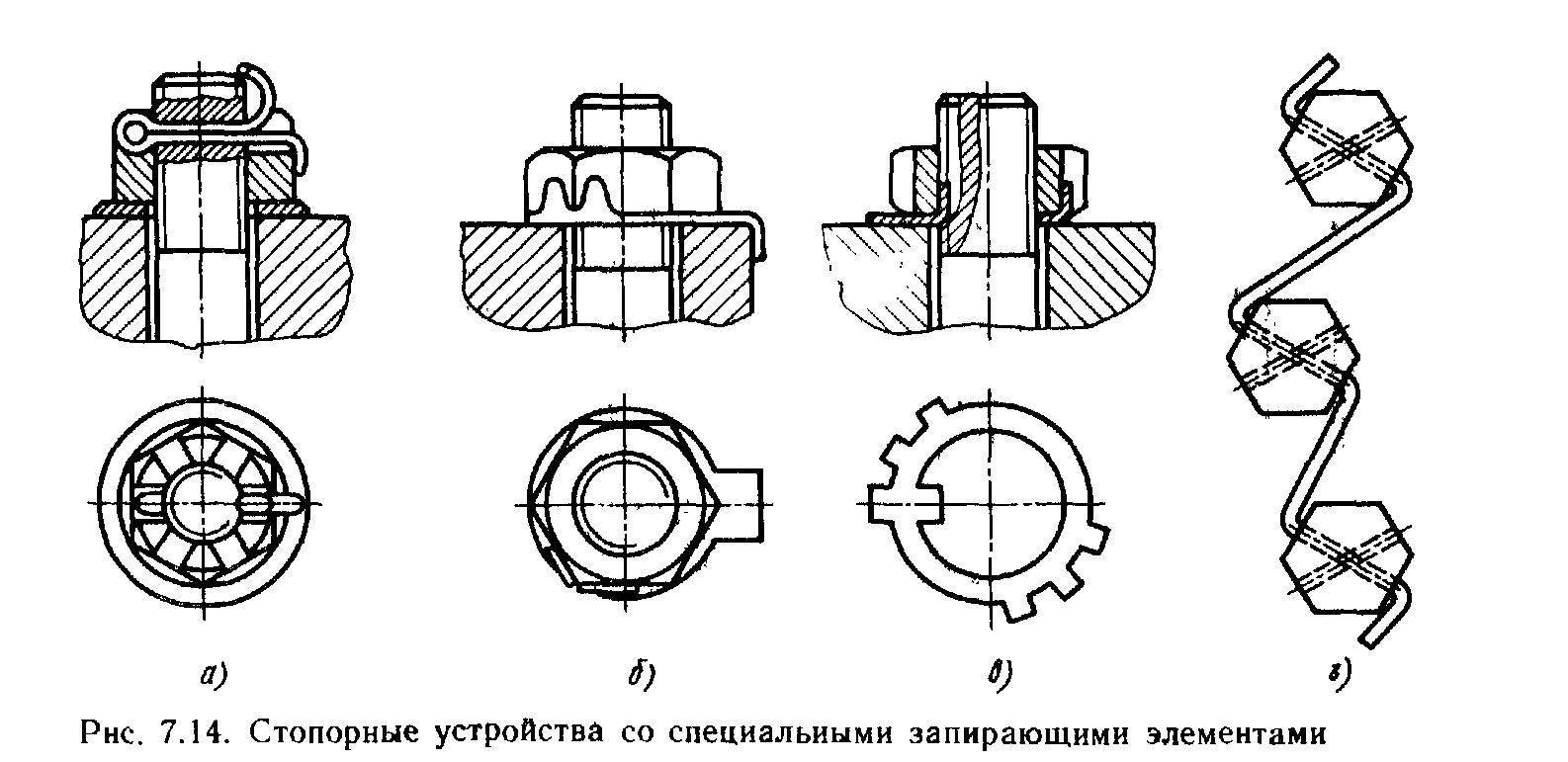

Виды стопорения резьбовых соединений

Рис. 6.10 Конструктивное изображение болтового соединения

Рис. 6.11 Упрощенные изображения болтового соединения

На рис. 6.12 приведены упрощенные и конструктивные упрощенные изображения шпилечного соединения. В этом примере показано резьбовое соединение с пружинной шайбой.

а б

Рис.6.12 Соединение шпилькой: а – упрощенное изображение;

б – конструктивное изображение

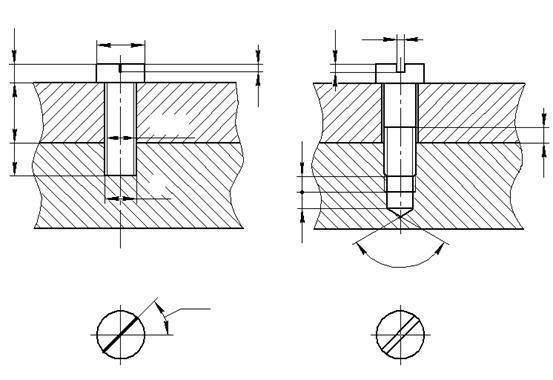

На рис. 6.13 приведено упрощенное и конструктивное изображения винта с прямым шлицем.

| l = d (для стали) 1,25d (для чугуна) 2d (для легкого сплава) |

| 45 o) |

| 120 o |

| 0,8d |

| d |

| 0,2d |

| 1,5d |

Рис.6.13 Соединение винтом

На сборочных чертежах изображение резьбового соединения, построенное по размерам, взятым из стандартов, применяют только в ответственных случаях.

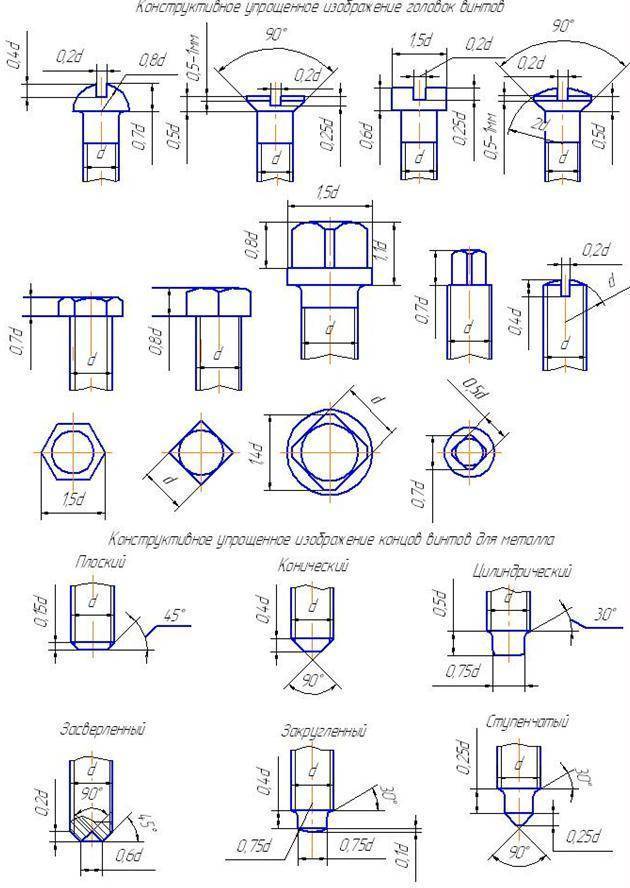

На рис. 6.14 показаны относительные размеры, необходимые для построения разного вида головок винтов, и формулы в зависимости от номинального диаметра резьбы для построения конусов винтов для металла.

При сборке приходится, как правило, учитывать особенности конструкции машины, с тем чтобы соединение было достаточно прочным и надежным.

Зачастую при сборке принимаются меры к стопорению резьбовых соединений. Вызвано это тем, что от толчков и сотрясений, которые неизбежны при работе любой машины, резьбовые соединения могут ослабнуть. При этом происходит самоотвинчивание гаек, вывинчивание шпилек и винтов.

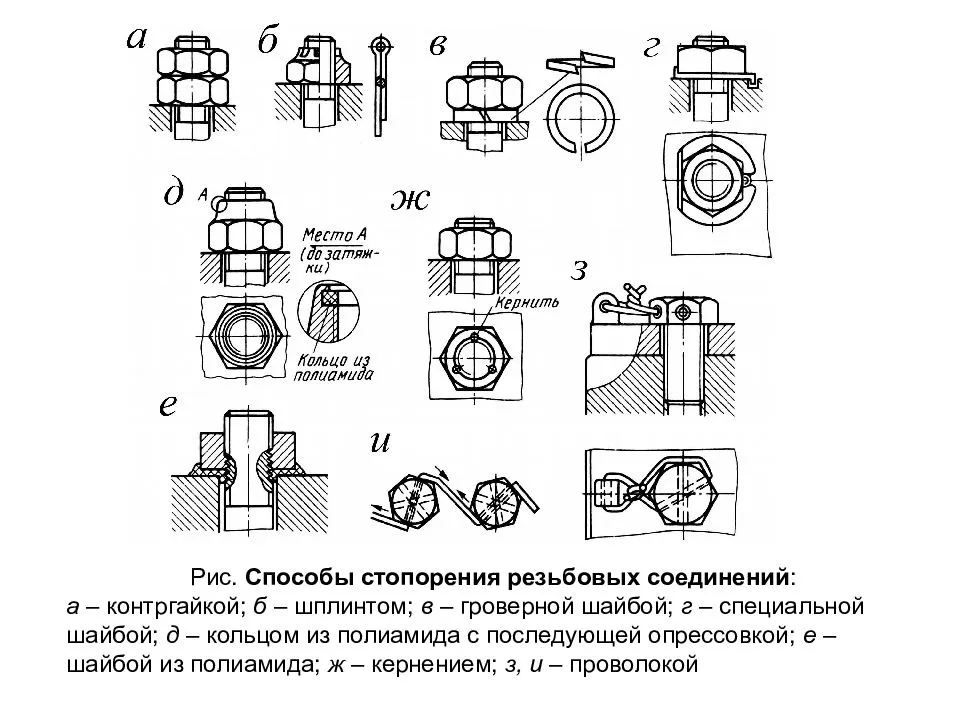

Для стопорения резьбовых соединений предложено много различных способов. Рассмотрим некоторые из них, наиболее часто встречающиеся на практике (рисунок 6.15).

Стопорение контргайкой – наиболее простой и распространенный способ. Стопорение в данном случае осуществляется за счет трения, возникающего в резьбе и на торцевых поверхностях гаек. К сожалению, контргайка утяжеляет соединение, кроме того, в современных быстроходных машинах могут возникнуть такие вибрации, что этот способ станет недостаточно надежным.

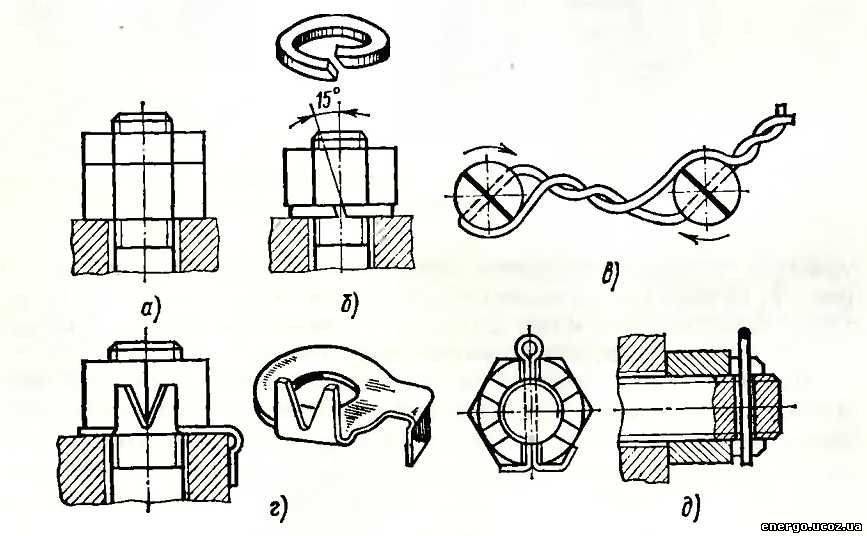

Стопорение пружинной шайбой – наиболее распространенный способ. Он основан на том, что пружинная шайба создает дополнительное напряжение в резьбовом соединении и, кроме того, острые закаленные кромки шайбы, врезаясь в опорную поверхность гайки, предотвращают тем самым ее самоотвинчивание.

Стопорение винтом, ввинченным в гайку – простой способ, позволяющий стопорить гайку в любом положении. Для того чтобы не отвинчивался сам стопорный винт, шаг его резьбы должен быть по возможности мал, а резьба выполнена точно и обеспечивала плотность соединения.Недостаток этого способа заключается в том, что резьба болта сминается стопорным винтом. В последнее время под стопорный винт стали подкладывать деталь – сухарь из красной меди.

Стопорение штифтом коническим разводным – также простой и надежный способ. Затянув гайку, просверливают ее вместе с болтом в сборке (со стороны одной из граней гайки). В отверстие вставляют конический штифт, после чего разводят его конец.

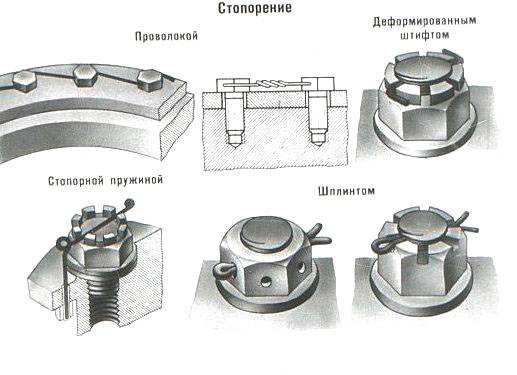

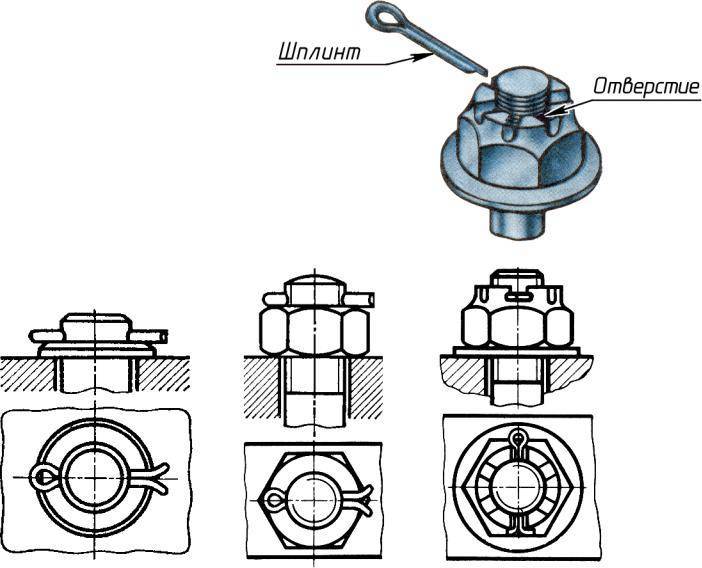

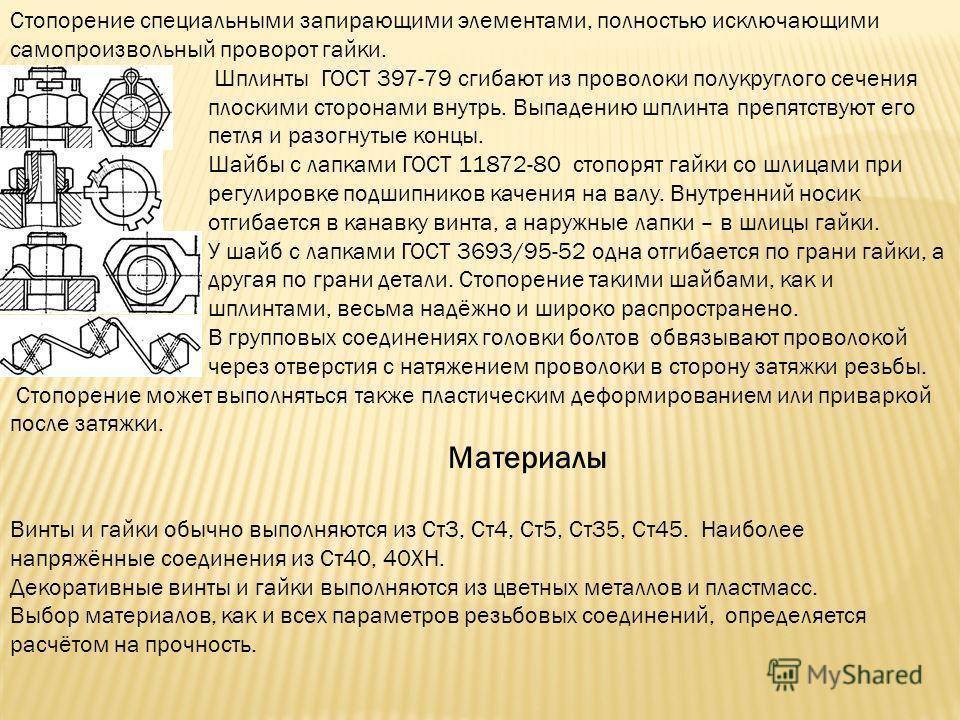

Стопорение разводным шплинтом – один из наиболее надежных и распространенных способов.Шплинт изготавливается из стальной проволоки полукруглого сечения и имеет головку в виде кольца.Отверстие в болте под шплинт просверливается до или после монтажа. Разводной шплинт заводится в это отверстие и в пазы корончатой или прорезной гайки, тем самым стопоря ее.

Стопорение деформируемыми шайбами – простой и надежный способ. Существует много конструкций деформируемых шайб, некоторые из них приведены на чертеже (рис. 6.15 ж, з, и, к, л).

Шайба одним усом отгибается по краю детали, а другим – по грани гайки.

Рис.6.14 Различные виды головок и концов винтов

Рис. 6.15 Виды стопорений резьбовых соединений

Стопорение шплинтами

Фиксация крепежных деталей может осуществляться с помощью специально подобранных шплинтов. Данное металлическое крепление, изготовленное из проволоки. Конструкция имеет форму стержня с полукруглой головкой. Крепление производится благодаря разжиманию концов шплинта. С помощью шплинта производят установку болта, винта, шпильки в требуемое положение. В них просверливают отверстие способное пропустить шплинт. Он должен достаточно свободно заполнять отверстие. Допускается небольшое применение усилия. Далее после его вставки края загибаются, обеспечивая надёжную фиксацию.

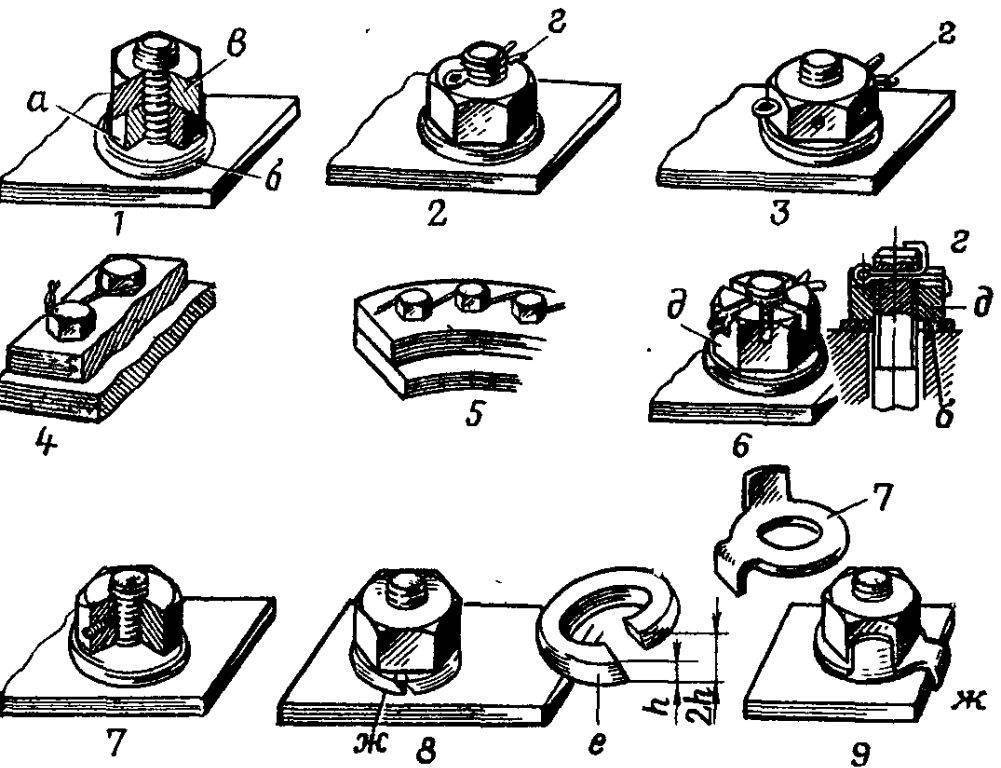

СТОПОРЕНИЕ СТОПОРНЫМИ ШАЙБАМИ

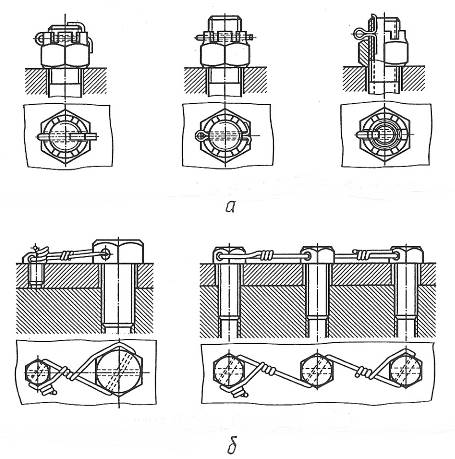

1.1. Стопорение по типу 1 должно соответствовать указанному на черт. 1, 2 и 3.

(Измененная редакция, Изм. № 1).

* Размер для справок

(Измененная редакция, Изм. № 1).

Изображение гайки и шайбы, расположенных справа заменяются

(Измененная редакция, Изм. № 1).

1.2. Загиб лепестков шайбы на грани шестигранника гайки (болта) производить в положении шайбы развернутой в сторону отвинчивания по ее упора носком в гнезде детали (черт. 4) или лапкой в торец детали (черт. 5).

1.3. Загнутая лапка шайбы должна плотно сопрягаться с деталью. Допускается зазор между шайбой и деталью в месте изгиба лапки и лепестка шайбы.

(Измененная редакция, Изм. № 2).

1.4. Установка шайб на фланце и загиб папок шайб или их упор в торец бурта должны исключать возможность разворота шайб в сторону отвинчивания (черт. 6). При стопорении без отгиба лапки шайбы выступание лапки относительно торца упорного бурта не допускается.

1.5. Подгонку совпадения лепестков шайбы с гранями гайки (болта)производить путем подтяжки гайки (болта)на угол не более 30 ° или замены гайки (болта).

Подгонка путем отворачивания гайки не допускается.

При подтяжке гайки (болта) превышение максимально допустимого крутящего момента затяжки не допускается.

(Измененная редакция, Изм. № 2).

1.6. Лепестки шайб должны быть поджаты к граням гаек.

1.7. Загиб лепестков шайбы может производиться как на одну, так и на две грани гайки (болта). Загиб на грань усиленных лепестков производить той частью отгибаемого лепестка, которая обеспечивает наибольшую площадь контакта с гранью болта (гайки).

1.8. Не допускаются:

— срез или сдвиг материала, трещины и надрывы в месте загиба лепестков шайбы;

— забоины и расплющивание лепестков шайбы при загибе;

— производить загиб лепестков более одного раза;

— выступание лепестков над гайкой (болтом) более чем на 2 мм;

— удары молотком по месту загиба лепестков шайбы;

— оставлять незагнутыми лепестки шайбы.

1.9. Загиб лепестков шайбы должен производиться специальными щипцами согласно технологии на сборку изделия. В труднодоступных местах разрешается производить загиб лепестков шайбы с помощью специальных оправок или выколоток из меди и алюминиевых сплавов.

(Измененная редакция, Изм. № 1).

Метрические резьбы

Метрические резьбовые соединения каждого диаметра в интервале 1–600 мм могут изготавливаться с шагами нескольких размеров. Однако они должны быть не более 6 мм. Большие шаги имеются только в резьбе диаметром 1–68 мм. Они используются, когда необходимо соединить большие детали. Кроме того, предусмотрен ряд мелких шагов, которые делают при тонкостенных деталях и ограниченной длине скручивания для повышения прочности и самотормозящих свойств при вибрационных нагрузках. А также в случаях, когда необходимо получить малые осевые передвижения при значительных углах поворота (например, микрометрические винты устройств). Длина скручивания с мелким шагом непостоянна и колеблется от 0,3 до 2d. ГОСТ 8724-81 содержит все указания о наличии и преимущества метрической резьбы (табл).

Таблица “Размеры и шаги метрических резьб” приведена ниже.

| Диаметры, d, D, мм | Шаги, P, мм | ||||||||||

| 1-й ряд | 2-й ряд | 3-й ряд | большие | мелкие | |||||||

| 4 | 3 | 2 | 1,5 | 1,25 | 1 | 0,75 | 0,5 | ||||

– 12 – – 16 | – – 14 – – | 11 – – 15 – | (1,5) 1,75 2 – 2 | – – – – – | – – – – – | – – – – – | – 1,5 1,5 1,5 1,5 | – 1,25 1,25 – – | 1 1 1 (1) 1 | 0,75 0,75 0,75 0,75 | 0,5 0,5 0,5 0,5 |

Стопорение отгибными шайбами

Подробности Категория: Способы стопорения крепежных деталей Распространенным способом позитивного стопорения является стопорение отгибными шайбами.

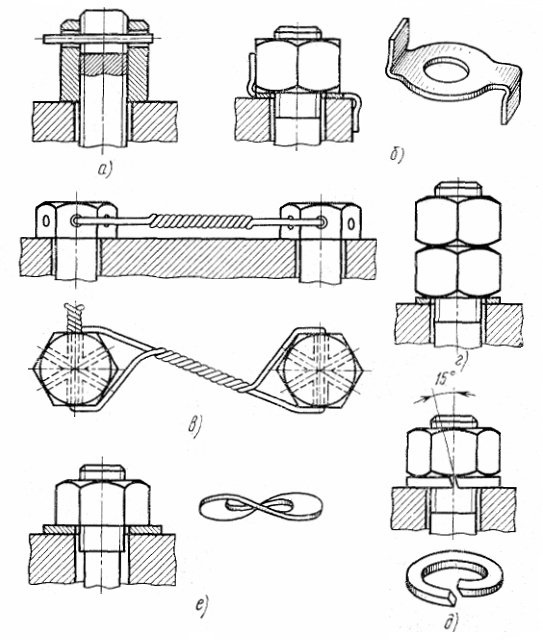

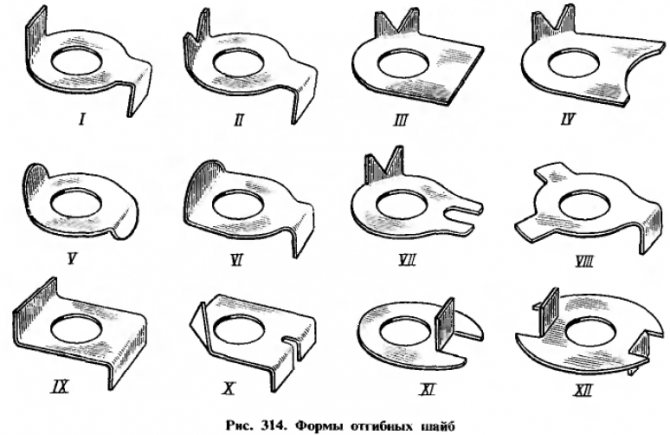

Шайбы изготовляют из мягкой листовой стали и снабжают лапками. На рис. 305, I, II изображены наиболее часто применяемые формы отгибных шайб.

При установке шайбы под гайку одну из лапок фиксируют на стягиваемой детали (чаще всего отгибом на близлежащий уступ крепежного фланца), другую отгибают на грань гайки. Получается жесткая связь между гайкой и стягиваемой деталью (стопорение на корпус).

Помимо отгибки на фланец, практикуют и другие способы фиксации шайбы на стягиваемой детали, пользуясь для этого любыми подходящими элементами детали, находящимися поблизости от гайки.

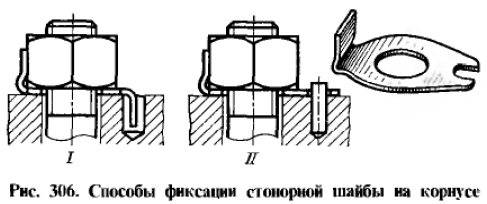

Иногда фиксирующие элементы приходится создавать искусственно: лапку заправляют в специально проделанное поблизости от гайки отверстие (рис. 306, I), или надевают ее на специально установленный для этой цели штифт (рис. 306, II), или фиксируют соседним болтом.

Фиксация стопорными шайбами применима для ввертных болтов и для гаек, навертываемых на шпильки. При стопорении гаек, навертываемых на болты (рис. 307), необходима одновременная фиксация головки болта от поворота. При стопорении одной гайки (рис. 307, I) болт может вывернуться из застопоренной гайки. Правильная конструкция с фиксацией гайки и болта показана на рис. 307, II. Фиксация стопорной шайбы на корпусе должна быть надежной и жесткой.

На рис. 308, I и II изображена неправильная установка шайбы: фиксирующая лапка отогнута на полукруглую бобышку корпуса; при отвертывании гайки лапка беспрепятственно проворачивается вокруг бобышки (в направлении, указанном стрелкой). На рис. 308, III показана более правильная установка: шайба не может повернуться вместе с гайкой, так как лапка упирается в прямолинейную часть корпуса. Но и эта установка не свободна от недостатков; при затяжке гайки приходится придерживать шайбу от пропорота в направлении вращения гайки. На рис. 308, IV показана наиболее правильная конструкция: лапка заведена в наклонный паз, профрезерованный в теле бобышки; шайба зафиксирована от поворота в любом направлении.

Другой пример фиксации показан на рис. 309, I. Здесь лапка отогнута на уступ цилиндрического фланца. Несмотря на то, что центр фланца и ось поворота шайбы в данном случае не совпадают, фиксация шайбы неопределенна; шайба может провернуться на некоторый угол вокруг своей оси, достаточный для того, чтобы вызвать ослабление гайки. Правильной установкой в данном случае является или заведение фиксирующей лапки в паз на фланце, или (с целью сокращения механической обработки) упор шайбы в вертикальную цилиндрическую стенку детали (рис. 309, II).

На рис. 310 показана стопорная шайба с треугольным вырезом на лапке, позволяющим отгибать лапку не только на грань гайки (рис. 310, I), но и на угол шестигранника гайки (рис. 310, II), благодаря чему гайка может быть застопорена не через 60°, а через каждые 30° поворота.

На рис. 311 изображена стопорная шайба с разрезной лапкой; одну половину лапки отгибают на притягиваемую деталь, другую — на грань гайки.

На рис. 312 показан способ стопорения гайки на болт подкладной шайбой с отгибными лапками. Шайба имеет два усика, входящие в продольные канавки на болте; лапки отгибают на грани гайки. Недостаток этой конструкции — ослабление болта канавками.

На рис. 313 показана скоба с отгибными лапками для гаек, стягивающих цилиндрические фланцы. Симметричные скобы (рис. 313, I) вводят под головку болта и под гайку. Гайку стопорят отгибом лапок. Сама скоба фиксируется от проворачивания отгибом лапок на головку болта.

Правильнее способ стопорения, показанный на рис. 313, II. Здесь скоба более надежно фиксируется от проворота пазом (а) во фланцах.

В зависимости от условия установки и способа фиксации на корпусе применяют отгибные шайбы различной формы (рис. 314, I—XII). Шайбы часто выполняют без лапок, в виде круглых, овальных или прямоугольных пластинок (рис. 314, V, IX, X), Фиксация шайбы на корпусе и гайки в данном случае достигается отгибом краев пластинок; иногда с вырубкой отгибаемых частей (рис. 314, XI, XII), что позволяет стопорить бесступенчато. Отгибные шайбы — стопоры разового применения. При каждой перетяжке соединения отгибные шайбы заменяют новыми.

- < Назад

- Вперёд >

Стопорные свойства шайб

Шайбы относятся к крепежным изделиям, так как они участвуют в обеспечении прочности и надежности соединений. Неправильное применение шайб может приводить к снижению прочности соединения или увеличению риска его ослабления.

6.1. Плоские шайбы

При правильном выборе плоские шайбы (рисунок 6) могут способствовать снижению поверхностного давления на мягкие материалы и минимизировать потерю прочности сжимающего усилия за счет просадки. Опорная поверхность шайбы обычно больше, чем опорная поверхность болта или гайки.

Рисунок 6 — Круглая плоская шайба

Больший диаметр контактной поверхности дает большее усилие сопротивления трению. Поэтому, именно головка болта всегда вращается относительно шайбы при затягивании болтового соединения. Следовательно, она будет защищать менее прочный материал и тем самым снижать риск ослабления соединения при воздействии внешних сил.

В зависимости от применяемого класса прочности болта выбирают класс прочности шайбы. Выбор неправильной твердости шайбы может приводить к повышенному риску ослабления соединения, а также, если материал является слишком мягким чтобы поддерживать головку болта без просадки .

6.2. Пружинные (гроверные) шайбы

Обычно считается, что пружинные гроверные шайбы (рисунок 7) снижают риск ротационного ослабления болтового или винтового соединения. Главная цель этой пружинной шайбы — снижать потерю стягивающего усилия, которое происходит вследствие просадки болтового соединения. Поэтому, если правильно применять эту шайбу, то будет снижаться риск отвинчивания под воздействием динамических нагрузок.

Рисунок 7 — Пружинные (гроверные) шайбы

Однако часто эти шайбы имеют чрезмерную прочность и поэтому приводят к более высокому риску ослабления соединения из-за просадки и/или динамических нагрузок . Пружинные шайбы должны иметь прочность, которая достаточна, чтобы выдержать стягивающее усилие болтов класса прочности 5.8, когда они затянуты на полную прочность. При работе с такими болтами пружинные шайбы снижают потерю стягивающей нагрузки и тем самым снижают риск ослабления болтового соединения под воздействием динамических сил. Кроме того, кромки пружинной шайбы создают механическое зацепление за относительно мягкую поверхность, что дает дополнительный стопорящий эффект.

Эффективность пружинных шайб становится очень низкой, когда их применяют с термически упрочненным крепежом класса 8.8 и выше. Пружинное усилие шайбы является в этом случае слишком малым, а кромки шайбы не способны врезаться в твердую поверхность болта или гайки. Если пружинные шайбы применяются с высокопрочным крепежом, то они фактически создают повышенный риск для надежности соединения, так под воздействием высоких нагрузок могут разъехаться и сломаться.

6.3. Гроверные шайбы при поперечной вибрации

На рисунке 8 представлены результаты вибрационных испытаний на машине Юнкера болтовых соединений М10 с гроверной шайбой и без нее. Амплитуда вибрации составляла +/- 0,5 мм .

Результаты испытаний показали, что установка пружинной шайбы под головку болта может приводить к его самоотвинчиванию быстрее, чем для болта без такой шайбы . Аналогичное мнение об эффективности пружинных шайб по стопорению болтов и гаек высказано в известном руководстве по проектированию крепежа NASA .

|

Рисунок 8 — Испытания болтов на машине Юнкера: «болт с гроверной шайбой» и «болт без шайбы»

6.4. Другие стопорные шайбы

- Тарельчатые (рисунок 9)

- Зубчатые (рисунок 10)

|

Рисунок 9 — Тарельчатые шайбы: а — гладкие, б — рифленые

|

Рисунок 10 — Зубчатые шайбы

Стопорные свойства болтов

4.1. Фланцевая головка

Более широкая головка болта — фланцевая головка — обеспечивает больше трения между головкой и поверхностью детали или элемента конструкции. При этом снижается поверхностное давление на опорные поверхности и тем самым снижается просадка соединения.

4.2. Рифленая головка

Рифление на опорной поверхности фланца головки выполняет функцию стопорения. При затяжке болта ребра рифления впиваются в поверхность конструкционного элемента и обеспечивают стопорящий эффект. Повреждение поверхности детали, особенно окрашенной, может быть препятствием для применения в некоторых случаях.

Если в болтовом соединении применяется рифленый болт, то и гайка в нем тоже должна быть рифленая (рисунок 5). Это нужно для того, чтобы обеспечивать высокое трение на всех поверхностях соединения. В болтовом соединении с рифлеными болтом и рифленой гайкой шайбы не применяются.

|

Рисунок 5 — Болты и гайки с рифленой опорной поверхностью

Стопорение резьбовых соединений и его виды

Работа механических соединений часто происходит при воздействии внешних нагрузок. Они приводят к снижению надёжности конструкций. Для предотвращения такого эффекта на этапе сборки предпринимают меры увеличивающие прочность крепления. Одним из способов, решающих такую задачу является стопорение.

Его используют с целью надёжной фиксации болтов, винтов, шпилек и гаек. Разработаны различные способы удержания скрепленных механических соединений. Их применяют при креплении штырей сцепных приборов. Все системы крепления (фиксации) стандартизованы. Для резьбовых соединений ГОСТ устанавливает порядок, правила, последовательность применения различных приспособлений.

На практике применяют два основных способа:

- позитивное или жёсткое;

- фрикционное.

Сущность первого основана на применении специального фиксирующего элемента. Разъединение двух деталей крепежа невозможно без удаления этого элемента. Чаще всего необходимо произвести деформацию или механическое разрушение детали.

Во втором создаётся повышенное сопротивление благодаря применению специальных шайб, контргаек, других изделий. Этот метод менее надёжен, чем первый. С его помощью возможна разборка резьбового соединения без разрушения отдельных частей. Одной из разновидностей этого способа является упругое стопорение. Контрующим устройством служит упругая деталь повышающая силу трения между составляющими крепления.

Повышения стойкости резьбового крепления добиваются применением комбинированного метода. Он объединяет отдельные способы, детали, конструктивные элементы обоих методов.

Как измерять гайку

Большинство гаек имеют метрическую резьбу. Для измерения показателя диаметра резьбы потребуется чуть больше действий, чем в остальных случаях. По возможности рекомендуется проверять размер не самой гайки, а болта или винта, используемого для нее. Так можно добиться более точного результата.

Значение, которое получилось после измерения внутренней резьбы, является показателем внутреннего диаметра dвн.

Для того, чтобы точно определить диаметр метрической резьбы метиза, потребуется узнать соответствие dвн наружному диаметру используемого болта. Это производится с помощью специальной таблицы.

Точность контролируется за счет применения определенных калибров “проход-непроход”. Одна часть должна хорошо соединяться с гайкой, вторая часть наоборот, не должна.

Гайки отличаются по своему виду, и его легко определить при детальном осмотре. Чтобы узнать стандарт крепежного элемента, может потребоваться измерение высоты метиза, поскольку встречаются высокие, низкие, особо высокие и другие варианты.

Также для классификации шестигранных гаек используются габариты “под ключ”. Это объясняется тем, что метизы также различаются своими видами.

Для точного измерения шага резьбы допускается применение способа, рассматриваемого в случае с болтом. Понадобится резьбомер или придется посчитать количество витков на необходимом промежутке.

Определение размеров дюймовых гаек

Чтобы проверить размеры резьбы дюймовой гайки, необходимо рассмотреть резьбу болта или другого метиза, используемого с ней. Если подходящего нет под рукой, но есть информация о наличии дюймовой резьбы, то воспользуйтесь соответствующим резьбомером. При этом не забывайте разделять полученное значение на 25,4 мм.

Определение размеров шайбы

Для шайб используется короткое обозначение в виде D, что расшифровывается как диаметр метрической резьбы метиза, который применяется для крепежного элемента.

Чтобы точно измерять показатели, подойдет линейка или штангенциркуль. В результате получается значение, которое немного превышает показатель в обозначении. Это объясняется тем, что при монтаже требуется свободный ход, для чего выполняется небольшой зазор.

Государственные нормы

Система выбора нужного способа устанавливается принятыми гос., отраслевыми стандартами и изложена в Единой Системе Конструкторской документации (ЕСКД). Она включает:

- ЕСКД Изображение резьбы (ГОСТ 2.311-68);

- отраслевой стандарт (ОСТ) 39502-77 (определяет способы, параметры и возможности разных видов крепления);

- все крепёжные изделия оговорены в ГОСТ 27017-86.

Для любого вида фиксации крепёжного соединения в виде резьбы предусматривается собственный стандарт. К примеру, выбор пружинной шайбы изготавливается на основании ГОСТ 6402-70.

Стало быть, все крепёжные соединения в виде резьбы ГОСТ ЕСКД стопорятся на основании руководящих документов. Одна конструкция конструкторской документации дает возможность определить имеющиеся варианты устранения разъединений и подобрать нужные детали с целью решения данных задач.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Способы стопорения резьбовых соединений

Все стандартные резьбы удовлетворяют условию самоторможения, так как их угол подъема резьбы λ значительно меньше угла трения ρ. Однако практика эксплуатации машин показала, что при динамических нагрузках происходит само отвинчивание гаек и винтов. Существуют многочисленные средства стопорения резьбовых соединений, которые основаны на следующих основных принципах:

1. Стопорение дополнительным трением в резьбе при помощи контргаек, пружинных шайб и т. п. При стопорении контргайкой (рис. 3.25 а), дополнительное трение в резьбе возникает за счет упругих сил растянутого участка болта между гайками.

В настоящее время контргайки применяются редко из-за двойного расхода гаек и отсутствия надежности стопорения.

Пружинные шайбы (рис. 3.25, б) представляют один виток цилиндрической винтовой пружины с квадратным сечением и заостренными краями. Вследствие большой упругости они поддерживают натяг в резьбе. Острые края шайбы, врезаясь в торцы гайки и детали, препятствуют само отвинчиванию гайки.

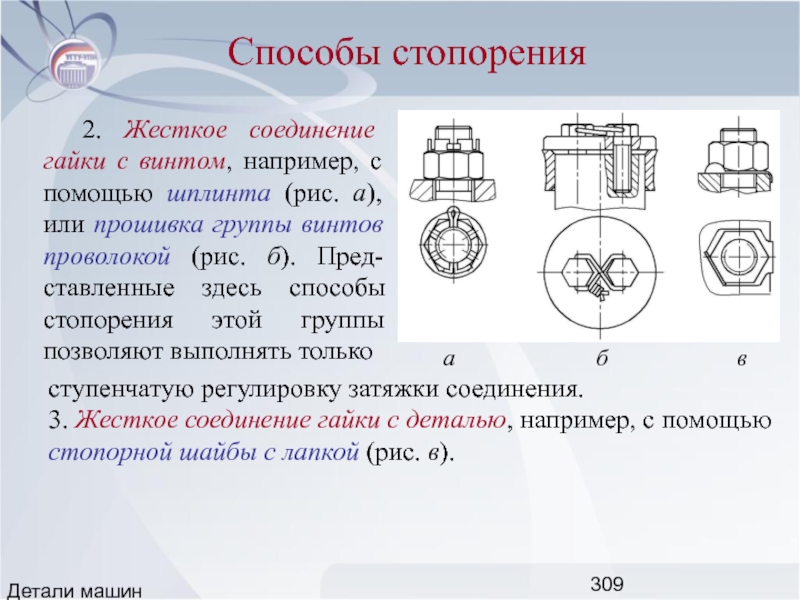

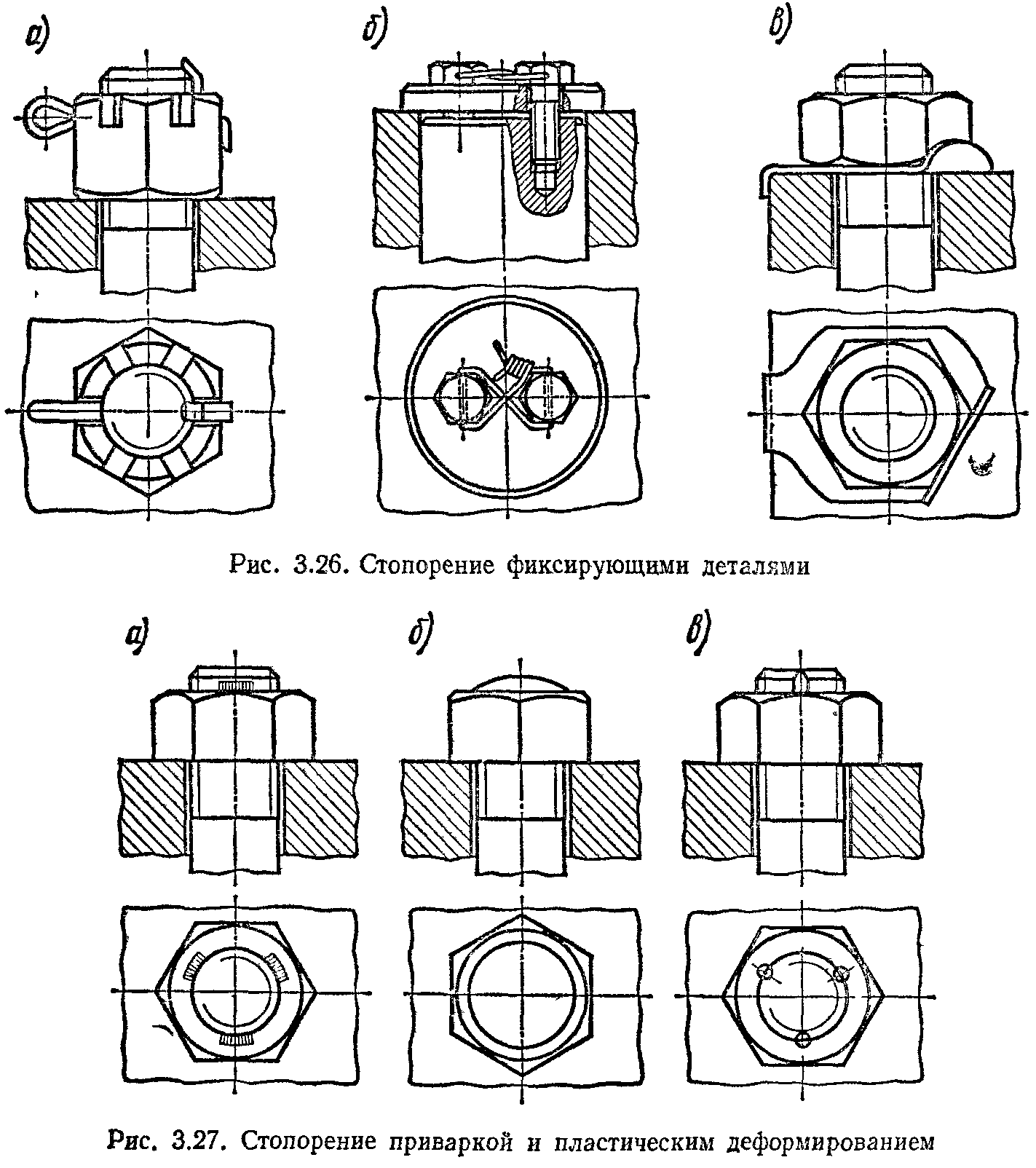

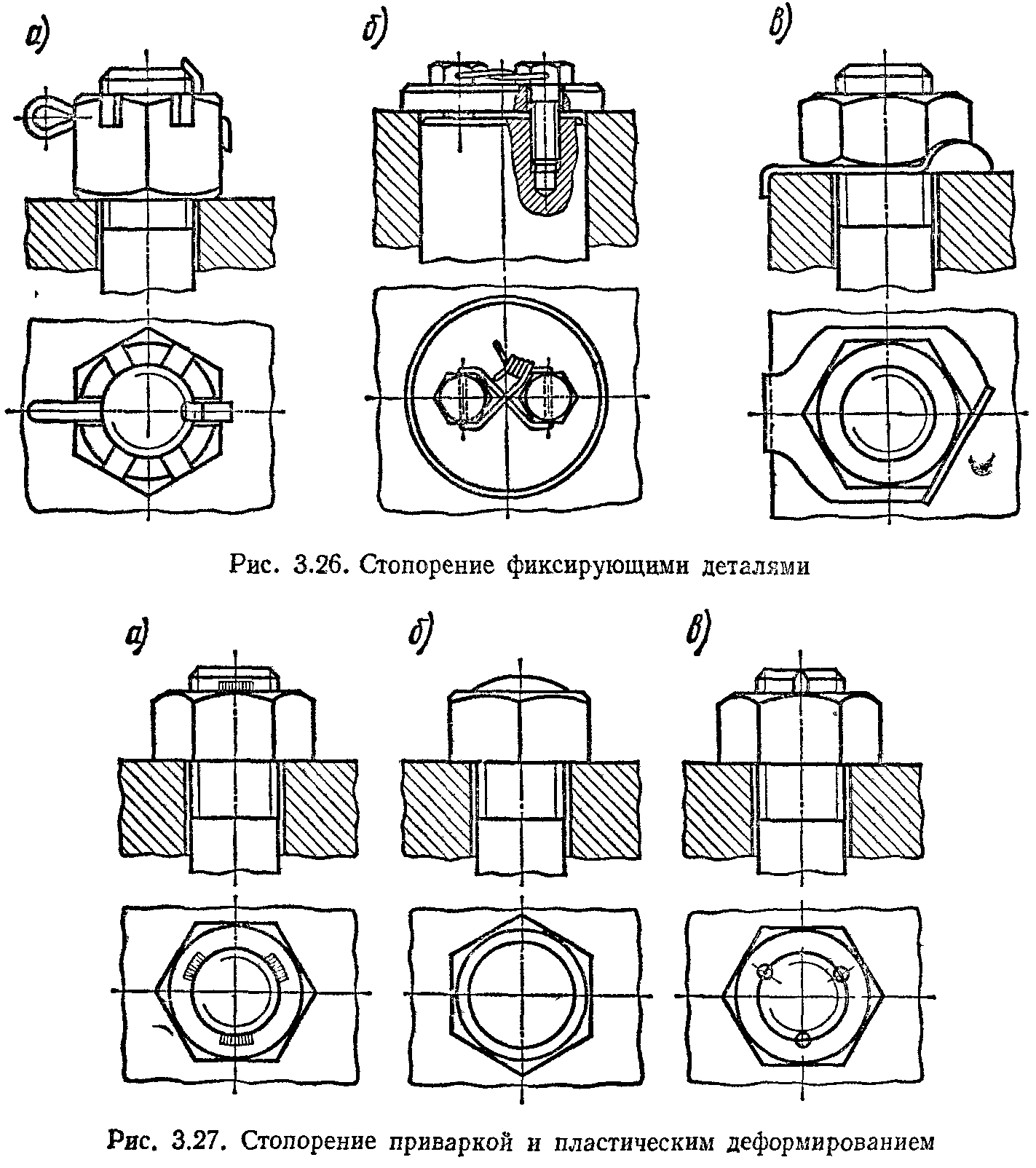

2. Стопорение фиксирующими деталями, т. е. шплинтами (рис. 3.26, а), проволокой (рис. 3.26, б), различными стопорными шайбами с лапками, которые отгибают после завинчивания гаек или винтов (рис. 3.26, в).

3. Стопорение приваркой (рис. 3.27, а) или пластическим деформированием: расклепыванием (рис. 3.27, б), кернением (рис. 3.27, в). Применяются, когда соединение не требует разборки.

4. Стопорение с помощью паст и лаков.