Основные характеристики

Базовые параметры стали такой марки – это: высокая вязкость, прекрасная износостойкость, неплохой уровень шлифуемости. Эта марка используется при выпуске многих типов лезвий и режущего оборудования для работы с конструкционными прочными сталями.

Нож с клинком из стали Р6М5.

Сплав вольфрамово-молибденового типа — второе название этой марки, которая может удерживать характерные ей качества даже при экстремальных температурных перепадах. Более того, её крепость на изгиб доходит до 4700 МПа. Сочетание её с ударной вязкостью даёт ей ощутимое превосходство над многими собратьями.

Главные характеристики

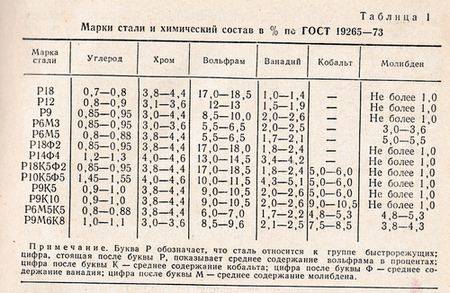

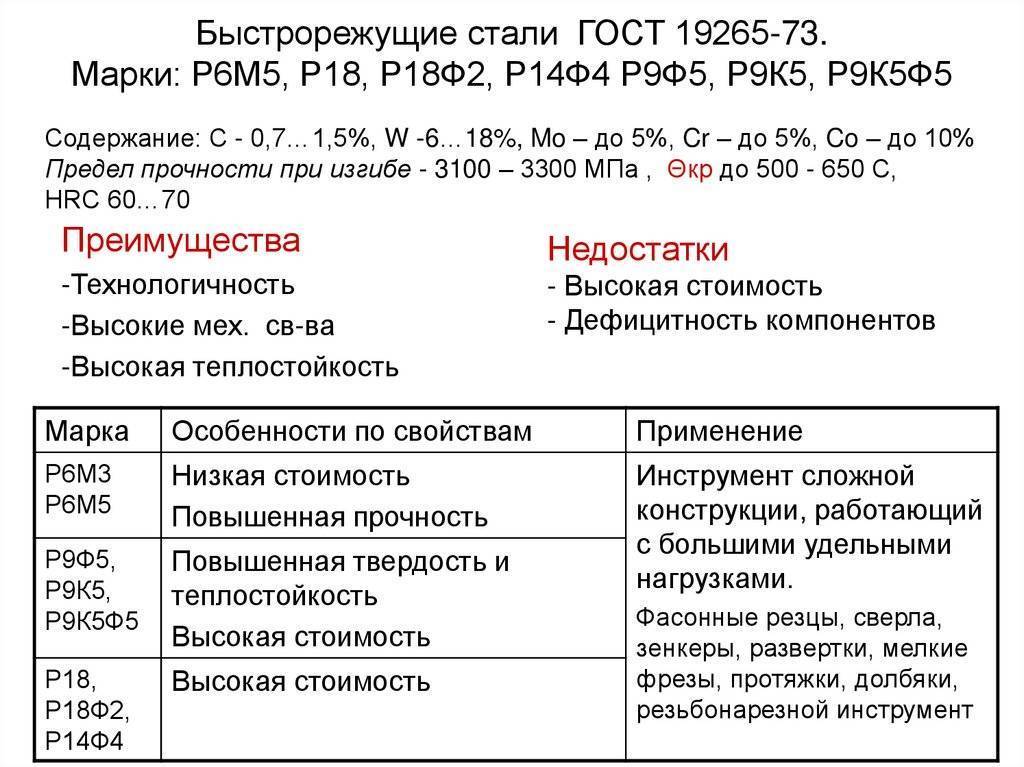

К виду рапидных сталей относят сплавы металлов, в которые добавлены дополнительные вещества, улучшающие их химические и физические свойства. Из-за этого сплав металла становится крепким, устойчивым к износу, не способным контактировать с кислородом и покрываться ржавчиной. Быстрорежущая сталь Р6М5 выделяется от обыкновенных углеродных сплавов тем, что она может обрабатывать любой твёрдый материал на большой скорости, обладая хорошей устойчивостью к износу.

Микроструктура стали Р6М5

Она обладает необычными характеристиками, которые дают возможность делать подобные инструменты, как фрезы, метчики или развертки. Сделанные из этого сплава, они будут служить хозяину верой и правдой достаточно долго.

А к самым известным и свойствам стали марки Р6М5 относятся:

- Твердость стали марки Р6М5 при нагревании. В большинстве случаев прочие сплавы при долгом и безостановочном бурении, начинают разогреваться, а с увеличением температуры, как все знают, металл начинается размягчаться. И сверло теряет собственные способности и получается хрупким. Такая же быстрорежущая сталь способна разогреваться до 6000 °С, сохраняя собственные начальные свойства и не теряя крепости.

- Очень высокое сопротивление накаливанию при довольно больших температурах.

- Достаточно хорошо держит заточку.

- Имеет высокую вязкость.

- Прекрасно отделывается на шлифовальном оборудовании.

- Держит нагрузки от удара на прекрасно.

Характеристики стали Р6М5, вышеперечисленные, делают сплав металлов необходимым в строительстве.

Особенности заточки стали

Предметы, полученные из быстрореза, подвергаются частому затуплению. А обычные круги для заточки, которые изготовлены из электрокорунда, не помогут улучшить качество заточки.

Заточка ножа из стали Р6М5

Для того, чтобы правильно заточить инструмент применяют чашечные круги и из плоского профиля. Но, обычно, такая заточка имеет свои минусы. Поэтому, чтобы качественно наточить инструмент из данного вида сплава металла применяют два захода.

- вначале делается предварительная заточка, для которой используется круг с абразивной поверхностью зерна марки 40;

- на чистовую, для которой используется зеро марки от 25 до 16.

Плюсы и минусы стали Р6М5

Как и любая другая сталь, марка Р6М5 имеет свои достоинства и недостатки. Эти моменты можно увидеть в готовых изделиях – ножах. Рассмотрим качества в таблице:

Плюсы

- прекрасный рез твёрдых и неоднородных материалов. Ножи из рассматриваемой стали хорошо справляются с костной и хрящевой тканью;

- изделия довольно долговечны и устойчивы к серьёзным нагрузкам, в тоже время довольно просты в уходе;

- небольшой вес клинков позволяет на кухне быстро менять направление реза, увеличивая или уменьшая нарезку;

- небольшой контакт с открытым пламенем никак не отразится на характеристиках клинка;

- мелкие частицы обрабатываемого материала не способны проникнуть в структуру стали. Такие ножи можно применять для разделки туши животного;

- сталь устойчива к воздействию щелочей и кислот, что делает ножи пригодными к использованию в строительной деятельности;

- для очистки клинка нет необходимости применять специальные средства;

- благодаря структуре кристаллической решётки, изделиями можно пользоваться в условиях электромагнитного и электрического полях.

Минусы

- небольшое содержание хрома делает ножи не устойчивыми к коррозии;

- высокая режущая способность ножа, требует к себе аккуратного обращения, им легко пораниться;

- заточка клинка производится на специальных точильных станках;

- изделие может затупиться при долгом его не использовании;

- негативно сказывается на характеристиках долговременное воздействие отрицательных температур на клинок;

- клинок плохо переносит боковые нагрузки, его легко сломать.

Особенности заточки стали

Предметы, полученные из быстрореза, подвергаются частому затуплению. А обычные круги для заточки, которые изготовлены из электрокорунда, не помогут улучшить качество заточки.

Заточка ножа из стали Р6М5

Для того, чтобы правильно заточить инструмент применяют чашечные круги и из плоского профиля. Но, обычно, такая заточка имеет свои минусы. Поэтому, чтобы качественно наточить инструмент из данного вида сплава металла применяют два захода.

- вначале делается предварительная заточка, для которой используется круг с абразивной поверхностью зерна марки 40;

- на чистовую, для которой используется зеро марки от 25 до 16.

Применение сплава

Положительные характеристики данного сплава посодействовали отыскать применение данной нам стали в домашнем обиходе. Из нее изготавливают ножики. При этом, если изделие будет верно заточено, то оно сумеет резать не только лишь плоть звериного, но железную узкую пластинку.

Диски из стали Р6М5

Единственным минусом такового изделия является его заточка. Но, если знать все хитрости правильной заточки, то данный инструмент станет весьма полезным в быту. Таковыми изделиями почаще всего пользуются охотники и туристы.

Невзирая на драгоценную стоимость, применение сплава для ножей сделалось весьма популярно в быту.

У всякого мужчины в доме имеется электроинструмент, в каком, в виде вспомогательной оснастки к нему, употребляются сверла из этого типа стали. К разновидностям сверл, которые делаются из данной нам стали Р5М6 относятся:

- корончатые, которые употребляются для гипсокартона;

- ступенчатые;

- сверла, предназначенные для камня, дерева либо сплава.

Из данного материала изготавливают не только лишь сверла и ножики. Из стали Р6М5 делают резцы долбежные, ножовочные полотна, зенковки.

Р10Ф5К5 — классификация и применение марки

Классификация материала: Сталь инструментальная быстрорежущая

Применение: для изготовления получистовых и черновых инструментов при различных труднообрабатываемых материалов

Р10Ф5К5 — pасшифровка обозначений, сокращений, параметров материала

| Физические свойства : | |

| T | — Температура, при которой получены данные свойства , |

| E | — Модуль упругости первого рода , |

| a | — Коэффициент температурного (линейного) расширения (диапазон 20o- T ) , [1/Град] |

| l | — Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | — Плотность материала , [кг/м3] |

| C | — Удельная теплоемкость материала (диапазон 20o- T ), [Дж/(кг·град)] |

| R | — Удельное электросопротивление, |

Внимание! Вся приведённая информация о Р10Ф5К5 носит ознакомительный характер. Все интересующие Вас характеристики необходимо уточнять у специалистов. Другие марки в категории

Другие марки в категории

Другие марки в категории

- 9Х4М3Ф2АГСТ для изготовления инструмента

- 11Р3АМ3Ф2 для инструмента простой формы при обработке углеродистых и малолегированных сталей с прочностью до 784 МПа.

- Р12 для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей

- 11М5Ф для изготовления инструмента

- Р12Ф3 для чистовых инструментов при обработке вязкой аустенитной стали и материалов, обладающих абразивными свойствами.

- Р14Ф4 для изготовления инструментов простой формы, не требующих больших объемов шлифовальных операций при обработке материалов с повышенными абразивными свойствами- чистовых инструментов простой формы при обработке легированных сталей и сплавов

- Р18К5Ф2 для черновых и получистовых инструментов при обработке высокопрочных, нержавеющих и жаропрочных сталей и сплавов.

- Р18Ф2 для изготовления чистовых и получистовых режущих инструментов при обработке среднелегированных конструкционных сталей

- Р18 резцы, сверла, фрезы, резьбовые фрезы, долбяки, развертки, зенкеры, метчики, протяжки для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С.

- Р18Ф2К5 для изготовления получистовых и черновых инструментов при обработке углеродистых и легированных конструкционных сталей на повышенных режимах резания

- Р2АМ9К5 для режущих инструментов при обработке улучшенных легированных, а также нержавеющих сталей.

- Р2М5 для изготовления инструмента

- Р6АМ5 для изготовления всех видов режущего инструмента, используемого при обработке углеродистых легированных конструкционных сталей- резьбонарезного инструмента- инструмента, работающего с ударными нагрузками.

- Р6АМ5Ф3 для чистовых и получистовых инструментов при обработке нелегированных и легированных конструкционных сталей

- Р6М3 для изготовления чистовых и получистовых инструментов небольших размеров при обработке конструкционных сталей

- Р6М5 для всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей- предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками

- Р6М5К5 для чернового и получистового инструмента при обработке улучшенных легированных и нержавеющих сталей в условиях повышенного разогрева режущей кромки.

- Р6М5Ф3 для чистовых и получистовых инструментов при обработке нелегированных и легированных конструкционных сталей.

- Р9К10 для изготовления получистовых и черновых инструментов при обработке углеродистых и легированных конструкционных сталей на повышенных режимах резания

- Р9 для изготовления инструментов простой формы, не требующих большого объема шлифовки, для обработки обычных конструкционных материалов.

- Р9К5 для обработки нержавеющих сталей и жаропрочных сплавов, а также сталей повышенной тветрдости.

- Р9Ф5 для изготовления инструментов простой формы, не требующих больших объемов шлифовальных операций при обработке материалов с повышенными абразивными свойствами- чистовых инструментов простой формы при обработке легированных сталей и сплавов

- Р9М4К8 для изготовления инструмента, используемого при обработке высокопрочных нержавеющих и жаропрочных сталей, сплавов и улучшенных легированных сталей в условиях повышенного разогрева режущей кромки (зуборезного инструмента, фрез, фасонных резцов, зенкеров, метчиков).для обработки высокопрочных нержавеющих и жаропрочных сталей и сплавов в условиях повышенного разогрева режущей кромки: зуборезный инструмент, фрезы, фасонные резцы, зенкеры, метчики.

Это интересно: Анкерный болт — как правильно крепить: видео и советы по установке

Характерности заточки стали

Предметы, которые получены из быстрореза, подвержены частому затуплению. А обыкновенные круги для заточки, которые сделаны из электрокорунда, не смогут помочь сделать лучше качество заточки.

Заточка ножа из стали Р6М5

Для того, чтобы правильно заточить инструмент используют чашечные круги и из плоского профиля. Но, в большинстве случаев, такая заточка имеет собственные недостатки. Таким образом, чтобы качественно наточить инструмент из этого вида металлического сплава используют два захода.

- сначала выполняется подготовительная заточка, для которой применяется круг с абразивной поверхностью зерна марки 40;

- на чистовую, для которой применяется зеро марки от 25 до 16.

Расшифровка маркировки данного сплава

Расшифровка маркировки стали Р6М5 следующая:

- Буква «Р» означает быстрорежущая или рапидная сталь, так как для маркировки бралось сокращение от английского слова «rapid» (на русском читается как рапид), которое в переводе означает «быстрый». А число, которое стоит за этой буквой обозначает процентное соотношение вольфрама в этом сплаве. В данном случае оно равняется 6 %, с небольшими отклонениями.

- Буква «М» показывает на то, что в составе этого сплава присутствует молибден. А число, которое стоит за буквой, также показывает количество его нахождения в сплаве этого металла в процентах.

Пример расшифровки маркировки

Если к этой стали больше не прибавляется никаких дополнительных элементов, то на этом обозначение ее заканчивается. Если же, к сплаву добавлен кобальт, то обозначаться она уже будет, Р6М5К5. Маркировка «Ф» — ванадий, «Т» — титан и другие добавочные элементы.

По ГОСТу сталь Р6М5 делится на следующие изделия, который принадлежит одному из межгосударственных стандартов. В нем описаны все технические требования, относящиеся к этой марке. Хоть и металлопрокат в последнее время переходит уже на твердые сплавы, эта марка все еще удерживает свои лидирующие позиции в спросе на рынке.

https://youtube.com/watch?v=ccSlXrxQTSg

Ниже перечислены некоторые изделия из сплава этих металлов и соответствующий ГОСТ к ним:

- круги горячекатанные относятся к ГОСТу под номером 2590-88;

- калиброванный прут имеет ГОСТ 7417-75;

- полосы и пруты (для изготовления этих изделий используется разновидность стали Р6М5К5) – ГОСТ 19265-73;

- круги, у которых имеется специальная отделка верхнего слоя имеют ГОСТ 14955-77.

Особенности заточки стали

Предметы, полученные из быстрореза, подвергаются частому затуплению. А обычные круги для заточки, которые изготовлены из электрокорунда, не помогут улучшить качество заточки.

Заточка ножа из стали Р6М5

Для того, чтобы правильно заточить инструмент применяют чашечные круги и из плоского профиля. Но, обычно, такая заточка имеет свои минусы. Поэтому, чтобы качественно наточить инструмент из данного вида сплава металла применяют два захода.

- вначале делается предварительная заточка, для которой используется круг с абразивной поверхностью зерна марки 40;

- на чистовую, для которой используется зеро марки от 25 до 16.

Красностойкость — быстрорежущая сталь — Большая Энциклопедия Нефти и Газа, статья, страница 2

Красностойкость — быстрорежущая сталь

Ванадий является сильным карбидообразующим элементом и создает прочные карбиды, которые затрудняют рост зерна при нагреве под закалку и уменьшают склонность стали к перегреву. Под влиянием ванадия увеличивается красностойкость быстрорежущей стали и повышается эффект вторичной твердости при отпуске. Высокопрочные карбиды ванадия, равномерно распределенные в структуре быстрорежущей стали, повышают сопротивление инструмента истираемости и улучшают режущие свойства стали.

Ванадий является сильным кар бидообразующим элементом и создает прочные карбиды, которые затрудняют рост зерна при нагреве под закалку и уменьшают склонность ехали к перегреву. Под влиянием ванадия увеличивается красностойкость быстрорежущей стали и повышается эффект вторичной твердости при отпуске.

Ванадий является сильным карбидообразующим элементом и создает прочные карбиды, которые затрудняют рост зерна при нагреве под закалку и уменьшают склонность стали к перегреву. Под влиянием ванадия увеличивается красностойкость быстрорежущей стали и повышается эффект вторичной твердости при отпуске. Высокопрочные карбиды ванадия, равномерно распределенные в структуре быстрорежущей стали, повышают сопротивление инструмента истираемости и улучшают режущие свойства стали.

Таким образом, для получения красностойкости быстрорежущей стали температура ее закалки должна быть достаточно высокой. Однако существуют границы температур, выше которых быстрорежущую сталь нагревать не следует, так как начинается интенсивный рост зерна и оплавление кромок инструмента. Для стали Р18 такой границей является температура 1300 С, а для стали Р9 1250 С.

В отожженной быстрорежущей стали легирующие элементы присутствуют главным образом в карбидах. Для создания красностойкости необходимо перевести в твердый раствор возможно больше вольфрама, хрома и ванадия растворением сложных карбидов при нагреве для закалки. С повышением температуры нагрева возрастает количество растворяющихся карбидов, а следовательно, красностойкость быстрорежущей стали.

Высокая температура нагрева способствует растворению в аус-тените большого количества карбидов — таким путем получается высоколегированный аустенит. При охлаждении аустенита образуется высоколегированный мартенсит, содержащий значительное количество вольфрама, а также ванадий и хром. Такой мартенсит не претерпевает распада при нагреве до 600 С, что и обусловливает красностойкость быстрорежущей стали.

Наличие ванадия в быстрорежущей стали способствует повышению ее качественных показателей. При малом содержании ( не более 0 8 %) ванадий присутствует в сложном карбиде вольфрама ( Fe2 v 2С), не образуя самостоятельного карбида. По мере повышения содержания ванадия ( начиная с 1 %) образуется уже самостоятельный карбид ванадия VC, который выделяется из мартенсита при отпуске стали. Этот карбид значительно тверже сложного карбида вольфрама ( примерно на 35 — 40 %) и обладает большой дисперсностью. Ванадий замедляет процесс коагуляции при растворении его в карбидах вольфрама ( и молибдена), способствует повышению растворения карбидов вольфрама ( и молибдена) в аустените. С увеличением содержания ванадия повышаются твердость, износоустойчивость и красностойкость быстрорежущей стали.

Наличие ванадия в быстрорежущей стали способствует повышению се качественных показателей. При малом содержании ( не более 0 8 %) ванадий присутствует в сложном карбиде вольфрама ( Fe2W2C), не образуя самостоятельного карбида. По мере повышения содержания ванадия ( начиная с 1 %) образуется уже самостоятельный карбид ванадия VC, который выделяется из мартенсита при отпуске стали. Этот карбид значительно тверже сложного карбида вольфрама ( примерно на 35 — 40 %) и обладает большой дисперсностью. Ванадий замедляет процесс коагуляции при растворении его в карбидах вольфрама ( и молибдена), способствует — повышению растворения карбидов вольфрама ( и молибдена) в аустените. С увеличением содержания ванадия повышаются твердость, износоустойчивость и красностойкость быстрорежущей стали.

Страницы: 1 2

www.ngpedia.ru

Закалка стали

Термическая обработка р6м5 имеет ряд особенностей, связанных со свойствами данной марки касающихся обезуглероживания и длительности нагрева под закалку. Сначала делают отпуск при 200 и 300 градусах по часу на каждый. Затем по 3 минуты обработка при 690 и 860 градусах, а затем полторы минуты идет обработка при температуре 1230 градусов. После чего металл охлаждается до неравновесного состояния в селитре, масле и на воздухе. В дальнейшем применяют троекратный отпуск при 560 градусах при полуторачасовой выдержке. На этих стадиях добавляются легирующие элементы с образованием карбида для создания достаточной прочности. Необходимо также производить предварительный отжиг, что избавляет металл от хрупкости и придает дополнительную прочность.

Сортамент и нормативная документация

Выплавка стали и изготовление проката должно осуществляться в соответствии с требованиями Государственного стандарта. Основным нормативным документом, которым руководствуются сталелитейщики, является ГОСТ 19265-73. А в качестве основных видов металлопроката выступает следующее:

- кованые и горячетканые круги;

- круги, имеющие специфическое покрытие;

- прутки и полосы;

- калиброванные прутки;

- высокоточные фасонки;

- квадратный профиль.

Существуют и другие виды проката, регламентируемые ГОСТом.

Особенности термической обработки

Инструментальная сталь Р6М5 относится к самозакаливающимся видам

Но чтобы добиться высоких прочностных показателей, в процессе ее производства важно соблюдать технологию обработки

Термообработка проводится в несколько этапов. Первоначально сталь нагревают в соляной ванне при температуре 500°С и 850°С. В таких температурных режимах ее выдерживают в течение 15-20 секунд.

Далее производят нагрев материала при температуре 1280°С. Время нагрева рассчитывается исходя из толщины проката. На каждый миллиметр металла требуется 10 секунд закалки. Для улучшения свойств материала производят отпуск в течение 3-х часов с понижением температуры до 580°С.

Преимущества и недостатки

Сталь Р6М5 имеет определенные плюсы и минусы. К преимуществам материала, как уже говорилось выше, относится твердость, сохраняемая даже при сильном нагреве. В отличие от сталей других марок, сталь Р6М5 не теряет прочностных характеристик даже при безостановочном бурении на высоких оборотах. Она устойчива к повреждениям при механическом и динамическом воздействии.

Режущие инструменты долго сохраняют качество заточки. С их помощью удается разрезать твердые материалы. Сталь хорошо поддается обработке на шлифовальном оборудовании.

К недостаткам можно отнести невозможность заточки ножей в бытовых условиях. Не рекомендовано применение этого материала и для сварных конструкций.

Минусы

Основной недостаток – из-за низкого содержания хрома сплав подвержен коррозии. Чем выше температура, тем быстрее проходят деструктивные процессы.

Другие минусы:

- Тонкая острая режущая кромка, даже при незначительном надавливании, приводит к повреждению мягких тканей – высокая вероятность причинения травм, не подходит для тропических фруктов с нетвёрдой кожицей, твёрдой костью (манго, авокадо – риск попадания сколов кости в мякоть).

- Качество заточки снижается при частом одномоментном охлаждении – резкое высвобождении энергии вольфрама воздействует на атомы других элементов кристаллической решётки.

- Потеря качества заточки при прекращении эксплуатации на длительный срок.

- Потеря свойств при длительных воздействиях отрицательных температур в среде с высокой влажностью. сокращение срока эксплуатации при обледенении разморозки. если такое случилось – постепенно размораживать в маслянистом некислотном растворе. аккуратно очистить от налёта. во время первой, после избавления от наледи, эксплуатации, нагревать постепенно.

- Сложность ручной обработки – без токарного оборудования затруднительно самостоятельно заточить клинок.

- При ручной заточке не рекомендуется резать песочное тесто – 1 край крошится, другой стягивается.

- Вопреки основному целевому назначению, ручная быстрая резка без надлежащей подготовки может привести к получению травмы. Это касается и работы не под прямым углом.

- Такими ножами не получится отделять продукты разнородной плотности (филе рыбы от кости).

Термообработка стали Р6М5

Термообработка сплава Р6М5 имеет ряд тонкостей, которые относятся к особенностям ее. А дело все в том, что она может во время нагревания к обезуглероживанию. Чтобы этого не случилось, ее в большинстве случаев греют при помощи медленного прогревания.

Быстрорежущая сталь Р6М5 нагревается до 1230 градусов. Во время нагревания, работники сталелитейного завода тщательно следят за процессом. При первом прогреве температура подымается до двухсот градусов и нагрев заканчивается на час, после выполняется еще 1 дополнительный нагрев до тридцати градусов. И опять отпуск на час. После чего, ее продолжают обогревать до 690 градусов и опять останавливают на час. И последние два нагрева доводят до температуры 860 и 1230 исходя из этого.

Это очень проблематичная процедура накаливания. Благодаря подобной закалке сплав приобретает свойства, необходимые ему, но и отпускная цена его, кончено же, возрастает.

https://youtube.com/watch?v=PjjlOXCXpfM

После того, как окончится нагрев до 1230 градусов, ее охлаждают, применяя селитру, воздух и масло. После, температура опускается до 560 градусов. Эта температура выдерживается в течении полутора часов. В данное время к стали добавляют разные легирующие детали, которые делают его лучше свойства. А еще они ему дают соответствующую твердость.

в начале такого продолжительного прогрева сплав металла отжигают. Это выполняется для того, чтобы сделать меньше хрупкость будущих изделий, сохранив прочностные параметры на высоком уровне.

С целью улучшения характеристики параметров данного сплава, для того, чтобы они обладали хорошей устойчивостью к износу, стойкостью от ржавчины, большой твердостью применяют азотирование. Эта металлобработка проводиться в газовой обстановке, состоящая из 80 процентов азота и нашатырного спирта двадцати процентов. Время, которое занимает эта процедура, около сорока минут. Температура нагревания будет колебаться от 550 градусов до 6600. Такая закалка даст возможность создать сплаву менее непрочный слой поверхности.

Такой сплав могут восполнять дополнительным элементом, а конкретно цинком. Оцинкование происходит в газовой или жидкой обстановке, которая имеет очень много цинка. Температура нагревания в ней отвечает 5600 градусам. А время будет примерно тридцати минут.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.