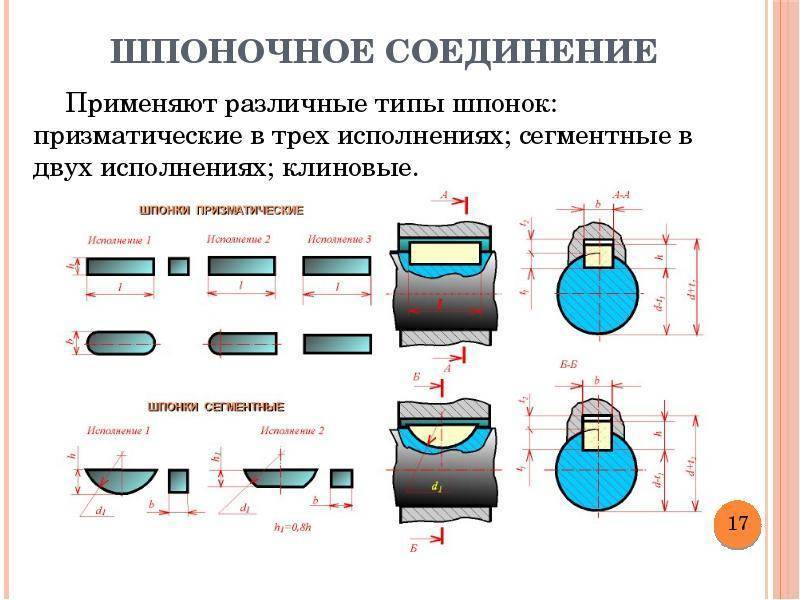

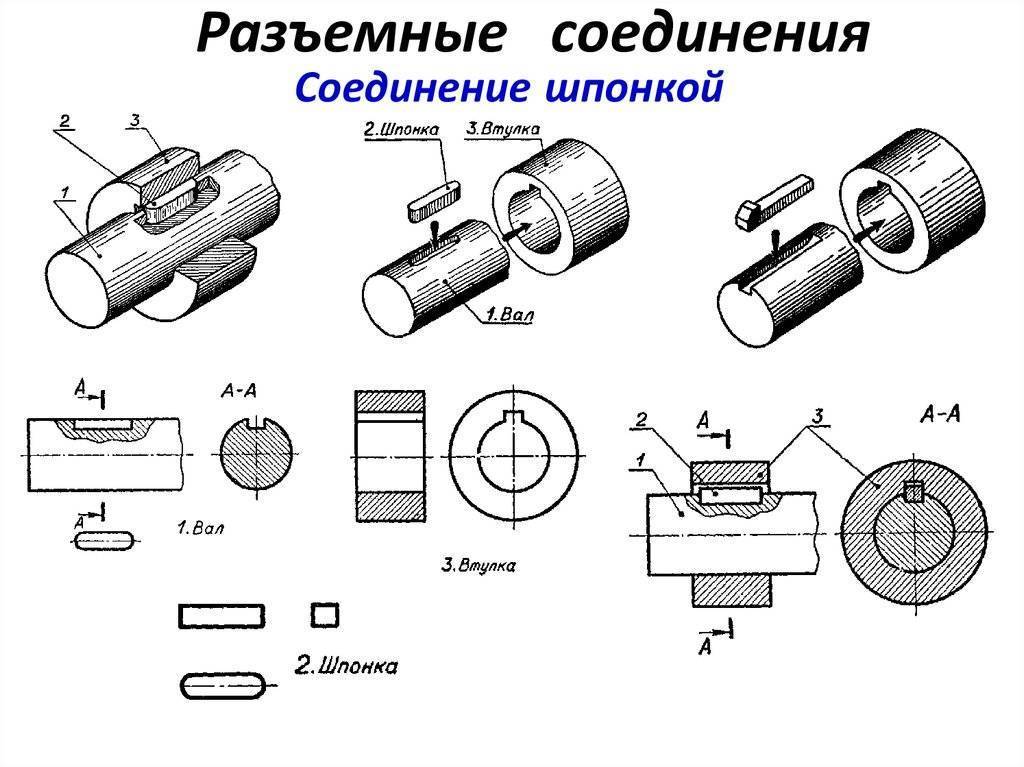

Виды шпонок

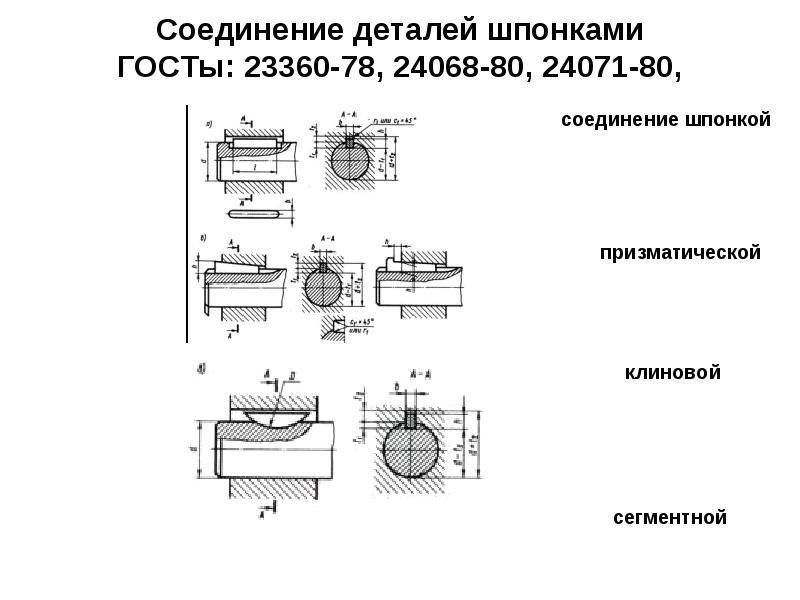

Основные виды шпонок делят на два типа: напряженные и ненапряженные. Среди которых выделяются такие типы шпонок:

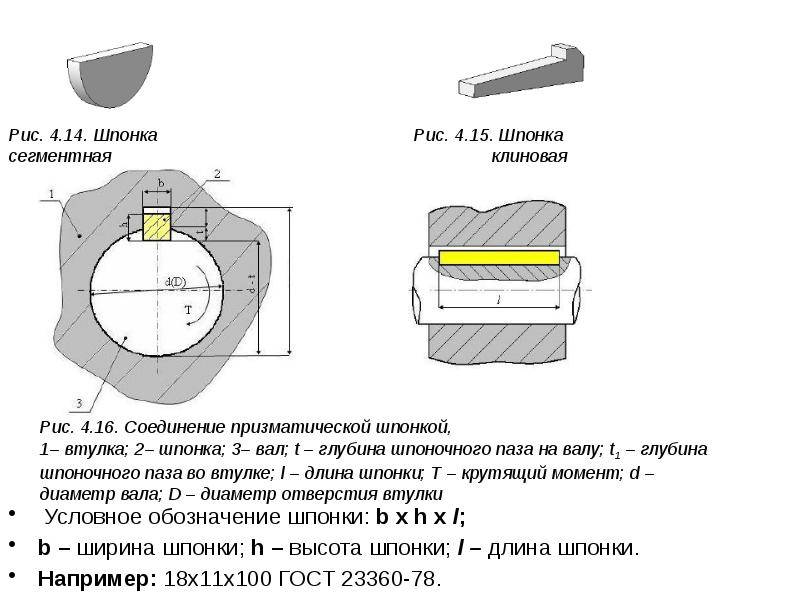

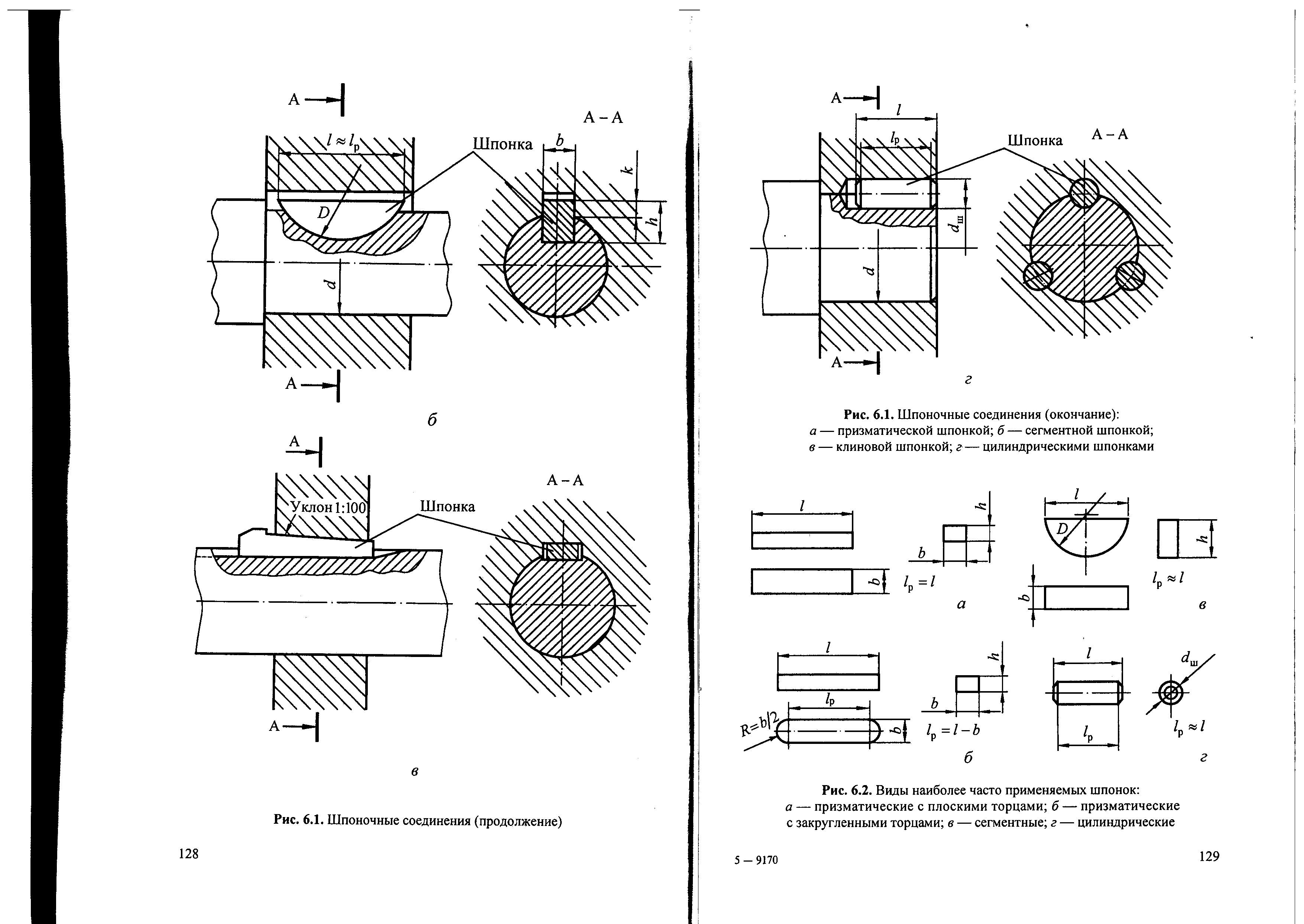

- Клиновые. Особый тип, который отличаются углом наклона верхней грани. В общем разделение на виды происходит исходя из классификации шпоночных соединений. Устанавливается в паз с помощью физической силы, ударным методом. Применение такого типа соединения позволяет добиться необходимого напряжения. Нарезанный клин, находясь в пазе, распирает его изнутри. За счет силы прижатия, вал и ступица совместно вращаются.Используется довольно редко, так как ее использование предусматривает индивидуальный подгон. Это можно считать недостатком для массового производства механизмов. Основное назначение — применение в тихоходных передачах и узлах неподвижного соединения.

Среди клиновых шпонок выделяют:

- врезные;

- на лыске;

- фрикционные;

- без головки и с головкой.

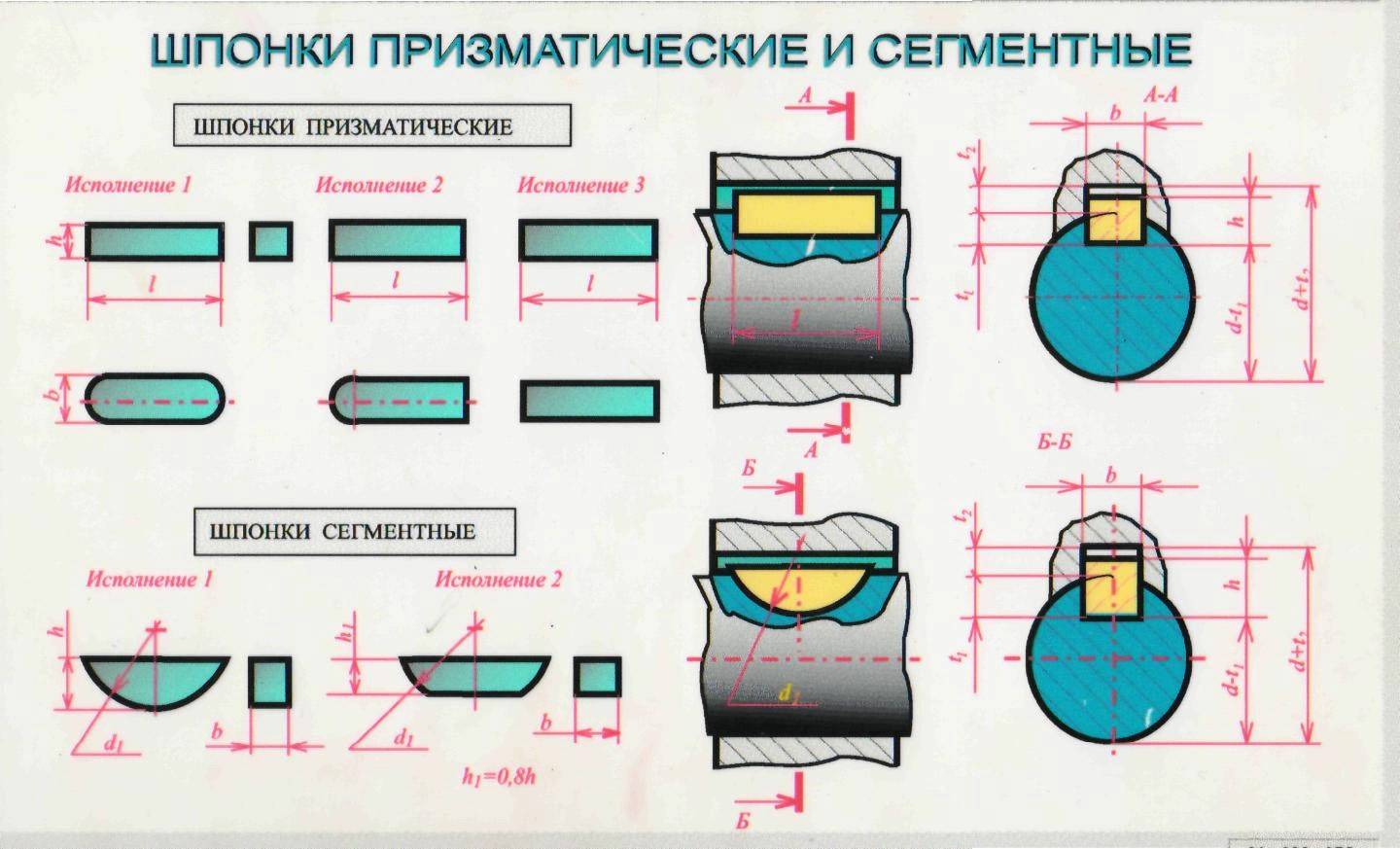

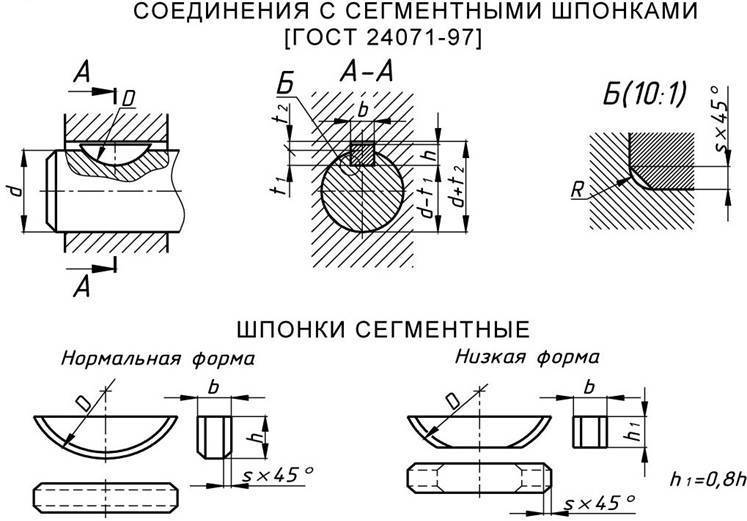

- Сегментные. Производятся в виде сегментной пластины, загоняемой в паз. Производиться методом фрезерования. Широко применяются в производстве, так как просты в изготовлении, не требуют особой точности при нарезании и легко устанавливается. Отличается установкой в боле глубокий паз, в сравнении с аналогами. Глубокий паз не подходит для больших нагрузок, так как значительно снижает прочность вала, поэтому используется при небольших крутящих моментов.

На длинных ступицах может устанавливаться несколько шпонок, так как они имеют фиксированную длину. Выполняют предохранительную функцию на срез и смятие.

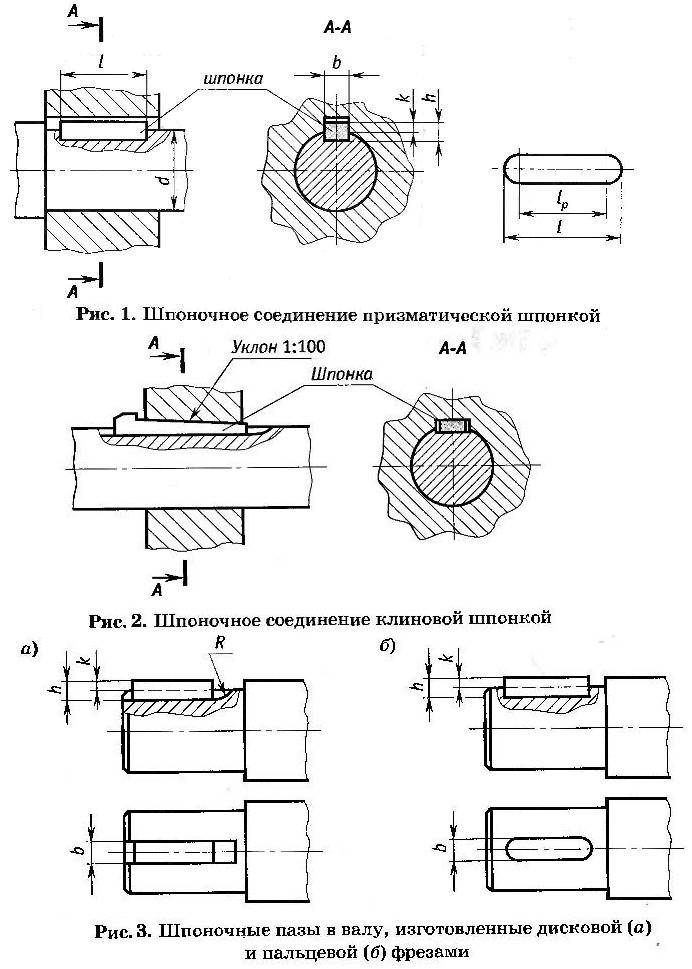

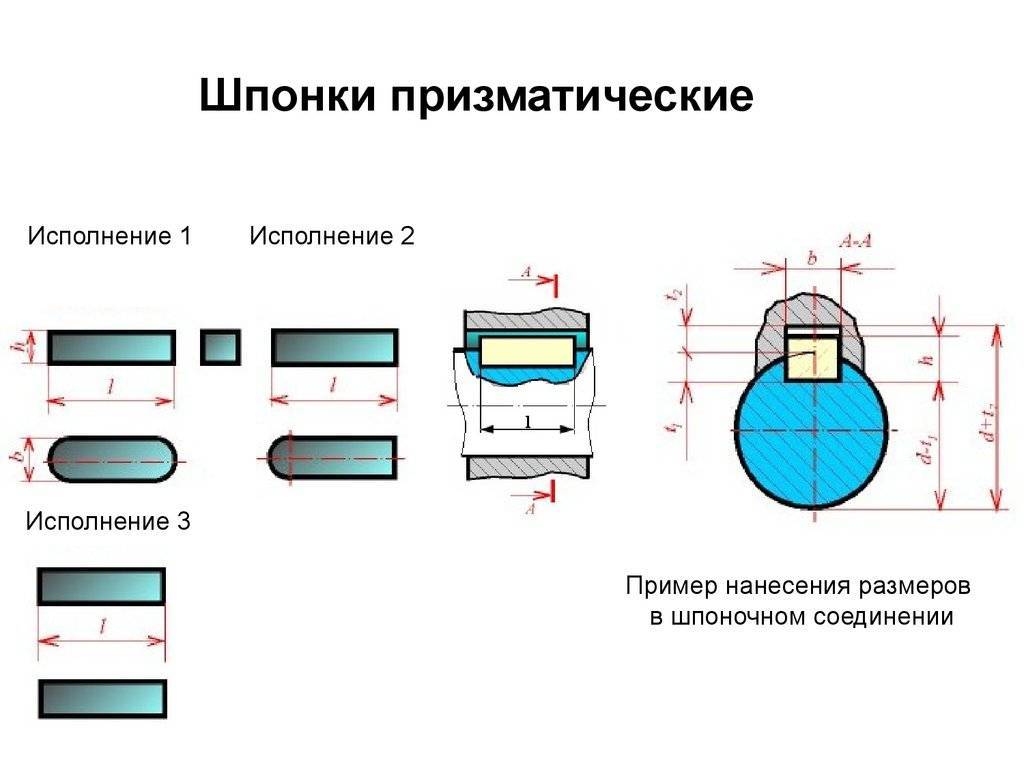

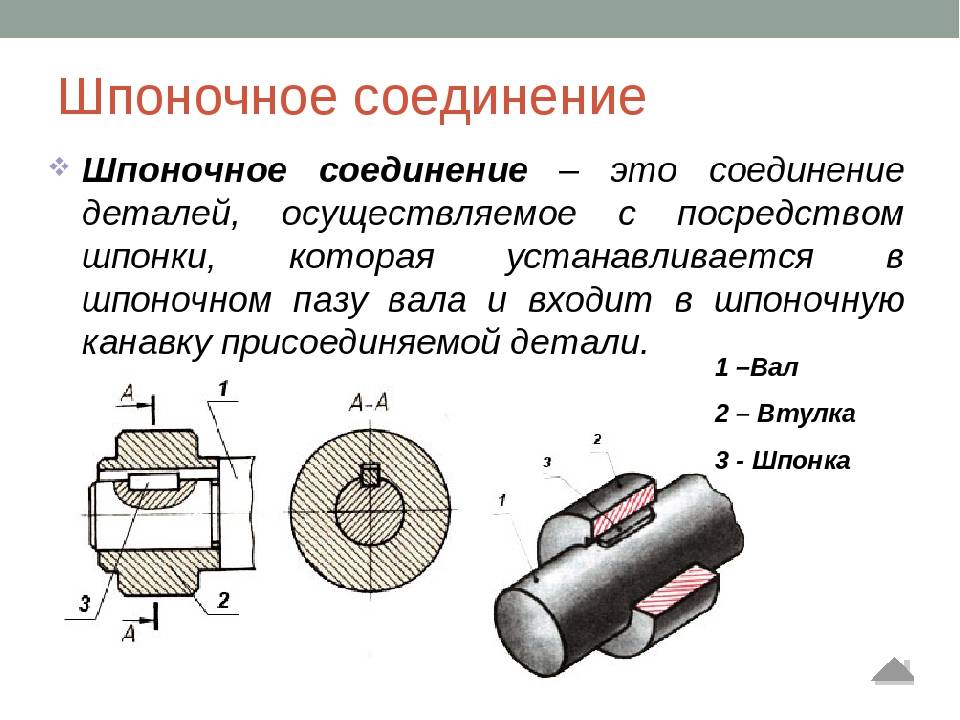

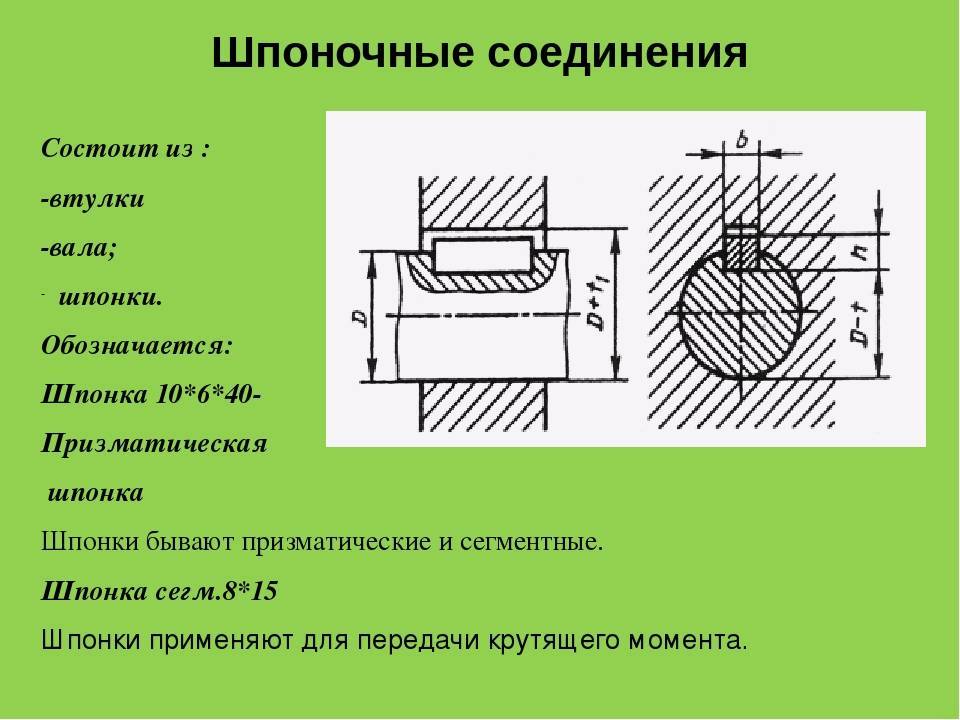

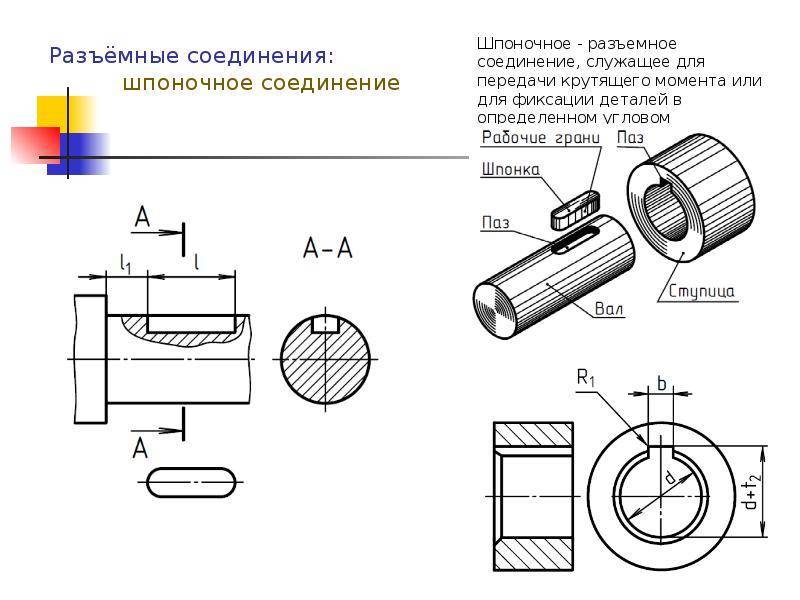

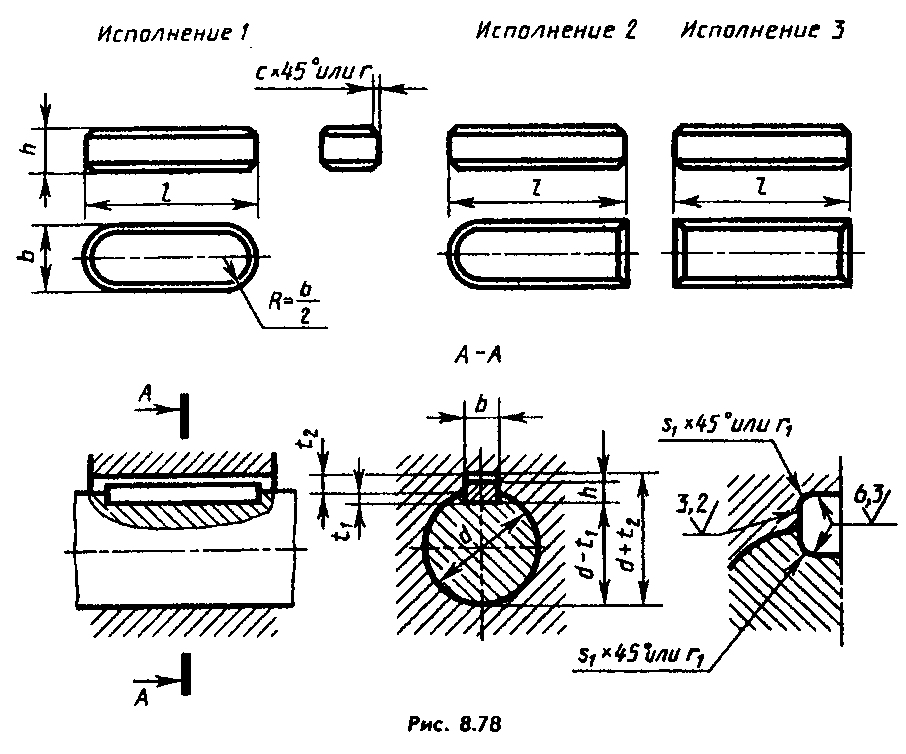

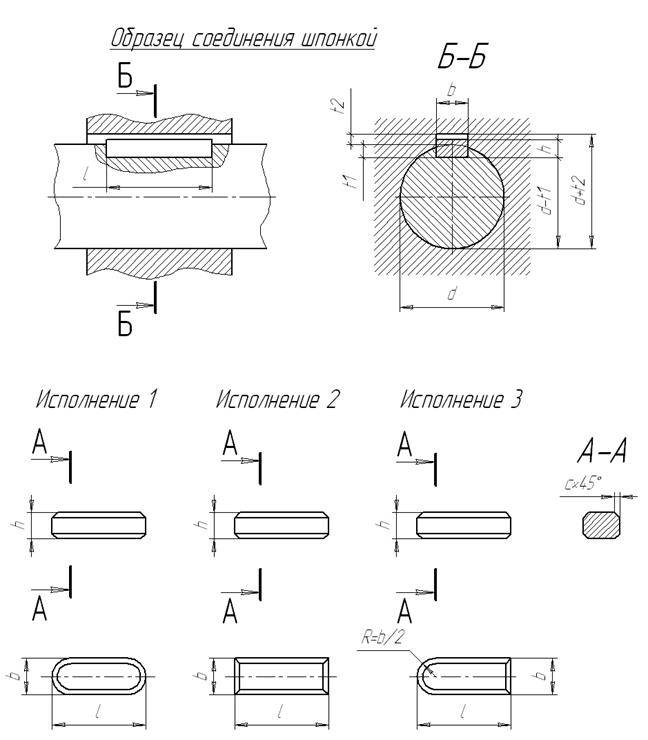

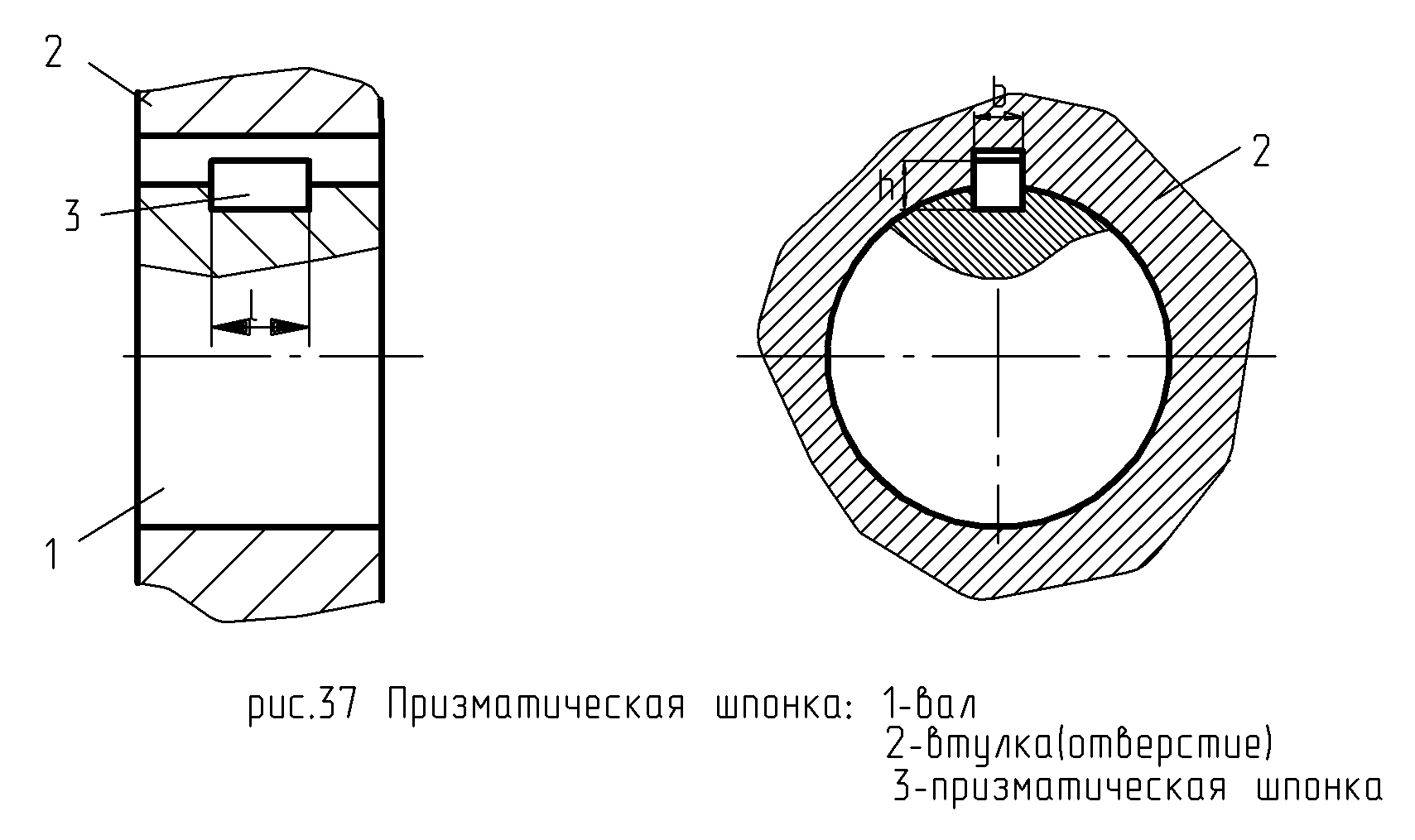

- Призматические. Отличаются параллельными гранями, которые устанавливаются в паз и фиксируют ступицу. Рабочими гранями в таки случаях являются боковые. Относятся к ненапряженному типу шпоночных соединений, поэтому существует вероятность возникновения коррозии в месте соединения. Для исключения коррозии, муфта и вал соединяются с натягом. Концы производятся обычно со скругленными или плоскими концами. Для скругленного типа рабочей поверхностью считается длина прямых краев. Паз нарезается с помощью фрезы.Передача усилия происходит путем давления поверхности паза на шпонку, которая передает крутящий момент на паз ступицы. Данный тип соединения призматической шпонкой часто используется для подвижных соединений, поэтому используют дополнительное крепление с помощью винтов. Как и многие другие типы выполняет функцию предохранителя при смятии и срезе.

- Цилиндрические. Штифты в таких шпонках изготавливаются в виде цилиндров. Работаю в натяжении с отверстием на торце вала, которое высверливается под соответствующие размеры шпонок. Используется в тех случаях, когда ступица устанавливается на конце вала. Требует особого подхода к монтажу шпоночных соединений.Позволяют работать на срез и смятие. Поэтому выбор шпонки производят исходя из прочности на смятие.

Исходя из типа посадки выделяются:

- Свободная – применяется в случаях, когда выполнять сварочные работы довольно сложно и есть необходимость подвижного сцепления деталей во время работы.

- Плотная – нужна для создания сцеплений, движение которых во время работы выполняется в одном пространственном положении.

Материал шпонок

Для изготовления шпоночного соединения применяют калибровочный металлопрокат. Чаще всего используется сталь марки 45. Она относиться к углеродистым сталям обычного типа, которая часто применяется для производства деталей высокой прочности. Сталь используется в виде бруска длиной 1 м.

В некоторых случаях может применять углеродистая сталь марки 50. Она необходима, когда требуется повышенные прочностные свойства полученных шпонок. Реже применяются легированные стали, например, марки 40х, для которой характерен высокий показатель твердости, достигаемый путем термической обработки.

Скачать ГОСТ 8787-68

Стальные заготовки обрабатываются с помощью фрезы, сверлильных станков, станков для рубки, шлифовальных машин и других инструментов. Используемые станки имеют блок управление, который позволяет с помощью числовых программ изготовить деталь необходимых параметров.

Цена полученной шпонки довольно низка, поэтому приобрести необходимую деталь довольно легко. Но в некоторых случаях, когда есть необходимость срочного получения шпонки, изготовить ее можно самостоятельно. Чаще всего подобная необходимость возникает в сельском хозяйстве, где во время сезонных работ часто возникают поломки, которые нужно отстранить. При этом ближайшие точки продажи необходимых деталей находиться на расстоянии в несколько десятков километров.

Имея небольшое количеству инструмента под рукой и заготовку из соответствующего материала, можно быстро изготовить временную замену. При соблюдении технических характеристик, полученная деталь сможет полноценно заменить заводскую, но лучше всего при первой возможности приобрести шпонку нужной прочности и геометрических параметров. Это необходимо для избежание преждевременного износа механизмов.

Иногда для производства могут использовать другие материалы, например, пластик высокого качества. В качестве материала может использоваться дерево, чаще всего при изготовлении мебели.

В качестве материала лучше использовать разные породы дерева, для шпонки подойдет более мягкий материал чем основной. Это позволит обезопасить основную конструкцию от повреждений в случае повышенной нагрузки. Легче заменить шпонку чем большой конструкционный узел.

Для предотвращения проникания влаги в железобетонные конструкции используются специальные шпонки – ватерстоп. Изготавливают их из резины высокого качества и ПВХ. Это позволяет добиться необходимой степени водонепроницаемости и стойкости к растворам агрессивных химических веществ.

Плюсы и минусы

Как и любой вид соединений, шпоночные имеют ряд минусов и плюсов. К плюсам шпоночных соединений также относят простоту множества типов шпонки. При этом монтаж и замена такой детали делается без проблем и легко. Из-за чего они получили большое применение в автомобилестроении. Также обеспечивает предохранительную функцию.

К минусам относиться ослабление ступицы и вала. Оно появляется исходя из очень высокого напряжения и уменьшения поперечного сечения. Также ослабление деталей вызвано из-за нарезанного паза, который уменьшает осевую крепость вала.

Чтобы уменьшить минусы, необходимо добиться отсутствия перекашивания шпонки в пазе. Для этого необходимо обеспечить отсутствие зазора, что выполняется путем частного изготовления и подгона шпонки. Благодаря этому в крупносерийном производстве реже используют любые разновидности шпоночных соединений. Если достичь отсутствия перекашивания не получилось, площадь рабочего контакта уменьшается, в последствие чего степень самой большой нагрузки уменьшается.

Также наличие зазора вызывает эффект биения, особенно на больших скоростях. Это может привести к быстрому изнашиванию рабочих деталей. Благодаря этому аналогичное соединение нечасто используется для быстровращающихся валов. Для выбора подходящей шпонки лучше применять таблицу шпоночных соединений.

Характеристики шпоночной стали

Приведенная выше информация указывает на то, что сталь для шпонок должна обладать определенными эксплуатационными характеристиками. Из названия материала можно сразу определить область ее применения. Среди особенностей отметим следующее:

- Металлическая шпонка производится зачастую при применении металла, который отвечает ГОСТу 8787-68.

- Зарубежные производители учитывают стандарт DIN

- В большинстве случаев используется шпоночный прокат, представленный конструкционной углеродистой сталью.

- Особенностью можно назвать то, что поверхностный слой обладает лучшими эксплуатационными характеристиками.

- Повысить основные характеристики можно за счет проведения различного рода термической обработки. Часто твердость повышается путем закалки или выполнения отпуска.

Используемая марка стали хорошо поддается холодному и горячему волочению. За счет этого проводится выпуск объемной или комбинированной калибровки.

Довольно большое распространение получил шпоночный материал 8×7. Применение стандартов на момент производства заготовок позволяет существенно упростить задачу по выпуску промежуточного элемента

При выборе материала уделяется внимание нижеприведенным моментам:

- Твердость поверхностного слоя.

- Устойчивость материала от воздействия окружающей среды.

- Степень обрабатываемости.

Распространенные сплавы могут применяться для изготовления призматических и других вариантов исполнения промежуточных элементов, который устанавливается для передачи усилия. Стоит учитывать, что чаще всего шпоночная сталь применяется при создании прямоугольных брусков различных размеров, которые устанавливаются на валу.

Классический вариант представлен маркой Ст45. К ключевым особенностям отнесем:

Это конструкционная углеродистая сталь обыкновенного качества, стоимость которой относительно невысокая. Традиционно используется при изготовлении ответственных деталей

Не стоит обращать внимание на то, что подобная марка не подается сварке

Кроме этого, может применяться марка Ст50, свойства которой не существенно отличаются от предыдущего варианта.

В случае, когда нужно существенно повысить прочность соединения следует уделить внимание возможности применения легированных сплавов. Внесение в состав определенных химических элементов позволяет существенно повысить эксплуатационные характеристики. Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

Примером можно назвать марку 40Х, которая характеризуется следующими особенностями:

- Твердость варьируется в пределе 35-45 HRC. Для повышения этого показателя проводится термическая обработка, а также отпуск для снижения вероятности появления внутренних напряжений.

- Внесение хрома позволяет несколько повысить степень защиты материала от воздействия повышенной влажности. Этот момент определяет то, что коррозия на поверхности не появляться в течение длительного периода применения изделия.

- Концентрация углерода в районе 0,4% обеспечивает требуемую прочность и твердость изделия. При этом в состав могут включаться и другие вещества в небольшой концентрации, за счет чего обеспечиваются требуемые эксплуатационные характеристики.

Также могут применяться и другие сплавы с особыми эксплуатационными характеристиками, к примеру, с хорошей устойчивостью к воздействию повышенной температуры. Выбор проводится в зависимости от эксплуатационных характеристик и многих других моментов.

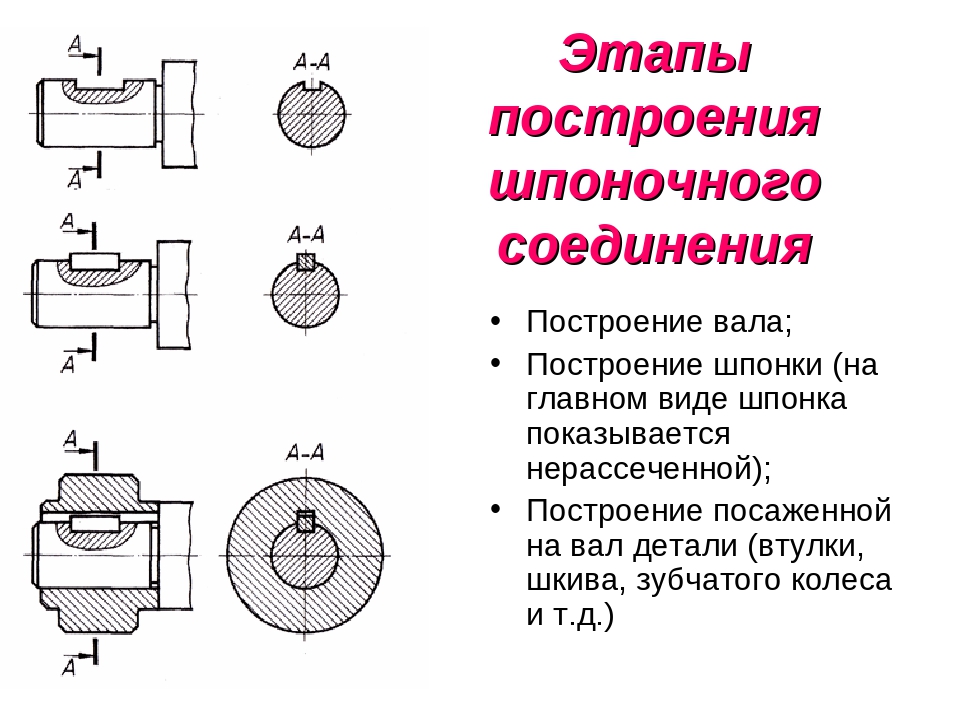

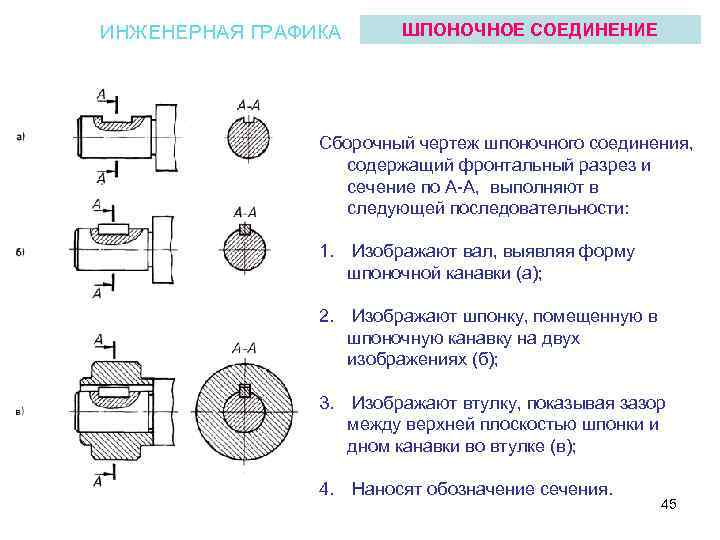

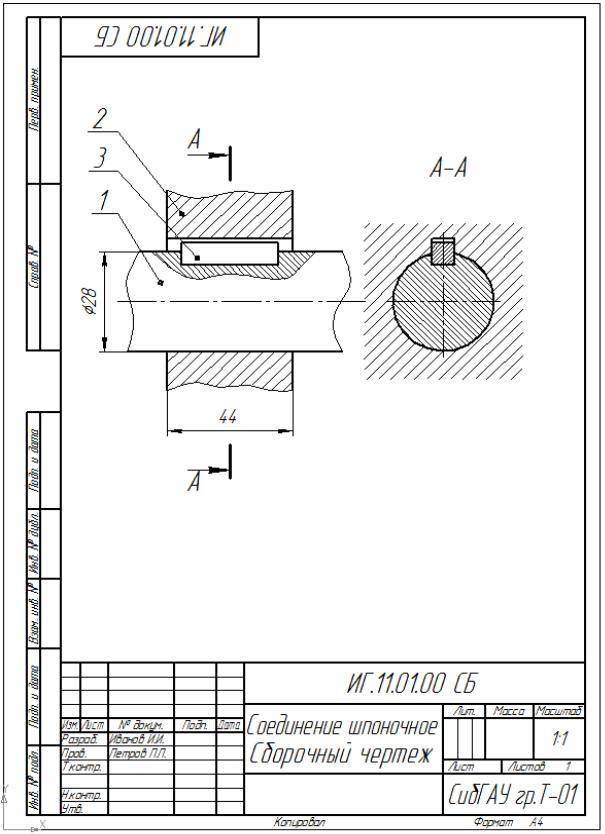

Сборка шпоночных соединений

Призматические шпонки подлежат замене при:

- смятии боковых граней;

- ослаблении посадки;

- смятии шпоночной канавки.

Разборку шпоночного соединения можно вести различными способами, в зависимости от конструкции соединения. Для разборки в средней части шпонки выполняют резьбовое отверстие и ввёртывают в него винт. При подгонке и сборке призматических шпонок рекомендуется выполнить скос на поверхности шпонки со стороны вала, на длину не более высоты шпонки, с обратной стороны сделать пометку. Непременное условие процесса разборки шпоночного соединения — сохранение чистоты и точности посадочных мест.

При небольшой выработке стенки канавки необходимо выровнять стенки шпоночной канавки до получения правильной формы и изготовить новую шпонку, с увеличенным сечением. Расширение шпоночной канавки допускается на величину, не превышающую 10-15% от первоначального размера. При изготовлении новой шпонки и ремонте шпоночной канавки обработку следует вести соответствующим инструментом. Засверливание шпоночных канавок должно проводиться фрезой.

Перед сборкой детали очищают и проверяют посадочные размеры, наличие на сопрягаемых поверхностях забоин, заусенцев и других дефектов. Измерение глубины пазов, высоты и правильности установки шпонок проводится с использованием щупов, шаблонов, индикаторов перемещения часового типа и специальных подставок.

Посадку шпонки в паз вала проводят лёгкими ударами медного молотка (или молотка из мягкого металла), под прессом или с помощью струбцин. Перекос шпонки и врезание в тело паза не допускаются. Отсутствие бокового зазора между шпонкой и пазом проверяют щупом, затем насаживают охватывающую деталь (колесо, шкив) и проверяют наличие радиального зазора.

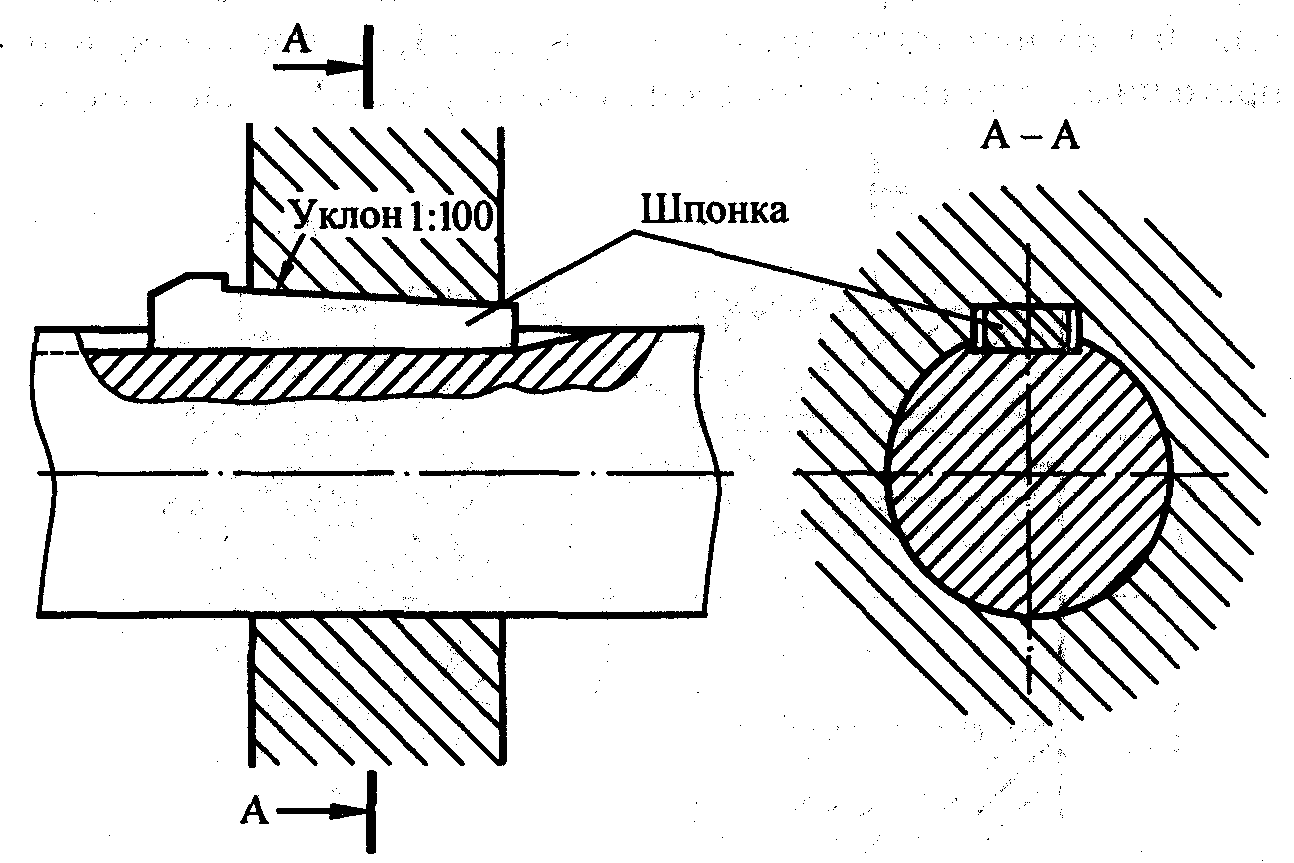

При сборке клиновых шпонок необходимо следить за тем, чтобы шпонка плотно прилегала к дну паза вала и втулки и имела зазоры по своим боковым стенкам. Верхняя грань клиновых шпонок должна быть выполнена с уклоном по длине 1:100. Уклоны на рабочей поверхности шпонки и в пазе втулки должны совпадать, иначе деталь будет сидеть на валу с перекосом. Точность посадки шпонки проверяется щупом с обеих сторон втулки. При сборке пазы вала или поверхности шпонки припиливают или пришабривают для исключения перекоса и смещения. В собранном соединении головка клиновой шпонки не должна доходить до торца ступицы на величину, равную высоте шпонки. Во избежание выпадения клиновых и тангециальных шпонок (при их ослаблении) у головок устанавливают упоры на винтах. Следует отметить неопределённость возникающих усилий при запрессовке клиновых шпонок. Это может привести к повреждению ступиц охватываемых деталей.

Шпонки размером сечения более 28×16 мм необходимо проверять на краску по посадочным местам до получения пяти и более отпечатков на квадратный сантиметр поверхности. Перед установкой шпонки необходимо зачистить и смазать маслом шпонку и шпоночную канавку. Не допускается во всех видах шпоночных соединений устанавливать какие-либо подкладки для достижения плотной посадки шпонок.

Сегментные шпонки в меньшей мере подвержены перекосу и не требуют ручной пригонки (так как шпоночный паз получают фрезой, соответствующей размеру шпонки); паз под сегментную шпонку более глубокий, что ослабляет сечение вала.

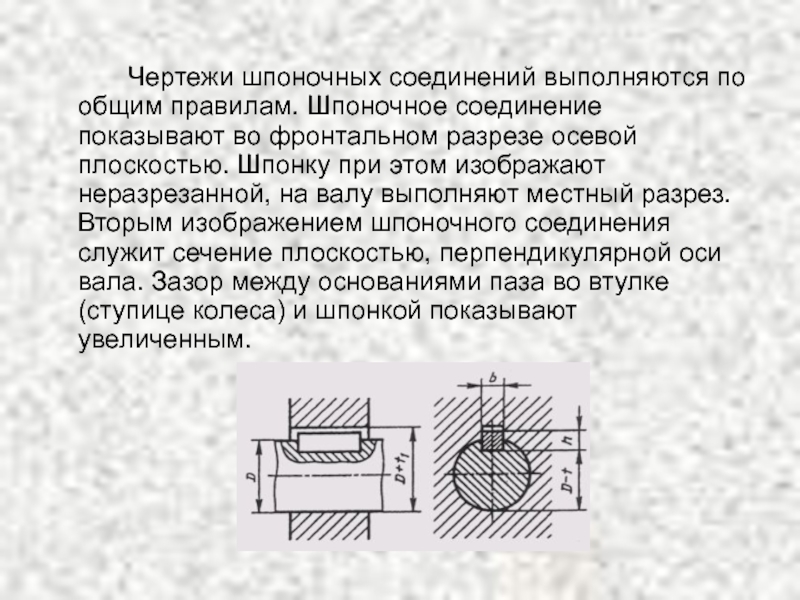

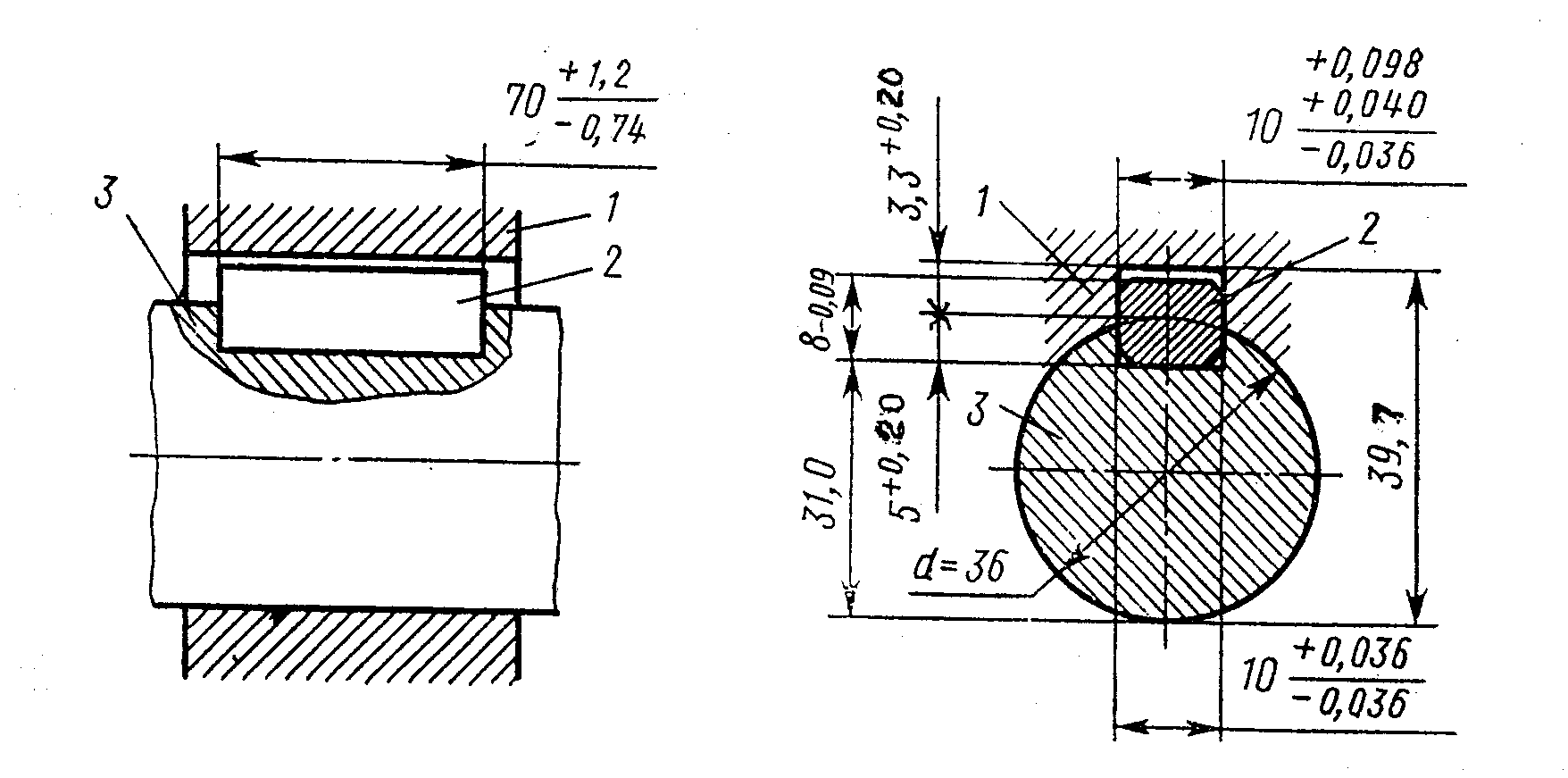

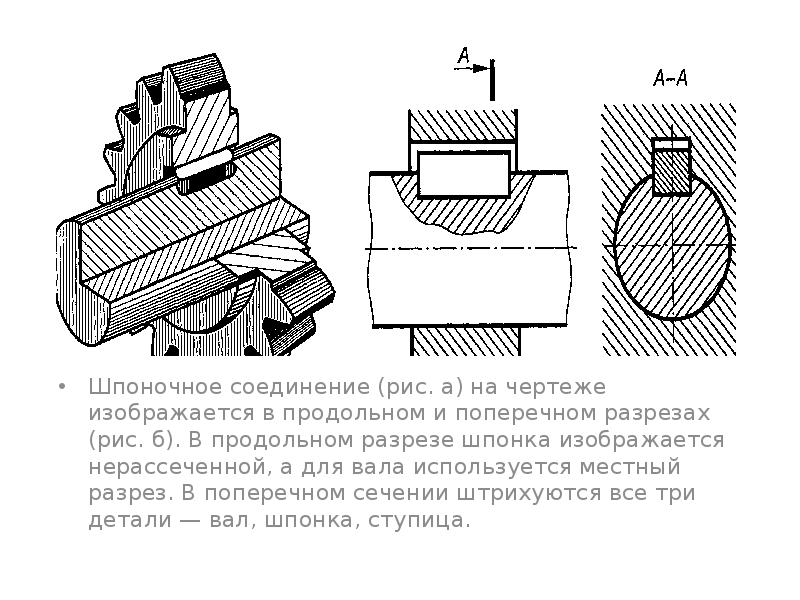

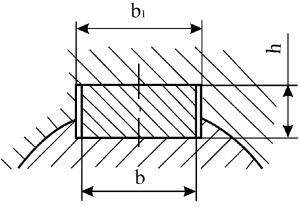

В собранном соединении между верхней гранью призматической шпонки и основанием паза ступицы (рисунок 4.1) радиальный зазор должен соответствовать приведенным в таблице 4.1 данным. В соединениях с клиновой шпонкой (рисунок 4.2) боковой зазор между пазом и шпонкой не должен превышать величин, указанных в таблице 4.2.

Рисунок 4.1 — Зазор при установке призматических шпонок

| Диаметр вала, мм | Радиальный зазор, мм |

|---|---|

| от 25 до 90 | 0,3 |

| от 90 до 170 | 0,4 |

| свыше 170 | 0,5 |

Рисунок 4.2 — Зазоры при установке клиновых шпонок

Таблица 4.2 — Значения бокового зазора для клиновых шпонок в зависимости от размера шпонок

| Нормальные размеры шпонок, мм | Боковой зазор, мм |

|---|---|

| b = 12…18; h = 5…11 | 0,35 |

| b = 20…28; h = 8…16 | 0,4 |

| b = 32…50; h = 11…28 | 0,5 |

| b = 60…100; h = 32…50 | 0,6 |

Направляющие призматические шпонки устанавливают с дополнительным креплением в пазу винтами, в пазу перемещаемых деталей делают более свободную посадку.

Сегментные шпонки

Для фиксации деталей могут применяться самые различные технологи, довольно большое распространение получили сегментные шпонки. Они обладают довольно большим количеством технологических преимуществ в сравнении с обычным призматическими вариантами исполнения. Рассмотрим то, как проводится соединение сегментными шпонками, и какими они обладают особенностями.

В большинстве случаев рассматриваемая технология применяется для фиксации шестерен и звездочек на валу. Пазы на подобных изделиях получаются при обработке дисковыми фрезами с большим показателем производительности и точности. Специальное приспособление для нарезки сегментных шпонок существенно упрощает поставленную задачу, а также снижает себестоимость проводимых работ.

Сегодня шпонку сегментного типа применяют по довольно большому количеству причин. Примером можно назвать нижеприведенную информацию:

Не стоит забывать о том, что соединение сегментной шпонкой становится причиной существенного ослабления валов, особенно если проводится крепление полого варианта исполнения. Подобный метод крепления используется в случае установки массивных валов, когда размеры могут быть существенно увеличены.

Распространение подобного соединения определило появление таблиц в технической документации, где указываются основные параметры. Примером являются следующие показатели:

Фреза для пазов сегментных шпонок по ГОСТ 6648-79 позволяет получать требуемые пазы в один или несколько проходов в зависимости от глубины врезания.

Сегментные шпонки и шпоночные пазы также классифицируются по определенным признакам. Первая группа предназначена для передачи крутящего момента, вторая непосредственной фиксации детали на валу. К особенностям первой группы можно отнести следующее:

Для нарезания требующихся пазов, как правило, применяется фрезеровальное оборудование. Точность показателей может варьироваться в большом диапазоне, все зависит от конкретного случая.

Используемый материал выбирается с учетом того, что показатель сопротивления на разрыв должен быть не менее 590 Н/мм2. При этом может проводится дополнительная механическая и термическая обработка для достижения более высоких показателей.

К рассматриваемому изделию предъявляется довольно большое количество требований. Среди основных отметим следующее:

В целом можно сказать, что сегментные шпонки могут использоваться для соединения самых различных элементов

При этом важно учитывать все технические моменты, так как неправильный выбор может стать причиной снижения прочности и надежности механизма. Размеры и другие технические параметры выбираются на момент проектирования изделия

Источник

Источник

От чего зависит надежная фиксация шпонки шкива коленвала в механизме автомобиля?

Тут все зависит от того, кто устанавливает шпонку в машине, насколько правильно и профессионально этого выполняется. Кроме того многое зависит и от качества самой шпонки. Нельзя ни в коем случае заменять шпонку другими кустарными запчастями и мудрить что-то свое и нестандартное.

Тут все зависит от того, кто устанавливает шпонку в машине, насколько правильно и профессионально этого выполняется. Кроме того многое зависит и от качества самой шпонки. Нельзя ни в коем случае заменять шпонку другими кустарными запчастями и мудрить что-то свое и нестандартное.

Шпонка может быть заменена в машине исключительно такой же оригинальной деталью, которую рекомендует производитель данного автомобиля. Кроме того целостность шпонки должен регулярно проверять сам владелец машины. Это позволит своевременно выявить проблему и избежать многих еще более неприятных поломок в дальнейшем.

Шпонки DIN

Шпонка DIN – соединительный крепеж

Шпонка – это специальный крепеж, с помощью которого осуществляется соединение валов и ступиц с маховиками или колесами цилиндрической формы.

Шпонка используется для крепления деревянных элементов конструкции, и она принимает на себя сдвигающие усилия.

Мы готовы предложить нашим клиентам шпонку разных видов и шпоночную сталь, вам лишь надо указать размеры изделий, и мы быстро выполним ваш заказ.

От типоразмера каждой шпонки зависят ее эксплуатационные свойства. Применение той или иной шпонки зависит от соединяемых деталей, а также от диаметра посадочного отверстия. На сайте нашей компании вы можете найти перечень реализуемых нами крепежных элементов и их типоразмеров.

Фрикционная шпонка является разновидностью клиновых шпонок. Чаще ее используют как предохранительное звено при значительных перегрузках. Отличительной особенностью данного вида шпонки является возможность регулирования положения ступицы не только в угловом, но и осевом направлении. Данное качество нередко используется на практике.

Клиновые шпонки всех видов относят к группе напряженных соединений. Размеры данных шпонок стандартизированы подобно и допускам на них. Использование клиновой шпонки может вызвать некоторые трудности.

В виду конструкции и формы этой шпонки может возникнуть перекос детали, что приведет к сбою положения плоскости относительно оси вала (не перпендикулярное). Дабы избежать этого, порой необходима индивидуальная пригонка шпонки, что недопустимо в условиях масштабного производства.

Именно по этой причине в настоящее время крупные предприятия, занимающиеся объемным производством, отказываются от клиновых шпонок.

Соединение призматическими и сегментными шпонками называют ненапряженным соединением. Использование сегментной и призматической шпонок ведет к выполнению ряда требований.

Так, например, необходимо точное изготовление вала и соответственно отверстий в ступице. Часто посадка ступицы на вал осуществляется с большим натягом.

Посредством боковых узких граней шпонки с вала момент передается на ступицу.

Сегментная шпонка является разновидностью призматической.

Глубокий паз делает вал слабее, по этой причине сегментные шпонки применяют чаще для крепления деталей на тех участках, которые менее нагружены.

Шпонка. Шпоночный паз. Виды, размеры и предельные отклонения.

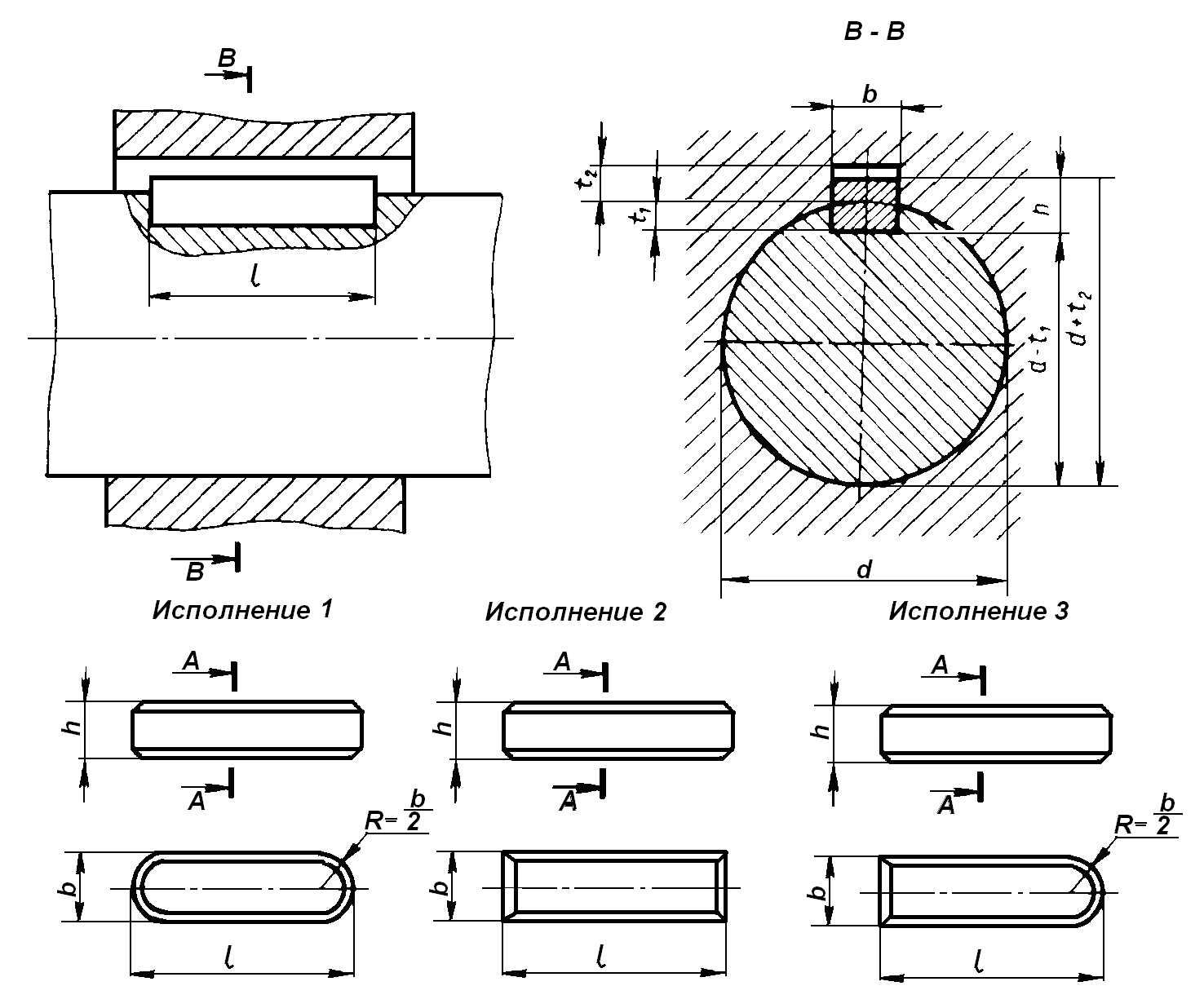

Призматические шпонки по ГОСТ 23360-78.

Рис 1. Основные обозначения призматических шпонок и шпоночных пазов.

Таблица 1. Размеры и предельные отклонения призматических шпонок и шпоночных пазов по ГОСТ 23360-78.

| Диаметр вала d | Сечение шпонки bхh | Шпоночный паз | Длина l мм | ||||||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||||||||

| Свободное соединение | Номинальное соединение | Плотное соед. | Вал t1 | Втулка t2 | |||||||||

| Вал (Н9) | Втулка (D10) | Вал (N9) | Втулка (JS9) | Вал и втулка (Р9) | Ном.. | Ном. | Пред. откл. | не более | не менее | ||||

| Cв.12 до 17 » 17 » 22 | 5×5 6×6 | +0,030 | +0,078 +0,030 | 0 -0,030 | ±0,015 | -0,012 -0,042 | 3,0 3,5 | +0,1 | 2,3 2,8 | +0,1 | 0,25 0,25 | 0,16 0,16 | 10-56 14-70 |

| Св. 22 до 30 » 30 » 38 | 8×7 | +0,036 | +0,098 +0,040 | 0 -0,036 | ±0,018 | -0,015 -0,051 | 4,0 5,0 | +0,2 | 3,3 3,3 | +0,2 | 0,25 0,4 | 0,16 0,25 | 18-90 |

| 10×8 | 22-110 | ||||||||||||

| Св. 38 до 44 » 44 » 50 » 50 » 58 » 58 » 65 | 12×8 | +0,043 | +0,120 +0,050 | 0 -0,043 | ±0,021 | -0,018 -0,061 | 5,0 | 3,3 | 0,4 | 0,25 | 28-140 | ||

| 14×9 | 5,5 | 3,8 | 36-160 | ||||||||||

| 16×10 | 6,0 | 4,3 | 45-180 | ||||||||||

| 18×11 | 7,0 | 4,4 | 50-200 | ||||||||||

| Св. 65 до 75 » 75 » 85 » 85 » 95 | 20×12 | +0,052 | +0,149 +0,065 | 0 -0,052 | ±0,026 | -0,022 -0,074 | 7,5 | 4,9 | 0,6 | 0,4 | 56-220 | ||

| 22×14 | 9,0 | 5,4 | 63-250 | ||||||||||

| 24×14 | 9,0 | 5,4 | 70-280 |

Таблица 2. Предельные отклонения размеров (d + t1) и (d + t2).

| Высота шпонок | Предельное отклонение размеров | |

| d + t1 | d + t2 | |

| От 2 до 6 | 0 -0,1 | +0,1 0 |

| Св. 6 до 18 | 0 -0,2 | +0,2 0 |

| Св. 18 до 50 | 0 -0,3 | +0,3 0 |

Призматические шпонки с креплением на валу по ГОСТ 8790-79.

Рис 2. Основные обозначения призматических шпонок с креплением на валу и шпоночных пазов.

Таблица 3. Размеры призматических шпонок с креплением на валу по ГОСТ 8790-79.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Диаметр d0 | Длина l2 | Длина l (h14) | Винты по ГОСТ 1491-80 | ||

| не менее | не более | от | до | |||||

| 8 | 7 | 0 25 | 0,40 | М3 | 7 | 25 | 90 | М3×8 |

| 10 | 8 | 0,40 | 0,60 | 8 | 25 | 110 | М3×10 | |

| 12 | М4 | 10 | 28 | 140 | М4×10 | |||

| 14 | 9 | М5 | 36 | 160 | М5×12 | |||

| 16 | 10 | М6 | 11 | 45 | 180 | М6×14 | ||

| 18 | 11 | 50 | 200 | |||||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | |||

| 22 | 14 | М8 | 16 | 63 | 250 | М8×20 | ||

| 25 | 70 | 280 | ||||||

| 28 | 16 | 80 | 320 | |||||

| 32 | 18 | М10 | 18 | 90 | 360 | М10×25 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | |||

| 40 | 22 | М12 | 22 | 100 | 400 | М12×30 | ||

| 45 | 25 | 125 | 450 |

Сегментные шпонки по ГОСТ 8786-68.

Рис 3. Основные обозначения сегментных шпонок и шпоночных пазов.

Таблица 4. Размеры и предельные отклонения сегментных шпонок и шпоночных пазов по ГОСТ 8786-68.

| Диаметр вала d | Размеры шпонки b×h×D | Шпоночный паз | |||||||

| Передающих вращающий момент | Фиксирующих элементы | Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | |||||

| Вал t1 | Втулка t2 | ||||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | ||||

| От 3 до 4 Св. 4 » 5 | От 3 до 4 Св. 4 » 6 | 1×1,4×4 1,5×2,6×7 | 1,0 1,5 | 1,0 2,0 | +0,1 0 | 0,6 0,8 | +0,1 | 0,08 | 0,16 |

| Св. 5 » 6 » 6 » 7 | Св. 6 » 8 » 8 » 10 | 2×2,6×7 2×3,7×10 | 2,0 | 1,8 2,9 | 1,0 1,0 | ||||

| Св. 7 до 8 | Св. 10 до 12 | 2,5×3,7×10 | 2,5 | 2,7 | 1,2 | ||||

| Св. 8 до 10 » 10 » 12 | Св. 12 до 15 » 15 » 18 | 3×5×13 3×6,5×16 | 3,0 | 3,8 5,3 | +0,2 0 | 1,4 1,4 | |||

| Св. 12 до 14 » 14 » 16 | Св. 18 до 20 » 20 » 22 | 4×6,5×16 4×7,5×19 | 4,0 | 5,0 6,0 | 1,8 1,8 | 0,16 | 0,25 | ||

| Св. 16 до 18 » 18 » 20 | Св. 22 до 25 » 25 » 28 | 5×6,5×16 5×7,5×19 | 5,0 | 4,5 5,5 | 2,3 2,3 | ||||

| Св. 20 до 22 | Св. 28 до 32 | 5×9×22 | 7,0 | +0,3 | 2,3 | ||||

| Св. 22 до 25 » 25 » 28 | Св. 32 до 36 » 36 » 40 | 6×9×22 6×10×25 | 6,0 | 6,5 7,5 | 2,8 2,8 | ||||

| Св. 28 до 32 | Св. 40 | 8×11×28 | 8,0 | 8,0 | 3,3 | +0,2 | 0,25 | 0,40 | |

| Св. 32 до 38 | Св. 40 | 10×13×32 | 10,0 | 10,0 | 3,3 |

Клиновые шпонки по ГОСТ 24068-80.

Рис 4. Основные обозначения клиновых шпонок и шпоночных пазов.

Таблица 5.1 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Ширина b (h9) | Высота h (h11) | Радиус закругления r или фаска s1 x 45° | Длина l (h14) | Высота шпоночной головки | ||

| не менее* | не более | от | до | |||

| 2 | 2 | 0,16 | 0,25 | 6 | 20 | — |

| 3 | 3 | 6 | 36 | — | ||

| 4 | 4 | 8 | 45 | 7 | ||

| 5 | 5 | 0,25 | 0,40 | 10 | 56 | 8 |

| 6 | 6 | 14 | 70 | 10 | ||

| 8 | 7 | 18 | 90 | 11 | ||

| 10 | 8 | 0,40 | 0,60 | 22 | 110 | 12 |

| 12 | 8 | 28 | 140 | 12 | ||

| 14 | 9 | 36 | 160 | 14 | ||

| 16 | 10 | 45 | 180 | 16 | ||

| 18 | 11 | 50 | 200 | 18 | ||

| 20 | 12 | 0,60 | 0,80 | 56 | 220 | 20 |

| 22 | 14 | 63 | 250 | 22 | ||

| 25 | 14 | 70 | 280 | 22 | ||

| 28 | 16 | 80 | 320 | 25 | ||

| 32 | 18 | 90 | 360 | 28 | ||

| 36 | 20 | 1,00 | 1,20 | 100 | 400 | 32 |

| 40 | 22 | 100 | 400 | 36 | ||

| 45 | 25 | 110 | 450 | 40 | ||

| 50 | 28 | 125 | 500 | 45 | ||

| 56 | 32 | 1,60 | 2,00 | 140 | 500 | 50 |

| 63 | 32 | 160 | 500 | 50 | ||

| 70 | 36 | 180 | 500 | 56 | ||

| 80 | 40 | 2,50 | 3,00 | 200 | 500 | 63 |

| 90 | 45 | 220 | 500 | 70 | ||

| 100 | 50 | 250 | 500 | 80 |

Продолжение.

Таблица 5.2 Размеры и предельные отклонения клиновых шпонок и шпоночных пазов по ГОСТ 24068-80.

| Диаметр вала | Сечение шпонки bхh | Шпоночный паз | ||||||

| Ширина b | Глубина | Радиус закругления r или фаска s1 x 45° | ||||||

| Вал и втулка (D10) | Вал t1 | Втулка t2 | ||||||

| Номин. | Пред. откл. | Номин. | Пред. откл. | не менее | не более | |||

| От 6 до 8 | 2х2 | 2 | 1,2 | +0,1 0 | 0,5 | +0,1 0 | 0,08 | 0,16 |

| Св. 8 до 10 | 3х3 | 3 | 1,8 | 0,9 | ||||

| Св. 10 до 12 | 4х4 | 4 | 2,5 | 1,2 | ||||

| Св. 12 до 17 | 5х5 | 5 | 3,0 | 1,7 | 0,16 | 0,25 | ||

| Св. 17 до 22 | 6х6 | 6 | 3,5 | 2,2 | ||||

| Св. 22 до 30 | 8х7 | 8 | 4,0 | +0,2 0 | 2,4 | +0,2 0 | ||

| Св. 30 до 38 | 10х8 | 10 | 5,0 | 2,4 | 0,25 | 0,40 | ||

| Св. 38 до 44 | 12х8 | 12 | 5,0 | 2,4 | ||||

| Св. 44 до 50 | 14х9 | 14 | 5,5 | 2,9 | ||||

| Св. 50 до 58 | 16х10 | 16 | 6 | 3,4 | ||||

| Св. 58 до 65 | 18х11 | 18 | 7 | 3,4 | ||||

| Св. 65 до 75 | 20х12 | 20 | 7,5 | 3,9 | 0,40 | 0,60 | ||

| Св. 75 до 85 | 22х14 | 22 | 9 | 4,4 | ||||

| Св. 85 до 95 | 25х14 | 25 | 9 | 4,4 | ||||

| Св. 95 до 110 | 28х16 | 28 | 10 | 5,4 | ||||

| Св. 110 до 130 | 32х18 | 32 | 11 | 6,4 | ||||

| Св. 130 до 150 | 36х20 | 36 | 12 | +0,3 0 | 7,1 | +0,3 0 | 0,70 | 1,00 |

| Св. 150 до 170 | 40х22 | 40 | 13 | 8,1 | ||||

| Св. 170 до 200 | 45х25 | 45 | 15 | 9,1 | ||||

| Св. 200 до 230 | 50х28 | 50 | 17 | 10,1 | ||||

| Св. 230 до 260 | 56х32 | 56 | 20 | 11,1 | 1,20 | 1,60 | ||

| Св. 260 до 290 | 63х32 | 63 | 20 | 11,1 | ||||

| Св. 290 до 330 | 70х36 | 70 | 22 | 13,1 | ||||

| Св. 330 до 380 | 80х40 | 80 | 25 | 14,1 | 2,00 | 2,50 | ||

| Св. 380 до 440 | 90х45 | 90 | 28 | 16,1 | ||||

| Св. 440 до 500 | 100х50 | 100 | 31 | 18,1 |

Сборка шпоночных соединений

Призматические шпонки подлежат замене при:

- смятии боковых граней;

- ослаблении посадки;

- смятии шпоночной канавки.

Разборку шпоночного соединения можно вести различными способами, в зависимости от конструкции соединения. Для разборки в средней части шпонки выполняют резьбовое отверстие и ввёртывают в него винт. При подгонке и сборке призматических шпонок рекомендуется выполнить скос на поверхности шпонки со стороны вала, на длину не более высоты шпонки, с обратной стороны сделать пометку. Непременное условие процесса разборки шпоночного соединения – сохранение чистоты и точности посадочных мест.

При небольшой выработке стенки канавки необходимо выровнять стенки шпоночной канавки до получения правильной формы и изготовить новую шпонку, с увеличенным сечением. Расширение шпоночной канавки допускается на величину, не превышающую 10-15% от первоначального размера. При изготовлении новой шпонки и ремонте шпоночной канавки обработку следует вести соответствующим инструментом. Засверливание шпоночных канавок должно проводиться фрезой.

Перед сборкой детали очищают и проверяют посадочные размеры, наличие на сопрягаемых поверхностях забоин, заусенцев и других дефектов. Измерение глубины пазов, высоты и правильности установки шпонок проводится с использованием щупов, шаблонов, индикаторов перемещения часового типа и специальных подставок.

Посадку шпонки в паз вала проводят лёгкими ударами медного молотка (или молотка из мягкого металла), под прессом или с помощью струбцин. Перекос шпонки и врезание в тело паза не допускаются. Отсутствие бокового зазора между шпонкой и пазом проверяют щупом, затем насаживают охватывающую деталь (колесо, шкив) и проверяют наличие радиального зазора.

При сборке клиновых шпонок необходимо следить за тем, чтобы шпонка плотно прилегала к дну паза вала и втулки и имела зазоры по своим боковым стенкам. Верхняя грань клиновых шпонок должна быть выполнена с уклоном по длине 1:100. Уклоны на рабочей поверхности шпонки и в пазе втулки должны совпадать, иначе деталь будет сидеть на валу с перекосом. Точность посадки шпонки проверяется щупом с обеих сторон втулки. При сборке пазы вала или поверхности шпонки припиливают или пришабривают для исключения перекоса и смещения. В собранном соединении головка клиновой шпонки не должна доходить до торца ступицы на величину, равную высоте шпонки. Во избежание выпадения клиновых и тангециальных шпонок (при их ослаблении) у головок устанавливают упоры на винтах. Следует отметить неопределённость возникающих усилий при запрессовке клиновых шпонок. Это может привести к повреждению ступиц охватываемых деталей.

Шпонки размером сечения более 28×16 мм необходимо проверять на краску по посадочным местам до получения пяти и более отпечатков на квадратный сантиметр поверхности. Перед установкой шпонки необходимо зачистить и смазать маслом шпонку и шпоночную канавку. Не допускается во всех видах шпоночных соединений устанавливать какие-либо подкладки для достижения плотной посадки шпонок.

Сегментные шпонки в меньшей мере подвержены перекосу и не требуют ручной пригонки (так как шпоночный паз получают фрезой, соответствующей размеру шпонки); паз под сегментную шпонку более глубокий, что ослабляет сечение вала.

В собранном соединении между верхней гранью призматической шпонки и основанием паза ступицы () радиальный зазор должен соответствовать приведенным в данным. В соединениях с клиновой шпонкой () боковой зазор между пазом и шпонкой не должен превышать величин, указанных в .

Рисунок 4.1 – Зазор при установке призматических шпонок

| Диаметр вала, мм | Радиальный зазор, мм |

|---|---|

| от 25 до 90 | 0,3 |

| от 90 до 170 | 0,4 |

| свыше 170 | 0,5 |

Рисунок 4.2 – Зазоры при установке клиновых шпонок

Таблица 4.2 – Значения бокового зазора для клиновых шпонок в зависимости от размера шпонок

| Нормальные размеры шпонок, мм | Боковой зазор, мм |

|---|---|

| b = 12…18; h = 5…11 | 0,35 |

| b = 20…28; h = 8…16 | 0,4 |

| b = 32…50; h = 11…28 | 0,5 |

| b = 60…100; h = 32…50 | 0,6 |

Направляющие призматические шпонки устанавливают с дополнительным креплением в пазу винтами, в пазу перемещаемых деталей делают более свободную посадку.